QC七大手法之层别法与检查表

品质管理:QC七大手法.

QC七大手法品管七手法,也叫品管七工具,是目前全世界都应用比较广的品质管理工具,它具有简单、实用的特性。

它们分别是:查检表、层别法、鱼骨图、柏拉图、散布图、管制图、直方图。

QC七大手法,是一种管理用的工具,学习它就需要掌握它们的主要精神和思考模式。

它们之间的应用关系如下:查检表:用来在现场收集数据,尽量让现场作业简单而有效,它是其它六手法的起点。

层别法:用来对收集来的数据进行分类,以利于统计分析,找出细部问题,通常需要查检表设定相并没有栏位,也是其它手法的一个基础。

鱼骨图:用来对一个现象或结果进行原因深入细致的分析,通常用来找原因及因素,最好同层别法结合起来使用。

柏拉图:用来对多种问题或原因进行分析,找出最大问题或原因,以利用工具积极地提升,实现花较少成本做好更多的事情。

散布图:用来对收集来两个或两个以上的问题或特性的数据,找出之间可能的相关性.管制图:用来了解品质在过程中的变化状态和预测品质下一步可能之状况,有助于提前发现问题,是实现第一次就把事情做好的基本步骤之一.如图所示:第一种手法-—查检表(Check Sheet)一、定义查检表就是一种为了便于收集数据,使用简单记号填记并予统计整理,并作进一步分析或作为核对、检查之用的一种表格或图表.二、查检表的种类1、记录用(或改善用)查检表主要功用在于根据收集的数据以调查不良项目、不良主因、工程分布、缺点位置等状况,并作为原始记录的凭证。

2、点检用查检表主要功用是为要确认作业实施、机械整备的实施状况,或为预防发生不良或事故、确保安全时使用。

三、查检表作法1、查检表设计的步骤A、明确目的—-将来要能提出改善对策及数据,因之必需把握现状解析,与使用目的相配合。

B、决定查检项目——从特性要因图圈选的4~6项决定。

C、决定检查的方式——全检或抽检。

D、决定查检细则-—查检基准、查检数量、查检时间与期间、查检对象之决定,并决定收集者、记录符号.E、设计表格实施查检。

QC七大手法之查检表、层别法、柏拉图、散布图,鱼骨图-5.14-杨娜

(6) 作业条件别-作业场所别、温度、压刀、速度、湿度〃

3. 使用柱状图或推移图将曾别的数据展现出来。

例:某生产主板厂,向A、B 、 C三家PCB厂进料,根据IQC之进 料记录试比较三家供货商质量状况.

(1).5/2—5/9三家供应进料检验记录:

厂商 别12 不良项目 喷锡不良 孔 偏 断 线 锡 皱 绿漆不均 板面刮伤 其 他 不良数 不良率 喷锡不良 孔 偏 断 线 锡 皱 绿漆不均 板面刮伤 其 他 不良数 不良率 喷锡不良 孔 偏 断 线 锡 皱 绿漆不均 板面刮伤 其 他 不良数 不良率 5/2 //// // /// // /// /// // 20 10% // // / / // //// / 14 7% //// // / / // //// / 16 8% 5/3 //// / // //// /// // //// / /// 26 13% /// // 5/4 //// /// /// // /// 16 8% // 5/5 //// /// // /// //// / 18 9% / / / / / 4 2% // 5/6 /// /// /// / // / / 14 7% 5/7 //// / // /// // /// //// / 22 11% /// // // / /// 12 6% /// / // // // /// / 14 7% 5/8 //// /// // // //// //// // 24 12% // / // / // 8 4% // / // / /// / 10 5% 5/9 //// // /// / / //// / 18 9% / / / / / / 6 3% // // / // //// 12 6% 合计 42 21 22 12 16 35 9 157 10% 14 9 7 9 5 17 3 64 4% 24 7 11 10 8 34 4 98 6%

QC七大手法之层别法与检查表

50

PPT文档演模板

QC七大手法之层别法与检查表

•四.层别常用种类

•1)作业者类别—系,组,班,交接组,新旧,熟练度, 年龄,经历等

•2)机器,设备类别—机器编号,位置,新旧,形式, 构造,模具等

•3)原材料/部品类别—产地,供应者, 前工序,帐号,费用等

•4)作业方法类别—作业顺序,速度,使用工具,参 数设置等

操作者

材料

气缸垫

一厂 二厂

操 王师傅 漏油

6

0

作 者

不漏油

2

11

李师傅 漏油

0

3

不漏油

5

4

张师傅 漏油

3

7

不漏油

7

2

合计

漏油

9

10

不漏油

14

17

共计

23

27

合计

6 •由层别法可知:

13 当采用一厂的气

3 缸垫时,应推广

9

采用李师傅的操 作方法;当采用

10 二厂生产的气缸

9 垫时,应推广采

19 用王师傅的操作 方法。

•零件实测值分布检查表

•调查人:李× ×

•调查日期: _____年____月____日

•调•频查数(N):121 件

数 •1 •3 •6

•调查方式:根据原始凭证统计

•14 •26 •32 •23 •10 •4 •2

PPT文档演模板

•- •正

•正 •正

•正 •正 •正

•正 •正 •正

•- •正 •正 •正 •正 •正

管路碰 管路碰 管路碰 线插松脱

漏氟 风扇碰外壳

管路碰 线插松脱 线插松脱 管路碰

质量管理QC品管七大手法

品管七大手法七大手法:检查表、层别法、柏拉图、因果图、散布图、直方图、控制图一、检查表检查表就是将需要检查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

例如:点检表、诊断表、工作改善检查表、满意度调查表、考核表、审核表、5S 活动检查表、工程异常分析表等.1、组成要素①确定检查的项目;②确定检查的频度;③确定检查的人员。

2、实施步骤①确定检查对象;②制定检查表;③依检查表项目进行检查并记录;④对检查出的问题要求责任单位及时改善;⑤检查人员在规定的时间内对改善效果进行确认;⑥定期总结,持续改进。

二、层别法层别法就是将大量有关某一特定主题的观点、意见或想法按组分类,将收集到的大量的数据或资料按相互关系进行分组,加以层别。

层别法一般和柏拉图、直方图等其它七大手法结合使用,也可单独使用.例如:抽样统计表、不良类别统计表、排行榜等。

实施步骤:①确定研究的主题;②制作表格并收集数据;③将收集的数据进行层别;④比较分析,对这些数据进行分析,找出其内在的原因,确定改善项目。

三、柏拉图柏拉图的使用要以层别法为前提,将层别法已确定的项目从大到小进行排列,再加上累积值的图形。

它可以帮助我们找出关键的问题,抓住重要的少数及有用的多数,适用于记数值统计,有人称为ABC图,又因为柏拉图的排序识从大到小,故又称为排列图。

1、分类1)分析现象用柏拉图:与不良结果有关,用来发现主要问题。

A品质:不合格、故障、顾客抱怨、退货、维修等;B成本:损失总数、费用等;C交货期:存货短缺、付款违约、交货期拖延等;D安全:发生事故、出现差错等.2)分析原因用柏拉图:与过程因素有关,用来发现主要问题。

A操作者:班次、组别、年龄、经验、熟练情况等;B机器:设备、工具、模具、仪器等;C原材料:制造商、工厂、批次、种类等;D作业方法:作业环境、工序先后、作业安排等。

2、柏拉图的作用①降低不良的依据;②决定改善目标,找出问题点;③可以确认改善的效果.3、实施步骤①收集数据,用层别法分类,计算各层别项目占整体项目的百分数;②把分好类的数据进行汇总,由多到少进行排列,并计算累计百分数;③绘制横轴和纵轴刻度;④绘制柱状图;⑤绘制累积曲线;⑥记录必要事项⑦分析柏拉图要点:A柏拉图有两个纵坐标,左侧纵坐标一般表示数量或金额,右侧纵坐标一般表示数量或金额的累积百分数;B柏拉图的横坐标一般表示检查项目,按影响程度大小,从左到右依次排列;C绘制柏拉图时,按各项目数量或金额出现的频数,对应左侧纵坐标画出直方形,将各项目出现的累计频率,对应右侧纵坐标描出点子,并将这些点子按顺序连接成线.4、应用要点及注意事项①柏拉图要留存,把改善前与改善后的柏拉图排在一起,可以评估出改善效果;②分析柏拉图只要抓住前面的2~3项就可以了;③柏拉图的分类项目不要定得太少,5~9项较合适,如果分类项目太多,超过9项,可划入其它,如果分类项目太少,少于4项,做柏拉图无实际意义;④作成的柏拉图如果发现各项目分配比例差不多时,柏拉图就失去意义,与柏拉图法则不符,应从其它角度收集数据再作分析;⑤柏拉图是管理改善的手段而非目的,如果数据项别已经清楚者,则无需浪费时间制作柏拉图;⑥其它项目如果大于前面几项,则必须加以分析层别,检讨其中是否有原因;⑦柏拉图分析主要目的是从获得情报显示问题重点而采取对策,但如果第一位的项目依靠现有条件很难解决时,或者即使解决但花费很大,得不偿失,那么可以避开第一位项目,而从第二位项目着手.四、因果图所谓因果图,又称特性要因图,主要用于分析品质特性与影响品质特性的可能原因之间的因果关系,通过把握现状、分析原因、寻找措施来促进问题的解决,是一种用于分析品质特性(结果)与可能影响特性的因素(原因)的一种工具。

QC 七大手法(层别法,柏拉图,查检表,特性要因图)

2. 層別法

•层别法之项目(一)

对象

层别项目

1.时间 2.作业员

上、下午别、日夜别、小时别、日期别、周别、旬 别、月别、年别 人员别、年龄别、经验年数别、男女别、班别、线 别、教育程度别

3.顾客

国内外别、对象别、经销商别、零售别

生产部别、采购部别、行政部别、研发部别、资材 4.部门(单位)

QC七大手法

品管 7 大手法(又稱為 Q7 tools), 是基礎的品 管分析技術手法, 為從事品管或品保、研發、 生技相關工作人員所必練的基本功 !

什麼是QC 七大手法?

1.柏拉圖 2.特性要因圖(魚骨圖)

3.直方圖(次數分配圖) 4.層別法

5.查檢表

Joytech Proprietary and Confidential

2. 檢查或點檢使用的查檢表

・用於設備點檢,檢查 ・檢查某些作業是否做了或是點檢

某些設備的部位是否正常使用的表格

Joytech Proprietary and Confidential

Joy Technology

Accton Group Family

1. 查檢表 (Check Sheet)

记录用检查表

Joy Technology

Accton Group Family

1. 查檢表 (Check Sheet)

点检用检查表

作用:防止不小心的失误、起备忘录作用。

项目/周别

1

2

3

4

1、清除铁屑

○

○

○

○

2、螺丝紧固

○

○

○

☆

3、润滑加油

○

☆

QC七大手法

QC七大手法具体内容1.检查表2.层别法3.柏拉图4.因果图5.散步图6.直方图7.控制图品管七大手法是常用的统计管理方法,又称为初级统计管理方法。

它主要包括控制图、因果图、相关图、排列图、统计分析表、数据分层法、散布图等所谓的QC七工具。

其实,质量管理的方法可以分为两大类:一是建立在全面质量管理思想之上的组织性的质量管理;二是以数理统计方法为基础的质量控制。

组织性的质量管理方法是指从组织结构,业务流程和人员工作方式的角度进行质量管理的方法,它建立在全面质量管理的思想之上,主要内容有制定质量方针,建立质量保证体系,开展QC小组活动,各部门质量责任的分担,进行质量诊断等。

统计质量控制是美国的贝尔电话实验所的休哈特(W.A.Shewhart)博士在1924年首先提出的控制图为起点,半个多世纪以来有了很大发展,现在这些方法可大致分为以下三类。

(1)初级统计管理方法:又称为常用的统计管理方法。

它主要包括控制图、因果图、相关图、排列图、统计分析表、数据分层法、散布图等所谓的QC七工具(或叫品管七大手法)。

运用这些工具,可以从经常变化的生产过程中,系统地收集与产品质量有关的各种数据,并用统计方法对数据进行整理,加工和分析,进而画出各种图表,计算某些数据指标,从中找出质量变化的规律,实现对质量的控制。

日本著名的质量管理专家石川馨曾说过,企业内95%的质量管理问题,可通过企业上上下下全体人员活用这QC七工具而得到解决。

全面质量管理的推行,也离不开企业各级、各部门人员对这些工具的掌握与灵活应用。

(2)中级统计管理方法:包括抽样调查方法、抽样检验方法、功能检查方法、实验计划法、方法研究等。

这些方法不一定要企业全体人员都掌握,主要是有关技术人员和质量管理部门的人使用。

(3)高级统计管理方法:包括高级实验计划法、多变量解析法。

这些方法主要用于复杂的工程解析和质量解析,而且要借助于计算机手段,通常只是专业人员使用这些方法。

qc七大手法培训资料ppt完整版

促进企业产品质量提升,降低生产成本 02

适应市场竞争,提升企业核心竞争力 03

qc七大手法简介

01 检查表

通过表格形式进行数据收集和整理,便于分析和 解决问题。

02 层别法

将数据按照不同层次进行分类,找出数据间的差 异和规律。

03 柏拉图

根据数据大小排序,以直观的图形展示主要问题。

03

04

05

直观展示两组数据之间 的相关关系;

可用于判断数据之间的 相关程度;

为进一步的数据分析和 问题解决提供线索。

散布图绘制步骤与技巧

步骤 1. 收集两组相关数据;

2. 选择合适的坐标轴比例;

散布图绘制步骤与技巧

01 3. 在坐标轴上标出数据点;

02 4. 观察点的分布情况和趋势。

散布图绘制步骤与技巧

练习

提供几个实际案例,让学员尝试使用因果图进行分析,并讨论分析结果和改进措施的有 效性。通过练习加深学员对因果图原理和应用的理解。

06

qc七大手法之五:散布图

散布图原理及意义

01

02

原理:通过收集两组数 意义 据(自变量和因变量), 在坐标轴上以点的形式 表示出来,通过观察点 的分布情况和趋势,分 析两组数据之间的关系。

VS

直方图意义

能够清晰地展示数据的分布规律,帮助分 析人员快速识别数据中的异常值、偏态分 布等问题,为后续的数据分析和质量控制 提供有力支持。

直方图绘制步骤与技巧

绘制步骤 收集数据并进行整理;

确定数据分组数和数据组距;

直方图绘制步骤与技巧

计算每个数据组的频数和频率; 绘制直方图,用矩形条的高度表示每个数据组的频率。

QC七大手法之层别法与检查表

N = 4870

累计率% 69.14 79.84 87.69 91.82 95.02 97.48 100.00

_____年____月____日

24

合众资源集团

例3:缺陷位置检查表 • ----主要用于记录、统计、分析不同类型 ----主要用于记录、统计、 主要用于记录 的外观质量缺陷所发生的部位和密集程度 进而从中找出规律性, ,进而从中找出规律性,为进一步调查和 找出解决问题的办法提供事实依据。 找出解决问题的办法提供事实依据。 • ----做法:画出产品示意图或展开图,并 ----做法 画出产品示意图或展开图, 做法: 规定不同外观质量缺陷的表示符号。 规定不同外观质量缺陷的表示符号。然后 逐一检查样本,把发现的缺陷, 逐一检查样本,把发现的缺陷,按规定的 符号在同一张示意图中的相应位置上表示 出来。 出来。

合众资源集团

答案是:

不良项目层别表: 不良项目层别表:

不良项目 不良数 累积率 占有率

件数 33 30 24 18 12 6 0

你作对了吗? 你作对了吗?

漏氟 5 82 15% 风扇碰 外壳 4 94 12% 继电器 不良 1 97 3%

累积率 100 100 80 60 40 5 4 1 1 20 0

32 23 10 4 2

- 正 正 正 - - 0.5 5.5 10.5 正 15.5 正 正 20.5 正 正 25.5

正 正 正 正 正 正 30.5 正 正 正 正 正 正 35.5 40.5 45.5 50.5 23

合众资源集团

例2:不合格品项目检查表

插头焊接缺陷检查表

序号 A B C D E F G 调查者:吴× × × 项目 插头槽径大 插头假焊 插头焊化 接头内有焊锡 绝缘不良 芯线未露 其他 频数 3367 521 382 201 156 120 123 累计数 3367 3888 4270 4471 4627 4747 4870

QC七大手法-层别法

2.层别法作法:

2.1层别法的目的要明确 a.时间别—小时别,日期别,周别,月别,上下午别.. b.作业员别—班别,组别,生熟手别. c.设备别—机台别,机型别. d.原料别—供货商别,批别. e.生产线别—A.B.C线别. f.作业条件别—作业温度,压力,速度,湿度,浓度. g.治工具别—料号别,编码别.

113

6

不良總數 9 10 7 6 6 9 7 5 59

不良率 4.5% 5% 3.5% 3.0% 3.0% 4.5% 4.5% 3.0% 3.8%

9 8

7

不6 良5 率

4 (%)

3

2

1

0

2 根據資料繪出廠商別不良推移圖 記號:A廠商[◎] B廠商[╳] C廠商[△]

◎

◎

◎

◎

△

◎

△

△

△

╳

◎

◎

◎

Байду номын сангаас

╳

△

7

6

5

5

3

6

5

5

合计 42

孔大

1

1

1

3

披峰

2

4

3

2

3

3

2

3

22

A

孔小

3

3

2

1

2

1

12

其它

2

3

1

1

1

1

9

不良总数

14 17 11

8

8 12 8 10

88

不良率

7% 8. 5% 5. 5% 4% 4% 6% 4% 5% 5. 5%

板面刮伤

2

3

2

1

3

QC7大手法(完整版)

200.00% 200.00%

554 263 387

品质部 2011-11-08

200.00%

根据不良项目分层,结果如下:

现象描述 保护胶不良 信息面黑点 裂片 信息面划伤

暗纹/水纹/云纹

边缘碰伤 粘片,粘胶 拉丝 合计

数量 7193 878 713 240 236 182 159 31 9632

数量 2485 2257 2240 1648 1062 9632

品质部 2011-11-08

2.柏拉图

品质部 2011-11-08

定义

根据所搜集之数据,按不良原因、不良状况、不良发 生位置等不同区分标准,以寻求占最大比率之原因,状况 或位置的一种图形。 1897年,意大利学者柏拉图分析社会经济结构,发现绝 大多数财富掌握在极少数人手里,称为“柏拉法则”。 美国质量专家朱兰博士将其应用到品管上,创出了 “Vital Few, Trivial Many”(重要的少数,琐细的多数)的 名词,称为“柏拉图原理”。

品质部 2011-11-08

品管七大手法所体现的精神

◆用事实与数据说话。 ◆全面预防。 ◆全因素、全过程的控制。 ◆依据PDCA循环突破状予以改善。 ◆层层分解、重点管理。

品质部 2011-11-08

1.层别法

品质部 2011-11-08

定义

针对部门别,人别,工作方法别,设备,地点等所收 集的数据,按照它们共同的特征加以分类统计的一种分析 方法,即为了区别各种不同的原因对结果的影响,而以个 别原因为主,分别统计分析的一种方法。

素的主要类别:数据和信息系统、人员、机器设备、材料、方法、度 量和环境等;

3)

4)

开始画图,把“结果”画在右边的矩形框中,然后把各类主要原

QC_七大手法

11

品管七大手法之二:层别法

层别法对象举例:

1 . 部门、单位别:技术部、市场部、工程部、 生产部、品管部、行政部、采购部、物控部、

成功者找方法,失败者找藉口

QC七大手法

1

品管七大手法目录

• 一、查检表法 • 二、层别法 • 三、柏拉图法 • 四、因果图法 • 五、散布图法 • 六、控制图法 • 七、直方图法

2

品管七大手法之一:检查表

一、检查表的简要说明:

-----将需要检查的内容或项目一一列出来, -----然后定期的或不定期的逐项检查, -----将问题点记录下来的方法。

步骤4:绘制柏拉图

1) 在左纵轴与横轴区域间找出坐标点, 共7个坐标点。

2) 将各不良项目画出坐标,也就是柱状图。

26

品管七大手法之三:柏拉图

100%

140

130

90%

120

80%

110

100

70%

90

60%

80

70

50%

60

40%

50

40

30%

30

20%

20 10

10%

0

0%

孔位 锣槽 色差 尘粒 尺寸 划伤 不平 其它 27

30

步骤7:分析柏拉图

1) 从以上柏拉图可以看出,制程中孔位、锣 槽和色差总不良率比率的75.1%, 这三项是9月份重点改善的项目,建议用 因果图对这三项不良原因进行分析。

2)应确定项目改善责任人及完成期பைடு நூலகம்。

QC七大手法(全)

(12)注意样本取得之随机性与代表性。

(13)对于记录,应适当保存,并比较过去、现在及未来之差异性。

(14)检查表完成后可利用排列图、趋势图等图表进行整理,掌握问题重心。

2.2.5检查表法在应用中常见问题

(1)对要调查(检查)的问题分类不清,造成记录混淆,产生分析、判断的错误。

分层法是一种十分重要统计方法,常与其他统计方法结合起来应用,如分层直方图法,分层排列图法、分层控制图法、分层散布图法、分层因果图和分层检查表等。

图2-1是某公司对影响质量的主要因素作进一步分层后画出的分层排列图。

图2-1质量原因分层排列图

2.1.5分层法在应用中常见的问题

(1)对分层法的原则掌握不准,有时把不同性质的数据混淆在一起,影响对问题的分析和判断。

(2)对调查表(检查表)的主要作用认识不足,嫌麻烦,记录不认真,使调查表(检查表)的效果未能得到应有的发挥。

(3)调查表(检查表)未能针对要调查的产品、零部件的特点来设计。

2.2.6检查表格式举例

注:此表只说明了调查内容。

评价项目

评价要素

评分

3.活动的妥善性(40分)

评价项目

评价要素

40

30

20

10

(1)按操作者分层(表2-1);

(2)按气缸垫生产厂家分层(表2-2)。

表2-1按操作者分层

操作者

漏油

不漏油

漏油率%

吕布

袁绍

魏延

6

3

10

13

9

9

32

25

53

共计

19

31

38

表2-2按气缸垫生产厂家分层

QC七大手法(分层法、控制图、调查表)

(3)设定检查表格式

次品检查表

部门: 日期: 班别 : 负责人:

日期 次品项目 露肉 露骨

合计

扇形未打开 扇形缺失 其它次品

合计

(4)实施检查

次品检查表

部门:质量部

班别 :白班

日期:2014.6.20-2014.6.22 次品项目 负责人:

日期

6.20

6.21 13kg 20kg 5kg 2kg 10kg 50kg

四.注意事项

1.根据调查的目的,对调查的项目进行合理的分类 及分层,比如按照人员、设备、材料、方法、环 境等进行分层。 2.要做到简单易懂,能一目了然。 3.使检查记录的项目没有遗漏 ,并且标明调查目 的、人、时间等

4.最好做出合计、平均、比例等计算栏,以使记录 或检查容易计算。

QC七工具之层别法

根据柏拉图分析得出:在2014.1-5月湖北同星原料异物 中软骨占比例最多。

四.运用层别法的注意事项

1.在数据收集之前就应该用层别法; 2.层别的方向尽可能多; 3.每次层别的结果未必都一定有用。

• QC七工具之控制图

主 要 内 容:

一、定 义

二、原

三、目 四、类 五、做

理

的 型 法

六、判 断 准 则

例1.常见的缺陷统计表

淤血

不可接受缺陷

露肉 随机抽取 一袋产品 扇形缺失 称量并记 没有打开宽 录结果 淤血

一般缺陷(可接 受

红斑 无红斑 露肉 露骨

例2.过程监控表

产品留样及报废记录

生产日期 产品名称 数量 留样人 存放位置 备注

2.检查用 • 是指把事先规定的项目罗列在表格上,按照 事先罗列的项目对事件进行一一检查确认。 • 如:生产前检查表、设备点检表、体检表。 • 好处是:会对事情的确认有帮助,无论谁做 都能够事先预防事故。

QC七大手法

QC七大手法一、数据数据=事实计数值,计量值数据的重要性二、 QC七大手法1.查检表:用于收集数据;2.鱼骨图:用于分析问题发生的原因;3.柏拉图:用于抓住问题重点;4.直方图:用于分析看产品的分布状态;5.散布图:用于分析产品之间的数据关系;6.层别法:用于解悉产品/问题之间的层别关系;7.管制图:用于找出过程中的异常。

三、 QC七大手法解释1. 查检表1.1查检表又叫检查表、核对表、统计分析表。

它是用来系统地收集数据和积累数据,确认事实并对资料进行粗略整理和分析的统计图表。

它能够促使我们按统一的方式收集数据,1.2应用查检表的步骤:1 /明确收集资料的目的。

2/ 确定为达到目的所需搜集的数据(这里强调问题)3/ 确定对资料的分析方法(如运用哪种统计方法)和负责人。

4/ 根据不同目的,设计用于记录数据的调查表格式,其内容应包括:调查者、调查的时间、地点和方式等栏目。

5/ 对收集和记录的部分数据进行预先检查,目的是审查表格设计的合理性。

6/ 如有必要,应评审和修改该调查表格式。

调查表的样式多种多样,可根据需要调查的项目灵活设计。

1.3不合格品项目调查表不合格品项目调查表主要用来调查生产现场不合格品项目频数和不合格品率,以便继而用于排列图等分析研究。

2.鱼骨图的应用2.1.定义2.2.鱼骨图应用的程序(1能用于单一目的分析。

(2)对各有关层次进行广泛调查研究,听取各方面的意见,取得大量语言数据。

脑力激荡法要做到:①畅所欲言,各抒己见。

②对各种意见不批评、不反驳、不争论。

③要详细进行记录。

(3)对取得的语言数据进行整理。

①对取得的语言数据到现场进行认证,排除错误的和不存在的意见。

②按语言资料所属,分为几个必要的大类,如人、机、料,法、环五大类。

当然,情况不同分类也会有所不同。

③对划分的各大类中的语言数据,接从属的逻辑关系排列为系统的层次。

要保证层次之间必须有直接的因果关系。

(4)画鱼骨图。

画好的鱼骨图要经过讨论,对存在的缺陷进行修正。

QC七大手法之层别法与检查表

QC七大手法之层别法与检查表1. 层别法介绍层别法(also known as Layered Process Audit, LPA)是一种用于确保生产过程质量的方法,通过在不同层次进行定期的审核和检查来减少质量问题的发生。

这种方法强调的是持续的检查和纠正,以确保每个层次的工作都符合标准。

通常,层别法涉及到在生产过程中的每个阶段定期进行审核和检查,以确保每个过程都符合质量标准。

这种方法能够及早发现潜在的问题,并采取纠正行动,以确保产品质量。

2. 层别法的步骤步骤一:确定审核的频率和范围在实施层别法之前,需要确定审核的频率和范围。

通常,频率会根据生产过程的复杂性和重要性来确定。

范围包括了要审核的具体工序或环节。

步骤二:确定审核的层级层别法的核心是在不同的层级进行审核,并确保每个层级都有责任和义务执行审核。

通常,有以下几个层级: - 第一层级:管理层 - 第二层级:团队经理 - 第三层级:操作人员每个层级的审核流程和内容都会不同,但都应该与产品的质量以及生产过程相关。

步骤三:编制检查表在每个层级的审核过程中,需要编制相应的检查表。

检查表应该包含以下内容: - 审核标准和要求:明确了每个过程的质量标准和要求,以及能够衡量该标准的指标。

- 检查项目:列出了需要审核的具体项目或环节。

- 审核方法:确定了审核的具体方法,例如观察、测量等。

- 审核结果:记录了审核过程中的结果,包括符合和不符合项。

检查表应该简洁明了,并确保覆盖到所有的关键工序和环节。

步骤四:执行层别法在层别法的执行过程中,每个层级都会按照之前确定的频率和范围进行审核。

审核是一个系统的过程,需要遵循一定的程序。

具体的步骤包括: 1. 根据检查表的要求,对每个要审核的项目进行观察、测量或询问。

2. 对每个项目的符合和不符合情况进行记录。

3. 如果发现不符合项,及时采取纠正措施,并记录下来。

4. 将审核结果和纠正措施报告给上级层级。

步骤五:持续改进层别法不仅仅是一个检查过程,更重要的是要通过每次的审核和纠正,推动持续改进。

QC七大手法

QC七大手法企业可以综合运用QC七大手法以便于寻找解决问题的切入点,经历既定问题、确定相关的流程、量度表现、分析原因、建立和测试改善方案,以及评估推行效果等几个步骤,进行持续的改善工作。

QC手法的工具包括:检查表、柏拉多图、直方图、特性要因法、散布图、管制图、流程图以及脑力激荡等各种方法。

每种工具根据其自身不同的特点,适当应用于相应的场合。

接下来详细介绍七种手法。

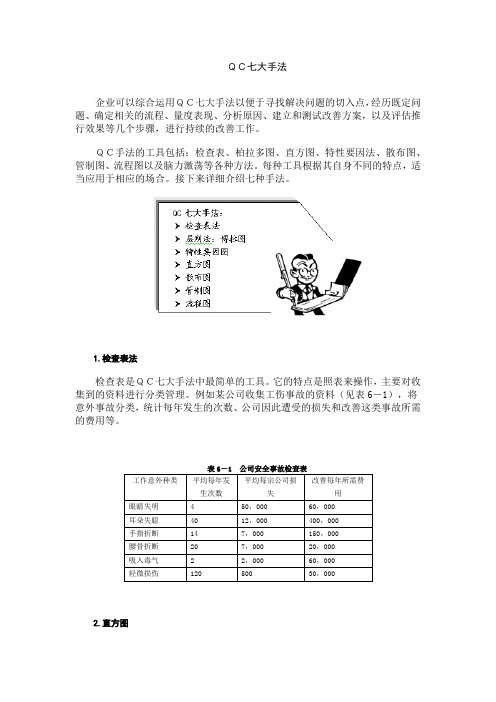

1.检查表法检查表是QC七大手法中最简单的工具。

它的特点是照表来操作,主要对收集到的资料进行分类管理。

例如某公司收集工伤事故的资料(见表6-1),将意外事故分类,统计每年发生的次数、公司因此遭受的损失和改善这类事故所需的费用等。

2.直方图直方图是将数据根据差异进行分类。

直方图的主要特点就是:明察秋毫地掌握差异。

直方图的制作方法如下:◆横坐标轴表示产品品质特性值◆纵坐标轴表示次数◆将各组原组界标在横轴上◆以组距为底,将高与各次数值成比例地作出各个长方形,即得直方图◆在直方图的上方记入数据总数图6-2 直方图模型3.层别法层别法所绘制的图像被称为层别图或柏拉多图。

当人们关心问题的解决时,并不仅仅希望看到出现的数据,而更关心经费部分。

以工业安全事故为例,图6-2统计的重点是事故的次数,图6-3统计的重点是事故的损失。

因为统计中的重点不同,所以造成的排列次序也就相应的不同。

图6-3 事故次数统计图图6-4 事故损失统计图4.特性要因图由于特性要因图的形状酷似鱼骨,所以又被俗称为鱼骨图:其中的主要因素是骨架部分,次要因素是鱼刺部分。

特性要因图从不良品和效益等两方面的分析的角度出发,分析问题的主要和次要等两方面的因素。

如图6-4所示,针对现场工作改善问题进行分析,人力、机械、物料和方法构成了鱼骨架部分,具体细微的问题构成了鱼刺部分。

由此可看出,特性要因图的特点是:根据不同的特性来划分问题种类,将所有的因果关系一网打尽。

图6-5 特性要因图作业标准 是否有修改作业程序 是否适当方法是 否适当方法是 否可靠方法是 否安全前后工程 是否连接此方法是否 能提高效率 来料质量 是否良好有无浪费现象可否有 替代品处理情况如何库存量是否足够 物料是否合适是否能负 荷生产额 是否有 经验 裝配是 否恰当数量是否 不足或过多有无充 份检查 維修是 否足够有否改 善意欲作业效率 是否良好 是否有 问题意识是否有 技术是否有責任感 是否遵守标准 工作关系是否良好机械 人力方法物料5.散布图散布图是研究成对出现(如X,Y)、每对为一个点的两组相关数据之间相关关系的简单图示技术。

QC七大手法之层别法与检查表

管路碰

热敏电阻不良 风扇碰外壳 管路碰 线插松脱 漏氟

99531207621

99531403212 99561204117 96762102731 96762101122 96361205628

漏氟

风扇碰外壳 管路碰 线插松脱 线插松脱 管路碰

99561204009

99532104207 96332104982 99561203279 99461202789 96762102405

5

3 7 9 14 23

4

7 2 10 17 27

9

10 9 19 31 50

11

合众资源集团

四.层别常用种类

1)作业者类别—系,组,班,交接组,新旧,熟练度,年 龄,经历等 2)机器,设备类别—机器编号,位置,新旧,形式, 构造,模具等 3)原材料/部品类别—产地,供应者,前 工序,帐号,费用等 4)作业方法类别—作业顺序,速度,使用工具,参 数设置等

14

合众资源集团

你明白了吗?

可以练习吗?

15

合众资源集团

六.练习

针对下表2002年05月份早返率情况,利用层别法制作合适的图 表反映问题点

机器号 99561204099 99531403720 96331205101 故障现象 管路碰 线插松脱 漏氟 机器号 99531404899 99402100101 99461207892 故障现象 风扇碰外壳 管路碰 管路碰 机器号 99501205191 96762102985 99431202311 故障现象 漏氟.举例(1)

以下是制造二部2002年05月份焊接不良 情况的具体数据,根据这些数据进行层别 的排列图查明主要原因

7

合众资源集团 作业班(某系统) A C D B C D A B A C D B D C A B 不良项目 焊接有气孔 焊接表面粗糙 焊堵 接头处熔化 接头处熔化 焊接有气孔 焊接表面粗糙 焊接有气孔 焊堵 焊接有气孔 接头处熔化 焊堵 焊接表面粗糙 焊堵 接头处熔化 焊接表面粗糙 不良个数 5 7 5 8 4 8 8 11 3 7 7 7 13 2 8 22

QC七大手法

QC七大手法QC七大手法:层别法(流程图)、散布图、直方图、控制图、检查表、排列图、鱼骨图(因果图)新QC七大手法:亲和图(也称KJ法)、关联图、系统图、过程决定计划图(PDPC 法)、矩阵图、矩阵数据解析法、箭线图七种。

一检查表(Data collection form)层别法(Stratification)散布图(Scatter)排列图(Pareto)直方图(Histogram)因果图(Cause-Effect diagram)控制图(Control Chart)1. 检查表(Check List)以简单的数据或容易了解的方式,作成图形或表格,只要记上检查记号,并加以统计整理,作为进一步分析或核对检查用,其目的在於『现状调查』。

2. 柏拉图(Pareto Diagram)根据所搜集之数据,以不良原因、不良状况、不良发生或客户抱怨的种类、安全事故等,项目别加以分类,找出比率最大的项目或原因并按照大小顺序排列,再加上累积值的图形。

用以判断问题症结之所。

ν柏拉图应用范围:1.时间管理.,2.安全.3.士气.4.不良率.5.成本.6.营业额.7.医疗ABC法应用:A.时间管理.νB.仓务管理.νC.其它.ν柏拉图实例:3. 特性要因(因果图)图(Characteristic Diagram)一个问题的特性(结果)受一些要因(原因)的影响时,将这些要因加以整理,而成为有相互关系而且有条且有系统的图形。

其主要目的在阐明因果关系,亦称『因果图』,因其形状与鱼骨图相似故又常被称作『鱼骨图』。

图形称为特性要因图,工程鱼骨图或因果图.它为1952年日本品管权威学者石川馨博士所发明,又称“石川图”.作法:•4M1E法:(人、机、料、法、环境)•5W1H法:(What、Where、When、Who、Why、How)•创造性思考法:希望点例举法、缺点列举法、特性列案法.•脑力激荡法:“Brain Storming”严禁批评、自由奔放.•系统图法:依因果关系组合排列,作成问题点系统图.追求原因型追求对策型4.散布图(Scatter Diagram)把互相有关连的对应数据,在方格上以纵轴表示结果,以横轴表示原因,然后用点表示分布形态,根据分析的形态未研判对应数据之间的相互关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

27

例4:

设备检验、检查单

制造A工段

设备名:YAMAHA 氦检

(检查项目)检验周期

1 2 3 4 5 6 7 8 9 10

各真空泵油位是否正常 A

件数

33 30

24

18

12

12

36

6

0 不良项管路碰

67 10

线插松脱

累积率

94

97

100 100

82

80

60

5 漏氟

40

4

1

1

20

0

风扇碰外壳 继电器不良 热敏阻不良

17

QC七工具之检查表

18

主要内容: 一、定义 二、目的 三、分类 四、制定步骤 五、注意事项 六、小练习

19

一.定义

以简单的数据,用容易理解的方式, 制成图形或表格,用以确认事实、收 集资料、积累数据;或把事先规定的 项目罗列在表格上以便对事件进行一 一检查确认。必要时对结果加以统计 整理,作为进一步分析或核对检查之 用。

螺丝有无松动

B

线是否有折损

C

腔体是否干净

A

各指示灯是否正常 A

查者个人印章

检查周期: A--- 日/一次 B--- 周/一次 C--- 月/一次

记入方法: ○---无异常 △---需要整理、再检验 / ---需要修理、改善

30

四.制定步骤

2、检查用检查表 罗列需要检查确认的项目,做出检查表 示的栏。 对事情的确认有帮助,无论谁做,都可 以预防出现问题。

废品数

1月

2月

3月

4月

5月 6月 合计

不良分类

欠铸

冷隔

小砂眼

粘砂

其他

合计

你作对了吗? 36

37

管路碰

99532104276 风扇碰外壳 99561204117

管路碰

96332104982

线插松脱

99561204138

管路碰

96762102731

线插松脱

99561203279

管路碰

96762102175

线插松脱

96762101122

线插松脱

99461202789

管路碰

96331205001

漏氟

96361205628

管路碰

96762102405

线插松脱

16

答案是:

不良项目层别表:

不良项目

管路碰

线插松 脱

不良数

12

10

累积率

36

67

占有率

36%

30%

你作对了吗?

漏氟

5 82 15%

风扇碰 外壳

4 94 12%

继电器 不良 1 97 3%

热敏电 阻不良

1 100 3%

2002年05月份早返情况排列图

31

四.制定步骤

外出旅游需带物品检查表:

NO 需准备的物品

确认 其他

1 牙膏,牙刷,梳子

○

2 毛巾,香皂,剃须刀 ○

3 换洗衣服,

○

4 相机,胶卷

○

5 身份证,车票

○

6 拖鞋,球鞋

○

7 水壶,食品

○

8 药品

○

9 money

○

32

五.注意事项

1.根据调查的目的,对调查的项目进行合 理的分类及分层,比如按照材料、人员 、设备、方法等进行分类。

0

项目

焊接表面粗糙 焊接有气孔

接头处熔化

焊堵

不良数

50

31

27

17

占有率

40

25

22

13

9

作业班层别

125

个

100

75

50

不 良 25 数

0

项目

不良数

占有率

B系统 48 39

D系统 33 26

A系统 24 19

C系统 20 16

10

三.举例(2)

以下是气缸漏油层别表:

操作者

材料

气缸垫

一厂 二厂

操 王师傅 漏油

13

五.注意事项

1.应尽量简便地进行分层; 2.应避免分层模糊,使数据重复或遗漏; 3.不宜简单地按单一因素分层,常常要考虑 多个因素的不同影响效果 。

14

你明白了吗? 可以练习吗?

15

六.练习

针对下表2002年05月份早返率情况,利用层别法制作合适的图 表反映问题点

机器号

故障现象

机器号

故障现象

20

二.目的

其目的在於现状调查并记录结果。 如:当你必须记下某种事件发生的具体

情况时; 当你想了解某件事件发生的次数 时;当你想收集资讯时;

21

三.分类

1.记录用 • 把数据分成几个项目类别加以表示的表格

和图表。 • 实际是每天的记录用表,如:质量分布调

查表、不合格项目调查表、缺陷位置调查 表等。 • 好处是:当记录结束后,数据分布情况就 可以很容易的看出。或者是作为其他工具 的基础项目。

2.要做到简单易懂,能够一目了然 3.使记录的项目没有遗漏 ,并且标明调

查目的、人、时间等

4.最好做出合计、平均、比例等计算栏, 以使记录或检查容易计算。

33

你明白了吗? 我们来做一个小

练习吧!

34

练习指南:

• 质检科的王峰,接到部门主管的指示,要 求他开始对铸造车间报废品进行详细的统 计调查;

正正

正正正

正正

-正正正正正

-

正正正正正正

0.5 5.5 10.5 15.5 20.5 25.5 30.5 35.5 40.5 45.5 50.5

23

例2:不合格品项目检查表

插头焊接缺陷检查表

序号

项目

A

插头槽径大

B

插头假焊

C

插头焊化

D

接头内有焊锡

E

绝缘不良

F

芯线未露

G 调查者:吴× ×

其他

频数 3367 521 382 201 156 120 123

间、地点和方式; • c、对收集和记录的部分资料进行预检,

看表格是否合理; • d、根据检查表要求收集和记录数据。

29

四.制定步骤

制造A工段

设备检验、检查单 设备名:YAMAHA 氦检

(检查项目)检验周期

1 2 3 4 5 6 7 8 9 10

各真空泵油位是否正常 A

压缩氦气压力是否正常 A

各开关、阀门是否正常 A

1)作业者类别—系,组,班,交接组,新旧,熟练度,年 龄,经历等

2)机器,设备类别—机器编号,位置,新旧,形式, 构造,模具等

3)原材料/部品类别—产地,供应者,前 工序,帐号,费用等

4)作业方法类别—作业顺序,速度,使用工具,参 数设置等

12

5)作业环境别—温度,气压,湿度,天气,光线,噪 音强度等 6)测定/检查类别—测量器具,测量人员,检查 方法,检查员等 7)时间类别—月,周,日,昼,夜,星期及产品批次等 8)制品类别—品种,交货处,新旧产品,标准 品,特殊品等

QC七大手法的理解和运用 第二讲

1

今天要学习掌握的内容: 1.排列图(柏拉图 ) 2.层别法 3.检查表 4.鱼骨图 5.散布图 6.直方图 7.管制图

2

QC七工具之层别图

3

主要内容: 一、定义 二、目的 三、举例 四、种类 五、注意问题 六、练习

4

一.定义

就是把构成集团的许多东西按照某 种特性分成几个小集团,以便找出各集 团之间、集团内各类别要素之间层次关 系的方法.如:针对部门别、人别、工作 方法别、设备、地点等所搜集的数据, 按照它们共同特徵加以分类、统计。

不良项目 焊接有气孔 焊接表面粗糙

焊堵 接头处熔化 接头处熔化 焊接有气孔 焊接表面粗糙 焊接有气孔

焊堵 焊接有气孔 接头处熔化

焊堵 焊接表面粗糙

焊堵 接头处熔化 焊接表面粗糙

不良个数 5 7 5 8 4 8 8 11 3 7 7 7 13 2 8 22

8

不良项目层别

125

个

100

75

50

不 良 25 数

压缩氦气压力是否正常 A

各开关、阀门是否正常 A

螺丝有无松动

B

线是否有折损

C

腔体是否干净

A

各指示灯是否正常 A

查者个人印章

检查周期: A--- 日/一次 B--- 周/一次 C--- 月/一次

记入方法: ○---无异常 △---需要整理、再检验 / ---需要修理、改善

28

四.制定步骤

1.记录用检查表 • a、定出要收集的数据和数据分类; • b、设计检查表格式——包括调查者、时

• 调查对象是:08年1月~6月份因铸造不良 造成报废品的数量;

• 常见的铸造不良有:欠铸、冷隔、小砂眼 、粘砂、其他;

• 调查数据范围:车间所有的班次

请大家帮他设计1份调查表单格式

35

答案是:

项目

铸造质量不良

地点

质检科

时间段

收集人 王峰 日期 记录人 ××× 班次

2008年1月-6月

2008.07.19 全部班次

N = 4870

累计数

累计率%

3367

69.14

3888

79.84

4270

87.69

4471

91.82