延长多喷嘴气化炉工艺烧嘴使用寿命的探讨

气化炉烧嘴失效分析

气化炉烧嘴失效分析陈斌,侯洪文钟彦平,张玉福。

郭志军(中石油宁夏分公司,银川750026)(兰州石油机械研究所,兰州730050)摘要:随着能源结构的变化,大化肥装置的气化炉普遍进行了油改气,但随着气化炉负荷的提高,炉膛温度上升,烧嘴的失效问题日益突出,主要表现有烧嘴的烧损和冷却水夹套焊缝泄漏。

从材料的选择、制造、使用等方面着重分析和讨论了高温、腐蚀、应力等因素对其失效行为的影响,并提出了解决措施。

关键词:气化炉;烧嘴;高温腐蚀;焊接缺陷;腐蚀疲劳;失效分析;中国分类号:TGl42.33文献标识码:A文章编号:1001--4012(2005)增刊1概述气化炉是合成氨生产的龙头设备,以前是将经预热的渣油和氧气适当配比混合燃烧生成工艺气体。

为适应新的能源结构的变化,现在是将天然气和氧气以适当配比混合,经不完全燃烧生成所需工艺气。

经过预热的高压氧气(80℃、10.oMPa)和天然气(304℃、10.0MPa)分别通过烧嘴的中心管和环隙喷入气化炉燃烧室,混合燃烧,燃烧后炉内气氛H。

为61~62%、CO约32%、CO:为5.8%~6%、水蒸气<2%。

目前我国进口的多套520×i03t尿素装置的合成氨生产的气化炉是采用美国德士古公司的专利,烧嘴加装在燃烧室顶部,烧嘴各部材料均采用镍基变形超耐热合金Inconel600制造。

该烧嘴由物料输送部分、物料混合部分和冷却部分水冷盘管和水夹套组成。

冷却水为去离子水,进水温度28—32℃,出水温度38"--42℃、压力1.6MPa。

由于原料含有一定量的杂质,同时,有效气即具有氧化性,又具有还原性,其腐蚀行为相当复杂。

实际操作中炉膛温度1400~1450℃,尽管有循环水冷却,正常工作时烧嘴表面温度仍然到达900℃左右。

从历次对气化炉烧嘴检验的结果分析可知,其头部的外表面呈现严重的疲劳腐蚀开裂特征,同时,伴有晶间、沿晶、穿晶特性,而且,裂纹主要集中在冷却水夹套端面部位。

多喷嘴水煤浆气化装置高负荷运行的问题及工艺优化对策

多喷嘴水煤浆气化装置高负荷运行的问题及工艺优化对策1. 引言1.1 背景介绍多喷嘴水煤浆气化装置是一种常用的能源转化设备,广泛应用于煤炭气化工艺中。

随着工业化进程的加速和能源需求的增长,多喷嘴水煤浆气化装置的运行负荷也逐渐增加。

高负荷运行所带来的问题也日益凸显。

为了提高装置的稳定性和运行效率,必须加以有效的优化对策。

当前,多喷嘴水煤浆气化装置在高负荷运行时存在诸多问题,如气化反应温度升高、热量传递效率降低、燃烧稳定性不佳等。

这些问题不仅影响了装置的正常运行,还可能导致设备损坏和安全隐患。

急需研究出相应的工艺优化对策,以提高装置的运行效率和安全性。

本文将针对多喷嘴水煤浆气化装置高负荷运行的问题展开深入分析,提出相应的工艺优化对策,并评估实施效果。

结合风险控制的要求,提出相应的措施,以确保装置的安全稳定运行。

希望通过本文的研究和分析,能为多喷嘴水煤浆气化装置的优化提供一定的参考和指导。

【字数:253】1.2 问题陈述当前,多喷嘴水煤浆气化装置在高负荷运行过程中出现了一系列问题,给设备运行和生产带来了严重影响。

主要问题包括喷嘴磨损严重、气化效率低、设备寿命缩短等,这些问题严重制约了装置的正常运行和生产效率。

针对这些问题,急需制定相应的工艺优化对策,以提高装置的稳定性和效率,确保装置能够长期高效运行。

本文将针对多喷嘴水煤浆气化装置高负荷运行的问题进行分析,并提出相应的工艺优化方案,以期在解决问题的进一步提升装置的性能和产能,为气化工艺的发展提供有力支持。

2. 正文2.1 现有问题分析多喷嘴水煤浆气化装置在高负荷运行过程中,存在着一系列问题需要解决。

高负荷运行会导致设备温度升高,进而增加设备损耗和维护成本。

高负荷情况下气化反应速度加快,可能导致操作不稳定,增加气体组分波动,影响产品质量。

高负荷运行还会增加设备运行压力,可能导致设备泄漏、爆炸等安全隐患。

多喷嘴水煤浆气化装置在高负荷运行时,还存在着气化效率低、磨损严重、产物气温过高等问题。

中天合创气化炉长周期运行实践与措施

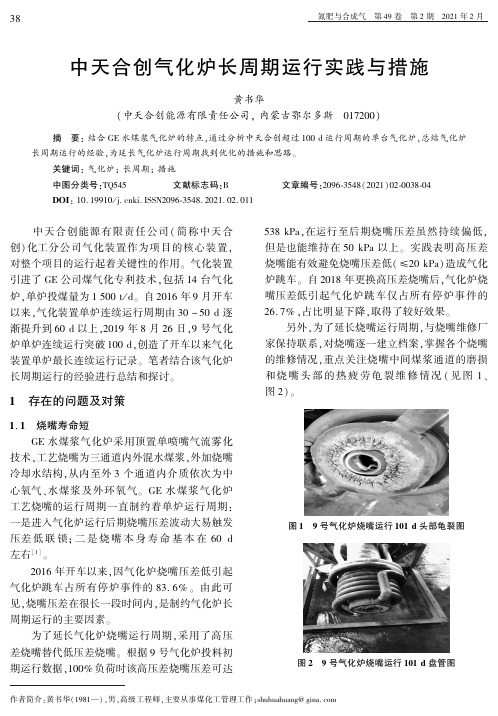

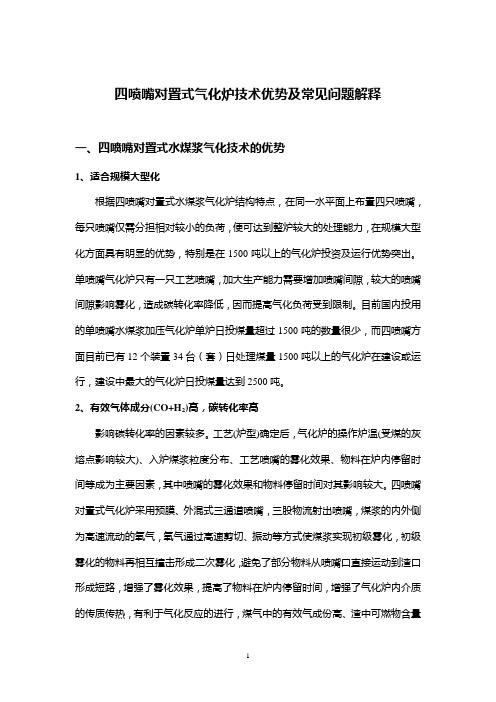

图 1 9 号气化炉烧嘴运行 101 d 头部龟裂图

左右 [1] ꎮ

2016 年开车以来ꎬ因气化炉烧嘴压差低引起

气化炉跳车占所有停炉事件的 83. 6% ꎮ 由此可

见ꎬ烧嘴压差在很长一段时间内ꎬ是制约气化炉长

周期运行的主要因素ꎮ

为了延长气化炉烧嘴运行周期ꎬ采用了高压

差烧嘴替代低压差烧嘴ꎮ 根据 9 号气化炉投料初

长周期运行的经验进行总结和探讨ꎮ

和 烧 嘴 头 部 的 热 疲 劳 龟 裂 维 修 情 况 ( 见 图 1、

渐提升到 60 d 以上ꎬ2019 年 8 月 26 日ꎬ9 号气化

装置单炉最长连续运行记录ꎮ 笔者结合该气化炉

1 存在的问题及对策

另外ꎬ为了延长烧嘴运行周期ꎬ与烧嘴维修厂

的维修情况ꎬ重点关注烧嘴中间煤浆通道的磨损

气化装置要求中控操作人员观察闪蒸系统的

真空度ꎬ及时进行参数调整ꎮ

(4) 落实排黑管道的在线测厚ꎮ

对管道磨损情况进行掌握ꎬ如发现有磨损较

严重的管道应及时更换ꎬ或者在线贴板加强ꎬ保证

设备安全稳定运行ꎮ

1. 4 气化炉堵渣

烧不充分ꎬ炉子渣量约等于正常运行时候的1. 5 ~

2. 0 倍ꎬ此时细微的灰渣从锁斗循环泵入口进入到

的煤浆浓度、黏度在工艺指标范围内ꎻ另一方面根

据分析数据结果ꎬ对粒度分布较差的磨煤机适当

添加钢棒ꎬ保证煤浆粒度分布合格ꎬ减少粗粒子数

量ꎮ 将供 9 号气化炉煤浆的 5 号大煤浆槽煤浆质

量分 数 维 持 在 60. 5% ~ 62. 5% ꎬ 黏 度 保 持 在

500 ~ 1 200 cPꎮ 另外ꎬ要求由专人负责检查磨煤

关键词: 气化炉ꎻ 长周期ꎻ 措施

中图分类号:TQ545 文献标志码:B 文章编号:2096 ̄3548(2021)02 ̄0038 ̄04

几种常用煤气化技术的优缺点

几种煤气化技术介绍煤气化技术发展迅猛,种类很多,目前在国内应用的主要有:传统的固定床间歇式煤气化、德士古水煤浆气化、多元料浆加压气化、四喷嘴对置式水煤浆气化、壳牌粉煤气化、GSP气化、航天炉煤气化、灰熔聚流化床煤气化、恩德炉煤气化等等,下别分别加以介绍。

一 Texaco水煤浆加压气化技术德士古水煤浆加压气化技术1983年投入商业运行后,发展迅速,目前在山东鲁南、上海三联供、安徽淮南、山西渭河等厂家共计13台设备成功运行,在合成氨和甲醇领域有成功的使用经验。

Texaco水煤浆气化过程包括煤浆制备、煤浆气化、灰水处理等工序:将煤、石灰石(助熔剂)、添加剂和NaOH称量后加入到磨煤机中,与一定量的水混合后磨成一定粒度的水煤浆;煤浆同高压给料泵与空分装置来的氧气一起进入气化炉,在1300~1400℃下送入气化炉工艺喷嘴洗涤器进入碳化塔,冷却除尘后进入CO变换工序,一部分灰水返回碳洗塔作洗涤水,经泵进入气化炉,另一部分灰水作废水处理。

其优点如下:(1)适用于加压下(中、高压)气化,成功的工业化气化压力一般在4.0MPa 和6.5Mpa。

在较高气化压力下,可以降低合成气压缩能耗。

(2)气化炉进料稳定,由于气化炉的进料由可以调速的高压煤浆泵输送,所以煤浆的流量和压力容易得到保证。

便于气化炉的负荷调节,使装置具有较大的操作弹性。

(3)工艺技术成熟可靠,设备国产化率高。

同等生产规模,装置投资少。

该技术的缺点是:(1)由于气化炉采用的是热壁,为延长耐火衬里的使用寿命,煤的灰熔点尽可能的低,通常要求不大于1300℃。

对于灰熔点较高的煤,为了降低煤的灰熔点,必须添加一定量的助熔剂,这样就降低了煤浆的有效浓度,增加了煤耗和氧耗,降低了生产的经济效益。

而且,煤种的选择面也受到了限制,不能实现原料采购本地化。

(2)烧嘴的使用寿命短,停车更换烧嘴频繁(一般45~60天更换一次),为稳定后工序生产必须设置备用炉。

无形中就增加了建设投资。

几种常用煤气化技术的优缺点

几种煤气化技术介绍煤气化技术发展迅猛,种类很多,目前在国内应用的主要有:传统的固定床间歇式煤气化、德士古水煤浆气化、多元料浆加压气化、四喷嘴对置式水煤浆气化、壳牌粉煤气化、GSP气化、航天炉煤气化、灰熔聚流化床煤气化、恩德炉煤气化等等,下别分别加以介绍。

一Texaco水煤浆加压气化技术德士古水煤浆加压气化技术1983年投入商业运行后,发展迅速,目前在山东鲁南、上海三联供、安徽淮南、山西渭河等厂家共计13台设备成功运行,在合成氨和甲醇领域有成功的使用经验。

Texaco水煤浆气化过程包括煤浆制备、煤浆气化、灰水处理等工序:将煤、石灰石<助熔剂)、添加剂和NaOH称量后加入到磨煤机中,与一定量的水混合后磨成一定粒度的水煤浆;煤浆同高压给料泵与空分装置来的氧气一起进入气化炉,在1300~1400℃下送入气化炉工艺喷嘴洗涤器进入碳化塔,冷却除尘后进入CO变换工序,一部分灰水返回碳洗塔作洗涤水,经泵进入气化炉,另一部分灰水作废水处理。

其优点如下:<1)适用于加压下<中、高压)气化,成功的工业化气化压力一般在 4.0MPa 和6.5Mpa。

在较高气化压力下,可以降低合成气压缩能耗。

<2)气化炉进料稳定,因为气化炉的进料由可以调速的高压煤浆泵输送,所以煤浆的流量和压力容易得到保证。

便于气化炉的负荷调节,使装置具有较大的操作弹性。

<3)工艺技术成熟可靠,设备国产化率高。

同等生产规模,装置投资少。

该技术的缺点是:<1)因为气化炉采用的是热壁,为延长耐火衬里的使用寿命,煤的灰熔点尽可能的低,通常要求不大于1300℃。

对于灰熔点较高的煤,为了降低煤的灰熔点,必须添加一定量的助熔剂,这样就降低了煤浆的有效浓度,增加了煤耗和氧耗,降低了生产的经济效益。

而且,煤种的选择面也受到了限制,不能实现原料采购本地化。

<2)烧嘴的使用寿命短,停车更换烧嘴频繁<一般45~60天更换一次),为稳定后工序生产必须设置备用炉。

水煤浆烧嘴研究

水煤浆加压气化技术由于高效、洁净,在我国备受关注并大量推广。

但水煤浆气化的烧嘴连续使用寿命较短,制约了装置的长周期运行,并影响经济效益。

为此,国内科研院所、烧嘴使用单位等开展了大量的工作,从结构、形式、材质等多方面进行改进,期望提高使用寿命。

本文作者多年来一直从事于水煤浆气化炉工艺烧嘴的研制工作,作为专题负责人,主持承担了“国家重大技术装备研制项目(科技攻关)计划专题合同:水煤浆气化炉烧嘴研制”,并成功应用于山东华鲁恒升化工股份有限公司的水煤浆加压气化国产化装置。

北京达立科科技有限公司、清华大学、山西丰喜肥业集团共同开发的水煤浆分级气化技术(也称之为“非熔渣-熔渣”煤气化技术),其烧嘴也由我们提供。

该技术于2007年12月6日通过了中石化协会组织的专家鉴定。

本文作者全程参与了该项目的开发,在方案的选取、专利申请、气化炉结构的确定、工艺烧嘴的设计及配置、二次补氧烧嘴的设计、配置等方面提出了建议,配套提供的专用工艺烧嘴和二次补氧烧嘴,为该工艺技术的工业实施作出了重要的贡献。

本文作者就水煤浆气化炉工艺烧嘴研制方面所进行的一些工作和思考进行简单的介绍,同时对烧嘴的改进提供一些个人看法,仅供同行参考。

1工艺烧嘴的设计目前普遍采用的气化炉工艺烧嘴头部结构如图1所示。

烧嘴的设计需要考虑的因素有以下。

图1 水煤浆气化炉工艺烧嘴头部典型结构(1)结构形式为同心三套管。

烧嘴中心氧管的出口设计成缩口形式,目的是对中心氧进行加速,同时其端面相对于烧嘴断面基准面有一定的缩入量,这样形成一个水煤浆和中心氧的预混合腔,水煤浆的出口管路也设计成缩口形式,使进入预混合腔的水煤浆具备一定的速度。

在预混合腔内,利用中心氧对水煤浆进行稀释和初加速,改善水煤浆的流变性能,其目的是为了保证水煤浆在离开烧嘴后的雾化效果。

外氧管口的缩入量更大一些,目的是提供更高流速的氧气,使通过预混腔的水煤浆混合物进行良好的雾化,以便在气化炉内达到良好的气化效果。

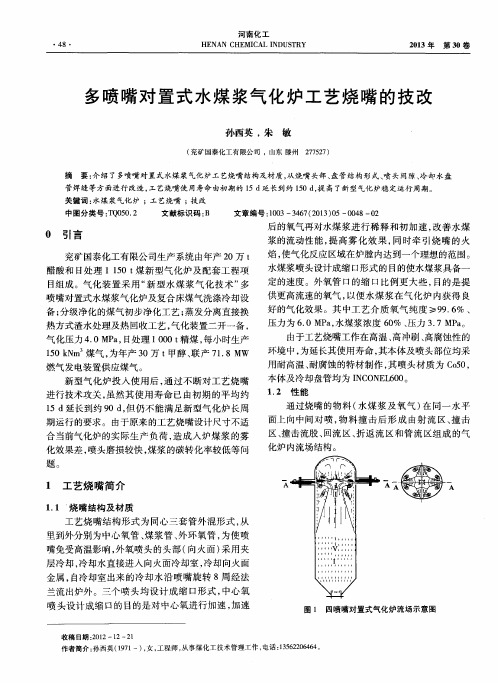

多喷嘴对置式水煤浆气化炉工艺烧嘴的技改

第 3期 ( 上)

孙西英等 : 多喷嘴对置式水 煤浆气化 炉工艺烧嘴的技改

2 实施 改造 的主要 内容

工 艺烧 嘴 是 水煤 浆 气 化装 置 的核 心设 备 , 是 影

响水 煤浆 气化 炉 长周 期 运 行 的重要 因素 之 一 , 其 性

2 . 2 烧嘴 盘管 改造

对烧 嘴 冷 却水 盘 管结 构 形 式进 行 改造 , 烧 嘴 冷 却 水 进水 管与 外 氧 喷头 接 管 改 为 9 0 。 弯头, 冷 却 水 进 水 管先 盘绕半 圈后 经 直管 和一 9 0 。 弯 头 进入 端 部 冷却 水夹套 , 提高换 热效 率 , 降低外 形 尺寸 。通过 冷 却 水 盘管 布置形 式 的 改 变 , 保 证 进 水 管路 具 有 良好 的弹 性伸 缩量 和在拆 装过 程 中不被拉 伤 。

题

后 的氧气 再对 水煤 浆 进行 稀 释 和 初加 速 , 改 善 水煤 浆 的流 动性 能 , 提高雾化效果 , 同 时牵 引烧 嘴 的火 焰, 使气 化反 应 区域 在炉膛 内达 到一个 理想 的范 围 。 水 煤浆 喷头设 计成缩 口形 式 的 目的使 水煤浆 具备一 定 的速 度 。外 氧管 口的缩 口比例 更 大些 , 目的 是提 供 更高 流速 的氧气 , 以便 水煤 浆 在 气 化 炉 内获 得 良 好 的气 化效果 。其 中工 艺介 质 氧 气 纯度 ≥9 9 . 6 %、 压力 为 6 . 0 MP a , 水煤浆 浓度 6 0 %、 压力 3 . 7 MP a 。

为三 通 道 , 一 与 三通 道 之 间 为 二通 道 , 即煤 浆 通 道 。

由于工艺烧嘴工作在高温 、 高冲刷 、 高腐蚀性的 环境中, 为延长其使用寿命 , 其本体及喷头部位均采 用耐高温、 耐腐蚀的特材制作 , 其喷头材质为 C o 5 0 , 本 体及 冷却盘 管均为 I N C O N E L 6 0 0 。

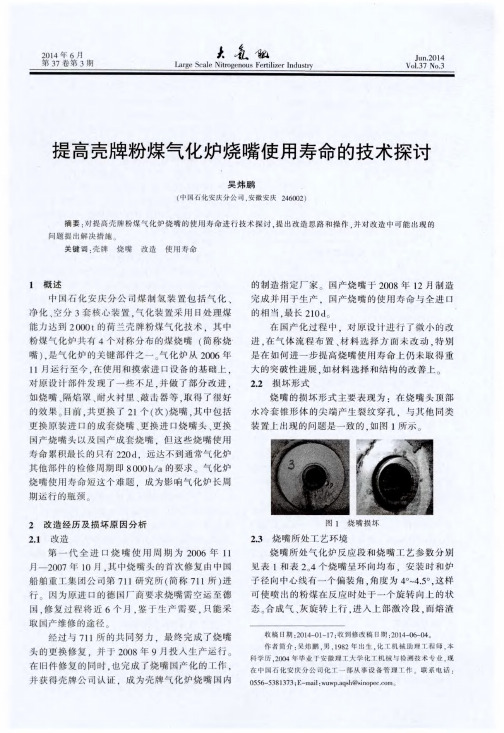

提高壳牌粉煤气化炉烧嘴使用寿命的技术探讨

吴炜鹏 . 提 高壳 牌 粉 煤 气 化 炉 烧 嘴 使用 寿命 的技 术 探 讨

2 5 . 0 9 - 2 7 . 8 6 4 0 -1 2 O 5 < d( 9o 2 24 4 5 -2 9 3 0 2

粉 煤 耗 量/ ( t ・ h )

调 节 范 围 . %

为设 想 的引 气解 决 了通 道 问题 比起 在 气 化炉 体

法 兰或炉 壁 上 开孔 引气 .在调 整 垫上 开孔 引气 实

解 除该 装 置 .避 免发 生 高温 气体 回流 主盲 区 的问 题。 同时 可在进 气管 线上 再增 设止 逆 阀

4 存 在 的 问题 及应 对措 施 4 . 1 露点腐 蚀

分析烧嘴的缺陷成因不外乎是工作环境 、 材

质选择 、 设 计 结 构等 因素 。 Байду номын сангаас材 质 的选 择 和结 构 的

入 的气 源侧 . 气 源侧 应 安装 调 节 阀 。 便 于控 制 冷却

注: 1 ) 氮 煤 比指 粉 煤 中 的混 合 氮 气 与 煤 粉 的 质 量 比 ;

2 ) 调 节 范 围 指 烧 嘴 喷 粉煤 量 的负 荷 调 节 范 围 , 含 粉 煤 及 氮

气 总量 调 节 。

2 . 4 损 坏原 因分 析 烧 嘴 所 处 环 境 是个 多变 的 恶 劣 的 热力 场 由

1 5 4

被甩 到炉 壁 . 经 炉壁 冷却 后 向下进 入渣池 。

表 1 烧 嘴 所 处气 化炉 反 应 段 工 艺 参 数

项目 参 数

镅

2 0 1 4 年 第3 7 卷

而 改 善烧 嘴 的工 作 环境 则是 使 用 单 位可 以探

索 的问题 探索 的思路 是 干扰 烧 嘴头 附 近 的工 作 环境 原 设 计 的隔 焰罩 也 是用 以改善 烧 嘴 头 附近 的 环境 . 通 过 隔焰 罩 ( 水冷套 ) 降低 烧 嘴 头 部 的温

四喷嘴气化工艺技术优化总结

四喷嘴气化工艺技术优化总结2015.5富煤少气贫油的基本国情决定了煤化工在我国发展的主体地位。

发展高效、清洁、环保、节能的产业链是现在和将来对煤化工的必然要求。

气流床气化工艺由于适应煤种广、工作压力高、碳转化率高、气化强度大、废水排量少和环保效果好的特点,在我国得到了迅速发展。

目前引进的国外技术有GE(原德士古Texaco)水煤浆气化、壳牌(Shell)粉煤气化等,专利费昂贵。

国内的技术有多喷嘴对置式水煤浆气化工艺、航天炉干粉煤气化工艺和清华炉水煤浆气化工艺,其中多喷嘴对置式水煤浆气化工艺是由华东理工大学和国家水煤浆技术研究中心共同研发,并具有我国完全知识产权的气化技术。

自2004年12月首套四喷嘴气化炉投入工业应用以来,经过研发人员及应用单位技术人员不断攻关、改进,技术水平不断提升,装置运行稳定。

与同类技术相比,该技术显示出了突出的技术优势,目前设计、在建和投入运行的气化炉总数达95台,已有29台气化炉投入工业运行,各项指标均达到当前大型煤气化技术的国际领先水平。

1四喷嘴气化炉核心技术介绍(1)本工艺采用预膜式工艺烧嘴。

预膜式烧嘴采用氧气与水煤浆同时离开喷嘴,运用内、外侧高速氧气的扰动实现水煤浆的雾化和水煤浆与氧气的充分混合。

与预混式喷嘴相比,喷嘴内部没有预混腔,大大降低了煤浆通道的出口速度,减少了煤浆通道的磨损,对延长喷嘴寿命有利。

此外,预膜式喷嘴的氧气压力损失大大降低,雾化滴径(SMD)约降低10%。

这是因为预膜式喷嘴水煤浆膜初始厚度降低,更易于雾化,浆滴离开烧嘴后发生二次震荡破碎形成更小的浆滴,雾化效果好,碳转化率高,气化效率高。

具有良好雾化效果的的烧嘴对延长自身寿命和耐火砖寿命十分有利。

目前预膜式工艺烧嘴的使用寿命最长可以达到150d。

(2)四个工艺烧嘴呈90°水平对置分布,物料出烧嘴后形成撞击流,强化了雾化效果,提高了气化效率,减小了炉膛上下温差,大大降低了气化炉过氧的几率,投运企业碳转化率可达99%。

四喷嘴水煤浆气化技术在我公司的应用小结

Clean Coal and Energy 清洁煤与能源, 2014, 2, 44-48Published Online December 2014 in Hans. /journal/cce/10.12677/cce.2014.24008A Summarization of Application ofFour-Nozzle Coal Water SlurryGasification TechnologyZheng LiuLinggu Chemical CO., LTD., YixingEmail: dongge117@Received: Sep. 17th, 2014; revised: Sep. 30th, 2014; accepted: Oct. 18th, 2014Copyright © 2014 by author and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY)./licenses/by/4.0/AbstractDuring the period from preparation to operation up to now of the four-nozzle coal water slurry gasification installation project, we have accumulated rich operating experience. The type of coal, pulping system, firebrick and nozzle are key factors determining the installation operation. This paper focuses on the configuration situation and operation situation of the gasification installa-tion, knowledge of gasification, and the problems and handling methods of them.KeywordsFour-Nozzle, Coal Water Slurry, Gasification四喷嘴水煤浆气化技术在我公司的应用小结刘政灵谷化工有限公司,宜兴Email: dongge117@收稿日期:2014年9月17日;修回日期:2014年9月30日;录用日期:2014年10月18日摘要从四喷嘴水煤浆气化装置项目筹建到运行至今,我公司积累了丰富的运行经验:煤种、制浆系统、耐火四喷嘴水煤浆气化技术在我公司的应用小结砖、烧嘴都是决定装置运行优劣的关键。

浅谈四喷嘴气化炉装置运行中出现的问题及解决办法

浅谈四喷嘴气化炉装置运行中出现的问题及解决办法发布时间:2021-07-06T11:22:01.877Z 来源:《基层建设》2021年第10期作者:梁国忠1 孙旭明2 [导读] 摘要:分析气化炉运行中出现的问题,并提出解决问题方方法。

大连恒力石化集团辽宁大连 116318 摘要:分析气化炉运行中出现的问题,并提出解决问题方方法。

关键词:烧嘴压差;烧嘴;激冷环、下降管;角阀磨损。

一、煤制氢及气化装置概况恒力石化(大连)炼化有限公司介绍:恒力2000万吨/年炼化一体化项目位于辽宁省大连市长兴岛临港工业园区,是国家对民营企业开放的第一个重大民营炼化项目,也是新一轮东北振兴的战略项目。

为了满足重油加氢的需求,需建设最大能力为100万Nm3/h有效气的煤制氢装置,以港口来的原煤为原料,生产氢气,并制备一部分本项目所需的甲醇、醋酸等产品。

煤制氢煤气化装置技术采用国内自主知识产权对置式水煤浆加压气化技术,装置建设六套四喷嘴水煤浆加压气化炉,气化炉直径3.88米 ,5开1备模式运行。

气化炉操作压力6.5MPa,气化炉单炉投煤量3000吨/天(干基),单炉具备20万Nm3/h有效气的生产能力。

项目于2017年4月开工建设,2018年12月投料开车,2019年3月24日打通生产全流程,5月17日全面投产。

二、气化工艺原理及流程简述气化流程简述水煤浆气化气化工序配置6个系列,5开1备,分别布置在两个框架内。

空分装置来的纯氧经氧气流量调节阀、氧气切断阀进入工艺烧嘴。

氧气流量进行温度和压力补偿。

水煤浆经两台煤浆给料泵42121P102ABCD-602ABC加压送入气化炉42122R101-601气化室,在炉内与氧气(纯度≥99.6%)发生剧烈的气化反应,生成以CO、CO2、H2为主要成分的水煤气。

出气化室水煤气和溶渣,经过洗涤水分布环,由洗涤冷却管引入气化炉洗涤冷却室的水浴中。

大部分的灰渣冷却固化后,落入洗涤冷却室底部。

新型气化炉工艺烧嘴损坏原因及改进措施

新型气化炉工艺烧嘴损坏原因及改进措施郝守昌;闫鲁忠【摘要】介绍了新型水煤浆加压气化炉工艺烧嘴的使用情况,分析了烧嘴损坏原因,提出了改进措施,改进后使用效果较好。

【期刊名称】《石油和化工设备》【年(卷),期】2013(000)003【总页数】3页(P76-78)【关键词】气化炉;工艺烧嘴;损坏原因;分析;改进【作者】郝守昌;闫鲁忠【作者单位】兖矿鲁南化工有限公司,山东滕州277527;兖矿鲁南化工有限公司,山东滕州277527【正文语种】中文工艺烧嘴是水煤浆气化装置的核心设备,是影响水煤浆气化炉长周期运行的主要因素之一。

新型多喷嘴对置式水煤浆加压气化炉工艺烧嘴由于安装在气化炉筒体部位,在气化炉运行过程中,烧嘴头部受到炉内高温气流冲刷、高温热辐射及合成气中硫、氢等腐蚀性气体的共同作用,在使用中出现烧嘴盘管损坏、外氧喷头龟裂、外氧管及冷却水盘管腐蚀等现象,造成非计划停车,不仅影响气化炉长周期运行,还给气化炉运行带来严重安全隐患。

1 工艺烧嘴简介水煤浆工艺烧嘴结构形式为同心三套管预膜外混形式,从里到外分别为中心氧管、煤浆管、外环氧管。

为使喷嘴免受高温影响,外氧喷头的头部(向火面)采用夹层冷却,冷却水直接进入向火面冷却室,冷却向火面金属,自冷却室出来的水流沿喷嘴旋转8周经法兰流出炉外,三个喷头均设计成缩口形式,目的是对氧气及水煤浆进行加速。

其中工艺介质氧气纯度≥99.6 %、压力为6.0 MPa,水煤浆浓度60 %、压力为4.0 MPa。

由于工艺烧嘴工作在高温、高冲刷、高腐蚀性环境中,其本体及喷头部位均采用耐高温、耐腐蚀的特种材料制做,喷头材质为Co50,本体及冷却盘管材质为Inconel600。

功能是通过烧嘴的水煤浆及氧气的再加速和充分混合,在同一水平面上向中间对喷,形成由射流区域、撞击区域、撞击流股、回流区域、折返流区域和管流区域组成的气化炉燃烧室内部流场结构。

2 工艺烧嘴损坏现象及原因分析2.1 烧嘴安装拆卸困难烧嘴安装时,烧嘴无法与烧嘴室保持水平、居中,造成烧嘴安装倾斜,烧嘴头部盘管与烧嘴室壁接触,安装困难。

多喷嘴对置式煤气化技术

多喷嘴对置式煤气化技术一、背景我国能源结构的特点是富煤、缺油、少气。

我国以煤为主的能源结构和国际能源市场形势,决定了我国必须立足国情,大力发展洁净煤技术,以此支持国民经济的快速发展,缓解油品供应紧张,保障**。

煤气化技术是发展煤基化学品、煤基液体燃料、IGCC发电、多联产系统、制氢、燃料电池等过程工业的基础,是这些行业的共性技术、关键技术和龙头技术(如图1所示),对发展经济和保障**具有重要的战略意义。

国内在建的和处于筹建中的甲醇装置、合成氨装置、煤制油装置,已展现了对煤气化技术的强劲需求。

图1 煤气化技术重要地位简图我国自上世纪80年代开始引进国外煤气化技术,多年来一直依赖进口、受制于人。

据此估算,引进煤气化技术的专利实施许可费已高达2亿多美元,这还不包括昂贵的专有设备费和现场技术服务费等。

据估计,专有设备耗费外汇也高达数亿美元。

在国家有关部委的支持下,华东理工大学洁净煤技术研究所(煤气化教育部重点实验室)于遵宏教授带领的科研团队经过20多年的研究攻关,和兖矿集团有限公司合作,成功开发了具有完全自主知识产权、国际首创的多喷嘴对置式水煤浆气化技术,并成功地实现了产业化,在国内外产生了重大影响。

多喷嘴对置式水煤浆气化技术的工艺原理如图2所示,主要包括多喷嘴对置式水煤浆气化工序、分级净化的合成气初步净化工序、直接换热式含渣水处理工序。

图2多喷嘴对置式水煤浆气化技术工艺原理简图二、技术研发历程多喷嘴对置式水煤浆气化技术是由华东理工大学洁净煤技术研究所(煤气化教育部重点实验室)于遵宏教授带领的科研团队历经“九五”、“十五”和“十一五”科技攻关开发成功。

“九五”期间,华东理工大学、鲁南化肥厂、中国天辰化学工程公司共同承担了国家“九五”科技攻关项目“新型(多喷嘴对置)水煤浆气化炉开发”,并完成了22吨煤/天规模的中试实验。

在原国家石油和化学工业局的主持下,现场考核专家组于2000年10月11日上午9时22分起对多喷嘴对置式水煤浆气化中试装置进行了现场72小时考核。

四喷嘴技术优势及问题解释

四喷嘴对置式气化炉技术优势及常见问题解释一、四喷嘴对置式水煤浆气化技术的优势1、适合规模大型化根据四喷嘴对置式水煤浆气化炉结构特点,在同一水平面上布置四只喷嘴,每只喷嘴仅需分担相对较小的负荷,便可达到整炉较大的处理能力,在规模大型化方面具有明显的优势,特别是在1500吨以上的气化炉投资及运行优势突出。

单喷嘴气化炉只有一只工艺喷嘴,加大生产能力需要增加喷嘴间隙,较大的喷嘴间隙影响雾化,造成碳转化率降低,因而提高气化负荷受到限制。

目前国内投用的单喷嘴水煤浆加压气化炉单炉日投煤量超过1500吨的数量很少,而四喷嘴方面目前已有12个装置34台(套)日处理煤量1500吨以上的气化炉在建设或运行,建设中最大的气化炉日投煤量达到2500吨。

2、有效气体成分(CO+H2)高,碳转化率高影响碳转化率的因素较多。

工艺(炉型)确定后,气化炉的操作炉温(受煤的灰熔点影响较大)、入炉煤浆粒度分布、工艺喷嘴的雾化效果、物料在炉内停留时间等成为主要因素,其中喷嘴的雾化效果和物料停留时间对其影响较大。

四喷嘴对置式气化炉采用预膜、外混式三通道喷嘴,三股物流射出喷嘴,煤浆的内外侧为高速流动的氧气,氧气通过高速剪切、振动等方式使煤浆实现初级雾化,初级雾化的物料再相互撞击形成二次雾化,避免了部分物料从喷嘴口直接运动到渣口形成短路,增强了雾化效果,提高了物料在炉内停留时间,增强了气化炉内介质的传质传热,有利于气化反应的进行,煤气中的有效气成份高、渣中可燃物含量低,一般在~5%。

而单喷嘴顶喷气化炉由于垂直下喷,物料在炉内停留时间相对较短,如煤浆颗粒较大或气化炉负荷过高,部分原料煤来不及完全转化便通过渣口排出燃烧室外,因此碳的转化率会相对低一些,炉渣中残碳含量会相对高些,一般在20~30%。

通过收集的数据对比,相同工况下的四喷嘴气化炉比单喷嘴气化炉有效气成份高2~3百分点,而渣中可燃物一般较相同工况下的单喷嘴气化炉低10~20百分点。

在甲醇(或氨)生产中,原料煤的成本占总成本的70%左右。

万华化学(宁波)气化炉长周期运行瓶颈分析与改善

WANHUA CHEMICAL GROUP CO.,LTD.万华化学(宁波)气化炉长周期运行瓶颈分析与改善万华宁波2019-09-19目录C ONTENTS030201万华化学集团公司简介气化炉长周期运行瓶颈分析与改善万华化学(宁波)煤气化装置简介01万华化学集团公司简介一、万华化学集团股份有限公司简介n万华化学(600309),全球员工10700人(外籍员工2200人)n技术领先、产能最大、质量最好、能耗最低、最具综合竞争力的MDI制造商n产业链最完整、品种最齐全的ADI系列产品供应商;全球第二大TPU供应商n全球拥有三大一体化制造基地,在欧洲、中东、美国、日本、印度等十余个地区和国家设有公司和办事处一、万华化学(宁波)有限公司简介万华宁波工业园位于浙江宁波大榭开发区l2003年8月8日,项目正式开工建设;l2005年11月,16万吨项目一次投料试车成功;l2008年10月,二期60万吨MDI项目开工建设;l2010年12月,二期60万吨项目全面建成投产;l现已形成以万华为核心,10家关联企业的循环经济园园区关联企业区,2018年公司决定启动再造一个万华宁波的项目。

一、万华化学业务平台基于世界级规模丙烷脱氢装置、环氧丙烷装置和乙烯装置专注于C2、C3、C4产业链上的大宗衍生品优先发展与聚氨酯有协同效应的产品丙烯 PO MTBE AA+AE 丁醇利用聚氨酯和石化产业链上单体作为原料的客户定制材料和解决方案利用核心技术专长开发特种胺和光气化产品及其他产业链上的衍生特殊化学品表面材料TPU SAPADI系列 特种胺系列 PU催化剂NPG PC聚氨酯石 化精细化学品全球布局,世界级规模和产业链集成异氰酸酯全球最领先,聚醚等产业协调发展MDI TDI 软泡 硬泡聚酯多元醇 改性异氰酸酯MMA 乙烯EO SM PE PVCPMMA特种丙烯酸酯及衍生物其他C3/C4衍生物异丁烯下游精细化学品02万华化学(宁波)煤气化介绍p历史回顾Ø2007年,作为宁波万华60万吨MDI二期技改扩能项目的重点项目之一,气化项目部成立,即为,造气装置的前身;Ø2010年4月,正式由气化项目部改为造气装置;Ø2010年11月16日,造气装置正式开车投产,正式为16万吨MDI服务;Ø2012年进行第一次技改(新增709B、710B、704B、711B),2014年进行第二次技改(710B功能改造、新增704C 712B),2015年三次技改(710塔盘改造、扩能713 )。

多喷嘴气化炉烧嘴压差波动的原因与探讨

多喷嘴气化炉烧嘴压差波动的原因与探讨摘要:烧嘴是4喷嘴煤浆气化过程中设备的重要组成部分,水煤浆经高压煤浆泵加压至7.88mpa与来自空分的氧气(8.4mpa),通过水平均布对置的两对烧嘴,进入压力为6.4mpa,温度为1260℃左右的气化炉进行反应,生成合成气(CO+H2)。

工艺烧嘴本身的使用寿命,工艺操作条件,雾化的好坏,烧嘴的工作状态,使用寿命影响系统长周期经济稳定性。

关键词:水煤浆;工艺烧嘴;煤浆压差;波动;环隙引言近年来,煤气化技术迅速发展,工业装置中气化炉不断改进和完善。

气化炉工艺烧嘴的使用寿命和性能是制约系统长周期运行、稳定的关键。

这是因为气化烧嘴长期处于高温、高压、纯氧和热辐射的环境中。

一般来说,气化烧嘴的工作压力为6.4MPa左右,气化炉的操作温度为1250℃~1300℃左右,烧嘴头部被高温的火焰强烈释放。

1、工艺烧嘴头部结构和工作原理工艺烧嘴采用三通道预膜式结构,主要作用是使煤浆通过氧气的高速流动和剪切实现煤浆的良好雾化。

中心氧管设计成缩口结构,目的是形成高速的中心氧流(约150m/s),同时其出口和水煤浆管端面缩入一定尺寸,造成一个中心氧和水煤浆的预混合腔。

在预混合腔内,利用中心氧对水煤浆进行悬浮分散和初加速(约20m/s),改善水煤浆的流变性能。

外氧管口的缩变量更大一些,目的是提供更高流速的氧气(约200m/s),使通过预混合腔的水煤浆混合物进行良好的雾化,以便在气化炉内达到良好的燃烧和气化效果。

2、烧嘴失效分析2.1高压煤浆泵打量异常由于高压煤浆泵的入口和出口处堵塞的止回阀原地脱落等原因,不仅导致异常测量,还导致输出缓冲罐加载不当,从而导致煤浆流量和压力不稳定,从而导致烧嘴的压力差异波动(减少)。

但是,当烧嘴的压力差异波动(减少)时,水煤浆的电磁流量比较稳定。

烧嘴的压力差波动(减少)后,水煤浆的电磁流量也相对稳定,可以消除测量流量计延迟的问题(一般来说,高压煤浆泵看起来异常时,烧嘴的压力差会有减少的趋势,即使流量下降一半,烧嘴的压力差也在0.10MPa以上)。

延长澳斯麦特炉喷枪寿命的方法探讨

延长澳斯麦特炉喷枪寿命的方法探讨1. 研究背景和目的- 澳斯麦特炉介绍- 喷枪在熔炼过程中的重要性- 延长喷枪寿命的意义和现状- 研究目的和意义2. 喷枪使用中的问题与危害- 喷枪使用中常见问题- 喷枪寿命过短的危害- 喷枪故障对整个熔炼过程的影响3. 延长喷枪寿命的方法探讨- 喷枪材质的选用和优化- 喷枪使用中的维护保养- 喷枪使用中的注意事项- 熔炼设备的优化和改进4. 实验设计和结果分析- 实验设计和过程介绍- 喷枪使用寿命的测试结果和分析- 喷枪材料和熔炼工艺的优化实验结果和分析5. 结论和展望- 结论总结- 对研究的意义和不足进行回顾- 对未来研究的展望和参考建议研究背景和目的近年来,随着工业化进程的不断推进,各行各业对加工设备和材料的需求不断增加。

在钢铁冶炼领域中,炉喷枪是一种非常关键的冶炼设备。

澳斯麦特炉是目前常用的钢铁冶炼设备之一。

在澳斯麦特熔炼过程中,喷口是冶炼的关键步骤之一,喷口寿命的长短直接影响到冶炼质量与效率。

然而,目前澳斯麦特炉使用的喷口寿命相对较短,特别是一些技术较为薄弱的钢铁企业,由于喷口寿命过短而造成浪费和成本的增加,因此需要针对澳斯麦特炉喷口生产制造的情况进行深入研究,延长其喷口使用寿命。

为了有效地探讨延长澳斯麦特炉喷口使用寿命的方法,需要对澳斯麦特炉和喷口的特点有深入的了解。

澳斯麦特炉是一种将生铁和废钢等材料混合熔炼的设备,其冶炼过程中需要将喷口精确定位在炉内,对耐火材料和冷却设备有高度的要求。

喷口决定了液态金属能否均匀地流入模具中,也决定熔炼的出产率和质量。

所以,喷口在澳斯麦特炉冶炼中具有极其重要的地位。

在澳斯麦特炉喷口使用中,常存在喷口寿命过短的问题。

目前的研究表明,喷口使用寿命跟多方面因素有关,切实有效地延长喷口寿命非常重要。

本篇论文将探讨如何通过采用优质材料、改良生产工艺和维护保养等手段,延长澳斯麦特炉喷口的寿命,提高冶炼效率。

因此,本论文的研究目的在于深入了解澳斯麦特炉喷口的使用特点、探讨喷口使用中的问题与危害、总结延长喷口寿命的方法并进行实验方案设计及结果分析,以期为延长澳斯麦特炉喷口的使用寿命提出具体的建议和优化方案,为钢铁企业优化冶炼工艺、降低成本和提高生产效率提供支持。

GE气化炉长周期运行经验探讨

GE气化炉长周期运行经验探讨俛龙宇(实联化工〔江苏〕有限公司,江苏淮安223001)摘要:分析G E气化炉长周期运行的制约条件,结合实际运行经验进行分析讨论。

对气化炉工艺烧嘴、锁 斗系统阀门、高压闪蒸罐、闪蒸罐排水、烧嘴冷却水泵、捞渣机及灰水水质等问题进行探讨,提出了相应的解决措施,保证了气化装置长周期稳定运行。

关键词#G E气化炉;工艺烧嘴;锁斗;捞渣机中图分类号:TQ545 文献标识码:A文章编号#2096-3548(2018)04-0010-03GE气化工艺自20世纪80年代末引入中国 市场后,经过国内几十年的发展,气化炉的运行周 期不断被刷新。

G E技术相对其他气化技术而言,展现出了极强的稳定性,这也给G E的用户带 来了巨大福利,高昂的工厂投资需要长周期稳定 的运行才能带来持续的利益和回报[1_2]。

实联化工(江苏)有限公司年产1000 [纯碱 项目采用GE气化技术,年产450 k t合成氨作为中 游产品。

该气化装置设计压力6.5 MPa,气化炉 规格" 3 200 19 400 @,采用2开1备模式,单炉处理煤量1 000 t/C,最大可达到1 %50 t/C。

气化炉自2013年12月4日一次性投料成功后,至今已经运行4年有余。

通过对国内各厂家多年 经验的吸收,结合本装置的实际情况,现对该气化 装置长周期运行的经验做一些总结和探讨。

1气化装置运行现状实联化工煤气化装置自2013年底开车以来,由生产不稳定期开始逐步成长,气化炉运行周期 越来越长,由最初单炉30 ~ 50 C的运行周期,已经逐步提升到单炉连续运行140 C以上(中间需 更换烧嘴1次)甚至更长的时间。

气化炉的开、停车完全做到了计划性,除跳电等不可抗力因素 外,整年内几乎没有非计划性停车。

2 GE气化炉长周期运行探讨作为一个贫油富煤的国家,煤化工市场有着 广阔的前景和优势,但不论哪种气化技术都有其优劣,GE也有着较多制约其长周期的瓶颈。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

较小,可以达到更长的运行周期,减少气化炉倒 炉及其过程中事故发生的几率和合成气放空浪费。

但气化炉运行初期,烧嘴在使用及拆装过程 中存在如下问题: 烧嘴端面环向龟裂,端面、侧 端面烧 蚀 泄 漏, 盘 管 腐 蚀 泄 漏, 水 室 边 缘 内 焊 缝、盘管焊 缝 泄 漏, 中 心 氧 头 烧 蚀, 煤 浆 端 磨 损,外氧泄漏,烧嘴法兰烧穿,烧嘴冷却水盘管 拆卸时拉坏,烧嘴联锁系统灵敏度差等。这些问 题制约着系统的高效、稳定、长周期运行。

图 1 烧嘴头部结构 ~ 2 h,避免

烧嘴长时间在高温下承受辐射作用,以及细小的 环隙被飞灰堵塞。

( 2) 在烧嘴头部按烧嘴室尺寸制作模具, 用绝热效果好、易成型的氧化铝空心球浇注料整 体浇注一次成型,成型凝固后予以修整定型,可 实现对烧嘴头部的保护。

煤浆中 细 颗 粒 比 例 增 大, 可 以 提 高 煤 浆 浓 度,增大煤与氧气反应表面积,利于提升气化效 率,减小气化炉炉膛上下温差,是实现装置增产 降耗的重要手段。但煤浆浓度越高、细颗粒越多 或黏度越高时,对煤浆环隙的磨损也越严重,而 且黏度高还会影响雾化效果,阻碍浆滴的破碎; 但黏度低或煤浆中夹杂异物或大颗粒时,煤浆容 易分层,堵塞烧嘴,使出烧嘴的煤浆不均匀,出 现偏喷,使烧嘴上部烧蚀和龟裂加剧。 1. 9 烧嘴的安装和拆卸

三通道工艺烧嘴中,中心氧的作用主要在于 增大煤浆的动能,使煤浆获得较大的加速度,然

后被高速外环氧气流打散,从而实现切割雾化, 若雾化效果差,会造成局部过氧,增加烧嘴周围 的富氧量,易导致烧嘴烧蚀和龟裂。因此,中心 氧与外环氧的比例是影响烧嘴雾化效果的重要因 素,决定着出烧嘴后煤浆液滴的密度分布、燃烧 火焰的长短与大小以及烧嘴端面的温度。 1. 6 系统负荷和系统压力

烧嘴的结构决定水煤浆是依靠高速的氧气实 现雾化的,雾化效果差时,会使火焰靠近烧嘴头 部而造成端面龟裂,同时回流流股中夹带部分未 燃烧的煤浆撞击在烧嘴端面和耐火砖表面时,会 造成烧嘴头部环形烧蚀和烧嘴室周围耐火砖烧 蚀。要获得好的雾化效果,要求环隙内氧气的流 量在 110 ~ 120 m3 / h,这就需要根据系统所需负 荷设计烧嘴三通道的间隙,并在实际运行中予以 校正,保证要求负荷下的烧嘴气流速度。

目前工艺烧嘴的材质主体为 Ineonel600,该 材质具有良好的耐高温和抗氧化性能; 烧嘴头部 采用 UMCo50,该材质不仅耐高温和抗氧化性能 良好,还具有优异的耐磨性能,可以减轻烧嘴煤 浆环隙的磨损,延长烧嘴的使用周期,部分厂家 还在烧嘴外环氧端面进行航天抗热材料 Ni-Cr-C 喷涂,对减少端面龟裂起到了较好的效果。 1. 4 工艺烧嘴结构间隙尺寸

1 工艺烧嘴使用寿命影响因素分析

1. 1 气化炉操作温度 工艺烧嘴是插入 1 350 ℃ 的高温炉膛内工作

的,热应力腐蚀是烧嘴损坏的主要形式。烧嘴端 面喷口处是机械加工应力最集中的部位,烧嘴各 焊接部件材质不同、厚度不同,在高温环境下应 力得到释放,引起放射性裂纹和疲劳开裂,随着 烧嘴的长期使用,裂纹不断增大,表现为外环氧 端面龟裂和烧嘴各处焊缝开裂。烧嘴端面处的炉 膛温度对烧嘴的热应力大小起到决定性的作用, 改善烧嘴恶劣的工作环境成为延长烧嘴使用寿命 的重要途径。 1. 2 煤质和烧嘴长度

操作负荷弹性的大小是衡量烧嘴性能优劣的 一个重要指标。烧嘴的雾化性能随着操作负荷的 变化而变化,再好的烧嘴也会有一定的使用负荷 范围和适应的系统压力范围。负荷过高或操作压 力过低,氧气流速升高,煤浆环隙磨损加剧; 负 荷过低或操作压力过高,氧气流速急剧降低,火 焰变短,靠近烧嘴头部,使烧嘴头部温度升高, 甚至出现局部过氧,导致烧嘴烧蚀和龟裂。 1. 7 开停车及工况的稳定性

DOI:10.16612/ki.issn1004-9932.2016.04.014

0引言

新能凤凰 ( 滕州) 能源有限 公 司 720 kt / a 甲醇装置采用华东理工大学多喷嘴对置式水煤浆 气化工艺。预膜式工艺烧嘴是其核心设备之一, 它利用高速氧气 ( 纯度 99. 6% 以上) 将浓度约 65% 的煤浆雾化,同时通过同一个水平面的 4 个 工艺烧嘴对喷进入气化炉,快速燃烧,在加压非 催化条件下 发 生 部 分 氧 化 反 应,生 成 以 CO 和 H2 为主的粗煤气,作为甲醇合成的原料气; 其 利用对喷撞击强化混合、质热传递过程和雾化效 果,反应过程非常迅速,一般在 4 ~ 10 s 之内完 成。预膜式三通道工艺烧嘴运用内、外侧高速氧 气的扰动实现水煤浆的雾化和水煤浆与氧气的充 分混合,与 Texaco 预混式烧嘴相比,烧嘴内部 没有预混腔,大大降低了煤浆通道的出口速度, 减少了煤浆通道的磨损,对延长烧嘴寿命有利; 而且由于预膜式烧嘴的氧气压力损失大大降低, 使水煤浆膜初始厚度降低,更易于雾化,浆滴离 开烧嘴后发生二次震荡破碎形成更小的浆滴,雾 化效果好,雾化滴径 ( SMD) 约降低 10% ,碳 转化率和气化效率高。另外,多喷嘴气化炉的负 荷平均分给 4 个烧嘴,每个烧嘴分担的负荷较 小,与单喷嘴相比使用相同的时间煤浆通道磨损

·46·

中氮肥

第4 期

的影响。

2 延长工艺烧嘴使用寿命的优化措施

2. 1 低炉温操作 由于水煤浆气化炉液态排渣的特性,要求渣

口处的温度必须高于煤灰粘温特性温度,业内一 致认为操作温度高于煤灰熔点 30 ~ 50 ℃ 即可以 保证灰渣液态排出。2011 年我公司对气化煤种 进行 优 化,采 用 低 灰 熔 点 煤 种 ( 灰 熔 点 低 于 1 230 ℃ ) ,运行中控制较低的气化炉操作温度, 使用 60 d 后停炉检查,烧嘴端面状况有了很大 改善。 2. 2 优化煤种

运行初期工艺烧嘴龟裂严重,使用寿命短, 一般使用 40 多天就已龟裂严重。经有关研究与 设计单位核算发现,烧嘴内氧气实际流速偏低, 后进行了调整。调整后的烧嘴使用效果有了很大 的改善,烧嘴运行周期可以达到 70 ~ 90 d。可 见,工艺烧嘴结构间隙尺寸是影响烧嘴雾化效果 和使用寿命的关键因素,生产能力不同、负荷不 同,对烧嘴结构间隙尺寸的要求也就不同,需要 合理进行设计,并通过实际运行效果的验证及优 化来最终确定适宜的间隙尺寸。 1. 5 中心氧占总氧比例

( 3) 在气化炉停车后,采取一系列保温措 施在熔渣凝固前将烧嘴拔出,并清理烧嘴室内的 积渣,降低再次安装烧嘴时的难度。

( 4) 在投料前及停车后,保证少量氮气通 入烧嘴,起 到 冷 却、 惰 性 保 护、 正 压 保 护 的 作 用。 2. 5 控制适宜的中心氧比例

中心氧占总氧比例存在一个最佳值 ,一般 在 15% ~ 20% 之间,实际操作中,随着系统负 荷和压力的改变,需要操作人员根据炉温、炉况 及气化渣中残炭等情况及时调整,以使烧嘴达到 最佳的雾化状态。 2. 6 优化操作与管理

气化炉运行时,炉内熔渣进入烧嘴室,在烧 嘴与烧嘴室的环隙内填充,停车后炉温骤降,包 裹在烧嘴盘管上的积渣凝固后将烧嘴与烧嘴室粘 连在一起,造成拆卸困难,盘管易被拉坏,并且 烧嘴口凝固的灰渣很难清理,影响烧嘴的顺利安 装,强行 推 入 烧 嘴 室 会 造 成 烧 嘴 头 部 损 伤。 所 以,烧嘴的安装和拆卸对其使用寿命也造成一定

运行中炉膛内存在一定厚度的固态渣层和液 态渣层,固态渣层拥有一定的强度,当使用高灰 熔点煤种时,炉壁挂渣层增厚,并在烧嘴室上方 形成渣瘤,出烧嘴的高温流股撞击到渣瘤后折返 回来,当撞击到烧嘴无冷却水的地方热量无法及 时移出时,就会在烧嘴头部形成大小不等的凹 坑,引起 氧 化 烧 蚀, 如 果 氧 化 烧 蚀 持 续 时 间 过 长,会造成烧嘴的烧穿泄漏。因此,必须保持气 化用煤灰熔点的稳定。 1. 3 工艺烧嘴材质

工艺烧嘴的设计长度与气化炉耐火砖厚度是 一一对应的,烧嘴过长,头部暴露在炉膛内,直 接受到高温熔渣的冲蚀; 烧嘴过短,出烧嘴的高 温流股直接冲刷烧嘴室内壁,富氧流股折返回

第4 期

孔德升等: 延长多喷嘴气化炉工艺烧嘴使用寿命的探讨

·45·

来,形成窝火,对烧嘴端面形成烧蚀。因此,不 同气化炉工艺烧嘴不能混用,当耐火砖厚度进行 调整时,必须同时改变烧嘴的长度。

第4 期 2016 年 7 月

中氮肥 M-Sized Nitrogenous Fertilizer Progress

櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋殹

甲醇及下游产品

No. 4 Jul. 2016

櫋櫋殹

櫋櫋殹

櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋殹

延长多喷嘴气化炉工艺烧嘴使用寿命的探讨

孔德升,马艳军,张 鼎

[新能凤凰 ( 滕州) 能源有限公司,山东 滕州 277527]

( 2) 通过调整氧气流量调节阀的 PID 参数、 氧气总管压力和高压煤浆泵出口缓冲器压力,控 制氧气流量波动在 100 m3 / h 以内、煤浆压力波 动在 0. 05 MPa 以内,系统压力控制由小系统控 压 ( 气化炉合成气出工段阀控压) 改为大系统 控压 ( 净化低温甲醇洗工段出工段阀控压) ,结 合员工的精细化操作,控制气化炉压力波动在 0. 05 MPa 以内,维持气化炉内较好的流场分布。

[摘 要] 对多喷嘴对置式气化炉运行初期烧嘴在使用及拆装过程中出现的烧嘴盘管损坏、喷头龟裂、 焊缝开裂、偏喷、烧蚀等问题进行分析,并通过对烧嘴结构间隙、材质、安装与拆卸以及系统负荷与压力 的关系、煤浆质量、中心氧占总氧比例等进行研究,采取相应的优化措施后,气化炉烧嘴使用寿命得以 延长。

[关键词] 多喷嘴对置式水煤浆气化炉; 预膜式工艺烧嘴; 泄漏; 烧蚀; 龟裂; 影响因素; 优化措施 [中图分类号] TQ 545 [文献标志码] B [文章编号]1004 - 9932( 2016) 04 - 0044 - 03

运行时,氧气、煤浆进料不稳定和气化炉炉 膛压力波动均会造成气化炉氧煤比失调,雾化角 频繁发生变化,烧嘴头部端面处温度骤升骤降, 在这种工况下,烧嘴受热应力突变影响,很容易 龟裂。尤其是在开车过程中,气化炉投料时,煤 浆先入炉,水分蒸发需要吸收大量热量,此时炉 温至少降低 200 ℃ ; 停车时系统压力骤然降低, 会带走大量热量,从而引起炉温骤降。工况的骤 然变化对烧嘴使用寿命造成影响。 1. 8 煤浆质量