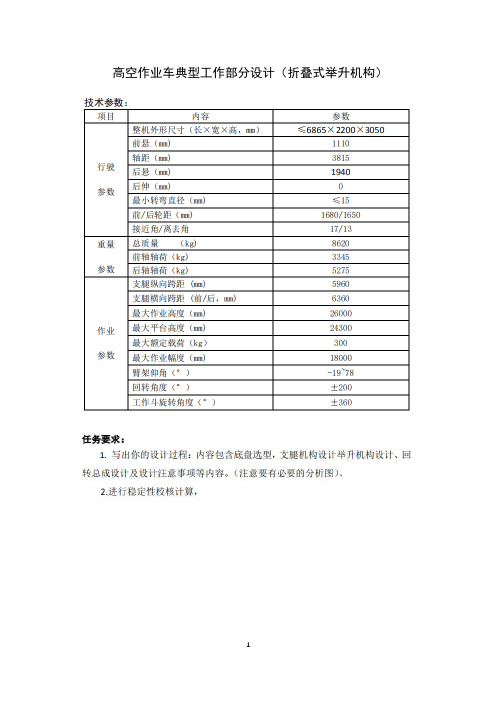

平台举升机构设计

柱式举升机设计

2013届本科毕业设计(论文)科毕业设计(论文)柱式举升机设计学生姓名:学生学号:院(系):机电工程学院年级专业:指导教师:二〇**六月摘要柱式举升机具有载重量大,结构坚固,升降平稳,操作简单,维护方便等特点。

适用于工厂,仓库,车站等需要高空作业,搬运的场所。

本文介绍了剪叉式液压升降平台的液压系统和工作特性。

液压系统采用液压阀集成配置,可以显著减少管路联接和接头,降低系统的复杂性,增加现场添加和更改回路的柔性,具有结构紧凑、安装维护方便、泄漏少、振动小、利于实现典型液压系统的集成化和标准化等优点。

其次,文中介绍了同步阀在双缸同步系统中的应用,剖析了其工作原理。

关键词:液压升降平台;液压系统;液压集成块;同步阀;同步系统ABSTRACTThe hydraulic lift tables are characterized by their heavy loading, rugged const ruction, smooth rise, simple operation and easy maintenance. They are applicable to mid-air operation and transporting in factories, warehouses and railway stations and s o on. This paper introduces the work characteristics and the hydraulic system of the lift tables of with twin scissors2truss support. Integrated hydraulic system (IHS) off ers many advantages including reduced connectors, size and complexity, and enhance d flexibility for installation and maintenance. It provides a cleaner, leak-free, less vib rant and more reliable solution to difficult machine control systemproblems. The next, this paper introduces application of the synchronous valve in hydraulic synchronous system, analyzes its work principle.Key words:hydraulic lift tables;hydraulic system;hydraulic manifold block ;sync hronous valve hydraulic ;synchronous system目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1选题背景及目的 (1)1.2选题意义 (1)1.3液压传动的特点 (2)1.4液压传动的现状 (2)第2章设计任务及总体设计方案 (4)2.1 设计任务 (4)2.2 结构简介及总体设计方案 (4)2.3 本章小结 (5)第3章主要参数设计计算 (6)3.1 确定臂架组有关结构参数 (6)3.1.1 臂长 (6)3.1.2 臂架组的级数和剪数 (6)3.1.3 臂架组的起始角和中止角 (7)3.1.4 剪叉活动绞位移S (8)3.1.5 平台的最低位置和最高位置 (8)3.2 计算液压缸行程 (9)3.3 计算液压缸推力 (11)3.4 计算平台升降速度 (12)3.5 计算起升液压缸 (13)3.5.1 确定液压缸内径D和活塞杆直径d (13)3.5.2 核算液压缸推力 (14)3.5.3 液压缸所需流量 (14)3.5.4 液压缸导向距离、活塞宽度、外径及壁厚 (14)3.5.5 验算液压缸强度 (15)3.6 计算水平液压缸 (16)3.6.1 确定液压缸内径D和活塞杆直径d (16)3.6.2 核算液压缸推力 (16)3.6.3 验算水平缸强度 (17)3.7 平台受力分析 (18)3.7.1 求绞点约束反力 (18)3.7.2 画臂架弯矩图 (22)3.8 臂架、轴、销等零件强度校核 (25)3.8.1 臂架 (25)3.8.2 油缸体连接轴 (25)3.8.3 活塞杆连接轴 (26)3.8.4 液压缸销轴 (27)3.8.5 臂架销轴Q (27)3.9 本章小结 (28)第4章液压传动的工作原理和工作特征 (29)4.1 液压传动 (29)4.2 液压传动装置的组成 (29)4.3 液压传动的基本特征 (29)4.4 传动方式比较及液压传动的特点 (30)4.5 液压传动的应用领域 (31)4.6 本章小结 (32)第5章液压系统图及工况分析 (33)5.1 系统结构设计 (33)5.2 本章小结 (33)第6章液压集成块设计 (35)6.1 阀块设计的一般步骤: (35)6.1.1 制作液压元件样板 (35)6.1.2 确定通道的孔径 (35)6.1.3 布置液压元件的位置 (35)6.2 布置液压元件位置的程序 (35)6.2.1 电磁换向阀的布置 (35)6.2.2 溢流阀的布置 (36)6.2.3 回油口 (36)6.3 绘制阀块的装配图 (36)6.4本章小结 (36)第7章液压升降平台同步控制 (37)7.1 分析比较多种同步技术方案 (37)7.2 分流集流阀结构及工作原理分析 (37)7.2.1 性能特点 (38)7.2.2 结构特点 (38)7.3本章小结 (39)结论 (40)参考文献 (41)致谢 (42)第1章绪论在中国,很多行业仍然在使用着较为原始的吊船、脚手架及梯子等辅助工程设施,随着经济的发展,行业规定的规范,这些设施将慢慢的被淘汰掉,液压升降平台将在中国拥有更大的应用市场。

平台升降机构设计论文

平台升降机构设计论文1.平台升降机构的总体设计1.1 概述平台升降机构是用来实现货物升降的工作机构它是起重机械中不可缺少的部分是起重机最重要的机构其工作性能的优劣将直接影响起重机的技术性能。

起升机构一般由驱动装置,传动装置,制动装置,卷绕系统,取物装置以及安全辅助装置等组成。

在起重量较大的起重机中,常设有两个或多个不同起重量的升降机构,其中起重量最大的为主起升机构,其余为副起升机构。

平台起升降机构一般应满足下列要求: 1.平台升降机构设计和选型应符合买方文件规定的工作级别或规范标准的规定。

2.平台升降机构的驱动装置一般设置在机器房内,各部件安装在具有足够强度和刚性的共用的底架上。

底架再与机器房钢结构固定。

3.驱动装置的各传动轴同心度应是可调的,当轴同心度出现很小的偏差时可通过底盘和机座之间的调整垫片进行适当调整。

4.传动装置的支座应有足够的倾向刚度,以承受因钢丝绳偏斜产生的侧向力,保证盘式制动器正常工作。

5.钢丝绳工作时对卷筒绳槽的偏斜角一般不大于 3.5?,对滑轮槽的偏斜角最大不大于 5?。

6.在高速轴(减速器侧)和低速轴(卷筒轴侧)装设有可靠的制动器。

7.配置可靠的安全保护装置,包括高度指示器和限位保护,超载保护,超速保护,挂舱保护架,对转动部件外侧应装设安全防护栏,在卷筒的下方应有接油盘,以防止污染环境。

8.满足标准或买方文件规定的噪声限制要求。

9.便于维修保养,留有足够的维修保养空间和通道。

10.当电气系统发生故障时,应有将货物放置到地面或将吊具自舱内取出的措施。

1.2 平台升降机构的组成和典型零部件的选型要求起升机构由驱动机构,钢丝绳卷绕系统,吊具和安全保护装置等组成。

驱动机构包括电动机,联轴器,制动器,卷筒,支承等部件。

安全保护装置除了高,低速级配备制动器外,还包括有各种行程限位开关,超速开关以及超负荷保护装置等。

1.2.1 电机及其选型要求 1.电机的特点:在平台升降机构上,驱动电机有交流和直流电机,过去多采用直流电机。

举升机构设计

目录第一章绪论 (1)1.1 课题的选定及目的 (2)1.2 国内外自卸汽车及其技术的发展概况 (3)一、国外发展概况 (3)二、国内发展概况 (3)1.3 课题研究的主要内容及基本工作思路 (5)一、主要内容 (5)二、本课题基本工作思路 (7)第二章自卸车液压举升机构的总体设计方案 (8)2.1 自卸汽车主要尺寸和有关参数的确定 (8)一、东风小霸王轻型自卸汽车参数 (8)二、主要尺寸参数的确定 (9)三、质量参数的确定 (9)四、最大举升角的确定 (10)五、车厢举升与下降时间 (11)六、车厢的布置 (12)七、底盘的选用 (12)2.2 自卸车总体结构概述 (13)一、自卸汽车的结构型式 (13)二、自卸汽车举升机构特性比较 (15)2.3 总体设计方案选择 (16)第三章自卸汽车液压举升系统的设计 (17)3.1 直接推动式举升机构的具体设计 (17)一、工作原理 (17)二、参数设计 (18)三、小结 (26)3.2油泵的选取 (27)一、概述 (27)二、泵的技术参数 (28)3.3 液压阀元件的选取 (29)一、单向阀的选取 (29)二、压力控制阀选取 (30)三、平衡阀选取 (30)3.4 举升系统管路设计 (30)3.5 举升系统的总体设计 (30)3.6 设计方案 (31)3.7液压举升系统 (32)一、自卸汽车二位二通液压举升系统设计改进 (32)二、自卸汽车三位四通液压举升系统设计改进 (37)三、举升机构液压锁紧、平衡回路 (38)3.8报警装置 (40)一、零部件 (40)二、安装方法 (40)第四章自卸汽车液压举升系统的优化设计 (41)4.1 优化设计的选择 (41)4.2 优化函数及目标函数 (41)4.3 优化软件程序 (42)4.4 优化结果 (42)4.5 本章小结 (42)参考文献 (42)2第一章绪论自卸车是利用发动机动力驱动液压举升机构,将车厢倾斜一定角度从而达到自动卸货,并依靠货箱自重使其复位的专用汽车。

平台举升机构设计

钢拱架举升机构设计目前隧道施工每一循环都有一些人工无法完成,而需要装载机、挖掘机来施做,但时间又很短的工序,如拱架的顶升、开挖台车的前进或后退、仰拱模板的移动等等。

特别是开挖钻爆平台,钢拱架需要装载机举升到平台上,钢拱架只有800KG左右,这样浪费时间和浪费资源,所以考虑采用其它机械机构来提升或举升钢拱架,来节约时间,现就考虑的方案进行论证和说明如下。

现在考虑利用液压油缸作为推力,采用机械杠杆原理实现举升功能。

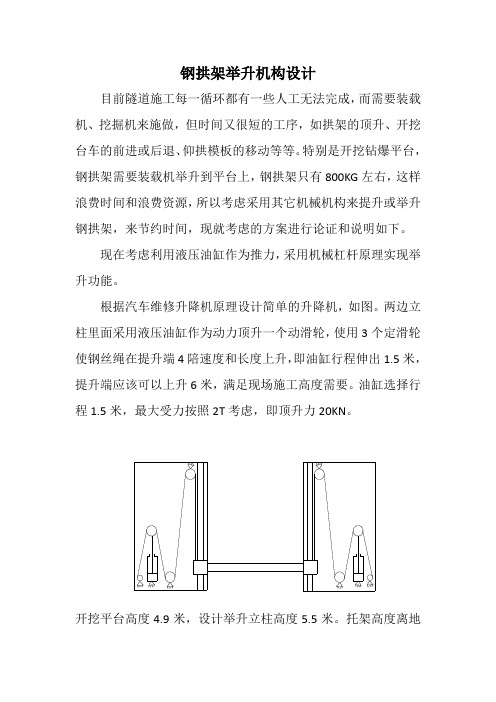

根据汽车维修升降机原理设计简单的升降机,如图。

两边立柱里面采用液压油缸作为动力顶升一个动滑轮,使用3个定滑轮使钢丝绳在提升端4陪速度和长度上升,即油缸行程伸出1.5米,提升端应该可以上升6米,满足现场施工高度需要。

油缸选择行程1.5米,最大受力按照2T考虑,即顶升力20KN。

开挖平台高度4.9米,设计举升立柱高度5.5米。

托架高度离地面300mm,实际托架起升高度4.7米。

两边提升机构主立柱采用8#角钢,3根高度5.5.米,周边采用5个的钢板。

按照设计起升重量2T考虑,选择钢丝绳规格为Φ8,从表中查出Φ8最小破断拉力为33.4KN(3.34T),2跟钢丝绳总的最小破断力就为6.68T,安全系数达到3.34。

钢丝绳2根每根长度15米左右(根据实际现场安装确定)。

下横梁选择20#工字钢1根,长度5.3米,托架选用18#工字钢进行加工2根,高度0.8米,托架翻转油缸采用行程35cm的双向油缸。

滑动横梁的立柱采用12#槽钢2根,高度5米。

滑轮选择40#滑轮,相当于每个滑轮必承重为400KG,考虑安全系数应按2陪选择。

液压系统图如下。

液压系统单独设在平台方便的地方,用油管连接到2个油缸。

液压系统由泵站1台、升降油缸2件、翻转油缸6个及高压软管1套组成。

1、液压泵站系统额定压力:16MPa,油泵驱动电机功率5.5千瓦。

2、升降油缸规格:HG1-E80/56-1500,带双向液压锁。

3、翻转油缸规格:HG1-E40/28-300,无杆端安装单向节流阀,用来调节同侧2个油缸基本同步。

重负荷水平升降机构设计

重负荷水平升降机构设计

重负荷水平升降机构设计需要考虑以下几个方面:

1.确定设计需求:需要明确设计要求,包括升降机构的承载重量、升降高度、升

降速度、安装空间等。

2.选择合适的驱动方式:根据升降机构的负载重量和提升高度,选择合适的驱动

方式,如液压驱动、电动驱动等。

3.设计合理的结构:根据升降机构的运动方式和承载要求,设计合理的结构,包

括支架、导轨、传动装置等,以确保升降机构的稳定性和可靠性。

4.进行强度和稳定性分析:对升降机构进行强度和稳定性分析,以确保其在各种

工作条件下都能够正常、安全地工作。

5.考虑安全因素:在重负荷水平升降机构设计中,需要充分考虑安全因素,如超

载保护、限位开关、紧急制动等,以保障操作人员和设备的安全。

6.考虑维护和保养:在设计重负荷水平升降机构时,需要考虑到设备的维护和保

养,如润滑、清洁、保养等,以提高设备的使用寿命和稳定性。

综上所述,重负荷水平升降机构设计需要考虑多个方面,包括设计需求、驱动方式、结构、强度和稳定性分析、安全因素以及维护和保养等。

只有综合考虑这些因素,才能设计出高质量、高性能的重负荷水平升降机构。

【JX15-35】小剪式举升机的设计(改)

摘要汽车举升机是现代汽车维修的设备运行必不可少的部分,它的主要作用是为发动机提供,方便底盘,传输和其他维修。

提升机在使用上世纪20年代开始,历经了许多变化的提高,越来越多的物种,一般有一个柱,剪式,传动链的传动方式,液压传动和气压传动。

通过对剪刀式升降台机构位置参数和动态参数对计算,确定升降平台的伸缩高度,根据液压传动系统的设计计算部分的要求,通过支撑杆通过确定其要求和载荷的受力分析,最终完成剪叉式液压升降平台的设计要求。

关键词:双剪式,举升机,液压缸AbstractCar lift is an absolutely necessary part of modern automobile repair operation of the equipment, its main role is to provide convenience for the engine, chassis, transmission and other maintenance and repair. Lifting machine in use since the 20's of last century, the development has experienced many changes to improve, more and more species, generally have column type, shear type, the driving mode of chain transmission, hydraulic transmission, pneumatic transmission.Through the calculation of the pair of scissors type lifting table mechanism position parameters and dynamic parameters such as height, determined the telescopic lifting platform, and in accordance with the requirements of part of the design and calculation of hydraulic transmission system, through the force analysis of the supporting rod by, determine their requirements and plate load, finally completed the design requirements of the hydraulic scissor the lifting platform.Key words:Pip Double shear type, lifting machine, hydraulic cylinder目录摘要 (I)Abstract (II)目录 (III)第1章绪论 (1)1.1 举升机的发展现状和发展趋势 (1)1.2 剪叉式举升机结构组成及特点 (3)1.3 剪叉式举升机工作原理及特点 (4)1.4 剪叉式举升机安全保证措施 (4)1.4.1 设计制造方面的安全措施 (4)1.4.2 使用方面的安全措施 (5)1.4 设计任务及要求 (6)第2章剪式举升机受力分析 (7)2.1 剪式举升机的结构形式 (7)2.2 双剪式举升机的位置参数计算 (8)2.3 双剪式举升机的动力参数计算 (10)2.4 剪式举升机设计时注意问题 (12)2.5 液压缸布置方式分析 (12)第3章液压传动系统的设计计算 (14)3.1 明确设计要求及制定方案 (14)3.2 确定液压系统参数 (14)3.2.1 载荷的组成与计算 (14)3.2.2 初选系统压力 (16)3.2.3 液压缸设计 (17)3.2.4 确定液压泵的参数 (19)3.3 液压缸主要零件结构、材料及技术要求 (21)3.3.1 缸体 (21)3.3.2 活塞 (23)3.3.3 活塞杆 (24)3.3.4 活塞杆的导向、密封和防尘 (24)3.4 液压系统简述 (24)第4章台板与叉杆的设计计算 (26)4.1 确定叉杆的结构材料和尺寸 (26)4.2 横轴的选取 (29)4.3 举升机主要受力杆件校核计算 (30)4.4 链接螺栓校核计算 (34)第5章结论 (38)致谢 (39)参考文献 (40)第1章绪论剪叉式液压升降平台是一种升降的相对简单的结构,它有一个大的提升力提升的任何位置,面积大,噪音低,升降平稳,操作方便,维修方便,并可在升降范围内,广泛用于汽车修理厂,仓库,机场,车站,码头,阶段,自动化生产线等行业,是理想的起重机械的一个装载货物的流通领域。

举升平台系统设计

举升平台液压传动系统设计设计参数:平台最大举升负载(包括平台自重):40kN平台举升速度:0.15m/s平台举升高度:1m启动惯性负载:25%最大负载1.工况分析该设计要求举升平台能水平上升和水平下降,具有稳定的举升速度,平台与液压缸相连,平台举升速度稳定,要求平台能在任意位置稳定停留。

2.液压系统主要参数液压缸行程1m活塞推出速度0.15m/s最大举升负载40KN启动惯性负载10KN3.液压系统图如图所示:1:两个液压泵和一个电机连在一起2:三位四通M型机能电业换向阀3:可调节流阀4:分流集流阀7、8:单杆液压缸9:平台12:节流阀13:溢流阀14:散热器15:过滤器16:油箱液压系统工作情况:举升:当将重物放上平台后,要将重物提升,通过电液换向阀5将三位四通阀置于左位,液压泵提供的高压油经换向阀2,至节流阀3,在通过分流集流阀,将高压油均分至液压缸7、8的无杆腔,液压油在经过液压缸有杆腔回油箱。

节流阀3的a端压力引至10、11的有杆腔,节流阀3的b端压力引至11的无杆腔;通过11的弹簧力来调节节流阀3两端的压差,只要节流阀的开度合适,就能保证节流阀的出油流量一定,且正好使液压缸7、8以0.15m/s 的速度上升。

下降:要下降时,通过电液换向阀6使三位四通阀置于右位,高压油经三位四通阀流入液压缸的有杆腔,再从液压缸无杆腔经分流集流阀、节流阀回油箱。

下降时,a、b两端压差会使液压泵达到最大偏心,即以最大流量供油,快速退回。

下降时,节流阀三也起背压作用。

4.初选液压元件;液压缸:通用型液压缸X2公称压力pn=16MPa(GB/T 7938—1975 P348)最高允许压力pmax≤1.5pn=24MPa耐压实验压力pT=1.5pn=24MPa液压缸缸筒内径D=63mm (GB/T 2348—1993 P350)液压缸活塞杆外径63mm(GB/T 2348—1993 P350)液压缸活塞行程1000mm (GB/T 2349—1980 P350)单活塞杆液压缸两腔面积比ϕ=1.48(JB/T 7939—1999 P350)杆径d=36mm,无杆侧有效面积A1=31.2cm2,有杆侧有效面积A2=21cm2节流阀:L-H32L (P553)流量200L/min通径32mm三位四通电液换向阀:34DYM-B32H-TZ (P564)流量190L/min压力21MPa通径20mm溢流阀:Y2-Hb32L (P538)流量200L/min压力32MPa通径32mm调压范围4~16MPa变量泵:单作用叶片泵X2(并联)YBX型变量叶片泵:YBX-D50(V3)(P252)排量=50L/min额定压力=最高压力=10MPa额定转速=1450r/min,最高转速=1800 r/min容积效率=88%,总效率=72%驱动功率=10KW电动机:Y200L-4异步电机,同步转速1500r/min,4极(P215,机械设计课程上机与设计)额定功率30KW满载转速1470r/min5.验算:液压缸参数验算:无杆侧有效面积A1=31.2cm2,有杆侧有效面积A2=25cm2。

举升机构毕业设计

举升机构毕业设计举升机构毕业设计毕业设计是每个工科学生都要经历的一道坎,它不仅考验着学生的专业知识,更是对他们综合能力的一次全面考察。

而在机械工程专业中,举升机构是一个常见的设计项目。

本文将探讨举升机构的设计过程,以及其中的一些关键问题。

首先,我们需要明确举升机构的定义。

举升机构是指一种能够将物体从低处抬升到高处的装置。

它广泛应用于工业生产、建筑施工、舞台表演等领域。

设计一个高效、稳定的举升机构对于提高工作效率和保障安全至关重要。

在进行举升机构的设计之前,我们首先需要明确设计目标。

设计目标包括举升高度、载荷能力、工作速度等方面。

举升高度决定了机构的结构形式,载荷能力决定了机构的材料选择,工作速度决定了机构的传动方式。

明确设计目标是设计的基础,也是保证设计质量的关键。

接下来,我们需要进行机构的结构设计。

举升机构的结构设计包括选择合适的传动方式、确定传动比例、设计支撑结构等。

传动方式有很多种,常见的有蜗杆传动、链条传动、液压传动等。

不同的传动方式有着不同的特点和适用范围,需要根据具体情况进行选择。

传动比例的确定需要考虑到载荷和速度的要求,以及传动效率的影响。

支撑结构的设计需要考虑到机构的稳定性和安全性,以及可能出现的振动和变形问题。

在进行结构设计的同时,我们还需要进行动力学分析。

动力学分析是对机构运动过程中力学特性的研究。

通过动力学分析,我们可以了解机构在运动过程中的受力情况,从而优化机构的结构和传动方式。

动力学分析还可以帮助我们预测机构的运动轨迹和速度变化,为后续的控制系统设计提供参考。

最后,我们需要进行机构的控制系统设计。

控制系统设计包括选择合适的传感器、执行器和控制算法等。

传感器可以用来感知机构的位置、速度和载荷等信息,执行器可以用来控制机构的运动和停止。

控制算法可以根据传感器的反馈信息,实时调整机构的运动状态,以达到设计要求。

控制系统设计是举升机构设计的最后一步,也是保证机构正常运行的关键。

举升机构设计范文

举升机构设计范文举升机构是指用于提升或举升重物的机械装置,广泛应用于工业生产、建筑施工、交通运输等领域。

举升机构的设计需要考虑多种因素,如承载能力、稳定性、安全性、效率和经济性等。

下面将对举升机构的设计进行详细介绍。

首先,举升机构的设计需要确定所需的举升高度和承载能力。

举升高度是指举升机构能够提升重物的最大高度,而承载能力是指举升机构能够承载的最大重量。

根据实际需求,设计师需要确定这些参数,并选择合适的举升装置来实现。

其次,举升机构的设计需要考虑结构的稳定性。

举升机构在提升重物的过程中,往往会受到外力的作用,如风力、地震力等。

设计师需要根据实际情况,设计出稳定的结构,以确保举升机构能够安全可靠地工作。

再次,举升机构的设计还需要考虑安全性。

在实际应用中,举升机构需要与人员进行互动操作,所以必须保证其安全性。

设计师需要采取合适的安全措施,如设置限位开关、安全杆等,以避免意外事故的发生。

此外,举升机构的设计还需要考虑效率和经济性。

效率是指举升机构能够快速、准确地完成任务的能力。

设计师需要选择合适的动力源和传动装置,以提高举升机构的工作效率。

经济性是指举升机构的设计和制造成本。

设计师需要选择经济合理的材料和结构,以保证举升机构的经济性。

在举升机构的设计过程中,还需要考虑以下几个方面:一是选择合适的举升装置,如螺杆丝杠、液压缸、链条等。

不同的举升装置具有不同的特点和适用范围,设计师需要根据实际需求选择合适的装置。

二是选择合适的动力源,如电动机、液压泵等。

不同的动力源具有不同的动力输出特点,设计师需要根据实际情况选择合适的动力源。

三是设计合理的传动装置,如齿轮传动、皮带传动等。

传动装置的设计必须考虑传动效率、传动比和可靠性等因素。

四是采用合适的控制装置,如PLC控制系统、遥控系统等。

控制装置的设计需要满足举升机构的控制要求,并具备可靠和安全的性能。

总之,举升机构的设计需要综合考虑多种因素,如承载能力、稳定性、安全性、效率和经济性等。

剪叉式液压升降平台设计

摘要双铰接升降台的设计是在原有剪叉式的基础上,参考目前应用的灵活性,安全性,经济性等指标;以满足货物举升需要更高的要求为前提而设计的,通过不同型号和响应实现满足物流运输方面的性能要求。

通过对双铰接剪叉升降机位置参数和动力参数的技术,结合具体实例,对两种液压缸布置机制的比较分析,并根据液压传动系统的设计和最后的液压致动器,计算各部分的要求,液压缸,通过确定负荷板和叉臂的分析,最终完成剪叉式液压升降平台的设计要求。

关键字:升降机液压系统执行元件ABSTRACTThe design of double hinged scissors table is in the cause of the scissor lifts on the basis,the present application flexibility,security,economic and other indicators; structural flexibility to meet higher requirements of vehicle repair needs as the premise,and the response by different models to achieve full foot automobile repair and other performance requirements.Through the double hinged scissors lifts position parameter and the dynamic parameters of technology,combined with specific examples,analysis and comparison of two kinds of mechanism in hydraulic cylinder arrangement,and according to the requirements of each part of the hydraulic transmission system design and calculation of final hydraulic components - hydraulic cylinder,by determining the load plate and fork analysis of force of the fork,finally completed the design requirements of scissors hydraulic lifting platform.Keywords: Elevator hydraulic system functional element目录摘要 (I)ABSTRACT (II)目录 ................................................................................................................................................ I II 第一章绪论 (4)1.1 液压升降台的研究现状 (4)1.2 汽车升降机的设计要点 (5)1.3 液压升降台的安全保证措施 (6)第二章升降机设计参数及总体分析 (7)2.1 升降机设计要求 (7)2.2工况分析 (7)第三章升降机总体设计 (8)3.1 升降机机械结构形式和运动分析 (8)3.1.1 机械结构型式 (8)3.1.2 升降机的运动机理..................................................................错误!未定义书签。

机械毕业设计(论文)-机械式双柱汽车举升机设计 - 副本

机械毕业设计(论文)-机械式双柱汽车举升机设计 - 副本摘要双柱机械式汽车举升机通过支撑汽车底盘或车身的某一部分,是使汽车升降的设备。

汽车举升机在维修保养中发挥至关重要的作用,无论是整车大修还是小修保养,都离不开他。

机械式汽车举升机作为整个汽车举升机中的一员,他有着其他举升机不具有的优势,例如它的工作范围广,可以维修高顶棚车辆,工作占用空间小等。

本文较全面的介绍了举升机的种类,在确定所要设计的方案之后,针对举升机的结构及特点要求进行了设计与说明。

具体说,涉及原动机分析选择,带传动分析设计,螺旋传动分析设计,导轨分析选择,支撑悬臂应力校核,锁紧机构的选择。

本课题所设计的是双柱机械式汽车举升机。

关键字:螺旋传动;带传动;汽车举升机;弯曲应力ABSTRACTTwo-sided mechanical automobile lift machine is equipment to make the car lifting by supporting a certain part of the automobile chassis or body. Automobile lift machine play a crucial role in maintenance of both the vehicle overhaul and minor repair and maintenance, which cannot be replaced. Mechanical lifters is a member of the car lifting machine family, it has advantages that other lifting machine does not have, such as its work scope is wide, being capable of repairing vehicles with high ceiling, work space is small, etc. This paper comprehensively introduces the classification of the lifting machine and design the lift and make illustration based on the structure and characteristics of the lifting machine after deciding design scheme. Specifically, the paper involves the analysis of motor, belt transmission, screw transmission and guide rail, stress checking of cantilever and the choice of the locking mechanism. This topic is a design of two-sided mechanical automobile lift machine.Keywords: screw transmission; belt transmission; automobile lift; bending stress全套设计,请加12401814目录第一章绪论 (1)1.1 汽车举升机简介及发展概况 (1)1.2 汽车举升机分类 (2)第二章举升机设计任务和总体方案设计 (5)2.1 举升机设计任务 (5)2.2 举升机总体方案设计 (5)2.2.1 拟定设计方案 (5)2.2.2 确定总体设计方案 (6)第三章原动机分析选择 (9)3.1原动机的计算选择 (9)3.1.1 选择原动机类型和结构 (9)3.1.2原动机转速选择及功率计算 (9)第四章带传动分析设计 (10)4.1 带传动简介及类型选择 (10)4.2 带传动设计计算 (10)4.2.1 带传动设计初始条件 (10)4.2.2 带传动主要失效形式和设计依据 (11)4.2.3 带传动设计计算 (11)4.2.4 带轮结构设计 (12)第五章举升机构分析设计 (14)5.1 举升机构的分析选择 (14)5.2 滑动螺旋副的设计计算 (16)5.2.1 材料的选择 (16)5.2.2 耐磨性 (16)5.2.3 验算自锁 (17)5.2.4 螺杆强度:校核当量应力 (18)5.2.5 螺纹牙强度 (18)5.2.6 螺杆的稳定性 (18)5.2.7 横向振动-验算临界转速 (19)5.2.8 驱动转矩和效率 (19)第六章支撑机构结构分析设计 (20)6.1 支撑机构结构设计 (20)6.2 支撑机构应力校核 (21)6.2.1 校核弯曲切应力 (21)6.2.2 校核弯曲正应力 (22)第七章导轨结构分析设计 (24)7.1 导轨类型分析选择 (24)7.2 直线运动系统载荷计算 (25)7.3 滚动直线导轨副寿命计算 (26)7.3.1 寿命计算的基本公式 (26)7.3.2 滚动导轨副的寿命计算及选用规格 (27)第八章锁紧机构分析设计 (30)8.1 锁紧机构的必要性 (30)8.2 锁紧机构原理分析 (30)8.3 锁紧机构的选择 (32)8.4 锁紧机构的校核 (33)第九章螺栓连接件的校核 (35)9.1 升降台与剖分式螺母套的螺纹校核 (35)9.2 箱体与地基的螺纹校核 (36)第十章结论 (39)参考文献 (40)致谢 (41)第一章绪论1.1 汽车举升机简介及发展概况汽车举升机在汽车保养和维修行业中占有重要地位。

高空作业车举升机构设计

高空作业车典型工作部分设计(折叠式举升机构)一.底盘选择根据我国目前生产的各类型专用车辆的基本模式,大多是为了满足国民经济某一服务领域的特定使用要求,主要是在已定型的基本车型底盘的基础上,进行车身及工作装置的设计,与此同时对底盘各总成的结构与性能进行局部的更改设计与合理匹配,以达到满足使用需求的较为理想的整车性能。

因此,专用汽车性能的好坏直接取决于专用汽车底盘的好坏,通常专用车辆所采用的基本底盘按结构分可分为二、三、四类底盘。

二类底盘是在整车基础上去掉货厢,三类底盘是从整车上去掉驾驶室与货厢,四类底盘是在三类底盘的上去掉车架总成剩下的散件。

汽车底盘的选择主要是根据专用汽车的类型、用途、装载质量、使用条件、专用汽车的性能指标、专用设备或装置的外形、尺寸、动力匹配等决定,目前,几乎80%以上的专用车辆采用二类底盘进行改装设计。

采用二类汽车底盘进行改装设计工作重点是整车总体布置和工作装置设计,对底盘仅作性能适应性分析和必要的强度校核,以确保改装后的整车性能基本与原车接近。

在汽车底盘选型方面,一般应满足下述要求(1)适用性对于专用改装车底盘应适用于专用汽车特殊功能的要求,并以此为主要目标进行改装造型设计。

(2)可靠性:所选用汽车底盘要求工作可靠,出现故障的几率少,零部件要有足够的强度和寿命。

且同一车型各总成零部件的寿命应趋于平衡。

(3)先进性应使用整车在动力性、经济性、操纵稳定性、行驶平顺性及通过性等基本性能指标和功能方面达到同类车型的先进水平的汽车底盘。

而且在专用性能上要满足国家或行业标准的要求。

(4)方便性所选用的底盘要求便于安装、检查保养和维修,处理好结构紧凑与装配调试空间合理的矛盾。

选择江铃JX1083TK26底盘,参数如下二.支腿机构设计计算高空作业车的支腿机构起调平和保证整车工作稳定的作用,要求坚固可靠,操作方便。

1.支腿跨距的确定高空作业车的支腿一般为前后设置,并向两侧伸出,如图所示。

举升机构的设计说明书

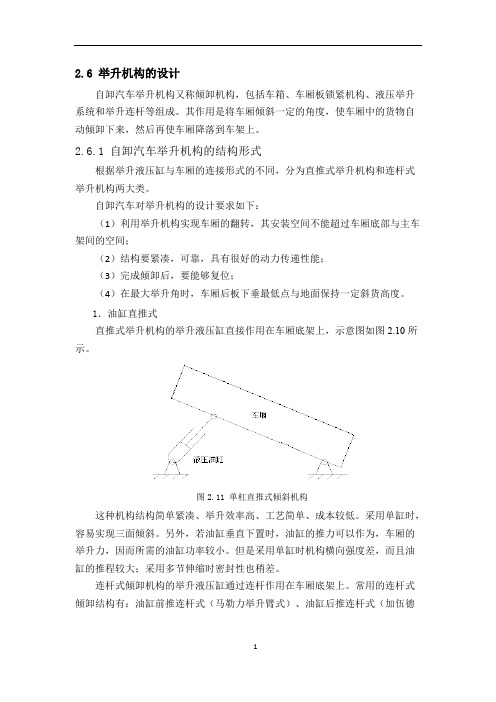

2.6 举升机构的设计自卸汽车举升机构又称倾卸机构,包括车箱、车厢板锁紧机构、液压举升系统和举升连杆等组成。

其作用是将车厢倾斜一定的角度,使车厢中的货物自动倾卸下来,然后再使车厢降落到车架上。

2.6.1 自卸汽车举升机构的结构形式根据举升液压缸与车厢的连接形式的不同,分为直推式举升机构和连杆式举升机构两大类。

自卸汽车对举升机构的设计要求如下:(1)利用举升机构实现车厢的翻转,其安装空间不能超过车厢底部与主车架间的空间;(2)结构要紧凑,可靠,具有很好的动力传递性能;(3)完成倾卸后,要能够复位;(4)在最大举升角时,车厢后板下垂最低点与地面保持一定斜货高度。

1.油缸直推式直推式举升机构的举升液压缸直接作用在车厢底架上,示意图如图2.10所示。

图2.11 单杠直推式倾斜机构这种机构结构简单紧凑、举升效率高、工艺简单、成本较低。

采用单缸时,容易实现三面倾斜。

另外,若油缸垂直下置时,油缸的推力可以作为,车厢的举升力,因而所需的油缸功率较小。

但是采用单缸时机构横向强度差,而且油缸的推程较大;采用多节伸缩时密封性也稍差。

连杆式倾卸机构的举升液压缸通过连杆作用在车厢底架上。

常用的连杆式倾卸结构有:油缸前推连杆式(马勒力举升臂式)、油缸后推连杆式(加伍德举升臂式)、油缸前推连杆式、油缸后推连杆式、油缸浮动连杆式、油缸俯冲连杆式。

表2-11自卸汽车举升机构特性比较结构型式车型举例性能特征结构示意图油缸前推连杆组合式五十铃TD50ALCQD 、QD362举升力系数小,省力,油压特性好,但缸摆角大活塞行程稍大。

油缸后推连杆组合式五十铃TD50A-D 、QD352、HF352转轴反力小,举升力系数大,举升臂较大,活塞行程短。

油缸后推连杆组合式日产PTL81SD 举升力适中,杆系受力比较小,举升过程中油缸的摆动角度很小,油缸的行程也比较短,但因为机构集中在车后部,车厢底板受力大。

油缸浮动连杆式YZ-300油缸进出油管活动范围大,油管长,举升力系数较小。

举升机构系统的设计

举升机构系统的设计作者:高斌来源:《科教导刊·电子版》2016年第05期摘要本文分析了举升机构的主要分类,并对其液压系统的相关设计和注意事项进行了简单阐述。

关键词举升机构齿轮泵分配器中图分类号:TH21 文献标识码:A举升机构的动力传动装置一般从变速器总成的顶部或者侧面安装取力器输出动力,取力器直接带动齿轮泵产生液压驱动力。

1举升机构设计注意事项(1)举升机构实现货箱翻转,安装空间不能超过货箱底板和车架之间的空间;(2)机构要紧凑牢固,具有很好的动力传递功能;(3)完成卸货后可以完成复位;(4)最大举升角时,车箱后板最低点与车架保持一定距离。

2举升机构的分类举升机构分为两大类:直推式和连杆组合式。

2.1直推式直推式举升机构利用油缸直接举升货箱倾卸。

该机构布置简单、机构紧凑、举升效率高。

但是因油缸行程过长,油缸一般采用多级伸缩式套筒。

直推式举升机构以油缸与货箱连接位置不同分为前置式和后置式俩种。

2.2连杆组合式连杆组合式举升机构一般由三角臂、副车架、拉杆、油缸与货箱组合而成。

该机构举升平顺、油缸行程短、举升刚度好,油缸最大推力要求小、油压特性小等优点。

因而广泛应用于现代中、轻型自卸汽车。

常用的连杆组合式举升机构布置形式有俩种,油缸前推式(又称T式)和油缸后推式(又称D式),T式又称为马勒里式举升机构,D式又称为加伍德式举升机构。

综上所述,对于SY3044DLNH自卸车采用马勒里式举升机构。

3最大举升角的确定货箱的最大举升角是指当货箱举升至设计极限位置时,货箱底板与车架平面的夹角,它的选择取决于汽车常运货物的静态安息角的大小。

因SY3044DLNH自卸车主要运送沙子水泥等货物所以最大举升角51€奥闾跫;跸涞装逶谧畲缶偕嵌仁庇氤导茏罱憔嗬隠=7mm,货箱前栏板距驾驶室后围板距离C=196mm,货箱后栏板距离地面距离大于零。

油缸前推连杆组合式举升机构在设计中一般将作图法和解析法并用。

油缸选用E125€?50,首先用作图法初定各铰点支点坐标。

自卸汽车举升机构的设计

让自卸汽车举升更便捷-独特的设计自卸汽车是货运行业中的重要组成部分。

但是,在装卸货物时,

往往需要将自卸箱体抬高,以便于货物的顺利卸下。

因此,自卸汽车

举升机构的设计显得尤为重要。

本文将介绍一种全新的设计方案,让

自卸汽车举升更加便捷。

该设计方案的核心在于将自卸汽车举升机构集成于车身底部。

这样,在需要使用举升机构时,只需将车辆停在举升区域,便可以通过

遥控操作将举升支架自动伸出。

之后,只需轻松的将自卸箱体卸下即可。

该设计方案的优点显而易见。

首先,它可以避免在使用传统举升

机构时需要单独设置卸货区域,节省了重要的空间资源。

同时,集成

在车身底部的举升机构也可以避免传统举升机构闪烁的问题,提高了

操作的安全性和稳定性。

该设计方案还有一个非常实用的功能,那就是可以通过遥控来控

制举升机构的伸缩。

这就意味着,在需要举升时,操作人员可以在自

卸汽车旁边远程操作举升机构,并可以通过遥控器精准控制举升机构

的伸缩速度和高度,大大提高了操作的便捷性。

总的来说,该设计方案的优点显而易见,无疑将会成为未来自卸

汽车举升机构的趋势。

本文建议对该设计方案的应用进行更进一步的

研究以及推广,以便更多的企业可以享受到它所带来的便利与实用性。

自卸汽车举升机构的机械及液压系统设计

自卸汽车举升机构的机械及液压系统设计1.机械系统设计:机械系统主要由举升臂、支撑杆、转动轴等部件组成,其设计主要考虑以下几个方面:(1)结构设计:自卸汽车举升机构采用多节臂伸缩式结构,一般由两节臂或三节臂组成。

臂的材料要求高强度、轻量化,一般采用高强度钢材,通过杆件之间的螺纹连接和液压缸的作用实现伸缩。

(2)稳定性设计:为了保证工作时机械系统的稳定性,举升臂的结构要具有足够的刚性和稳定性。

同时,支撑杆的设计也需要考虑稳定性,在各个工况下保证车厢的牢固。

(3)转动设计:机械系统需要考虑转动轴的设计,转动轴需具备足够的强度和可靠性,能够承受车厢的重量和转动力矩。

同时,转动轴还需要设计相应的轴承和密封装置,以保证转动的平稳和密封的可靠性。

2.液压系统设计:液压系统是自卸汽车举升机构的重要组成部分,主要由液压泵、液压缸、油箱、控制阀等组件组成。

液压系统设计主要考虑以下几个方面:(1)液压泵设计:液压泵的选用需要满足工作压力和流量的要求。

一般采用齿轮泵或柱塞泵,根据实际情况选择合适的类型和型号。

(2)液压缸设计:液压缸是完成举升和倾斜动作的关键部分,需要考虑活塞和缸体的尺寸、材料和密封方式等。

同时,还要考虑液压缸的工作压力和力矩,确保能够承受车厢的重量。

(3)油箱设计:油箱的设计需要考虑油液的容积和散热问题,要保证油液能够充分循环和散热,以保证液压系统的正常工作。

(4)控制阀设计:控制阀用于控制液压系统的流量和压力,通过控制阀的开启和关闭,实现举升和倾斜动作。

控制阀的设计需要考虑流量的大小、压力的稳定性和控制的精度。

综上所述,自卸汽车举升机构的机械及液压系统设计需要综合考虑结构的稳定性、可靠性和操作的精准性,确保机械系统能够承受重载和持续工作,液压系统能够稳定工作并满足需要的力矩和动作要求。

设计过程中需要进行力学分析、材料选择、密封设计等方面的计算和评估,通过合理的设计使得举升机构能够安全、高效地工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢拱架举升机构设计

目前隧道施工每一循环都有一些人工无法完成,而需要装载机、挖掘机来施做,但时间又很短的工序,如拱架的顶升、开挖台车的前进或后退、仰拱模板的移动等等。

特别是开挖钻爆平台,钢拱架需要装载机举升到平台上,钢拱架只有800KG左右,这样浪费时间和浪费资源,所以考虑采用其它机械机构来提升或举升钢拱架,来节约时间,现就考虑的方案进行论证和说明如下。

现在考虑利用液压油缸作为推力,采用机械杠杆原理实现举升功能。

根据汽车维修升降机原理设计简单的升降机,如图。

两边立柱里面采用液压油缸作为动力顶升一个动滑轮,使用3个定滑轮使钢丝绳在提升端4陪速度和长度上升,即油缸行程伸出1.5米,提升端应该可以上升6米,满足现场施工高度需要。

油缸选择行程1.5米,最大受力按照2T考虑,即顶升力20KN。

开挖平台高度4.9米,设计举升立柱高度5.5米。

托架高度离地

面300mm,实际托架起升高度4.7米。

两边提升机构主立柱采用8#角钢,3根高度5.5.米,周边采用5个的钢板。

按照设计起升重量2T考虑,选择钢丝绳规格为Φ8,从表中查出Φ8最小破断拉力为33.4KN(3.34T),2跟钢丝绳总的最小破断力就为6.68T,安全系数达到3.34。

钢丝绳2根每根长度15米左右(根据实际现场安装确定)。

下横梁选择20#工字钢1根,长度5.3米,托架选用18#工字钢进行加工2根,高度0.8米,托架翻转油缸采用行程35cm的双向油缸。

滑动横梁的立柱采用12#槽钢2根,高度5米。

滑轮选择40#滑轮,相当于每个滑轮必承重为400KG,考虑安全系数应按2陪选择。

液压系统图如下。

液压系统单独设在平台方便的地方,用油管连接到2个油缸。

液压系统由泵站1台、升降油缸2件、翻转油缸6个及高压软管1套组成。

1、液压泵站系统额定压力:16MPa,油泵驱动电机功率5.5千瓦。

2、升降油缸规格:HG1-E80/56-1500,带双向液压锁。

3、翻转油缸规格:HG1-E40/28-300,无杆端安装单向节流阀,用来调节同侧2个油缸基本同步。

4、高压软管规格φ10-Ⅱ:两层钢丝编制。

在台车下纵梁上便于操作的位置安装有电控箱一个,用于控制台车前后行走、停车并控制液压油泵电机启动停止。

重量计算:20#工字钢27.929*5.3=148KG,18#工字钢24.143*0.8*2=38.6KG,12#槽钢12.059*2*5=120.59KG,8#角钢11.874*3*5.5*2=392KG,钢材重量合计为699.19KG。

加上液压站油缸重量400KG,总计重量1099.19KG。