T式腹举自卸车举升机构的设计

T型举升机构的设计和计算软件开发

T型举升机构的设计和计算软件开发作者:张建平俞东海王德松来源:《专用汽车》 2010年第4期张建平俞东海王德松陕汽集团宝鸡华山工程车辆有限公司陕西宝鸡721013摘要:介绍了T式举升机构的设计方法,通过对机构的分析,建立了举升机构的数学模型,在总结多年实践经验的基础上,运用计算机语言开发了一套专门用于T式自卸举升机构设计计算的辅助软件。

本软件能快速计算出自卸举升机构各铰点在不同的举升角度下的坐标、受力大小及方向,并可运用EXCEL电子表格生成各点受力曲线和举升机构的总体参数。

关键词:自卸车举升机构设计计算软件开发Abstract This article describes the design method of lifting mechanism of T-type dump truck, a mathematical model of lifting mechanism was established through the mechanism analysis. Based on years of practical experience, using a set of supporting software of design and calculation of lifting mechanism of T-type dump truck which developed from computer language. Coordinates, size and direction of the force on each hinge joint in the different angles can be quickly calculated. By using EXCEL, the barrier force of each point and the overall parameters of lifting mechanism were concluded.Key words dump truck; lifting mechanism; design and calculation; software development中图分类号: U463.92.02文献标识码:A论文编号:1004-0226(2010)04-0057-031 前言举升机构是自卸汽车的关键装置,机构各点布置是否合理,直接影响自卸车的性能及整车布置。

自卸汽车举升机构的机械及液压系统设计

自卸汽车举升机构的机械及液压系统设计一、引言自卸汽车举升机构在现代物流和运输中占有极为重要的地位,因为它可以起重挪动货物,提高货物运输效率。

在举升机构中,机械及液压系统是关键因素之一,对举升机构的性能和可靠性有着至关重要的影响。

本文将从机械及液压系统设计两方面,详细的介绍自卸汽车举升机构的设计原理和过程。

二、机械系统设计在设计机械系统时,应该考虑到举升机构所要承受的负荷和挑战。

首先需要确定所有运动部件的尺寸和位置,以便满足承受负荷和运行稳定的要求。

其次需要选择合适的机械结构和连接件,以确保各个运动部件的协同运行。

最后,需要考虑安全因素,制定相应的安全措施,以保证使用过程中的安全性。

2.1 运动部件尺寸与位置设计在设计自卸汽车举升机构的运动部件时,应首先考虑所要承受的负荷。

举升机构将承受货物的重量和自身重量,因此需要确保各个部件具有足够的强度和刚度。

同时,需要考虑到升高货物所需的高度和占地面积,以便在有限的空间内完成升降工作。

2.2 机械结构与连接件设计自卸汽车举升机构的机械结构和连接件要求具有足够的强度和稳定性,以保证各个运动部件之间的协同运行。

常用的机械结构包括点式连杆机构、摆杆机构、旋转机构等,连接件包括螺栓、销子、铰链等。

在选择机械结构和连接件时,应当根据实际工作情况和要求,进行合理的选择和安排。

2.3 安全措施设计在自卸汽车举升机构中,安全永远是重中之重。

设计安全措施是确保机构在工作期间的正确且稳定运行的必要条件。

一些常规的安全措施包括安装安全带、加强运动部件的抗摆性、设置限制器等。

任何的失误或差错都可能导致安全问题,因此一定要在设计阶段充分考虑和采取必要的安全措施。

三、液压系统设计在自卸汽车举升机构中,液压系统是将机械的能量转换为液体压力能量的关键,其主要功能是控制升降运动和保持稳定平衡。

液压系统设计的目的是保证油液的压力、流量、温度和清洁度等指标,在一定的工作条件下保持稳定运行,满足设备使用的需要。

自卸车举升机构的优化设计

自卸车举升机构的优化设计摘要:自卸车举升机构在工业生产中起着重要的作用。

本文针对自卸车举升机构的不足之处进行了优化设计,通过对设计过程中的问题进行分析,提出了可以改进的措施,并对改进后的设计效果进行了验证。

结果表明,优化设计后的自卸车举升机构具有更高的可靠性和安全性,能够更好地满足工业生产的需求。

本文为自卸车举升机构的优化设计提供了有价值的参考和借鉴。

关键词:自卸车;举升机构;优化设计;可靠性;安全性正文:一、引言自卸车作为一种重要的物流运输工具,在现代工业生产中起着不可替代的作用。

而自卸车的举升机构作为核心部件,承担着车辆卸货的重要任务。

然而,由于自卸车举升机构的设计问题,会给车辆的使用过程带来不便和风险。

为了解决这些问题,本文将对自卸车举升机构进行优化设计,提高其可靠性和安全性,更好地适应工业生产的需求。

二、自卸车举升机构设计存在的问题在实际的自卸车举升机构设计中,存在着一些问题:1. 机构设计不合理。

一些举升机构的结构设计过于复杂,维修困难,从而增加了维护成本和时间。

2. 工作效率低下。

一些机构在卸货时需要进行多次调整,卸货效率低下,增加了卸货时间和成本。

3. 安全性低。

一些机构卸货时容易出现卡滞、拖沓等情况,给车辆的使用带来了风险。

三、优化设计方案针对以上问题,本文基于自卸车举升机构的实际使用需求,设计了以下优化方案:1. 优化机构结构。

减少机构的结构复杂度,将机构的所有部分都设计成具有可拆卸性和维护性,方便维修。

2. 直接控制机构。

引入直接控制机构,减少卸货需要多次调整的情况,提高卸货效率。

3. 采用防滞系统。

设计防滞系统,避免卡滞等情况的发生,提高卸货安全性。

四、设计效果验证为了验证以上优化设计方案的有效性,本文进行了实际应用,并进行了性能测试。

结果表明,优化后的自卸车举升机构具有以下优点:1. 结构简单,易于维护。

2. 卸货效率高。

3. 卸货过程安全可靠。

五、结论本文针对自卸车举升机构设计存在的问题进行了优化设计,并进行了实际应用和验证。

自卸车举升机构设计

目录摘要.............................................................................................. 错误!未找到引用源。

Abstract (Ⅱ)第1章绪论 (3)1.1 课题的提出 (3)1.2 专用汽车设计特点 (5)1.3课题的实际意义 (6)1.4 国内外自卸汽车的发展概况 (7)第2章轻型自卸车主要性能参数的选择 (10)2.1整车尺寸参数的确定 (10)2.2质量参数的确定 (10)2.3其它性能参数 (13)2.4本章小结 (13)第3章自卸车车厢的结构与设计 (14)3.1自卸汽车车厢的结构形式 (14)3.1.1车厢的结构形式 (14)3.1.2车厢选材 (15)3.2车厢的设计规范及尺寸确定 (15)3.2.1车厢尺寸设计 (15)3.2.2车厢内框尺寸及车厢质量 (16)3.3车厢板的锁启机构 (17)3.4本章小结 (17)第4章自卸举升机构的设计 (18)4.1自卸举升机构的选择 (18)4.1.1举升机构的类型 (18)4.1.2自卸汽车倾卸机构性能比较 (21)4.2举升机构运动与受力分析及参数选择 (23)4.2.1机构运动分析 (25)4.2.2举升机构受力分析与参数选择 (27)4.3本章小结 (26)第5章液压系统设计 (27)5.1液压系统工作原理与结构特点 (27)5.1.1工作原理 (27)5.1.2液压系统结构布置 (28)5.1.3液压分配阀 (28)5.2油缸选型与计算 (29)5.3油箱容积与油管内径计算 (30)5.4取力器的设计 (31)5.5本章小结 (36)第6章副车架的设计 (37)6.1副车架的截面形状及尺寸 (37)6.2副车架前段形状及位置 (37)6.2.1副车架的前端形状及安装位置 (37)6.2.2 纵梁与横梁的连接设计 (39)6.2.3 副车架与主车架的连接设计 (36)6.3副车架主要尺寸参数设计计算 (37)6.3.1副车架主要尺寸设计 (37)6.3.2副车架的强度刚度弯曲适应性校核 (37)6.4本章小结 (44)结论 (45)参考文献 (46)致谢 (47)第1章绪论1.1 课题的提出专用自卸车是装有液压举升机构,能将车厢卸下或使车厢倾斜一定角度,货物依靠自重能自行卸下或者水平推挤卸料的专用汽车。

自卸车举升机构的设计与分析

自卸车举升机构的设计与分析摘要根据使用要求确定举升机构的结构及参数,通过计算机对该结构进行设计及分析,最终完成设计。

关键词自卸车举升机构设计分析中图分类号:u469 文献标识码:a自卸车举升机构是自卸车上的核心机构,设计时既要考虑机构运动,又要考虑机构强度。

现在开发一款主要针对装载细沙和石灰石的自卸车,整车轴距3500,货箱内部最大尺寸4000??100??00,整车最大装载质量10500kg。

为满足整车性能及使用要求,对车箱举升机构进行设计优化。

1举升机构结构的形式杆系倾卸式一般是由三角臂、副车架和车箱等构成的连杆机构与油缸组合而成以实现车箱的倾卸功能。

本车采用比较常用的油缸前推连杆组合形式,其布置灵活并能使油缸行程成倍放大,举升力系数小省力,油压特性好。

2举升机构整体参数的初步选取2.1车箱倾斜角的要求举升机构要保证车箱具有一定的倾斜角,只有当举升角大于货物的安息角时,货物才能倾泻干净。

针对细沙和石灰石的使用,我们选取货箱最大倾斜角为45?啊?2.2对油缸活塞行程的要求油缸活塞行程应尽可能小,以利于缩短倾卸时间,提高工效,降低油缸的制造成本,减轻机构的质量。

油缸行程580mm<h<630mm。

2.3对建造纵深的要求建造纵深是指连杆组合式举升机构在自卸车车箱下部空间中所要求的深度,要求尽可能小,机构紧凑,降低车箱高度,提高整车稳定性,也利于组合式连杆举升机构的总体布置。

设计车箱纵梁高度120mm,主车架纵梁高度240mm,副车架高度120mm,总高度和为480mm。

举升机构建造纵深l<480。

2.4对举升油缸的要求因车箱不断倾斜,装载货物随之卸出,所以车箱启动时的举升力最大,通常要求活塞以尽可能小的举升力来启动车箱,以利于减小举升机构的体积和重量。

暂定参数:油泵额定工作压力=20mp,需要油泵的最小理论流量=40l/min;活塞推力f=40t;油缸缸径=160mm;油缸行程=610mm。

T式举升机构

T 式举升装置设计的研究T 式举升机构是一种由翻转车厢、举升油缸、举升三角臂、拉杆及支承铰座等构件组成的油缸前推连杆组合式机构,或连杆复合式举升机构。

这种机构在综合性能方面有独特指处,被广泛应用于自卸汽车,特别是中、重型自卸汽车上。

一、 T 式举升机构的性能特点连杆复合式举升机构具有横向刚度好、举升转动圆滑平顺的共性,其中加伍德举升臂式多用于中型车,T 式举升机构由于举升力系数低、易于减小举升过程最大举升力,从而得到理想的油压特性,并使车厢底架、副车架及支承装置的受力情况得到改善,所以多用于中、重型自卸汽车上。

二、 举升装置及其评价指标举升力系数与举升装置系数(1)举升力系数 在自卸汽车设计中通常把举起单位额定载荷所需油缸的最大推力定义为升力系数,用K 表示。

K=G F 9F 9——油缸的最大推力G —举升装置所承受额定载荷 举升力系数是个表征举升机构力效率的参数。

通过对机构的力学分析(见图1)可得出:K=d b ca ..举升力系数K与机构的结构型式有关,通常直推式举升机构K 值在1~1.5左右;T式举升机构在1.5~2左右;加伍德举升臂式举升机构在2.4~2.8左右。

当然,在机构选型时K值不是唯一的指标,还需综合考虑横向刚度、机构质量利用系数、工作可靠性、平稳性、成本等方面的因素。

对同一种举升机构,K值与结构尺寸和机构的布置有关。

所以利用举升力系数可以对各种车型的举升机构进行综合比较与评价。

(2)举升装置系数对举升力系数的研究可以发现,用K 值进行评价的举升机构包括、油缸、举升三角臂、连杆和支架支铰等构件。

但在设计中,对车厢的考虑是以满足额定容积、整车轴荷分配、举升状态车厢后沿最小离地间隙等为设计条件。

在其他构件布置时,车厢位置(即a值)是作为不便参数考虑的,只有在K值达不到设计要求时再考虑调整,所以除车厢以外的举升构件是举升机构设计的主要研究对象,把这些构件称之为举升装置,以区别于包括车厢在内的举升机构。

自卸汽车举升机构设计概述

分类号编号烟台大学毕业论文(设计)T式自卸汽车举升机构设计The design of T- type column hydraulic car lift申请学位:工学学士学位院系:机电汽车工程学院专业:机械设计制造及其自动化姓名:学号:指导老师:2014年6月1日烟台大学.T式自卸汽车举升机构设计姓名:指导教师:2014年6月1日烟台大学摘要随着国民经济的增长,我国专用汽车市场进入了快速成长期。

2005 年专用汽车生产企业已经有 628 家,专用汽车品种已经达到 4900 多个,2005 年专用汽车产量达70 万辆,占载货汽车总产量的 40%。

作为专用汽车中一个分支的自卸汽车,陆续出现了多种多样的型式,其中最常见的是后倾式自卸汽车。

本文首先对自卸汽车国内外发展现状及设计内容作了相关的概述。

接着,按照自卸车举升机构的设计过程,完成了对机构的选型、机构的受力分析也计算、液压回路系统的设计与运动仿真分析。

关键字:专用汽车,自卸汽车,举升机构,运动仿真AbstractWith the national economic growth, China's auto market has entered a special rapid gro wth. 2005 Special Purpose Vehicle manufacturers have been 628, Special PurposeVehicle has reached more than 4900 varieties,2005 special vehicle production reached 700,000, Accounting f or 40% of total truck. As a Special Purpose Vehicle in a branch ofthe dump truck, has been found in a wide variety of types , of which the most common isBack ward curved dump truck.In this paper, firstly, I made a general about the auto unload vehicle design and itsdevelopment domestic and abroad. Then, according to the process of the design of lifting mechanism of dump truck, completed the analysis of mechanism selection, mechanism of stress analysis are also calculated, h ydraulic system design and motion simulation.Key words: Special Purpose Vehicle, Dump Truck, Lifting mechanism, motion simulation目录第一章绪论 (1)1.1引言 (1)1.2 国内外专用车辆的发展概况 (1)1.2.1 国外专用车辆发展概况 (1)1.2.2 我国专用汽车的发展状况 (2)1.3自卸车概述 (2)第二章自卸车举升机构选型 (4)2.1自卸车载重与车厢举升角的确定 (4)2.1.1自卸车载重 (4)2.1.2车厢举升角的确定 (4)2.2举升机构结构选型 (4)第三章自卸汽车举升机构的结构与设计 (7)3.1T 式举升机构运动与受力的解析计算 (7)第四章液压系统设计 (12)4.1确定系统方案 (12)4.1.1液压回路系统的设计 (12)4.2液压系统主要元件的性能参数计算与选型 (13)4.2.1举升油缸的性能参数计算与选型 (13)4.2.2液压油泵性能参数计算与选型 (14)4.2.3管路选择 (15)4.2.4油箱容积设计 (15)第五章T式自卸汽车举升机构的动力学仿真 (16)5.1 T式自卸汽车举升机构系统实体模型的建立 (16)5.2举升机构的动力学仿真 (18)5.2.1 模型导入 (18)5.2.2编辑模型构件 (19)5.2.3运动副建立 (19)5.3对三维模型进行运动仿真分析 (20)5.3.1设置运动仿真解算方案 (20)5.3.2仿真曲线输出。

自卸车举升机构的设计与分析

点布置在靠近车箱 的前部 ,但过于靠前会在一定的倾斜 角度 时导致 油缸行程 的增加。另外 ,B点位置靠前可以提高货箱

举 升机 构 要 保 证 车 箱 具 有 一 定 的 倾 斜 角 ,只 有 当举 升 角 举升时的横 向稳定性 , 有 利于提高车箱强度 。 C点是油缸 的上支点 , C点的位置布置偏上, 就会使 油缸 大于货物的安息角时 ,货物才能倾泻干净。针对细沙和石灰 石的使用, 我 们选 取 货箱 最 大倾 斜 角 为 4 5 。 。 2 . 2对 油 缸 活 塞行 程 的要 求

E点是连杆系与副车架的铰接 点, E点的位置将影响举升 建造纵深是指连 杆组合式举升机构在 自卸车车箱下部空 时是 否 省 力 。 间中所要求 的深度, 要求尽可能小, 机构紧凑, 降低车箱高度 , 0点是车箱 与车架 的铰接 点, 应将 O点的位置尽量靠近

提 高整 车稳 定 性 , 也 利 于 组 合 式 连 杆举 升机 构 的 总 体 布置 。 设 车箱 中心, 因此在满足轴荷要 求情况下, 应将货箱尽可能靠后

自卸车举升机构的设计与分析

蒋 宏 宇

( 沈 阳金 杯 车辆制 造有 限公 司重 型车设 计处

摘 要 关键词 自卸车 举升机构 中 图分 类 号 : U 4 6 9 设计 分析 文 献标 识 码 : A

3 . 2调 整 并确 定 各 点 的 位 置 通过 草 图的 绘制 , 各 点位置 已经 初 定但仍 需要进一 步调 整 。

载细沙和石灰石的 自卸车 , 整车轴距 3 5 0 0 , 货箱内部最大尺寸 性能及使用要求, 对车箱举升机构进行设 计优化 。

A点是油缸 的下支点 , 确 定 A点的位置时, 通常要考虑油 活塞的行程 , 尽可能的使 A点的位置靠近车箱的尾部, 但是 A

自卸汽车举升机构的机械及液压系统设计

自卸汽车举升机构的机械及液压系统设计AL-FENGHAI-(2O2OYEAR-YICAI)_JINGBIAN摘要自卸汽车是利用发动机动力驱动液压举升机构,将货箱倾斜一定角度从而达到自动卸货的LI的,并依靠货箱自重使其复位。

因此,液压举升机构是自卸汽车的重要工作系统之一,其结构形式、性能好坏直接影响自卸汽车的使用性能和安全性能。

本论文首先对自卸式汽车进行了说明,同时根据设计需要对液压系统进行了简要的阐述,并设计液压举升机构及液压系统。

液压缸是一种配置灵活、设计制造比较容易而应用广泛的液压执行元件。

尽管液压缸有系列化标准的产品和专用系列产品,但山于用户对液压机械的功能要求千差万别,因而非标准液压元件的设计是不可避免的。

本次毕业设计的主要内容集中于自卸汽车液压缸的机械结构和液压系统的设计,介绍了自卸汽车的整个工作原理以及举升机构的工作原理,按照设计的一般原则和步骤对液压缸的机械结构和液压系统进行了详细的设计计算,并对其附属部件也进行了合适的选择。

最终得到一整套符合要求的汽车自卸系统。

关键词:自卸汽车,液压缸机械设计,液压系统设计目录自卸汽车的作用 (1)自卸汽车的分类 (1)常见自卸汽车分类举例 (2)自卸汽车的举升机构 (3)自卸汽车的结构特点 (3)小结 (4)2液压系统设计 (5)液压概述 (5)2.1.1液压技术的发展 (5)2. 1.2液压传动 (5)自卸汽车液压系统设计 (6)2. 2. 1液压缸概述 (6)2.2.2液压系统原理图 (7)2.2.3液压系统图 (8)小结 (9)3液压缸结构设计 (10)液压缸结构设计的依据、原则和步骤 (11)3.1.1设计依据 (11)3.1.2设计的一般原则 (12)3.1.3设计的一般步骤 (12)液压缸基本结构参数及相关标准 (13)3. 2. 1液压缸的液压力分析和额定压力的选择 (14)3.2.2液压缸内径D和外径9 (16)3.2.3活塞杆外径(杆径)d (17)3. 2.4液压缸基本参数的校核 (18)液压缸综合结构参数及安全系数的选择 (19)3. 3. 1液压缸综合结构参数 (19)3. 3.2安全系数的选择 (19)液压缸底座结构设计 (21)3. 5. 1 缸筒设计 (23)3.5.2缸头和油口设讣 (26)活塞组件设计 (28)3. 6. 1活塞杆设计 (28)3. 6. 2 活塞设计 (30)3. 6. 3活塞与活塞杆的连接结构 (31)缸盖设计 (32)3. 7. 1缸盖材料和技术要求 (32)3. 7. 2缸盖的结构设计 (33)焊接强度及螺纹连接计算 (34)3. 8. 1焊接强度计算 (32)3. 8. 2缸盖螺栓连接强度计算 (35)小结 (35)4液压原件选择 (36)液压泵的确定 (36)阀类元件的确定 (37)4. 2. 1选择阀类元件应注意的问题 (37)4.2.2阀类元件的选择 (38)油箱的选择 (39)滤油器的选择 (39)管路的选择 (39)小结 (40)设计小结 (41)致谢辞 (42)参考文献 (44)1绪论自卸汽车的作用自卸车的出现是随着时代的发展,搬运工作已经不是人力可以解决的情况下,使自卸汽车乂称翻斗车(tipper, dump car),它是依幕发动机动力驱动液压举升机构,将货箱倾斜一定角度从而达到自动卸货的I」的,并依靠货箱自重使其复位的一种重要专用汽车。

基于虚拟样机的自卸汽车T式举升机构优化设计

Keywords: dump truck; lifting mechanism; virtual prototype; optimized design; generalized gradient algorithm

变量 优化前 优化后

表3第二次优化数据结果 单位:mm

DV_3

DV_5

DV_7

DV_8

DV_9

-I00

266

-128 4 742

165

-95

260

-140 4 670

240

3.3 T式举升机构优化前、后结果对比

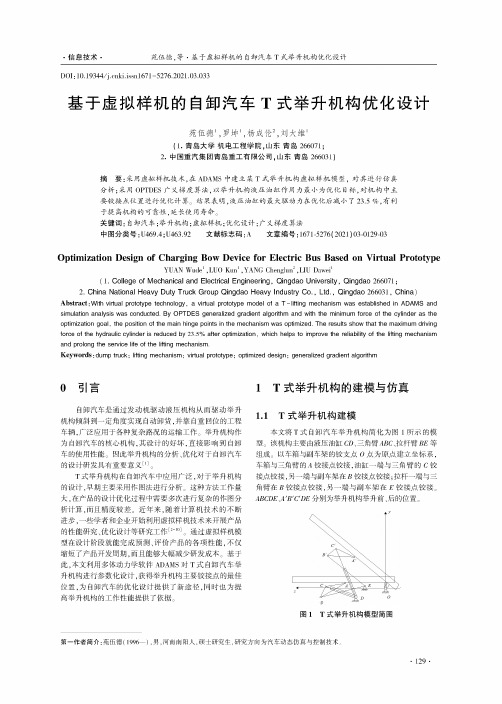

通过ADAMS/View软件的优化设计模块完成对自卸 汽车T式举升机构的优化设计,优化设计得到的结果值确 定了优化后T式举升机构各较接点位置坐标,优化前、后 举升机构中油缸驱动力的输出曲线如图4所示。

T式举升机构在自卸汽车中应用广泛,对于举升机构 的设计,早期主要采用作图法进行分析。这种方法工作量 大,在产品的设计优化过程中需要多次进行复杂的作图分 析计算,而且精度较差。近年来,随着计算机技术的不断 进步,一些学者和企业开始利用虚拟样机技术来开展产品 的性能研究、优化设计等研究工作[2-I0]。通过虚拟样机模 型在设计阶段就能完成预测、评价产品的各项性能,不仅 缩短了产品开发周期,而且能够大幅减少研发成本。基于 此,本文利用多体动力学软件ADAMS对T式自卸汽车举 升机构进行参数化设计,获得举升机构主要较接点的最佳 位置,为自卸汽车的优化设计提供了新途径,同时也为提 高举升机构的工作性能提供了依据。

0引言

1 T式举升机构的建模与仿真

自卸汽车是通过发动机驱动液压机构从而驱动举升 机构倾斜到一定角度实现自动卸货,并靠自重回位的工程 车辆,广泛应用于各种复杂路况的运输工作。举升机构作 为自卸汽车的核心机构,其设计的好坏,直接影响到自卸 车的使用性能。因此举升机构的分析、优化对于自卸汽车 的设计研发具有重要意义[|]。

自卸汽车举升机构设计概述(doc 31页)

自卸汽车举升机构设计概述(doc 31页)分类号编号烟台大学毕业论文(设计)T式自卸汽车举升机构设计The design of T- type column hydraulic car lift申请学位:工学学士学位院系:机电汽车工程学院专业:机械设计制造及其自动化姓名:学号:指导老师:2014年6月1日烟台大学.T式自卸汽车举升机构设计姓名:指导教师:2014年6月1日烟台大学烟台大学毕业论文(设计)AbstractWith the national economic growth, China's auto market has entered a special rapidgro wth. 2005 Special Purpose Vehicle manufacturers have been 628, Special Purpose Vehicle has reached more than 4900 varieties,2005 special vehicle production reached700,000, Accounting f or 40% of total truck. As a Special Purpose Vehicle in a branch ofthe dump truck, has been found in a wide variety of types , of which the most common isBack ward curved dump truck.In this paper, firstly, I made a general about the auto unload vehicle design anditsdevelopment domestic and abroad. Then, according to the process of the design of lifting mechanism of dump truck, completed the analysis of mechanism selection, mechanism of stress analysis are also calculated, h ydraulic system design and motion simulation.Key words: Special Purpose Vehicle, Dump Truck, Lifting mechanism, motion simulation烟台大学毕业论文(设计)目录第一章绪论 (1)1.1引言 (1)1.2 国内外专用车辆的发展概况 (1)1.2.1 国外专用车辆发展概况 (1)1.2.2 我国专用汽车的发展状况 (2)1.3自卸车概述 (2)第二章自卸车举升机构选型 (4)2.1自卸车载重与车厢举升角的确定 (4)2.1.1自卸车载重 (4)2.1.2车厢举升角的确定 (4)2.2举升机构结构选型 (4)第三章自卸汽车举升机构的结构与设计 (7)3.1T 式举升机构运动与受力的解析计算 (7)第四章液压系统设计 (12)4.1确定系统方案 (12)4.1.1液压回路系统的设计 (12)4.2液压系统主要元件的性能参数计算与选型 (13)4.2.1举升油缸的性能参数计算与选型 (13)4.2.2液压油泵性能参数计算与选型 (14)4.2.3管路选择 (15)4.2.4油箱容积设计 (15)第五章T式自卸汽车举升机构的动力学仿真 (16)5.1 T式自卸汽车举升机构系统实体模型的建立 (16)5.2举升机构的动力学仿真 (18)5.2.1 模型导入 (18)5.2.2编辑模型构件 (19)5.2.3运动副建立 (19)5.3对三维模型进行运动仿真分析 (20)5.3.1设置运动仿真解算方案 (20)5.3.2仿真曲线输出。

自卸汽车举升机构的快速设计计算概要

自卸汽车举升机构的快速设计计算(广西柳州运力专用汽车股份有限公司广西柳州 545007) 摘要:介绍了T式举升机构的快速设计方法:建立举升机构的数学模型,采用作图法对各铰点进行设计计算,并计算自卸汽车各必要参数。

关键词:自卸汽车举升机构计算 A Speedy Design and Calculation Method for Lifting Mechanism of the Self-discharging Vehicle MO Qing-huang (Guangxi Yunli Special Purpose Vehicle Co.Ltd., Liuzhou, Guangxi 545007,China) Abstract: Introduces the speedy design method for T-style lifting mechanism. Builds the mathematic model of lifting mechanism, calculates every hinged point by graphing method, and calculates all necessary parameters of self-discharging vehicle. Keywords: self-discharging vehicle; lifting mechanism; calculation 1、前言举升机构是自卸汽车的关键装置,它直接关系到自卸汽车的性能及整车布置。

举升机构设计计算十分重要,其可校核机构各点布置是否合理,是否有很好的动力性。

本文阐述利用作图法快速设计计算举升机构各点受力大小及自卸汽车各必要参数。

2、自卸汽车举升机构快速设计计算 2.1举升机构工作原理自卸汽车举升机构的工作原理如图1所示。

该机构由车箱、拉杆(CE)、三角板(ABC)、油缸(BD)及底架组成。

T型自卸车举升机构的设计和计算软件开发

T型自卸车举升机构的设计和计算软件开发1 前言举升机构是自卸汽车的关键装置,它直接关系到自卸汽车的性能及整车布置。

举升机构设计计算十分重要,其机构各点布置是否合理,直接影响自卸车使用性能。

传统自卸机构设计多采用利用CAD制图软件绘制自卸机构从零度到最大举升角各角度下机构的运动状态,再测量机构尺寸手工计算各点受力,这种方法不仅要花费大量时间,而且要调整任何一各(各字是否该删去?)参数都需要重新绘图计算,极不方便容易出错效率低(不太通顺)。

随着计算机的发展,如果利用程序语言开发出专业软件,将大大提高工作效率,降低设计成本和三包费用。

市场有同类软件售价9800元,但其不能输出数据表和打印机构各点受力曲线。

(这部分内容也不合适放在文章中)本软件能够计算出了(出了是否该删去?)举升机构各点在不同的举升角度下的坐标、受力等基本数据和举升机构的总体参数、液压缸的特性等等。

调用EXCEL软件,利用其图表和光滑曲线等形式输出数据,更便于对机构运动的理解和相零(邻)部件选型设计。

2 举升机构设计[1](此处[1]是否改为上标?)2.1 方案的选择自卸汽车举升机构分为两大类,即:直推式举升机构和连杆组合式举升机构。

它们均采用液体压力作为举升动力。

2.1.1 直推式举升机构利用液压油缸直接举升车厢倾卸。

该机构布置简单、结构紧凑、举升效率高,但液压油缸工作行程长,因此,一般要求采用单作用的2级或多级伸缩式套筒油缸。

另外单缸系统其横向刚度不足,系统倾卸稳定性差,还存在工作寿命短(这句话是否该改一下?我觉得前顶自卸车不存在寿命短的问题)、成本高等缺点。

2.1.2 连杆组合式举升机构具有举升平顺、油缸活塞的工作行程短、机构布置灵活等优点。

该机构又分油缸后推式和油缸前推式两种:油缸后推式机构举升力系数适中,结构紧凑,但各部件布置集中在后部,车厢底板受力大,适用于中型自卸汽车;油缸前推式又称“T”式举升机构,其举升力系数小、省力、油压特性好,适用于重型自卸汽车。

自卸车举升机构的设计与分析

自卸车举升机构的设计与分析作者:蒋宏宇来源:《科教导刊·电子版》2013年第01期摘要根据使用要求确定举升机构的结构及参数,通过计算机对该结构进行设计及分析,最终完成设计。

关键词自卸车举升机构设计分析中图分类号:U469 文献标识码:A自卸车举升机构是自卸车上的核心机构,设计时既要考虑机构运动,又要考虑机构强度。

现在开发一款主要针对装载细沙和石灰石的自卸车,整车轴距3500,货箱内部最大尺寸4000€?100€?00,整车最大装载质量10500Kg。

为满足整车性能及使用要求,对车箱举升机构进行设计优化。

1举升机构结构的形式杆系倾卸式一般是由三角臂、副车架和车箱等构成的连杆机构与油缸组合而成以实现车箱的倾卸功能。

本车采用比较常用的油缸前推连杆组合形式,其布置灵活并能使油缸行程成倍放大,举升力系数小省力,油压特性好。

2举升机构整体参数的初步选取2.1车箱倾斜角的要求举升机构要保证车箱具有一定的倾斜角,只有当举升角大于货物的安息角时,货物才能倾泻干净。

针对细沙和石灰石的使用,我们选取货箱最大倾斜角为45€啊?2.2对油缸活塞行程的要求油缸活塞行程应尽可能小,以利于缩短倾卸时间,提高工效,降低油缸的制造成本,减轻机构的质量。

油缸行程580mm2.3对建造纵深的要求建造纵深是指连杆组合式举升机构在自卸车车箱下部空间中所要求的深度,要求尽可能小,机构紧凑,降低车箱高度,提高整车稳定性,也利于组合式连杆举升机构的总体布置。

设计车箱纵梁高度120mm,主车架纵梁高度240mm,副车架高度120mm,总高度和为480mm。

举升机构建造纵深L2.4对举升油缸的要求因车箱不断倾斜,装载货物随之卸出,所以车箱启动时的举升力最大,通常要求活塞以尽可能小的举升力来启动车箱,以利于减小举升机构的体积和重量。

暂定参数:油泵额定工作压力=20Mp,需要油泵的最小理论流量=40L/min;活塞推力F=40t;油缸缸径=160mm;油缸行程=610mm。

自卸汽车举升机构的设计

让自卸汽车举升更便捷-独特的设计自卸汽车是货运行业中的重要组成部分。

但是,在装卸货物时,

往往需要将自卸箱体抬高,以便于货物的顺利卸下。

因此,自卸汽车

举升机构的设计显得尤为重要。

本文将介绍一种全新的设计方案,让

自卸汽车举升更加便捷。

该设计方案的核心在于将自卸汽车举升机构集成于车身底部。

这样,在需要使用举升机构时,只需将车辆停在举升区域,便可以通过

遥控操作将举升支架自动伸出。

之后,只需轻松的将自卸箱体卸下即可。

该设计方案的优点显而易见。

首先,它可以避免在使用传统举升

机构时需要单独设置卸货区域,节省了重要的空间资源。

同时,集成

在车身底部的举升机构也可以避免传统举升机构闪烁的问题,提高了

操作的安全性和稳定性。

该设计方案还有一个非常实用的功能,那就是可以通过遥控来控

制举升机构的伸缩。

这就意味着,在需要举升时,操作人员可以在自

卸汽车旁边远程操作举升机构,并可以通过遥控器精准控制举升机构

的伸缩速度和高度,大大提高了操作的便捷性。

总的来说,该设计方案的优点显而易见,无疑将会成为未来自卸

汽车举升机构的趋势。

本文建议对该设计方案的应用进行更进一步的

研究以及推广,以便更多的企业可以享受到它所带来的便利与实用性。

基于遗传算法的自卸汽车T式举升机构优化设计

中 图分 类 号 :4 3 9 U 6 .2

^ . 】L .L .

文 献 标 识 码 : A

U 刖 旨

自卸 汽车 是 以发动 机为 动力 , 经变 速器 取力驱 动 液压 倾斜 装 置使 车厢举 升 , 而 实现 自动卸 货 。因 从 其短 途卸 载方 便 , 动力性 、 动性 均较好 , 与装 载机 , 式输 送 机 , 机 可 带 吊车 等 机具 配 合提 高 生 产 效率 而 被

( ,: … X , 。 。 , 9 ) 。

车箱与 货物 合质 心 G位 置 在总体 设计 中已确定 。 G点 的坐标 为 ( l c ) 设 c ,2 。

作 者筒 介 : 林 林 (9 7一), 。 南 洛 阳人 , 士 ; 锐 良( 9 6一) 男 . 南 洛 阳人 。 崔 17 男 河 硕 徐 16 。 河 副教 授

广泛 应用 。

自卸 汽车 一般 是 在 相 同装 载质 量 的 载 货 汽 车底 盘

上 改装而 成 , 设计 核 心是举 升机 构 。 目前 国内 自卸 汽 其 车的举升 机构 主要 有 T式 、 F式 和 D式 三种 。T式 举 升 机 构 ( 图 1 由车厢 。 见 ) 拉杆 , 角臂 , 升油 缸 与 副车 架 三 举 等 组成 , 于 液 动六杆机 构 , 属 具有 良好 的行 程放 大 作 用 , 广 泛用 于 中、 型 自卸 汽车 。传统 的举 升机 构设 计 方 法 1 重 . 车厢;2 . 拉杆;3 . 三角臂;4 . 举升油缸;5 . 副车架 是 采用 “ 图 法 ” 效 率 低 且 精 度 差 。 近 年来 利 用计 算 作 , 围 1 T型举升机构简围 机 编制优 化 程序进 行设 计 的一些 方 法 , 算 精 度 得 到 了 提 高 … , 是 传 统 优 化方 法 存 在 结 果 依 赖 于初 计 但

自卸汽车举升机构的机械及液压系统设计

自卸汽车举升机构的机械及液压系统设计1.机械系统设计:机械系统主要由举升臂、支撑杆、转动轴等部件组成,其设计主要考虑以下几个方面:(1)结构设计:自卸汽车举升机构采用多节臂伸缩式结构,一般由两节臂或三节臂组成。

臂的材料要求高强度、轻量化,一般采用高强度钢材,通过杆件之间的螺纹连接和液压缸的作用实现伸缩。

(2)稳定性设计:为了保证工作时机械系统的稳定性,举升臂的结构要具有足够的刚性和稳定性。

同时,支撑杆的设计也需要考虑稳定性,在各个工况下保证车厢的牢固。

(3)转动设计:机械系统需要考虑转动轴的设计,转动轴需具备足够的强度和可靠性,能够承受车厢的重量和转动力矩。

同时,转动轴还需要设计相应的轴承和密封装置,以保证转动的平稳和密封的可靠性。

2.液压系统设计:液压系统是自卸汽车举升机构的重要组成部分,主要由液压泵、液压缸、油箱、控制阀等组件组成。

液压系统设计主要考虑以下几个方面:(1)液压泵设计:液压泵的选用需要满足工作压力和流量的要求。

一般采用齿轮泵或柱塞泵,根据实际情况选择合适的类型和型号。

(2)液压缸设计:液压缸是完成举升和倾斜动作的关键部分,需要考虑活塞和缸体的尺寸、材料和密封方式等。

同时,还要考虑液压缸的工作压力和力矩,确保能够承受车厢的重量。

(3)油箱设计:油箱的设计需要考虑油液的容积和散热问题,要保证油液能够充分循环和散热,以保证液压系统的正常工作。

(4)控制阀设计:控制阀用于控制液压系统的流量和压力,通过控制阀的开启和关闭,实现举升和倾斜动作。

控制阀的设计需要考虑流量的大小、压力的稳定性和控制的精度。

综上所述,自卸汽车举升机构的机械及液压系统设计需要综合考虑结构的稳定性、可靠性和操作的精准性,确保机械系统能够承受重载和持续工作,液压系统能够稳定工作并满足需要的力矩和动作要求。

设计过程中需要进行力学分析、材料选择、密封设计等方面的计算和评估,通过合理的设计使得举升机构能够安全、高效地工作。

211-自卸车T式举升机构受力点分析

自卸车T式举升机构受力点分析摘要:根据油缸T式连杆放大式举升机构在举升过程中各构件的运动特点,运用三角函数和方程相结合的方法建立了举升机构运动学分析数学模型,为自卸汽车T式举升机构运动学分析,性能评价及合理设计提供了理论基础关键词:自卸车 T式结构受力分析1 前言前期售后服务反应我们厂中顶车格尔发的一款底盘,客户在卸货时,前端翘头,现对三角臂及其后翻转座处进行受力分析,为以后对主车翘头研究作为理论依据。

油缸T式举升机构在自卸汽车中是一种常用的举升机构,它实际上是一种演化形式的四杆机构。

由《机械原理》可以得知,分析设计四杆机构的方法有解析法、作图法、试验法等等,本文运用解析法和作图法进行计算。

2 机构原理自卸汽车的车厢要完成举升、中停以及降落等动作, 其运动过程的实现是靠液压系统控制的三角臂组合式液压举升机构来完成的。

如图1所示, 三角臂A B C 为一个整体, 其C点与车厢底架铰接; B 点与油缸OB 铰接, A 点与拉杆A D 铰接。

O 点、D 点固定在中横梁的油缸支座上。

当油缸OB 进油腔通入压力油时,OB 伸长使三角臂绕A 点转动;同时, 由于有拉杆A D 的作用, A点又绕D 点转动。

于是, 上述两个分运动就构成了三角臂的复合运动。

图1 举升机构运动示意图3 机构受力分析三角臂A B C 作为一个独立体系, 它受到三个力的作用: 油缸OB 产生的推力f; 拉杆A D 产生的拉力f1; 车厢对三角臂的反作用力f2。

拉杆A D 及油缸OB 均为二力杆件, 因此, f 及f1的方向均可确定(如图1) , 二力交于R 点, 根据平面力系汇交原理, 则f2必过R 点。

而且, f 与f1、f2的合力f ′大小相等, 方向相反4 机构受力计算公式推导及演算实例建立如图1所示的直角坐标系, 以翻转轴支点K 为坐标原点。

根据自卸车结构及布局可得各点坐标分别为:K(0, 0) D(1988, 61) O(2228, -143)又已知:AB 长l AB= 245mm,B C 长l BC= 810mm AC 长l AC= 955mm ,AD 长l AD= 1480mmck′长l ck′=2342mm,k′k长l k′k= 146mm图2 以翻转轴支点K 为坐标原点建立坐标系且k′k⊥ck′。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T式腹举自卸车举升机构的设计

作者:张忠荣简中强张永祥黄建根文章来源:贵州航天凯山特种车改装有限公司万向集团发布

时间:05-30

新浪微博QQ空间人人网开心网更多

图1 T式腹举自卸车举升机构示意

作为低吨位自卸车领域中应用最为广泛的T式腹举自卸车,举升机构是其设计的关键。

采用专业“举升机构分析系统”软件对举升系统的四连杆机构进行计算,并根据计算结果建立三维数字模型,同时用有限元分析软件对设计机构进行分析,可确保举升机构设计可行且强度满足要求。

自卸车按举升方式可分为腹举式、前举式和侧举式。

T式腹举自卸车是腹举式的一种,其主要特点在于采用油缸前推式三角放大机构实现对货厢的自卸。

相比较而言,腹举式具有结构紧凑,成本较低,且相同底盘下货厢设计装载量更大等优势,故腹举自卸车在4~40 t低吨位自卸车领域得到广泛应用。

T式腹举自卸车如图1所示,举升机构主要由三角臂、拉臂和举升油缸等组成,与货厢、副车架及液压系统组成举升系统。

举升机构是T式腹举自卸车设计的关键。

图2 举升机构分析图

举升机构理论分析

进行T式腹举自卸车举升机构设计,必须确定载荷。

首先应对举升质量处于任意举升角度时的油缸推力和各构件的受载情况进行分析计算,然后对计算结果进行比较,取最大值作为各构件强度计算的依据。

图3 举升机构O点坐标系图(单位:mm)

对在任意举升角度时进行分析计算,求得任意举升角的油缸推力FEC和拉杆内力FBB。

理论分析过程中,我们设定举升机构的举升质量为30 t,最大举升角52°,根据车厢的结构尺寸作机构简图,如图2所示。

具体求解步骤如下:

1.求举升角为θ时A、G、B和C点的位置坐标

建立坐标系,原点选在车架与副车架的铰接点O。

先求三角臂与车厢铰接点A和举升质量质心G的坐标。

图4 载荷为40t时,举升机构主要技术参数设置

由下式可得A点坐标:

由下式可得G点坐标:

由下式可得B点坐标:

由下式可得C点坐标:

2.求直线BD和CE长度

整理得

整理得

3.求BD和CF 交点F的坐标

由式(7)、(8)求解,可解得F点坐标(XF,YF),求点O至直线FA的距离DOFA

4.取车厢为独立体,由

5.求B点到CE的距离DBCE,B点到FA的距离DBFA

6.求任意举升角的油缸推力FCE

取三角臂A、B、C为独立体,得

根据不同的举升角度,即可求出相应的FCE值,作为设计校核的依据进行结构设计。

图5 载荷为40t时,举升机构主要技术参数计算结果

举升机构软件计算分析

采用自卸车计算分析软件进行分析计算,分析计算步骤如下:

1.四连杆机构布置

T式腹举自卸车举升系统的关键技术是确定四连杆机构相互位置关系,根据《专用汽车设计》对T式腹举自卸举升机构设计原理,结合底盘型号为

CQ3253TMG324TLT52A型的T式腹举自卸车进行结构分析。

图6 载荷为30t时,举升机构分析系统参数设置

(1)根据该型号底盘结构,将O点建立在底盘距离后桥中心1 320 mm,距车架上表面138 mm位置设置O点坐标,以O点坐标建立坐标系,如图3所示。

(2)三角臂A、B、C点的位置关系到油缸推力、拉臂及底板骨架上铰点、三角臂在车厢底板与底盘间安装空间大小以及各机构受力情况,根据专用汽车中T式自卸举升机构设计原理以及目前市场大量使用的三角臂总成结构尺寸情况,设定三角臂A、B、C点的位置尺寸关系为:AB=1098mm,BC=866mm,AC=317mm。

图7 载荷为30t时,举升机构主要技术参数计算结果

(3)根据结构空间要求,结合原设计技术状态,优化分析O2、O3及B点的坐标布置,最终选取O2(2 185mm,161mm)、O3(2405mm,-30mm)、B(2825mm,200mm)。

(4)根据上述各点的确定,通过作图法可求得拉杆AO2长度L=1739mm。

图8 三维建模状态

2.举升机构软件计算

根据上述各点设置情况,采用“自卸车举升机构分析系统”进行分析计算,将上述各参数输进分析系统中设定位置。

按计算载荷为40t,油缸直径φ220mm,拉杆长度1739mm进行机构计算,计算结果见图4、图5。

在数据代入计算过程中,系统提示“最高油压超过16 MPa、油缸行程太大”。

此结果表明,代入参数不符合设计要求,需要进行参数调整。

本文为便于阐述利用分析软件进行参数化设计,故只调整载荷计算。

将载荷为30 t,油缸直径φ220 mm,拉杆长度1 739 mm,代入分析系统进行计算,计算结果见图6、图7,则不再有不符合设计要求的信息提示,优化结果满足要求。

根据此分析系统,计算结果可生成油压特性曲线图、拉杆受力曲线图、液压缸受力曲线图、C点与车厢底板距离曲线图、有效举升力曲线图、有效举升力曲线图及车厢支座受力曲线图等参数曲线,此文不予表述。

图9 拉杆受力分析状态

四连杆机构布置三维建模

根据四连杆机构布置情况,结合举升机构计算数据,对四连杆机构及自卸车相关机构进行三维建模设计,以验证机构布置的合理性、机构运动的协调性及机构是否存在干涉情况。

若在验证过程中发现问题,应及时调整设计参数,并经分析系统验证可行。

具体建模过程为:根据计算结果以A、B、C三点位置关系设计三角臂结构,建立三角臂的三维模型;根据A和O2点位置关系设计拉臂结构,建立拉臂的三维模型;根据O3、O2和O点的位置关系确定举升油缸、拉臂和后翻转座的位置。

按以上数据建立的货厢及举升机构数字模型见图8。

图10 三角臂受力分析状态

关键部件有限元分析

根据建立的数字模型,采用三维软件自带的有限元分析软件分别对拉杆、三角臂及支座等关键受力部件进行计算分析,以验证设计机构的强度及可靠性。

按照上述结构设计,计算出拉杆上油缸最大力F1=80t,三角臂上油缸最大推力F2=60t,底板支座最大力F3=50t。

按此进行计算分析,计算结果分别如图9、图10及图11所示。

图11 底板支座受力分析状态

从计算结果可以看出:

拉杆最大应力σmax=490 MPa,最大应力是模型尖角处产生的应力集中。

我们可不考虑尖角处的应力集中,则从分析结果可以看出,主要应力在150~200 MPa之间。

拉杆材料选用Q345钢,其σs=345 MPa,则拉杆的安全系数约为n=1.7~2.3,强度满足要求。

三角臂的最大应力为σmax=220MPa,忽略尖角应力集中,主要应力在66~110MPa之间。

三角臂材料选用Q235A,其σs=235MPa,则拉杆的安全系数约为

n=2.1~3.5,强度满足要求。

底板支座的最大应力为σmax=310MPa,忽略尖角应力集中,主要应力在90~120MPa之间。

拉杆材料选用Q235A,其σs=235MPa,则拉杆的安全系数约为n=2.1~3.5,强度满足要求。

结语

在T式腹举自卸车设计过程中,采用人机互换的形式,利用专业自卸车举升机构分析系统,能够比较直观地对自卸车举升机构进行参数化及优化设计,并可灵活改善机构的受力状况。

通过此分析系统辅助,可减少大量的计算工作,缩短设计开发周期。

在利用专业分析系统软件的同时,利用优化结果,通过三维软件建立举升机构三维模型,验证了机构布置的合理性、机构运动的协调性及干涉情况,并利用三维软件自带的有限元分析软件对关键部件进行计算分析,保证了设计机构的安全性、可靠性,为精益设计及产品试制奠定了坚实的基础。