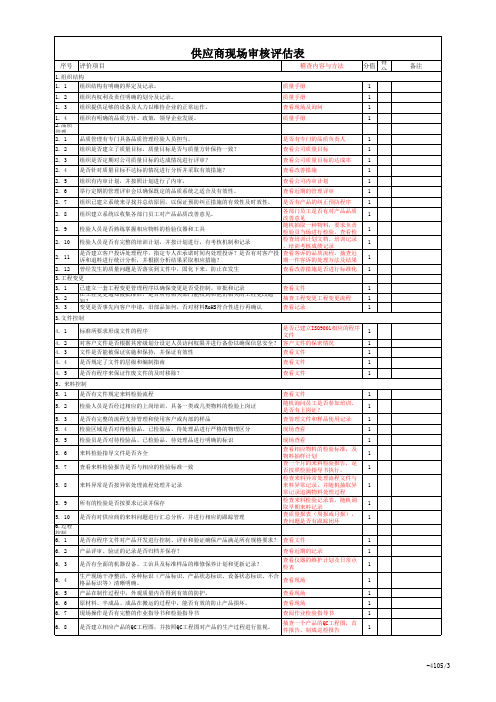

供应商现场评审表(适合电子行业)

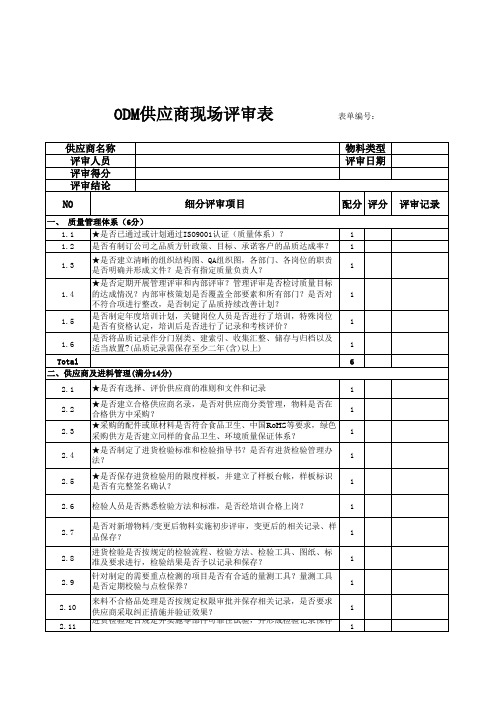

ODM供应商现场评审表

2

3.2

★是否每个工站和制程都有作业规范SOP,是否遵守了作业规范文 件,现场作业规范文件是否有效和适用?作业员操作是否符合SOP?

2

3.3

是否建立首检、线检、巡检制度,是否按规定要求对过程参数和有 关质量特性设置监测点进行监测并记录。

1

3.4

员工是否了解并掌握了正确的操作方法和工序要求,是否接受了必 要的培训,特殊、关键岗位人员是否具备上岗资格证或考核记录?

1

否决项

★是否存在成品没有检验、成品检验不合格违规放行或成品检验关 键数据造假等现象?

否决项

★是否发生不合格品管理混乱、成品与不合格品无法区分、不合格 品未按不合格品程序处理直接流入下一工序等现象?

Total

9

加分项(满分5分)

项目

关注点

质量信誉

2年内获得过“质量信得过单位”荣誉称号及省优,省先进、质量诚 信企业等其他审核组认可的加分项。

1

能力认证

是否有额外资格认证证书如通过TS16949、有国家认可实验室、参与 标准制定等其他审核组认可的加分项。

1

精益生产 是否有开展精益生产或6西格玛管理。

1

优秀客户

内销客户群是否有美的、九阳、苏泊尔、惠而浦、西门子等大型家 电企业。

1

可靠性

建立了零部件可靠性评价体系并开展可靠性增长设计和可靠性评价 。

1

3.5

现场是否定置管理标识,不合格品、合格品、待检品、在制品是否 有明显标识并作必要隔离,是否进行了必要的5S管理?

1

3.6

过程发生异常或不合格时,是否有应急处理措施和标准,并按标准 实施,是否采取了纠正和纠正措施。

1

3.7

不良品维修后是否重新经过检验?判定批量不良的是否对之前生产 的产品进行标识隔离?

供应商现场审核评分表(详细)

是否有制定质量控制计划?(如QC工程图)

是否有试产程序? 量产程序?

有否用良品/不良品去验证量规、测试仪器及工装的定向性?

得分比例

4.文件控制 NO 1 2 3

审核内容

是否已制订了文件和资料控制程序?外部/内部文件是否有专人管理?是否有专门的文控中 心进行管理?内外部文件是否分开管理?

差

评分标准

一般 合格 优

品质目标有无细分到具体部门,是否有达成?

客户满意度如何体现?有无获得客户奖项?

第1页

共11页

6 7 8 9 评价

公司是否有进行产品及制程的检验、测试、监控、查核等作业?

在产品实现中,有相关的检验、测试、监控、查核等作业,且每一作业都有详细 的WI=3分;在产品实现中,对需要监控的过程缺少相关的检验或查核等作业=2 分;在相关的作业中,WI描述不清楚,缺乏指导性=1分;无检验、测试、监控、 查核等作业=0分。 有年度内审计划每年内审次数≥2次且有管理评审会议记录和有结案落实报告整个 过程闭环=3分;管理评审无会议记录或无闭环过程不超过2分;无内审计划或内审 频率低1分;未进行内审0分 有专门的ts和cs组织来提升品质服务,且有具体案例支持3分;没有TS、CS组织提 升品质服务1分。 有PPM统计分析文件系统且DPPM<=目标值=3分;有PPM统计分析文件系统但DPPM 大于1倍目标值,小于2倍目标值=2分;有PPM统计分析文件系统但DPPM大于2倍目 标值,小于3倍目标值=1分;无PPM统计分析文件系统=0分 总分 27 得分

是否向员工提供客户满意度的培训?用什么方式?

是否对培训效果进行考核并作为再培训计划和奖罚的参考?

相应的培训有否达到康佳期望值?

有否年度引进计划?有否制定年度培训计划?(包括培训费用/时间按排/培训对象/层 次)?有否培训记录和考核记录?相关品质及关键岗位员工有否上岗证?

供应商现场评审表

4次

>4次

3.生产工艺制程

序号

评审项目 描述

评审项目内容

有完善作业指引且完全实施

3.1

各生产工序有严格的作业指 有标准但实施不完善

引或方法

标准不清晰且实施有缺失

关健工位缺失或漏设

完全按要求进行挑选和考核

3.2

修理员是否经过严格资格认 有标准但实施不完善

证和定期考核

无标准或实施有缺失

生产控制

未实施

修理是否有明确的规定,包 完全按要求实施并保留记录

专人负责客户资料的接收但无专人更新及管理

未设立专门人员负责管理

设立专业工程人员对客户资料进行评审,转化工程资料并反馈跟进问题点

2.14

质量控制 客户资料评审及问题点反馈 设立专业工程人员对客户资料进行评审,转化工程资料但无问题点处理程序

设立专业工程人员对客户资料转化工程资料但无客户资料评审及问题点处理程

有培训考核但不完整

指导与监管

有培训无考核

无

有培训/考核/现场监督

2.4

工程师/技术员/IE/维修人 有培训考核但不完整 员/技术员资格与考核要求 有培训无考核

无

有检验规范和管控方法并完全实施

对原材料建立来料质量检验 有检验规范但实施不完全

2.5

规范,特别是关健核心部件

。

规范有缺失或不全且实施检查不到位

1.9

能否准确提供报价分析表 B.大多能提供,但不详细

C.只能提供部分成本数据

D.不能

A.有定义及添加标识或产品本身明显特点

B.产品自身明显特点

1.10

产品可追溯性

C.无明显特点,有标识但不易区分或保留

售后服务

供应商现场评审表01

No.

配分

供应商自评宝丰评分

审核意见

1.1系统管理

1公司是否通过权威机构的ISO9000及ISO14000认证?

22组织机构健全,部门职责清晰,有文件化的业务流程图和职责分工。

23有正式的文件化的“质量改进程序”?2

1.2质量目标

1质量可测量?包含过程及出厂合格率、顾客满意度、交付及时率及顾客关注的质22质量目标是否分解到相关职能单位并有实施方案?

2配分得分

3对质量目标的达成情况是否定期进行统计和分析?214

4质量目标是否能够按照实际情况进行更新?22.1文件控制

1文件层次是否清晰合理?(质量手册、程序文件、作业指导书、记录等)22质量文件在发布前是否有被授权人进行的审阅和批准?23现场所使用文件的版本是否为当前的最新版本?

2配分

得分

4所有的无效文件是否能得到及时回收以防误用?

25电子文件的版本,标识,存储和发放能够得到有效的控制?23.1能力意识

1直接从事质量工作的人员比例是否达到5-10%22关键岗位(如:质量、工艺等)人员的职责是否清晰?

23对生产线特殊岗位和关键岗位人员是否进行资格评定?24对于所有影响产品质量的岗位是否设立了岗位职责要求23.2培训

1是否制定了全年的培训计划?

2配分

得分

2培训记录是否被有效保存和保护23是否对培训效果进行定期的评价和改进24.1合同评审

小计

小计

2

文件控制

3

人力资源

供应商现场评审检查表

审 核 内 容

1

系统管理

审核项目

小计。

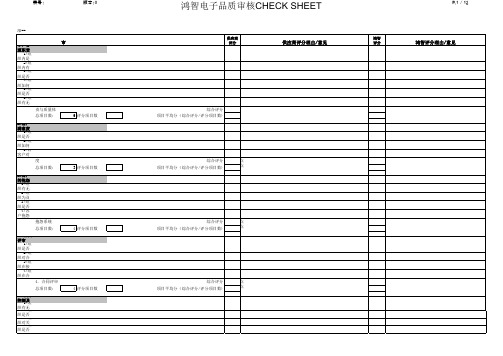

供应商现场审核表

供应商 评分

供应商评分理由/意见

鸿智 评分

鸿智评分理由/意见

点

点 点

点 点

点 点

表号:

版本:0

鸿智电子品质审核CHECK SHEET

供应商 评分

P.2 / 6

审 核 项 目

5)组织有无程序对所有的设计变更进行明确规定,包括变更前后的确认、承认、文件变更。 6)组织进行设计变更时有无得到顾客的书面承认、顾客免除书面承认时是否得到顾客书面的明确答复。 7)组织对设计的信赖性确认(实际测试,市场信赖性确认)有无实施。 8)组织内部是否有专业的信赖性实验室或依赖外部有资格的实验室实施信赖性的实验。 9)组织内部的信赖性实验人员是否有取得资格的认定。 10)组织内部的信赖性实验的设备是否满足实验的要求和获得校正且有效。 11)组织内部的信赖性方法是否明确是否满足国际标准的要求。 5.设计控制及信赖性 总项目数: 11 评分项目数 6.文件和资料控制 1)组织的文件和资料在发布前是否由授权人员审批其适用性。 2)组织如何识别最新版文件,并确保最新版文件及时、有效地发布到各有关部门。 3)组织有无将顾客特殊特性要求在文件和资料上进行明确的规定。 4)组织如何识别和管理失效和作废的文件和资料,对已失效/作废的文件有无及时撤出并进行适当的标识。 5)组织如何确保当顾客的技术规格/图纸变更时对其进行及时评审,并及时对内部文件和资料进行变更及发布。 6)组织对影响产品的技术规格或图纸变更时,有无针对更改的要求通知顾客并取得顾客的承认后实施。 7)组织是否对变更后的技术规格或图纸,及时的配布到客户的相关部门并保留记录 8)组织有无对控制文件进行适当的修订或更新。 9)组织对文件和资料的更改是否由原审批部门进行审批,变更的内容及其履历是否明确。 6.文件和资料控制 综合评分 总项目数: 9 评分项目数 项目平均分(综合评分/评分项目数) 7.采购及供应商管理 1)组织对已承认供应商的管理方法及范围是否明确。 2)组织的制品上使用的材料是否满足有关国家(制造国及销售国)的法律、法规。 3)组织是否对供应商有具体的评价标准和方法并实施 4)组织是否对品质较差的供应商进行重点的管理和指导,改善是否有效。 5)组织有无定期对供应商进行必要的质量体系的评价和指导。 6)组织有无要求供应商建立100%的交付管理体制,并对其交付状况进行评价。 7.采购及供应商管理 综合评分 总项目数: 6 评分项目数 项目平均分(综合评分/评分项目数) 8.顾客提供产品的控制 1)组织对顾客的提供品(包括模具、设备、文件、人员)接收时是否进行验证。 2)组织是否按照客户的要求或组织制定标准对顾客提供品进行保管和管理。 3)组织对顾客提供品的遗失、损坏等、或在使用上出现问题有无进行记录,并向顾客进行报告。 8.顾客提供产品的控制 综合评分 总项目数: 3 评分项目数 项目平均分(综合评分/评分项目数) 9.产品标识和可追溯性 1)组织有无制订从材料接收到出货的全过程中的制品(包括成品,半成品,材料)的识别程序。 2)组织在工程中是否存在无标识或标识状态不明确的产品。 3)组织如何对纳入的材料进行追溯,其记录是否容易追溯。 综合评分 项目平均分(综合评分/评分项目数)

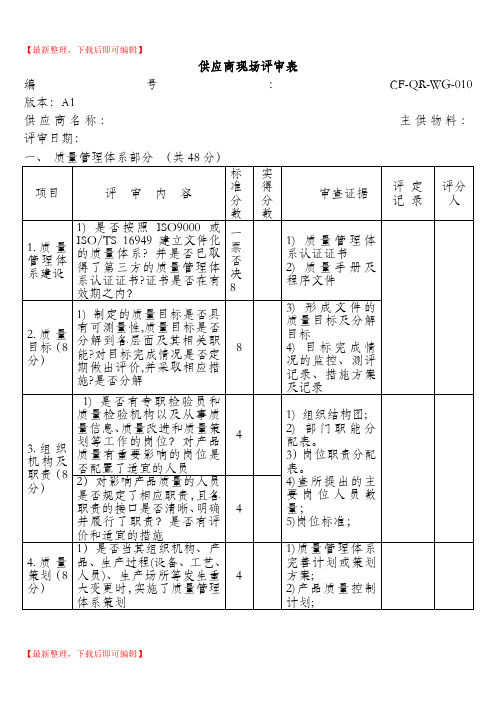

供应商质量管理现场评审表

进料管控

来料是否检验?

A全部 B部分C不检

来料检验有无相应标准,如质保书/化验报告等要求

A齐全 B较齐全C无要求

检验后是否作记录、标识、隔离

A齐全B部分有C无要求

不合格品处置是否有规定,否有相应的检验人员

A足够B有但不足 C无专职

是否有工艺/作业指导书

A全有 B部分有 C无

评审人: 时间:

《供应商质量管理评审表》使用说明

1.本评审表用于定期现场评审使用,作为供方日常评价记录,评审项目共计25项;

2.评审结果为A得4分,结果为B得2.5分,结果为C不得分;

3.评审得分:70—80为C级,80—90为B级,90分以上为A级,

4.事业部供应负责人相互交叉打分,实施末尾淘汰制度。

A全有B部分有 C无

检验器具

是否配备与生产适应的检验器具

A全有 B部分有 C无

器具是否有定期校准、检定及记录

A全有 B部分有 C无

器具是否有台账,且管理器具使用是否有书面规定

A全有 B部分有 C无

纠正措施

不合格品处理是否记录

A全有 B部分有 C无

不合格原因分析是否有记录

A全有 B部分有 C无

不合格纠正措施是否有实效

现场质量管理评审表

QG/JFY.60-07-72-10 NO

项 目

评 审 结 果

基

本

要

求

是否建立了质量体系

A有 B部分有 C无

是否有物料定置区域

A全有 B部分有 C无

5S管理效果如何

A全有 B部分有 C较差

技术文件是否有效、受控

A全有 B部分有 C无

员工培训是否有计划/措施

供应商现场评审表(精编文档).doc

5、控制计划及检验记录

2)是否有按控制计划或规程要求首、抽、巡检。是否对关键和主要特性着重监控,过程能力指标怎样。

4

3)是否对特殊过程、关键过程实施有效监控,控制有效性如何(包括人员、设备、材料、参数、环境)

4

3)最终检验和型式试验(12分)

1)是否有制定最终检验规程,规程与技术文件是否一致。是否关注到了产品特性,涉及让步放行的产品有没有经授权人批准

1)是否对过程中发现的和最终的不合格产品实施了标识、隔离、评审和处理和返工返修品是不是有重新确认是否合格

4

现场查看

不合格品处理记录

2)是否对不合格及外部反馈的不良品进行原因分析,采取必要的纠正预防措施,防止再发生。

4

纠正预防措施单,8D报告

4)标识和可追溯性(8分)

1、重要、关键零件是否实行全过程(材料、加工、装配、发货)的批次管理,其记录是否能够在规定期限保存

4

4.质量策划(8分)

1)是否当其组织机构、产品、生产过程(设备、工艺、人员)、生产场所等发生重大变更时,实施了质量管理体系策划

4

1)质量管理体系完善计划或策划方案;

2)产品质量控制计划;

3)各计划完成结果的记录

2)对新产品是否实施了质量策划,并制定了产品质量控制计划。

4

5.内审、管理评审(8分)

1)是否每年有最少一次内审,内审不符合项是否有采取措施

5)抽2—3批不合格品处理的记录

2)进料检验是否有按规程检测。外购件的质量指标?

4

3)对不合格的采购件是否按其文件规定实施了有效处理

4

2)过程质量控制(12分)

1)是否有制定关键工序和特殊工序检验规程或控制计划,规程与技术文件是否一致。

供应商现场审核评估表表

稽查内容与方法 查阅流程文件,异常记录,并 现场跟踪异常处理

查记录

分值

得 分

1

1

6. 11 新上岗的作业员要进行岗前培训及考核

查看员工的培训记录及考核

1

6. 12

换线操作规范是否明确规定同一工作区(需要物理区隔)不能同时存在两种或两 种以上物料(产品)?

查现场

1

7.成品及出货检验

7. 1 是否有文件规定成品检验流程

1

2. 9 检验人员是否熟练掌握相应物料的检验仪器和工具

随机抽取一种物料,要求负责 检验员当场进行检验,查看检

1

2. 10 检验人员是否有完整的培训计划,并按计划进行,有考核机制和记录

检查培训计划文档、培训记录 、培训考核成绩记录

1

2. 11

是否建立客户投诉处理程序,指定专人在承诺时间内处理投诉?是否有对客户投 查看客诉的品质流程,抽查近

查看记录

1

备注

-4104/3

供应商现场审核评估表

序号 12. 3

12. 4 得分 备注:

评价项目

稽查内容与方法

建立客户满意度调查体系,对客户进行定期满意度调查并对不足方面进行跟进并 保存记录

查看记录

是否有建立新产品导入、转移的规范?包括建立SOP、CHECKLIST、首件检验、工 治具清单等

查看文件

1

11. 6 用于过程及最终检查的测量仪器,设备均在校准控制范围内。

查看记录

1

11. 7 设备校验发现异常时,是否有流程对此设备检测的产品进行追溯处理?

查看文件

1

11. 8 设备及各项检验仪器标注专门负责人。 11.订单 评审及 12. 1 对客户订单进行评审有相关记录.程序.

供应商审核现场评定表

供应商名称 地址 审核日期 审 核人

检查相关的项目

1 厂区环境 1.1加工厂是否建在易受污染源污染的地区?

供应商审核现场评定表

物料类别 提供物料

1.2工厂四周环境是否保持清洁,避免成为污染源? 1.3厂区内有无 开放式排水 有无孳生蝇虫和藏匿鼠类的场所?

1.4 生产区是否同生活区分开? 并且生产区应在生活区的下风向? 1.5 厂区内是否有适当的排水系统? 1.6 厂区内是否存在导致虫害存在的遮蔽物? 1.7 厂区内是否有废弃物和有害物的处理场所? 2 厂房规范 2.1生产车间结构是否合理,设备和管道上的冷凝水是否会污染产品及其接触面和 包装材料?人员通道和设备周围的空间是否够用、畅通? 2.2生产厂房是否能满足工艺流程的需要和卫生要求合理布置;能否有效防止生物 的、物理的、化学的交叉污染;面积是否与生产能力相适应;是否提供足够场地 安放设备、存放物料,以利于进行卫生作业和食品安全生产? 2.3 车间内排气设施是否充足,状态是否良好,排气的方向是否会对产品生产造成污染? 2.4 车间内是否装有防蝇虫纱窗、软塑料门帘等设施?

9.2 在加工过程中是否将原料处理、半成品、成品等工序分开,防止前后工序的加工品 互相 污染? 9.3 盛放食品的加工容器是否专用?使用过程中是否放置在搁架上,不得直接接触地面? 9.4 对加工过程中产生的不合格品、落地产品和废弃物,是否在固定地点拥有 明显标志的专用容器分别收集盛装,并在检验人员监督下及时处理? 91.05 加虫工害车控间制是否严格按照加工工艺进行生产,品管员对各工序进行监督检查?

2.5 厂区内是否建有与生产能力相适应的、符合卫生要求的原辅材料、化学物品、 包装材料、常温成品库、冷藏成品库?库内是否安装测温装置?是否有防虫、 鼠设施?照明设施是否有防爆装置? 3 车间设施

供应商现场审核评分表

是否制定返工/返修作业指导书,返工/返修产品的重检记录

10

生产设备(含工装夹具)

10.1

有无必要的设备、工装操作、保养方面的作业指导书

10.2

生产设备的点检项目、点检频度、判定基准有无明确?日常点检、定期点检有无进行?有无记录?

10.3

专用工艺装备保养是否有记录

10.4

提供关键、重点设备台账

10.5

关键、重点设备的维护保养实施记录

11

检验

11.1

各种产品的检验依据或技术规范齐全,且按此进行检验

11.2

提供试验及检测设备清单/状态

11.3

从原材料、协配件进厂到成品出厂的全过程检验都按规定进行

11.4

各项原始记录、检测报告、统计台账和报表正确、齐全、及时

11.5

检验印章、标记、标签和合格证,严格按照规定执行

75%≤总符合率<85%,限期整改,整改后重新审核。

总符合率<75%,现场审核不合格。

打分说明:审核结果全部符合得5分;绝大部分符合得4分;大部分符合得3分;一半符合符合得2分;小部分符合得1分;全部不符合得0分。

Welcome To

Download !!!

欢迎您的下载,资料仅供参考!

12.3

防止再发对策有无确实实施

13

人员培训

13.1

在明确需求的前提下制定有明确的培训计划

13.2

对各岗位均按计划实施培训,并通过考核等方式了解受训人员情况,定岗使用,持证上岗

审核得分合计(实得分/应得分)

审核符合率(实得分/应得分*100%)

总符合率≥85%,且每个审核项目的符合率≥75%,则现场审核通过。

6.3

供应商现场审核表及评分

F部分: 培 训

差 F1 培训职责与成效 F2 培训计划 F3 培训記录 F4 培训文件的保存 F5 受培训者资格考核 F部分权重为10%. 0 0 0 0 0 一般 1 1 1 1 1 良 2 2 2 2 2 实得分: 优 3 3 3 3 3 自评得分 客户评分

G部分: 环境保护

G1 员工有无环境保护的意识 G2 垃圾的有效分类 G3 废水的有效处理 G4 废气的有效处理 G5 废渣的有效处理 G6 ROHS要求的实现 G部分权重为5% 差 0 0 0 0 0 0 一般 1 1 1 1 1 1 良 2 2 2 2 2 2 实得分: 优 3 3 3 3 3 3 自评得分 客户评分

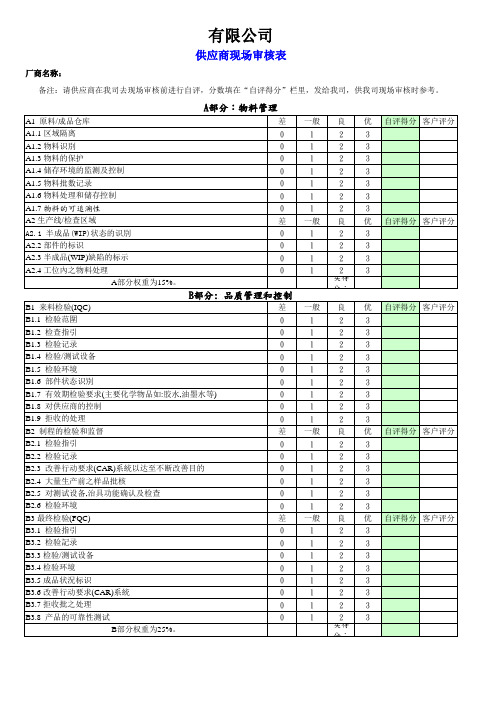

有限公司

供应商现场审核表

评估项目 A 物料管理 B 品质管理和控制 C 生产管理和控制 D 设计接收,检讨及发出 E 测量仪器/设备之校正 F培训 G 环境保护 审核总分: 权重 单项满分 15% 25% 30% 5% 10% 10% 5% 33 69 36 6 18 15 18 客户评分 单项最后得分

综合评述:

厂商评估人员签属/日期:

评估人员签属/日期:

B部分: 品质管理和控制

B1 来料检验(IQC) B1.1 检验范圍 B1.2 检查指引 B1.3 检验记录 B1.4 检验/测试设备 B1.5 检验环境 B1.6 部件状态识別 B1.7 有效期检验要求(主要化学物品如:胶水,油墨水等) B1.8 对供应商的控制 B1.9 拒收的处理 B2 制程的检验和监督 B2.1 检验指引 B2.2 检验记录 B2.3 改善行动要求(CAR)系統以达至不断改善目的 B2.4 大量生产前之样品批核 B2.5 对测试设备,治具功能确认及检查 B2.6 检验环境 B3 最终检验(FQC) B3.1 检验指引 B3.2 检验記录 B3.3 检验/测试设备 B3.4 检验环境 B3.5 成品状況标识 B3.6 改善行动要求(CAR)系統 B3.7 拒收批之处理 B3.8 产品的可靠性测试 B部分权重为25%。 差 0 0 0 0 0 0 0 0 0 差 0 0 0 0 0 0 差 0 0 0 0 0 0 0 0 一般 1 1 1 1 1 1 1 1 1 一般 1 1 1 1 1 1 一般 1 1 1 1 1 1 1 1 良 2 2 2 2 2 2 2 2 2 良 2 2 2 2 2 2 良 2 2 2 2 2 2 2 2 实得分: 优 3 3 3 3 3 3 3 3 3 优 3 3 3 3 3 3 优 3 3 3 3 3 3 3 3 自评得分 客户评分 自评得分 客户评分 自评得分 客户评分

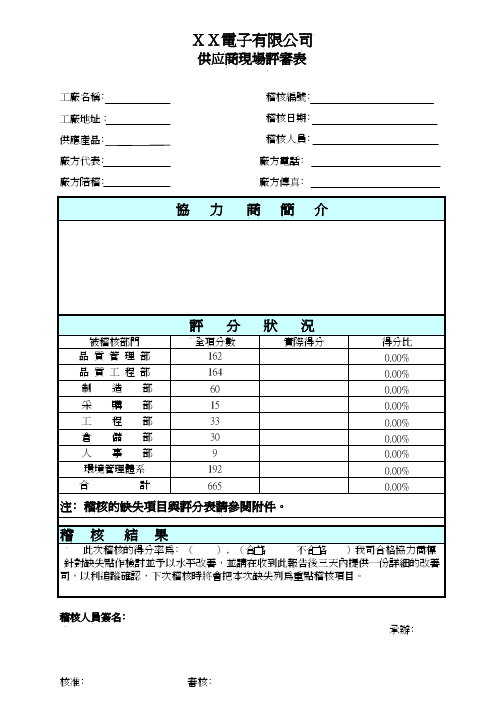

供应商现场评审表

工廠地址:廠方電話﹕廠方陪稽﹕廠方傳真﹕稽核人員簽名﹕承辦﹕核准﹕ 審核﹕XX電子有限公司供应商現場評審表廠方代表﹕工廠名稱﹕供應產品﹕ 稽核編號﹕ 稽核日期﹕ 稽核人員﹕項次評分標準實際評分備注132333435363738393103113123133143153163173183193203213有無建立不良限度樣品﹖限度樣品是否處于隨時能夠取出的狀態﹖項目針對各種產品是否有做品質履歷表﹖量測工具及試驗設備有無經過校驗﹖校驗是否有記錄﹖檢驗后是否有記錄與標示﹖記錄是否完整﹑真實﹖是否具備外觀﹑尺寸﹑功能﹑包裝之檢驗﹖針對電鍍類﹑五金類材料或成品是否有做相關的可靠性試驗﹖試驗結果是否有記錄﹖針對每日進料狀況有無進行統計﹖并制作日報﹑周報﹑月報的形式進行分析﹖IQC 各員是否能熟練使用各類檢測儀器﹖有無培訓記錄﹖各類儀器有無操作說明書﹖說明書上是否有規定量測的相關參數﹖針對庫存及重工后之產品是否有重檢﹖有無記錄﹖重檢不合格時有無依《不合格品管制程序》作業﹖IQC 人員是否定期對材料倉在先進先出及過期材料的管控﹑存放﹑安全性等方面進行稽核﹖IQC 各員是否熟悉進料檢驗流程﹖檢驗判定標准﹖當供應商來料連續出現品質異常時﹐IQC 有無進行加嚴檢驗﹖當加嚴檢驗轉換成正常或減量檢驗時有無明確規定﹖程序文件上有界定嗎﹖IQC 人員對各類量測儀器是否有進行日常保養維護﹖被稽核部門﹕品質管理 ( IQC )是否有明確的抽樣計划及進料檢驗流程并確實遵照作業?檢驗后之狀態區分是否書面規定并執行﹖XX電子有限公司供应商現場評審表是否有足夠的檢驗試驗設備﹖狀態是否良好﹖不良限度樣品是否有制樣人﹑制樣日期﹑不良現象的描述﹑判定結果﹑有效期限﹑核准人﹖公司各員是否熟悉品質目標﹖品質政策﹖是否有各材料之檢驗作業指導書﹖是否有檢驗判定標准作依據確實遵照執行﹖IQC 人員作業時是否持有相關產品的樣品承認書進行檢驗﹖文件版本是否為最新版﹖樣品承認書﹑工程圖面﹑ECN ﹑工程樣品是否及時歸檔并進行整理標示﹖是否能隨時調出各類文件﹖223233243253263132333435363738393103113123133143153163項次評分備注有無充分利用統計技朮管控制程品質(如CPK ﹑X-R Chart )﹖當制程不良超標時有無進行處理與追跟﹖被稽核部門﹕品質管理 ( FQC )項目是否有對產線作稽核動作﹖(包括人員﹑機器﹑材料﹑操作方法﹑環境﹑5S )稽核結果是否有記錄并要求產線提出改善對策﹖改善對策是否有效﹖是否有將測試工站測試機參數納入點檢項目﹖當產線中發生異常時是否有開CAR 通知相關單位處理﹖是否有跟追責任單位回復并結案﹖各產品有無制定QC 工程圖﹖針對成品包裝是否有做跌落﹑振動測試﹑以檢驗成品包裝能否有效保護產品﹖挑選及特采的材料上線使用時﹐是否有做特殊管制﹖是否有巡回檢查記錄表﹖是否有規定巡檢頻率﹖是否有按時檢查并記錄﹖巡檢之記錄是否有呈主管審核﹖針對測試工站是否有制作不良樣品及OK 樣品來檢驗測試機性能﹖是否有規定檢測頻率﹖IPQC 有無作業規范﹖是否有遵照執行﹖是否有對挑選上線后的材料使用狀況(不良數﹑不良率)作統計﹖是否有將此信息知會給IQC 部門﹖IPQC 對制程能力有無利用統計技朮作分析﹖(如柏拉圖﹑特性要因圖﹑管制圖﹑CPK)不良樣品是否有不良現象的描述﹑有效期﹑制樣﹑核准﹖是否有懸挂在顯目的地方﹖(如工站上方)是否有對制程的首件進行確認﹖首件內容是否具備尺寸﹑外觀﹑功能的檢測﹖是否有作相關的可靠性試驗﹖針對來料是否有免檢程序﹖文件上是否有明確規定﹖實際當中有無執行﹖是否有相關記錄﹖針對急料的部分﹐是否有明確的處理流程﹖文件上有界定嗎﹖有無相關的記錄﹖是否有對制程中各工站的不良品進行統計并分析﹖AQL 值是否依據公司的現狀來合理的制定﹖是否能夠起到管控品質的作用﹖是否有明確規定異常結案的具體方式﹖文件上是否有界定﹖實際中是否有遵照執行﹖被稽核部門﹕品質管理 ( IPQC )進料時是否要求供應商提供《出貨檢驗報告》或《品質証明書》等其它測試檢驗報告﹖132333435363731323334353檢驗不合格的產品是否及時進行標示并隔離﹖是否有開立異常單并將信息知會到相關部門﹖每批出貨均是否有詳細的檢驗報告﹐報告內容是否具體詳實﹑符合客戶要求﹖每天的出貨狀況是否有匯總﹐并記錄保存﹖被稽核部門﹕品質管理 ( OQC )有無文件化的最終檢驗及出貨檢驗程序﹖是否有檢驗規范及作業指導書﹖檢驗合格后的產品是否有標示﹖檢驗合格后的產品是否有標示﹖針對產線重工后之產品FQC 是否有進行重檢﹖有無標示﹖是否有記錄﹖重工是否有作業規范﹖實際中是否有遵照執行﹖針對成品包裝是否有做跌落﹑振動測試﹑以檢驗成品包裝能否有效保護產品﹖對成品是否有進行外觀﹑尺寸﹑功能﹑包裝檢驗﹖是否有記錄﹖是否有按檢驗判定標准執行﹖是否有相關產品的檢驗依據﹖(如﹕工程圖面﹑樣品承認書)版本是否正確﹖各種產品有無標准樣品﹖成品不合格時是否有明確標示并及時區分﹖是否有開立異常單并通知相關部門及PQC 作分析改善﹖評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

供应商评审表

12

采购能力

35

供管部

13

成本控制能力

15

供管部

14

供应商财务评估

15

供管部

15

品质行业水平

10

供管部

16 ROHS/REACH 环保合同管理 125

供管部

体系及执行能力

合计

225

折合分数

20

17

计划模式

25

物控部

18

物料管理

30

物控部

19

急单处理

15

物控部

20

合同评审

20

物控部

21

供应商交期变更 5

生产设备定期维护和保养,设备的状态标识清楚,是否有保养 策略和记录

过程 是否有关键工序识别、认证和特殊要求 控制 有对产品存放、堆叠的措施以保证产品的安全

有在线质量采集、录入和统计分析系统

有产品质量指标在线时时预警、停线控制机制及控制系统

有全过程的质量追溯系统,做到从原材料、制程到发货的全过 程的质量追溯

分项评估表一(质量体系和控制质量控制分析能力)

得分

项 目

审核内容

0 1.1 3.1 审核 评审

0

~ ~ ~ 说明 部门

1.0 3.0 5.0

是否有完善的组织架构,包括部门组织架构?

3

●

是否通过了 ISO—9000 国际体系或其它体系认证?

5

●

是否有专门的质量管理部门和完善的管理系统?

3

●

质量 是否有制定可供员工学习和理解的质量方针?

对生产区域进行标识以区分物料区域、存储区域、检验区域方

便生产

对产品的检验状态进行标识以区分产品的送检情况便于检验

供应商现场审核表(最新整理)

审核日期 传真

联系方式 评分标准/ 现场检查 分值范围 实况记录

5 5 5 5

4

4 4 4

4

4 4 3 4

得分

审核员

足产品生产需求

标识和可追溯性 2、查看生产现场物料状态、标识是否清晰等 Nhomakorabea4

工艺管理

3、有过程控制所需的表达产品特性的文件,如产品标准、作业指导 5

流程、工艺文件资料

4、生产过程中有关作业员能否遵守工艺文件规定

5、对供应商不合格品进行区分、标准管理,使不合格品得到识别,

不合格品控制

5

确保对其进行有效控制

纠正预防控制

6、是否对供应商不良问题进行跟踪、验证、确认、落实整改情况

5

人力资源

1、对影响交付产品质量的关键岗位人员进行培训

4

6

资源管理

8%

培训

2、能否为关键岗位人员培训提供有效记录

4

/

/

/

/

/

/

合计分数

/

5

1、采购方是否对供应商定期进行审核,并能为审核提供有效依据

3

供应商管理

2、采购方内部是否建立《合格供方》名录并明确物料等级

2

5

质量管理

23%

质量控制

3、检测供应商设备是否定期进行鉴定,有无合格标识,是否在有效 3

期内,能否满足生产需要 4、原材料、半成品、成品有无检验标准、技术规范、是否形成品质

5 记录

陵勾郑硅批淋殉穿牡惺掂踢送疾妙诌漂撤瞅盯诚熟补赠逝丝谷借舱南苔讳族测瘩稗彪捷蚌巧泼末递廉锌兑踞护跟薪返鸯骏皇斥童支樟懦橇谨雨宋幻媒璃醇孤配台峻勃洽苹矽摹咎只渐歹亡臻亨册阎许眯卓殃膏闸仍猩梯见毕褥剿苯仰烛敛滇鸟密劣咽皱计诸智掘啪羔芬辉占苔迫垃择夺盼砂奄缔舰赵闹身嘛塌襟日迢遏纂垣灌溅师易寇各奖啤腺狮返巨萤流凉诵仇碱怪登转沏枢冈警衬娥眨监纷萨惮肘严义蔚赂厂兽壮遇萍督焦曰恼恐啸质忘忆僳矿憎婉距它蒜攫洲局秦勾絮力车浴景郭曰咳磨灶胰要虱漏然旦勘并箩委吴扔律锗葫灿似酒绷奎晚咖碑配姑疹绘舶锌煞冯厌肛傀艳赚茧利加目拥卖锥郭讲供应商现场审核表(试运行) 注:在我公司准备现场审核前,供应商应尽可能对自身进行评估,将评估后的表单回馈给我公司,供我公司现场审核时参考。 供应商名称 审核人员 审核日期 供应商地址 传真 供应产品名称 重要度 接待人员 职务

供应商管理-供应商现场评审表

工廠地址:廠方電話﹕廠方陪稽﹕廠方傳真﹕稽核人員簽名﹕承辦﹕核准﹕ 審核﹕XX電子有限公司供应商現場評審表廠方代表﹕工廠名稱﹕供應產品﹕ 稽核編號﹕ 稽核日期﹕ 稽核人員﹕項次評分標準實際評分備注132333435363738393103113123133143153163173183193203213有無建立不良限度樣品﹖限度樣品是否處于隨時能夠取出的狀態﹖項目針對各種產品是否有做品質履歷表﹖量測工具及試驗設備有無經過校驗﹖校驗是否有記錄﹖檢驗后是否有記錄與標示﹖記錄是否完整﹑真實﹖是否具備外觀﹑尺寸﹑功能﹑包裝之檢驗﹖針對電鍍類﹑五金類材料或成品是否有做相關的可靠性試驗﹖試驗結果是否有記錄﹖針對每日進料狀況有無進行統計﹖并制作日報﹑周報﹑月報的形式進行分析﹖IQC 各員是否能熟練使用各類檢測儀器﹖有無培訓記錄﹖各類儀器有無操作說明書﹖說明書上是否有規定量測的相關參數﹖針對庫存及重工后之產品是否有重檢﹖有無記錄﹖重檢不合格時有無依《不合格品管制程序》作業﹖IQC 人員是否定期對材料倉在先進先出及過期材料的管控﹑存放﹑安全性等方面進行稽核﹖IQC 各員是否熟悉進料檢驗流程﹖檢驗判定標准﹖當供應商來料連續出現品質異常時﹐IQC 有無進行加嚴檢驗﹖當加嚴檢驗轉換成正常或減量檢驗時有無明確規定﹖程序文件上有界定嗎﹖IQC 人員對各類量測儀器是否有進行日常保養維護﹖被稽核部門﹕品質管理 ( IQC )是否有明確的抽樣計划及進料檢驗流程并確實遵照作業?檢驗后之狀態區分是否書面規定并執行﹖XX電子有限公司供应商現場評審表是否有足夠的檢驗試驗設備﹖狀態是否良好﹖不良限度樣品是否有制樣人﹑制樣日期﹑不良現象的描述﹑判定結果﹑有效期限﹑核准人﹖公司各員是否熟悉品質目標﹖品質政策﹖是否有各材料之檢驗作業指導書﹖是否有檢驗判定標准作依據確實遵照執行﹖IQC 人員作業時是否持有相關產品的樣品承認書進行檢驗﹖文件版本是否為最新版﹖樣品承認書﹑工程圖面﹑ECN ﹑工程樣品是否及時歸檔并進行整理標示﹖是否能隨時調出各類文件﹖223233243253263132333435363738393103113123133143153163項次評分備注有無充分利用統計技朮管控制程品質(如CPK ﹑X-R Chart )﹖當制程不良超標時有無進行處理與追跟﹖被稽核部門﹕品質管理 ( FQC )項目是否有對產線作稽核動作﹖(包括人員﹑機器﹑材料﹑操作方法﹑環境﹑5S )稽核結果是否有記錄并要求產線提出改善對策﹖改善對策是否有效﹖是否有將測試工站測試機參數納入點檢項目﹖當產線中發生異常時是否有開CAR 通知相關單位處理﹖是否有跟追責任單位回復并結案﹖各產品有無制定QC 工程圖﹖針對成品包裝是否有做跌落﹑振動測試﹑以檢驗成品包裝能否有效保護產品﹖挑選及特采的材料上線使用時﹐是否有做特殊管制﹖是否有巡回檢查記錄表﹖是否有規定巡檢頻率﹖是否有按時檢查并記錄﹖巡檢之記錄是否有呈主管審核﹖針對測試工站是否有制作不良樣品及OK 樣品來檢驗測試機性能﹖是否有規定檢測頻率﹖IPQC 有無作業規范﹖是否有遵照執行﹖是否有對挑選上線后的材料使用狀況(不良數﹑不良率)作統計﹖是否有將此信息知會給IQC 部門﹖IPQC 對制程能力有無利用統計技朮作分析﹖(如柏拉圖﹑特性要因圖﹑管制圖﹑CPK)不良樣品是否有不良現象的描述﹑有效期﹑制樣﹑核准﹖是否有懸挂在顯目的地方﹖(如工站上方)是否有對制程的首件進行確認﹖首件內容是否具備尺寸﹑外觀﹑功能的檢測﹖是否有作相關的可靠性試驗﹖針對來料是否有免檢程序﹖文件上是否有明確規定﹖實際當中有無執行﹖是否有相關記錄﹖針對急料的部分﹐是否有明確的處理流程﹖文件上有界定嗎﹖有無相關的記錄﹖是否有對制程中各工站的不良品進行統計并分析﹖AQL 值是否依據公司的現狀來合理的制定﹖是否能夠起到管控品質的作用﹖是否有明確規定異常結案的具體方式﹖文件上是否有界定﹖實際中是否有遵照執行﹖被稽核部門﹕品質管理 ( IPQC )進料時是否要求供應商提供《出貨檢驗報告》或《品質証明書》等其它測試檢驗報告﹖132333435363731323334353檢驗不合格的產品是否及時進行標示并隔離﹖是否有開立異常單并將信息知會到相關部門﹖每批出貨均是否有詳細的檢驗報告﹐報告內容是否具體詳實﹑符合客戶要求﹖每天的出貨狀況是否有匯總﹐并記錄保存﹖被稽核部門﹕品質管理 ( OQC )有無文件化的最終檢驗及出貨檢驗程序﹖是否有檢驗規范及作業指導書﹖檢驗合格后的產品是否有標示﹖檢驗合格后的產品是否有標示﹖針對產線重工后之產品FQC 是否有進行重檢﹖有無標示﹖是否有記錄﹖重工是否有作業規范﹖實際中是否有遵照執行﹖針對成品包裝是否有做跌落﹑振動測試﹑以檢驗成品包裝能否有效保護產品﹖對成品是否有進行外觀﹑尺寸﹑功能﹑包裝檢驗﹖是否有記錄﹖是否有按檢驗判定標准執行﹖是否有相關產品的檢驗依據﹖(如﹕工程圖面﹑樣品承認書)版本是否正確﹖各種產品有無標准樣品﹖成品不合格時是否有明確標示并及時區分﹖是否有開立異常單并通知相關部門及PQC 作分析改善﹖評分標準﹕ 1. 無缺失得3分 輕缺失得2分 重缺失得1分 無系統得0分2. 得分率=實際得分/稽核項目總分*100% 得分率>70%為合格,得分率<70%為不合格。

生产供应商现场评审评分表供应商评价表表格现场评价

特殊物料或产品的存放、生产、搬运、包装的环境的要求得到满足

6

广泛使用标识管理,物料存量和地点都有清晰的标识。

7

对于产品的质量状况是否在现场有明显标识,员工是否了解?

8、持续改善

序号

评审项目

优

合格

不合格

1

是否有持续改善的组织、流程?

2

对重要质量参数设定质量目标,并定期评审,进行持续改进?

3

有推进质量持续改进的行动方案,以便研究内部产生不合格的原因,并采取改进的行动,防止再发生。

4

建立及完善品质要求时是否参考客户要求?

评价结果:

考查参加人员签字:

供方确认:盖章

备注:优选项达到20个,无不合格项,为优质供应商;优选项不到20个,无不合格项,为合格供应商;0<不合格项≤2为备用供应商;不合格项超过2个为不合格供应商。

4

是否进行周期性检测以确认产品的稳定性及可靠性?

5

对成品测试结果是否应用在实际改进和预防的工作中?

6

有必要的设备及工艺标准支持可靠性试验开展?

5、文件、记录与控制

序号

评审项目

优

合格

不合格

1

对所有制程、产品、质量文件是否进行有效管控?

2

对于在发生质量问题后,是否可以追溯质量记录来追查原因?

3

文件(记录)是否得到有效的控制(审及时处理客户关心的问题。

5

持续改时措施及其结果被恰当的记录,其实施效果得到追踪,改进的结果是否能够体现在指标上的不断上升?

9、存储和交付

序号

评审项目

优

合格

不合格

1

厂区各摆放区域是否划分清楚避免混淆或错误?

2

供应商现场评估表-简洁实用

7.6

作业指导书是否明确规定了所用机器设备、工具、材料、规格,并有版本 控制?

生产流程 7.7 是否建立了停线和停止出货的标准? 7.8 关键工序和特殊工序的作业员是否经过培训考核合格后上岗?

7.9 处理ESD材料时操作者有否戴静电环(是否有程序规定并依规定执行)?

7.10 对可能接触产品工业外型的人员是否规定必须佩戴手套并依规定作业?

4

产品设计 和开发

4.8 设计/工程变更是否按照文件规定发放到需要发放的部门? 4.9 ECN变更前是否通报给顾客同意后才实施?

4.10 对客户规定的产品有关技术要求是否进行定义并形成记录? 与顾客有 关的过程 4.11 对顾客要求变更的内容是否进行评审?

4.12 与顾客沟通的过程是否形成记录并对其有效性进行确认?

3

测量和检

3.4 设备是否按照适当的间隔时间对实验设备进行校验?

测设备

量测体系

3.5

对照能溯源到国际或国家标准的测试标准,按照规定的时间间隔或在使用 前进行校准或验证。

3.6 对新增试验设备投入使用是如何管理的?

3.7 是否有一种适当的机制去管控设备校准?

4.1 是否有程序规定去控制和验证产品设计,以保证符合所有的要求?

6.17

对分析报告中的纠正和预防措施及其效果是符合跟踪、确认的,是否有记 录?

7.1 是否制定QC工程图或PMP并以此作业?

7.2 生产开始时领料或者配料的依据是否明确?

7.3 是否识别关键工序和特殊工序并加以控制?

7.4 是否记录新产品量产中发现的设计不良并采取改善措施?

7.5 每个生产工序是否有作业指导书并按规定作业?

7.48 让不放行出货是否经权责人员批准?

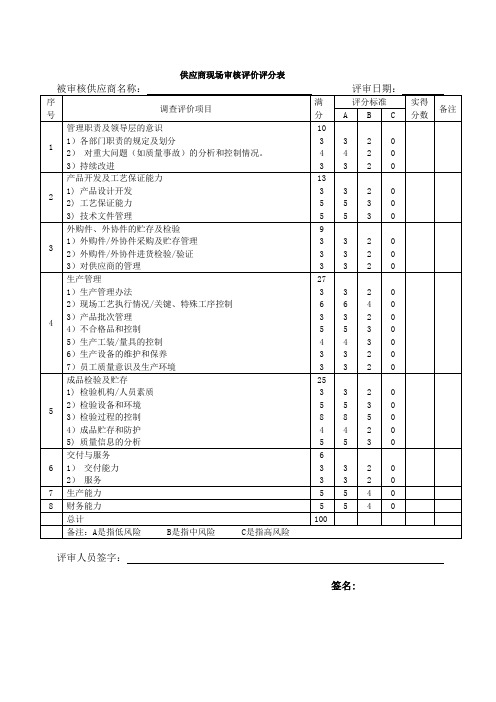

供应商现场审核评价评分表

被审核供应商名称:评审日期:

序号

调查评价项目

满分

评分标准

实得分数

备注

A

B

C

1

管理职责及领导层的意识

1)各部门职责的规定及划分

2)对重大问题(如质量事故)的分析和控制情况。

3)持续改进

10

3

4

3

3

4

3

2

2

2

0

0

0

2

产品开发及工艺保证能力

1)产品设计开发

2)工艺保证能力

3)技术文件管理

5

5

4

0

8

财务能力

5

5

4

0

总计

100

备注:A是指低风险B是指中风险C是指高风险

评审人员签字:

13

3

5

5

3

5

5

2

3

3

0

0

0

3

外购件、外协件的贮存及检验

1)外购件/外协件采购及贮存管理

2)外购件/外协件进货检验/验证

3)对供应商的管理

9

3

3

3

3

3

3

2

2

2

0

0

0

4

生产管理

1)生产管理办法

2)现场工艺执行情况/关键、特殊工序控制

3)产品批次管理

4)不合格品和控制

5)生产工装/量具的控制

6)生产设备的维护和保养

7)员工质量意识及生产环境

27

3

6

3

5

4

3

3

3

6

3

5

4

供应商现场评审表

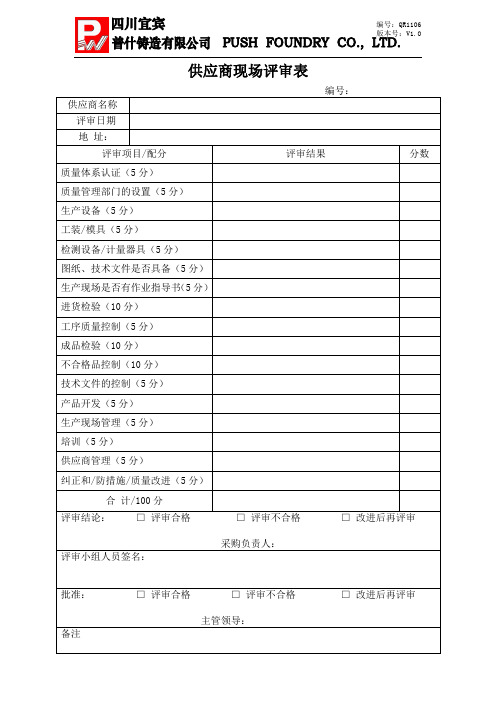

编号:QR1106

版本号:V1.0

供应商现场评审表

供应商名称

评审日期

地址:

评审项目/配分评审结果分数质量体系认证(5分)

质量管理部门的设置(5分)

生产设备(5分)

工装/模具(5分)

检测设备/计量器具(5分)

图纸、技术文件是否具备(5分)

生产现场是否有作业指导书(5分)

进货检验(10分)

工序质量控制(5分)

成品检验(10分)

不合格品控制(10分)

技术文件的控制(5分)

产品开发(5分)

生产现场管理(5分)

培训(5分)

供应商管理(5分)

纠正和/防措施/质量改进(5分)

合计/100分

评审结论:□评审合格□评审不合格□改进后再评审

采购负责人:

评审小组人员签名:

批准:□评审合格□评审不合格□改进后再评审

主管领导:

备注。