管道强度计算

石油天然气工业输送管道强度校核计算

石油天然气工业输送管道强度校核计算引言:石油天然气工业输送管道是现代工业的重要组成部分,承担着将石油和天然气从生产地输送到消费地的重要任务。

为了确保管道的安全运行,必须对其强度进行校核计算。

本文将以人类的视角,详细描述石油天然气工业输送管道强度校核计算的过程与注意事项。

一、背景介绍石油天然气工业输送管道是一种长距离输送能源的关键设施,其承受着巨大的压力和重量。

因此,在设计和建设管道时,必须对其强度进行准确的校核计算,以确保其能够承受预期的工作条件下的压力和负荷。

二、校核计算的基本原理石油天然气工业输送管道的强度校核计算基于力学和材料力学的理论。

主要包括以下几个方面:1. 管道的受力分析:通过对管道内外部的压力、温度、重力等因素的分析,确定管道在工作条件下所受到的各种力的大小和方向。

2. 管道的应力分析:根据管道的几何形状、材料特性和受力情况,采用应力分析理论,计算出管道内部的应力分布情况。

3. 管道的强度校核:根据管道的材料特性和设计要求,将管道的应力与其强度极限进行比较,确定管道的强度是否满足设计要求。

三、校核计算的注意事项在进行石油天然气工业输送管道强度校核计算时,需要注意以下几个方面:1. 管道的材料特性:要准确了解管道的材料强度、韧性、可塑性等特性,以保证校核计算的准确性和可靠性。

2. 工作条件的确定:要准确确定管道的工作条件,包括压力、温度、介质等,以保证校核计算符合实际工作情况。

3. 设计要求的满足:要根据相关的设计规范和要求,对管道的强度进行校核,确保其满足设计要求。

4. 安全系数的考虑:为了确保管道的安全运行,通常会在校核计算中引入安全系数,以提高设计的可靠性和安全性。

四、结论石油天然气工业输送管道的强度校核计算是确保管道安全运行的重要环节。

通过受力分析、应力分析和强度校核等步骤,可以准确评估管道的强度是否满足设计要求。

在进行校核计算时,需要重点考虑管道的材料特性、工作条件、设计要求和安全系数等因素。

管道抗剪切强度计算公式

管道抗剪切强度计算公式导言。

在工程领域中,管道的抗剪切强度是一个重要的参数,它直接影响着管道的安全性和稳定性。

因此,对管道抗剪切强度的计算和分析具有重要的意义。

本文将从管道抗剪切强度的概念入手,介绍管道抗剪切强度的计算公式及其应用,以期为工程领域的相关人员提供一定的参考价值。

一、管道抗剪切强度的概念。

管道抗剪切强度是指管道在受到剪切力作用时所能承受的最大强度。

在实际工程中,管道通常会受到各种外部力的作用,如风载、水压、地震等,这些外部力都会对管道的稳定性和安全性产生影响,而管道抗剪切强度则是评估管道在这些外部力作用下的抗剪切能力的重要参数之一。

二、管道抗剪切强度的计算公式。

1. 圆形管道的抗剪切强度计算公式。

对于圆形管道而言,其抗剪切强度可以通过以下公式进行计算:τ = 0.5 σ。

其中,τ为管道的抗剪切强度,σ为管道的抗拉强度。

这个公式的推导过程比较简单,可以通过材料力学的基本原理进行推导。

2. 非圆形管道的抗剪切强度计算公式。

对于非圆形管道而言,其抗剪切强度的计算公式相对复杂一些,一般可以通过有限元分析等方法进行计算。

在实际工程中,可以根据具体情况选择合适的计算方法进行计算。

三、管道抗剪切强度计算公式的应用。

1. 工程设计中的应用。

在工程设计中,管道抗剪切强度计算公式可以用于评估管道的稳定性和安全性。

通过计算管道的抗剪切强度,可以为工程设计提供重要的参考依据,从而确保管道在受到外部力作用时能够保持稳定和安全。

2. 管道材料的选择。

在选择管道材料时,抗剪切强度是一个重要的考虑因素。

不同的材料具有不同的抗剪切强度,通过计算抗剪切强度可以为管道材料的选择提供参考依据,从而确保管道具有良好的稳定性和安全性。

3. 管道施工和维护。

在管道的施工和维护过程中,抗剪切强度的计算公式也具有重要的应用价值。

通过计算管道的抗剪切强度,可以为施工和维护提供指导,确保管道在使用过程中能够保持稳定和安全。

四、结语。

管道抗剪切强度是管道工程中一个重要的参数,它直接影响着管道的稳定性和安全性。

中冶天然气专供长输管道强度计算

中冶陕西轧辊有限责任公司天然气专供高压输气管道强度计算和应力验算1.1输气管道设计管径计算:流量Q=11416Nm/h管道当量绝对粗糙度K=0.2燃气密度:0.764Kg/m3经计算:管径---DN200终点流速---2.58m/s1.2管道强度计算1.2.1燃气管道S理论壁厚计算:δ=PD/2δsφFt ( 1-1)δ---管道计算壁厚(mm):P---设计压力4.0(Mpa)D---管道外径(mm):δs---钢管的最小屈服强度(Mpa)φ---焊缝系数(无缝钢管φ=1)t---温度折减系数,当温度小于120℃钢管,t=1.0δ=PD/2δsφFt=4.0×219/2×360×1×0.6×1.0=2.03 1.2.2燃气管道设计壁厚和名义壁厚:燃气管道设计壁厚:δs=δ+CC= C1+C2δS---管道设计壁厚(mm):C---管道壁厚附加量(mm):C1---管道壁厚付偏差附加量,包括加工、开槽和罗纹深度及材料厚度付偏差(mm):C1=A tδ,该工程C1取0.8C2---管道壁厚腐蚀附加量(mm):该工程C2取0.2δ---管道计算壁厚(mm):管道名义壁厚δn(取用壁厚)应不小于管道的设计壁厚δS。

该工程燃气管道设计壁厚:δs=δ+C=2.03+0.8+0.2=3.03该工程燃气管道名义壁厚:δn=8该工程管道采用φ219×8无缝钢管,材质为L360GB/T9711.2。

1.3管道应力验算1.3.1 概述燃气管道的应力,主要是由于管道承受内压力和外部载荷以及热膨胀等多种因素引起的,管道在这些载荷作用下的应力状态是复杂的。

管道应力验算的任务是:验算管道在内压、持续外载作用下的一次应力和热胀冷缩及其位移受约束产生的热胀二次应力,以判明所计算的管道是否安全、经济、合理。

1.3.2 一次应力验算管道一次应力验算采用极限分析进行验算,钢管在工作状态下,由内产生的折算应力,不得大于钢管在设计温度下的许用应力,按下式验算:σzs≤[σ]t(1-2)[δ]t---钢管在设计温度t下的许用应力(Mpa)σzs---内压折算应力(Mpa)σzs=P[D0-(δn-C)]/2φ(δn-C)(1-3)P---设计压力(Mpa)D0---管道外径(mm):δn---管道名义壁厚(mm)φ---焊接接头系数(无缝钢管φ=1)C---管道壁厚附加量(mm):对于无缝钢管和在产品技术条件中提供有壁厚允许负偏差百分数值的焊接管,C按下式计算:C=δn A t/1+A t (1-4)A t---管道壁厚负偏差系数C、δn---同前C=δn A t/1+A t=8×0.2/1+0.2=1.333σzs=P[D0-(δn-C)]/2φ(δn-C)=4×[219-(8-1.333)]/2×1×(8-1.333)=63.70[σ]t:钢管在常温下的许用应力为360(Mpa)通过以上计算σzs≤[σ]t1.3.3 由于内压和温度引起的轴向应力按下式计算:σL =μσh+Ea(t1 –t2)(1-5)σh=Pd/2δn (1-6)σL-----管道的轴向应力拉应力为正,压应力为负(Mpa)μ----泊桑比,取0.3;σh-----由于内压产生的管道环向应力(Mpa);P----管道设计内压力(Mpa);d----管子内径(cm);δn----管子公称壁厚(cm)E----钢材的弹性模量(Mpa)t1------管道下沟回填时温度℃t2------管道的工作温度℃σh=Pd/2δn=4.0×20.3/2×0.8=50.75(Mpa)σL =μσh+Ea(t1 –t2)=0.3×507.5+2.05×1.18×10-3×(30–20)=-3.68(Mpa)只考虑压应力1.3.4受约束热胀直管段,按最大剪应力强度理论计算应力,并应合下列表达式的要求:σe=σh–σL<0.9σsσe----当量应力(Mpa)σs-----管子的最低屈服强度(Mpa)σe=σh–σL<0.9σs=50.75-(-3.68)<0.9×36054.43<324通过以上计算,采用φ219×8无缝钢管,材质为L360钢GB/T9711.2,是符合要求的。

金属管道组成件耐压强度计算

金属管道组成件耐压强度计算1.1一般规定1.1.1 本章所列的计算方法适用于工程设计中所需的管道组成件的设计计算。

对于已标明公称压力管道组成件不必再按本章进行计算。

1.1.2 标准的对焊管件的耐压强度,应符合本规范第5.4.2条第5款的规定。

1.2直管1.2.1 承受内压直管的厚度计算,应符合下列规定:1 当直管计算厚度t s小于管子外径D o的1/6时,直管的计算厚度为式(1.2.1-1)计算的值。

设计厚度t sd应按式(1.2.1-2)计算。

所选用管子的最小壁厚为计算厚度与机加工深度和腐蚀或磨蚀附加量的和。

t s=PD o2([σ]t E j w+PY)(1.2.1-1)t sd=t s+C(1.2.1-2) C=C1+C2(1.2.1-3)Y系数的确定,应符合下列规定:当t s<D o/6时,按表1.2.1选取;当t s≥D o/6时,按下式计算:Y=D i+2(C2+C3)D i+D o+2(C2+C3)(1.2.1-1)式中:t s——直管计算厚度(mm);P——设计压力(MPa);D o——管子外径,取管子外径的名义值(mm);D i——管子内径,取材料标准或技术规定中允许的最大值(mm);[σ]t——在设计温度下材料的许用应力(MPa);E j——纵向焊接接头质量系数,按3.2.5条的规定取值;W——焊接接头高温强度降低系数,按第3.2.5A条的规定取值;t sd——直管设计厚度(mm);C——厚度附加量之和(mm);C1——厚度减薄附加量,包括机械加工深度C3及材料厚度负偏差之和(mm);C2——腐蚀或磨蚀附加量(mm);C3——机械加工深度,包括机械加工表面、开槽或螺纹深度。

带螺纹的管道组成件,取公称螺纹深度;对未规定公差的机械加工表面或槽,取规定切削深度加0.5mm。

Y——系数。

表6.2.1 t s<D o/6时系数Y的值(℃)注:介于表列的中间温度的Y值可用内插法计算。

2 当直管计算厚度t s大于或等于管子外径D o的1/6时,或设计压力P与在设计温度下材料的许用应力[σ]t和焊接接头系数E j乘积之比大于0.385时,直管厚度的计算,还应考虑失效机理、疲劳影响和温差应力等因素。

四通管件强度计算

四通管件强度计算

四通管件是管道系统中的一个重要组成部分,它用于连接四条管道并改变流体的方向。

强度计算通常涉及到材料的强度、设计标准、工作压力等因素。

下面是一些常见的四通管件强度计算方面的考虑:

1.材料强度:首先需要考虑所使用的材料的强度。

四通管件通常由金属或合金制成,

例如碳钢、不锈钢、铜等。

在强度计算中,要考虑材料的抗拉强度、屈服强度和其他机械性能。

2.设计标准:四通管件的设计和制造通常需要遵循特定的标准,例如ASME B16.9

(美国机械工程师协会标准)等。

这些标准规定了管件的尺寸、形状、材料和强度要求。

3.工作压力:强度计算需要考虑四通管件在实际工作中承受的压力。

这包括内部和

外部的压力,以及可能的冲击或振动。

4.壁厚计算:根据工作压力和材料性质,需要计算四通管件的壁厚。

壁厚的选择既

要满足强度要求,又要保证经济性。

5.焊缝强度:如果四通管件是通过焊接组装的,还需要考虑焊缝的强度。

焊接的质

量对于整个管道系统的强度和稳定性非常重要。

6.热应力:对于高温或低温工况,还需要考虑热应力对四通管件的影响。

这可能涉

及到热膨胀、热收缩等因素。

7.有限元分析:对于复杂形状的四通管件,有限元分析可能用于更准确地评估其强

度。

这种分析可以考虑应力分布、变形和热效应等。

需要强调的是,四通管件的强度计算是一个复杂的过程,通常需要由专业工程师进行。

在设计和制造四通管件时,请严格遵循适用的标准和规范,以确保其在使用中能够安全可靠。

管道的拉伸强度计算公式

管道的拉伸强度计算公式引言。

管道是工业生产中常见的一种输送介质的设备,它承受着各种不同方向的力,其中拉伸力是其中一种重要的力。

因此,对管道的拉伸强度进行计算是非常重要的,这有助于确保管道在使用过程中不会发生拉伸破裂的情况。

本文将介绍管道的拉伸强度计算公式,以及其在工程实践中的应用。

拉伸强度计算公式。

管道的拉伸强度可以通过以下公式进行计算:σ = F/A。

其中,σ为管道的拉伸应力,单位为N/m^2;F为管道所受拉伸力,单位为N;A为管道的横截面积,单位为m^2。

在实际工程中,管道的横截面积可以通过以下公式进行计算:A = πr^2。

其中,r为管道的半径,单位为m;π为圆周率,取3.14。

应用实例。

为了更好地理解拉伸强度计算公式的应用,我们可以通过一个实际的工程案例来进行说明。

假设某工厂需要使用直径为0.5m的钢质管道输送液态氮,根据工程要求,该管道需要承受10000N的拉伸力。

现在我们来计算一下该管道的拉伸强度。

首先,我们可以通过管道的半径计算其横截面积:r = 0.5m。

A = πr^2 = 3.14 (0.5)^2 = 0.785m^2。

接下来,我们可以使用拉伸强度计算公式计算管道的拉伸应力:σ = F/A = 10000N / 0.785m^2 = 12738.85N/m^2。

根据计算结果,我们可以得出该管道的拉伸应力为12738.85N/m^2。

通过比较该结果与管道的拉伸强度极限值,可以判断该管道是否符合工程要求。

在实际工程中,我们还可以根据不同材质和形状的管道,使用相应的拉伸强度计算公式进行计算,以确保管道在使用过程中能够承受所受的拉伸力,并且不会发生拉伸破裂的情况。

结论。

管道的拉伸强度计算是工程设计中非常重要的一部分,通过合理计算管道的拉伸强度,可以确保管道在使用过程中不会发生拉伸破裂的情况,从而保障工程的安全和稳定。

本文介绍了管道的拉伸强度计算公式,并通过实际工程案例进行了说明,希望可以帮助读者更好地理解和应用该计算公式。

压力管道的强度计算

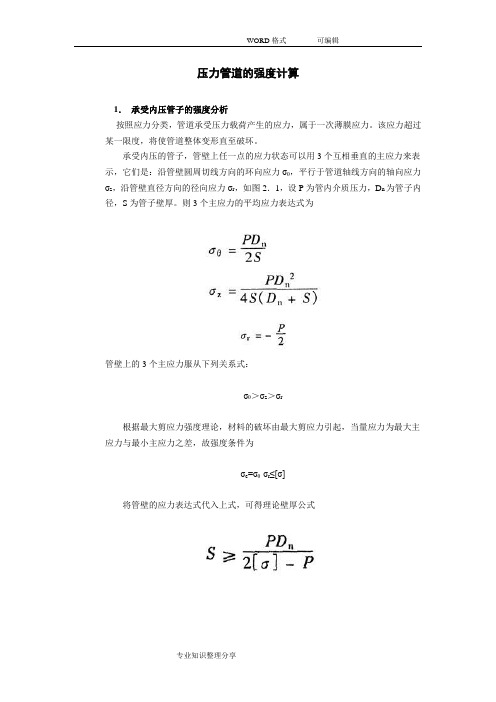

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

压力管道强度校核计算表

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:压力管道强度计算书工业及热力管道壁厚计算书1直管壁厚校核:计算公式1.1根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t小于管子外径D的1/6时,承受内压直管的计算os厚度不应小于式(1)计算的值。

设计厚度t应按式(2)计算。

sd PD(1)o?t????st?PY?2E j(2)C?tt?ssd(3)CC?C?21式中—直管计算厚度(mm);t s;—设计压力(MPa)P—管子外径(mm);D o??t—在设计温度下材料的许用应力(MPa);?—焊接接头系数;E j—直管设计厚度(mm);t sd;—厚度附加量之和(mm)C—厚度减薄附加量(mm)C1—腐蚀或腐蚀附加量(mm)C2—计算系数Y- 1 -压力管道强度计算书设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9??t根据《工业金属管道设式中设计温度为常温,一般取50℃,?计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

取值是根据《压力管道规范-工业管道第2部分:材料》E j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

(GB50316-2000)表6.2.1进行根据《工业金属管道设计规范》Y选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度- 2 -压力管道强度计算书1.3常用高压管道计算厚度1.4厚度附加量(1).C厚度减薄附加量(mm),取钢管允许厚度负偏差。

1根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

钢管强度计算

159

1

245

0.06

DN200

0.05

219

1

245

0.08

DN300

0.05

325

1

245

0.11

1.14 1.57 2.33

DN500

0.05

529

0.8

245

0.23

3.78

设计压力

=0.8MPa

公称直径 P(MPa) D(mm)

φ

Байду номын сангаасσs

δ(mm) D/δ≥140

DN100

0.8

108

1

245

DN100~

DN150 公称壁 厚:

4.0mm

DN200~ DN300 公称壁 厚:

4.8mm

DN500~ DN550 公称壁 厚: 6.4mm

本工程选 取管道如 下:

材质: L245

外径*壁 厚: D * mm

δ(min) 4.00 4.00 4.80 4.80 6.40

δ(min) 4.00 4.00 4.80 4.80 6.40

F----设计 因素 取

0.30

工程计算书

φ----管 道纵向焊 缝系数, 无缝钢管 =1, 螺 旋单面焊 钢管=0.8

设计压力

=0.4MPa

公称直径 P(MPa) D(mm)

φ

σs

δ(mm) D/δ≥140

DN100

0.4

108

1

245

0.29

0.78

DN150

0.4

159

1

245

0.43

1.14

0.59

0.78

压力管道的强度计算

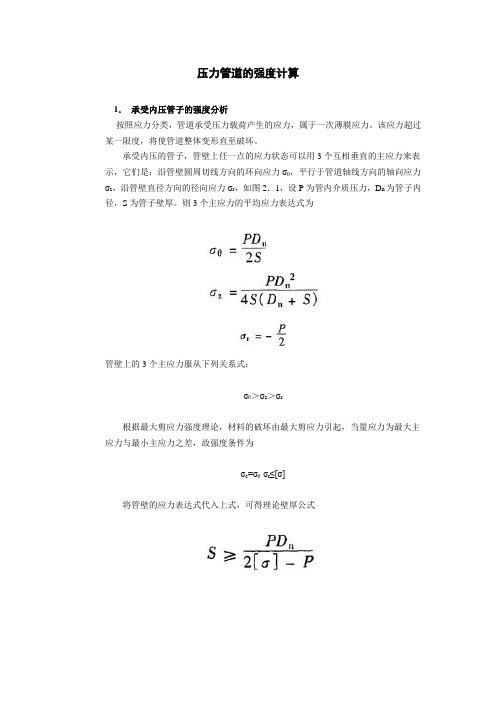

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

压力管道的强度计算..

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

压力管道的强度计算

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

管道常用计算公式

6 .4 273 2 1522 126.9

=7.4mm,

mm,能用。

所求δ

油=6.2mm<管子的壁厚6.5

δ

气=7.4mm>管子的壁厚6.5

mm,不能用。

答:这批Q235 φ 273×6.5的焊管能用在压力为6.4MPa的输油管线上,

p管内介质密度kgmv管内流速ms第四节管子热膨胀计算由于管线的安装温度多数不一致若温差较大则因温度变化引起的胀缩量会导致其他变形和内应力还会涉及支承和安全问题因此如何准确的计算胀缩量去考虑支承形式问题选择补偿方式和补偿条件等是管工应掌握的基础知识

油气管线安装工专业知识

第一章 管道常用计算知识

式中G、δ 、D、L含义同上;D、δ 的单位用习惯表示的mm,L的单位

用习惯表示的m,则G的单位是kg。若全部单位(长度)都用dm,系 数改用24.66,则G的单位也是kg。

本公式只适用于钢管。若是铸铁管系数为0.02275,铜管改为

0.02796,铝管改为0.00848,……。所谓经验公式只不过是把密度 和π 的积算出来,再把长度单位改成与kg相适的dm或习惯表示法。

单位:千kg

式中 G—管子质量,千kg;

δ —壁厚,m;

ρ —管材密度,钢管ρ =7.85×103kg/m3 铸铁ρ =7.24×103kg/m3

若把所有长度单位用dm(分米)表示,ρ 用kg/dm3,则G的单位就是

kg。

二、经验公式 G=0.2466(D-δ ).δ .L kg

答:所求管线的环向应力为124.46MPa。

管线轴向应力的计算

Ea(t t ) a 0 1 n

管道的水力计算及强度计算

第三章管道的水力计算及强度计算第一节管道的流速和流量流体最基本的特征就是它受外力或重力的作用便产生流动。

如图3—1所示装置,如把管道中的阀门打开,水箱内的水受重力作用,以一定的流速通过管道流出。

如果水箱内的水位始终保持不变,那么管道中的流速也自始至终保持不变。

管道中的水流速度有多大?每小时通过管道的流量是多少?这些都是实际工作中经常遇到的问题。

图3—1水在管道内的流动为了研究流体在管道内流动的速度和流量,这里先引出过流断面的概念。

图3—2为水通过管道流动的两个断面1—1及2—2,过流断面指的是垂直于流体流动方向上流体所通过的管道断面,其断面面积用符号A来表示,它的单位为m2或cm2。

图32管流的过流断面a)满流b)不满流流量是指单位时间内,通过过流断面的流体体积。

以符号q v表示,其单位为m3/h, cm3 / h 或m3 / s, cm3 / s。

流速是指单位时间内,流体流动所通过的距离。

以符号。

表示,其单位为m/s或cm / s。

图3—3管流中流速、流量、过流断面关系示意图流量、流速与过流断面之间的关系如下:以水在管道中流动为例,如图3—3所示,在管段上取过流断面1—1,如果在单位时间内水从断面1—1流到断面2—2,那么断面1—1和断面2—2所包围的管段的体积即为单位时间内通过过流断面1—1时水的流量q v,而断面1—1和断面2—2之间的距离就是单位时间内水流所通过的路程,即流速。

由上可知,流量、流速和过流断面之间的关系式为q v=vA (3—1)式(3—1)叫做流量公式,它说明流体在管道中流动时,流速、流量和过流断面三者之间的相互关系,即流量等于流速与过流断面面积的乘积。

如果在一段输水管道中,各过流断面的面积及所输送的水量一定,即在管道中途没有支管与其连接,既没有水流出,也没有水流入,那么管道内各过流断面的水流速度也不会变化;若管段的管径是变化的(即过流断面的面积A 是变化的),那么管段中各过流断面处的流速也随着管径的变化而变化。

顶管施工管道强度验算

一、已知条件管道强度等级III 级裂缝荷载272.00kN/m 破坏荷载407.00kN/m 管径d 2600mm 壁厚t235mm 管道埋深H17.34m 管顶至原状地面埋置深度H s 14.51m主动土压力系数Ka=0.48管侧土的重力密度γs =18.90kN/m 3内摩擦角φ=20.4°主动土压力系数与内摩擦系数乘积Ka μ=0.13土的粘聚力C30kN/m 2二、承载力极限状态验算γ0S≤R 污水管道重要性系数γ=11、管顶竖向土压力计算按照《给水排水工程顶管技术规程》(CECS 246:2008)计算公式6.2.2-3~5:管道外径 D 1=3.07m 管顶上部土层压力传递至管顶处的影响宽度Bt=5.20m不开槽施工土压力系数Cj=1.98计算覆土高度 H S =CjBt=10.32m d2600mm管道结构强度验算根据《给水排水工程管道结构设计规范》(GB 50332-2002)4.2.2条之规定,管道结构的强度计算应采用下列极限状态表达式:()2C B γC F t si j k3sv,-=⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛-︒+=245tg 1D B 1t ϕμμKa B H Ka C t s j 22exp 1⎪⎪⎭⎫ ⎝⎛--=管顶竖向土压力标准值F SV,K3=C j (γsi B t -2C)D t=233.45kN/m2、管侧土压力计算根据地勘报告,管道侧向土压力按位于地下水位以上计算。

管侧土压力:F h,k =27.77kN/m3、管道自重钢筋混凝土管重度 γ=26kN/m 3钢筋混凝土管内壁直径 D 0= 2.84m 管道自重 G 1k =54.42kN/m4、管道内水重管道内水重量按满管时最不利条件计算,计算公式如下:管道内污水重度 γw =10kN/m 3管道内水重 F w,k =53.09kN/m5、地面堆积荷载标准值q mk =10.00kN/m 2准永久值系数φc=0.50可变荷载组合系数ψC =1.00则,作用到管道上的地面堆积荷载Qvk=30.70kN/m 6、作用效应的组合标准值计算管侧土压力计算公式根据《给水排水工程顶管技术规程》CECS 246:2008计算公式6.2.3计算:根据《给水排水工程顶管技术规程》(CECS 246:2008)6.2.1条,管道结构自重标准值计算公式如下:根据《给水排水顶管技术规程》(CECS 246:2008)7.2.3条,作用效应的组合设计值,应按下式确定:根据《给水排水顶管技术规程》(CECS 246:2008)6.3.3条,地面堆积荷载传递到管顶处竖向压力标准值:()()1a a 1i s i k sv,k h,K 2C K /2D γF F D -+=tD πγG 01k ⋅⋅⋅=2w k w,D 4πλF ⋅⋅=mkQ m Q c w k G w G w k h,h G h k sv,sv sv G ,1k G 1G 1Q C γG G γF C γF C γG C γS ϕ++++=竖向土均衡荷载时管底的内力系数0.154管侧土压时管底的内力系数-0.125管道自重时管底内力系数0.100管内水重时管底内力系数0.100地面堆积荷载时管底的内力系数0.154各永久作用的分项系数:管顶竖向土压力1.27管内水重1.27管道自重1.20管侧土压力1.00地面堆积荷载1.40则,各作用力作用效应的组合设计值:S=62.08kN/m γ0S=62.08kN/m7、管道结构的抗力设计值R的计算试验时管道受集中荷载产生的弯矩系数0.318管道放置在地上时产生的弯矩系数0.239R=99.50kN/mγ0S <R三、正常使用极限状态验算1、作用效应的标准组合计算值作用效应的组合设计值计算公式如下:准永久作用组合设计值S=45.60kN/m根据《给水排水顶管技术规程》(CECS 246:2008)7.3.2条规定,当验算构件截面的最大裂缝宽度时,应按准永久组合作用计算。

水压试验临时管道强度计算

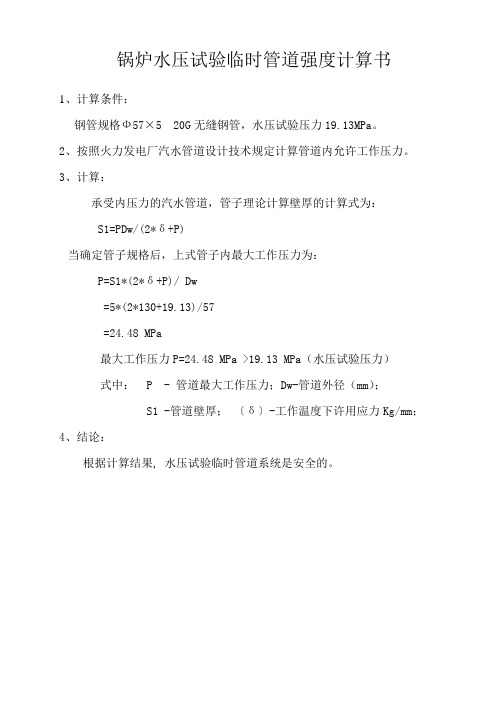

1、计算条件:

钢管规格Ф57×5 20G无缝钢管,水压试验压力19.13MPa。

2、按照火力发电厂汽水管道设计技术规定计算管道内允许工作压力。

3、计算:

承受内压力的汽水管道,管子理论计算壁厚的计算式为:

S1=PDw/(2*δ+P)

当确定管子规格后,上式管子内最大工作压力为:

P=S1*(2*δ+P)/ Dw

=5*(2*130+19.13)/57

=24.48 MPa

最大工作压力P=24.48 MPa >19.13 MPa(水压试验压力)

式中: P - 管道最大工作压力;Dw-管道外径(mm);

S1 -管道壁厚;〔δ〕-工作温度下许用应力Kg/mm;

4、结论:

根据计算结果, 水压试验临时管道系统是安全的。

1、计算条件:

汽包安全阀接口为,水压试验压力19.13MPa。

2、按照规定计算盲板的厚度计算。

3、计算:

p

δmm=0.433do

ϕ

α].

[

δ-盲板计算厚度mm;

do-法兰的内径mm;

p-试压压力Mpa;

σ-在设计温度下材料的许用应力Mpa;

ϕ-焊接接头系数,一般取1;

汽包安全阀=0.433*70。

管道管强度计算书

产品名称介质CO 2CO 2CO 2R 114152114管段号PG-0101PG-0102PG-0103PG-0101PG-0102PG-0103管道通经(DN)8010080m 1.320144 1.27551 1.320144设计压力(Mpa ) 4.8 4.8 4.8δ4.8106045.248724 4.810604设计温度(°C )505050管子材料202020管道标准GB/T8163GB/T8163GB/T8163GB/T12459GB/T12459GB/T12459许用应力(Mpa )130130130管子外径(mm )8910889焊接系数111Y 系数0.40.40.4直管计算厚度(mm )1.619 1.965 1.619腐蚀余量(mm )0.50.50.5偏差附加量(mm )0.90.90.9厚度负偏差(mm )0.6250.750.625直管设计厚度(mm )3.019 3.365 3.019名义厚度(mm ) 3.6444.115 3.644管子选用壁厚(mm )565弯头选用壁厚mm565液压试验压力(Mpa )7.27.27.2130130130结论合格合格合格合格合格合格管子类型222注:1焊接管、2无缝管主要计算公式:t=PD/(2(S φ+PY))m=(4R-D)/(4R-2D)t d =t+C 2+C 3T=t d +C 1+圆整值T-名义厚度t d -直管设计厚度C 1-厚度负偏差 t-直管计算厚度C 2-腐蚀、冲蚀余量 P-设计压力C 3-机械加工深度D-管子外径Y-计算系数 S-在设计温度下材料的许用应力试验温度20°C φ-焊接接头系数m-弯头壁厚增大系数δ-弯头壁厚R-弯头半径设 计2021年11月 校 核2021年11月 审 核2021年11直管段弯头TZ2021-GDJS-01年加工5亿只结晶吸管技改项目试验温度下许用应力(Mpa )产品名称介质CO 2CO 2CO 2R 11476114管段号PG-0108PG-0109PG-0110PG-0108PG-0109PG-0110管道通经(DN)805080m 1.320144 1.3 1.320144设计压力(Mpa ) 4.8 4.8 4.8δ4.810604 3.8181 4.810604设计温度(°C )505050管子材料202020管道标准GB/T8163GB/T8163GB/T8163GB/T12459GB/T12459GB/T12459许用应力(Mpa )130130130管子外径(mm )895789焊接系数111Y 系数0.40.40.4直管计算厚度(mm )1.619 1.037 1.619腐蚀余量(mm )0.50.50.5偏差附加量(mm )0.90.90.9厚度负偏差(mm )0.6250.50.625直管设计厚度(mm )3.019 2.437 3.019名义厚度(mm ) 3.644 2.937 3.644管子选用壁厚(mm )545弯头选用壁厚mm545液压试验压力(Mpa )7.27.27.2130130130结论合格合格合格合格合格合格管子类型222注:1焊接管、2无缝管主要计算公式:t=PD/(2(S φ+PY))m=(4R-D)/(4R-2D)t d =t+C 2+C 3T=t d +C 1+圆整值T-名义厚度t d -直管设计厚度C 1-厚度负偏差 t-直管计算厚度C 2-腐蚀、冲蚀余量 P-设计压力C 3-机械加工深度D-管子外径Y-计算系数 S-在设计温度下材料的许用应力试验温度20°C φ-焊接接头系数m-弯头壁厚增大系数δ-弯头壁厚R-弯头半径设 计2021年11月 校 核2021年11月 审 核2021年11试验温度下许用应力(Mpa )年加工5亿只结晶吸管技改项目TZ2021-GDJS-01直管段弯头产品名称介质CO 2CO 2CO 2R 1147676管段号PG-0111PG-0111PG-0112PG-0111PG-0111PG-0112管道通经(DN)805050m 1.320144 1.3 1.3设计压力(Mpa ) 4.8 4.8 4.8δ4.810604 3.81813.8181设计温度(°C )505050管子材料202020管道标准GB/T8163GB/T8163GB/T8163GB/T12459GB/T12459GB/T12459许用应力(Mpa )130130130管子外径(mm )895757焊接系数111Y 系数0.40.40.4直管计算厚度(mm )1.619 1.037 1.037腐蚀余量(mm )0.50.50.5偏差附加量(mm )0.90.90.9厚度负偏差(mm )0.6250.50.5直管设计厚度(mm )3.019 2.437 2.437名义厚度(mm ) 3.644 2.937 2.937管子选用壁厚(mm )544弯头选用壁厚mm544液压试验压力(Mpa )7.27.27.2130130130结论合格合格合格合格合格合格管子类型222注:1焊接管、2无缝管主要计算公式:t=PD/(2(S φ+PY))m=(4R-D)/(4R-2D)t d =t+C 2+C 3T=t d +C 1+圆整值T-名义厚度t d -直管设计厚度C 1-厚度负偏差 t-直管计算厚度C 2-腐蚀、冲蚀余量 P-设计压力C 3-机械加工深度D-管子外径Y-计算系数 S-在设计温度下材料的许用应力试验温度20°C φ-焊接接头系数m-弯头壁厚增大系数δ-弯头壁厚R-弯头半径设 计2021年11月 校 核2021年11月 审 核2021年11年加工5亿只结晶吸管技改项目TZ2021-GDJS-01直管段弯头试验温度下许用应力(Mpa )产品名称介质CO 2CO 2CO 2R 305305152管段号PG-0301PG-0302PG-0305PG-0101PG-0102PG-0103管道通经(DN)200200100m 1.280051 1.280051 1.27551设计压力(Mpa )0.40.4 2.2δ1.987919 1.967439 3.026786设计温度(°C )12050120管子材料202020管道标准GB/T8163GB/T8163GB/T8163GB/T12459GB/T12459GB/T12459许用应力(Mpa )125130125管子外径(mm )219219108焊接系数111Y 系数0.40.40.4直管计算厚度(mm )0.350.3370.944腐蚀余量(mm )0.50.50.5偏差附加量(mm )0.0780.0750.429厚度负偏差(mm )0.6250.6250.5直管设计厚度(mm )0.9280.912 1.873名义厚度(mm ) 1.553 1.537 2.373管子选用壁厚(mm )554弯头选用壁厚mm554液压试验压力(Mpa )0.6240.6 3.432130130130结论合格合格合格合格合格合格管子类型222注:1焊接管、2无缝管主要计算公式:t=PD/(2(S φ+PY))m=(4R-D)/(4R-2D)t d =t+C 2+C 3T=t d +C 1+圆整值T-名义厚度t d -直管设计厚度C 1-厚度负偏差 t-直管计算厚度C 2-腐蚀、冲蚀余量 P-设计压力C 3-机械加工深度D-管子外径Y-计算系数 S-在设计温度下材料的许用应力试验温度20°C φ-焊接接头系数m-弯头壁厚增大系数δ-弯头壁厚R-弯头半径设 计2021年11月 校 核2021年11月 审 核2021年11年加工5亿只结晶吸管技改项目TZ2021-GDJS-01直管段弯头试验温度下许用应力(Mpa )。

管道强度计算

分段接通焊接焊缝的检验:进行X射线照相或超声波检测。

敷设工艺:管道下沟之前,应进行绝缘层的检查;管道下沟之时,应很好地

与沟底相接触,管底与沟底之间不应存在间隙,通常在沟底回填细砂或软土; 管道下沟之后应及时覆盖20cm左右的细土,以免热胀变形和大量土方回填时 砸坏绝缘层;回填后的沟顶应形成30-40cm高的土堆,以防积水。

第二节 地下管道强度计算

二、截面应力:受内压作用的圆柱壳源自应力有环向应力和轴向应力环向应力:

2

P

R

t

轴向应力: 1 P R

2t

第二节 地下管道强度计算

三、许用应力与管道壁厚设计

管材许用应力为: [ ] K s

K:强度设计系数。P7,表1-3 η:焊缝系数,无缝管η=1,直缝管,双面焊螺旋管

第一节 概述

管沟底宽度规定:当管沟深度小于等于3米时,管沟底宽度b为:

b Dg K

式中:K-------沟底加宽系数,[1]P284表11-1

当管沟深度大于3米且小于5米时,管沟底宽度b按上式求得值再加宽米。

管沟的边坡规定:根据土壤类别和土壤的物理力学性能确定。[1]P285表11-2

强度试验规定:管道在沟上或沟下焊接组装后,应进行分段试压。干线试压 管段长度10-15公里,自然高差不超过30米,以倍的管道工作压力作为强 度试压压力。当管道最大操作压力大于8kgf/cm2时,应以水作为试压介质, 小于8kgf/cm2时,允许采用空气或其它气体作为试压介质。

PD

t0 2[ ] t

式中: t-------温度折减系数,当温度低于120度时,取t=1

第二节 地下管道强度计算

3、实际壁厚为: t t0 C

壁厚。

其值向上圆整至公称

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四节 三通强度计算

补强元件的面积:

A3 AR ( A1 A2 ) 1786.4 (243.6 95) 1447.8mm2 d 2

第三节 曲管的强度和柔性计算

在x轴到任意夹角的A处截取一小段管壁的面积为:

A (R r sin )d 该截面上的环向内力为: F A 2 2 (R r sin )d

在内压P作用下,作用于微段上的力为:p r d(R r sin )d

第三节 曲管的强度和柔性计算

二力在X轴方向平衡得:

2 (R r sin )d sin 0 p r(R r sin )d cos d

P r 2R r sin

整理得曲管在内压作用下的环向应力: 2

t

2(R r sin )

中心线处 00和 180 0

P rP D

2

t

2t

曲管内侧

2700

P r 2R r 2 t 2( R r )

曲管外侧

900

P r 2R r

2

t 2(R r )

第三节 曲管的强度和柔性计算

)(21

2

rRrRm22增( RRr 强)11系数2 m缩减系数

r

2

rR

2

R r

1

)(2 rR (2R )1

r

增强系数是曲管曲率半径和曲管管子半径之比的函数。计算结果列表如下:

R/r

m1

m2

2

1.5

0.83

3

1.25

第二节 地下管道强度计算

一、载荷和作用力:永久载荷;可变载荷;偶然载荷

1、永久载荷: 输送介质的内压力; 钢管及其附件、绝缘层、保温层、结构附件的自重; 输送介质的重量; 土壤的压力; 静水压力和水浮力; 温度应力以及静止流体由于受热膨胀而增加的力; 由于连接构建相对位移而产生的作用力。

第二节 地下管道强度计算

第一章 地下管道

第一节 概述 第二节 地下管道的强度计算 第三节 曲管的强度和柔性计算 第四节 三通强度计算 第五节 地下管道稳定性分析 第六节 地下曲管道热胀弯矩和位移计算 第七节 固定支墩的设计计算 第八节 地下管道的抗震计算

第一节 概述

长距离油气管道和矿场集输管道一般都敷设在地下(占总长度的98%左 右),油库管道有时也采用地下敷设。当通过沼泽、高地下水位和重盐碱土 地区时,可采用土堤敷设。 特点:不影响交通,环境美观,施工简单,节省投资,但不易检测、维修。 结构和材料:无缝管;有缝管(直缝管,螺旋管)。 Q235AF,16Mn 管道的埋深规定:管道的埋深要考虑农田耕作深度、地面负荷对管道强度及 稳定性的要求、热油管道对土壤保温要求、土壤对管道的约束、管道防腐等 因素综合考虑后决定。一般规定为:管顶覆土厚度1-1.2m,且不应小于0.60.8m和管直径D;穿越铁路和公路时管道顶部距轨底应不小于1.3m,距公路 路面应不小于1m;热油管道埋地越深,管道热损失越小,一般情况下管顶埋 深取1.2m 。 施工作业:挖掘管沟;焊接管路;试压;绝源;下沟;管沟回填

m1 p D 1 q max s

2t 3

式中: q max ------热胀时受到纵向弯矩引起的最大环向应力

若不满足要求时,可增大曲管曲率半径R或设法减小作用于曲管上的弯矩(改 进补偿器、增大管路系统的柔性)。

第四节 三通强度计算

三通用于管线分支,其结构形式有预制三通和割孔焊接三 通。 一、预制三通:一般采用增加三通壁厚的方法来保证强度。

一、管道所受轴向应力由不同情况确定: 1、直线埋土管段:完全嵌固段

1

PD

2

ET

2、靠近出土处的管截面:自由段

1 PDi 4

3、过渡管段:与自由端相距一段距离的埋土管段,管道所受轴向应力随土 壤对管道的约束程度的不同而逐渐改变,介于1、2情况之间。

第二节 地下管道强度计算

4、埋土弹性敷设弯曲管段:完全嵌固

第四节 三通强度计算

P27例1-4例题:一支管直径为0.219m壁厚8.2mm接在直径

0.400m壁厚10mm主管上。支管材料的屈服极限 s 241MPa , 主管材料的屈服极限 s 317MPa。该管线的工作压力为10MPa,

工作温度52℃,运行地区为一级地区。试设计补强圈的厚度。 解:强度设计系数查表得:K=0.72

式中:A1------在补强区内,主管富裕壁厚

形成的面积。 A1 d ( H h )

A2 ------在补强区内,支管富裕壁厚

形成的面积。A2 2( B b )L

L 2.5 H 或L 2.5 B M的值小者

A3 ------补强元件的面积。

AR ------主管开孔面积。 AR d h 例题:P27例1-4

2、可变载荷: 试运行时的水重量; 附在管道上的冰雪载荷; 由于内部高落差或风、波浪、水流等外部因素产生的冲击力; 车辆载荷及行人; 清管载荷; 检修载荷。

第二节 地下管道强度计算

3、偶然载荷 地震载荷; 振动和共振引起的载荷; 冻土或膨胀土中的膨胀压力; 沙漠中沙丘移动的影响; 地基沉降附加在管道上的载荷。

第一节 概述

管沟底宽度规定:当管沟深度小于等于3米时,管沟底宽度b为:

b Dg K

式中:K-------沟底加宽系数,[1]P284表11-1

当管沟深度大于3米且小于5米时,管沟底宽度b按上式求得值再加宽0.2米。

管沟的边坡规定:根据土壤类别和土壤的物理力学性能确定。[1]P285表11-2

强度试验规定:管道在沟上或沟下焊接组装后,应进行分段试压。干线试压 管段长度10-15公里,自然高差不超过30米,以1.25倍的管道工作压力作为强 度试压压力。当管道最大操作压力大于8kgf/cm2时,应以水作为试压介质, 小于8kgf/cm2时,允许采用空气或其它气体作为试压介质。

η=0.9,单面焊螺旋管η=0.7

s :管材的屈服强度,P5,表1-1

第二节 地下管道强度计算

根据管道的环向应力计算壁厚,由薄壳应力公式得出:

1、液体管道直管段计算壁厚:

PD t 0 2[ ]

式中: P------管道的工作压力 D------管道的外直径

[σ]------管材许用应力,

2、气体管道直管段计算壁厚:

度降低。

减刚系数

K 1 122 10 122

式中:λ ------曲管特征系数, t R

r2

第三节 曲管的强度和柔性计算

三、曲管的强度校核:曲管由于热胀时受到纵向弯矩作用,环向应力出现增强

问题。所以应校核由内压产生的环向应力和由纵向弯矩引起的环向应力之和是否在 允许范围内,要求满足下式:

支管的计算壁厚:

t0b

PD 2K s

10 2

0.219 103 0.72 241

6.3mm

主管的计算壁厚:

t0

h

PD 2K s

10 0.4 2 0.72

103 317

8.8mm

第四节 三通强度计算

需要补强的面积:

AR d toh (219 2 8.2) 8.8 1786.4mm2

第三节 曲管的强度和柔性计算

Pr PD

曲管在内压作用下的轴向应力: 1

2t 4t

推导过程见P21。可见,曲管在内压作用下的轴向应力与直管相等。

曲管的壁厚一般按最大环向应力设计,因此它的壁厚比直管段要厚些。

t m1 P D C 2[ ]

第三节 曲管的强度和柔性计算

二、曲管的柔性计算:曲管由于制造和热胀时受到纵向弯矩 作用,在管子截面上出现扁率(椭圆形),因此截面抗弯刚

课程主要内容及参考资料

一、主要内容: 本课程系统介绍了立式钢油罐强度和稳定计算的理论和设计方法,以及地 上管道、地下管道、海底管道的结构知识和强度设计方法。

二、教材及参考资料: 教材: 帅健 于桂杰《管道及储罐强度设计》石油工业出版社2006,6 参考资料: 1、潘家华等《油罐及管道强度设计》石油工业出版社2004,8 2、GB50341—2003《立式圆筒形钢制焊接油罐设计规范》 3、化工设备委员会《球罐和大型储罐设计》2005,6 4、期刊:油气储运、石油化工设备技术

ED

2

ED 式中弯曲应力 2 对与管道外侧为拉应力,取+号,管道内侧为压应力,

取-号。弯曲应力公式推导见 P16

二、强度校核: 一般管道: 1

s

管道节点处或接近重要建筑物处: 12 22 1 2 s

第三节 曲管的强度和柔性计算

当管道敷设方向发生变化时,可采用弹性敷设或具有一定曲 率半径的弯管。

第二节 地下管道强度计算

二、截面应力:受内压作用的圆柱壳内应力有环向应力和轴向应力

环向应力:

2

P

R

t

轴向应力: 1 P R

2t

第二节 地下管道强度计算

三、许用应力与管道壁厚设计

管材许用应力为: [ ] K s

K:强度设计系数0.4---0.72。P7,表1-3 η:焊缝系数,无缝管η=1,直缝管η=0.8,双面焊螺旋管

弹性敷设:利用管道在外力或自重作用下产生弹性变形来改变管

道的水平走向或高程的变化。最小弯曲半径满足 minR

E D 2[ ]

弯管制作方式有直管冷、热弯,和由扇形短管焊接的虾米弯头。

一、曲管在内压作用下的应力计算:在内压作用下,直管的环向 应力沿圆周是均匀分布的,而曲管内侧环向应力最大,外侧最小, 中心线处与直管环向应力相等。

主管富裕壁厚形成的面积:

A1 (tH t0 h ) d (10 8.8) 203 243.6mm2

支管富裕壁厚形成的面积:

A2 2(tB t0b ) L 2 (8.2 6.3) 25 95mm2

式中: L 2.5tH 或L 2.5tB M的值小者 暂取: L 2.5tH 2.5 10 25mm