压力管道强度校计算表

压力管道强度及严密性试验记录

预应力、自应力砼管:Q= (L/min·km)

2、未委托监理的工程由建设单位项目专业技术人员签字。

qwt1lminm3恒压时间内补入水量wl实测渗水量qlminm1试验方法注水法次数观测起始时间tmin观测结束时间tmin恒压时间tmin2工作压力pmpa试验压力psmqa10分钟压力降psmpa允许渗水量qlminkm管管内径dmm管材接口形式试验段长度lm建设单位监理单位试验段起止桩号井位编号试验日期年月日页工程名称施工单位表45压力管道强度及严密性试验记录共页第钢管

12.压力管道强度及严密性试验记录(总1页)

压力管道强度及严密性试验记录

编号:

工程名称

施工单位

建设单位

监理单位

试验段起止桩号(井位编号)

试验日期

管道内径D(mm)

管材

接口形式

试验段长度l(km)

工作压力P(MPa)

试验压力PS(MPa)

15分钟压力降△PS(MPa)

允许压力降△PS

(MPa)

允许渗水量Q (L/min·km)

试验方法

注水法

次数

达到试验压力的时间T1(min)

恒压结束时间T2(min)

恒压时间T(min)

恒压时间内注入水量W(L)

实测渗水量q(L/

1

2

3

折合平均实测渗水量L/min·m

计算式:q =W/T·l (L/min·km)

放水法

次数

由试验压力降压的时间T1(min)

由试验压力放水下降的时间T2(min)n·km)

1

2

3

折合平均实测渗水量L/h·m

计算式:q =W/(T1-T2)·l L/min·m)

压力管道各种壁厚计算及校核

2.8 0.103 0.026

1.5 0.004

<

2.28667E-07

2.8 0.108 0.283

1.5 0.040

<

5.48753E-08

2.8 0.103 0.035

1.5 0.004

<

0.03D 0.030 0.014 0.014 0.021 0.012

结果 校核合格 校核合格 校核合格 不合格 校核合格

0.3 1

192000 MPa

1.1E-05 ℃-1 50 oC

15 oC 0.3 1.95 cm

1.63 cm 104.8 MPa 100.2 MPa

GB50316 GB50316

373.5

当量应力 校核 管外径mm

1016 711 457 273.1 219.1

壁厚mm 19.5 9.5 5.6 6.4 5.6

<

261 校核合格

单位管长截面惯 土壤变形

竖向载

性距(m4/m) 模量N/m2 基床系数 荷

变形滞后 水平方向变

系数

形量

I

Es

K

W

Z

Dx

4.46615E-07

2.8 0.103 0.026

1.5 0.005

<

2.98259E-08

2.8 0.103 0.026

1.5 0.006

<

5.48753E-08

σL=μ σh+Eα (t1-t2)

σ h=Pd/ (2dn)

σe=σ h-σL < 0.9σs

W=rt.hc.g. 10-6 MPa

rt-土壤 密度 kg/m3(170 0~1800 kg/m3)

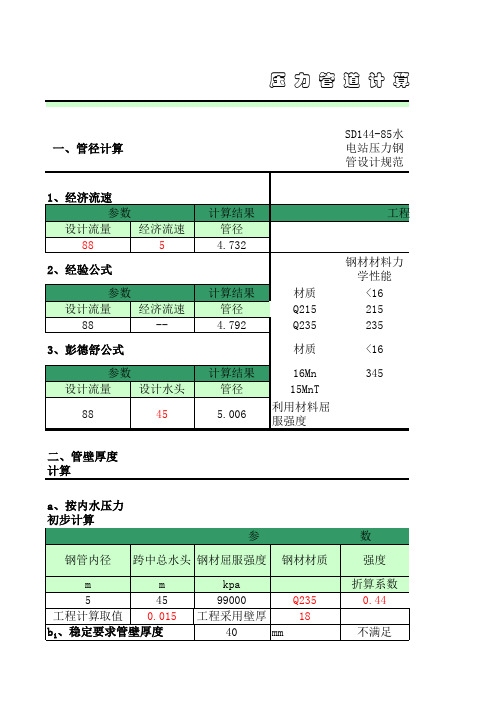

压力管道计算

4、支承环及其旁管壁 a、支承环截面尺寸 肋高 肋宽 支承板宽 支承板厚 管壁等效翼缘 0.4 0.036 0.400 0.018 0.165760553 B1 支承环截面积 有效截面积 截面惯性矩 β 0.022248 0.03541538 1.00E-03 0.619053078 0.889 单支面积 0.028215 双支面积 0.03541538 截面惯性矩计算见截面几何性质 b、环向应力 水压力σθ2 23440.8927 kPa 支承环TR的σθ3 计算断面θ 0 67 90 90 113 180 支承环M的σθ4 ZR1 计算断面θ 0 67 90 90 K1 -0.2387324 -0.2645964 -0.25 0.25 0.26459637 0.23873241 0.2 K3 K2 0.318 0.124 0.000 0.000 -0.124 -0.318 ZR2 K4 K1+B1*K2 0.044327599 -0.15399601 -0.25 0.25 0.153996008 -0.0443276 0.182 MR TR 58.95837564 -204.823963 -332.515053 332.5150528 204.8239633 -58.9583756 ZR3 管内壁 77843.12866 -99774.343 7176.187348 -7176.18735

压 力 管 道 计 算

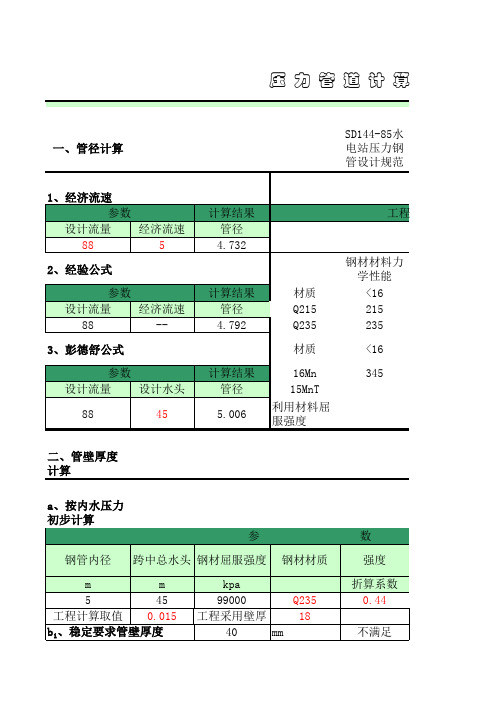

一、管径计算 1、经济流速 参数 设计流量 经济流速 88 5 2、经验公式 参数 设计流量 经济流速 88 -3、彭德舒公式 参数 设计流量 设计水头 45 88 二、管壁厚度计算 a、按内水压力初步计算 参 钢管内径 跨中总水头 钢材屈服强度 钢材材质 m m kpa 5 45 99000 Q235 工程计算取值 0.015 工程采用壁厚 18 b1、稳定要求管壁厚度 40 mm b2、稳定要求最小管壁厚度 10 mm c、不设加劲环,外压稳定计算 不设加劲环, 钢材弹模 壁厚 内径 kpa mm m 2.06E+08 18 5.000 设加劲环, c、设加劲环,外压稳定计算 参 临界压力 19.222272 数 数 强度 折算系数 0.44 不满足 满足要求 抗外压稳定 安全系数 2 SD144-85水电站压力钢管设计规范

最新压力管道强度校核计算表资料

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y —计算系数设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

压力管道强度计算书

强度计算书工程名称:XXXXXXXXXX 项目号:XXXX版次:0设计单位:XXXXXXXXXX项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)(2008年版)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y—计算系数式中设计温度为常温,一般取100℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)(2008年版)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,S30408为137MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和S30408的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)(2008年版)表6.2.1进行选取,故20#和S30408的取值都为0.4。

1.2管道计算厚度1.3厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2012)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

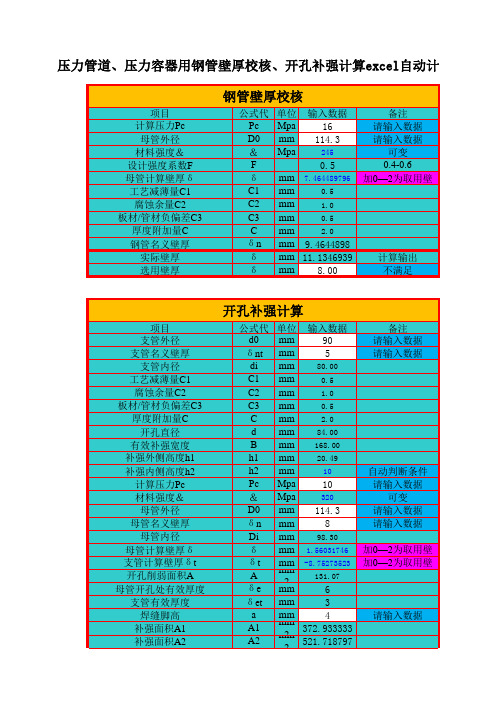

压力管道、压力容器用钢管壁厚校核、开孔补强计算excel自动计算表格模板

开孔补强计算

公式代 单位 输入数据

d0 mm

90

δnt mm

5

di mm 80.00

C1 mm

0.5

C2 mm

1.0

C3 mm

0.5

C mm

2.0

d

mm

84.00

B mm 168.00

h1 mm 20.49

h2 mm

10

Pc Mpa

10

& Mpa

320

D0 mm 114.3

δ Mpa

245

F

0.5

δ mm 7.464489796

C1 mm

0.5

C2 mm

1.0

C3 mm

0.5

C mm

2.0

δn mm 9.4644898

δ mm 11.1346939

δ mm 8.00

备注 请输入数据 请输入数据

可变 0.4-0.6 加0—2为取用壁

计算输出 不满足

项目 支管外径 支管名义壁厚 支管内径 工艺减薄量C1 腐蚀余量C2 板材/管材负偏差C3 厚度附加量C 开孔直径 有效补强宽度 补强外侧高度h1 补强内侧高度h2 计算压力Pc 材料强度& 母管外径 母管名义壁厚 母管内径 母管计算壁厚δ 支管计算壁厚δt 开孔削弱面积A 母管开孔处有效厚度 支管有效厚度 焊缝脚高 补强面积A1 补强面积A2

请输入数据

补强面积A3 总补强面积Ae

要否补强

A3 Ae

mm m2m

32 926.65213

2

无须补强

l自动计算表格模板

压力管道、压力容器用钢管壁厚校核、开孔补强计算excel自动计算表格模板

项目 计算压力Pc 母管外径 材料强度& 设计强度系数F 母管计算壁厚δ 工艺减薄量C1 腐蚀余量C2 板材/管材负偏差C3 厚度附加量C 钢管名义壁厚 实际壁厚

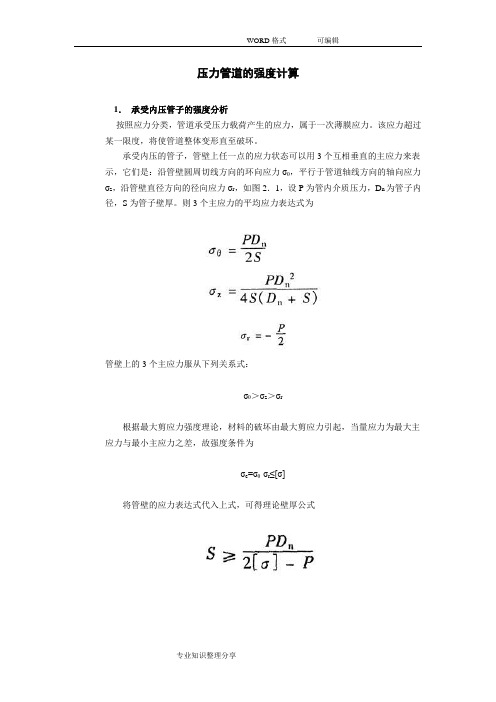

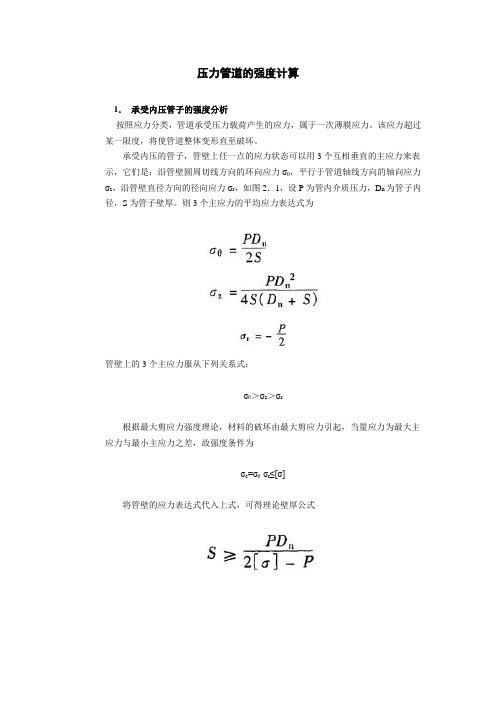

压力管道的强度计算

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

压力管道数据表

单位负责人签章: 填报部门负责人签章: 填报人签章:

填报日期: 联系电话:

压力管道数据表

管道名称

管道编号

管道类别

公称直径(mm)

材质

壁厚(mm)

管道长度(m)

最高工作压力(Mpa)

强度试验压力(Mpa)

严密性实验压力(Mpa)

输送介质

最高工作温度(℃)

投用日期

敷设方式

防腐方式

绝热方式

管道图号

调压站数量

设计规范

设计单位

安装规范

安装单位

管道经过地区(厂区)

设计

设计规范选用

强度计算

管道材质选用

管道布线

防腐措施

决热措施

与道路(建筑物或其他管道)间距

强度实验方法

及压力选用

严密性试验方法

及压力选用

支吊架设计

埋地深度

安全装置

设计文件

施工

焊接质量

材质验收

支吊架质量

埋地深度

防腐工程质量

决热工程质量

严密性实验

强度试验施工质量文件使用Fra bibliotek管理制度

压力管道的强度计算..

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

压力管道的强度计算

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

压力管道计算表格

-0.15399601 -204.823963

-0.25 -332.515053

0.25 332.5150528

0.153996008 204.8239633

-0.0443276 -58.9583756

0.182

ZR3

计算断面θ

0 67 90

ห้องสมุดไป่ตู้

K3

K4

MR

管内壁

0.11120661 -0.068309886 389.5485394 77843.12866

两端固结 c、强度校核

允许应力

σθ1 σx1 σx1

M σ 111375

61533.225 -6707.539 -1245.550

443.389 65870.848 满足条件

σx -7953.09

2、支承环旁膜 应力区边缘断 面(θ=180度, 剪应力τxθ=0)

a、环向应力

b、轴应力

两端固结 c、强度校核

-0.1440604 0.125626419 -499.2984 -99774.343

-1.443E-16 0.25

35.9116257 7176.187348

σθ4(kPa)

90

1.4433E-16 -0.25 -35.9116257 -7176.18735

113

0.14406037 -0.125626419 499.2983999 99774.34298

67

17657.4177 -5734.270 21116.79 17657.42

90

14051.8912 -6707.539 18349.40 14051.89

90

32829.8941 -6707.539 36646.98 32829.89

水电站压力管道计算

满足条件

水容重

钢材容重 平均直径

壁厚

管线与 水 平夹角

9.81 轴力计算

每米水重

192.619 伸缩节内水压 力

97.352 四、管壁应力 分析

78.5

5.018

0.018

每米钢重 24.415

水、管 法向分力

1330.060

镇墩间钢管 总跨数

6

填料摩擦力 支墩钢管摩阻 填料长度

419.052432 665.030

0.2

40

钢管自重 轴线分力 721.905 总轴向力 -1903.339

1、跨中断面 (计算点θ度管 壁外缘应力最 大)

a、环向应力

b、轴应力

两端固结 c、强度校核

允许应力

σθ1 σx1 σx1

M σ 111375

61533.225 -6707.539 -1245.550

443.389 65870.848 满足条件

支承板宽 0.400

支承板厚

管壁等效翼 缘

0.018 0.165760553

支承环截面积 有效截面积 截面惯性矩

β

B1

0.022248 0.03541538 1.00E-03

单支面积

0.028215 双支面积

b、环向应力

水压力σθ2 23440.8927

kPa

0.619053078 0.889

截面惯性矩

最大应力

是否满足 满足条件

是否满足 满足条件

-66749.2316 135391.1424 5583.990178 41297.79514 -88509.3571 113631.0169 171859.6046

64959.03 63441.41 62468.14 62468.14 61494.87 59977.25

压力管道计算表格

5.3支承环抗外 压稳定分析

p1

3928.06

p2

396.993847

95942.907 -73137.234 20582.222 26299.564 120019.020 -49061.122

最大应力

是否满足 满足条件

是否满足 满足条件

-66749.2316 135391.1424 5583.990178 41297.79514 -88509.3571 113631.0169 171859.6046

材质

<16

计算结果

16Mn

345

管径

15MnT

5.006

利用材料屈 服强度

二、管壁厚度 计算

a、按内水压力 初步计算

参

钢管内径 跨中总水头 钢材屈服强度 钢材材质

m

m

5

45

工程计算取值 0.015

b1、稳定要求管壁厚度

kpa

99000

Q235

工程采用壁厚

18

40

mm

数 强度 折算系数 0.44

不满足

支承环截面积 有效截面积 截面惯性矩

β

B1

0.022248 0.03541538 1.00E-03

单支面积

0.028215 双支面积

b、环向应力

水压力σθ2 23440.8927

kPa

0.619053078 0.889

截面惯性矩

0.03541538

计算见截面 几何性质计

算软件

支承环TR的σθ3

计算断面θ

σθ2

σx1

7102.908686 -6707.539

钢管内壁应力 66914.5847 钢管外壁应力 92335.95833 最大应力值

压力管道检验计算案例

压力管道检验计算案例54、某公司管道规格为Φ89×6.5mm,材料20#,最大工作压力为1.8MPa,工作温度:常温,工作介质:放空气体。

管道等级为GC2,实际使用时间为11年,本次为首次全面检验,测厚时发现管道存在局部减薄,实测最小壁厚为5.4mm,减薄区域环向长度实测最大值为50mm。

该管道本次检验时未发现其他缺陷,材料未出现性能劣化;该管道结构符合设计规范且不承受疲劳载荷。

问该管道如何定级?第四十七条管子的局部减薄,安全状况等级的确定方法如下:(一)若局部减薄在制造或验收规范所允许的范围内,则不影响定级。

(二)局部减薄超过制造或验收规范所允许的范围时,如果同时满足以下条件,则按照表3或表4定级;否则安全状况等级定为4级。

1.管道结构符合设计规范或管道的应力分析结果满足有关规范;2.在实际工况下,材料韧性良好,并且未出现材料性能劣化及劣化趋向;3.局部减薄及其附近无其它表面缺陷或埋藏缺陷;4.局部减薄处剩余壁厚大于2mm;5.管道不承受疲劳载荷。

表3 GC2或GC3管道所允许的局部减薄深度的最大值(mm)注:D为缺陷附近管道外径实测最大值,mm,以下同;t为缺陷附近壁厚的实测最小值减去至下一检验周期的腐蚀量的2倍,mm,以下同;B为缺陷环向长度实测最大值,mm;P为管道最大工作压力,MPa,以下同;P L0管道极限内压,P L0=(2/√3)σs In[(D/2)/(D/2-t)],以下同;σs为管道材料的屈服强度,MPa,以下同;C为至下一检验周期局部减薄深度扩展量的估计值,mm,以下同。

表4 GC1级管道所允许的局部减薄深度的最大值(mm)答:根据《在用工业管道定期检验规程》第四十七条,该管道存在局部减薄, 已知:P=1.8MPa ,B=50mm ,D=89mm ,MPa 245s =σ(1)18.0)8950/(3.14D)/(=⨯=πB <0.25,(B 为缺陷环向长度实测最大值,50mm ) (2).2932)2/(2/ln 32P L0 =-=t D D s σ(3)计算C 、t 值减薄量为Δ=6.5-5.4=1.1mm (原始厚度-实测最小壁厚)年腐蚀速率为:1.1mm/11年=0.1mm/年如按运行3年计算,则:C=0.1mm /年×3年=0.3mmt=5.4-2C=5.4-2*0.3=4.8mm(4)计算允许的局部减薄深度的最大值GC2管道定2级所允许的局部减薄深度的最大值为:0.33t-C=0.33*4.8-0.3=1.28mm因减薄量为Δ=1.1mm <1.28mm (小于该管道定2级运行3年所允许的局部减薄深度最大值1.28mm )。

压力管道强度校核计算表格

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y —计算系数设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

压力管道强度试验报告样表

常温

试验压力MPa

0.782

试验温度℃

常温

试验介质

空气

最高工作压力

0.68MPa

试验设备

空压机

Байду номын сангаас规格型号

S150-2.5

序号

压力表编号

压力表精度

压力表量程

校验日期

制造厂名称

1

1.6级

0—1.6MPa

红旗仪表厂

2

1.6级

0—1.6MPa

红旗仪表厂

强度试验程序记录:

缓慢升压至设计压力0.62Mpa,检查各阀门及焊缝、法兰螺纹连接等连接部位无泄漏再升到试验压力0.72Mpa,稳压10分钟检查,无泄漏。再降到设计压力0.62Mpa检查,仍无泄漏

质量评定:合格

P

试验压力0.72MPa

0.62MPa

设计压力

10 min 30 min T

稳压时间保压时间

试验人员

施工单位质检责任人

建设单位代表

监检员

62mpa设计压力10min30mint稳压时间保压时间试验人员施工单位质检责任人建设单位代表监检员

压力管道强度试验报告(公章)

工程名称:压力管道安装工程

执行规范:GB/T20801—2006《压力管道规范工业管道》年月日

名称

空气管道

规格型号

Φ57、Φ45、Φ38

类别

GC3

材质

设计压力MPa

0.68

压力管道强度理论及校核

压力管道强度理论及校核实际工程中,很少有管子仅承受单一的拉压、剪切、扭转或弯曲载荷,而多是两种或多种载荷同时作用,这样就使得应力的求解变得复杂起来。

与简单的拉压、剪切、扭转和弯曲相比,它的难点主要是表现在以下两个方面:其一是管子中各点的应力求解困难。

此时因涉及的未知变量较多,建立的相应静力平衡方程、物理方程和几何方程较多,求解这些方程的计算工作十分浩繁;其二是管子中的各点可能同时承受三个方向的主应力和六个面上的剪应力,这些应力对材料的强度都将产生影响。

此时如何建立与许多应力有关的强度校核公式是十分棘手的,它既不能象简单变形形式那样用单一的强度指标进行判断,又不能对各个应力分别施以判断,这样做也是不现实的。

下面就针对上述两个问题的解决方法进行介绍。

(一)复杂应力状态下的应力求解对于几何形状比较规则的管子,无论它受力多么复杂,都可以按前面所介绍的步骤和方法进行求解。

即首先从管子中取一微元,然后根据受力情况、几何形状、边界条件等分别建立其静力平衡方程、物理方程和几何方程,然后联解方程。

复杂应力状态下的静力平衡方程、物理方程和几何方程型式如下:1、静力平衡方程:ΣFx=0; ΣFy=0; ΣFz=0ΣMx=0; Σmy=o; ΣMz=02、物理方程:3、几何方程:很显然,对于空间几何形状、受力和边界条件复杂的管道系统,要想对每个管道元件建立并求解上面的联合方程确实不是一件容易的事。

但随着电子计算机的应用,这样的计算就不再是难事了。

事实上,目前计算机已广泛应用于这类问题的计算。

对于形状不规则的管道元件,尤其是管道元件局部形状不规则时(如三通分支的根部、对焊法兰颈部弯曲过渡处等),有时很难通过其平衡方程、物理方程和几何方程求出能满足边界条件的方程解,也就是说其应力将无法通过方程进行求解,此时往往作出一些假设,或根据试验找出一些修正系数来简化计算,从而求出一些工程上尚可使用的近似解。

值得一提的是,随着有限元技术的发展,它在求解复杂情况下的应力分析计算中得到了应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DATA SHEET OF STRENGTH

工程名称:

项目号:

版次:

设计单位:

项目负责:

设计:

校核:

审核:

工业及热力管道壁厚计算书

1直管壁厚校核

1.1计算公式:

根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[](

)

PY

E PD t j t

o

s +=

σ2 (1)

C t t s sd += (2)

21C C C += (3)

式中 s t —直管计算厚度(mm );

P —设计压力(MPa )

; o D —管子外径(mm );

[]t σ—在设计温度下材料的许用应力(MPa );

j E —焊接接头系数;

sd t —直管设计厚度(mm );

C —厚度附加量之和(mm )

; 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )

Y —计算系数

式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设

计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1

进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j

(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度

1.3常用高压管道计算厚度

1.4厚度附加量

(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)

高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)

高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)

高级允许厚度负偏差(10%δ);

冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)

高级允许厚度负偏差(10%δ)。

根据《输送流体用无缝钢管》(GB/T8163-2008)规定:

热轧(挤压、扩)钢管外径≤102mm时,允许厚度负偏差(12.5%δ或0.40中较大值);

热轧(挤压)钢管外径>102mm时,当壁厚和外径的比值

≤0.05时,允许厚度负偏差(15%δ或0.40中较大值)

>0.05~0.10时,允许厚度负偏差(12.5%δ或0.40中较大值)

>0.10时,允许厚度负偏差(10%δ);

冷拔(轧)钢管壁厚≤3mm时,允许厚度负偏差(10%δ或0.15中较大值);

冷拔(轧)钢管壁厚>3mm时,允许厚度负偏差(10%δ)。

综上所述,考虑到CNG站用钢管基本上为冷拔(轧)钢管,故

厚度负偏差应按照上面规定根据钢管材质选择。

(2).C2腐蚀附加量(mm),20#钢管的腐蚀裕量参照《钢制对焊管件规范》(SY/T0510-1998)取1.5mm,0Cr18Ni9钢管的腐蚀附加量一般为0mm。

1.5常用管道的设计厚度

钢管的公称壁厚大于设计壁厚,故所选钢管的壁厚符合要求。

2弯管壁厚校核

2.1计算公式

根据《压力管道规范-工业管道第3部分:设计和计算》(GB/T20801.3-2006)6.2规定:

内压弯管的计算厚度(位于2

处,最危险处)应按式(4)计算:

[]⎥⎥⎦

⎤

⎢⎢⎣⎡+⎪⎪⎭⎫ ⎝⎛=

PY I E PD t j t

o

w σ2 (4)

当计算弯管的内侧厚度时: ()()2

41

4--=

o o D R D R I (5)

当计算弯管的外侧厚度时:

()()2

41

4++=

o o D R D R I (6)

式中 w t —弯管(内、外侧)的计算厚度(mm );

α—弯管的转角(度);

I —计算系数;

R —弯管在管子中心线处的弯曲半径(mm )

; 2.2弯曲半径

根据《工业金属管道工程施工及验收规范》(GB50235-97)中规定:高压钢管的弯曲半径大于管子外径的5倍,其他管子的弯曲半径宜大于管子外径的3.5倍。

对于一些在工厂内加工的弯管,最小可以使R=1.5D o ,而在一般情况下R ≥3D o ,故在计算中选用R=1.5D o 和R=3D o 两种情况,因为只要这两种情况下的设计壁厚可以符合要求,其他情况下的设计壁厚就都是符合要求的。

2.3常用弯管的设计厚度

弯管的公称壁厚大于设计壁厚,故所选壁厚符合要求。