压力管道强度校核计算表

压力管道全面减薄耐压强度校核

管道组成件 管道编号及部位

外径/mm 公称厚度/mm 弯曲半径/mm

计算系数 设计压力/MPa 设计温度/℃

焊接系数 材料

设计温度下材料需用应力/MPa 计算系数

计算厚度/mm 腐蚀裕量/mm 最小设计厚度/mm 实测最小厚度/mm 已使用时间/年

压力管道组成件全面减薄耐压强度校核

TSG D7005-2018《压力管道定期检验规则——工业管道》第2.4.2.6条、GB/T 20801-2006、GB503162000

2.2

n1

5

7

实测最小值 从投用时间开始计算

下一周期年限/年

n2

实测壁厚减去至下一周期的腐蚀量/mm

t2

3 2.08

4 1.17

根据检验结论给定 校核结果通过,显示绿色;校核结果不通过,显示红色。

弯头(外弧)

直管

备注

W1

Z1

D

76

76

实测

t0

4

4

查材质证书

R

114

114

长半径弯头,为1.5倍外径;短半径弯头,为1.0倍外径。

I

0.875

1

GB/T 20801.6-2006 6.2条,式(4)、(5)、(6),直 管时Y=1

p

1.1

1.1

实际工况T5555实际工况φ

1

1

GB/T 20801.2-2006表A.3、A.4

304

20

实际材料,碳钢、不锈钢

S

137

137

GB/T 20801.2-2006,查材料表

Y

0.4

0.4

GB/T 20801.3-2006表16

压力管道计算表

0

0

0

2.26 0.2 681 0.071 18.681 0.076 0.026

0

0

0

1.00 0.3 681 0.071 2.562 0.015 0.005

0

0

0

4、压力管道水锤压力简化计算

参数 L= 681

v0= 2.26

v1=

0 △t=

3

△H=L/g*(v0-v1)/△t= 52.3755362 (m)

a=1425/(1+ε/E*D/δ)0.5= 939.6171746 m/s

0

7、水锤波传播速度计算(钢筋砼管)

参数 ε=

2.1E+04

Eh= 2.1E+05

Eh= 3.0E+05

波速

a=1425/(1+ε/EhD/(δ(1+9.5μ)))0.5=

1379 m/s

0

8、水锤压力形式判别:

tr= 2L/a = 1.449526506 s≤Ts=

z末=2σ/(2-σ)= 0.56 y末=-2σ/(2+σ)= -0.36

△H=

0

△H= 71.4118

△H= -44.77

△H= 66.9962

△H= -42.993

计算得 计算得

△h叉=

0 0 0

管径D= 壁厚δ= 壁厚δ(加上水击波压强)=

△h阀=

0.41737008 0.02608563 0.005152717

0.21

3 4 △h局= 2.05406326 0.128378954 0.025358806

选定D=

0.2

稳定δ

2

∑△h=

压力管道各种壁厚计算及校核

2.8 0.103 0.026

1.5 0.004

<

2.28667E-07

2.8 0.108 0.283

1.5 0.040

<

5.48753E-08

2.8 0.103 0.035

1.5 0.004

<

0.03D 0.030 0.014 0.014 0.021 0.012

结果 校核合格 校核合格 校核合格 不合格 校核合格

0.3 1

192000 MPa

1.1E-05 ℃-1 50 oC

15 oC 0.3 1.95 cm

1.63 cm 104.8 MPa 100.2 MPa

GB50316 GB50316

373.5

当量应力 校核 管外径mm

1016 711 457 273.1 219.1

壁厚mm 19.5 9.5 5.6 6.4 5.6

<

261 校核合格

单位管长截面惯 土壤变形

竖向载

性距(m4/m) 模量N/m2 基床系数 荷

变形滞后 水平方向变

系数

形量

I

Es

K

W

Z

Dx

4.46615E-07

2.8 0.103 0.026

1.5 0.005

<

2.98259E-08

2.8 0.103 0.026

1.5 0.006

<

5.48753E-08

σL=μ σh+Eα (t1-t2)

σ h=Pd/ (2dn)

σe=σ h-σL < 0.9σs

W=rt.hc.g. 10-6 MPa

rt-土壤 密度 kg/m3(170 0~1800 kg/m3)

2021年压力管道强度校核计算表

DATA SHEET OFSTRENGTH欧阳光明(2021.03.07)工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)Ct t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa );oD —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );jE —焊接接头系数; sdt —直管设计厚度(mm );C —厚度附加量之和(mm );1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y —计算系数设计压力P :P=2σt/(D-2tY )Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

最新压力管道强度校核计算表资料

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y —计算系数设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

水压临时管道强度计算书

水压临时管道强度计算1、再热器系统选管安全性能校核计算:σ=P×D/2δ<[σ]式中P:工作压力Mpa(取再热系统超压试验压力为6.45Mpa)D:选管直径为φ76×4mmδ:管壁厚0.004m[σ]:碳钢许用压力值取130Mpa(≤100℃)代入公式σ=6.45×0.076/(2×0.004)=61.23Mpa<[σ]=130Mpa所以再热系统上水管道选用φ76×4mm的管道满足强度需要。

2、水冷壁系统升压管道强度校核计算:σ=P×D/2δ<[σ]式中P:工作压力Mpa(取锅炉超压试验压力为24.74Mpa)D:选管直径为φ32×4mmδ:管壁厚0.004m[σ]:碳钢许用压力值取130Mpa(≤100℃)代入公式σ=24.74×0.032/(2×0.004)=98.96Mpa<[σ]=130Mpa 所以水冷壁系统升压管道选用φ32×4mm的管道满足强度需要。

3、水冷壁临时上水管道强度校核计算:σ=P×D/2δ<[σ]式中P:工作压力Mpa(取再热系统超压试验压力为5.595Mpa)D:选管直径为φ159×4.5mmδ:管壁厚0.0045m[σ]:碳钢许用压力值取130Mpa(≤100℃)代入公式σ=6.45×0.159/(2×0.0045)=113.95Mpa<[σ]=130Mpa 所以水冷壁临时上水管道选用φ159×4.5mm的管道满足强度需要。

4、省煤器临时上水管道强度校核计算:σ=P×D/2δ<[σ]式中P:工作压力Mpa(取再热系统超压试验压力为5.595Mpa)D:选管直径为φ133×4.5mmδ:管壁厚0.0045m[σ]:碳钢许用压力值取130Mpa(≤100℃)代入公式σ=6.45×0.133/(2×0.0045)=95.32Mpa<[σ]=130Mpa 所以省煤器临时上水管道选用φ159×4.5mm的管道满足强度需要。

压力管道强度计算书

强度计算书工程名称:XXXXXXXXXX 项目号:XXXX版次:0设计单位:XXXXXXXXXX项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)(2008年版)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y—计算系数式中设计温度为常温,一般取100℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)(2008年版)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,S30408为137MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和S30408的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)(2008年版)表6.2.1进行选取,故20#和S30408的取值都为0.4。

1.2管道计算厚度1.3厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2012)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

压力管道、压力容器用钢管壁厚校核、开孔补强计算excel自动计算表格模板

开孔补强计算

公式代 单位 输入数据

d0 mm

90

δnt mm

5

di mm 80.00

C1 mm

0.5

C2 mm

1.0

C3 mm

0.5

C mm

2.0

d

mm

84.00

B mm 168.00

h1 mm 20.49

h2 mm

10

Pc Mpa

10

& Mpa

320

D0 mm 114.3

δ Mpa

245

F

0.5

δ mm 7.464489796

C1 mm

0.5

C2 mm

1.0

C3 mm

0.5

C mm

2.0

δn mm 9.4644898

δ mm 11.1346939

δ mm 8.00

备注 请输入数据 请输入数据

可变 0.4-0.6 加0—2为取用壁

计算输出 不满足

项目 支管外径 支管名义壁厚 支管内径 工艺减薄量C1 腐蚀余量C2 板材/管材负偏差C3 厚度附加量C 开孔直径 有效补强宽度 补强外侧高度h1 补强内侧高度h2 计算压力Pc 材料强度& 母管外径 母管名义壁厚 母管内径 母管计算壁厚δ 支管计算壁厚δt 开孔削弱面积A 母管开孔处有效厚度 支管有效厚度 焊缝脚高 补强面积A1 补强面积A2

请输入数据

补强面积A3 总补强面积Ae

要否补强

A3 Ae

mm m2m

32 926.65213

2

无须补强

l自动计算表格模板

压力管道、压力容器用钢管壁厚校核、开孔补强计算excel自动计算表格模板

项目 计算压力Pc 母管外径 材料强度& 设计强度系数F 母管计算壁厚δ 工艺减薄量C1 腐蚀余量C2 板材/管材负偏差C3 厚度附加量C 钢管名义壁厚 实际壁厚

压力管道强度校核计算表资料

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2) 21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa );o D —管子外径(mm ); []t σ—在设计温度下材料的许用应力(MPa ); j E —焊接接头系数;sd t —直管设计厚度(mm ); C —厚度附加量之和(mm );1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y—计算系数式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

压力管道计算表格

-0.15399601 -204.823963

-0.25 -332.515053

0.25 332.5150528

0.153996008 204.8239633

-0.0443276 -58.9583756

0.182

ZR3

计算断面θ

0 67 90

ห้องสมุดไป่ตู้

K3

K4

MR

管内壁

0.11120661 -0.068309886 389.5485394 77843.12866

两端固结 c、强度校核

允许应力

σθ1 σx1 σx1

M σ 111375

61533.225 -6707.539 -1245.550

443.389 65870.848 满足条件

σx -7953.09

2、支承环旁膜 应力区边缘断 面(θ=180度, 剪应力τxθ=0)

a、环向应力

b、轴应力

两端固结 c、强度校核

-0.1440604 0.125626419 -499.2984 -99774.343

-1.443E-16 0.25

35.9116257 7176.187348

σθ4(kPa)

90

1.4433E-16 -0.25 -35.9116257 -7176.18735

113

0.14406037 -0.125626419 499.2983999 99774.34298

67

17657.4177 -5734.270 21116.79 17657.42

90

14051.8912 -6707.539 18349.40 14051.89

90

32829.8941 -6707.539 36646.98 32829.89

压力管道计算表格

5.3支承环抗外 压稳定分析

p1

3928.06

p2

396.993847

95942.907 -73137.234 20582.222 26299.564 120019.020 -49061.122

最大应力

是否满足 满足条件

是否满足 满足条件

-66749.2316 135391.1424 5583.990178 41297.79514 -88509.3571 113631.0169 171859.6046

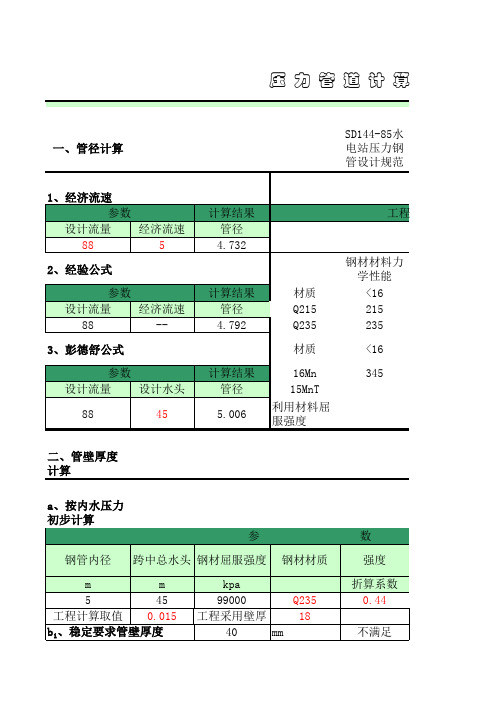

材质

<16

计算结果

16Mn

345

管径

15MnT

5.006

利用材料屈 服强度

二、管壁厚度 计算

a、按内水压力 初步计算

参

钢管内径 跨中总水头 钢材屈服强度 钢材材质

m

m

5

45

工程计算取值 0.015

b1、稳定要求管壁厚度

kpa

99000

Q235

工程采用壁厚

18

40

mm

数 强度 折算系数 0.44

不满足

支承环截面积 有效截面积 截面惯性矩

β

B1

0.022248 0.03541538 1.00E-03

单支面积

0.028215 双支面积

b、环向应力

水压力σθ2 23440.8927

kPa

0.619053078 0.889

截面惯性矩

0.03541538

计算见截面 几何性质计

算软件

支承环TR的σθ3

计算断面θ

σθ2

σx1

7102.908686 -6707.539

钢管内壁应力 66914.5847 钢管外壁应力 92335.95833 最大应力值

压力管道强度理论及校核

压力管道强度理论及校核实际工程中,很少有管子仅承受单一的拉压、剪切、扭转或弯曲载荷,而多是两种或多种载荷同时作用,这样就使得应力的求解变得复杂起来。

与简单的拉压、剪切、扭转和弯曲相比,它的难点主要是表现在以下两个方面:其一是管子中各点的应力求解困难。

此时因涉及的未知变量较多,建立的相应静力平衡方程、物理方程和几何方程较多,求解这些方程的计算工作十分浩繁;其二是管子中的各点可能同时承受三个方向的主应力和六个面上的剪应力,这些应力对材料的强度都将产生影响。

此时如何建立与许多应力有关的强度校核公式是十分棘手的,它既不能象简单变形形式那样用单一的强度指标进行判断,又不能对各个应力分别施以判断,这样做也是不现实的。

下面就针对上述两个问题的解决方法进行介绍。

(一)复杂应力状态下的应力求解对于几何形状比较规则的管子,无论它受力多么复杂,都可以按前面所介绍的步骤和方法进行求解。

即首先从管子中取一微元,然后根据受力情况、几何形状、边界条件等分别建立其静力平衡方程、物理方程和几何方程,然后联解方程。

复杂应力状态下的静力平衡方程、物理方程和几何方程型式如下:1、静力平衡方程:ΣFx=0; ΣFy=0; ΣFz=0ΣMx=0; Σmy=o; ΣMz=02、物理方程:3、几何方程:很显然,对于空间几何形状、受力和边界条件复杂的管道系统,要想对每个管道元件建立并求解上面的联合方程确实不是一件容易的事。

但随着电子计算机的应用,这样的计算就不再是难事了。

事实上,目前计算机已广泛应用于这类问题的计算。

对于形状不规则的管道元件,尤其是管道元件局部形状不规则时(如三通分支的根部、对焊法兰颈部弯曲过渡处等),有时很难通过其平衡方程、物理方程和几何方程求出能满足边界条件的方程解,也就是说其应力将无法通过方程进行求解,此时往往作出一些假设,或根据试验找出一些修正系数来简化计算,从而求出一些工程上尚可使用的近似解。

值得一提的是,随着有限元技术的发展,它在求解复杂情况下的应力分析计算中得到了应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DATA SHEET OFSTRENGTH

工程名称:

项目号:

版次:

设计单位:

项目负责:

设计:

校核:

审核:

工业及热力管道壁厚计算书

1直管壁厚校核

1.1计算公式:

根据《工业金属管道设计规X 》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[](

)

PY

E PD t j t

o

s +=

σ2 (1)

C t t s sd += (2)

21C C C += (3)

式中 s t —直管计算厚度(mm );

P —设计压力(MPa )

; o D —管子外径(mm );

[]t σ—在设计温度下材料的许用应力(MPa );

j E —焊接接头系数;

sd t —直管设计厚度(mm );

C —厚度附加量之和(mm )

; 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )

Y —计算系数

设计压力P:

P=2σt/(D-2tY)

Y=0.4--0Cr18Ni9

式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设

计规X》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1

进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规X-工业管道第2部分:材料》j

(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规X》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度

1.3常用高压管道计算厚度

1.4厚度附加量

(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);

热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);

冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);

冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

根据《输送流体用无缝钢管》(GB/T8163-2008)规定:

热轧(挤压、扩)钢管外径≤102mm时,允许厚度负偏差(12.5%δ或0.40中较大值);

热轧(挤压)钢管外径>102mm时,当壁厚和外径的比值

≤0.05时,允许厚度负偏差(15%δ或0.40中较大值)

>0.05~0.10时,允许厚度负偏差(12.5%δ或0.40中较大值)

>0.10时,允许厚度负偏差(10%δ);

冷拔(轧)钢管壁厚≤3mm时,允许厚度负偏差(10%δ或0.15中较大值);

冷拔(轧)钢管壁厚>3mm时,允许厚度负偏差(10%δ)。

综上所述,考虑到G站用钢管基本上为冷拔(轧)钢管,故厚度负偏差应按照上面规定根据钢管材质选择。

(2).C2腐蚀附加量(mm),20#钢管的腐蚀裕量参照《钢制对焊管件规X》(SY/T0510-1998)取1.5mm,0Cr18Ni9钢管的腐蚀附加量一般为0mm。

1.5常用管道的设计厚度

钢管的公称壁厚大于设计壁厚,故所选钢管的壁厚符合要求。

2弯管壁厚校核

2.1计算公式

根据《压力管道规X-工业管道 第3部分:设计和计算 》(GB/T20801.3-2006)6.2规定:

内压弯管的计算厚度(位于2α处,最危险处)应按式(4)计算:

[]⎥⎥⎦

⎤

⎢⎢⎣⎡+⎪⎪⎭⎫ ⎝⎛=

PY I E PD t j t

o

w σ2 (4)

当计算弯管的内侧厚度时:

()()2

41

4--=

o o D R D R I (5)

当计算弯管的外侧厚度时:

()()2

41

4++=

o o D R D R I (6)

式中 w t —弯管(内、外侧)的计算厚度(mm );

α—弯管的转角(度);

I —计算系数;

R —弯管在管子中心线处的弯曲半径(mm )

; 2.2弯曲半径

根据《工业金属管道工程施工及验收规X 》(GB50235-97)中规定:高压钢管的弯曲半径大于管子外径的5倍,其他管子的弯曲半径宜大于管子外径的3.5倍。

对于一些在工厂内加工的弯管,最小可以

使R=1.5D o,而在一般情况下R≥3D o,故在计算中选用R=1.5D o和R=3D o两种情况,因为只要这两种情况下的设计壁厚可以符合要求,其他情况下的设计壁厚就都是符合要求的。

2.3常用弯管的设计厚度

弯管的公称壁厚大于设计壁厚,故所选壁厚符合要求。

- 6 - / 8。