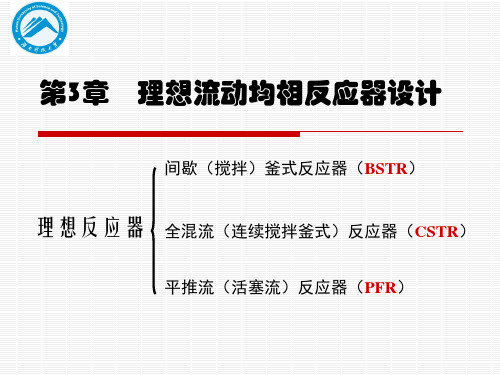

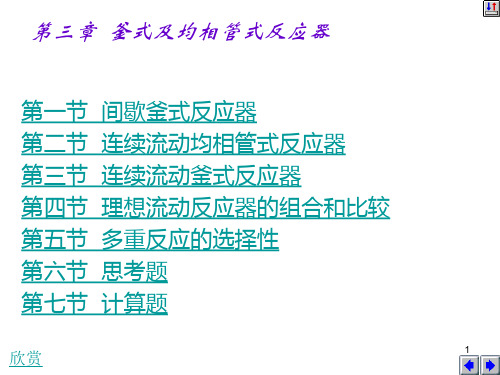

第三章 理想流动均相反应器设计

第三节 理想均相反应器的计算

间歇搅拌釜式反应器(BSTR) 平推流(活塞流)反应器(PFR) 理想均相反应器 全混流(连续搅拌釜式)反应器(CSTR) 多级全混流反应器(MCSTR)

一、基本原理

1. 物料衡算式:

流入量 = 流出量 + 反应消耗量 + 累积量 2. 热量衡算式: 物料带入量 = 物料带出量 + 反应热效应 + 累积量 3. 反应动力学方程式:

0

c A0 x Af (rA ) f (1 A x Af )

因此,对于变容过程,往往选择标准状况下的体积流量 作为计算空时的基准。

全混釜一般设计方程讨论

5. 动力学特征

1 rA

c A0

1 rA f

1 x Af (rA ) f

1 rA

t c A0

x Af

0

dxA rA

矩形面积

FA0 0.685 1 171 L h 单位时间处理物料的体积量为: 0 c A0 0.004

(3)计算反应体积 V 0 (t t) 171 (8.47 1) 1619L 1.619(m3 ) (4)由装料系数0.75计算反应器体积 V 1.619 VR 2.159(m3 ) 0.75

3.2kmol/m3。该反应为一级,反应温度下的反应速率常数为8×10-3s-1,最 终转化率为98.9%。若加料速率为10kmol/h,则需多大体积的全混流反应 器?若在一个体积为1m3的等温间歇釜中进行,辅助操作时间为30min,求 苯酚的产量和处理10kmol/h过氧化异丙苯时的反应体积?并与全混釜比较。 【思考123】① 恒容过程?变容过程?② 求反应器体积?反应体积? ③ 怎样从设计方程到反应体积?

第3章 均相反应过程(理想反应器)

单位时间反应消失的A的量 单位时间反应器A的累积量

单位时间反应消失的A的量=(-rA)V

13

一、间歇反应器

物料平衡:流入=流出+反应+累积

0 =0+(-rA)V+d(VcA)/dt

dVc A dnA (rA ) V dt dt (rA ) V

dnA t n 0 dt (rA ) V

4

一、流动模型

流动模型分类如下: 理想流动模型 流动模型

非理想流动模型

流动模型是专指流动反应器而言的。 对于流动反应器,必须考虑物料在反应器内的流反应器 简称间歇式反应器

理想反应器

理想平推流反应器 简称平推流反应器

理想全混流反应器 简称全混流反应器

平推流和全混流都是理想的连续流动反应器。实际反应器中 的流动状况,介于这两种理想流动之间。之所以研究理想反 应器是为把问题简化,把接近于理想流动的过程当作该种理 想流动来处理。

10

第三章 均相反应过程

3.1 概述 3.2 简单反应器的性能方程 一、间歇反应器 二、平推流反应器 三、全混流反应器

11

一、间歇反应器

间歇式反应器中的物料平衡: 反应单元 流入

反应消耗

累积

流出

12

一、间歇反应器

间歇反应器的性能方程首先进行物料平衡: 单位时间流出反应器A的量 单位时间 进入反应 器A的量 =

图3-3

从而得出反应时间和转化率关系的间歇式反应器性能方程。

15

一、间歇反应器

例题:计算间歇反应器中的反应时间 一级不可逆反应在一间歇式反应器中进行,求在50℃ 反 应转化率达70%所需的时间。 已知: A R

rA kcA , kmol /(m3 h)

8 第3章 理想流动均相反应器

3.2 稳态全混流反应器

解:

VR 20 40min v0 0.5

cA0 xA xA k1cA0 1 xA 0.11 xA xA 0.8 cA cA0 1 xA 0.02kmol/m3

3.2 稳态全混流反应器

对中间产物R: cR 40 2 k1cA 2k 2 cR

第3章 理想流动均相反应器设计

河北科技大学 化学与制药工程学院 张向京

例 3-3 :液相一级不可逆分解反应 A → B+C 于常温下在一个 2m3全混流反应器中等温进行。进口反应物浓度为1 kmol· m-3 ,体积流量为 1m3h-1,出口转化率为 80% 。因后续工段设备 故障,出口物流中断。操作人员为此紧急停止反应器进料。 半小时后故障排除,生产恢复。试计算生产恢复时反应器内 物料的转化率为多少?

rA k1cA

rR k1cA k2cR

对反应物A:

cA0 cAf cA0 cAf k1cAf k1 1

3.2 稳态全混流反应器

0

对主产物R: 流入量 = 流出量 + 反应量 + 累积量

FR0 FRf -rRf VR

0 v0cRf -rRf VR

v0 cRf VR rAf

ቤተ መጻሕፍቲ ባይዱ

3.2 稳态全混流反应器 多级全混流反应器的串联的计算

cA0

v0

cA1 cA1

VR1

v0

cA2

v0

cAi-1 cAi-1

VRi-1

v0

cAi cAi

VRi

v0

cAm

v0

cA2

VR2

cAm

VRm

3.2 稳态全混流反应器 解析计算 假设:稳定状态,等温,等容。 对第i级作A的物料衡算,则有:

第三章_理想流动反应器 ppt课件

• 返混:若处于不同进料时间的两股物料之间发生混 合,两者的组成不同,混合后形成的新物料其组成 与原物料的组成不同,化学反应的速率亦随之变化 ,这种混合称为返混。

理想化条件 反应物料在反应器内搅拌均匀; 反应物料各参量只随时间改变。

如果是非理想工业规模反应器,则

cA f (x, y, z,t);T f (x, y, z,t)

经理想化后的浓度、温度函数则为

cA f (t); T f (t)

ppt课件

1

间歇反应器的数学描述

对整个反应器进行物料衡算:

0

0

CA CA0ekt

xA 1 ekt

kt 1 1

CA

CA0

CA 1

CA0 CA0

kt

kt 1 xA

CA0

1

xA

xA

CA0kt 1 CA0kt

rA

kC

n A

kt

n 1pp1t课(C件1An

C1n A0

)

(1-x

)1-n

A

1 (n 1)CAn01k1t

间歇反应器中的单反应

1. k的影响 k增大(温度升高)→t减少→反应体积减小

2 具有足够强的传热条件,温度始终相等,无需考虑器 内的热量传递问题;

3 物料同时加入并同时停止反应,所有物料具有相同的 反应时间。

优点: 操作灵活,适用于小批量、多品种、反应时间较长的

产品生产

精细化工产品的生产

缺点:装料、卸料等辅助操作时间长,产品质量不稳定

ppt课件

第三章 理想均相反应器设计041019155835

第三章理想均相反应器设计本章核心内容:从间歇釜反应器、稳态全混流反应器和平推流管式反应器这三种理想反应器的结构和流动特性出发,给出了它们数学模型的建立方法、不同反应过程中的反应体积设计公式和热量计算式以及具体的应用实例。

对这三种理想反应器性能进行了比较,特别是对稳态全混流反应器和平推流管式反应器及其组合内容进行了详细叙述。

针对不同反应过程讲述了优化设计方法。

化学反应工程学的主要目的是设计不同型式和大小的反应器,实现最佳的操作与控制,取得最佳的经济效益。

在用数学模型法来设计放大反应器的过程中,首先要了解进行化学反应的动力学特征、反应物的性质、产物的性质与分布,才能进行反应器的选型、操作方式的选择,进而进行反应器设计和计算。

由于生产中的化学反应器都很大,都或大或小存在着温度的差异和浓度的差异,都存在着动力消耗和反应器的各种结构的差异,对于实际生产中的化学反应过程一般很难做到反应物的温度、压力和流速完全均一,即非理想化。

这些差异给实际反应器的设计和放大带来了很大的困难。

实际反应过程的理想化是研究生产实践中千变万化的各种反应器的基础和前提,也是均相反应过程接近实际的反应器模型。

间歇釜式反应器(BSTR)、稳态全混流反应器(CSTR)和活塞流(平推流)管式反应器(PFR),这三种理想反应器的设计原理具有普遍意义和广泛的应用性。

3-1 间歇釜式反应器3-2间歇釜示意图图3-1间歇釜式反应器如图3-1所示,间歇釜式反应器简称间歇釜,它的最大特点是分批装料和卸料。

因此,其操作条件较为灵活,可适用于不同品种和不同规格的液态产品生产,尤其适合于多品种而小批量的化学品生产,它在医药、助剂、添加剂、涂料、应用化学品等精细化工生产部门中经常得到应用,很少用于气相过程。

间歇釜的结构主要有釜体、搅拌装置、加热和冷却装置、进出料口和管件、温度和压力测量装置以及视孔、排污口和液位计等。

釜体上部釜盖用法兰与釜体连接,釜体上一般不开孔,都在釜盖上开孔用以安装管阀件,釜体上有四个吊耳用于固定反应釜,釜体外部是换热夹套。

第三章 理想反应器

(3.3-6)

Vt = VR / f

(3.3-7)

式中f为填充系数或装料系数,是一个根据经验确定的参数,一般为0.4~0.85, 对不起泡不沸腾物料取0.7~0.85,对易起泡沸腾物料取0.4~0.6。

二、平推流反应器(PFR)反应体积的计算

单位时间A流入微元体的量为: V0CA0 (1 - x A ) 单位时间A流出微元体的量为: V0CA0(1 - xA - dxA ) 单位时间A在微元体内的反应量为: rA d V R 则定态下A的物料衡算式为:

∫ V R

= -V0

dC CAf

A

r CA0

A

dx A

=

-

dC A CA0

(3.3-12)

∫ ∫ τ

= CA0

dx xAf

A

0 rA

=-

dC CAf

A

r CA0

A

(3.3-13)

将式(3.3 -13)与间歇反应器反应时间的积分式 (3.3-5)比较,可以看出:

对恒容过程,为达到相同转化率,在间歇反应器中所需的反应时 间与在PFR中所需的接触时间相同。

第三章 理想反应器

本章讨论的主要内容: 1. 论述反应器内的流动模型,着重阐述混合与返混的异同

及理想流动模型的特征; 2. 以均相反应为背景,讨论理想反应器设计的基本方法; 3. 讨论理想流动反应器中复合反应的收率和选择率。

§3.1 概述

流动模型 是描述流体流经反应器时物料质点的流动与返混状况的模型,对各

2. 全混流模型

特征:

1)反应器内所有空间位置的温度、浓度、反应 速率等参数都相同,且等于出口处相应的值;

第三章-均相理想反应器(1)PPT课件

5

•4.空间时间(空时)τ--反应器有效体积

VR和反应流体入口条件下体积流率V0之比。

VR

V0

•5.空间速度(空速)Sv[时间-1]--单位时 间内投入到反应器中的物料的体积流量与反

应器有效容积之比。

Sv

VO VR

标准空速

Sv

V ON VR

6

•6 空时与反应时间和平均停留时间的区别 •(1)空时与反应时间: •空时用于连续流动反应器,反映生产强 度的大小; •反应时间用于间歇反应器,反映化学反 应进行快慢的量度,并不反映反应器的生 产强度。

14

• 按物料在反应器内返混情况作为反应器 分类的依据将能更好的反映出其本质上 的差异。

• 按返混情况不同反应器被分为以下四种 类型

15

间歇反应器

• 间歇操作的充分搅拌槽式反应器(简称 间歇反应器)。在反应器中物料被充分 混合,但由于所有物料均为同一时间进 入的,物料之间的混合过程属于简单混 合,不存在返混。

16

平推流反应器

• 理想置换反应器(又称平推流反应器或 活塞流反应器)。在连续流动的反应器 内物料允许作径向混合(属于简单混合 )但不存在轴向混合(即无返混)。典 型例子是物料在管内流速较快的管式反 应器。

17

全混流反应器

• 连续操作的充分搅拌槽型反应器(简称 全混流反应器)。在这类反应器中物料 返混达最大值。

• 例1 某厂生产醇酸树脂是使己二酸与己 二 醇 以 等 摩 尔 比 在 70℃ 用 间 歇 釜 并 以 H2SO4作催化剂进行缩聚反应而生产的, 实验测得反应动力学方程为:

(rA )

kc

2 A

k 1.97 103

kmol m 3min1

化学反应工程第三章理想流动反应器1

rA kCA

t

CA dCA CA0 kCA

CA CA0ekt

kt ln CA0 CA

kt ln(1 xA )

xA 1 ekt

实际操作时间=反应时间(t) + 辅助时间 (t’) 反应体积VR是指反应物料在反应器中所占的体积

VR=V(t+t’) 据此关系式,可以进行反应器体积的设计计算

Tubular reactor and stirred tank

purge

1500-3000bar

LP-compressor HP-compressor

Wax separation

150-300at

HP-stripper LP-stripper

compression

polymerisation

deposition

3-1反应器中流体的流动模型 一、理想流动模型

Outlet = f(inlet, kinetics, contacting pattern)

Stirred tank cascade

流动模型:简化,抽象 平推流模型(Plug-Flow Reactor ,PFR) 全混流模型 (Continuous stirred tank reactor, CSTR)

反应动力学特性+反应器的流动特征+传递特性 确定最佳的工艺条件

最大反应效果+反应器的操作稳定性 进口物料的配比、流量、反应温度、压力和最终转化率 计算所需反应器体积 规定任务+反应器结构和尺寸的优化

3-2 反应器设计的基本方程

the kinetic equation the mass balance equation the energy balance equation

第三章 均相反应器的设计PPT课件

作,起反应速率方程如下:

r A k 1 c A c B c R c S/K

100 0C时,k1=4 .76×10-4L/(mol·min),平衡常数 K=2.92。试计算 乙酸转化35%时所需的反应体积。

25

3.3 连续釜式反应器 CSTR

r A k 1 c A c B c R c S/K

8

3.2 间歇反应器

二、物料衡算和能量衡算方程

控制体 整个反应器体积 非定态操作 反应器内物料组成和温度随时间或反应进程而改变 可忽略压力变化(常用于液相反应) 描述反应器的数学模型包括物料衡算和能量衡算。

9

3.2 间歇反应器

三、等温间歇釜式反应器的计算(单一反应)

A+B→C+D

单 位 时 间 流 入 单 位 时 间 内 单 位 时 间 内 A 在 反 应 器 内 的 物 料 A 的 量 - 流 出 的 A 的 量 - 反 应 掉 A 的 量 = 的 积 累 速 度

间歇反应器的设计步骤:

1 列与反应相同个数的设计方程, 且方程中至少包括每步反应的一 个组分;

2 根据反应条件,确定定解条件;

3 解方程(组),求出反应时间;

4 Vr = Q0 (t+t0 )

5 V = Vr / f

装料系数,常在 0.4~0.85,对于沸 腾或易发泡液体 反应物料取 0.4~0.6;对一般 液体物料,取 0.7~0.85

代入速率方程,整理后 得

rAk1a bAx cA 2 xcA 02cA 0d dAx t

其 a c B 0 / c A 0 , b 中 [ 1 c B 0 / c A 0 c S 0 / c , A 0 K ] , c 1 1 / K

第三章 均相反应器

反应器的压力降、传热面 积、产品质量等是否合格

动力学方程式

反应器设计的 基础方程式 物料衡算式

热量衡算式

动量衡算式

石油化学工程系

化学工程与工艺教研室

weigang

反应器设计计算时,必须建立物料浓度、 温度均匀的单元体积△V和单元时间△τ。

(1)物料衡算式

石油化学工程系

SV

V0 N

VR

化学工程与工艺教研室

(3.1-3)

weigang

3.2 等温条件下理想反应器的设计分析

等温条件下反应器的设计计算就是动 力学方程式、物料衡算式的结合

3.2.1 间歇操作的充分搅拌釜式反应器Batch Reactor

1、间歇反应器特点 (1)由于良好的搅拌、混合,反应器各 位置物料温度、浓度处处均一。

所以,热量衡算式为:

Gc p dT (rA )( H r ) AT dl KdT (Tw T )dl 0

dl Gc p

(3.3-11)

dT 1 整理得: [( rA )( H r ) AT KdT (Tw T )] (3.3-12)

物料衡算式为:

石油化学工程系

weigang

对于恒容过程: VR

或,

石油化学工程系

V0 (c A0 c Af ) (rA )

c A0 x Af c A0 c Af VR V0 (rA ) ( rA )

化学工程与工艺教研室

式(3.2-22)的几何意义如图3-8:

1 ( rA )

面积

设计计算、确定反应器 尺 寸 、 评 价 。

间歇操作充分搅拌釜式反应器

第三章理想流动反应器

2. 反应器内各处温度相等,不需考虑反应器内热量传递。 3. 反应物料同时加入又同时取出,物料的反应时间相同。

二、间歇反应器性能的数学描述

1.反应时间~xA的关系 在反应器中,物料浓度和温度是均匀的,只随反应时间 变化,可以通过物料衡算求出反应时间t和xA的关系式。 衡算对象:关键组分A 衡算基准:整个反应器(V) 在dt时间内对A作物料衡算: [A流入量] = [A流出量] +[ A反应量] + [A累积量]

(2)返混的原因 a.机械搅拌引起物料质点的运动方向和主体流动方向相 反,不同年龄的质点混合在一起;

b.反应器结构造成物料流速不均匀,例如死角、分布器 等。

造成返混的各种因素统称为工程因素。在流动反应器中,

不可避免的存在工程因素,而且带有随机性,所以在流 动反应器中都存在着返混,只是返混程度有所不同而已。

三、非理想流动模型

1. 实际反应器存在着程度不一的工程因素,流动状况不 同程度的偏离理想流动,称为非理想流动。

2. 非理想流动模型 在理想流动模型的基础上考虑非理想因素的流动模型, 称为理想流动模型。常用的非理想流动模型有:

1)轴向混合模型 2)多级串联全混流模型

目前大部分非理想流动模型都是以平推流模型为基础 发展而成的。

(4)质点的奉命相同,任一截面上的质点的年龄相同;

(5)返混=0,不同年龄的质点不相混合(参见(3))。

2)适用范围 管式反应器:L/D较大,流速比较大。

2.全混流模型(理想混合模型、连续搅拌槽式反应器模 型)

全混流模型认为物料进入反应器后,在一瞬间,进入反 应器的新鲜物料和反应器内的物料达到完全混合。 1)模型特点: (1)反应器内物料质点完全混合,物料参数处处相同, 且等于出口处的参数; (2)同一时刻进入反应器的新鲜物料在瞬间分散混合, (3)反应器内物料质点的年龄不同。同一时刻离开反应 器的物料中,质点的寿命也不相同。 (4)返混=∞ 2)适用范围: 搅拌反应器,强烈搅拌。

化学反应工程第三章均相理想反应器

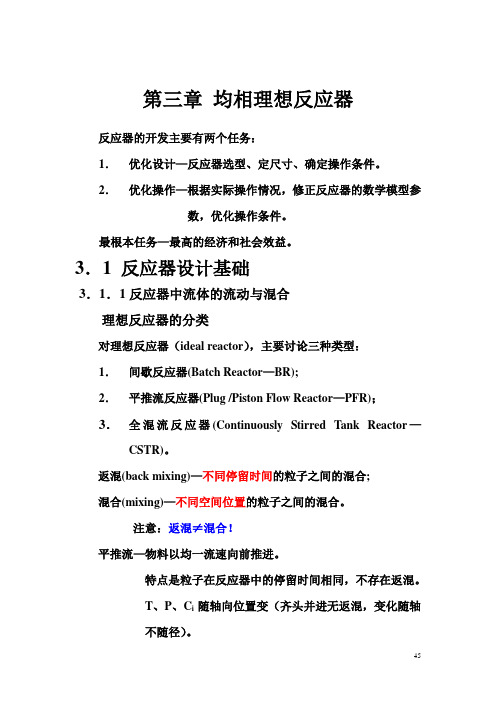

化学反应⼯程第三章均相理想反应器第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺⼨、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最⾼的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒⼦之间的混合;混合(mixing)—不同空间位置的粒⼦之间的混合。

注意:返混≠混合!平推流—物料以均⼀流速向前推进。

特点是粒⼦在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进⽆返混,变化随轴不随径)。

全混流(理想混合)—物料进⼊反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最⼤。

3.1.2 反应器设计的基础⽅程反应器的⼯艺设计包括两⽅⾯的内容:1.由给定⽣产任务和原料条件设计反应器;2.对已有的反应器进⾏较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础⽅程主要是:1.动⼒学⽅程;2.物料衡算⽅程;3.热量衡算⽅程;4.动量衡算⽅程。

⼀、物料衡算⽅程对反应器内选取的⼀个微元,在单位时间内,对物质A有:进⼊量=排出量+反应消耗量+积累量(3.1-1)⽤符号表⽰:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程⽆进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

第三章均相理想反应器

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

第三章 均相等温反应器

代入数据得 (ii)计算反应器有效容积 反应终了时R的浓度 反应器每小时生产能力

1 1 t ln 1.31 h 0.92 1 0.7

3 cR 2cA0 xA 2 2.3 0.7 3.22 kmol/m

50000 Vc R M R 24 t t0

V 50000 (1.31 0.75) 22.2 m 3 24 3.22 60

转化率为0.8时操作周期 有效体积 VR

t t0 8.5 1 9.5h

反应器中反应物料体积。

VR V0 (t t0 ) 171 9.5 1630L 1.63m3

装料系数 γ 有效体积与实际体积之比。

V

VR

1.63 2.17m3 0.75

3-2-1 变温操作

d. xA=0.46,At2=6.65m2, 维持系统热量平衡所需蒸汽温度

Tm1 T V (rA )1 (H r ) 22.2 0.92 2.3 (1 0.46) 51047 158℃ UAt 2 1799 2 6.65 .

180 158

温度控制方案如右图所示。其中曲线 方程分别为:

3-1-3 BR操作的优化分析

(1)以最大平均生产率为优化目标 cV Max YR R 目标函数 t t0 上式求极值得 若一级不可逆反应

dcR c R dt t t0

(3-1-12) (3-1-13)

A + B

R

xA xA,opt

cR cA0 xA

式(3-1-13)可用转化率表示为

Tm1 50 130exp(0.92t )

Tm2 50 200exp(0.92t )

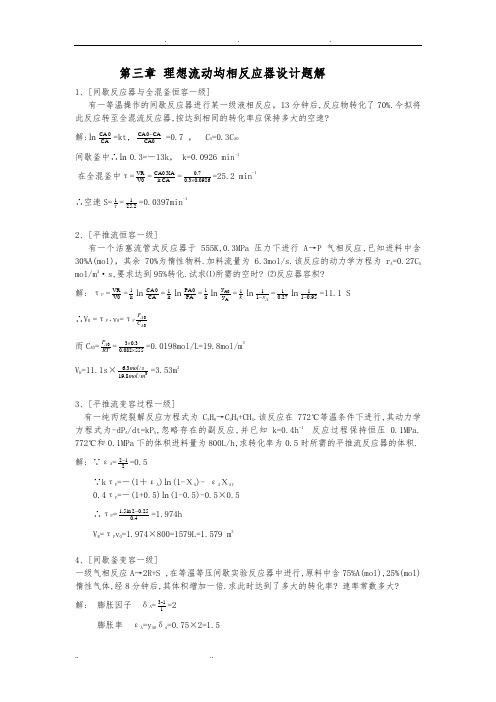

第三章-理想流动均相反应器设计题解

解:VR 1 lnTP = V0=k 山番=1 Innr~X A = 027 In 1 0.95 =11.1 SV R=11.1S X6.3mol /s19.8mol /m3=3.53m31.51 n2 0.250.4 =1.974h第三章理想流动均相反应器设计题解1、[间歇反应器与全混釜恒容一级]有一等温操作的间歇反应器进行某一级液相反应,13分钟后,反应物转化了70%.今拟将此反应转至全混流反应器,按达到相同的转化率应保持多大的空速?解:In CCA0=kt, CA0A0CA =0.7 , C A=0.3C A0间歇釜中「.In-10.3= —13k, k=0.0926 min在全混釜中TVR CA0 XA 0.7-1== = =25・2讪•••空速5=2 = ^ =0.0397min-12、[平推流恒容一级]有一个活塞流管式反应器于555K,0.3MPa压力下进行P气相反应,已知进料中含30%A(mol),其余70%^惰性物料.加料流量为6.3mol/s.该反应的动力学方程为J=0.27C Amol/m3• s,要求达到95%专化.试求⑴所需的空时?⑵反应器容积?• V R =T P-V0= T PC A0C A0而C A0= R°= 0舄红=0.0198mol/L=19.8mol/m3、[平推流变容过程一级]有一纯丙烷裂解反应方程式为Gn QH+CH.该反应在772 C等温条件下进行,其动力学方程式为-dPMdt=kP A,忽略存在的副反应,并已知k=0.4h-1反应过程保持恒压0.1MPa. 772C和0.1MPa 下的体积进料量为800L/h,求转化率为0.5时所需的平推流反应器的体积•解:Tg A= 221=0.5••• k T F=- (1 +e A) In (1- X A)- £A X Af0.4 T P=—(1+0.5) In (1-0.5)-0.5 X 0.5V R= T P V0=1.974X 800=1579L=1.579 m34、[间歇釜变容一级]一级气相反应22R+S ,在等温等压间歇实验反应器中进行,原料中含75%A(mol),25%(mol)惰性气体,经8分钟后,其体积增加一倍.求此时达到了多大的转化率?速率常数多大?解:膨胀因子S A=^=2膨胀率£ A=y A0 S A=0.75 X 2=1.5解:解:T 沁-C A0C A1 -T 2=V R2=C^-^= C A0(X A2 X A1)V0 r A2 kC A02 (1X)2所以,整理有试差解得T 1= T 2 两釜相同x A2 x A 1(1X A1)2(1X A2)2 '2(1-0.875) X A1=(0.875- xX A1=0.7251而X A2 =0.8752A1)(1- X A1)所以,V R=」S冷二遊霊需山=4・16m3对应转化率沦的反应体积V=V 0(1 + s A X A)所以,V 1X A=w =黄=66.7%A 「5K=? ln一=8h ^^7 =0.0735 min -15、[全混流恒容二级反应]在全混流反应器中进行液相均相二级反应:A+B T C,在298K下的动力学方程式为「A=0.6C A C B mol/(L.min), 该反应的进料速率为v 0 =0.018m /min.A,B 的初始浓度相同,均为0.1mol/L,要求出口的转化率为90%,求需多大的全混釜?V R _ C A0X Af _ C A0X Af _ C A0X Af _ C A0 X Af _= = = 厂=2 2 = T mV r A k C A C B kC A2kC A02 (1 x Af )2T m =0.6 0.:(9 0.9)2 =150 min•••V R=VO T n=0.018 m3/mi nx 150min=2.7 m36、[多釜串联液相二级]3 3某一液相反应A+4R+S,其速率常数k=9.92m/(Kmol • KS),初始浓度为0.08Kmol/m , 在两个等体积的全混釜中进行反应,最终出口转化率0.875.进料体积流量为0.278m3/KS .求全混釜的总体积?总反应器体积V R=2V R1=2 x 4.16=8.33 m37. 【自催化反应优化】自催化反应A+R T R+R,速度方程为-r=kC A C R,体系总浓度为C0= C A+C R 若给你一个管式反应器和一个釜式反应器,为满足同一生产要求怎样联结设备费较少?( 5分)解:A+R T R+R -r A =kC A C R C0 =C A + C R.串联连接,管式反应器加釜式反应器速度较快,同样转化时所用的体积较小。

第三章 理想流动均相反应器设计题解

第三章 理想流动均相反应器设计题解1、[间歇反应器与全混釜恒容一级]有一等温操作的间歇反应器进行某一级液相反应,13分钟后,反应物转化了70%.今拟将此反应转至全混流反应器,按达到相同的转化率应保持多大的空速?解:㏑CA 0CA =kt, CA0CACA0- =0.7 , C A =0.3C A0 间歇釜中∴㏑0.3=-13k , k=0.0926 min-1在全混釜中τ=VR V0=CA0 XA k CA =0.70.30.0926⨯=25.2 min -1∴空速S=1τ=125.2=0.0397min -12、[平推流恒容一级]有一个活塞流管式反应器于555K,0.3MPa 压力下进行A →P 气相反应,已知进料中含30%A(mol),其余70%为惰性物料.加料流量为6.3mol/s.该反应的动力学方程为r A =0.27C Amol/m 3·s,要求达到95%转化.试求⑴所需的空时? ⑵反应器容积?解: τP =VR V0=1k ㏑CA 0CA =1k ㏑PA0PA =1k ㏑A0Ay y =1k ㏑11Ax -=10.27㏑110.95-=11.1 S∴V R =τP ·v 0=τP 00A A FC而C A0=A P RT=30.30.082555⨯⨯=0.0198mol/L=19.8mol/m 3V R =11.1s ×36.3/19.8/mol s mol m =3.53m 33、[平推流变容过程一级]有一纯丙烷裂解反应方程式为C 3H 8→C 2H 4+CH 4.该反应在772℃等温条件下进行,其动力学方程式为-dP A /dt=kP A ,忽略存在的副反应,并已知k=0.4h -1 反应过程保持恒压0.1MPa.772℃和0.1MPa 下的体积进料量为800L/h,求转化率为0.5时所需的平推流反应器的体积.解: ∵εA =212-=0.5∵k τP =-(1+εA )㏑(1-ΧA )- εA ΧAf0.4τP =-(1+0.5)㏑(1-0.5)-0.5×0.5∴τP =1.5ln 20.250.4-=1.974hV R =τP v 0=1.974×800=1579L=1.579 m 34、[间歇釜变容一级]一级气相反应A →2R+S ,在等温等压间歇实验反应器中进行,原料中含75%A(mol),25%(mol)惰性气体,经8分钟后,其体积增加一倍.求此时达到了多大的转化率? 速率常数多大? 解: 膨胀因子 δA =3-11=2膨胀率 εA =y A0δA =0.75×2=1.5对应转化率X A 的反应体积 V=V 0(1+εA ΧA ) 所以,ΧA =V V 0A1ε-=2-11.5=66.7%K=1t ㏑11Ax -=18㏑110.667-=0.0735 min -15、[全混流恒容二级反应]在全混流反应器中进行液相均相二级反应:A+B →C,在298K 下的动力学方程式为r A =0.6C A C B mol/(L.min),该反应的进料速率为ν0 =0.018m 3/min.A,B 的初始浓度相同,均为0.1mol/L,要求出口的转化率为90%,求需多大的全混釜? 解:R 0V v =A0Af AC x r =A0Af A BC x kC C =A02Af A C x kC =A0220(1)AfA Af C x kCx -=τmτm =20.90.60.1(10.9)⨯-=150 min∴V R =v 0τm =0.018 m 3/min ×150min=2.7 m 36、[多釜串联液相二级]某一液相反应A+B →R+S,其速率常数k=9.92m 3/(Kmol ·KS),初始浓度为0.08Kmol/m 3,在两个等体积的全混釜中进行反应,最终出口转化率0.875.进料体积流量为0.278m 3/KS .求全混釜的总体积? 解: τ1=10R V v =011A A C C r -=012201(1)A A A A C x kCx -τ2=20R V v =122A A A C C r -=021222()(1)A A A A A C xx kC x--∵ τ1=τ2 两釜相同所以, 121(1)A A x x -=2122(1)AA A xx x--, 而x A2 =0.875整理有 (1-0.875)2x A1=(0.875- x A1)(1- x A1)2试差解得 x A1=0.7251所以,V R1=0012201(1)A A A A v C xkC x ⨯-=20.2780.75219.920.08(10.7521)⨯⨯⨯-=4.16 m 3总反应器体积 V R =2V R1=2×4.16=8.33 m 37.【自催化反应优化】自催化反应 A+R →R+R ,速度方程为-r=kC A C R ,体系总浓度为C 0= C A +C R 。

第三章 理想流动反应器

CA0

xAf 1 exp(k )

xAf CA0 k 1 CA0 k

n = 2,

xAf V0 VR , kCA0 (1 xAf )

2.PFR的热量衡算

在dVR内作热量衡算

T0,CA0 V0,ΣNi

T

dF T + dT Ta

一级反应时间只与转化率有关,与初始浓度CA0 无关。

(3) 二级反应:rA =

用转化率表示

kCA2;积分得

kt

xAf CA0 (1 xAf )

1 1 kt CAf CA 0

二级反应时间不仅与转化率有关,还与初始浓度CA0有关。

固定CA0 = 1.0 kmol/m3 时,反应时间与转化率、浓度的关系图

2.反应时间的优化 间歇釜式反应器操作需要辅助时间,对于特定的反应和反 应器,辅助时间t0是一定值。产物生成速率随反应物浓度降低 而降低,即随反应时间增长,单位时间内生成产物的量随之降 低,如果无原则地延长反应时间来追求产物的量会得不偿失。 因此,需要对反应时间t 进行优化确定。

(1)以单位操作时间的产品产量为目标函数 优化反应时间,使产品产量目标函数最大化。

(1)等温 PFR 计算

(H r )(rA )dVR K (T Ta )dF

①当为放热反应,ΔHr < 0, 此时,T > Ta , 反应器向外传热。

②当为吸热反应,ΔHr > 0, 此时,T < Ta , 向反应器内传热。

③沿反应器轴向,反应放(吸)热量,刚好由反应器与环 境热交换作用抵消掉,使得反应器轴向温度处处相同。

反应级数越高时,随反应物浓度降低(或转化率升高), 反应时间增大幅度越大。这充分说明了反应级数大小是浓度影 响反应速率的敏感程度。 举例: A + B

第三章理想流动1

19

这是一通用的物料衡算方程,对连续 流动系统、间歇系统均适用。 • 物料衡算方程意义? 给出了CA(xA)随反应器位置或 t 变化 的定量关系。

5

第三部分 : 单一反应、平行反应、串联反应的特点 平行反应、串联反应的选择率、收率、瞬 时选择率、平均选择率 反应选择性的浓度效应与温度效应 一级平行、串联反应在PFR和CSTR的选择 率和收率计算 反应器类型与操作方式的选择对平行反应 选择性的影响

6

化学反应器的类型很多,由于反应物 料的性质、反应条件及生产规模不同,反 应器的型式、形状、大小也各异。

34

平推流的特点?

• 流动方向上,物料T、C不断变化; • 沿半径方向(垂直于流体流动方向)的任 何截面上,物料的所有参数,如T、C、P、 流速都相同; • 所有物料质点在反应器中的停留时间完全 相同; • 反应器中没有返混,即返混为零。

35

平推流属于理想流动模型的一种,符合 平推流特点的反应器称为平推流反应器。 实际生产中,长度与直径之比较大, 管内流体处于湍流流动,即管径较小,流 速较高的管式反应器,可近似视为平推流 反应器。

为了逐步掌握典型反应器的设计方法, 我们从简单、理想状况入手,然后推广到 比较复杂的情况。

7

首先讨论等温、均相、理想流动情况 下间歇反应器、平推流反应器和全混流反 应器三种理想反应器(典型均相反应装置) 的性能特征及计算方法。

涉及内容不仅是均相反应过程开发及 均相反应器设计计算的理论基础,也是处 理更为复杂的多相化学反应工程问题的基 本方法和理论基础。

第三章 第二部分 全混流反应器设计

c A0 FAf

0

(rA ) f FAf

VR

0

出口浓度

0

② 对于变容过程

VR c Af FAf

此 时 令 c Af

0

,

0

0

出口浓度

全混釜一般设计方程讨论

3. 空间时间的定义与意义 ① 定义式:

反应体积 0 物 料 体 积 流 量

VR

② 物理意义:在连续流动体系中,按反应器进口流量 计算的反应物在反应器内的平均停留时间。 ③ 注意:空间时间不同于反应时间

0

xA

(全混釜) x Af

梯形面积

0

xA

(间歇釜) x Af

矩 形 面 积 梯 形 面 积 空 间 时 间 反 应 时 间

全混釜设计方程应用举例

3.2.2 简单反应单个全混釜设计

【例3-2】P35, 过氧化异丙苯在全混流反应器中分解生产苯酚和丙酮

(A→B+C),反应温度为50℃,初始过氧化异丙苯溶液浓度为

c A0 3.2kmol/ m3 ;

VR 10 0.989

k 8 103 s 1

3600 8 103 3.2 (1 0.989)

9.756(m 3 )

第三章 理想流动反应器-第四版

t CB 0

xB

0

xB dxB dxB CB 0 0 k C rB 1 xB A0 C B 0 xB C B 0

16

作业

1 xB dxB t k 0 C A0 CB 0 xB 1 xB

xB ln kCB 0 1 1 xB

乙酸的投入量为:

N B 0 67.64 3 乙酸的体积流量: V0 17.3 m h CB 0 3.91

反应器的体积:

23.674 67.64 kmol h 0.35

VR V0 t t 17.3 1 1.97 51.4m

'

3

15

作业

例题:如反应:A+B→产物,动力学方程:rA kCACB

1 xA 1 0.9 4.81h kCA0 1 xA 1.79 1.0451 0.9

1 xA 1 0.99 52.9h kCA0 1 xA 1.79 1.0451 0.99

xA ,t

10

作业

例题:用间歇反应器生产乙酸乙酯50t/d,反应方程式为: C2H5OH(A)+CH3COOH(B)CH3COOC2H5(P)+H2O(S) 原料质量配比为A:B:S=0.46:0.23:0.31,反应在100℃ 等温下进行,反应速率为:

反应时间:

t CB 0

3.91

xB

0

0.35

dxB rB

0

dxB 2 2.2 109 39.882 78.6 xB 10.07xB

1.97 h 每批物料的生产时间为2.97小时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

W

(4)计算反应体积

VR v0 (t t) 0.2673 (7.649 0.5) 2.178(m3 )

第3章 理想流动均相反应器设计

● 设计计算步骤

(5) 根据物料特性确定装料系数 ,计算反应器体积

Vt

VR f 2.178 0.75 2.904(m3 )

对于沸腾或鼓泡的物料:

※ 相关问题讨论

3. 何谓物料粒子或流体微团? 假定反应器内的物料是以粒子或微团构成的,这种粒子或微团是 大量分子的集合体,具有宏观线度,与宏观粒子相比,其大小可以说 是微不足道,但与单个原子或分子相比,又是一个很大的分子集团, 能反映出物料特性参量的统计规律。如: 单个分子 转化率

0 100%

;物料粒子

● 间歇釜操作优化——最佳反应时间

(1)问题分析

操作时间 t t0

不变; 单 位 时 间 产 量

t0

t

延长;

cAห้องสมุดไป่ตู้

减小;

rA

降低

最优操作时间

topt

tc

第3章 理想流动均相反应器设计

● 间歇釜操作优化——最佳反应时间

(2)建立目标函数 单时产量

最终总产量 总操作时间

PR VRCR t t0

第3章 理想流动均相反应器设计

● 设计计算步骤

(2) 查阅辅助时间计算每批次的操作时间,即

操作时间 (t t ) 7.649 0.5

(3)根据物料处理量计算单位时间内处理物料的体积量,即

272.684 v0 (m / h) 267.3( L / h) 0.2673 ( m 3 / h) 1.02

0

dxA rAV R

(一般方程)

n rA kc A

k k 0 exp( E / RT )

(3)适用于 n 级、可、不可逆反应动力学方程

(不可逆反应)

rA kc AcB

第3章 理想流动均相反应器设计

3.1.2 等温等容过程设计方程

t n A0

x Af

0

dxA rAV R

第3章 理想流动均相反应器设计

【问题思考】

(1)该反应过程是等容还是变容过程?

(2)该反应是几级反应? (3)反应级数与速率常数单位有何联系? (4)该物料体系是难发泡体系还是易发泡体系? (5)该反应的动力学方程有几种表达形式? (6)各反应物的初始浓度是多少?

第3章 理想流动均相反应器设计

● 设计计算步骤

第3章 理想流动均相反应器设计

※ 相关问题讨论

5. 何谓理想反应器?

如果反应器内物料呈理想流动,则称之为理想反应器。如:

(1)间歇搅拌釜式反应器——物料呈搅拌均匀状态 Batch-Stirred Tank Reactor(BSTR)

(2)连续搅拌釜式反应器——物料呈全混流状态

Continuous-Stirred Tank Reactor (CSTR) (3)平推流反应器——物料呈活塞流状态

A+B L+M dc A k c c k c c c A B c L M dt (c A0 cB 0 )

kc t

Kc x (2 x Ae 1) x A ln Ae 2c A0 x Ae x A

2A

L+M

dc A 2 kc c A kccL cM dt

K c x Ae (2 x Ae 1) x A kc t ln c A0 x Ae x A

dAT 0 dt

极值条件式为:

用为 a0 。设固定费用

品的总费用为

cR

t0

C

M

cR f (t )

斜率

对边 MD 邻边 AD

A

O

根据辅助时间 t0 确定 A 点, 由A点作直线与曲线相切,

D

t

得切点M,由M点坐标确定 t 。

图解法确定最优反应时间

第3章 理想流动均相反应器设计

● 间歇釜操作优化——最佳反应时间

若以生产费用最低为目 标,设单位时间内操作 费用为a ,辅助操作费 极值条件为:

f 0.4 ~ 0.6

对于不沸腾或不鼓泡的物料:

f 0.7 ~ 0.85

第3章 理想流动均相反应器设计

● 设计计算步骤

(6) 对设备结构如搅拌装置进行合理放大(化工原理)。

(7)依据反应物系的腐蚀性能、操作压强的大小和环保要求,选用

不同材质的反应器(设备与防腐)。

作业:P61,T3-1.

第3章 理想流动均相反应器设计

例如:对于反应:

A R

dPR dt

VR (t t0 )

存在极值的必要条件:

dcR VR cR dt 0 2 (t t0 )

即:

dcR c R dt t t0

(最优条件式)

第2章 均相反应动力学

● 间歇釜操作优化——最佳反应时间

最优条件式分析与图解方法

dcR c MD R dt t t0 AD

第3章 理想流动均相反应器设计

※ 相关问题讨论

2. 何谓返混?(不同于混合) 在搅混状况下,反应器内所有物料粒子 的停留时间各不相同,它们之间会发生 混合。把这种具有不同停留时间的物料 粒子之间的混合称为返混。 如: BSTR内只发生混合不出现返混。 CSTR内既发生混合又出现返混。 连续 间歇

第3章 理想流动均相反应器设计

n A0 t VR

x Af

0

dxA rA

t c A0

x Af

0

dxA rA

(一般方程)

(等容过程)

x Af

(等容过程设计方程) 一级反应

rA kcA

1 kt ln 1 xA

(一级反应等温 等容设计方程)

kt c A0

0

dxA c A0 (1 x A )

t c A0

(一般方程)

t n A0

t n A0

x Af

0

dxA 积分面积. rAV R

0

x Af

xA

第3章 理想流动均相反应器设计

※ 相关问题讨论

2. 一般方程的“一般性”体现在哪里? (1)适用于等、变容过程。

x Af

t n A0

VR, g VR,0 (1 A x A )

(2)适用于等、变温过程。

dni 转化率 xi ni 0

* 黄莳;论流体质点和流体微团两概念,气象教育与科技,1996,37(1):18 -19.

第3章 理想流动均相反应器设计

※ 相关问题讨论

3. 何谓均相与非均相反应器? (1)所谓相指的是物料在反应器内所呈现的一种聚集状态。 (2)如果物料在反应器内聚集成一种均匀相态称为均相,否则为非 均相。 (3)如果物料在反应器内呈现均匀液态或气态,统称为均相反应器。 (4)如果物料在反应器内呈现两个或两个以上相态,称为非均相反 应器。如:气-固相催化反应器;气-液反应器;液-液反应器; 液-固反应器;气-液-固反应气等。

xA c A0 kt 1 xA

1 1 kt c A c A0

第3章 理想流动均相反应器设计

附表2. 等温等容液相单一可逆反应设计方程 反 应 动力学方程

dcA cB kc c A kc dt

设计方程

c A0 c A c Ae

可逆反应(产物初始浓度为零)

A

B

)t ln (k c k c

k2 c A0{1 exp[(k1 k2 )t ]} k1 k2

k1 L

A

k2 M

L

cM

A

k1

k2

M

dc A k1c A dt dc L k1c A k 2 cL dt

dc M k 2 cL dt

c A cA0 exp(k1t )

cL k1c A0 [exp( k2t ) exp(k1t )] k1 k2

第3章 理想流动均相反应器设计

※ 相关问题讨论

4. 时空慨念与特性分布的数学表达 (1)反应空间——反应物料所占据的部分反应器空间,也称之为反 应系统。 ( x, y, z ) (2)特性分布——浓度、温度、压力、反应速度等参量的分布。 (3)某一时刻,反应系统中任意一点的浓度分布 c A (ti ) f ( x, y, z ) (4)任意时刻,反应系统中某一点的浓度分布 c A ( xi , yi , zi ) f (t ) (5)某一时刻,所有特性参量在各点上均匀分布,称为均匀体系, 即 PA (ti ) f ( x, y, z) constan t

第3章 理想流动均相反应器设计

附表3. 温等容液相多重反应设计方程(产物初始浓度为零) 反应类型 动力学方程

dc A ( k1 k 2 )c A dt

dc L k1c A dt dc M k2c A dt

动力学方程积分式

cA cA0 exp[(k1 k2 )t ]

cL k1 c A0{1 exp[(k1 k2 )t ]} k1 k2

k2 exp(k2t ) k1 exp(k1t ) ] k1 k2 cM c A 0 c A c L c A0 [1

第3章 理想流动均相反应器设计

● 等温等容过程设计举例

【例3-1】 在拟等温间歇釜中进行氯乙醇的皂化反应 CH2Cl-CH2OH + NaHCO3 → CH2OH-CH2OH + NaCl + CO2 生产乙二醇,产量为 20kg/h 。以 15 %(质量分数)的NaHCO3水溶 液及 30%(质量分数)的氯乙醇水溶液为原料,反应釜装料中氯乙醇 和碳酸氢钠的摩尔比为 1:1 ,混合液的相对密度为 1.02 。该反应对 氯乙醇和碳酸氢钠均为一级,在该反应温度下反应速率常数为:5.2 L / (mol· h) 。要求转化率达到 98% ,若辅助时间为 0.5 h,装填系数 取0.75 。试计算反应釜的实际体积。