2019最新第三章 间歇反应器与理想反应器物理

化学反应工程陈甘棠第三章课件

cB cB0

rAkcB0cA kcA

2019/9/23

对A进行物料衡算:

输入 = v0cA0

输出 = 0

积累 = dVR cA

dt

反应 = rAVRkcAVR

v0cA 0rAV RdV d R cA t

v0cA0kcA VRdV d RcA t

2019/9/23

第三节 全混流反应器

1 、物料衡算

输入 = v0cA0

积累 = 0

输出 = v0cA

A的反应量 = rAVR

v 0 c A 0 v 0 c A ( r A )V R 0

v0cA 0v0cArA V R

2019/9/23

VR

v0

cA0cA rA

例 3-1

用间歇反应器进行乙酸和乙醇的酯化反应,每天生 产乙酸乙酯12000kg,其化学反应式为:

k1

C3H CO O C2H H 5OH C3H CO2H O 5H C 2O k2

原料中反应组分的质量比为A:B:S=1:2:1.35, 反应液的 密度为1020kg/m3, 并假定在反应过程中不变,每批装 料,卸料及清洗等辅助操作时间为1h,反应在100℃ 下等温操作,其反应速率方程如下:

用直接迭代法或牛顿-拉夫森法求得满足上述关系的t值

2019/9/23

2.以生产费用最低为目标

AT

ata0t0aF VRCRMR

a 0 :辅助操作费用

a :单位时间内反应操作费用

a F :固定费用 AT :单位质量产品的总费用

2019/9/23

dA T dt

1

MRVR

acR

ata0t0

第三章理想间歇反应器与典型化学反应的基本特征

( − rA ) = k ′C A

反应转化为拟一级反应,从而遵守一级反应的规律,减 反应转化为拟一级反应,从而遵守一级反应的规律, 少了后期转化时间占总转化时间的分率。 少了后期转化时间占总转化时间的分率。

利用公式,解决反应时间、转化率,残余浓度之间的 关系的例题应用例题

蔗糖在稀水溶液中水解生成葡萄糖和果糖的, A(蔗糖)+B(水)→P(葡萄糖)+S(果糖) H当水大量时反应准寻一级反应动力学即 ( − rA )V = kcA , 当催化剂HCl浓度为0.01mol·L-1,反应温度为48℃时,反应的 速率常数为k=0.0193min-1。当蔗糖溶度为0.1mol·L-1和 0.5mol·L-1时计算: ⑴反应20min后,上述两初始浓度下的蔗糖、葡萄糖和果糖 的浓度分别为多少? ⑵计算两初始浓度下的蔗糖转化率? ⑶若蔗糖浓度降低到0.01mol·L-1,两种初始浓度下所需的反 应时间各位多少?

CA

代入数据求解:t1=0.0193-1ln0.1/0.01=120 t2=0.0193-1ln0.5/0.01=203 一般的解题方法是根据问题,找出应用公式,求出公 式中的已知项和未知项,应用化学计量关系和数学 公式导出未知项后,就可以代入公式求解了。

自催化反应

自催化反应的产物有催化剂的作用,一般自催化 反应式表示为

1 1 − xA 1 xA 2级反应 kt = 级反应: 级反应 cA0 1 − xA

1级反应 kt = ln 级反应: 级反应

,与cA0 无关 t ,与cA0 成反比 t

利用上述的反应特性,可以定性判别反应级数, 利用上述的反应特性,可以定性判别反应级数,例如确 的关系,判别反应级数 判别反应级数。 定 xA,然后测定 t与cA0 的关系 判别反应级数 然后测定

第3章理想间歇反应器与典型化学反应的基本特征

反应级数大于1的反应,后期的速度很小,高转化率或低残 余浓度的要求会使反应所需时间大幅度地增长。

例:试对一级和二级反应分别计算转化率 从90%提高到99%时,转化所需的时间是 其转化率为90%时所需时间的倍数。

解:(1)对一级反应

t 1 ln 1 k 1 x

t99%

1 k

ln 1 1 99%

反应器设计的基本内容

选择合适的反应器型式

反应动力学特性+反应器的流动特征+传递特 性

确定最佳的工艺条件

最大反应效果+反应器的操作稳定性

进口物料的配比、流量、反应温度、压力和最终转化率

计算所需反应器体积

规定任务+反应器结构和尺寸的优化

反应器设计的基本内容

操作型的计算:根据反应特征及反应器的体积,

决定最优化操作条件,使反应过程达到优化目标。 已知反应器的体积,求反应在该反应器内反应所 能达到的转化率?

(rA ) (rA )

k dnA

Vdt

k

dc cA

cA,0

A

k

t

dt

0

t

cA,0 cA k

cA,0 xA k

间歇反应器中的简单反应

反应速率

t CA dCA

CA0 (rA )

t CA0

xAf 0

dxA (rA )

(-rA)=k kt CA0 CA

解:由题条件: rA kCA2

t

CA0

xA 0

dxA rA

CA0

xA 0

dxA kCA20 1 xA

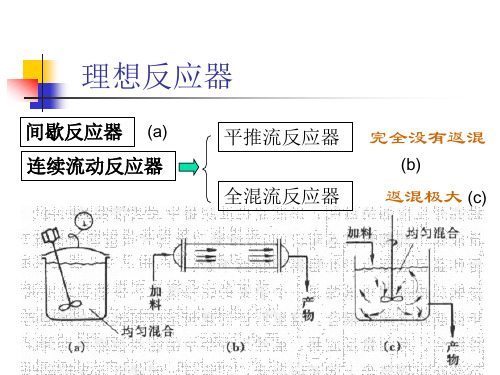

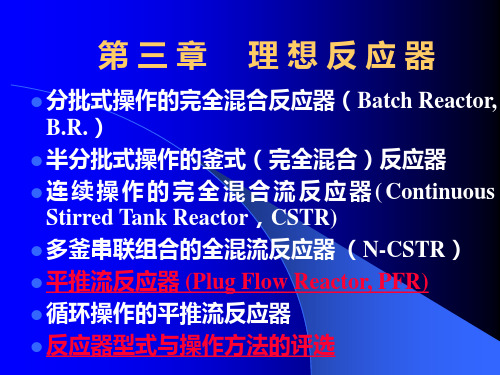

理想反应器

间歇反应器 (a) 连续流动反应器

平推流反应器 全混流反应器

完全没有返混

第三章 理想反应器

(3.3-6)

Vt = VR / f

(3.3-7)

式中f为填充系数或装料系数,是一个根据经验确定的参数,一般为0.4~0.85, 对不起泡不沸腾物料取0.7~0.85,对易起泡沸腾物料取0.4~0.6。

二、平推流反应器(PFR)反应体积的计算

单位时间A流入微元体的量为: V0CA0 (1 - x A ) 单位时间A流出微元体的量为: V0CA0(1 - xA - dxA ) 单位时间A在微元体内的反应量为: rA d V R 则定态下A的物料衡算式为:

∫ V R

= -V0

dC CAf

A

r CA0

A

dx A

=

-

dC A CA0

(3.3-12)

∫ ∫ τ

= CA0

dx xAf

A

0 rA

=-

dC CAf

A

r CA0

A

(3.3-13)

将式(3.3 -13)与间歇反应器反应时间的积分式 (3.3-5)比较,可以看出:

对恒容过程,为达到相同转化率,在间歇反应器中所需的反应时 间与在PFR中所需的接触时间相同。

第三章 理想反应器

本章讨论的主要内容: 1. 论述反应器内的流动模型,着重阐述混合与返混的异同

及理想流动模型的特征; 2. 以均相反应为背景,讨论理想反应器设计的基本方法; 3. 讨论理想流动反应器中复合反应的收率和选择率。

§3.1 概述

流动模型 是描述流体流经反应器时物料质点的流动与返混状况的模型,对各

2. 全混流模型

特征:

1)反应器内所有空间位置的温度、浓度、反应 速率等参数都相同,且等于出口处相应的值;

化学反应工程第三章

m 1c A0 c A 1 ln m x A 1 ln m 1 mc A m 1 m1 x A

m m xA ln m 1 m1 x A

cB 0 k t

3.3 反应温度

3.2 理想连续流动反应器(1)

一 平推流反应器

1.1. 平推流反应器的特点 流体在管内作平推流流动具有如下特征: (1) 在与流动方向呈垂直的截面上没有流速分布; (2) 而在流体流动的方向不存流体质点间的混合,即无返混现象; (3) 离开平推流反应器的所有流体质点均具有相同的平均停留时间, 而这个停留时间就等于反应时间。

k1 cQ k 2

cp

3.1.2 间歇反应器内复合反应的计算(4)

二 连串反应 等温间歇反应器进行一级不可逆连串反应

K1 K2 A P Q

dcA k1c A dt dc p k1c A k 2 cP dt

t 0, c A c A0 , cP 0, cQ 0, 积分第一式: c A c A0 e k1t 或 t 1 c A0 1 1 ln ln k1 c A k1 1 x A

B

A

O

D

E

t

间歇反应器最优化反应时间

3.1.3 间歇反应器优化操作(3)

(2) 以生产费用为目标

AT

at a0t0 a f VR cR

dcR ac at a t a 0 0 f R dt dA dcR cR 当 T =0, dt dt t a0t0 a f / a dAT 2 dt VR cR

产物P的浓度先增大,在降低,存在极大值。可对cp对时间求导, 得最优化时间

topt ln k1 / k 2 k1 k 2

工学第三章间歇反应器与理想反应器

代表反应器处理物料的能力

变小,处理能力变大

对于均相反应:

空

速

1 空时

(体积空速)

空速的意义:单位时间单位反应体积所处理的物料量。

空速越大,反应器的原料处理能力越大。

设计方程的应用

Vr cA0 cA cA0 X A

Q0

rA

rA

已知rA,可求得不同空时下的组成 已知rA,可求得不同转化率下的空时

dH2 HrrAVrdt (单一反应)

dH H1 dH2 H3

mt为反应物系的质量

mt c pt dT Hr rAVr dt cpt为反应物系的比热容

c pt为温度 T Tr间的平均比热容

变温间歇操作的热量衡算

又:dq UAh (TC T)dt

dT mt c pt dt UAh (Tc T ) HrVrrA

3.3 理想流动下的釜式反应器

• 连续搅拌槽式反应器,简 称 CSTR。流入反应器的 物料,在瞬间与反应器内 的物料混合均匀,即在反 应器中各处物料的温度、 浓度都是相同的。

• 全混流反应器,简称MFR。

3.3.1 全混流模型

基本假定: 反应器中的物料,包括刚进入的物料,都能立即 完全均匀地混合,即混合程度达到最大。

图解分析

正常动力学

A

1 rA

F

0

B

E

H X A1 XA

D

单釜

Vr

Q0cA0 X A2 rA ( X A2 )

K

X A2

两釜串联

Vr

Q0cA0 X A1 rA ( X A1)

对关键组分A有:

Vr

Q0cA0 X Af (k1 k2 )cA

对目的产物P有:

第三章 间歇反应器

传热系数U由下式定义: 传热系数 由下式定义: 由下式定义

1 1 d Ak 1 Ak = + + U ak λ Am ar Ar

式中: αk、αr——分别为反应混合物一侧和热载体一侧 的给热系数,kcal/㎡hr℃; Ak、 Ar——分别为反应混合物一侧和热载体一侧的传 热面,㎡; Am——Ak和Ar的对数平均值; λ——器壁导热系数,kcal/mhr℃; d——壁厚,m。

(T ) ad (62.8 × 103 kJ/kmol)(0.156kg/kg)(227kg) = (227kg)(2.51kJ/kg K)(60kg/kmol)

= -65 K

T = 613 65xA

这一吸热反应,绝热操作将导致温度的激剧下降,因 这一吸热反应,绝热操作将导致温度的激剧下降, 此必须考虑加热。 此必须考虑加热。

N p NA (1 x A ) 1 xA = p t A0 = p A0 ( t ) Nt N t 0 (1 + ε A x A ) 1 + ε A x A pt 0

p A = pt

级反应为例, 以n级反应为例, 级反应为例

(1 + ε A x A ) θ= n 1 ∫x n A0 (1 x A ) kC A0 1

NS = NS0 + s N A0 x A0 a

N i = N i 0 (惰性组分) q + s a bL N t = N t 0 + N A0 xA a

总的摩尔数为 : N t = N t 0 + N A0δ A x A 由此得: 由此得:

Nt = 1 + ( y A0δ A ) x A ≡ 1 + ε A x A N t0

化学反应工程第三章

反应级数 反应速率

残余浓度式

转化率式

n=0

n=1

n=2 n级 n≠1

rA k

rA kCA

rA

kC

2 A

kt CA0 CA

kt CA0 xA

CA CA0 kt

xA

kt CA0

kt ln CA0 CA

CA CA0ekt

kt ln 1 1 xA

xA 1 ekt

kt 1 1

kt 1 xA

VR

V0CA0 xAf (rA ) f

式中 (rA) f 指按出口浓度计算的反应速率。

N A,CAf X Af

, 若 xA0 0 则物料衡算方程为:

[A流入量]-[A流出量]-[ A反应量]=累积量

NA '

NA

(rA ) f VR

0

N A ' N A0 (1 xA0 ) N A N A0 (1 xAf )

2级反应:CA

CA0 1 CA0kt

CA 随 t 缓慢下降。

对于一级或二级不可逆反应,在反应后期,CA的下降 速率,即xA的上升速率相当缓慢。若追求过低的残余 浓度,即过高的转化率,则在反应后期要花费大量的

反应时间。(见书上例3-1)

例 3-1 在间歇反应器中进行等温二级反应

A→B

反应速率

r

0.01C

应器中达到x=0.99,需要反应时间为10min,问:

(1)在全混流反应器中进行时, 应为多少?

(2)在两个串联全混流反应器中进行时, 又为多少?

第四节 多级全混流反应器的串联及优化

设有一反应,A的初始浓度为CA0,反应结束后最终浓度为 CAf,反应的平衡浓度为CA*,考察平推流反应器和全混流反应器 的浓度推动力。

间歇式反应器(专业教育)

转化率反映出原料通过反应器后产生化学变化的程度, 转化率增大说明产生化学变化的原料在总投料量中所占比例 增大。

②产率:一般是指单程收率。是指主产物的实际收得量与按 投入原料计算的理论产量之比值。用百分率或分率表示,并 用符号η表示产率。

目的产物实际得量

按投入原料计算的理论产量 100%

特备参考

23

特备参考

17

锅式反应器的特点及应用 1、特点:结构简单、加工方便、传质效率好、温度分布

均匀、便于控制和改变反应条件、操作上灵活性较大,适合 于多品种、小批量生产。

2、应用:

从反应物料看:它能够适应于各种不同相态组合的反 应物料。如:均液相、非均液相、液—固相、气—液相等

从反应类型看:它几乎适用于所有有机合成的单元操作。 如:氧化、还原、硝化、磺化、卤化、缩合、聚合、烷化、 酰化、重氮化、偶合等。

特备参考

8

②直接传热

特点:反应物直接与传热剂接触图 适用场合:反应物允许接触传热剂,要求快速升 温或降温。 控制温度的方法:传热剂的用量及温度。 如:直接蒸汽加热、直接加水冷却等。

特备参考

9

③蒸发传热

特点:靠蒸发性反应物或反应介质(如溶剂) 的蒸发移除热量。

适用场合:在沸腾下进行的化学反应。 控制温度的方法:沸点温度、气相压力。 如:通过回流冷凝器除热。

特备参考

14

4.间歇式反应器的类型

从几何形式上看:常用锅式(釜式)反应器,也有用管 式和塔式反应器的。

从所处理物料的相态上来看,有:

均 相 反 应 器 : 物 料 为 气相 或 均 液 相

对 反 应 器 要 求 较 低 , 一般 用 管 式 或 塔 式 反 应 器

液 相 物 料 有 时 还 装 搅 拌器 , 以 提 高 物 料 扩 散 和

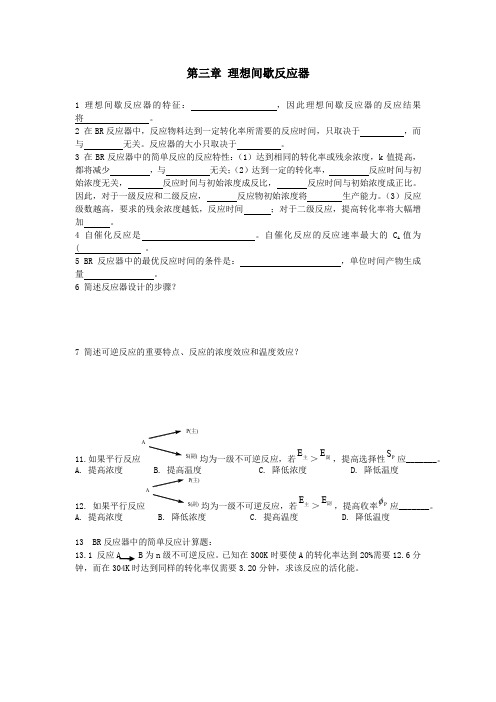

化学反应工程原理-副本第三章 理想间歇反应器

第三章 理想间歇反应器1 理想间歇反应器的特征: ,因此理想间歇反应器的反应结果将 。

2 在BR 反应器中,反应物料达到一定转化率所需要的反应时间,只取决于 ,而与 无关。

反应器的大小只取决于 。

3 在BR 反应器中的简单反应的反应特性:(1)达到相同的转化率或残余浓度,k 值提高,都将减少 ,与 无关;(2)达到一定的转化率, 反应时间与初始浓度无关, 反应时间与初始浓度成反比, 反应时间与初始浓度成正比。

因此,对于一级反应和二级反应, 反应物初始浓度将 生产能力。

(3)反应级数越高,要求的残余浓度越低,反应时间 ;对于二级反应,提高转化率将大幅增加 。

4 自催化反应是 。

自催化反应的反应速率最大的C A 值为( 。

5 BR 反应器中的最优反应时间的条件是: ,单位时间产物生成量 。

6 简述反应器设计的步骤?7 简述可逆反应的重要特点、反应的浓度效应和温度效应?11.如果平行反应均为一级不可逆反应,若>,提高选择性应_______。

A. 提高浓度B. 提高温度C. 降低浓度D. 降低温度12. 如果平行反应均为一级不可逆反应,若>,提高收率应_______。

A. 提高浓度B. 降低浓度C. 提高温度D. 降低温度13 BR 反应器中的简单反应计算题:13.1 反应A B 为n 级不可逆反应。

已知在300K 时要使A 的转化率达到20%需要12.6分钟,而在304K 时达到同样的转化率仅需要3.20分钟,求该反应的活化能。

AP(主)S(副)主E 副E P S AP(主)S(副)主E 副E P。

化学反应工程 第三章 理想反应器(3)

a( )

d

d

其中,

f (, x) 1 rA

(1 )

f ( , x) rA 1

rA

f [ , b( )] 1

rA2

db( ) dxA2 0 d d

d[ ,a( )] 1

rA1

da( ) d

d

d

[ 1

xA2]

xA2

(1 )2

dx xA2

A

r xA1

解:分别计算两种联结方式下出口反应 物浓度

–若CSTR在前,PFR在后时

对CSTR

对PFR

1

C A0 C A1 kC A1

C A1

C A0

1 k1

2

dC C A1

A

1

ln CA1

kC C A 2

A

k

C A2

CA2 CA1 exp(k 2 )

由此,出口反应物A的浓度为

C A2

A

1

rA1

(1

xA2

)2

0

–即:

dx x A 2

A

r xA1

A

1 rA1

xA2

(1 )

–而, xA2

1

xA2

x A1

–由此,可得:

1

dx xA2

A

r x A1

A

rA1 x A2 x A1

–或者,

1

rA1 ( xA2 xA1 )

dx xA2 A

r xA1

A

1

rA1 ( xA2 xA1 )

为理想气体)

解:

V

v0

C A0

xA dx A 0 rA

–而

理想反应器(间歇釜)

3.2.5 高温热源的选择

一般的传热问题,要移走热量,可以采用 很大的温差,也可以采取增大传热系数或传热 比表面积的措施。 但化学反应器中的传热条件不能任意选择, 因为反应器内的化学反应和传热过程相互交联。 这种交互作用具体表现在对传热温差的限制。 对一个在高温条件下进行的强放热反应, 必须采用高温介质作为冷却剂。否则将影响稳 定操作。

练习

1、适用于粘稠物料的搅拌器是 ________。 A、框式 B、推进式 C、涡轮式 D、桨式

2、对低粘度均相液体混合,应优先选择____________搅拌器。 A、螺带式 B、涡轮式 C、桨式 D、推进式

3、对于气-液分散过程,应优先选择____________搅拌器。

A、锚式 B、涡轮式 C、桨式 D、推进式

3.2.4 换热装置

3、列管式 对于大型反应釜,需高速传热时,可在 釜内安装列管式换热器。

3.2.4 换热装置

4、外部循环式

当反应器的夹套和蛇管传热面积仍不能满足工艺要 求,或无法在反应器内安装蛇管而夹套的传热面积又不 能满足工艺要求时,可以采用外部循环式。

3.2.4 换热装置

5、回流冷凝式 反应在沸腾下进行或蒸发量大的场合。

轴封装臵主要有填料密封和机 械密封两种。

3.2.3 ቤተ መጻሕፍቲ ባይዱ封

1、填料密封:结构简单,填料装缷方便, 但使用寿命较短,难免微量泄漏。 2、机械密封:结构较复杂,但密封效果甚 佳。

3.2.4 换热装置

换热装臵是用来加热或冷却反应物料, 使之符合工艺要求的温度条件的设备。 其结构型式主要有夹套式、蛇管式、列 管式、外部循环式等,也可用直接火焰或电 感加热。

3.2.4 换热装置

2、蛇管式 当工艺需要的传热面积大,单靠夹套 传热不能满足要求时,或者是反应器内壁 衬有橡胶、瓷砖等非金属材料时,可采用 蛇管、插入套管、插入D形管等传热。

化学反应工程第三章均相理想反应器

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

{教育管理}化学反应工程三理想间歇反应器 精品 精品

{教育管理}化学反应工程三理想间歇反应器3.1 理想反应器类型3.2 反应器设计基本方程3.3 理想间歇反应器3.4 动力学方程的实验测定3.1 理想反应器类型3.2 反应器设计基本方程3.2.1 基本内容选择合适的反应器型式反应动力学特性+反应器的流动特征+传递特性确定最佳的工艺条件最大反应效果+反应器的操作稳定性进口物料的配比、流量、反应温度、压力和最终转化率计算所需反应器体积规定任务+反应器结构和尺寸的优化3.2.2 基本方程物料衡算方程某组分流入量=某组分流出量+某组分反应消耗量+某组分累积量反应消耗累积流入流出反应单元反应器反应单元流入量流出量反应量累积量间歇式整个反应器00√√平推流(稳态)微元长度√√√0全混釜(稳态)整个反应器√√√0非稳态√√√√热量衡算方程带入的热焓=带出的热焓+反应热+热量的累积+传给环境的热量反应器反应单元带入量带出量反应热累积量间歇式整个反应器00√√平推流(稳态)微元长度√√√0全混釜(稳态)整个反应器√√√0非稳态√√√√反应热累积带入带出反应单元传给环境动量衡算方程气相流动反应器的压降大时,需要考虑压降对反应的影响,需进行动量衡算。

但有时为了简化计算,常采用估算法。

3.3 理想间歇反应器3.3.1 特征和数学描述特点:1 由于剧烈搅拌,反应器内物料浓度达到分子尺度上的均匀,且反应器内浓度处处相等,因而排除了物质传递对反应的影响;2 具有足够强的传热条件,温度始终相等,无需考虑器内的热量传递问题;3 物料同时加入并同时停止反应,所有物料具有相同的反应时间。

优点:操作灵活,适用于小批量、多品种、反应时间较长的产品生产精细化工产品的生产缺点:装料、卸料等辅助操作时间长,产品质量不稳定对整个反应器进行物料衡算:00流入量= 流出量+ 反应量+ 累积量实际操作时间(t T )=反应时间(t) + 辅助时间(t C )反应体积V 是指反应物料在反应器中所占的体积1/r A —x At/C A01/r A —C tTt V ⋅=0νsm /30物料量,单位生产时间所处理的--νt 的计算(直接计算和图解法)3.3.2 简单反应简单一级反应简单二级反应简单零级反应简单n级反应反应速率r A=kC A r A=kC A2AACCkt0ln=⎰=Af xAAA rdxCtAxkt-=11ln11AACCkt-=AAA xxktC-=1⎰-=AACCAArdCt反应后期的速度很小;反应机理的变化末期动力学反应后期转化程度(从弱到强)二级>一级>零级采用非关键组分过量,可提高转化程度。

3-间歇与理想反应器

3.2 间歇反应器

变温间歇操作的热量衡算

A B T C H 1 H 3 Tr A B C

dH2

根据热力学第一定律,反应器的热量衡算为:

q U

q H

即:与环境交换的热=内能的变化

基本设计方程:

进入量 排出量 反应量 积累量 + + rAf Vr 0 FA0 1 x A0 FA0 1 x Af 整理得: x Af x A0 Vr FA0 rAf

FA0 xA0 Q0cA0

用焓变代替内能的变化

dq dH

间歇釜式反应器 Tr=298K为计算的基准温度

3.2 间歇反应器

H1 mt c pt dt mt c pt (Tr T )

T Tr

H 3 mt

Tr dT

T

c pt dt mt c pt (T dt Tr )

dH2 H r rAVr dt (单一反应)

(3)对于热效应较大的,要求整个反应过程进行有效的热交换, 例如采用列管式换热器

(4)对极为迅速的反应,一般考虑绝热操作

此原则也适用于其它类型反应器

3.2 间歇反应器

3.2 间歇反应器

3.3 理想流动下的釜式反应器

理想流动下的釜式反应器是指物料连续进出的釜式反应器, 有的称为连续搅拌槽反应器(Continuous Stirred Tank Reactor, 简称CSTR),CSTR是从操作形式上命名的;有的称为全混流 反应器(Mixed Flow Reactor,简称MFR),MFR是从反应器 内物料的混合程度上命名的。

化学反应工程第3章

9

径向流分布

平推流与层流的区别

平推流:同一截面上各微元具有相同的速率,

径向剧烈混合;

层流:同一截面上各微元具有不同的速率,

径向没有混合。

10

(2)全混流流动

•物料加入反应器瞬间完全混合(最大混合); •反应器中物料的温度、浓度均匀,且等于出 口物料的温度、浓度; •停留时间不同,形成确定的停留时间分布。

4.动力学方程--描述反应速率随温度、 浓度的变化情况

4

二、几个时间概念

• 1.反应持续时间tr--在间歇反应器中反 应达到一定转化率所需时间(不包括辅 助时间)。

• 2.停留时间t--连续流动反应器中流体 微元从入口到出口所经历的时间。

• 3.平均停留时间tc--各物料微元从反应

器入口至出口所经历的平均时间。

• 如要等温,就要求dT/dt=0。

• cA亦不是常数--由物料衡算式3.2-1

rA

V

'R

nA0

dxA dt

姑且认为是恒容

而cA cA0 1 xA ,

dcA cA0dxA

上式变成:

rA

-

dcA dt

E

k0e RT

44

• 二式联立:

d d T tC 1 K p V RT A W T k0eR Ec T A H r

物流携出 热量

Gc p T dT

微元与环 +境的热交换

KdT TW T

dl

微元内反应 热效应

rA Hr

dVR

积累量 0

整理得:

Gc pdT KdT TW T dl rA Hr AT dl 0

dT dl

1 Gc p

化学反应工程第三章

第二节 理想流动反应器

3-3 间歇反应器

一、间歇反应器的特征 工业上充分搅拌的间歇反应器接近于理想间歇反应器, 如图3-5。

A

xA

CA0-CA CA0

上式适用于等容、变温和等温的各种反应系统。

由式(3-5),只要已知反应力学方程就能计算反

应时间。一般采用数值积分或图解法。如图3-6所示。

已知动力学数据

1 rA

~

xA

曲线,然后求取

x

到

A0

x

Af

之间曲线下的面积即为t/CA0。同样也可作出

1 rA

~

四、流动状况对化学反应的影响

流动状况对化学反应的影响有两方面:物料质点的浓度 和在反应器内的停留时间。 1.物料质点浓度 间歇反应器、平推流反应器和全混流反应器中物料质点的 浓度变化如图3-2所示。 间歇反应器和平推流反应器的反应推动力ΔCA均大于全混 流反应器的ΔCA。实际上是物料的浓度不同,反应速率不 同。 2.物质质点的停留时间和反应时间 物料从进入反应器开始到离开反应器的时间称为停留时间, 实际上是物料质点的寿命。

二、理想流动模型

1.平推流模型(活塞流模型、理想置换模型、理想排挤模型) 平推流模型认为物料进入反应器后沿着流动方向象气缸 里的活塞一样向前移动,彼此不相混合。

1)模型特点

(1)物料参数(温度、浓度、压力等)沿流动方向连续变化;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

间歇反应器的特点:

①反应器内有效空间中各位置的物料温度、浓度都相同; ②所有物料在反应器中停留时间相同,不存在不同停留时间物料的 混合,即无返混现象; ③出料组成与反应器内物料的最终组成相同; ④为间歇操作,有辅助生产时间。一个生产周期应包括反应时间、 加料时间、出料时间、清洗时间、加热(或冷却)时间等。

0 0 rAVr

dnA dt

mol s1

整理得

rAVr

nA0

dxA dt

mol s1

当进口转化率为0时,分离变量并积分得

t

t

0 dt nA0

xA dxA 0 rAVr

为间歇反应器设计计算的通式。它表达了

在一定操作条件下,为达到所要求的转化

率xA所需的反应时间t。

①计算反应时间t;

tr

cA0

xA 0

dxA rA

②计算一批料所需时间tt;

tt=t+t’

t’为辅助生产时间

③计算每批投放物料总量F’A; F’A=FAtt

④计算反应器有效容积V’R;

Vr

FA CA0

或 Vr Q0 t t

⑤计算反应器总体积V。反应器总体积应包括有

效容积、分离空间、辅助部件占有体积。通常 有效容积占总体积分率为40%-85%,该分率 称为反应器装填系数f,由生产实际决定。

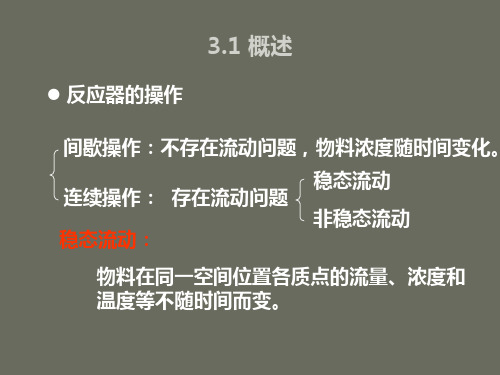

第三章 间歇反应器及理想流动反应器

3.1 概述

反应器的操作

间歇操作:不存在流动问题,物料浓度随时间变化。

连续操作: 存在流动问题 稳态流动:

稳态流动 非稳态流动

物料在同一空间位置各质点的流量、浓度和 温度等不随时间而变。

反应器的数学模型: 宏观模型:反应器内的浓度、温度等不随空间位置而变。 微观模型:反应器内的浓度、温度等随空间位置而变。

模型通常含有微分变量。

反应器设计的基础方程:“三传一反”

本征动力学:均相反应器 “一反”:反应动力学

宏观动力学: 非均相反应器

“三传”:质量传递、热量传递、动量传递

物料衡算方程(质量平衡)

物料衡算所针对的具体体系称体积元。 体积元有确定的边界,由这些边界围住的体积称为系统体积。 在这个体积元中,物料温度、浓度必须是均匀的。 在满足这个条件的前提下尽可能使这个体积元体积更大。 在这个体积元中对关键组分A进行物料衡算。

3.2.1 等温间歇反应器的设计计算

反应器有效容积中物料温度、浓度相同,故

选择整个有效容积Vr作为衡算体系。在单位时间

内,对组分A作物料衡算:

单位时间进入Vr 的物料A的量

单位时间排出Vr 的物料A的量

单位时间Vr内反应 消失的物料A的量

单位时间内Vr中 物料A的积累量

达到一定转化率所需的反应时间与反应器 大小无关,只取决于动力学因素。

温度越高,速率常数 k 越大,则达到相同 转化率所需的反应时间 t 越短。

区别

t 与cA0无关

t 与cA0有关

复合反应——平行反应 对各组分作物料衡算(恒容条件):

A k1 P rP k1cA A k2 Q rQ k2cA

对A作物 料衡算:

dcA dt

k1cA

cA

c ek1t A0

对P作物 料衡算:

dcP dt

k1cA

k2cP

cP

k1cA0 k1 k2

(ek2t

ek1t )

cQ cA0 (cA cP )

cQ

cA0[1

k2ek1t k1

k1ek2t k2

]

dcP 令: dt

Fin Fout Fr Fb

热量衡算方程(热量平衡)

单位时间随物料 单位时间随物料 单位时间内体积

流入体积元的热 流出体积元的热 元与周围环境交

量QinkJ s1

量QoutkJ s1 换的热量QukJ s1

nA0

dX A dt

rAVr

等温反应 UAh (Tc T ) H rVr rA

讨论

绝热反应

T

T0

nA0 (H r mt c pt

)

X

A

总结:通过热量衡算,找出T与XA的关系,代入设计基本方程积分, 即得反应时间t。

3.3 理想流动下的釜式反应器

• 连续搅拌槽式反应器,简 称 CSTR。流入反应器的 物料,在瞬间与反应器内 的物料混合均匀,即在反 应器中各处物料的温度、 浓度都是相同的。

0

得:

topt

n(k1 / k2 ) k1 k2

问题:假设k1=k2,topt=?

设计计算过程

对于给定的生产任务,即单位时间处理的 原料量FA[kmol·h-1]以及原料组成CA0[kmol·m-3]、 达到的产品要求xAf及辅助生产时间t’、动力 学方程等,均作为给定的条件,设计计算 出间歇反应器的体积。

dH2

根据热力学第一定律,反应器的热量衡算为:

q U 即:与环境交换的热=内能的变化

用焓变代替内能的变化

q H

间歇釜式反应器

dq dH

Tr为计算的基准温度

变温间歇操作的热量衡算

A B T C

H1 mt

Tr T

cpt dT

mt c pt (Tr

T)

H1

Vr

Q0cp , k1cA

设c p 0

0

对副产物Q有:

Vr

Q0cQ , k2cA

设cQ0

0

三式中有两式独立,可解Vr、XA、YP三者关系

复合反应-连串反应

A k1 P k2 Q

对关键组分A有

Vr

Q0cA0 X Af k1cA

对中间产物P:

Vr

Q0cp , k1cA k2cp

在恒容条件下, 上式可简化为:

cA cA0 1 xA

t

cA0

xA r cA0 A

间歇反应器内为达到一定转化率所需反应

时间 t,只是动力学方程式的直接积分,

与反应器大小及物料投入量无关。

1.反应体积

等温 BR 的计算

Vr Q0 (t t')

• 全混流反应器,简称MFR。

3.3.1 全混流模型

基本假定: 反应器中的物料,包括刚进入的物料,都能立即 完全均匀地混合,即混合程度达到最大。

全混流反应器的特性

①物料在反应器内充分返混; ②反应器内各处物料参数均一; ③反应器的出口组成与器内物料组成相同; ④连续、稳定流动,是一定态过程。

3.3.2 等温连续流动釜式反应器的设计计算

设c p 0

0

对最终产物Q:

Vr

Q0cQ , k2cP

设cQ0

0

三式中有两式独立,可解Vr、XA、YP三者关系

例: 对于一级不可逆串联反应:

c 求 p max

A k1 P k2 S

rA k1cA

rp k1cA k2cp

rs k2cp

对于着眼组分A有:

t 为反应时间:装料完毕开始反应算起到达到

操

一定转化率时所经历的时间。计算关键

作 时

t’ 为辅助时间:装料、卸料、清洗所需时间之和。 间

经验给定

2.反应器的体积 V Vr f

f : 装填系数,0.4-0.85 。一般由实验确定,也可根据反应物料

的性质不同而选择。 对于不起泡或不沸腾的液体,可取0.7-0.85 对于沸腾或起泡沫的液体物料,可取0.4-0.6

• 全混釜中各处物料均一,故选整个反应器 有效容积Vr为物料衡算体系,对组分A作物 料衡算。

输入的量=输出的量+反应消耗掉的量+累积量

FA0 FAf rAfVr FA0 FA0(1 X Af ) rAfVr

• 整理得到:

FA0 X Af rAfVr

Vr X Af FA0 rAf

Vr

Q0cA0 X Af rA ( X Af )

Vr Q0

cA0 X Af rA ( X Af )

复合反应-平行反应

A k1 P rP k1cA A k2 Q rQ k2cA

对关键组分A有:

Vr

Q0cA0 X Af (k1 k2 )cA

对目的产物P有:

V Vr f

3.2 变温间歇釜式反应器

间歇釜式反应器做到等温操作很困 难,当热效应小时,近似等温可以办到, 如果热效应大时,很难做到;

温度会影响到

X

A

,

Y p

,

r

和反应器的

生产强度等,很多时候变温的效果更好

变温间歇操作的热量衡算

A B T C

H1

H3

A B Tr C

1 e[(k1 k2 )t]

cQ

k 2 c A0 k1 k2

1 e[(k1k2 )t]

A P rP k1cA A Q rQ k2cA

t 1 n cA0 k1 k2 cA

设 t 0时,cA cA0,cP 0,cQ 0

cA0

A

c

AP AQ

c pt为温度 T Tr间的平均比热容

变温间歇操作的热量衡算

又:dq UAh (TC T )dt