DNP铝塑膜

铝塑膜工艺流程

铝塑膜工艺流程

铝塑膜工艺是一种用于制备铝塑膜的加工流程。

下面是一般的铝塑膜工艺流程:

1.原料准备:准备所需的原料,包括铝箔和塑料薄膜。

铝箔可以是预先制备好的卷材或片材,而塑料薄膜可以是聚乙烯 (PE)或聚丙烯(PP)等塑料材料。

2.印刷和涂层:根据需要,在铝箔表面进行印刷和涂层处理。

这可以包括印刷图案、文字或品牌标识,以及涂层以增加耐磨性、防水性等特性。

3.复合:将铝箔和塑料薄膜进行复合,形成铝塑膜的结构。

这可以通过热压或粘合剂等方法来实现。

在复合过程中,铝箔和塑料薄膜通过热或压力相互结合,形成一个坚固的复合层。

4.切割和成型:将复合好的铝塑膜进行切割和成型,以获得所需的尺寸和形状。

这可以通过模切、裁剪或切割等方法来完成,以适应不同的应用需求。

5.包装和检验:对铝塑膜进行包装和质量检验。

包装可以根据需要进行,以确保产品的保护和存储。

质量检验包括检查铝塑膜的外观、尺寸、印刷质量等,并进行必要的测试以确保其符合相关标准和要求。

需要注意的是,具体的铝塑膜工艺流程可能会因不同的生产工艺和产品要求而有所变化。

以上流程仅供参考,实际操作中应根据具体情况进行调整和优化。

1/ 1。

铝塑膜的比热容

铝塑膜的比热容一、引言铝塑膜是一种常见的包装材料,由铝箔和塑料薄膜复合而成。

它具有防潮、防氧化、隔热等优良性能,广泛应用于食品、医药、化妆品等行业。

本文将探讨铝塑膜的比热容,以及其在实际应用中的意义。

二、什么是比热容比热容是指物质单位质量在温度变化下吸收或释放的热量。

它是描述物质热惯性的重要参数,通常用J/(kg·K)表示。

比热容越大,物质在温度变化下吸收或释放的热量就越多,反之则越少。

三、铝塑膜的比热容铝塑膜的比热容主要取决于其组成材料的比热容。

铝箔的比热容为0.22J/(g·K),而塑料薄膜的比热容则因种类不同而异。

例如,聚乙烯的比热容为2.3J/(g·K),聚丙烯的比热容为2.1J/(g·K)。

因此,铝塑膜的比热容在0.5-1.5J/(g·K)之间。

四、铝塑膜比热容的意义铝塑膜的比热容对其在实际应用中的性能有着重要的影响。

首先,铝塑膜的比热容决定了其在温度变化下的热惯性。

当环境温度变化较大时,铝塑膜的比热容越大,其温度变化就越缓慢,从而保证了包装物的稳定性。

其次,铝塑膜的比热容还影响着其隔热性能。

由于铝箔的导热系数很低,因此铝塑膜具有较好的隔热性能。

而塑料薄膜的比热容较大,能够吸收较多的热量,从而进一步提高了铝塑膜的隔热性能。

最后,铝塑膜的比热容还与其加工性能有关。

在生产过程中,铝塑膜需要进行复合、印刷、成型等多道工序。

由于不同材料的比热容不同,因此在复合过程中需要控制温度,以保证复合质量。

同时,在印刷和成型过程中,也需要根据不同材料的比热容进行调整,以保证产品质量。

五、结论综上所述,铝塑膜的比热容是影响其性能的重要因素之一。

它不仅决定了铝塑膜在温度变化下的热惯性和隔热性能,还与其加工性能密切相关。

因此,在铝塑膜的生产和应用过程中,需要充分考虑其比热容的影响,以保证产品质量和性能。

铝塑膜分离技术

铝塑膜分离技术1. 简介铝塑膜分离技术是一种常用于废旧铝塑复合包装膜的处理方法。

随着包装行业的快速发展,铝塑膜的使用量不断增加,但处理难度也相应提高。

铝塑膜分离技术的出现,为有效回收铝塑膜提供了可行的解决方案。

2. 铝塑膜的特点铝塑膜是由铝箔和塑料薄膜复合而成的一种包装材料。

其特点如下:•高强度:铝塑膜的铝箔具有较高的机械强度,能够有效保护包装物。

•高隔氧性:铝箔具有良好的隔氧性能,可以防止包装物受到氧气的氧化。

•轻质:相比于纯铝箔,铝塑膜由于加入了塑料薄膜,整体重量较轻,有助于降低包装物运输成本。

3. 铝塑膜的回收挑战由于铝塑膜的结构特殊,其中的铝箔与塑料薄膜紧密复合,难以直接分离。

传统的物理分离方法不仅效率低下,还会对铝箔和塑料薄膜造成一定的损伤。

因此,如何高效地分离铝塑膜,回收其中的铝箔和塑料薄膜,成为一个亟待解决的问题。

3.1 传统分离方法的局限性传统的物理分离方法主要包括手工剥离、化学溶解、热分解等。

这些方法的局限性主要体现在以下几个方面:1.低效率:手工剥离和化学溶解需要大量人力和时间投入,且效果不佳。

2.资源浪费:热分解会导致铝箔和塑料薄膜的烧损,无法实现有效的资源回收利用。

3.环境污染:化学溶解和热分解会产生有毒废气和废液,对环境造成污染。

3.2 铝塑膜分离技术的优势铝塑膜分离技术作为一种新型的分离方法,具有以下优势:1.高效率:铝塑膜分离技术采用了先进的物理分离设备,能够快速高效地将铝箔与塑料薄膜分离。

2.无损分离:铝塑膜分离技术不会对铝箔和塑料薄膜造成损伤,可实现资源的完整回收利用。

3.环保节能:铝塑膜分离技术不需要使用化学药剂,减少了环境污染的风险。

4.经济可行:铝塑膜分离技术的设备成本相对较低,并且回收的铝箔和塑料薄膜具有一定的经济价值。

4. 铝塑膜分离技术的工艺流程铝塑膜分离技术的工艺流程一般包括以下几个步骤:4.1 剪切预处理首先,将废旧铝塑复合包装膜进行剪切预处理。

铝塑膜技术资料(昭和)

2.暗室测试:假定一个深度T。暗室实验中T成功,T+0.5也 成功,但是T+1.0时出了问题,则冲深应为T+0.5项上的一个 值,也就是T(附图)

12

模具冲深能力判定(暗室测定)

13

模具冲深能力判定(暗室测定)

14

四、热

封

1.模具 1)材质 上模:在日本使用钢为上模; 国内则为铜加了高温胶带 下模:采用钢加硅胶板 2)模具设计 上模做倒角防止ALF破损 下模:R1=R2 顶封建议不开槽, 加硅胶(日本规模化生产\型号简单) 3)热封条件 建议参数200℃*0.2MPa*3sec(日本) 详见附图,自行设计实验方案(倒角、R1、R2)

加热、加压

加热、加压

ON 25µm AL 40µm CPP 40µm CPP 40µm AL 40µm ON 25µm d=0.25mm

15

热封示意图

热封之前 ON AL CPP CPP AL ON

226µm

热封之后

113µm

190200µm

16

ON

113µm

ON AL CPP

440-460µm

23

分层现象改善对策

改善对策 给分层侧边多预留一些铝塑膜 将分层侧的模具R角磨光一些(可能的话R角可以适当调大一些),尽可能做到镜面抛光 冲压成型时给分层一侧的模具夹力调小些,有利于铝塑膜在冲压时可以拉一些膜下去以减小 Nylon层的拉伸负担 在热封时手势尽可能平推且顶角时切勿用力过大,顶角角度小用力大的话对Nylon层的负担 越大 另外请按照铝塑膜的储存条件储存∶避免光线直射,湿度RH70%以下干燥通风,最重要的 一点温度不能超过40℃-否则Nylon内成型有效物质会逃逸。

526µm

DNP铝塑膜

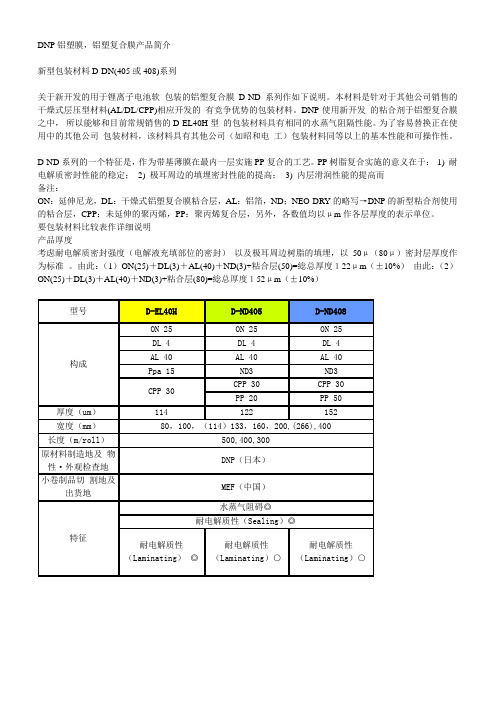

DNP铝塑膜,铝塑复合膜产品简介

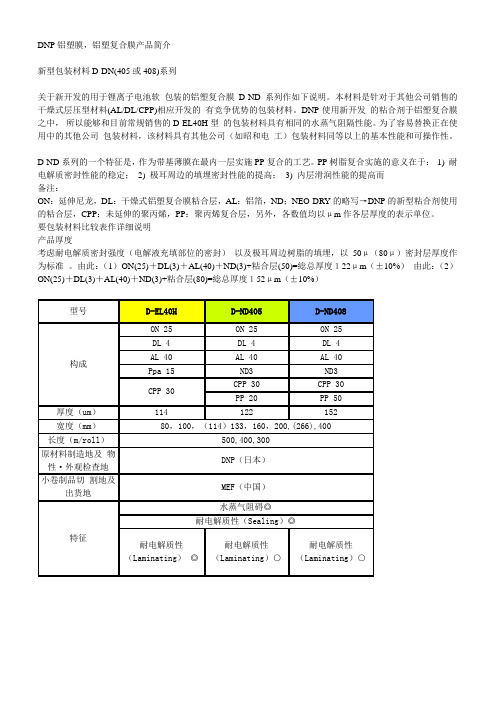

新型包装材料D-DN(405或408)系列

关于新开发的用于锂离子电池软包装的铝塑复合膜D-ND系列作如下说明。

本材料是针对于其他公司销售的干燥式层压型材料(AL/DL/CPP)相应开发的有竞争优势的包装材料。

DNP使用新开发的粘合剂于铝塑复合膜之中,所以能够和目前常规销售的D-EL40H型的包装材料具有相同的水蒸气阻隔性能。

为了容易替换正在使用中的其他公司包装材料,该材料具有其他公司(如昭和电工)包装材料同等以上的基本性能和可操作性。

D-ND系列的一个特征是,作为带基薄膜在最内一层实施PP复合的工艺。

PP树脂复合实施的意义在于:1) 耐电解质密封性能的稳定;2) 极耳周边的填埋密封性能的提高;3) 内层滑润性能的提高而

备注:

ON:延伸尼龙,DL:干燥式铝塑复合膜粘合层,AL:铝箔,ND;NEO-DRY的略写→DNP的新型粘合剂使用的粘合层,CPP:未延伸的聚丙烯,PP:聚丙烯复合层,另外,各数值均以μm作各层厚度的表示单位。

要包装材料比较表作详细说明

产品厚度

考虑耐电解质密封强度(电解液充填部位的密封)以及极耳周边树脂的填埋,以50μ(80μ)密封层厚度作为标准。

由此:(1)ON(25)+DL(3)+AL(40)+ND(3)+粘合层(50)=総总厚度122μm(±10%)由此:(2)ON(25)+DL(3)+AL(40)+ND(3)+粘合层(80)=総总厚度152μm(±10%)。

光伏应用铝塑膜的原理

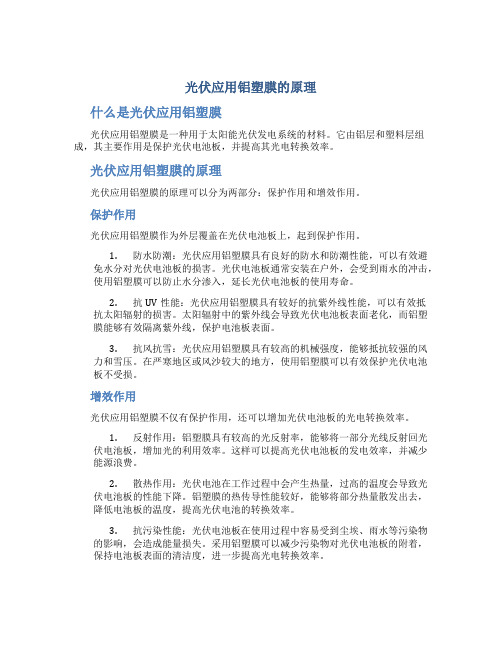

光伏应用铝塑膜的原理什么是光伏应用铝塑膜光伏应用铝塑膜是一种用于太阳能光伏发电系统的材料。

它由铝层和塑料层组成,其主要作用是保护光伏电池板,并提高其光电转换效率。

光伏应用铝塑膜的原理光伏应用铝塑膜的原理可以分为两部分:保护作用和增效作用。

保护作用光伏应用铝塑膜作为外层覆盖在光伏电池板上,起到保护作用。

1.防水防潮:光伏应用铝塑膜具有良好的防水和防潮性能,可以有效避免水分对光伏电池板的损害。

光伏电池板通常安装在户外,会受到雨水的冲击,使用铝塑膜可以防止水分渗入,延长光伏电池板的使用寿命。

2.抗UV性能:光伏应用铝塑膜具有较好的抗紫外线性能,可以有效抵抗太阳辐射的损害。

太阳辐射中的紫外线会导致光伏电池板表面老化,而铝塑膜能够有效隔离紫外线,保护电池板表面。

3.抗风抗雪:光伏应用铝塑膜具有较高的机械强度,能够抵抗较强的风力和雪压。

在严寒地区或风沙较大的地方,使用铝塑膜可以有效保护光伏电池板不受损。

增效作用光伏应用铝塑膜不仅有保护作用,还可以增加光伏电池板的光电转换效率。

1.反射作用:铝塑膜具有较高的光反射率,能够将一部分光线反射回光伏电池板,增加光的利用效率。

这样可以提高光伏电池板的发电效率,并减少能源浪费。

2.散热作用:光伏电池在工作过程中会产生热量,过高的温度会导致光伏电池板的性能下降。

铝塑膜的热传导性能较好,能够将部分热量散发出去,降低电池板的温度,提高光伏电池的转换效率。

3.抗污染性能:光伏电池板在使用过程中容易受到尘埃、雨水等污染物的影响,会造成能量损失。

采用铝塑膜可以减少污染物对光伏电池板的附着,保持电池板表面的清洁度,进一步提高光电转换效率。

光伏应用铝塑膜的优势使用光伏应用铝塑膜具有以下优势:•轻量化:与传统的玻璃覆盖相比,铝塑膜较轻,减轻了光伏电池板的负重,方便安装和搬迁。

•抗腐蚀性:铝塑膜具有良好的抗腐蚀性能,能够抵抗酸碱等环境腐蚀,延长光伏电池板的使用寿命。

•适应性强:铝塑膜可以根据具体的需求进行定制,适用于不同尺寸和形状的光伏电池板。

铝塑膜技术资料

铝塑膜

成型工艺参考资料

Showa Denko K.K. Fine Carbon Department

一、昭和ALF的历史及优势

Confidential

1、历史: 99年和Sony共同研制出ALF第一代 01年推出第二代(现我公司主推产品),03年于大陆推广。现在在 中国市场占有率为80%〈ATL、TCL、精进能源等客户〉,日本市场占有率 为95%〈Sony使用100%,三洋≥80%,NEC……〉 2、优势: <与DNP(大日本印刷)相比> 1)所有原料都由昭和集团各子公司协作完成。进料品质绝对保证。 DNP(用的主要原材料是一样的)<如:CPP(树脂)和铝箔都是在昭和 进的>。 2)研发是和Sony共同研发,技术绝对领先 〈举例:ALF研制出第三代,厚度更薄,冲深更深(Song可以冲15mm), 昭和已经开发出开发出燃料电池关键原材料,太阳能电池的关键性材 料〉。 3)昭和是全世界作为锂电池原材料最全的公司〈负极、VGCF、ALF、 Tablead(机耳)、AL箔、Cu箔、胶体电解质等〉 Showa Denko Technical Report

Showa Denko Technical Report

a

6

二、昭和ALF与它社对比

Confidential

热法与干法冲产品性能比较: 热法: 通过制作过程图示,我们可以清楚的看到在热法生产中,加入了MPP层 作为粘结PP与AL的介质。这里就给产品带来的以下几点不利。首先热法的 生产过程中,经过长时间的高温处理,在这个过程中,导致MPP的分子间 的范徳华力被破坏,MPP老化,抗短路性能急剧下降。且因为分子间的结 构被破坏,导致韧性降低,成型过程中,容易破裂。 热法产品中的MPP层收缩率大于PP层,所以还会导致高温生产之后铝 塑膜向PP层方向弯曲,无法用于自动线生产。不利于未来发展之大趋势。 干法: 而干法生产中采用的为绝缘粘结剂,且不需要经过高温处理,所以防 短路性能远远优于热法产品。且粘结剂本身延展性能优于PP层,且本身比 较薄,又不需要经过高温处理,所以不会影响成型。

铝塑膜分离技术

铝塑膜分离技术铝塑膜分离技术是一种广泛应用于包装行业的技术,它可以将铝箔和塑料薄膜分离开来,从而实现回收利用。

下面我们来了解一下这项技术的具体内容。

1. 原理铝塑膜分离技术是利用物理分离原理将铝箔和塑料薄膜分离开来。

具体来说,就是将铝塑复合薄膜放入高温高压的环境中,通过压力和温度的作用,使铝箔和塑料薄膜分离开来。

2. 应用铝塑膜分离技术广泛应用于包装行业。

铝塑复合薄膜是一种常见的包装材料,它具有优良的防潮、防氧化、防紫外线等性能,可以保护食品、药品等产品的质量。

但是,铝塑复合薄膜难以回收利用,因此铝塑膜分离技术的应用可以实现铝箔和塑料薄膜的分离,从而实现回收利用。

3. 优点铝塑膜分离技术具有以下优点:(1)环保:铝塑膜分离技术可以实现铝箔和塑料薄膜的分离,从而实现回收利用,减少了废弃物的产生,符合环保要求。

(2)经济:铝塑膜分离技术可以将废弃的铝塑复合薄膜进行回收利用,从而降低了生产成本。

(3)高效:铝塑膜分离技术可以实现快速分离,提高了生产效率。

4. 局限性铝塑膜分离技术也存在一些局限性:(1)技术要求高:铝塑膜分离技术需要高温高压的环境,对设备和技术的要求较高。

(2)成本较高:铝塑膜分离技术需要投入较大的成本,对企业的经济实力有一定的要求。

(3)应用范围有限:铝塑膜分离技术主要应用于铝塑复合薄膜的分离,应用范围相对较窄。

总的来说,铝塑膜分离技术是一种环保、经济、高效的技术,可以实现铝箔和塑料薄膜的分离,从而实现回收利用。

但是,它也存在一定的局限性,需要企业根据自身情况进行考虑和选择。

2024年铝塑膜市场前景分析

2024年铝塑膜市场前景分析摘要本文对铝塑膜市场进行了全面的前景分析。

首先介绍了铝塑膜的定义、应用领域和市场规模。

其次,分析了当前铝塑膜市场的发展趋势,包括市场需求、竞争态势和创新技术。

最后,提出了铝塑膜市场的未来前景,包括市场增长预测和发展机遇。

1. 引言铝塑膜是一种将金属铝与塑料薄膜结合而成的复合材料。

由于其具有轻便、防潮、耐腐蚀等特点,广泛应用于食品包装、农业覆盖、建筑材料等领域。

随着世界经济的快速发展和人们对质量和环保要求的提高,铝塑膜市场正逐渐扩大。

2. 铝塑膜市场规模铝塑膜市场的规模正在逐年增长。

根据市场研究机构的数据显示,全球铝塑膜市场规模从XXXX年的XX亿美元增长到XXXX年的XX亿美元。

这主要得益于铝塑膜的广泛应用领域和优秀的性能特点。

3. 市场发展趋势3.1 市场需求增长随着人们生活水平的提高和消费习惯的改变,对铝塑膜的需求不断增加。

尤其是食品包装行业,对铝塑膜的需求量巨大。

此外,建筑材料领域的发展也为铝塑膜市场带来了更多的机遇。

3.2 竞争态势加剧随着市场规模的扩大,铝塑膜市场竞争越发激烈。

除了国内企业的竞争,国际市场上也有不少优秀的铝塑膜制造商。

企业需要加强自身的技术实力和产品质量,提高产品的附加值,才能在激烈的竞争中立于不败之地。

3.3 创新技术推动发展随着科技的进步和不断的创新,铝塑膜市场也在不断发展。

新材料的应用、技术的进步以及生产工艺的改良,都为铝塑膜市场的发展提供了新的机遇和挑战。

企业需要加强技术研发,积累核心竞争力,以适应市场的变化和需求的变化。

4. 铝塑膜市场前景4.1 市场增长预测根据市场研究报告的数据显示,未来几年铝塑膜市场的增长速度将保持在X%左右。

市场规模有望继续扩大,特别是在发展中国家的需求推动下。

预计到XXXX年,铝塑膜市场的规模将达到XX亿美元。

4.2 发展机遇随着环保意识的提高和可持续发展的要求,铝塑膜市场将迎来更多的发展机遇。

同时,新兴的应用领域、技术进步和政府政策的支持也将为铝塑膜市场带来更多的商机。

铝塑膜技术资料(仅供参考)

控制此工艺的意义: 在生产过程中,如果不控制此工艺,导致 图中红色的部分被电解液污染,则必然导致红 色部分后续的热封强度下降,如果在外观表现 出来我们还可以对电池做报废处理,一旦在外 观上无法识别,则对成品电池品质形成极大隐 患,随着电池的使用,必将导致粘结强度最低 的部分发生问题。 此工艺的推行难度在于工人的熟练度,根据其 他大厂之经验,最初的时候确实是不很顺利, 但经过探针的改进,和再探针上做标记等方 法,随着工人的熟练度增加,此工艺完全可以 得到控制。

导线 极耳

万用表 电池 导线

18

六、最新发展

1.工艺: 1)LG PET:12/AL:100/CPP:40(其中AL作硬化处理) 比较硬实 2)ALF 外再加pack ALF→不需要传统pack外壳 ON←加热、加压、热封→CPP 2.成型 目前使用昭和包装膜 Sony可以冲深到15mm ON:15/AL:40/CPP:30 Sony使用冲深到12mm ON:25/AL:40/CPP:30

5

热法与干法冲产品性能比较

热法:通过制作过程图示,我们可以清楚的看到在热法生 产中,加入了MPP层作为粘结PP与AL的介质。这里就给 产品带来的以下几点不利。首先热法的生产过程中,经过 长时间的高温处理,在这个过程中,导致MPP的分子间的 范徳华力被破坏,MPP老化,抗短路性能急剧下降。且因 为分子间的结构被破坏,导致韧性降低,成型过程中,容 易破裂。 热法产品中的MPP层收缩率大于PP层,所以还会导致高 温生产之后铝塑膜向PP层方向弯曲,无法用于自动线生 产。不利于未来发展之大趋势。 干法而干法生产中采用的为绝缘粘结剂,且不需要经过高 温处理,所以防短路性能远远优于热法产品。且粘结剂本 身延展性能优于PP层,且本身比较薄,又不需要经过高 温处理,所以不会影响成型。

DNP锂电池软包装材料

N/15mm

密封面壓 0.5MPa

密封面壓 1.0MPa

50 以下 8~9 70~80

2 以下 40~50 50~60 80~90 80~90

111 220 以上

5~6 50~60 70~80 2 以下

10~20 20~30 20~30 20~30

衝壓成型的深度

控制褶皺面

壓 0.17MPa 6.5 ㎜以

2、水蒸氣阻隔性能 ※ 也許大家都瞭解,隨著時間的推移侵入包裝材料的水分會對電池的壽命和放 電特性產生不好的影響。因此 DNP 的包裝材料以使用期 5 年(常溫)200ppm 以 下的水分侵入作為設計條件,並以此開發新型粘合劑優化鋁塑複合膜,已經取得 大大超出設計條件的實際業績。

※ 新型粘合劑使用於鋁箔和其他粘合層之間,使得 D-ND 系列能夠取得與常規 銷售中的 D-EL40H 型號相同的水蒸氣阻隔性能。

強度 190℃,3 N/15mm

秒 耐電解質 性能 (封 入膜內 強 度試 N/15mm

驗) 60℃,14

日

密封面壓 1.0MPa

密封面壓 0.5MPa 密封面壓 1以下

220 以 上

15~16 5~6

110~ 120 130~ 140

50~60 70~80

2 以下 2 以下

衝壓成型 ㎜

的深度

0.17MPa 6.5 ㎜以 6.5 ㎜以

(尺

上

上

寸:80×120mm)

1、產品厚度 考慮耐電解質密封強度(電解液充填部位的密封)以及極耳周邊樹脂的填埋, 以 50μ(80μ)密封層厚度作為標準。 由此:(1)ON(25)+DL(3)+AL(40)+ND(3)+粘合層(50)=總厚度 122μm(±10%) 由此:(2)ON(25)+DL(3)+AL(40)+ND(3)+粘合層(80)=總厚度 152μm(±10%)

铝塑膜分离

铝塑膜分离

铝塑膜分离是一种常见的工业分离技术,它可以将铝和塑料分离开来,以便进行再利用或回收。

铝塑膜是一种由铝箔和塑料薄膜组成的复合材料,广泛应用于食品包装、医药包装、电子产品包装等领域。

由于铝和塑料的物理和化学性质不同,因此需要采用特殊的方法将它们分离开来。

铝塑膜分离的方法有很多种,其中最常见的是热压分离法。

这种方法利用高温和高压将铝和塑料分离开来,具有分离效率高、操作简单、成本低等优点。

首先将铝塑膜放入热压机中,加热至一定温度后施加一定压力,使铝箔和塑料薄膜分离开来。

分离后的铝箔和塑料薄膜可以分别进行再利用或回收,达到资源的最大化利用。

除了热压分离法,还有化学分离法、物理分离法等多种方法。

化学分离法是利用化学反应将铝和塑料分离开来,但由于其操作复杂、成本高等缺点,目前应用较少。

物理分离法则是利用物理原理将铝和塑料分离开来,如重力分离、离心分离等,但其分离效率较低,不适用于大规模生产。

铝塑膜分离技术的应用可以有效地减少资源浪费和环境污染,促进可持续发展。

在未来,随着环保意识的不断提高和技术的不断进步,铝塑膜分离技术将会得到更广泛的应用和推广。

DNP铝塑膜

DNP铝塑膜,铝塑复合膜产品简介

新型包装材料D-DN(405或408)系列

关于新开发的用于锂离子电池软包装的铝塑复合膜D-ND系列作如下说明。

本材料是针对于其他公司销售的干燥式层压型材料(AL/DL/CPP)相应开发的有竞争优势的包装材料。

DNP使用新开发的粘合剂于铝塑复合膜之中,所以能够和目前常规销售的D-EL40H型的包装材料具有相同的水蒸气阻隔性能。

为了容易替换正在使用中的其他公司包装材料,该材料具有其他公司(如昭和电工)包装材料同等以上的基本性能和可操作性。

D-ND系列的一个特征是,作为带基薄膜在最内一层实施PP复合的工艺。

PP树脂复合实施的意义在于:1) 耐电解质密封性能的稳定;2) 极耳周边的填埋密封性能的提高;3) 内层滑润性能的提高而

备注:

ON:延伸尼龙,DL:干燥式铝塑复合膜粘合层,AL:铝箔,ND;NEO-DRY的略写→DNP的新型粘合剂使用的粘合层,CPP:未延伸的聚丙烯,PP:聚丙烯复合层,另外,各数值均以μm作各层厚度的表示单位。

要包装材料比较表作详细说明

产品厚度

考虑耐电解质密封强度(电解液充填部位的密封)以及极耳周边树脂的填埋,以50μ(80μ)密封层厚度作为标准。

由此:(1)ON(25)+DL(3)+AL(40)+ND(3)+粘合层(50)=総总厚度122μm(±10%)由此:(2)ON(25)+DL(3)+AL(40)+ND(3)+粘合层(80)=総总厚度152μm(±10%)。

锂电池铝塑膜燃烧产物

锂电池铝塑膜燃烧产物随着电子设备的普及和发展,锂电池作为一种高效、环保的能量存储设备,被广泛应用于手机、电动车、无人机等领域。

然而,锂电池的燃烧问题一直备受关注。

锂电池在过充、短路、高温等异常情况下容易发生燃烧爆炸,而铝塑膜作为锂电池的一部分,在燃烧过程中也会产生一系列有害物质。

铝塑膜是一种由铝箔和塑料薄膜复合而成的材料,用于包裹锂电池的正负极。

在正常使用情况下,铝塑膜能够有效隔离正负极,防止短路和过充现象的发生。

然而,一旦发生异常情况,如过充或外力损伤导致铝塑膜破裂,就会引发电池内部的化学反应,进而产生大量热能和有害气体。

铝塑膜燃烧产物中的有害气体主要包括氟化物、氰化物和氮氧化物等。

当铝塑膜燃烧时,铝箔会与空气中的氧气反应生成氧化铝,而塑料薄膜中的氟化物会分解产生氟化氢。

氟化氢是一种具有强烈刺激性和腐蚀性的气体,对人体呼吸系统和眼睛有严重的损害作用。

此外,铝塑膜燃烧还会产生氰化物,如氰化氢和氰化亚铁,这些化合物对人体也具有毒性。

铝塑膜燃烧产物中还会产生大量热能,这会加剧火势的蔓延和燃烧速度。

锂电池内部的电解质如磷酸铁锂、聚合物电解质等也会参与燃烧,释放出大量的热能。

热能的释放会导致火势迅速蔓延,加剧燃烧反应,同时还可能引发周围物体的燃烧,造成更加严重的火灾事故。

铝塑膜燃烧产物中还可能含有一些金属元素,如锂、铝等。

这些金属元素的释放会对环境造成污染,并可能引发次生灾害。

例如,锂金属在空气中与水反应生成氢气,如果无法及时控制,可能会引发爆炸。

铝金属在高温下容易燃烧,一旦进一步反应,会加剧火势的发展。

锂电池铝塑膜燃烧产物中的有害气体、热能和金属元素都对人体和环境造成潜在的威胁。

因此,在使用锂电池时,我们应该加强安全意识,避免过度充电和外力损伤,同时也要注意合理储存和处理废弃电池。

对于锂电池燃烧事故,我们应该及时采取应急措施,避免事态扩大。

在科学研究和工程设计中,也应该加强对锂电池铝塑膜燃烧产物的研究,寻找更加安全可靠的电池材料和设计方案,以确保锂电池的安全性和可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DNP铝塑膜,铝塑复合膜产品简介

新型包装材料D-DN(405或408)系列

关于新开发的用于锂离子电池软包装的铝塑复合膜D-ND系列作如下说明。

本材料是针对于其他公司销售的干燥式层压型材料(AL/DL/CPP)相应开发的有竞争优势的包装材料。

DNP使用新开发的粘合剂于铝塑复合膜之中,所以能够和目前常规销售的D-EL40H型的包装材料具有相同的水蒸气阻隔性能。

为了容易替换正在使用中的其他公司包装材料,该材料具有其他公司(如昭和电工)包装材料同等以上的基本性能和可操作性。

D-ND系列的一个特征是,作为带基薄膜在最内一层实施PP复合的工艺。

PP树脂复合实施的意义在于:1) 耐电解质密封性能的稳定;2) 极耳周边的填埋密封性能的提高;3) 内层滑润性能的提高而

备注:

ON:延伸尼龙,DL:干燥式铝塑复合膜粘合层,AL:铝箔,ND;NEO-DRY的略写→DNP的新型粘合剂使用的粘合层,CPP:未延伸的聚丙烯,PP:聚丙烯复合层,另外,各数值均以μm作各层厚度的表示单位。

要包装材料比较表作详细说明

产品厚度

考虑耐电解质密封强度(电解液充填部位的密封)以及极耳周边树脂的填埋,以50μ(80μ)密封层厚度作为标准。

由此:(1)ON(25)+DL(3)+AL(40)+ND(3)+粘合层(50)=総总厚度122μm(±10%)由此:(2)ON(25)+DL(3)+AL(40)+ND(3)+粘合层(80)=総总厚度152μm(±10%)。