白车身调整线技术要求101011

系列客车车型白车身技术要求

前言为满足本公司生产、质量管理等部门的工作需要,根据国家、行业标准的规定制定了本标准,作为生产制造、产品检验的技术依据之一。

本标准规定了万象系列客车车型白车身的技术要求、检验方法、转运及贮存。

本标准从发布之日起执行;本标准由上海万象汽车制造有限公司技术中心车身室提出;本标准由上海万象汽车制造有限公司技术中心批准;本标准由上海万象汽车制造有限公司技术中心车身归口;本标准起草单位:上海万象汽车制造有限公司技术中心车身室;本标准主要起草人:石志军。

客车白车身技术条件1 范围本技术条件规定了上海万象汽车制造有限公司客车白车身的技术要求、检验方法、转运及贮存。

本技术条件适用于我公司生产的客车白车身。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3323 金属熔化焊焊接接头射线照相GB/T 4780 汽车车身术语3 术语和定义GB/T 4780汽车车身术语适用于本标准。

白车身由车身本体、开启件及其它可拆卸结构件组成的总成。

车身本体结构件与覆盖件焊接、铆接后形成的不可拆卸的总成。

门洞车身上与车门、舱门配合的净开口。

门框组成门洞的封闭框架。

腰线位于侧窗下部,贯穿前后的造型特征线。

风窗框安装风窗玻璃的框架:风窗玻璃是指车身前窗和后窗的玻璃。

侧窗框用于安装侧窗玻璃的窗框。

车门能开闭,供乘员进出的门。

包括驾驶员门、乘客门和安全门。

舱门能开闭,供货物装卸、维护检修的门。

包括行李舱门和各类舱门。

门窗框车门上的窗框。

车身骨架主要为保证车身的强度和刚度而构成的空间框架结构。

4 技术要求基本要求白车身应按照经批准的图样和技术文件制造,并应符合本标准的要求;有特殊要求时,应按技术协议等相关文件执行。

白车身生产线控制系统设计及实施

白车身生产线控制系统设计及实施本文阐述了如何在工艺基础上实现对宝骏汽车白车身焊接生产线的生产控制系统进行硬件和软件设计.该控制系统的最大特点在于电气控制和气动控制相结合,通过电气元件驱动气动的控制阀岛,达到气动控制自动化的目的.本文阐述了如何在工艺基础上实现对宝骏汽车白车身焊接生产线的生产控制系统进行硬件和软件设计。

该控制系统的最大特点在于电气控制和气动控制相结合,通过电气元件驱动气动的控制阀岛,达到气动控制自动化的目的。

宝骏白车身生产线工艺流程宝骏白车身生产线主体由前车体、下车体、总拼、左右侧围、空中主夹具、机器人及顶盖分拼、空中输送自行小车和升降机构成。

前车体即发动机舱生产线,发动机舱完成后,由空中输送自行小车送至下车体的1#工位,3台自行小车分别将前地板、后车架送至下车体1#工位,形成宝骏汽车的底板。

在1#工位完成焊接后,输送机构由主气缸顶起,变频器控制输送电动机前进,到2#工位落下夹具夹紧,开始新一轮的焊接。

焊接完成后操作人员同时按下工作完成按钮,输送机构再次顶起,如此循环动作,一直持续到最后一个工位。

总拼的第一个工位定义为转运拼台,通常在这个工位罕有电动或气动的控制,7#为顶盖添加和焊接工位,在这个工位采用FANUC的机械手进行自动焊接,同时在车身底边的区域采用伺服自动焊进行焊接,经过后面几个拼台的补焊后,到达最后一个工位,白车身总成由升降机转移到涂装车间的入口等待喷涂。

到此为止,车身车间的工艺制作完成。

本文在工艺基础上实现对宝骏汽车白车身焊接生产线的自动控制。

该控制系统的最大特点在于电气控制和气动控制相结合,通过电气元件驱动气动的控制阀岛,达到气动控制自动化的目的。

控制方式通过全自动以及半自动的方式实现,软、硬件也分别进行了设计,在硬件部分主要考虑了设备的选型,包括PLC的选择,总线选择的设计等,PLC的型号及容量是重点考虑内容;其次是现场总线的选择,现场总线不光要完成系统的要求,还要更好地避免工业现场的各种干扰,使各个模块之间的通信安全稳定。

白车身数模质量要求标准

上海同济同捷科技有限公司企业标准TJI/YJY白车身数模质量要求2005-XX-XX发布2005-XX-XX实施上海同济同捷科技有限公司发布前言白车身三维数模是汽车产品设计重要的技术文件,为提高三维数模设计质量,同时使数模层和目录设置规范化,便于管理和查阅,特制定本标准。

本标准由上海同济同捷科技有限公司提供。

本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。

本标准主要起草人:白车身数模质量要求1.范围:本标准适用于本公司负责设计的所有车型的白车身钣金零部件、焊接总成的三维数模。

2. 规范性引用文件2.1 曲面数模输出标准TJI / KG·1002 · A12.2 三维设计数模质量规范TJI / CZ0007· A1-20022.3 车身钣金件料厚方向设计的规定2.4 数模设计更改流程2.5 车身主断面标准2.6 车身装配检查规则2.7 开闭件设计规则2.8 车身包边结构设计要素2.9 车身铰链结构设计要素2.10 白车身三维数模焊接标注的规定TJI / YJY03.07.20053 术语和定义3.1 三维数模三维数字化模型的简称,根据在技术设计各个阶段的用途,三维数模可分为初步数模、工艺数模及NC数模等。

3.2 初步数模根据造型要求或结构设计要求,初步建立的三维数字模型,它能满足控制点、线、面的尺寸,具有必须的结构要素。

主要用于设计构思和方案讨论。

3.3 工艺数模结构设计结束,型面倒角基本完成,没有进行过装配检查的数模。

工艺数模可以提供给模具供应商制定冲压工艺方案和进行模具结构设计。

3.4 铸造数模型面倒角完成,已通过了装配检查,但没有最终数据冻结。

可以用于模具泡沫实型模的制作和加工,也可进行实型铸造。

3.5 NC数模即为冻结数模,可以用于模具的NC加工。

4.白车身数模的质量要求4.1 三维数模的基本要求4.1.1 坐标系:模型一律采用整车坐标系,按右手定则。

白车身通用技术条件

JLYY-JT-08白车身通用技术条件编制:校对:审核:审定:标准:批准:浙江吉利汽车研究院有限公司前言为统一和规范白车身的设计、制造、检验、运输和储存,结合本企业的实际情况,特制定本标准。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司车身内外饰部负责起草。

本标准主要起草人:金爱君。

本标准于2008年5月31日发布实施。

Ⅰ1范围本标准规定了吉利轿车白车身的技术要求、检(试)验方法和规则、运输和储存。

本标准适用于乘用车的白车身。

2规范性引用文件下列文件中的条款,通过本标准的引用而成为本标准的条款。

凡是注年代号的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励本标准各执行方研究和使用这些文件的最新版本。

凡是不注年代号的引用文件,其最新版本均适用于本标准。

GB7258机动车运行安全标准GB11551乘用车正面碰撞的乘员保护GB11566轿车外部凸出物GB14167汽车安全带安装固定点GB15083汽车座椅、坐椅固定装置及头枕强度要求和试验方法GB15743轿车侧门强度GB17354汽车前、后端保护装置GB20071乘用车侧面碰撞的乘员保护GB20072乘用车后碰撞燃油系统安全要求GB/T20913-2007乘用车正面偏置碰撞的乘员保护QC/T566-1999轿车的外部防护QC/T900-1997汽车整车产品质量检验评定方法JL100001-2008车辆识别代码(VIN)编制规3技术要求3.1基本要求3.1.1白车身总成(包括车身本体总成、左右车门总成、发动机罩总成、行李舱门总成(背门总成)、左右翼子板等)应符合本标准要求,并按规定程序批准的产品图样及技术文件制造。

3.1.2白车身总成的各总成、零(部)件必须经检验,验收合格后方可用于焊接和装配。

3.1.3白车身焊点和焊缝的数量、位置、尺寸,应符合各车型白车身总成图的规定。

3.1.3白车身的质量应控制在设计目标值±5kg的范围内。

白车身匹配技术

白车身的匹配技术和过程质量控制要素研究、、白车身匹配工作就是使组成白车身的各个单件在焊接组合中,使白车身的结构尺寸满足产品设计及质量标准的要求。

白车身结构尺寸的优化是世界各大汽车厂家研究的一个永不完结的课题。

在八十年代德国、美国、日本等著名厂家对白车身精度只控制在±1.5MM之内,九十年代初才达到了±1MM的水平。

而目前高档车已达到±0.5MM的高精度要求。

也就是匹配技术和人才已被各大汽车、轿车集团所重视。

1、在白车身的匹配中,首先要在数以万计的白车身形面上确定数百个尺寸控制点,然后在这数百个点中确定30%左右的功能尺寸控制点,这些功能点做好了,白车身就达到了产品所规定的各项技术要求和标准。

2、白车身的功能点达到要求所具备的条件:1)、冲压单件必须满足图纸要求,通过3辆份和400辆份试装程序来实现;2)、要有检验所有外表面总成件的匹配状态的外部匹配主框架模型--Aussen Meisterbock,它是由根据CAD数据用铝合金型材制造成框架并在其上安装成标准白车身。

它可以装配侧围、车门、前后盖、顶盖、翼子板、后围和前后保险杠、前大灯、后尾灯、水箱面罩等总成件,观察它们之间的匹配情况、配合三座标测量确定零件的更改数据。

(Aussen Meisterbock示意图)3)、要有检查内饰件与白车身匹配关系的内匹配主框架模型--Innen Meisterbock;它是借助外部框架用合格焊接分总成组装的标准车身,来检查内饰件是否符合匹配要求的工具。

4)、要有正确反映车身下部,即前后轮罩、前后底板、仪表板之间匹配关系的标准车身下部主框架--Fuegen Meisterbock。

它的定位点和夹紧点与生产夹具的定位点完全一致,能实际反映出各总成之间的干涉点和贴合程度,从而确定焊接总成结构尺寸的正确性。

3、匹配过程中对夹具定位、夹紧和工艺的合理性进行验证。

(Inne Meisterbock示意图)1)、基准点系统是否合理、定位点是否与设计基准重合、是满足六点定位原则、定位点尺寸是否正确等;2)、零件的装配顺序是否合理、是否影响尺寸精度;3)、夹具的点定工位点定点是否正确、焊接点定后,到下一工位补焊时,能否保证尺寸稳定;4)、补焊点的顺序对尺寸的稳定性是否有利;5)、夹紧点是否正确,能否保证零件在夹具位置的准确性;6)、夹具顺序是否合理,关键定位点是否首先夹紧;7)、确定能反映零件状态的测量点和功能尺寸;4、单件或总成在匹配过程中的具体步骤1)、首先将满足图纸尺寸的单件按工艺要求顺利放入夹具中,检查零件在夹具上是否贴合,并且无应力。

汽车白车身技术条件

汽车白车身技术条件汽车白车身技术条件1范围本标准规定了乘用车白车身的技术要求、试验方法、检验规则、运输及储存。

2规范性引用文件下列文件对与本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3323-2005金属熔化焊焊接接头射线照相GB 14167-2006 汽车安全带安装固定点GB 15086-2006 汽车门锁及车门保持件的性能要求和试验方法QC/T 476-2007 客车防雨密封性限值及试验方法3技术要求3.1 基本要求3.1.1 车身本体应按照经规定程序批准的图样及技术文件制造,并应符合本标准的要求,有特殊要求时,应按技术协议等相关文件执行。

3.1.2 车身本体各零部件,必须是经质量检验部门检验合格并有合格证后,才能进行总成焊接、装配。

3.1.3 车身中有防腐、防尘、防水、防噪音、隔振和密封要求的搭接处,应按图纸、焊接工艺卡、涂胶工艺卡的要求进行涂胶或采用其它措施。

(整车性能对车身的要求)3.1.4 车身油漆处理按相关油漆工艺规程操作,保证车身防腐蚀性能。

油漆表面不得出现流挂、桔皮、色差等外观缺陷。

3.1.5 车身总成随整车进行淋雨试验,车身内部不得出现渗漏,试验方法按QC/T 476-2007(按照目前朗朗车型标准)执行。

3.1.6 车辆识别代号(VIN)按规定位置打印,打印清晰可见。

一经打印不得更改、变动,不得出现重复、错号。

车辆识别代号打印部位不得出现划伤、拉痕等缺陷。

3.2 装配调整要求3.2.1 车门组焊后应保证车门内部组件相对位置的正确性,车门玻璃升降应轻松自如,不允许出现卡滞、松旷等现象。

3.2.2 车身总成应能保证所有安装在车身上的附件、内外饰件、底盘电器附件都能顺利安装,并能满足相关技术要求,不应出现松旷、脱落、变形等现象。

3.2.3 左/右侧车门总成、左/右翼子板、发动机盖总成及行李箱盖总成等螺栓连接件,安装到白车身总成上,只需调整即可达到要求,不允许出现强制安装及修整。

白车身精度匹配调试方法与应用

车身精度匹配技术白车身精度对于整车功能的实现起到至关重要的作用,如何打造高精度的白车身成为各主机厂研究的重要课题。

如今国内汽车消费市场竞争白热化,新车型上市及改款换代周期缩短,白车身精度能否支撑各主机厂车型战略规划问题更加凸显,短周期、高精度已成为当下各主机厂对白车身的一致目标追求。

而现场白车身精度匹配技术已经成为一种快速固化精度、提升精度的重要方法,且正逐步取代传统零件标准设计方法,成为产品零件最终标准确认方法。

白车身精度匹配技术是依靠现场实践来确定标准的方法,实践过程是一个合拼匹配、检查、分析的循环过程,实践的目标是在满足功能需求的前提下形成新的零部件精度技术要求。

匹配技术理念匹配技术本质是一种解决尺寸问题的思路和方法,核心理念是以最低的成本、最短的周期实现尺寸问题快速解决。

与传统理念相比,需要工程师正确认识“匹配”与“非理论调整”的概念区别,匹配技术实施需在把握合适的前提下进白车身精度匹配调试方法与应用□长城汽车股份有限公司技术中心河北省汽车工程技术研究中心/吴嵩松宫兴运李永坤朱军名如何实现短周期、高精度的白车身调试,已成为各主机厂共同面对的问题。

匹配技术作为一种依靠实践来确定标准的方法,正逐渐被应用,实践的过程是一个匹配、检查、分析的循环过程,实践的目标是满足客户对产品功能性要求的前提下形成新的技术标准,此种方法对于白车身精度调试具有指导意义。

微信号 auto1950 / 2019年第 10 期27图1 白车身匹配流程修,验证制件手修后效果。

2)对于检测数据不合格点,制定详细的整改计划,提升制件合格率,每轮模具整改后,对制件进行检测,数据采集分析,确定方案的有效性。

3)结合作业手顺书开展制件夹具匹配工作,对夹具上件及匹配图2 机舱纵梁焊接 auto1950图3 匹配操作结语匹配技术的发展对于车身精度的快速提升、固化起到积极的作用,然而究其根本仍然是“被动技术”的一种,以问题为导向,根据结果进行调整的确是不争的事实,如何变“被动”为“主动”?追根溯源工程师们依然要回归于设计,结构的思考、定位的稳健设计、焊接层级的排布以及精度与刚度之间的关系,都是系统的设计问题。

白车身特殊公差设定规范

工艺设计Q/JQ 16123-2012制定部门: 工艺工程院 企业技术标准 代 替 号标题:白车身特殊公差设定规范第 1 页 共 12页修订标记 文件号更 改 内 容 修订页 修订日期 修订者标准化 会 签 制 定 校 对 审 核 批 准 发布日期 实施日期目 次前 言 ............................................................................... 2 1 范围 ............................................................................. 3 2 规范性引用文件 ................................................................... 3 3 基本原则 ......................................................................... 3 4 术语和定义 ....................................................................... 3 5 白车身特殊公差形式 ............................................................... 4 5.1 冲压件特殊公差 .................................................................. 4 5.2 焊装匹配特殊公差 ................................................................ 6 5.3 工装特殊公差 .................................................................... 9 6 特殊公差的标注方式 .............................................................. 10 6.1冲压件特殊公差标注方式 .......................................................... 10 6.2 特殊公差在MCP 和SQM 中的标注方式 .. (11)工艺设计Q/JQ 16123-2012标题:白车身特殊公差设定规范第2页共12页前言本标准《Q/JQ 16123-2012 白车身特殊公差设定规范》是公司工艺类标准之一。

精选焊装白车身工艺分析标准

3.焊点布置基本规范

3.1、应用范围 车身点焊连接 3.2、点距及数量要求。

长、直焊缝焊点间距要求一般在50~80mm之间,局部强度要求较低的位置,如车门外板加强板与门外板的搭接点焊,距离可增大至100mm;螺母板及部分小件需要在较小的平面内达到连接强度要求,焊点可依实际情况增加,点距相应缩短。

前挡板总成

二、CO2焊技术要求

图3,弧焊搭接方式即为图2中b图所列,焊接质量无法保证;

图4,弧焊为对接结构,对接间隙和弧焊质量都难以保证;

S16-5301501

S16-5301411

弧焊

图4 弧焊对接结构

二、CO2焊技术要求

弧焊位置尽可能避免与点焊工序交错实施,要求车身弧焊能集中在车身骨架完成后的补焊工位一次完成,以便于烟尘处理和对其他工位、人员的弧光干扰,坚决杜绝下部车身拼焊及车身骨架拼焊工序间穿插弧焊(对于生产率较低的软、硬顶跑车和改装车不做此强制性要求);弧焊工序通常安排在焊接的最前和最末工序,即小零件、小分总成的弧焊和车身骨架状态的弧焊,中间工序一般不安排弧焊;

一、点焊技术要求

三层板点焊搭接顺序要求:

考虑到三层板点焊过程中焊核偏移对焊接质量的影响,在设计中尽量采用搭接形式1(薄板在中间,厚板在两侧)。

当镀锌钢板或高强钢板与低碳钢板混合焊接时,尽可能使镀锌钢板或高强钢板夹在低碳钢板之间,以增强可焊性,减少锌层对电极的污损和粘连。

1.3 搭接料厚一致性建议在同道工序,能够使用同一型号焊钳焊接的焊点,焊接料厚尽可能接近,以便于参数的统一。

二、CO2焊技术要求

图12,门铰链安装板与门铰链加强板在弧焊时,两零件之间是采用夹具压紧的,不需要预留焊接缝,图示尺寸a为0。

白车身调试分析方法

白车身调试分析方法随着现代经济的高速发展,汽车制造业已成为全球的支柱产业,车身的拼接是汽车制造中的一个重要环节,随着物质生活水平的提高,消费者对汽车的需求多元化,且越来越注重汽车产品的品质,车身加工制造的质量对汽车的外观、性能以及安全都有着极其重要的影响。

标签:车身零部件;焊装夹具;工艺文件;焊机参数调试及白车身剖检;车门调整及内外饰匹配;员工操作;生产节拍当前,汽车已成为人们必不可缺的一种交通及运输工具,而车身作为汽车的重要组成部分,在一款新车型的前期调试过程中,白车身的调试分析工作在整车的加工制造过程中至关重要。

白车身现场调试,是指主机厂对焊装夹具在厂家预验收合格进入主机厂安装布置到位后,对整个焊装生产线及影响车身质量的各种因素进行验证、优化及整改,满足生产线能批量正常生产出合格白车身的过程。

因此,一条焊装生产线能否按预定规划制造出合格的白车身,取决于前期的白车身调试工作是否进展顺利。

总的来说,白车身的调试工作需要从以下几个方面进行验证、分析。

1 车身零部件焊装零部件的尺寸精度对于白车身的焊接质量非常重要,零部件的加工误差将直接影响钣件与钣件的搭接和钣件在夹具上的装配质量,可能会造成钣件与夹具装配间隙偏大,钣件与夹具装配干涉,钣件上的定位孔与夹具上的定位销无法精确匹配,导致钣件无法在夹具上进行定位,无法完成精准焊接等,因此,在进行车身调试工作时,需通过冲压件检具或者三坐标检测验证钣件的尺寸与设计技术要求是否相符,发现问题及时整改,确保钣件的尺寸在公差范围之内。

2 焊装夹具夹具在制造产业当中,作为生产的一个辅助条件,是把加工对象及安装对象迅速、准确地定位和固定的特殊工具。

焊装夹具是为白车身零部件之间的拼接提供电阻点焊、CO2保护焊、分总成部件装配及转运等特殊使用方法的定位器具。

焊装夹具投入使用的目的:一是决定钣金件的相对空间位置,二是提供钣金件在此空间位置上的刚度,以抵抗焊枪操作时引起的位移和变形。

白车身精度控制技术_20090331

白车身精度控制技术孔淑华(一汽-大众汽车有限公司规划部,长春130011)摘 要:白车身精度控制技术在以往的项目中,重点对项目后期批量准备阶段开始介入白车身精度进行控制。

而前期产品造型已经确定,B认可已经完成,该阶段对产品施加影响很小,很难对白车身精度进行控制。

针对此现象,提出了通过规划前移,在前期概念开发阶段对产品施加影响,贯穿产品诞生整个过程,并批量生产后一年内不断优化,达到精准控制白车身精度。

关键词:整车产品诞生过程,同步工程,试生产,零批量,参考点系统Precise Control Technique of BIWKong Shuhua(Planning, FAW-V olkswagen Automotive co.LTD., Changchun 130011 )Abstract: precise control technique of BIW mainly emphasizes on the later massive preparatory phase to begin with the quality control of the BIW. However, the pre-design is decided and B permit is over, which means affect on the controlling process is little. Aim to this problem, planning project is performed in advance, impose effect on product during predevelopment process , and make it through in the whole process .Accompanied by optimization continuingly after SOP a year later, precise controlling aim is achieved.Now due to the pre-move of the planning and giving the effect on it, and make it through the whole process and optimize continuingly in order to get the preciseness controlling aim.0前言焊装白车身做为轿车生产制造的核心总成,关系到整个车身匹配的精度和质量,在整个轿车的生产制造过程中有举足轻重的作用,焊装生产线的工艺水平体现了一个轿车公司的生产制造技术水平。

白车身设计规范

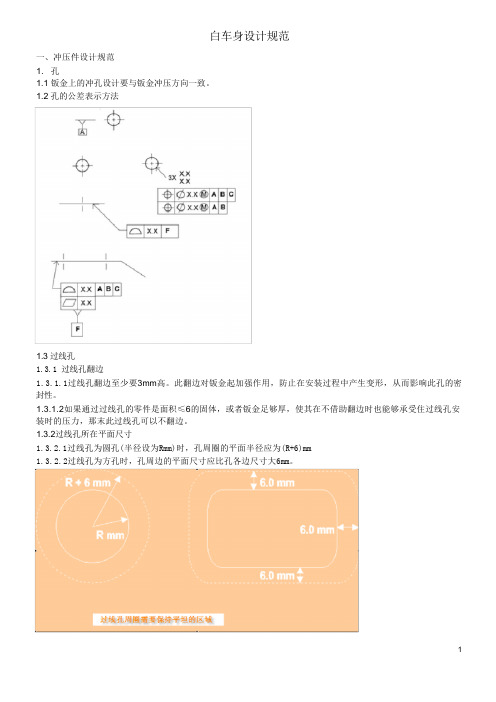

白车身设计规范一、冲压件设计规范1. 孔1.1 钣金上的冲孔设计要与钣金冲压方向一致。

1.2 孔的公差表示方法1.3 过线孔1.3.1 过线孔翻边1.3.1.1过线孔翻边至少要3mm高。

此翻边对钣金起加强作用,防止在安装过程中产生变形,从而影响此孔的密封性。

1.3.1.2如果通过过线孔的零件是面积≤6的固体,或者钣金足够厚,使其在不借助翻边时也能够承受住过线孔安装时的压力,那末此过线孔可以不翻边。

1.3.2过线孔所在平面尺寸1.3.2.1过线孔为圆孔(半径设为Rmm)时,孔周圈的平面半径应为(R+6)mm1.3.2.2过线孔为方孔时,孔周边的平面尺寸应比孔各边尺寸大6mm。

1.4法兰孔1.4.11.5排水孔1.5.1排水孔设计在车身内部空腔的最低处,其直径普通为6.5mm。

1.5.2对于车身内部加固的防撞梁,应同样在其空腔的最低处布置排水孔。

1.5.3在车身结构件的空腔及凹陷处必须布置排水孔。

1.6空调管路过孔1.7螺栓过孔1.8管道贯通孔2.圆角2.1对于在同一个件上喷涂两种不同颜色的零件,要设计分界特征,并且最小特征圆角为1.5mm。

3.边3.1密封边3.1.1行李箱下端3.1.1.1.为了使水排出止口,如图所示需要留出3.0mm的间隙。

3.1.1.2安装用止口应该具备恒定的高度和厚度(用于弯角的凸缘除外)。

3.1.1.3车门开口周围的止口厚度变化,包括创造变差的范围通常在1.8mm至6.0mm之间。

厚度的极端值会产生较高的插入作用力和密封条稳定性等问题。

3.1.1.4止口厚度的变化在任何位置不得超过一个金属板的厚度。

如果可能,仅可以使垂直的止口产生厚度变化,绝对不要使弯角半径产生厚度变化。

止口厚度的阶段变化会使密封条托架中的水渗漏。

3.1.1.5应该避免带有焊点的止口浮现燃油和其它润滑油,这些物质会降低稳定性。

3.1.1.6止口结构类型及其优缺点3.1.2行李箱上端为了防止水从密封条止口泄漏并且进入行李舱,可按下面结构进行设计:3.1.2.1支架内的胶黏料或者可发泡的热熔胶需符合漏水防止设计手册。

白车身质量检验控制标准

北汽银翔汽车有限公司技术标准Q/YXFCS 002—2013(A0)MPV白车身质量检验控制标准编制:审核:批准:2013-5-27发布2013-6-1实施北汽银翔汽车有限公司发布MPV白车身质量检验控制标准1 目的本标准规定了白车身焊接质量管理的控制内容、检验方法、检验频次、记录、缺陷产品处理等方面。

2 范围本标准适用于北汽银翔汽车有限公司焊接白车身质量检验。

3 术语3.1焊接强度指对焊缝(熔核)及其周围母材热影响区组织的抗拉性能和屈服性能的可靠性评价。

3.2 熔透率单板上的融化高度对板厚的熔透比,一般不超过80%。

3.3 边距熔核中心到搭接板边的距离。

3.4点距相邻两个焊点的距离。

3.5试片检查用与产品相同材料、相同厚度,一致性的焊接参数来对试板进行焊接,观察焊点(缝)的成形质量。

3.6 直观检查用普通、无辅助设备的视力观察,检查焊点(缝)数量、位置和成形质量。

3.7 半破坏检查将专用的工具或装置插入焊接部件以及临近焊缝的部件之间,施加一个外力后,不破坏元部件,观察焊点(缝)的成形质量。

3.8全破坏检查将专用的工具或装置插入焊接部件以及临近焊缝的部件之间直到元部件彻底分离,观察焊点(缝)的成形质量。

3.9凸焊螺母(螺栓)强度检查是根据不同规格的螺栓(螺母)加载相应的扭矩后螺栓(螺母)未出现脱落的焊接强度检测方法。

3.10扭转负荷检查(螺柱焊)是根据不同规格的螺柱加载相应的扭矩后螺柱未出现脱落的焊接强度检测方法。

3.11关键焊点对生命有可能直接或间接导致危险的零件或部件;或者有可能因故障直接或间接引起冲撞、火灾的零部件或部位;违反安全、公害等法规的零件或部位的焊点。

3.12有效焊点除去缺陷焊点后能够起到有效作用的焊点。

4 检验要求4.1 车身外观及焊接质量的检验,检验规程中规定需专检的项目及检测数量,应由检验员进行并作好记录。

4.2 检验人员视力不低于0.8(含矫正后),除需仪器设备外,以目视、手摸检验为主,检验人员眼睛与被检表面相距0.5米以内,可以在各个方向观看。

白车身调整线技术要求101011.doc

合肥昌河汽车有限责任公司15万辆商用车生产线技术改造项目焊装配门调整线技术要求编制:校对:审核:批准:建线指挥部2010-10-31、供货范围 (3)2、技术规格及要求 (3)2.1一般数据: (3)2.2主要技术参数及技术规格 (4)2.2.1生产线描述 (4)2.2.2主要技术参数: (4)2.2.3面板 (5)2.2.4 轨道...................................... 错误!未定义书签。

2.2.5驱动张置和张紧装置......................... 错误!未定义书签。

2.2.6牵引链条及滚轮............................. 错误!未定义书签。

2.2.7 随行移载装置 (7)2.2.8三车型板链支腿及检具....................... 错误!未定义书签。

2.2.9润滑系统 (7)2.2.10气动系统.................................. 错误!未定义书签。

2.2.11控制系统 (7)2.2.12电气元件选用原则 (9)2.2.13质量标准: (10)2.2.14其它 (10)3、安全要求 (10)4、设计要求: (11)5、技术档案资料 (13)6、认可和验收 (15)7、培训 (16)10、工作界面 (16)11、包装运输及安装调试 (17)12、工程进度管理 (18)12.1工程进度要求 (18)12.2项目进度报告 (18)13、项目组织 (18)14、其他 (19)合肥昌河焊装白车身调整线技术要求1、供货范围供货范围应包括但不限于下表所列内容。

总体要求:全新设备,该项目为交钥匙工程,卖方根据本协议的要求,提供买方所需的全部设备,并对设备的设计、制造、安装调试和售后服务全面负责,确保设备能够稳定、可靠地进行批量生产并满足生产节拍,达到验收要求。

2、技术规格及要求2.1一般数据:2.1.1纲领:15万辆/年250天/年,双班16小时工作制2.1.2生产节拍:120秒/辆2.1.3车体尺寸:以卖方提供的数模为准2.1.4工件重量:约500Kg2.1.5使用环境:厂房高度(屋架下弦):10.5m电源:单相电压AC220±10%;三相电压AC380±10%;50Hz±5%压缩空气压力:0.4 Mpa~0.6 MPa环境温度:-10℃~45℃设备在设计上必须保证在使用地的气候条件下不会对其功能、测量的稳定性及使用寿命,包括液压、气动、电气的控制部分及测试仪表产生不良影响。

白车身钣金装配调整技术PPT课件

样冲: 样冲也叫心冲,由高碳钢制成,长度约90~150mm,尖端磨成30°~40°或60°角两种,

并经淬火处理。样冲主要用来冲圆心或钻孔时冲中心眼,如图所示。

样冲

第28页/共48页

常用工具简介 十一、电钻/气钻

第三章 常用工具简介

十二、打磨机

第29页/共48页

常用工具简介 十三、其它工具……

图2-32 在较平钣金件的锉削方法

在较平钣金件的锉削方法

第26页/共48页

第三章 常用工具简介

常用工具简介 九、铆枪的使用及维护

铆枪 铆接是车身修理作业不可缺少的工艺。 铆接过程:先将铆钉组件插入被连接

件的通孔中,用铆钉器将外伸之 铆钉杆拉断,铆接即告成功。

电动抽芯铆枪

第27页/共48页

第三章 常用工具简介

第三章 常用工具简介

工具种类太 多,还有很 多自己“发 明”的~~~不

说了~

第30页/共48页

第四章 钣金装配调整作业内容

一、通用作业内容(以皮卡驾驶室调整线为例,举一反三……):

检查(互检):来件没有明显的缺料、开裂、缩颈、变形等缺陷; 检查无错装、漏装、错位现象; 外观无锈蚀无焊穿、飞溅毛剌、划伤、坑包、变形现象;

五、顶铁的使用及维护

顶铁: 顶铁是一种手持的铁砧,与锤配合进行钣金修理

作业,也称为垫铁或衬铁,如图所示。 图所示为各种不同形状的顶铁。 用顶铁法修整可分为“正托”和“偏托”两种方式。

“偏托”法是直接用顶铁抵住最大凹陷处,使用木锤或

尼龙锤敲击凹陷周围产生的隆起变形,即“深入浅出”

地由最大凹凸变形处开始敲平,如图所示。

将拉杆的弯钩插入所钻的孔,钩住凹坑两侧向外提拉 (如图),视具体情况在周围轻轻捶击,将凹坑拉起,同 时敲打其隆起点(如图)经整平后用气焊修补孔洞,喷漆 复原。

白车身焊装线规划介绍

-根据客户要求,选择合适的输送方式,如线体内滚床滑橇、往 复杆等输送,线体间吊具、EMS等等。

6. 焊装线规划概要

6.5 物流分析

空中 存储区

台车循环线 滑撬循环线

侧围EMS

机舱空 中输送

6. 焊装线规划概要

6.6 整线平衡

焊接、涂胶等时间

实际节拍

6. 焊装线规划概要

6.6 整线平衡

-如下表示意,为一条机器人补焊线的节拍平衡表,本线采用滚床滑橇输送, 存补焊线,所以输送时间一致,但各车型、各工位的焊接时间分配的还很 不均匀,还可进一步优化。 节拍平衡后,各机器人的工作时间基本差不多,焊钳电极头损耗修磨时间 也基本差不多,有利于生产维护。

A≥11mm B=2mm C≥7mm D=2mm

Change the shape of flange for preventing appearance deformation.

Symbol

Revision date

Reason of revision

Sign Type of car

Part name related Typical section-31 review

UNIT ASSEMBLY PROCESS (ENG, T/M)

PRESS SHOP

BODY

WELDING SHOP

PAINTING SHOP

WBS

PBS

ASS’Y SHOP

DELIVERY AREA

LOGISTICS

UTILITY

3. 白车身结构

1.如上图示意,白车身一般由外板件、内板件和骨架件等组成,钣金件 的钢板厚度一般为0.6~2.5mm,大都为薄板件。

白车身调试标准

Edition 07 du 27/01/04GRILLE DES MODIFICATIONS ET DE LA DIFFUSION更改发放表格Grille de diffusion 发放表: Sa création et son suivi sont définis dans la procédure REF.FER.18 intitulée « Elaboration et gestion des documents de référence » et la procédure REF.FER.01 intitulée « Gestion documentaire ».发放表的制作和跟踪在题为“参考文件的制定和管理”的REF.FER.18工序和题为“文件管理”的 REF.FER.01工序中确定。

Les parties modifiées de l’édition n à l’édition n+1 apparaîtront grisées dans l’édition n+1. 从第n 版到第n+1版的更改部分在n+ 1中用虚线划成灰色Les pa rties supprimées de l’édition n à l’édition n+1 apparaîtront grisées et rayées dansl’édition n+1 et disparaîtront de l’édition n+2.从第n 版到第n+1版的删除部分在n+ 1中用虚线划成灰色并划去且不再出现在第n+2版中SOMMAIRE目录1.INTRODUCTION引言41.1.Objet目标41.2.Domaine d’application应用范围41.3.Documents auxquels ce cahier des charges fait référence技术任务书参照的文件42.DESCRIPTION DE LA PRESTATION供应描述5anisation组织52.2.Méthodologie à appliquer应用方法63.PARTAGE DE RESPONSABILITES责任分配94.PLANNING DES ACTIVITES行动计划101.INTRODUCTION引言1.1.O BJET目标Ce cahier des charges permet de formaliser la méthodologie de mise au point des moyens de fabrication Ferrage avec l’objectif de répondre aux attentes qualité aspect et géométrique de la caisse en blanc.这个技术任务书使焊装生产设备的调试工艺规范化以期达到白车身的几何尺寸和外观质量的预期1.2.D OMAINE D’APPLICATION应用范围Ce cahier des charges s’applique sur l’ensemble des affaires d’intégration de moyens Ferrage PCA.这个技术任务书应用在PCA的焊装设备集成的项目总成。

焊装白车身SE数模审核标准

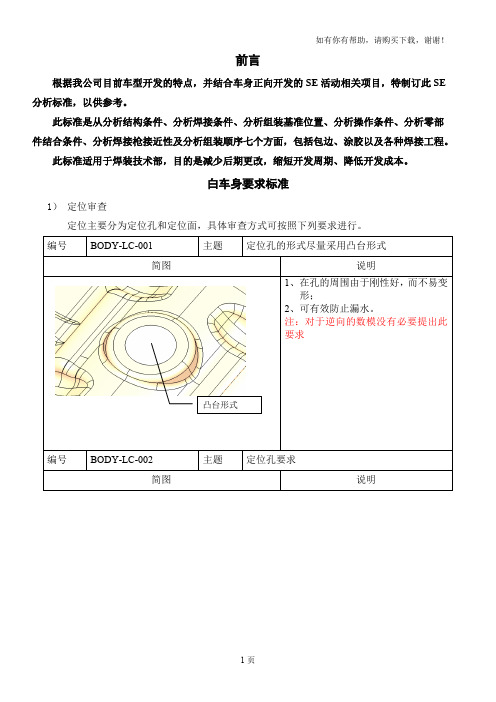

前言根据我公司目前车型开发的特点,并结合车身正向开发的SE活动相关项目,特制订此SE 分析标准,以供参考。

此标准是从分析结构条件、分析焊接条件、分析组装基准位置、分析操作条件、分析零部件结合条件、分析焊接枪接近性及分析组装顺序七个方面,包括包边、涂胶以及各种焊接工程。

此标准适用于焊装技术部,目的是减少后期更改,缩短开发周期、降低开发成本。

白车身要求标准1)定位审查定位主要分为定位孔和定位面,具体审查方式可按照下列要求进行。

A2)安装与配合保证零部件能够很好的配合及在安装时无干涉现象,需要按照以下要求进行审核。

R1A B圆角末端d3)焊接性焊接性主要是审核焊钳的接近性、焊接难易程度和焊接品质。

dg ud1=2mmhgM8 : d=19(R1+R2+2)mm4)凸焊螺母(螺栓)和螺柱焊接凸焊螺母(螺栓)和螺柱焊接,主要分析螺母与其钣金件上底孔的要求,以及钣金件形状的要求。

BODY-NS-001主题 简图LdR1R25)涂胶涂胶主要分为:减震膨胀胶、点焊密封胶、折边胶的喷涂。

对涂胶工程的审核可按照以下要求进行审核。

6)包边主要审查包边后尺寸要求以及审查外板件翻边高度、形状以及角度要求。

L7)结构主要审查主要部位相关制件的结构,以满足安装时和安装后的强度要求。

凸台8)活装件安装审核主要审核活装件在安装过程中使用装具定位的可实施性,以保证活装件的精度及一致性。

编号BODY-HJ-001 主题安装活装件对相关制件的要求活装件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合肥昌河汽车有限责任公司15万辆商用车生产线技术改造项目焊装配门调整线技术要求编制:校对:审核:批准:建线指挥部2010-10-31、供货范围 (3)2、技术规格及要求 (3)2.1一般数据: (3)2.2主要技术参数及技术规格 (4)2.2.1生产线描述 (4)2.2.2主要技术参数: (4)2.2.3面板 (5)2.2.4 轨道...................................... 错误!未定义书签。

2.2.5驱动张置和张紧装置......................... 错误!未定义书签。

2.2.6牵引链条及滚轮............................. 错误!未定义书签。

2.2.7 随行移载装置 (7)2.2.8三车型板链支腿及检具....................... 错误!未定义书签。

2.2.9润滑系统 (7)2.2.10气动系统.................................. 错误!未定义书签。

2.2.11控制系统 (7)2.2.12电气元件选用原则 (9)2.2.13质量标准: (10)2.2.14其它 (10)3、安全要求 (10)4、设计要求: (11)5、技术档案资料 (13)6、认可和验收 (15)7、培训 (16)10、工作界面 (16)11、包装运输及安装调试 (17)12、工程进度管理 (18)12.1工程进度要求 (18)12.2项目进度报告 (18)13、项目组织 (18)14、其他 (19)合肥昌河焊装白车身调整线技术要求1、供货范围供货范围应包括但不限于下表所列内容。

总体要求:全新设备,该项目为交钥匙工程,卖方根据本协议的要求,提供买方所需的全部设备,并对设备的设计、制造、安装调试和售后服务全面负责,确保设备能够稳定、可靠地进行批量生产并满足生产节拍,达到验收要求。

2、技术规格及要求2.1一般数据:2.1.1纲领:15万辆/年250天/年,双班16小时工作制2.1.2生产节拍:120秒/辆2.1.3车体尺寸:以卖方提供的数模为准2.1.4工件重量:约500Kg2.1.5使用环境:厂房高度(屋架下弦):10.5m电源:单相电压AC220±10%;三相电压AC380±10%;50Hz±5%压缩空气压力:0.4 Mpa~0.6 MPa环境温度:-10℃~45℃设备在设计上必须保证在使用地的气候条件下不会对其功能、测量的稳定性及使用寿命,包括液压、气动、电气的控制部分及测试仪表产生不良影响。

2.2主要技术参数及技术规格板式输送线运行应稳定可靠,有足够的刚性,平稳,无爬行、卡阻、抖动等情况2.2.1生产线描述2.2.1.1设备主要组成部分:面板、轨道、驱动装置及张紧装置、牵引链条及滚轮、润滑系统、控制系统、护栏等组成2.2.1.2 生产线全长约86m,由14个工位构成,生产线连续运行。

其中No1与No14工位用于橇体转接;平面布置见附件1(合肥昌河公司焊装生产线)。

2.2.1.3 在NO1工位设置载车橇体与板链转接,载车橇体由辊床升降机移载到变频辊床上,NO1工位负责将其转接到板链上,转接过程平稳可靠。

2.2.1.4 NO2、NO3为车身CO2补焊及打磨工位,工位设单独的除尘、除烟工房。

2.2.1.5 NO14工位将配完门盖的白车身及其滑橇平稳转接到变频辊床上,由辊床升降机送到空中钢平台上。

2.2.1.6其它工位为门、盖等车身覆盖物的装配、检查、调整工位。

2.2.2主要技术参数:2.2.3驱动总成2.2.3.1驱动装置应运转平稳,无异声。

当满载停机后应具有平稳启动能力。

机头链轮与牵引链在进人和脱离啮合过程中应无干涉和撞击现象。

2.2.3.2板式输送机全部为单机驱动,线体速度变频可调。

2.2.3.3驱动装置与头轮之间采用链传动。

2.2.3.4驱动链条符合GB1243-1997标准要求。

2.2.3.5传动轴总成设置了安全销,起到过载保护作用。

2.2.3.6驱动支承框架采用标准型材整体形式,型材规格不小于20#槽钢。

2.2.3.7牵引链轮采用材质:40Cr;整体链轮齿数不小于8个。

2.2.3.8减速器应密封良好,无渗油现象。

减速器连续工作8h,温升不应大于60℃.润滑油温度不应高于70℃。

2.2.3.9驱动链轮与传动链轮的中心线偏移量不大于1mm,减速输出轴与驱动轴平行度小于0.5°,输送链与链轮无碰磕干涉现象。

2.2.4. 张紧总成2.2.4.1张紧采用丝杆张紧形式,要求张紧可靠。

2.2.4.2张紧行程不低于500 mm。

2.2.4.3张紧装置采用滑动轴承座支撑张紧轴,螺杆弹簧张紧,张紧装置应调整方便,活动段应移动灵活,无卡阻和歪斜现象。

2.2.5.轨道2.2.5.1上轨道采用15kg轻轨,轻轨应符合GB/T11264-1989 中相关要求;轨道压板采用铸造件,要有足够的强度,压板定位与压紧可靠,压板螺栓M12。

2.2.5.2轨道接头应对接平齐,轨道工作面沿牵引链运行方向或沿小车运行方向不得有逆向阶差,轨道接头须符合GB/T 11265-89标准要求。

接头的横向位移不应大于1mm ,轨道工作面的顺向阶差不应大于0.5mm,接头处间隙不应大于0.5mm。

2.2.5.3下轨道采用等边角钢,规格为75³75³8,钢件须经过吹沙除锈处理后刷底漆两遍,面漆一遍。

2.2.5.4轨道安装应能确保链条在上轨道和下轨道运行过程中滚轮承载面始终在轨道上。

全线安装后轨道纵向直线度允差每6m不大于1.5mm,全线不大于4m。

2.2.5.4驱动张紧处的上下轨道弯曲合理,应能保证链条滚轮的过渡平稳。

2.2.5.6板链输送机的上下轨道接头应平滑一致,外观平整挺直美观,不得有毛刺、飞边等缺陷。

2.2.6.牵引链2.2.6.1牵引链条及附件的制造、选用,应不低于GB8350-87标准的要求。

链条拉伸破断载荷>230KN,工作安全系数大于10。

(极限拉伸载荷不应小于工作载荷10倍).2.2.6.2牵引链条采用带导向滚子,滚子内有滚动轴承,链条滚轮应可靠导向。

2.2.6.3牵引链附板采用单边支承结构,附板与台板定位为双孔定位。

2.2.6.4牵引链条需有断链报警装置。

2.2.6.5滚轮轴承需带注油孔,轴向固定可靠,链条需有稀油润滑装置,品牌为国产爱坦产品,可对链条滑动摩擦处进行滴油润滑。

2.2.6.6滚轮采用45#钢,表面硬度不小于HRC50,各销轴带润滑油嘴,油嘴应朝外安装。

2.2.7. 台板2.2.7.1面板上表面与地面平齐,材料选用扁豆形花纹防滑钢板,应符合GB/T3277-1991要求;台板加工形式采用拉制折边(箱式结构),台板折边后的边、角及表面不应有弯曲、扭曲现象。

承载后,不许扭曲、高低不平,额定载荷内决不允许塌腰。

2.2.7.2台板与牵引链采用螺栓连接,连接后台板表面无凸起,台板固定螺栓需为内六角沉头螺栓,螺母采取防松措施,螺栓出头不少于5mm。

2.2.7.3台板固定孔加工需采用单边定位形式,并做好定位标识,确保安装过程中台板的定位准确,误差不大于±3mm。

2.2.7.4安装后台板间缝隙不大于5mm。

2.2.7.5板链表面应平整,相邻的面板不得有明显阶差,最大不超过1mm,全线累计阶差不大于5mm。

2.2.8. 轨架2.2.8.1支承轨架采用槽钢,板链轨架选用14#槽双拼。

2.2.8.2支承轨架间距不大于1500mm,驱动及张紧处支承间距不大于800mm。

2.2.9. 盖板2.2.9.1输送机两侧盖板厚为5mm,支撑间距为500mm。

2.2.9.2输送机驱动地坑和张紧地坑盖板为8mm,带加强筋,且盖板支撑间距最大不超过600mm。

2.2.10润滑系统2.2.10.1配备专用链条油雾自动润滑器,链条松弛处,能定时定量向牵引链片销轴喷注稀油,链条润滑装置下部装有防滴油盘。

润滑装置选用国内名牌(参考石家庄爱坦公司产品)。

2.2.10.2润滑与润滑介质应符号相关国家标准。

2.2.10.3润滑系统应具有润滑图表。

2.2.11控制系统2.2.11.1在NO1工位设置控制操作台一个,高度为0.8M。

NO1工位具有防止白车身“倒冲出”及“出NO1工位”的光电装置,并具有白车身由随动托架落到板链托盘上防歪等信号检测。

操作台包括以下操作内容:板链:电机正/反转、自动/手动运行、启动、停止、点动、急停、复位以及各按钮对应的指示灯等。

并在该工位设置安全护栏,高度为1.5m。

2.2.11.2在NO14工位设置控制操作站,高度为1.5M。

NO14工位防止白车身“冲出”的光电装置。

包括以下操作内容:板链:板链正/反转、自动/手动运行、启动、停止、点动、急停、复位及相关按钮指示灯等。

并在该工位设置安全护栏,高度为1.5m。

2.2.11.3在NO3、NO6、NO9、NO12工位之间设置4组按钮盒,包括停止按钮、复位按钮,按钮盒距地高约1.5m。

2.2.11.4在NO9工位上方设置一个两面显示屏,每面有16个指示灯或LED,显示6个操作站的停止状态、正常状态,4个为备用;每面能显示实时产量,显示屏采用施耐德产品。

2.2.11.5电气控制柜:2.2.11.5.1安装位置:具体位置由买方在安装时指定。

2.2.11.5.2控制柜内具有照明装置,门上具有动力电源及控制电源起动、停止、急停、复位按钮。

2.2.11.5.3主PLC具有各种异常状态自行诊断功能,且所有异常能自动显示。

包括限位,开关,控制异常,急停等故障的自行诊断、显示和报警,必要时能自动停机。

2.2.11.5.4控制柜上须安装报警和状态指示灯,采用三色柱状指示:●红色代表停机类故障,并有声光报警●黄色代表非停机类故障,并有声光报警●绿色代表设备正常运行2.2.11.5.5变频器配置PRFIBUS-DP网卡,作为从站实现与PLC通信,并且PLC程式具有能修改变频器运行参数的功能。

2.2.11.5.6控制柜内应有电源总开关,电源总开关的操作应设置在柜体外边。

2.2.11.5.7所有的部件应有代码标志,连接线有号码标出,并在电器图中标明。

2.2.11.6本系统所有屏、柜、台均采用施耐德产品,坚固适用,易于维修和更换内部元器件。

所有屏柜的门锁为同一型号。

屏面上的所在器具均采用嵌入式结构安装,其布置清晰合理,每个屏柜内配有一个AC220V,10A插座,一个照明灯。

2.2.11.6.1控制屏、柜、台外形尺寸符合GB3047.1的规定。

2.2.11.6.2控制屏、柜、台的防护等级均为IP55。

2.2.11.6.3屏、柜、台结构牢固,能承受运输和正常使用条件下可能遇到的机械,电气、热应力以潮湿的影响。