螺纹的铣削加工程序编制

螺纹数控铣削加工及程序编制

关键词 : 数控铣床

加工 , 改 变 了传统 螺 纹 加 工工 艺和 方 法 , 并取 得 了 良好 的 效 果。 2 常用 螺纹 的加 工方 法

工件 上 的螺 纹 有两种 , 一 种 是 内螺纹 , 一 种是 外 螺纹 。 螺纹 加工 常 用的就 是切 削加 工和 滚压加 工两 大 类。滚压加

刀槽 , 过切等这些要求时 , 采 用板 牙 , 车削 , 丝 锥 等 这 些 加

就难 以保 证。 如 果采 用 数控 铣床 或者加 工 中心 改变 , 并取得 良好的效果 , 本文主要分析 了螺纹 的加 工方法 , 螺纹数 工 方法 时 , 进 行加 工 时 , 就 比较 容 易实 现 了。 采用 数控铣 削加 工螺 纹 控 铣 削加 工 ,并 以 实例 的形 式 ,简 述 了螺纹 数 控 铣 削 加 工 程 序 的编

工, 是 用 滚压 模 具 对零 件 进 行 滚压 加 工 , 使 零 件 发 生 塑 性 变 形 而得 到 螺纹 的加 工 方 法。 滚压 加 工 适 用 于 外 螺纹 加 工, 大批 量 的标准 件 或者 其 它螺纹 连接 件 。 滚压 加 工 的螺 纹 一 般 外 径尺 寸 不超 过 2 5 mm ,长度 不超 过 1 0 0 mm , 螺 纹精 度达 到 2级 。切 削加 工 , 就 是用 成形 刀具 或 者磨 具在 零 件上 加工 出相 关 的螺纹 。常用车 削 , 攻丝 , 套螺 纹 , 铣削 , 磨 削加 工 , 研磨 , 旋 风 切削加 工 等。 在 这 些加 工 中 , 车 削、 铣

一

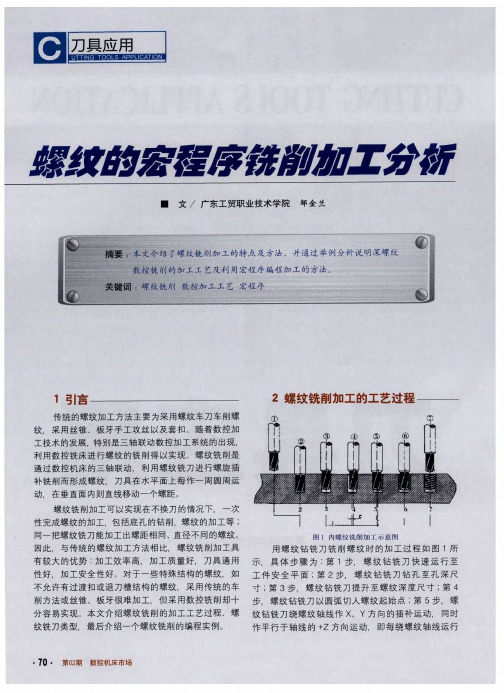

图1 螺纹铣削加工示意图

3 . 1零 件 螺纹 的加 工 分析

图 2 定位板

如 图 2所 示 零件 该零 件 图 中共 有 五个 螺纹 特征 , 其 中 产过程 中 , 我 们应 当选 择 最 合适 的加 工 方法进 行加 工 。 对 一 M1 6 , 中间 一 个 M3 6的螺纹 孔 。 中 间 的螺 于 一 些较 大 的螺纹 ( D>2 5 mm ) 车床 装 夹又 不太 方便 的工 四个 螺纹 为 4 纹较 大 , 用 丝 攻加 工 比较 困难 , 加 工 时 切削 力也 比较 大 , 用 件, 这 时采 用数 控铣 床进 行螺 纹铣 削加 工就 比较 方便 。 车 削加 工调 整 中 心 比较 费 时 , 所 以该 螺 纹孔 采 用 数控 铣床 3 螺 纹数控 铣 削加 工 螺 纹 数控 铣削 加 工 是 数控 发展 的一 种 新 型 的加 工 工 或者 加 工 中心进 行铣 削加 工 就 比较 方便 了。对于 四个 螺纹 艺, 它 和传 统 的螺纹 加 工 方式相 比 , 在 加 工精 度 , 效率 等 方 孔 , 螺纹 为 M1 6可 以直 接采 用 丝锥进 行 编程 加 工。 根 据 对

螺 纹 铣 削 程 序(宏程序)

螺纹铣削程序(设置说明)该程序为Mazatrol行星攻丝加工方式的延伸,可以实现可控制的多圈差补铣削螺纹。

使用方法:1,在Mazatrol程序中用单动方式调出加工刀具;2,在Mazatrol子程序调用该程序,变数定义如下:1)加工坐标:X(#24)、Y(#25)、Z(#26)2)加工形状:螺孔大径:M(#13)螺孔深度:H(#11)螺距:E(#8)加工圈数:Q(#17)3)刀具及切削参数:刀具直径:D(#7)——调整数值可以控制螺纹直径大小。

进给量(mm/rev):F(#9)转速(r/min):S(#19)R点:R(#18)4)左旋、右旋选择:K(#6)K=0,右旋螺纹K=1,左旋螺纹特点:1,只需要在Mzaztrol程序中,给X,Y,Z,M,H,E,Q,D,F,S,R,K附值即可,调用宏程序加工,子程序不用变动;2,1/4螺距圆弧切入、切出;3,可以通过调整Q设定值,调整加工圈数,解决Mazatrol行星攻丝方式只能差补一圈的缺点。

缺点:1,此程序使用中在MZAZTROL里不能有坐标偏执(补助坐标),因为子程序执行的是基本坐标,不认偏执量。

(不同的螺纹只需修改主程序(144)中的个个参数即可)程序(144)子程序(145)O00000005(HELICAL TAP CYCLE) (EIA HELICAL TAP)O00000005IF[#13EQ0]GOTO100IF[#11EQ0]GOTO200IF[#8EQ0]GOTO300IF[#17EQ0]GOTO400IF[#7EQ0]GOTO500IF[#19EQ0]GOTO600IF[#18EQ0]GOTO700IF[[#13-#7]LT0]GOTO800(MAIN PROGRAM)G91G28Z0.G90G00G95X#24Y#25G43Z50.G90G00Z#18Z#26S#19M03#3=#9*4#21=#11-0.5G91G01Z-#21F#3Z-0.5F0.1#1=[#13-#7]/2#2=#17*#8#3=#9*0.4#4=[#13-#7]/4#5=#8/4IF[#6EQ1] GOTO 20(RIGHT TAP)N10 G17G03X-#1Y0.Z#5R#4F#3G17G03X0.Y0.Z#2I#1P#17F#9G17G03X#1Y0.Z#5R#4F#3GOTO 30(LEFT TAP)N20 G17G02X-#1Y0.Z#5R#4F#3G17G02X0.Y0.Z#2I#1P#17F#9G17G02X#1Y0.Z#5R#4F#3N30 G90G00Z#18G91G28Z0.M99N100 #3000=21(=M--ERROR)N200 #3000=22(=H--ERROR)N300 #3000=23(=E--ERROR)N400 #3000=24(=Q--ERROR)N500 #3000=25(=TOOL-D-ERROR) N600 #3000=26(=S-ERROR)N700 #3000=27(=POINT-R-ERROR) N800 #3000=28(=M-D--ERROR)M30。

螺纹铣削宏程序

螺纹铣削宏程序2.fanuc系统主程序编程格式:g0x_y_快速定位至螺纹孔座标g184d_k_z_r_b_h_f_调用铣螺纹宏程序参数注释:d………………………………#7公称直径k………………………………#6螺距z..……………………………..#26螺纹深度r..……………………………..#18安全距离b..……………………………..#2螺纹孔口表面座标h………………………………#11退刀安全高度f..……………………………..#9切削速度螺纹铣床宏(子)程序o9010#7=abs[#7]#6=abs[#6]#26=abs[#26]#18=abs[#18]#11=abs[#11]#12=fup[[#26+#18]/#6]上投整圈数#13=#12*#6实际铣削的螺纹总长度g0z[#2-#26+#13]快速定位到孔口起始位置g91g1g42x[#7/2]f#9while[#12gt0]do1g2x0y0z[-#6]i[-#7/2]j0#12=#12-1end1g1g40x[-#7/2]g90g0z[#2+#11]m99宏程序o9010对应宏指令g184,系统参数6050中应设为g184。

宏指令设置步骤:1.将上述子程序命名为o9020(对应机床参数6080);2.在机床设置界面下将参数写下降为容许或on;3.将机床参数6050中设为184,即宏指令g184对应子程序o9010,宏指令g184可由用户自定,只要是机床没有用到的指令即可。

4.将机床参数3202中的#4位设为1,即将程序号为o9000~o9999的程序写下维护,严禁编辑;5.将机床参数3202中的#6位设为0,即将程序号为o9000~o9999的程序暗藏;6.将参数写设为不允许或off。

加工中心铣螺纹宏程序精华

加工中心铣螺纹宏程序精华-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN加工中心通用铣螺纹宏程序编程教程使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 I3.等于螺距为2.5mm假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标) Z=#26R快速定位(安全高度)开始切削螺纹的位置 R=#18A螺纹螺距A=#1B螺纹公称直径B=#2C螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S主轴转速F进给速度,主要用于控制刀具的每齿吃刀量如: G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工 M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25;快速定位至螺纹中心的X、Y坐标M3S#19;主轴以设定的速度正转#31=#2*+#3;计算出刀具偏移量#32=#18-#1;刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9;刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30;当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1;Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1;外螺纹,退刀时刀具往X负方向退一个螺IF[#3LT0]]THEN #6=#24;内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18;提刀至安全高度M99;G0X#6;下面有误下面程序为单齿螺纹铣刀宏程序编法:内梯形螺纹(Tr40x7)的宏程序系统:FANUC-oimait编程思想:每一层分中、右、左三分,每一刀的Z轴方向的起刀点都不同1、内梯形螺纹加工程序:G54G99M3S100T0101G0Z3X33#101=; 每一刀的的深度(半径)#102=4 梯形螺纹的深度(半径)#103=1 分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*+A]; A是槽底宽-刀尖宽的一半X33U[2*#101*#103]G32Z-32F7G0X32Z[3-[#102-#101]*] 梯形螺纹的牙顶宽:螺距梯形螺纹的牙底宽:螺距-牙顶宽-2倍的(螺纹深度Xtg15°)X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=##103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30螺纹铣削编程现以M20×右旋内螺纹铣削加工实例说明螺纹加工的编程方法。

螺纹的数控铣削加工

螺纹的数控铣削加工[摘要]:螺纹的铣削加工技术的应用,使得螺纹的加工在加工效率、加工精度、加工成本等方面有了很大的提高,本文就一般三轴联动机床的铣削做了一点探讨。

[关键字]:螺纹铣削螺纹刀具铣螺纹程序中图分类号:tg580.63+4 文献标识码:tg 文章编号:1009-914x(2012)32- 0034 -01一、传统的螺纹加工方法主要为采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝及套扣随着数控加工技术的发展,尤其是三轴联动数控加工系统的出现,使更先进的螺纹加工方式———螺纹的数控铣削得以实现。

螺纹铣削加工与传统螺纹加工方式相比,在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构和螺纹旋向的限制,如一把螺纹铣刀可加工多种不同旋向的内、外螺纹。

对于不允许有过渡扣或退刀槽结构的螺纹,采用传统的车削方法或丝锥、板牙很难加工,但采用数控铣削却十分容易实现。

此外,螺纹铣刀的耐用度是丝锥的十多倍甚至数十倍,而且在数控铣削螺纹过程中,对螺纹直径尺寸的调整极为方便,这是采用丝锥、板牙难以做到的。

由于螺纹铣削加工的诸多优势,目前发达国家的大批量螺纹生产已较广泛地采用了铣削工艺。

二、螺纹铣削加工过程标准内螺纹的铣削加工流程为:①螺纹钻铣刀快速运行至工件安全平面;②螺纹钻铣刀钻削至孔深尺寸;③螺纹钻铣刀快速提升到螺纹深度尺寸;④螺纹钻铣刀以圆弧切入螺纹起始点;⑤螺纹钻铣刀绕螺纹轴线作x、y方向插补运动,同时作平行于轴线的+z方向运动,即每绕螺纹轴线运行360°,沿+z方向上升一个螺距,三轴联动运行轨迹为一螺旋线;⑥螺纹钻铣刀以圆弧从起始点(也是结束点)退刀;⑦螺纹钻铣刀快速退至工件安全平面,准备加工下一孔。

三、螺纹铣刀主要类型在螺纹铣削加工中,三轴联动数控机床和螺纹铣削刀具是必备的两要素。

以下介绍几种常见的螺纹铣刀类型:1.圆柱螺纹铣刀圆柱螺纹铣刀的外形很像是圆柱立铣刀与螺纹丝锥的结合体,但它的螺纹切削刃与丝锥不同,刀具上无螺旋升程,加工中的螺旋升程靠机床运动实现。

Fanuc螺旋铣螺纹与宏程序铣螺纹教程

F 【2 】anuc体系铣螺纹编程(宏程序和螺旋插补)举例:如下图铣削5-M30*1.5-深15mm的细牙右旋螺纹.刀具选择如下:(用废旧的钨钢刀柄磨的单刃螺纹铣刀,合适切削1.5螺距的螺纹)工艺剖析:三轴联动铣削螺纹,本质是XY平面加工整圆同时,Z轴每加工一个整圆降低一个螺纹,加工时是以螺纹孔的中间轴线作为编程参考点,所以铣削单个螺纹孔时,平日将坐标系原点树立在孔中间,若要铣削多个螺孔,就要试着将坐标系偏移至孔的中间.这题要铣削5个孔,中央的孔直接可以铣削,R50圆周上的4个等分螺孔,可以借助坐标偏移(fanuc体系用 G52)来实现.M30*1.5的螺纹,事先将螺纹底孔加工到28.5mm,螺纹齿高H=0.974刀具直径经检测,直径为8mm,有用加工孔深为22mm,程序如下:1.宏程序铣削螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点树立在孔的中间,底孔事先加工好M03 S3500(单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆情势切入#3=1.5 螺距PN20 G02 X#2 Y0 Z#3 I-#2 J0 F3000. 插补螺纹,到Z1.5的高度#3= #3 - 1.5IF [ #3 GE - 15.1 ] GOTO20 螺纹切削孔深15mmG02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆情势切出,刀具到中间G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X偏向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点树立在孔的中间,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0M98 P1000 挪用铣床螺纹的子程序#4 = 0 角度初始赋值N30 #5 = 50 * COS [ #4 ] X坐标#6 = 50 * SIN [ #4 ] Y坐标G52 X#5 Y#6 坐标偏移G00 X0 Y0 到偏移之后的原点定位M98 P1000 挪用铣螺纹的子程序#4 = #4 + 90 角度增长IF [ #4 LE 271 ] GOTO30加工残剩3个孔,如果写360,第一个孔要再加工一次G00 Z100.G52 X0 Y0G54 G00 X100. Y100.M30子程序:O1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆情势切入#3=1.5 螺距PN20 G02 X#2 Y0 Z#3 I-#2 J0 F3000. 插补螺纹,到Z1.5的高度#3= #3 - 1.5IF [ #3 GE - 15.1 ] GOTO20 螺纹切削孔深15mmG02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆情势切出,刀具到中间G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X偏向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀G52 X0 Y0 撤消坐标偏移M99 返回主程序2.应用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点树立在孔的中间,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆情势切入G91 G02 X0 Y0 Z-1.5 I-#2 J0 L11 F3000. 每次1.5,反复11次G90 G02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆情势切出,刀具到中间G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X偏向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点树立在孔的中间,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0M98 P1000 挪用铣床螺纹的子程序#4 = 0 角度初始赋值N30 #5 = 50 * COS [ #4 ] X坐标#6 = 50 * SIN [ #4 ] Y坐标G52 X#5 Y#6 坐标偏移G00 X0 Y0 到偏移之后的原点定位M98 P1000 挪用铣螺纹的子程序#4 = #4 + 90 角度增长IF [ #4 LE 271 ] GOTO30加工残剩3个孔,如果写360,第一个孔要再加工一次G00 Z100.G52 X0 Y0G54 G00 X100. Y100.M30子程序:O1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)#1=0.3 齿高切深赋值N10 #2=10.25+#1 (28.5的孔,单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X#2 Y0 I [ #2/2 ] J0 F300. 以半圆情势切入G91 G02 X0 Y0 Z-1.5 I-#2 J0 L11 F3000. 每次1.5,反复11次G90 G02 X0 Y0 I-[ #2/2 ] J0 F300. 半圆情势切出,刀具到中间G00 Z3. 抬刀到安全高度,前后一致#1 = #1 + 0.2 切削齿高,往X偏向增大IF [ #1 LE 0.91 ] GOTO10 加工到齿高G90 G01 X0 Y0 F300. 退刀G00 Z10. 抬刀G52 X0 Y0 撤消坐标偏移M99 返回主程序。

螺纹铣刀编程

螺纹铣刀编程/铣牙刀编程(通用铣螺纹宏程序)工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 I3.等于螺距为假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的可以加工各种公称直径,螺距为2mm 的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标)Z=#26R快速定位(安全高度)开始切削螺纹的位置R=#18A螺纹螺距A=#1B螺纹公称直径B=#2C螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S主轴转速F进给速度,主要用于控制刀具的每齿吃刀量如:G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25;快速定位至螺纹中心的X、Y坐标M3S#19;主轴以设定的速度正转#31=#2*+#3;计算出刀具偏移量#32=#18-#1;刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9;刀具直线插补至螺旋线的起点,起点位于X 的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30;当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1;Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1;外螺纹,退刀时刀具往X负方向退一个螺距量IF[#3LT0]]THEN #6=#24;内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18;提刀至安全高度M99;。

用于加工中心铣削锥螺纹的宏程序开发方案

用于加工中心铣削锥螺纹的宏程序开发方案

1. 宏程序功能说明:

该宏程序用于加工中心铣削锥螺纹。

具体功能包括:根据输入的参数计算出螺纹刀具的进给量、X轴、Z轴方向的移动距离和切削速度;通过G-code代码控制加工过程中刀具的运动轨迹和切割深度,实现对螺纹的有效加工。

2. 程序开发流程:

(1)根据加工要求确定螺纹尺寸和参数。

(2)选择合适的刀具,确定切削参数。

(3)编写宏程序代码,包括计算进给量、移动距离、切割速度、加工轨迹等内容。

(4)通过仿真等方式测试程序,调整和优化程序代码,确保程序的正确性和稳定性。

(5)在实际加工中应用程序,进行现场调试,解决可能出现的问题和异常情况,实现对锥螺纹的高效加工。

3. 具体实现细节:

(1)通过输入螺纹尺寸和角度等参数,计算出刀具进给量、移动距离、切削速度等信息,确保加工过程的精度和效率。

(2)通过G-code控制加工过程,包括运动轨迹、切割深度等,实现对锥螺纹的高效加工。

(3)针对可能出现的异常情况,添加报警和保护机制,确保加工过程的安全性和稳定性。

(4)优化程序代码,提高程序的运行效率和稳定性,同时简化操作界面,提高用户体验。

4. 预期效果:

该宏程序具有计算、控制、优化多重功能,可以有效地满足加工中心铣削锥螺纹的需求,实现对螺纹的高效加工。

它可以减少人工干预,提高加工效率和精度,同时提高生产效率和经济收益。

螺纹数控铣削方法与编程、加工

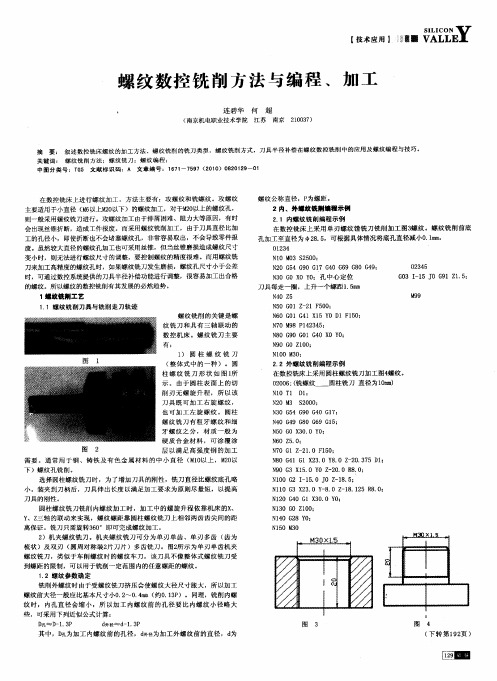

2 2外 螺纹 铣削 编程 示例 . 在 数控 铣床 上采 用 圆柱螺 纹铣 刀加 工 图4 螺纹 。 00 6 ( 螺 纹— — 圆柱铣 刀 直径 为 1r) 20 :铣 0m a

NO T D : I 1 l N0 M 2 3 ¥ 0 0 20 :

N 0 G 4 G 0 G 0 G 7 3 5 9 4 1 ; N 0 G 9 G O G 9 G 5 4 4 S 6 1 ;

关 键 词 : 螺 纹 铣 削 方 法 ; 螺 纹 铣 刀 ;螺 纹 编 程 ; 中 图 分 类 号 :T 5 文 献 标 识 码 : A 文 章 编 号 :1 7 - 7 9 ( 0 0)0 2 1 9 01 G 61 57 21 802 -

在 数控 铣床 上进 行 螺纹 加工 ,方法 主要 有 :攻 螺纹 和铣 螺纹 。攻螺 纹 主要适用 于小直 径 (6 M 以上 M0 2 以下 )的螺纹加 工 ,对 于MO 2 以上 的螺纹 孔,为原 则尽 量 短 , 以提高

刀具 的刚 性 。

圆柱 螺 纹铣 刀铣 削 内螺纹 加 工 时 ,加 工 中 的螺 旋升 程 依靠 机 床 的x 、 Y 三 轴 的联 动 来实 现 ,螺 纹螺 距 靠 圆柱 螺纹 铣 刀上 相邻 两 齿 齿尖 间 的距 、z 离保证 。铣 刀只 需旋 转3 0 即 可完 成螺 纹加 工 。 6 2 )机夹 螺 纹铣 刀 。机 夹 螺 纹铣 刀 可 分 为单 刃 单齿 、 单 刃 多齿 ( 为 齿 梳 状 )及 双刃 ( 圆周 对称 装 2 片刀 片 )多 齿铣 刀 。 图2 所示 为 单 刃单 齿机 夹 螺 纹铣 刀 ,类 似 于车 削螺 纹 时 的螺 纹车 刀 ,该 刀具 不 像整 体 式螺 纹 铣 刀受 到 螺距 的 限制 ,可 以用于铣 削 一定 范 围 内的任意 螺距 的 螺纹 。 1 2螺纹 参 数确 定 . 铣 削外 螺纹 时 由于 受螺 纹铣 刀挤 压 会使 螺纹 大 径尺 寸胀 大 ,所 以加 工 螺 纹前大 径 一般应 比基 本尺 寸 402 .m ( 0 1P 。同理 ,铣 削 内螺 ". ~04 m 约 .3 ) 纹 时 , 内孔 直 径 会 缩 小 , 所 以加 工 内螺 纹 前 的 孔 径 要 比 内螺 纹 小 径 略 大 些 ,可采 用下 列近 似 公式计 算 :

内螺纹的铣削加工程序

内螺纹的铣削加工程序内螺纹的铣削加工是金属加工中比较常见的一种加工方式。

内螺纹的铣削加工需要根据不同的材料和螺纹类型进行不同的加工程序设计。

下面我们将以钢材为例,介绍内螺纹的铣削加工程序。

首先,在进行内螺纹铣削加工前,必须要使用合适的工具将工件夹紧,保证工件不会晃动或移动,避免加工出现误差。

接着,需要根据螺纹规格选择合适的刀具。

如果是粗螺纹,可以选择带有大排屑槽的刀具,如果是细螺纹,则需要选择带有小排屑槽的刀具。

一般来说,内螺纹的铣削加工是分为粗加工和精加工两个步骤进行的。

首先进行粗加工,处理掉工件上的大部分材料,然后再进行精加工,将螺纹加工精度提高到更高的水平。

具体的程序设计如下:1.粗加工程序设计首先,确定切削速度和切削进给量合适的范围。

一般来说,在进行粗加工时,应该使用较大的切削速度和进给量,这样可以快速地将大部分材料去除,提高加工效率。

然后,选择合适的刀具。

需要选择粗加工用的刀具,以满足切削加工速度较高的要求。

接着,通过自动编程软件进行自动编程,确定刀具轨迹,并设置初始刀具位置。

然后,进行加工实验,检查加工效果,并根据加工效果调整程序。

在进行精加工时,需要大幅度降低切削速度和进给量,以提高加工精度。

需要选择相应的刀具,并进行轨迹规划和初始位置设置。

在进行加工实验时,为了保证加工精度,可以逐步调整切削速度和进给量,逐步提高加工精度。

一旦达到了最佳的加工效果,就可以保存程序,并开始进行批量生产。

总的来说,内螺纹铣削加工需要选择合适的刀具,并根据不同的材料和螺纹类型进行不同的加工程序设计。

需要进行充分的加工实验,并根据实验结果调整加工程序,以达到最佳的加工效果。

数控技术《螺纹铣削编程方法》

80

螺纹的铣削编程方法

例如

M30

20 80

根据上图所示,所要铣削的螺纹为M27。查表得螺距为3mm。根据我Байду номын сангаас以前学习的计算公式,螺纹 小径为D1=D-13×P=27-13×3=231,一般由于螺纹加工时牙顶会因为挤压胀大,所以小径实际为D1 实=D1=23101×3=234。那么我们在加工之前要首先加工一个Φ234的孔,孔的加工方法上个任务学 习过,就不介绍了。

第四页,共七页。

螺纹的铣削编程方法

程序 O0001; G54 G90 G40; G0 X0 Y50. Z50.; M03 S3000; G0 Z5.; G42 G01 Y0 D01 F2000; G02 X13.5 R6.75 F1500; G02 I-13.5 Z2.; G02 I-13.5 Z-1.; G02 I-13.5 Z-4.; ...... G02 I-13.5 Z-22.; G02 X0 R6.75 F2000; G00 Z50.; M05; M30;

图10-47参考程序

说明 程序名 建立坐标系,绝对值编程方法,取消刀具补偿 定外到建立补偿起始点 主轴正转,转速3000r/min 下刀到Z5mm处 建立刀具右补偿 圆弧进刀 切削第一圈螺纹 切削第二圈螺纹

最后一圈螺纹 圆弧退刀 抬刀 主轴停 程序结束

以上为铣削螺纹最后一刀的程序,没有分层铣削,实际加工中要采用前面讲述的分层铣削的形式。

第七页,共七页。

第五页,共七页。

谢谢观看

第六页,共七页。

内容总结

螺纹的铣削编程方法。采用螺纹铣削加工的先决条件是机床具备螺旋插补功能,当然目前的全功能型机床 都可加工。编程指令:G02/G03 _ Y_ I_ J_ _ F_。I、J为圆弧圆心相对于圆弧起点的增量〔参照圆弧插补一 章〕。G54 G90 G40。建立坐标系,绝对值编程方法,取消刀具补偿。G0 X0 Y50. Z50.。G42 G01 Y0 D01 F2000。G02 I-13.5 Z2.。谢谢观看

螺纹铣削加工的编程应用

Ab t a t T e t dt n lme o ftra c ii ga o t t etr a i gto r i gt ra ra o t sr w tp, h e d n i n sr c : h r i o a a i t d o e d ma h nn d ps h h e dn l o t n n e d o d p s c e h h o t u h a t ra i gd ea d h th i .Wi ed v lp e t f h u r a o t l e h oo y t ei n v t n o o w r ,te r i n f o t l n r cs n h rd c c t t e eo m n en meil c n r c n lg , h n o ai fsf ae h as g o n r l g p e i o ,te p o u e hh ot c ot o t i c oi i a d e tn iea p iain i rd cin f l f xe u i omo eo c xe u i o m v u r a o t lsse c re p n ig a - n xe s p l t n p o u t ed o a l nt t v rmu h a l n t t o e n me c lc n r yt m, or s o dn d v c o o i 3 e e i o v n e r c si g tc n lg - tra l n a e n r ai d ga u l .T e tp ig c n o e c m a e t h rc se rcs n a e d p o esn e h o y h e d mi ig h s b e e z rd a y h a pn a n tb o p r d wi t e po e ss p e i o , o l l e l h i

螺纹的铣削加工程序编制

T eeo e h r e h r b rp s s a n w meh d h t i o a o t itr oain i s u t n G 2G 3 a d ma r r ga i h u r a O t l h r fr,t e w i r t ee y p o o e e to ,ta s d p nep lt n t ci 0 / 0 n c o p o r m n t e n meil C nr t ,t o r o [ o

} 辩 一 # l I 8 8 l

G1 G I # Z 8 02 - 5 # F : 7 E O : N

G 1 x 煎 J O 【 :

G 0 30: O Z

G 2G 3 顺圆, 圆。在圆弧坐标 平面 内 , 未被指定 坐标轴 0 /0 : 逆 从 31加工前准备 加工 如图 3所 示内螺纹 ,毛坯 初孔 : 9 毛 . 3 : (1 面: G 7平 Z轴 ; 8平 面 : G1 Y轴 : 1 面 : 轴 )的 正 方 向往 负 方 G 9平 X 坯 :O m lO mXlO X 0 m 尼 龙 块 , 底 孔 : 4 . 6 O mm 2 r a 0 03 :加 工 设 备 : 7 向观察 , 顺时针 圆弧 为 G 2 而逆时针 圆弧 为 G 3 O; 0 。R: 圆弧半径 , 当 HC 74 K 1D加工中心 ; 夹方式 : 口钳装夹 ; 装 平 所用刀具 :1 一 I3 单刃螺 圆 弧 圆 心 角 小于 10 时 , 为 正 值 ; 圆弧 圆 心 角 大 于 等 于 10 时 8o R 当 8。 纹铣 刀、 回转半径 1 .、l— 5倒 角刀、 1 3 I 14 o 5 T 2—镗 刀。 R为负值 ; 整圆不能用 R指令 , 只能用 IJK指令 。IJK: 、、 、、 适用于任 32加 工步骤 ①倒 4 o . 5角—T 号 刀。②镗 孔 q 036—T 2 1 1 b . 4 7 l 意 圆 弧 , 分 别表 示 圆 弧 圆 心 相 对 于 圆 弧 起 点 在 X Y 和 Z方 向 的位 、 号 刀。③铣 螺纹-T 3号刀 ( 1 分三 次加 工 : 加工、 粗 半精: - 、 加  ̄ r精 n 移量 。 工 ) 单边 加 工 余量 = 4 — 03 6/ = .1 。第 一 次 加 工余 量 为 。 ( 2 4 . ) 08 2 7 2 2 螺纹铣 削的加工程序编写 05 2 粗加工。 .1 , 第二次加工余量 为 02 , . 半精加工。第三 次加工余量 0 21单 个螺距螺纹的铣削编程格式 G1G 2 — jj- - _ . 7 0X Y Z F 为 01 , 加 工 。 .0 精

加工中心铣螺纹编程实例

加工中心铣螺纹编程实例

以下为加工中心铣螺纹编程实例,供参考:

1. 对于内螺纹,一般需要用到圆形插齿铣刀,编程时先确定好孔径、螺距和牙型等参数,然后进行以下操作:

(1)设定工件坐标系。

(2)选择刀具及切削参数,将铣刀装夹于主轴上。

(3)设定铣削参数,包括进给速度、转速、合适的切削深度和步进值等。

(4)利用G90指令使机床进入绝对坐标方式,然后用G0指令将铣刀移动至起始点上方。

(5)用G92指令设定铣刀在Z轴上的起始位置,再使用G81指令进行循环铣削。

(6)在G81指令后加入F指令,控制铣削速度。

2. 对于外螺纹,需要用到螺纹铣刀,编程时先要选择适合的铣刀类型,并设定好切削参数和刀具半径等,然后进行以下操作:(1)设定坐标系并将铣刀装夹在主轴上。

(2)设定铣削参数,包括进给速度、转速、切削深度和步进值等。

(3)利用G90指令使机床进入绝对坐标方式,然后将铣刀移至起始点上方。

(4)用G92指令设定铣刀在Z轴上的起始位置。

(5)使用G84指令进行螺纹铣削,结合F指令控制进给速度。

以上是加工中心铣螺纹编程实例的基本流程,程序中还需注意避免超出工件尺寸、正确选择铣刀和切削参数等问题。

螺纹数控铣削加工及程序编制

螺纹数控铣削加工及程序编制传统的螺纹加工有些局限性,对于较大的,或者有些特殊结构要求的,采用以前的加工方法进行加工时,加工效率,加工难度等方面就显得不是很理想。

当采用数控铣削方法加工时,这些问题就迎刃而解了。

螺纹数控铣削加工是一种新型的螺纹加工工艺,该工艺的出现使螺纹加工变得更加简单、合理。

螺纹的加工工艺也随之发生改变,并取得良好的效果,本文主要分析了螺纹的加工方法,螺纹数控铣削加工,并以实例的形式,简述了螺纹数控铣削加工程序的编制。

标签:数控铣床螺纹加工程序编制1 概述随着社会经济的发展,时代的进步,我国机械制造业已经广泛的应用数控加工技术。

在一些大型的机械设备及机械零件中,经常会碰到比较大的螺纹。

对该类螺纹采用传统车削,板牙,丝锥等加工方法已经不能满足需要。

随着数控技术的发展,在数控铣床和加工中心中进行螺纹铣削加工,改变了传统螺纹加工工艺和方法,并取得了良好的效果。

2 常用螺纹的加工方法工件上的螺纹有两种,一种是内螺纹,一种是外螺纹。

螺纹加工常用的就是切削加工和滚压加工两大类。

滚压加工,是用滚压模具对零件进行滚压加工,使零件发生塑性变形而得到螺纹的加工方法。

滚压加工适用于外螺纹加工,大批量的标准件或者其它螺纹连接件。

滚压加工的螺纹一般外径尺寸不超过25mm,长度不超过100mm,螺纹精度达到2级。

切削加工,就是用成形刀具或者磨具在零件上加工出相关的螺纹。

常用车削,攻丝,套螺纹,铣削,磨削加工,研磨,旋风切削加工等。

在这些加工中,车削、铣削、磨削加工是零件每运动一圈,刀具沿着轴向位置移动一个导程,刀具切削零件得到与刀具形状相同的螺纹。

攻丝和套螺纹加工,在进行切削前,内螺纹需要将螺纹底孔加工到位,外螺纹需将轴尺寸加工到位,才能进行攻丝或套丝加工。

这些加工方法都有不同的适用场合,在实践生产过程中,我们应当选择最合适的加工方法进行加工。

对于一些较大的螺纹(D>25mm)车床装夹又不太方便的工件,这时采用数控铣床进行螺纹铣削加工就比较方便。

浅析加工中心铣削螺纹的加工方法

传统 的螺纹加工主要采用丝锥、 板牙套或螺纹车刀等工具进行 加工 , 对操作者的水平要求较高 , 并且效率不高。 随着数控 机床 的 目 益普 及, 螺纹铣削加工技术在机械制造业 中的应 用越 来越多。 螺纹 铣削 是通 过数控机床的三轴联动 ,利用螺纹铣 刀进行螺旋 插补铣 削而 完成 的, 即刀具பைடு நூலகம்水平面上每作一周 圆周运 动 , 在垂直面 内则 直线移动一个螺距 。 螺纹铣 削具有加工效率高 、 螺纹质量高 、 刀具通 用性 好和加工安全性 好等诸多优点 。

3、螺 纹 铣 削 的程 序 编 制

对 于 数 控 铣 床 来 说 , 削 螺 纹 主 要 采 用 G0 / 0 圆 弧 插 补 指 铣 2G 3

学 术 论 坛

I字术 数技 i

浅析加工 中心铣削螺纹的加工 方法

吴 金 文

( 南京交通技师学院 江 苏南京 204) 109

摘要 : 着科 学技 术 的 飞速发 展 , 控技 术 的 应 用也得 以不 断延 伸 , 对 的对 于数 控 机床 操作 者 的要 求 也在 日益提 高 , 随 数 相 而数控 铣 床加 工螺 纹在 数 控技 能竞 赛 中 已经较 为常 见 , 并成 为许 多手 工编 程者 的一 大难 题 。 笔者 以近 年 来数控技 能大 赛 中常见 的 大直径 螺纹 在数 控铣 床 上铣 削力 【

还需要大量的运算, 造成 了 时 间的 冗 余 , 低 了 产 品 生 产 效率 。 个 降 这 时候 就 应 该 设 计 一个 铣 削 螺 纹 的 宏命 令 加 工 程 序 简 化 编程 及 运 算 。 本 实例 就 运 用 这 种 宏程 序 进 行 实 际的 加 工 。

4、螺 纹 铣 削 应 用 实 例

螺纹铣削的宏程序加工

价 可低廉 。 只能加 T 刀片相 同齿形螺 要采用 G 0 2 / G 0 3圆弧插 补指令 。一次

只 能产牛 一条 3 6 0 度 的螺 旋线 即 一个螺

在X K 5 0 4 0数控 铣 床 上 ( 南 京 笫 二

距 的螺旋 线 。 要加 T 7 2 0度 或更 大角 机 床厂 生产 , 眦置 F A N U C 0 i 数 控 系统 )

体 式两类 机 央式 又可分 为单 齿 机央 和 T右旋 外螺纹 刀具从 f 至 下 ,加 T : 左

多 机央 两类

旋外 螺纹刀 具从下 至

与 一 般 轮廓

单齿 机火 : 结 构像 内螺纹牟 刀。 只有 的数控 铣 削相 同 ,螺 纹铣 削开始 进刀

一

个 螺纹 加 r 齿 。一个螺 旋运 动 只能加 时也采 用切 向的切人 和切 } J I 。 并上 土 , 为

T螺纹 长度 的铣刀 。 3 、 螺 纹铣 削的程 序编 制

个 螺纹 , 加T效 高 。 刀片更换 力 便 且 距 的刀 片 , 以称 为定螺距 螺纹铣 刀 。 整体 式 : 刃上也有 多个 螺 纹加

对 于数控 铣床来 说,铣 削螺 纹主 图 2 加工左 旋外 螺纹时 刀具 运动 示意

所示 上件 的 内螺纹 ,选用 齿 齿, 也是一 种定螺 距螺纹 铣刀 。 具 整 度 的螺 旋 线叫‘ ,就要 币复 编下 了 螺旋插 补 加 上 图 3 而日 . 还需要 大量 的运 算 , 造 成 了时 机 夹 式 铣 。螺 纹 相关 参 数 为 : M 2 0 X 体 硬质合 金制 成 , 刚性 好 , 能有 较 高的切 指令 ,

上 一 齿 。效率底 。n 加 r 相 M齿彤 , 任 意 保 证铣 旋 转 一周 H 『 J 完 成 螺纹 J J I I J 二 。 螺距 的螺 纹。

螺纹的宏程序铣削加工分析

合 适的螺纹底 孔对于螺纹加工是十分重要的。一 个尺 寸稍 大的螺纹底孔能 有效降低攻丝过程 中产 生的

3螺 纹铣 削轨 迹

切 削热和 切削力。但 它也会减 小螺纹的接触率。 国家

螺 纹 铣 削运 动 轨 迹 为 一螺 旋 线 ,可 通过 数 控机 床 标 准 和技 术 委 员会 规 定 : 深 孔 中, 允 许 在 孔 壁 上 只 在 的三轴联动来 实现 。图 2为左旋 和右旋外螺纹 的铣削 攻 出螺纹 全高 的 5 %。这一 点在 对特 殊材 料 和难加 O

%

1 1 .2 = 69 2 1 = 8

‘ 螺纹底孔半径 。 螺纹公称半径 。 螺纹长度

长 度 L 2 mm: =5 螺距 := mr: P 2 整体 圆柱 螺纹 铣刀直 # = 5 n 32 径 : 2 1 mm, D =4 切削刃长 为 3 mm: 削方式 : 4 铣 顺铣。 42 = 切 削速度 :0 5 mm/ n m_1每齿进给量 f0 1 = .mm。 ()参数计算 1

的螺纹 时,这种情况通 常称 为深孔攻丝。 加工 一个深 孔螺纹,意味 着刀具 与工件之间需长

时要 求丝锥后 角为 4 。 0 。在 加工钛金 属时,在丝锥 上 磨 出大的后角,有利于排 屑。另外,全磨制 丝锥和刃 背铲磨 的丝锥也有利于攻丝。

D、冷 却 液

时间的接触。 同时,在加工过程 中会产生更 多的切 削

42深螺纹加工实例 .

现结合 M3 x2右旋 内螺纹铣削加工实例说 明螺 6 纹铣 削的编程 方法。工 件材料 :5钢 , 4 调质 : 螺纹底 孔 直 径 : i3 .4 D= 38 mm: 纹 直 径 : 0 3 mm: 纹 螺 D=6 螺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺纹的铣削加工程序编制

摘要:传统的螺纹加工方法主要为采用普通车床或数控车床车削螺纹、采用丝锥、板牙手工攻螺纹及套螺纹,但在产品结构和加工精度受限制的情况下,螺纹

加工不能采用上述方法时,利用数控系统中圆弧插补指令G02/G03和宏程序来完

成数控加工程序的编制并在加工中心上实现铣螺纹加工。

关键词:G02/G03;宏程序;铣螺纹

中图分类号:TP271+.2 文献标识码:A 文章编号:1006-4311(2010)11-0116-02

0 引言

螺纹铣削是数控系统发展以来螺纹加工的一种新工艺,。

它与传统螺纹加工方

式相比,在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构和螺

纹旋向的限制,一把螺纹铣刀可加工多种不同旋向的内、外螺纹。

1 圆弧插补指令G02/G03 格式

G17G02G03XRJ

G18G02G03XRK

G19G02G03YRK

G02/G03:顺圆/逆圆。

在圆弧坐标平面内,从未被指定坐标轴(G17平面:Z 轴;G18平面:Y轴;G19平面:X轴)的正方向往负方向观察,顺时针圆弧为

G02;而逆时针圆弧为G03。

R:圆弧半径,当圆弧圆心角小于180°时,R为正值;当圆弧圆心角大于等于180°时R为负值;整圆不能用R指令,只能用I、J、K指令。

I、J、K:适用于任意圆弧,分别表示圆弧圆心相对于圆弧起点在X、Y和Z

方向的位移量。

2 螺纹铣削的加工程序编写

2.1 单个螺距螺纹的铣削编程格式 G17G02X_Y_I_J_Z_F_

2.2多个螺距螺纹的铣削编程

2.2.1 多个螺距螺纹一般性编程格式(B1、B2、Bn如图2所示)。

G17 G02 I_ J_ ZB1F_;

G17 G02 I_ J_ ZB2F_;

G17 G02 I_ J_ ZBnF_;

2.2.2 多个螺距螺纹参数化编程格式程序中#含义如图3。

3 螺纹铣削加工参数化编程实例

3.1加工前准备加工如图3所示内螺纹,毛坯初孔:Φ39;毛坯:

100mmX100mmX20mm尼龙块,底孔: Φ40.376;加工设备:HCK714D加工中心;

装夹方式:平口钳装夹;所用刀具:I13-单刃螺纹铣刀、回转半径13.5、I11-45°

倒角刀、T12 —镗刀。

3.2 加工步骤①倒45°角—T11号刀。

②镗孔Φ40.376 —T12号刀。

③铣螺纹—T13号刀(分三次加工:粗加工、半精加工、精加工)。

单边加工余量=

(42-40.376)/2=0.812。

第一次加工余量为0.512,粗加工。

第二次加工余量为

0.20,半精加工。

第三次加工余量为0.10,精加工。

3.3 螺纹加工程序

3.3.1 主程序:

3.3.2 宏程序

4 结束语

以上我们分别介绍了运用G02/G03圆弧插补指令和运用宏程序两种方法编写

铣螺纹数控加工程序,以及它们各自不同的编程方式。

并通过实例在一铝块上完成内螺纹的加工,在实际生产过程中应根据工件的加工特点与要求正确灵活地运用这两种编程方法。

参考文献:

[1]王荣兴.加工中心培训教程[M].机械工业出版社,2006.5.

[2]陈海舟.数控铣削加工宏程序及应用实例—数控大赛辅导用书[M]. 机械工业出版社,2006.5.。