产品设计检查Part Design Checklist VEM-PR-QR-004-F

品质设计验证项目

1:根据《边框外观检测规范》内各项缺陷的规格来判断来料 2:对部件进行相对应的各项测试。 3:用拼装治具来检测边框机构匹配断差与间隙 4:边框变形度

尺寸检验

1:ODM提供全尺寸报告 2:ODM提供重要尺寸报告

相关测试检验

1:硬度测试 2:盐雾测试 3:附着力测试 等等。。

品质设计验证

June 2016

1

品质设计验证

设计验证理念:

通过各项数据来验证工厂各个阶段与设计师提供的各项规格是否一致 如果不一致分析原因(1:工厂制程问题 2:设计数据问题)

Key parts:

1: 边框 2: 底座 3: 背板 4: 后壳 5: 保丽龙 6: 纸箱/PE袋 7:整机结构匹配

2

微鲸 单部件设计验证

需提供报告

1:入料检验报告 2:CPK数据统计报告 1:入料检验报告 2:CPK数据统计报告 1:入料检验报告 2:CPK数据统计报告 1:入料检验报告 2:CPK数据统计报告 检测数据报告 检测数据报告 标签磨损试验报告

4

后壳各类档板、支架及装饰盖板 将装好的整机用塞规测量间隙 (AV支架、开关、键控等)

6

PE袋/纸箱

3

微鲸整机设计验证

Item

1 2 3

检测项目

前框与panel gap 前框铝合金拼接缝 背板与前框&后壳与背板ga

检验项目 测试条件

将装好的整机用塞规测量间隙 将装好的整机用塞规测量间隙 将装好的整机用塞规测量间隙

测试标准

根据各机种设计规格判定 根据各机种设计规格判定 根据各机种设计规格判定

机构件干涉检查

包材匹配性检查

包材匹配性检查 1:将TC-3测试头套在测试器的测试头上。 2:把压力测试头放在被测试的边缘上后,立即使用 0.68KG的力沿着被测试边缘移动2英寸,然后再返回到 起点,总共移动的距离为4英寸。 测试完后,检查测试头,如果测试头上最外两层(模拟 皮肤)有被划开,则表明该测试边缘为锐利边缘。 模式1:施加1倍整机重量的力在样品前后/顶部60秒; 模式2:施加2倍整机生产的力在样品前后/顶部60秒

产品设计和开发检查表

说明:判定栏×n:表示不符合项,n 表示不合格报告序号。 审核员/日期:

内审检查表

JT/QR7.3a 受审部门:生产部

共4页第3页

审核条款 序号

检查内容及方法

检查结果记录

判定

7.3.3 1 了解设计和开发的输出情况 设计和开发的输出文件有:

设计和

设计和开输出了那些文件,是 1.产品图样

开发输

否包含:

相关的职能代表

员,设计人员

说明:判定栏×n:表示不符合项,n 表示不合格报告序号。 审核员/日期:

内审检查表

ZH/QR7.3a 受审部门:生产部

共4页第4页

审核条款 序号

检查内容及方法

检查结果记录

判定

7.3.5 1 设计和开发过程是否按策划 1.进行了验证,是在设计和开发输出时进行

设计和

的要求进行验证,是否在设计

4.2.4 1 质量纪 录

了解产品质量记录的控制方 1.在项目完成是统一归档,按质量记录管理程序

法?

进行管理

6.2.2 1 能力的 确认

对设计和开发小组成员的能 1.按设计人员评价条例的要求对设计人员的能

力是否进行过评定

力进行了评定。计算机能力,学历,工作经验等

8.2.3 1. 设计和开发过程是否进行监 1.按策划的进度要求进行检查

开发验

和开发输出时进行

证

2 验证的目的是什么?

1.验证的目的是:设计输出是否满足输入的要

求。

3 采用什么方法进行验证?

1.性能测试

2.产品对比

4 索取验证记录查看:

1.能出示完整的验证记录

① 设计和开发输出是否满足 2.记录是完善的,符合

产品结构设计等方面的checklist

模具的checklist表:产品名称模具编号材料收缩率序号内容自检确认1 与客户交流清楚外观面位置及外观要求如镜面,皮纹,亚光等。

2 清楚产品的安装方向,产品的出模方向及它们之间的关系。

3 产品在出模方向无不合理结构。

4 壁厚合理,壁厚均匀,没有过薄,过厚及壁厚突变。

5 圆角齐全,所有外观面倒圆角(特殊要求除外),所有非外观面倒圆角,非外观面圆角足够大。

且圆角处壁厚均匀,无漏掉的圆角。

6 脱模斜度齐全,正确,无放反的情况,脱模斜度足够大,已用DRAFT CHECK命令进行检查。

7 透明件,皮纹处理的外观面,插穿面脱模斜度足够大,满足标准。

8 透明件已考虑外观效果,可见结构,并与客户进行交流。

9 需贴膜的件已经考虑到膜在实际安装方向的定位,10 电镀件装配考虑到镀层厚度和装配间隙,11 一面用插接,一面用卡爪的结构已考虑到装配过程中是否有与外观干涉,是否有造成外观面破坏的情况,卡爪是否易断12 加强筋高度,宽度,脱模斜度结构及工艺均合理。

13 外观件检查产品结构如壁厚,加强筋(尤其是横在制品侧壁的筋考虑与侧壁的防缩)、螺钉柱等不会引起缩水,已采取防缩措施。

14 产品变形,收缩等注塑缺陷轻微,且已与客户协商,得到客户的书面认可。

15 需出斜顶,滑块,抽芯的结构活动距离及空间足够,结构能否简化。

16 产品无引起模具壁薄,尖角等不合理结构。

17 带嵌件的产品考虑嵌件在模具中的牢固固定,内桶底的嵌件要求将嵌件和包嵌件的胶位合并到一起作为模具嵌件。

18 与客户交流清楚分型面的位置,外观面滑块,抽芯允许的夹线位置。

19 备份产品已检查所有修模报告及更改记录并进行了更改,重要装配尺寸进行了样件的实际测绘验证。

笔记本的CHECKLISTDesign Check List By Sub-Assy.1. U-Case1-1 上下蓋嵌合部份1-1-1 上下蓋PL是否Match1-1-2 Lip 是否完成,是否符合外觀要求(修飾溝)1-1-3 側壁之TAPER / 與下蓋是否配合 / 考慮到開模1-1-4 上下蓋之配合卡勾共幾處,是否位置 match1-1-5 卡勾嵌合深度多少1-1-6 卡勾兩側有無夾持Rib,拆拔時是否易斷裂1-1-7 卡勾是否造成側壁縮水(如果太厚)1-1-8 公模內面形狀(如各處高度).1-1-10 PL切口處是否有刀口產生 ( 全週 Check )1-2 BOSS1-2-1 上下蓋 BOSS 孔位是否相合1-2-2 BOSS 尺寸是否標準化,內緣有沒有倒角1-2-3 BOSS 根部肉厚,是否造成母模縮水1-2-4 BOSS Z軸高度是否正確1-2-5 BOSS 是否足以支持上下蓋結合強度1-2-6 若要電鍍 / 噴導電漆,BOSS前緣要做R角1-2-7 是否有Rib支撐薄弱處.1-3 K/B 配合1-3-1 K/B配合尺寸正確,兩測Rib是否有足夠干涉取卡住.1-3-2 K/B與上蓋週圍GAP較K/B之上限值,每邊再大0.1以上1-3-3 K/B之拆拔方式,cable是否容易插入,角度與深度如何.1-3-4 K/B下方是否有支撐,有無某處特別軟造成浮動.1-3-5 K/B各角落的夾持力為何,是不是易因變形翹起,是否高與鍵盤兩側,是否麼擦到LCD.1-3-6 按各鍵依typing之標準位置,手指是不是會被上蓋磨到1-3-7 K/B是否用做EMI Shielding,若是,與上蓋有多少部份作EMI CONTACT OVERLAPING1-3-8 上述OVERLAPING是否接觸良好,有無需要加貼GASKET,若需要,OVERLAPING需預留高度GAPLCD monitor 結機設計check listCheck Item No. Item & Description1 線材 1. 各線材固定能否確實,是否會造成組裝上的擠壓.2. 附件和配屬的線材固定是否確實,恰當.3. 各貼布使用是否恰當,有無浪費或浮用之餘.4. 線材是否有交錯糾纏之狀況.5. 線材是否有過長的狀況.6. 線材是否有裸露狀況.7. 有cord 線材是否固定確實,有無懸空狀況產生.8. Inverter 線材是否有過長現象,若有過長須注意理線固定方式,不可直接塞入鐵具內.9. AC Line 牽拉是否過長,疑有信號干擾及損線(割傷)狀況.11.AC 線材是否有懸空狀況.12. 線扣是否有固定、或鬆脫狀況.13. Inverter 排線彎曲超過 90 度,恐有折斷之疑慮.2 Connector 1. Connectors Housing 是否固定確實,插拔有無晃動情況.2. Connections Housing 座是否均適當位置,有無造成插拔及各項作業之困難.3. Connectors 座有無因機構設計,導致作業之不便.4. 各接頭孔位是否對正.6. 按鍵是否卡鍵.7. Connector 是否為同一廠商? 如非同一maker會有信賴性風險.8. Panel Connector 端與 LVDS 是否為同一廠商? 如非同一maker會有信賴性風險.3 Power / Inverter Board 1. Power / Inverter Board 固定是否確實、位置是否恰當、有無搖晃狀況,恐造成螺絲鬆脫且產生異音.2. 接地線位置是否有明確標示.3. Power / Inverter Board 與基板距離鎖附孔之距離是否符合安規 ( 安規規定距離5mm ).4.AC 線材是否與其他接線重疊.5. 加隔離罩後是否通風流暢?6 .AC Inlet 未固定於 Main Shielding 上面, 插拔次數過多會造成不良之應力.1.有無螺絲鬆脫狀況2.鎖附螺絲超過PCBA 範圍3.機枱前後搖晃狀況是否符合安規要求4.機檯設計左右是否對稱,不對稱原因為何,是否為原始設計或客戶要求5. Shield 、鐵具部份建議切R角6. 邊飾板是否修銳角,有無刮人狀況產生7. 結構鎖附是否密合,有無斷差產生8. 基座底部加裝墊片,是否平整,前後左右是否均呈水平狀態9.各固定插梢、線材固定樁是否大小尺寸適合,固定確實10. 各螺絲鎖附是否確實,有無設計失當或異常11 .底座是否有無警告標語,控制上下易夾手12. 機殼開孔進風口與出風口面積是否呈對稱性13. 機構開孔是否被 EMI 對策或其他零件阻檔造成空氣流通不良14. Speaker 有無固定,易造成共振15. 前框與後殼間 Gap 是否過大16. 螺絲孔未鎖附螺絲5 PCBA 1. 各項原件是否確實焊接,有無假焊或接反狀況2. PCBA 鎖孔周圍有無 SMD. 0603. 0402 原件插附3. 鎖孔位置是否為點狀吃鍚,非全部吃錫4. 散熱導片之零件是否確實固定於散熱片或鐵具上5. 散熱膏塗佈是否均勻及足夠厚度6. 散熱導片之零件是否確實加塗散熱膏於散熱片或鐵具之間7. PCBA,各零件插件高度是否適宜,有無過高之情形8. PCBA,各零件插件是否平整有無偏斜之情形9. PCBA 板邊到 Components 的距離是否有不足現象> 0.3mm.10. PCBA 板邊有無銅箔翹起之情形11. PCBA 上各零件是否確實平貼於 PCBA、散熱片或鐵具上,兩者之間不可有空隙,恐因鎖附、固定時拉扯,造成損壞12. PCBA,板彎規格 2mm可容許6 標示 1. 按鍵 Function 標示是否明確2. 後 Function 標示板標示方式是否明確3. 警告標示是否標示在正確位置7 包材 1. 包材是否造成塑膠套破損2.包裝袋是否有回收使用標誌/語3 .紙箱是否有把手? 強度是否足夠4. 包裝袋是否打洞8 其他 1. 撫摸檢查機台各處是否有刮手或任何不適之感覺2. 點膠固定是否恰當3. 各部位上加裝之墊片是否確實評估有無脆化或破損之可能性4. 有無異物或異音於機殻內產生5. 配件是否齊全6. 其它机械可靠性的设计方法简述机械可靠性一般可分为结构可靠性和机构可靠性。

新产品试产质量checklist.pdf

新产品试产质量checklist

新产品试产质量检查清单(Checklist)是一个重要的工具,用于确保在试产阶段产品的质量和设计的完整性。

以下是一个简化的新产品试产质量检查清单的示例:

1.产品规格和设计

产品是否符合设计规格和要求?

所有功能和部件是否满足客户和市场需求?

2.制造流程和工艺

制造流程是否高效且具有足够的灵活性?

工艺参数是否经过验证并处于受控状态?

3.材料和供应商

材料的质量是否符合要求?

供应商是否可靠且具备持续供应的能力?

4.产品质量和可靠性

产品是否通过所有必要的测试(如功能、性能、安全等)?

是否有可靠的数据支持产品的质量和可靠性?

5.产品和过程的可重复性

产品和过程是否具有足够的可重复性?

是否制定了明确的操作和检查程序?

6.产品包装和标识

产品包装是否适应运输和存储的需要?

是否有清晰的标识和标签?

7.环境和安全考虑

产品是否对环境友好?

是否已考虑所有相关的安全和健康问题?

8.试产报告和反馈

试产报告是否完整并准确记录了所有发现的问题?

是否收集了来自内部团队和外部利益相关者的反馈?

9.产品和过程的改进

是否确定了产品和过程的改进领域?

是否制定了改进计划并确定了责任人?

10.文档和记录

是否已收集并整理了所有必要的文档和记录?

是否有系统来跟踪产品和过程的改进?

这是一个基本的检查清单,具体的清单可能需要根据产品的特性和试产的阶段进行调整。

重要的是确保清单覆盖了所有关键的质量方面,并在试产过程中进行适当的更新。

产品开发过程完成后需评审及检查验收

整车总布置及底盘各系统检查、验收基本内容说明:“整车总布置及底盘各系统检查、验收基本内容”是本人根据多年的工作经验和收集的资料汇总而成的。

本内容主要是根据产品开发节段,产品开发设计冻结后,提交的所有技术文件。

因本人对车身和电气了解甚少,没有汇总这方面的内容。

本内容中的一些参数是根据轿车要求提出的不一定适应其它车型,所以本内容只供相关人员参考,不做为设计依据。

由于本人水平有限有不正确或不到之处,请提出宝贵意见李英2008年10月23日设计人员设计结束提交后,需对设计冻结的数模、计算和相关的技术文件进行检查,验收。

特别是设计公司提交的设计文件必须进行此项工作,尽量减少设计中的错误和不足。

以防流入下一道工序,减少不必要的浪费。

评审检查内容如下:1 整车总布置1.1 评审、检查、验收设计任务书:1.1检查市场定位和分析,预测销售区和目标用户群是否准确,1.2整车配置及各总成结构描述是否准确,主要设计参数是否合理,各性能参数是否符合强检标准,満足国家及行业标准,1.3国内外同类车型对比及本设计车型竞争优势分析,1.4时间计划进度是否符合企业要求,1.5是否有目标成本分析。

1.6 设计车型需要満足的国家强检项目的汇总表,及出口国的标准汇总1.7 是否有系列车型配置表1.2 评审、检查、验收总布置二维图:整车设计的设计状态按GB19234-2003规定执行,即半载状态;空载状态(整车整备质量状态)和满载状态则作为另两个重要状态进行设计校核。

1.2.1技术要求是否反映整车主要硬点坐标:1.2.1.1整车绝对坐标的确定是否符合车型的基本要求1.2.1.2整车外部尺寸参数控制硬点,即总布置轮廓硬点是控制整车外造型的基础性数据。

(长、宽、高、轮距、;轴距、前悬、后悬、接近角(満载)、离去角(満载)、纵向通过角(満载)、最小离地间隙(満载)、最小转弯直径、行李箱容积。

1.2.1.3底盘控制硬点:1.2.1.3.1发动机:曲轴中心线与缸体后端面交点坐标、曲轴中心线与X轴的夹角1.2.1.3.2传动轴:夹角,(上跳极限、下跳极限、设计状态)1.2.1.3.3悬架:前、后减振器上中心点、上、下摆臂安装硬点、前、后悬架静、动挠度1.2.1.3.4车轮(半载)前、后轮轮心1.2.1.3.5定位参数:前轮外倾、前轮前束、主销内倾、主销后倾、后轮外倾、后轮前束1.2.1.3.6转向:转向器断开点、车轮最大转角、转向器行程、转向盘圈数1.2.1.3.7车身控制硬点:车身与车架安装硬点、前风窗玻璃倾斜角度、侧窗玻璃倾斜角度、前车门开启角、后车门开启角、发动机盖最大开启角、后背门最大开启角、车门开启整车最大宽度、仪表板中部对称中心1.2.1.3.8人机工程设计硬点:前R点坐标、后R点坐标、前舱头部空间、后舱头部空间、95%驾驶员人体坐姿角度、95%后排乘客人体坐姿,手、脚操作区的空间布置1.2.2是否反映整车姿态(空载,半载,満载),1.2.3发动机型号参数和轮胎型号规格1.2.4.车辆外廓尺寸是否和设计任务书一致,1.2.5整车各大总成系统及设计基准是否在视图中清楚反映。

产品设计阶段DVP测试计划

产品设计阶段DVP测试计划产品设计阶段的DVP(Design Verification Plan)测试计划是为了验证产品在设计阶段能否满足规格要求和用户需求,以及评估产品的可靠性和性能。

下面是一个关于DVP测试计划的示例,包括测试目标、测试方法、测试环境、测试计划和测试资源。

1.测试目标-确定产品设计是否符合规格要求和用户需求。

-评估产品的性能和可靠性。

-发现和纠正设计中的问题和缺陷。

-验证产品是否满足整体设计和功能要求。

2.测试方法-功能测试:针对产品的各项功能进行测试,包括功能的输入、处理和输出。

-性能测试:评估产品在不同负载和条件下的性能和响应能力。

-故障注入测试:通过故意引入故障来评估产品的可靠性和容错能力。

-用户体验测试:评估产品的用户界面和交互设计是否满足用户需求。

-兼容性测试:测试产品与不同环境、平台和设备的兼容性。

3.测试环境-硬件环境:列出需要的硬件设备和配置要求。

-软件环境:列出需要的软件工具和配置要求。

-测试数据:列出需要的测试数据和测试用例。

4.测试计划-确定测试阶段和测试周期。

-制定每个测试阶段的具体测试内容和测试要点。

-列出测试人员和责任分工。

-列出每个测试阶段的起止时间和测试任务交付时间。

5.测试资源-测试人员:确定测试团队的成员,包括测试经理、测试工程师和测试操作员。

-测试设备:确定需要的测试设备和硬件配置。

-测试工具:确定需要的测试工具和软件配置。

总结:DVP测试计划是产品设计阶段的重要一环,通过测试可以验证产品设计的可行性和准确性,发现并解决设计中的问题和缺陷,保证产品的性能和可靠性。

一个完整的DVP测试计划包括测试目标、测试方法、测试环境、测试计划和测试资源等要素。

通过制定和执行DVP测试计划,可以确保产品在设计阶段就达到预期的性能和质量要求,为后续的产品开发和生产提供坚实的基础。

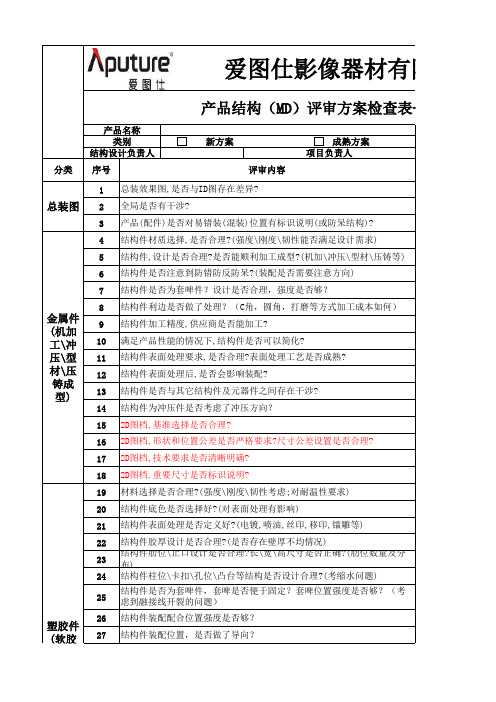

产品结构评审方案检查表--Check

123456789101112131415161718192021222324252627结构件底色是否选择好?(对表面处理有影响)结构件装配配合位置强度是否够?结构件肋位\止口设计是否合理?长\宽\高尺寸是否正确?(肋位数量及分布)结构件柱位\卡扣\孔位\凸台等结构是否设计合理?(考缩水问题)结构件是否为套啤件,套啤是否便于固定?套啤位置强度是否够?(考虑到融接线开裂的问题)结构件装配位置,是否做了导向?结构件胶厚设计是否合理?(是否存在壁厚不均情况)结构件是否注意到防错防反防呆?(装配是否需要注意方向)结构件是否为套啤件?设计是否合理,强度是否够?总装图结构件材质选择,是否合理?(强度\刚度\韧性能否满足设计需求)结构件,设计是否合理?是否能顺利加工成型?(机加\冲压\型材\压铸等)总装效果图,是否与ID图存在差异?全局是否有干涉?产品(配件)是否对易错装(混装)位置有标识说明(或防呆结构)?结构件表面处理要求,是否合理?表面处理工艺是否成熟?金属件(机加工\冲压\型材\压铸成型)塑胶件(软胶件)结构件表面处理是否定义好?(电镀,喷油,丝印,移印,镭雕等)材料选择是否合理?(强度\刚度\韧性考虑;对耐温性要求)项目负责人2D图档,基准选择是否合理?2D图档,形状和位置公差是否严格要求?尺寸公差设置是否合理?2D图档,技术要求是否清晰明确?2D图档,重要尺寸是否标识说明?结构件表面处理后,是否会影响装配?结构件是否与其它结构件及元器件之间存在干涉?结构件为冲压件是否考虑了冲压方向?结构件利边是否做了处理?(C角,圆角,打磨等方式加工成本如何)结构件加工精度,供应商是否能加工?满足产品性能的情况下,结构件是否可以简化?序号评审内容分类爱图仕影像器材有限公产品结构(MD)评审方案检查表---产品名称类别新方案 成熟方案结构设计负责人对本检查表的改进建议:使用说明:1. 本评审单为评审人员检查产品结构中的错误\缺陷及疑点提供了指导及观点。

listing 产品上架检查的标准

产品上架检查的标准是保证产品质量和符合市场需求的重要环节。

下面是一份针对产品上架检查的标准清单,供参考:1. 产品完整性检查:- 确保产品包装完好无损,没有明显的破损或污渍。

- 检查产品是否缺少任何部件或附件。

- 核实产品是否符合规格和说明书中的描述。

2. 产品外观检查:- 检查产品外观是否整洁、无划痕或变形。

- 验证产品颜色、图案和标识是否与设计一致。

- 检查产品是否符合相关安全标准和法规。

3. 功能性检查:- 测试产品是否能够按照预期功能正常工作。

- 检查产品的各项功能是否完备,并确保无故障。

- 对于电子产品,测试电池寿命、充电功能等。

4. 安全性检查:- 验证产品是否符合相关的安全标准和认证要求。

- 检查产品是否存在潜在的安全风险,如尖锐边角、易碎物等。

- 确保产品使用过程中不会对用户造成伤害。

5. 材料和成分检查:- 检查产品所使用的材料是否符合相关的环保要求。

- 验证产品是否含有禁用或有害物质。

- 对于食品、化妆品等特定类别的产品,确保成分符合相关法规标准。

6. 标签和包装检查:- 核对产品包装上的标签和文字是否清晰可读。

- 确认产品包装是否包含必要的说明书、安全警示或使用指南等。

- 检查产品包装是否符合相关法规要求。

7. 数量和质量检查:- 核实产品数量是否与订单相符。

- 对少数样本进行抽检,验证产品质量是否符合要求。

- 监控供应商提供的产品质量报告和检测证书。

8. 市场需求检查:- 研究目标市场的需求和趋势,确认产品是否具备市场竞争力。

- 分析竞争对手的产品特点和定价策略。

- 考虑产品的差异化优势和目标客户群体。

9. 品牌形象检查:- 确保产品与品牌形象相符,符合品牌定位和形象要求。

- 检查产品的包装和标识是否与品牌一致。

- 考虑产品的市场推广和品牌宣传策略。

10. 法规合规检查:- 确认产品是否符合相关国家和地区的法律法规要求。

- 检查产品是否获得必要的认证和许可证书。

- 针对特定行业或领域的产品,确保符合相关行业标准和规范。

产品设计开发必备干货,产品开发流程检查表大全

产品设计开发必备干货,产品开发流程检查表大全8.7DFM /DFA CHECKLIST TPM8.8机种型态管制表 TPM8.9分项型态管制表 TPM8.10PROCESS CONTROL CHECKLIST TPM8.11.新产品试作控制表 TPM8.12.C3阶段测试计划展开表 QE9 样品制作 9.1.样品 TPM9.2.设计质量确认阶段移转单 TPM9.3.Accessory Parts List(若有时) TPM10 样品验证 10.1.Test Report T/T10.2.问题点追踪表 T/T11 系统整合设计研讨会 11.1.系统整合会议记录 TPM11.2.FTA/客户认证计划 TPM11.3. E-BOM TPM12 更新设计数据 12.1. E-BOM TPM12.2. 相关设计图面/数据 TPM13 审查设计规格及产品规格 13.规格审查纪录 PM14 提出零件承认计划 14.零件承认计划 PUR15 提出量产准备计划 15.量产准备计划 Egr16 C2 阶段审查 16.C2阶段审查清单 PM17 修正/补足C2阶段程序/文件PMC3阶段1 新产品开发研讨会 1. Meeting Minutes PM2 产品质量保证计划展开 2.1.产品生命周期测试范围展开表 QA 2.2.C2阶段测试计划展开表 QA3 产品质量保证计划展开之审查QA4 产品外观设计作业办法 01.外观设计方针说明表 PM02.草图/概念图 ID03.外观实寸图/3D图 ID04.色彩计划/配色表 ID05.模型制作 ID5 软件设计 01.软件规划说明书 SW02.软件设计说明书 SW03. Source Code SW04. Unit Test Notes SW05.问题反映表 SW06.软件程序变更授权表 SW07.软件变更履历表 SW08.软件程序 SW6 硬件设计作业办法 01. RF线路方块图 HW02. BB线路方块图 HW03.电子线路图 HW04.零件外观.尺寸规格 HW05. Layout 注意事项 HWPCB Layout 作业办法 06. PCB Layout规格书 Layout07. PCB LAYOUT-GERBER FILE Layout08. PCB 板底片 Layout09. PCB 板底片审查确认记录 Layout10. Bare PCB Layout11.钢板 Layout12. PCB LAYOUT工作/修改单 Layout13. PCB制作联络单 HW14. PCB 板验收审查确认单 HW15. PCB Assembly 样品 HW16. 工程样试/量试检讨记录表 HW7 机构设计作业办法 01. Mech. Design Instruction ME02. 机构开发计划 ME03. 机构结构图 ME04. PCB 布图设计注意要点 (外观.尺寸.孔径.限高) ME05. 机构零件图 ME06. 爆炸图 ME07. 产品结构审查记录 ME08.产品规格检验表 ME09.机构零件图的确认记录 ME10.零件样品检讨记录 ME11.制作Mockup外壳模型/零件打样 ME8 样品制作准备会议 8.1.会议记录 PM8.2样品需求计划 PM8.3样品试作需求单 TPM8.4缺料表 CE8.5 Vender List CE8.6.Product Matrix TT8.7DFM /DFA CHECKLIST TPM8.8机种型态管制表 TPM8.9分项型态管制表 TPM8.10PROCESS CONTROL CHECKLIST TPM8.11.新产品试作控制表 TPM8.12.C3阶段测试计划展开表 QE9 样品制作 9.1.样品 TPM9.2.设计质量确认阶段移转单 TPM9.3.Accessory Parts List(若有时) TPM10 样品验证 10.1.Test Report T/T10.2.问题点追踪表 T/T11 系统整合设计研讨会 11.1.系统整合会议记录 TPM 11.2.FTA/客户认证计划 TPM11.3. E-BOM TPM12 更新设计数据 12.1. E-BOM TPM12.2. 相关设计图面/数据 TPM13 审查设计规格及产品规格 13.规格审查纪录 PM14 提出零件承认计划 14.零件承认计划 PUR15 提出量产准备计划 15.量产准备计划 Egr16 C2 阶段审查 16.C2阶段审查清单 PM17 修正/补足C2阶段程序/文件PMC3阶段1 模具开发作业办法 1.1.模具开发合约书或PO PUR 1.2Mould List ME1.3厂商试模报告 ME。

TR1-TR6产品设计各阶段审查要素概述

TR1-TR6产品设计各阶段审查要素概述本文档旨在概述TR1-TR6产品设计各阶段的审查要素,为项目团队提供指导和参考。

以下是每个阶段的审查要素:TR1:需求分析阶段- 审查需求分析文档,确保需求准确、清晰,并能满足用户的实际需求。

- 确认需求是否合理、可行,并与项目目标相符。

- 确保需求分析过程中的风险识别和风险规避措施。

TR2:概念设计阶段- 审查概念设计文档,确保概念设计满足需求,并具备可行性。

- 确认概念设计是否创新、有竞争力,并能满足市场需求。

- 确保概念设计符合相关法律法规和标准要求。

TR3:详细设计阶段- 审查详细设计文档,确保详细设计满足需求,并具备可行性。

- 确认详细设计是否合理、可靠,并符合产品性能要求。

- 确保详细设计符合相关法律法规和标准要求。

TR4:产品开发阶段- 审查产品开发计划和进度,确保开发过程按计划进行。

- 监督产品开发过程中的质量控制和风险管理。

- 确保产品开发符合相关法律法规和标准要求。

TR5:集成测试阶段- 审查集成测试计划和策略,确保测试覆盖全面。

- 监督集成测试过程中的质量控制和问题解决。

- 确保集成测试符合相关法律法规和标准要求。

TR6:用户验收阶段- 审查用户验收计划和过程,确保用户需求得到满足。

- 监督用户验收过程中的质量控制和问题解决。

- 确保用户验收符合相关法律法规和标准要求。

以上是TR1-TR6产品设计各阶段的审查要素概述。

通过审查每个阶段的要素,可以确保产品设计过程的顺利进行,并最终实现高质量、合规性的产品设计。

设计验证计划英语

设计验证计划英语1. IntroductionThe purpose of this validation test plan is to outline the methods and procedures for verifying the accuracy, reliability, and functionality of the [product name]. The validation tests will be conducted to ensure that the [product name] meets the specified requirements and standards before it is released to the market.2. ObjectivesThe main objectives of the validation tests are as follows:- To evaluate the performance of the [product name] in real-world scenarios.- To verify that the [product name] meets the specified requirements and standards.- To identify any potential issues or defects in the [product name] and propose corrective actions.- To ensure that the [product name] is safe and reliable for use by the end-users.3. Validation Test ProcessThe validation test process will consist of the following steps:- Define the validation test requirements and criteria: This step involves identifying the key requirements and criteria that the [product name] must meet. This will serve as the basis for conducting the validation tests.- Develop the validation test plan: The test plan will outline the test objectives, test cases, test procedures, and test schedule. It will also specify the resources requiredfor conducting the validation tests.- Execute the validation tests: The validation tests will be conducted according to the test plan. The test cases willbe executed, and the results will be recorded for analysis.- Analyze the test results: The test results will be thoroughly analyzed to identify any issues or deviations from the specified requirements. The root causes of any issueswill be investigated, and corrective actions will be proposed.- Report and document the test findings: A detailedreport will be prepared to document the test findings, including any issues, corrective actions, and recommendations. This report will be used to communicate the validation test results to the relevant stakeholders.4. Validation Test CasesThe validation test cases will cover a range of scenarios to ensure that the [product name] functions as intended and meets the specified requirements. The test cases will include, but not be limited to, the following aspects:- Performance testing: This will involve assessing the speed, responsiveness, and reliability of the [product name] under different load conditions.- Functional testing: This will involve verifying the functionality of the [product name] against the specified requirements, including its features, interface, and user interactions.- Compatibility testing: This will involve testing the [product name] across different platforms, devices, and operating systems to ensure compatibility and consistency.- Security testing: This will involve assessing the security features of the [product name] to identify and address any potential vulnerabilities or risks.- Usability testing: This will involve evaluating the user experience and ease of use of the [product name] to ensure that it is intuitive and user-friendly.5. Test Environment and ResourcesThe validation tests will be conducted in a controlled environment that simulates real-world conditions. The necessary resources, including hardware, software, tools, and test data, will be provided to support the validation test process.6. Test ScheduleThe validation test schedule will be developed to ensure that the validation tests are conducted in a timely manner. The schedule will outline the timeline for executing the test cases and analyzing the test results.7. Validation Test TeamA dedicated validation test team will be assigned to plan, execute, and manage the validation tests. The team willinclude individuals with the necessary skills and expertiseto ensure the thorough and effective validation of the [product name].8. Risk ManagementThe validation test plan will include a risk management strategy to identify, assess, and mitigate any potentialrisks associated with the validation tests. Contingency plans will be in place to address any unforeseen issues that may arise during the validation test process.9. ConclusionThe validation test plan outlined above will serve as the guideline for conducting the validation tests for the [product name]. By following this plan, we aim to ensure that the [product name] meets the specified requirements and standards, and is safe, reliable, and ready for release to the market.。

TR1-TR6产品设计各阶段审查要求说明

TR1-TR6产品设计各阶段审查要求说明介绍本文档详细说明了TR1-TR6产品设计各阶段的审查要求。

通过进行全面的审查,我们可以确保产品设计在每个阶段都符合规范和标准,以提高产品质量和可靠性。

TR1阶段审查要求在TR1阶段,我们对产品设计进行初步审查。

以下是TR1阶段审查的要求:1. 确认产品需求:审查产品需求文档,确保所有需求都被准确记录和理解。

2. 确定设计约束:审查产品设计约束,包括成本、时间、技术和资源方面的约束。

3. 检查技术可行性:评估产品设计在技术上的可行性,包括所需的技术能力和技术资源。

4. 确认项目计划:审查项目计划,确保设计进度和里程碑的合理性和可行性。

5. 确定风险因素:识别可能存在的风险因素,并制定相应的风险管理计划。

TR2阶段审查要求在TR2阶段,我们对产品设计进行详细审查,确保设计方案的可行性和完整性。

以下是TR2阶段审查的要求:1. 评估设计方案:审查设计方案,评估其是否满足产品需求和设计约束。

2. 检查技术规范:审查技术规范及其与设计方案的一致性。

3. 进行原型测试:制作产品原型并进行测试,验证设计的可行性和功能性。

4. 确认可行性分析:评估设计方案的可行性,包括技术、经济和市场可行性。

TR3阶段审查要求在TR3阶段,我们对产品设计进行审查,并对设计进行进一步的优化。

以下是TR3阶段审查的要求:1. 评估设计优化:审查设计优化方案,评估其对产品性能和可靠性的影响。

2. 进行功能测试:对设计进行功能测试,验证其符合产品需求。

3. 检查质量控制:审查设计中的质量控制措施,确保产品设计符合质量标准和要求。

4. 确认合规性:评估设计是否符合相关法规和标准的要求。

TR4-TR6阶段审查要求在TR4-TR6阶段,我们对产品设计进行最后的审查和验证。

以下是TR4-TR6阶段审查的要求:1. 进行系统测试:对整个产品系统进行综合测试和验证,确保各个模块和部件的协调和兼容性。

2. 评估设计性能:评估产品设计的性能指标,包括性能、效率和稳定性。

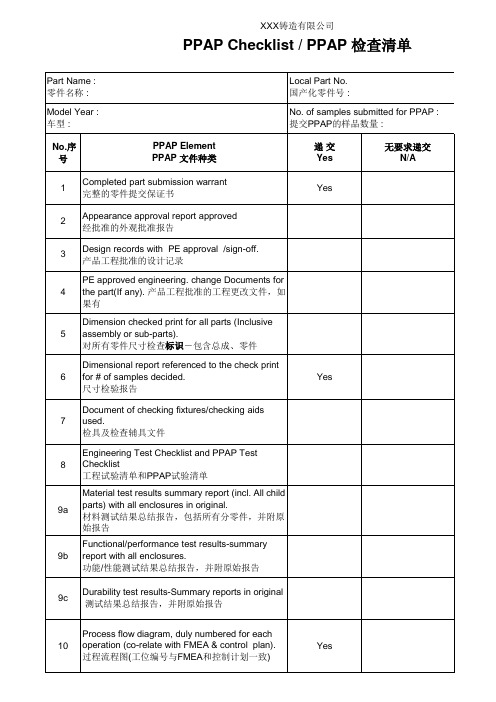

PPAP检查清单

单

文件编号:

PPAP : Remarks 备注

):

对所有零件尺寸检查标识-包含总成、零件

Dimensional report referenced to the check print

6 for # of samples decided.

Yes

尺寸检验报告

Document of checking fixtures/checking aids 7 used.

Process flow diagram, duly numbered for each

10 operation (co-relate with FMEA & control plan).

Yes

过程流程图(工位编号与FMEA和控制计划一致)

11 PFMEA 过程失效模式和效果分析

Yes

12

DFMEA-if supplier is design responsible. 设计失 效模式和效果分析-如果供应商是设计责任者

14a produciton Control Plan 生产控制计划.

Yes

14b

GP-12 Control Plan (pre-launch control plan) GP-12控制计划(试生产控制计划)

15 Innitial Process capability results初始过程能力

Yes

检具及检查辅具文件

Engineering Test Checklist and PPAP Test 8 Checklist

工程试验清单和PPAP试验清单

Material test results summary report (incl. All child

产品设计评审验证管理规定

产品设计评审验证管理规定制订日期 2003年08月23日修订日期 2021年2月4日实施日期 2021年2月4日产品设计评审验证管理规定更改记录目录项目、标题页次更改记录 (2)目录 (3)总页数:9页1目的为规范产品的设计评审、验证,确保设计输出满足相应阶段设计输入的要求,特制定本规定。

2适用范围适用于本公司空调产品的全新项目、改型项目、研究项目。

3职责设计开发部●项目组负责完成设计和组织样机制作,在评审会前完成评审会议所需的书面材料。

●设计三课负责审查评审资料是否完整并组织评审会,项目组编制《评审报告》(报告最终审批者为技术副总)。

品质管理部●负责编制《测试评价方案》。

●负责对样机检查、测试并提供客观证据。

技术工艺部●负责完成工装准备、工艺文件的编制,在评审会前完成评审会所需的书面材料。

制造部●负责完成小批试制。

采购部●负责协助项目组在不符合项整改中与供应商联系,并及时送样。

4术语与定义5内容评审委员会组成组成:主任 ----技术副总经理;副主任 ----技术总监、技术中心主任;委员 ----设计开发部、技术工艺部、制造部、品管部、采购部的正/副部长;其他成员----工艺设计课长、测试课长、总装课长、设计四课课长及相关工程师。

职责:评价项目各阶段成果与设计输入的符合性,评价设计文件的准确性,评价项目的先进性。

同时评价结构、性能方面存在的具体问题、整改措施和整改结果。

评审通过与不通过的大原则:a、电器安全不合格的不能通过评审;b、实测性能数据未达到内控要求的不能通过评审;c、其它不合格项能否通过评审,需评审会决定。

试制、试产过程中各部门发现的不符合项,由发现部门各自整理汇总成规范的“不符合项汇总表”,经部门领导审核后发至开发部,再由项目小组进行最终汇总;提交评审时项目组须同时提交最终汇总的“不符合项汇总表”和各部门的单项“不符合项汇总表”,目的是确保评审时得到完全的不符合信息,从而尽可能减少评审风险。

产品设计审查

9.螺丝柱设计 螺丝柱设计

手机塑胶埋置螺母相关资料 螺母相关参数

品名

2.3*1.4*2.2H 2.2*1.6*1.8 2.35*1.6*2 2.5*1.6*2 2.5*1.6*2.5 2.5*1.6*2.65 2.5*1.6*3

对应塑胶BOSS孔相关参数

螺母长度

2.2mm 1.8mm 2mm 2mm 2.5mm 2.65mm 3mm

BOSS孔深度

2.5+0.2/-0mm 2.0+0.2/-0mm 2.2+0.3/-0mm 2.2+0.3/-0mm 2.7+0.3/-0mm 2.85+0.3/-0mm 3.2+0.3/-0mm

演示

2.拔模斜度检查 拔模斜度检查

所有黄色区域 零度拔模,按 减胶原则拔模

3.肉厚均匀性检查 肉厚均匀性检查

Analysis Model Analysis Model Analysis对话框 Thickness 如左图所示,选Slices, 选择起始点和终止点, 定义做剖面切片之间 的距离,在thickness 栏,定义其最大和最 小厚度,点Computer

H H约为0.3-0.5mm, 0.3-0.5mm

θ约为 约为30-45度 度

5.二次制程可行性 二次制程可行性

----------丝印 移印 丝印/移印 丝印

丝印:丝印机、网板、 夹具、油墨、开油水

移印:移印机、胶头、钢 板、刮刀、夹具、油墨

5.二次制程可行性 二次制程可行性

----------电镀 电镀

6.材料 材料

目前常用的塑胶材料

ABS

PA-727(chimei,电镀级) ,PA-757, PA-765A

产品设计开发、评审程序之流程图

3.新做的《操作指示》(OI)16.最后合格的全部新零件的《CER》

4.新做的《MSA计划》17.正式发布的机械图、电路图、软件等

5.新做的包装用《OI》18.正式发布的《BOM》

6.新做的《SPC应用计划》,等同于《初始过程能力研究计划》

6.最后的《品质部控制工程图》,又叫《生产控制计划》

7.完成表5中的相关文件,除7、23项之外

8.如果客户在此要提交文件,则按其要求提交

注:《PSW》(可联系客户用CER代替)

9.其它,如各种记录文件,可以出售的成品机等。

12.正式发布后的《仪表、仪器、测试工装清单》录、E-MAIL、MEMO及成品机等。

13.正式发布的《设备、设施清单》

考

式表六

1.新做的《MSA》

2.新做的《初始过程能力研究报告》

3.新做的《实验结果记录》,又叫《生产确认实验》

4.新做的《包装实验报告》,又叫《包装评价》

5.新做PP之PER,含《PP生产总结报告》、《包装实验报告》、《PP评审报告》等

7.品质部新做的QCI

8.EP阶段之《PER》,含《工程生产总结报告》、《各种测试报告》、

《评审报告》、《客户批准类文件》19.正式发布的《特殊特性清单》

9.正式发布的,又含包装标准的《产品规格》20.修改的《项目计划》

10.正式发布的《工艺流程图》21.正式发布的《品质保证计划》

11. EP阶段的《品质控制工程图》又叫《试生产控制计划》22.其它,如会议通知、会议记

3.新做的《设备、设施清单》8.《CER》,等同《工程规范》

4.新做的《工装夹具清单》9.再修改的表三中1、、3、5、6、7、8、9、

产品设计CHECK LIST1

第3頁

1

14 15 十一) 十一 1 2 3 4 5 6 7 8 9 10 11 12 13 十二) 十二 1 2 十三) 十三 1 2 3 4 5 6 7 8 9 10 11 十四) 十四 1 2 3 4 5 6 7 8 9 十五) 十五 1 2 3 4 5 6 *. 熱融結構熱融柱宜 1mm, 且左右側不可靠近 CASE *. 電池蓋是否有印刷""使用者注意事項""以防 DATA LOSE ※ JACK 部份 *. 是否容易固定 *. 是否會晃動 *. JACK 與 JACK 間是否間距足夠, 方便焊接重工作業. (>4mm) *. JACK 外漏的彈片是否會與其他零件短路 *. JACK 與 JACK 是否過近, 使CABLE 干涉 *. 插入/拔出力量是否合乎 SPEC. *. JACK 是否內縮防護 ESD *. JACK 彈片接點是否接觸良好 *. JACK 是否有結構設計支撐, 不可只靠焊點支撐. *. 手焊件尺寸錫厚應設為 0.2mm *. 組裝外殼時,是否會 JACK 干涉,而造成組裝不易 *. DC/ EAR/ LINK JACK 拔插壽命 5000 次後, 功能仍需正常, 且不可有脫落現象. *. JACK 在插入 PLUG 後, 不可有自行脫開或插不到底. ※ VR / SWITCH 部份 *. RESET SWITCH 之動作壽命 500 次後, 功能仍需正常. *. VR 轉動壽命 4000 次後, 功能仍需正常. ※ IR MODULE *. IR 零件是否有設計遮罩防雜訊 *. 接收及發射零件有效角度區是否有干涉影響光程. *. IR 零件焊角是否過長, 造成干涉. *. 對於不同波長的發射及接收晶體, 前方是否有恰當的濾鏡, 可以過濾不必要的雜光. *. 發射與接收晶體前, 在可視角內, 濾鏡肉厚是否均一, 以免不當的 光線折射. *. 濾鏡的進澆點是否恰當, 不恰當的料點易造成成品破裂. *. 濾鏡旁的支撐, 是否足夠分散使用者強壓濾鏡時所產生的力量. *. 發射與接收晶體是否有穩固的底座, 使晶體落下時不至晃動, 影響 接收及發射角度. *. 晶體插入PCB時, 極性是否正確, 是否容易辨視. *. IR 固定 FTRE 是否定位容易, 是否易於焊接於 PCB 上. *. 遮罩本身是否留有適當的間隙, 以防止遮罩刮傷PCB 防焊層, 造成短路. ※ SPEAKER MODULE *. SPKR 後方 PCB 是否有足夠的空間,讓聲音洩出( 如破孔等) *. SPKR 前方不織布是否是屬薄且稀疏質讓聲音不致被結構悶住 *. PCB 是否閃開 SPEAKER 線圈與固定框之封膠 *. SPKR 是否有採用適當的泡棉作為緩充 SPKR 及 PCB 間的間隙 *. SPEAKER 前方共振膜空間是否閃開, 防止共振時干涉. *. 焊色線的焊點是否干涉 PCB *. SPEAKER 色線的是否干涉外殼 *. 發音時是否會共振 *. 喇叭口需加防塵布, 不可有異物掉入的危險. ※ EXPANSION ROM CARD *. 導槽是否過大,造成推卡時易將連接器 PIN 弄變形 *. 外形是否易拉拔 *. 拔插若有角度,是否仍可插入及拔出 *. 有無 E.S.D. 考慮 *. OVERLAY 有無印絕緣漆防 E.S.D. *. OVERLAY 有用熱壓膠並留邊 0.5 GAP ?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Yes

RD PR RD PR RD PR PR RD

No

Problem solving date

c.是否有关键可见面规定? Does it specify the critical surface? d.是否有缩水风险?any risk of sink marks? e.外观缺陷的接受程度? Specified the acceptable level of cosmetic? f.变形风险评估及预防 estimate the warpage risk and do predeformation or change part design

Yes

RD RD RD

2.制品的成型方式 Molding Method

a.确认是注塑模,压铸模或其它? Injection mold,die-casting mold or other? b.是否特殊模塑,IMD,气辅, 二次注塑,双色成型? Special process e.g. IMD,air-assistant,over-mold,double injection? PR PR

Yes

No

Problem solving date

6.壁厚检查Thickness Check

a.制品的壁厚是否均匀,壁厚过渡是否合理? Is Wall-thickness uniform? Is thickness transition resonable? b.制品的筋和柱的胶厚设计是否合理? Are the thickness of ribs and bosses resonable? RD RD

5.出模角检查Draft Check

a.检查是否有出模角,出模角是否足够 Has part enough draft angle? b.检查蚀纹面的脱模角是否足够 Is draft angel enough for mold release if texture? c.检查拔模方向是否合理 Is draft direction reasonable? RD RD RD

Yes

RD PR RD RD PR RD RD

No

Problem solving date

f.分模线跳级及段差是否接受?Can stepped parting line and mismatch be accepted? g.制品的倒扣是否能出模? Can undercuts be moldable?

RD填好负责部分 退回PR PR交GM批准

Yes

No

Problem solving date

PR: RD:

PR: RD:

Approved by GM(总经理批准):

注:表格流转:PR填好负责部分

g.薄尖钢料的防治,较深槽的处理(强度及冷却问题) avoid the thin or sharp steel in mold , change the part design。 Tall steel 's strength and cooling

h.制品表面是否需要电镀? Need to electroplate?

8.装配检查Assembly Check

a.制品与其它零件有无配合,配合有无干涉? Need to assemble with other parts? Has assembly interference with each other? b.是否可以得到配合样板或装配图? Can we get the assembling samples or assembly data? c.制品用在何处,有何功能要求,制品的物理强度是否足够? What about performance requirements,functions and structural strength? d.是否需要焊接,粘接Need ultrosonic welding or adhesive? Checked by(审核者) RD PR RD RD Comfirmed by(确认)

Yes

No

Problem solving date

3.尺寸及公差检查Dimesion and Tolerance Check

a.关键尺寸是否标注?Critical dimension specified? b.公差是否合理,能否做到? Tolerance is reasonable?Can we make it? c.未注公差有无指定,参考标准是什么 Free tolerance refer to which standard? d.是否要求有检测夹具inspection jig required? RD PR RD RD

d.制品有无雕刻要求如产品号,版本,日期章,模穴号,材料标识等, 位置及大小是否指定? Engraving informatiom e.g. part No,rev No,cav ID,recycling code and date code specified? e.雕刻内容凹陷入产品内是否意味着雕刻内容突出于钢料上?(电脑锣要求特别注意此项)Engraving recessed in the plastic=protruding on steel? (special note for CAM required)

Yes

No

Problem solving date

4.基本信息检查 Basic Information Check

a.制品所用的胶料,颜色已指定 Plastic material grade and color are clarified. b.成型收缩率Shrinkage rate specified c.浇口位置和型式指定了吗? Gate location and type specified?

产品设计检查 Part Design Checklist

Customer(客户) Part Name(产品名) Part No(零件编号)

check by

Date(日期) No What to do Problem solving date

1. 图纸的版本 Part Version

a.有无3D 图,版本是什么? Have we got 3D part drawing and what's the version? b.有无2D 图,版本是什么? Have we got 2D drawing and what's the version? c.3D 图和2D 图是否符合? Are 2D drawing and 3D part conform? d

Yes

No

Problem solving date

7.外观检查Appearance Check

a.制品的表面要求,抛光或蚀纹?位置是否指定? What surface finish required,polish or texture? Area specified?

b.是否规定晒纹必须由模德或尼红制作(考虑到报价)?specified texture must be made by MoldTech or Nihon? (considered in quotation)