基于内燃机气门机构及SolidWorks运动仿真

基于SolidWorks内燃机运动仿真设计

河南理工大学万方科技学院本科生毕业论文(设计)基于solidwork 活塞发动机运动仿真设计2015年4月7日院系名称 河南理工万方科技学院防空兵校区姓 名 陈静 学 号 112608060168 专 业 电子信息工程 指导教师 薛雷摘要内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

通常所说的内燃机是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其气缸内燃烧,释放出的热能使气缸内产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机的工作循环由进气、压缩、燃烧和膨胀、排气等过程组成。

这些过程中只有膨胀过程是对外作功的过程,其他过程都是为更好地实现作功过程而需要的过程。

四冲程是指在进气、压缩、膨胀和排气四个行程内完成一个工作循环,此间曲轴旋转两圈。

进气行程时,此时进气门开启,排气门关闭;压缩行程时,气缸内气体受到压缩,压力增高,温度上升;膨胀行程是在压缩上止点前喷油或点火,使混合气燃烧,产生高温、高压,推动活塞下行并作功;排气行程时,活塞推挤气缸内废气经排气门排出。

此后再由进气行程开始,进行下一个工作循环.关键词:构建模型零件装配运动仿真目录第一章设计要求 (1)1.1 设计任务 (1)1.2 设计思路 (1)第二章内燃机各零件建模 (1)2.1 内燃机的工作原理 (1)2.2 内燃机运动循环图 (1)2.3 内燃机各个零件的建模 (2)2.3.1活塞的建模 (2)2.3.2 汽缸的建模 (4)2.3.3 曲轴建模 (5)2.3.4 小带轮建模 (7)2.3.5 大带轮建模 (8)2.3.6 凸轮轴建模 (8)2.3.7 凸轮建模 (9)2.3.8 摆臂建模 (10)2.3.9 弹簧座建模 (11)2.3.10 气门头部建模 (11)2.3.11 气缸盖建模 (11)2.3.12 活塞销建模 (15)2.3.13 连杆建模 (15)第三章内燃机各零件的装配 (15)第四章内燃机的运动仿真 (17)第五章内燃机的有限元分析 (18)第六章心得体会 (20)参考文献 (20)第一章设计要求1.1 设计任务完成四冲程内燃机配气机构各个零件建模及动画仿真。

基于UG的内燃机活塞机构虚拟装配和运动仿真 (1).

L001L002L003L004图1内燃机原理图基于UG 的内燃机活塞机构虚拟装配和运动仿真熊娟1,覃欣2(1.四川电力职业技术学院,四川成都610071,2.中国测试技术研究院,四川成都610021摘要:为改变二维设计的不足和适应现代化的需要,借助UG 强大的建模和装配技术,分析了内燃机活塞机构中各构件的三维建模过程及构件之间的虚拟装配过程;通过UG 的仿真技术,对内燃机活塞机构设计过程中的连杆创建、运动创建、驱动定义等环节进行了分析。

实践证明,利用UG 进行虚拟装配和运动仿真,可以缩短产品的研发周期,提高生产效率。

关键词:内燃机;活塞机构;UG 软件;虚拟装配;三维建模;运动仿真中图分类号:U261.2;TP391.9文献标识码:A文章编号:1674-5124(200906-0038-04Virtual assembly and movement emulation for piston mechanism of internalcombustion engines based on UGXIONG Juan 1,QIN Xin 2(1.Sichuan Technical College of Electric Engineering ,Chengdu610071,China ;2.National Institute of Measurement and Testing Technology ,Chengdu 610021,ChinaAbstract:In order to conquer the shortage of two-dimensional design and adapt to the needs of modernization ,combining with the strong function of modeling and assembly technology of modern CAD software UG ,the authors analyzed the detailed modeling process of piston mechanism in internal combustion engine and introduced the virtual assembly process of all components.Based on the simulation function of UG ,it was analyzed for the movements of all components in piston mechanism.Finally ,the CAD software UG shows its strong advantage of mechanical design with flexibility and low cost.Key words:Internal combustion engine ;Piston mechanism ;UG software ;Virtual assembly ;Modeling ;Movement emulation收稿日期:2009-05-01;收到修改稿日期:2009-07-22作者简介:熊娟(1964-,女,四川广安市人,副教授,主要研究方向为现代制造技术。

内燃机连杆机构的建模与运动仿真

动 方 式 的 最 关键 组 成 部 分 之 一 ,也 是 构 成 往 复 运

动 活 塞 式 内燃 机 的基 础 机 构 组 成 。柴 油 机 曲柄 连

杆 机 构 由活 塞 组 、连 杆 组 和 曲轴 飞 轮 组 等 三 大 部 件 组 成 。其 中活 塞 组 包 括 活 塞 、 气 环 、 油环 、活 塞 销 、 销 挡 圈 等 零 件 ,沿 气 缸 做 往 复 直 线 运 动 ;

第3 卷 3 第7 期 2 1—7 下 ) [ 3 1 0 1 ( 13

l

1 曲柄连杆 机构数学模型 的建立

曲柄 连 杆 机 构 向 量 模 型 如 图 3所 示 。其 中 滑 块 的位移 , . ;曲柄 长 度 r、转 角 0 2 ;连 杆长 度 ,、 . 转角 0 ;将 曲柄 连 杆机 构 的 闭环 矢 量在 坐 标 轴 上

连 杆 组 由连 杆 及 附 件 组 成 ,做 平 面 运 动 ; 曲轴 飞 等 ,绕 曲轴 轴 线做 旋 转 运动 , 具体 组 成如 图 1 示 。由于该机 构 是在 高温 高压 下 所 作 变 速运 动 ,其 工 作过 程 中的 受力 情 况 非常 复 杂 ,

数 学 模 型 ,应 用 Smuik模 块 建 立 仿 真 模 型 ; 同 i l n 时 以 PoE r/NGI E NE R为 研 究 工 具 ,创 建 实 体 零 件 及 其 装 配模 型 ,如 图 2所 示 为单 缸 内燃机 的 PoE r /

结构 图。同时推导 出活塞对气缸 的侧 向力、活塞 的惯 性 力 、连 杆 对 活 塞 的 作 用 力 以及 内燃 机 的 转

I2i O +rs O =0 n 2 3 i 3 rs n () 1

基于SolidWorks的连杆机构的运动分析与仿真

第1期(总第146期)2008年2月机械工程与自动化MECHANICAL ENGINEERING & AUTOMATION No 11Feb 1文章编号:167226413(2008)0120077202基于SolidWorks 的连杆机构的运动分析与仿真卫江红(德州学院机电工程系,山东 德州 253015)摘要:研究了在SolidWorks 平台上进行连杆机构运动分析与仿真的方法。

以型转化及广义型转化理论为运动分析的理论基础,采用VC ++610编程语言,利用SolidWorks 提供的API 接口,实现了三维实体构件的建模、机构的分解和分析仿真的自动化。

关键词:运动分析;仿真;SolidWorks ;连杆机构中图分类号:TH 13315∶TP 39119 文献标识码:A收稿日期:2007205209;修回日期:2007209217作者简介:卫江红(19802),女,山西运城人,助教,硕士。

0 引言目前,国外机构运动分析方面的软件在人机交互、图形图像处理和可视化方面做的比较好,但在运动分析时一般采用非线性方程组迭代求解,速度慢,特别是对于比较复杂的机构就更慢,有时甚至不能收敛;国内这方面的软件在运动分析及受力分析方法方面已达到世界先进水平,但大多是用二维符号表示传动类型和机构结构类型[1],一般也仅着眼于数值计算,缺乏与三维CAD 技术的紧密结合,不适合一般工程技术人员使用。

因此,以强大的三维实体造型软件为支撑软件,结合国内先进的分析方法,开发连杆机构参数化实体运动分析和仿真系统是十分有意义的。

1 连杆机构运动分析与仿真系统的实现图1为连杆机构运动分析和仿真系统功能模型。

系统具备对由转动副、移动副等连接而成的连杆机构进行三维参数化实体建模、运动学分析以及动态仿真的功能。

111 参数化构件库的建立及实体装配为了实现构件的快速建模和避免重复性工作,建立一些常用构件的三维参数化模板库,用户可以在特征模板中查询和调用各种构件模型,见图2。

基于Workbench仿真的内燃机曲柄连杆机构动力学分析

基于Workbench的仿真内燃机曲柄连杆机构动力学分析(机械与动力工程学院南京 211816)摘要:本文以S195 内燃机为例,对单缸内燃机的曲柄连杆机构简化模型进行了有限元分析。

根据力学分析结果和强度要求设计内燃机曲柄连杆机构结构,并应用UG软件建立该机构三维数字化虚拟装配模型,结合有限元理论及其分析软件ANSYS Workbench,模拟分析了曲柄连杆机构装配体动力学分析,结果表明,数字化模型结合装配体有限元分析,可解决曲柄连杆机构结构强度评价问题,有助于缩短汽油机开发周期和减少成本。

关键词:曲柄连杆,有限元分析,Workbench,动力学仿真。

Dynamic analysis of the crank connecting rod mechanismbased on Workbench simulation(Nanjing Technology of University, mechanical and power engineering,Yin Zhenhua, Nanjing, 211816)AbstractBased on the S195 diesel engine as an example, the crank connecting rod mechanism of single cylinder diesel engine was analyzed in finite element analysis. According to the mechanical analysis results and strength requirements, the structure of the engine crank connecting rod mechanism is designed, and the 3D digital virtual assembly model of the mechanism is established. Combined with the finite element theory and the analysis software ANSYS Workbench. The results show that the numerical model combined with the finite element analysis can solve the problem of structural strength evaluation of the crank link mechanism, which helps to shorten the development cycle and reduce the cost.Key words: crank connecting rod, finite element analysis, Workbench, dynamic simulation.0.引言随着发动机强化指标的不断提高,曲柄连杆机构的工作条件更加复杂[1-2]。

基于SolidWorks的发动机气门机构参数化设计

序生成模型 ,称为编程法建模 ;②利用零件模板 ,通 过修 改模 板参 数 生成新 零 件 ,称 为 尺寸驱 动法 建模 。

基 于 Sl Wo s od r i k 的发 动机 气 门机 构 参 数 化设 计 米

张 腾 ,崔 志琴 ,王 晓华 ,徐 兆华

太原 005 ) 3 0 1 ( 中北大 学 机 电工程学院 ,山西

摘要 :介绍 了利 用 Vsa C” 60对 Sl Wok20 i l u . oi rs0 8进行 二次开发 ,生成 D L插件 的关键技术 与方 法。在 对 d L Sl Wok P 函数进行 分析的基础上 ,以发动机 气门结构 的设计 为例 ,阐述 了发 动机零部 件 的二次开 发流 o d rsA I i

3 1 编 程 法 .

编 程法是 一 种 自下 而 上 的建 模 方法 ,在零 件 的设

计过 程 中 ,根 据零 件之 间 的工程 关 系和几 何关 系 ,利

用 Sl Wok P 提 供 的草 图绘制 工 具 函数 绘N - 维 oi rs I d A

草 图 ,调用特 征生 成命 令生 成三 维 实体 ,完成 零件 建

本 文采用 动 态链 接库 方式进 行 二次 开发 ,程序 将

以插 件 的 形 式 嵌 入 Sl Wok oi rs的菜 单 中 ,用 Sl — d oi d Wok 可 以 直 接 调 用 。该 方 法 能 够 调 用 Sl Wok rs o d rs i AI P 的数量 多 ,效 率高 ,操 作 方便 。

SolidWorks在内燃机专业设计类教学改革中的应用实践

SolidWorks在内燃机专业设计类教学改革中的应用实践作者:吴凤英苗家轩来源:《中国电力教育》2013年第19期摘要:传统的内燃机专业课程设计中,主要的教学方式是数学计算及抽象的二维手工绘图模式。

结合多年的教学实践,在本专业课程设计中采用新教学方式,利用SolidWorks创建内燃机曲柄连杆机构的三维实体模型、动态模拟装配和模拟运动过程,增强了学生的感性认识,提高了学生的学习兴趣和积极性。

关键词:SolidWorks;专业课程设计;三维模型;教学改革作者简介:吴凤英(1979-),女,内蒙古呼和浩特人,河南科技大学车辆与动力工程学院,讲师;苗家轩(1971-),男,河南西平人,河南科技大学车辆与动力工程学院,工程师。

(河南洛阳 471003)基金项目:本文系河南科技大学教育教学改革项目(项目编号:2012Y-004)的研究成果。

中图分类号:G642.0 文献标识码:A 文章编号:1007-0079(2013)19-0072-02内燃机专业课程设计是“内燃机原理”、“内燃机构造”、“内燃机设计”等主要专业课程课堂知识的扩展和综合应用,将结构、原理和设计的内容有机地结合在一起,具有较强的专业性和拓展性。

其目的是通过专业课程设计培养学生树立正确的设计思想、设计构思和创新思维,使学生掌握内燃机整机设计的基本方法。

随着计算机技术的发展和新的设计思想及理念的出现,一些先进的设计方法(如CAD、有限元法、优化设计等)得到了长足发展,这些方法也逐渐被学术界和工程界所重视和应用,对工程设计领域产生非常重大和深远的影响。

高等教育必须适应现代社会的需求。

在本专业的教学过程中虽然也开设了相关先进的如“内燃机CAD”、“有限元分析”、“优化设计”等课程,但在传统的内燃机专业课程设计中主要教学方式仍然是数学计算及相对抽象的手工二维绘图模式,使学生长期停留于手工设计阶段,学生往往套公式、机械模仿,为得到合理的数据不得不耗费大量的时间进行多次重复计算,设计效率低,设计的效果也仅能达到基本技能的训练。

基于ProE的内燃机曲柄连杆机构虚拟装配与运动仿真

基于ProE的内燃机曲柄连杆机构虚拟装配与运动仿真基于Pro/E的内燃机曲柄连杆机构虚拟装配与运动仿真发表时间: 2010-3-6 作者: 汤兆平*孙剑萍来源: 万方数据关键字: 虚拟装配运动仿真内燃机Pro/E燃机作为常用动力,在机械行业中占有重要地位。

但其由大量零件组成,零件之间的装配关系也比较复杂,设计与方案确定需要经过反复的样机实验与修改,致使设计周期长,研制费用高。

现在通过应用虚拟装配与运动仿真技术,大大提高了其设计开发效率。

1 引言虚拟装配与运动仿真是根据产品的形状特征、精度特性,利用计算机图形学和仿真技术,在计算机上模仿产品的实际装配过程、仿真模拟机器的运动过程,以可视化手段研究和解决产品的可装配性及运动问题。

在内燃机的开发设计阶段应用这种方法可以大大缩短产品的开发周期,减少样机实验次数,迅速地对市场做出反应,降低产品的成本,提高企业的竞争力。

2 结构与配合零件结构与配合是虚拟装配的基础。

内燃机曲柄连杆机构主要包括气缸体、曲轴箱、活塞、活塞销、连杆、曲轴等零件。

活塞位于气缸中,它与气缸之间采用微量间隙配合(柴油机为(0.0013-0.0027)D。

汽油机为0.0005D,m气缸直径),以保证活塞在气缸中的往复运动;3-4道活塞环开口相错地装于活塞环槽内(铸铁活塞的活塞环开口间隙为0.003D;铝质活塞的活塞环开口间隙为0.0025D),环与槽为间隙配合(侧隙为(2.5-3.0)%b,b——活塞环的轴向厚度,背隙约(0.15-0.25)mm),常态下活塞环直径略大于缸径,以保证装配后其外圆紧贴缸壁,工作过程中环在随活塞往复运动的同时,也能在环槽内作微量的转动;活塞销连接活塞与连杆小头,销与连杆小头间隙配合(间隙约(0.025-0.048)mm),销与活塞销座孔大多采用全浮式连接,即冷态下为过渡配合,而热态下为微量间隙配合,使活塞销在发动机运转中,不仅可以在连杆小头衬套孔内,还可以在销座孔内缓慢转动;剖分式连杆的大头与连杆盖通过螺栓连接在曲柄销上。

毕业设计(论文)基于proe的四缸内燃机凸轮配气机构的结构设计及运动仿真分析

湖北文理学院毕业设计(论文)正文题目基于PRO/E的四缸内燃机凸轮配气机构的结构设计及运动仿真分析专业机械设计制造及其自动化班级机制0812班姓名学号指导教师职称2012年5 月23日基于PRO/E的四缸内燃机凸轮配气机构的结构设计及运动仿真分析摘要:配气机构作为内燃机的重要组成部分,其设计合理与否直接关系到内燃机的动力性能、经济性能、排放性能及工作的可靠性、耐久性。

随着内燃机高功率、高速化,人们对其性能指标的要求越来越高,要求其在高速运行的条件下仍然能够平稳、可靠地工作,因而对其配气机构提出了更高的要求。

配气凸轮型线是配气机构的核心部分,配气凸轮型线设计是配气机构优化设计的重要途径之一。

模拟计算和实验研究是内燃机配气机构研究两种重要手段。

运用多体力学的方法对配气机构进行了动态仿真分析,采用数字多体程序的方法,建立了配气系统的理论模型,进行配气机构的运动学、动力学分析,除了得到气门的升程、速度、加速度外,还考虑了摇臂与气门之间的碰撞,以及摇臂支座的柔性。

因此得到气门与摇臂之间的碰撞力,摇臂支座的柔性衬套的受力,气门弹簧力,凸轮轴支座反力,气门座反力及凸轮与摇臂之间的压力角等。

为凸轮型线、摇臂形状和整个配气机构的设计改进提供了重要依据。

利用pro/e强大的分析仿真功能, 对凸轮式配气机构的运动特性以及弹簧刚度对系统运动的影响进行了仿真分析, 得出弹簧刚度与气门振动的关系图, 为改善系统动力学性能和关键零部件设计提供了依据。

利用计算机软件仿真, 有利于降低研发成本并缩短产品的开发周期。

关键词:内燃机;配气机构;凸轮型线;优化设计;汽车;发动机;配气系统;顶置凸轮;动态仿真Based on the PRO / E four cylinder internal combustionengine cam mechanism design and motion simulationanalysisAbstract:The valve train is one of the most important mechanisms in a internal combustion engine, whether the performances are good or bad, that affecting the power performance, economic performance, emissions performance of the engine, as well as affecting the reliability and wear performances of the whole engine. Along with the requests of the engine’s high power, super-speed, people demand a higher index. That is, when the engine runs under a high speed, it can still work steadily and dependably, which demand that the valve train system should have a high performance. Cam profile is the hard core of the valve train, which design is one of the important ways to carry out valve train optimal design. Simulation calculation and experimentation research are two important ways to carry out research and development on valve train of internal-combustion engine.Valve-train has been dynamically simulated by the multi-body method.A theory model has been built for the valve train by using the digital multi-body program.Not only the lift height,speed and acceleration of valve but also the collision between valve and rocker and the flexibility of rocker support are taken into account.Therefore, the collision force between valve and rocker ,loading on the flexible bearing of rocker support, valve spring force, can support counter - force, valve ring counter - force and direction angle of acting force between cam and rocker have been carried out. The important basis on design improvement for cam profile, rocker form and valve form and valve train have been provided.This paper analyzed the dynamic characteristics of a cam-type valve t rain and the influence o f the spring stiffness on the systematic mot ion by using Pr o / E .The relationship between stiffness of spring and vibration of valve was got ten. The work ha s provided a basis for improving the system's dynamic char act eristics and designing the key components. T hereby , computer simulation can cut down the pro duct cost and shorten the development cycle.Key words:Internal combustion engine; Valve train; Cam profile; Optimal design;Automobile Engine Valve -train system Overhead camshaft Dynamic simulation目录1绪论 (5)1.1本课题研究的目的和意义 (5)1.2配气机构优化设计的目的及意义 (6)2基于PRO/E的配气机构的结构设计 (7)2.1配气机构总体骨架设计 (7)2.2凸轮轴设计 (9)2.3凸轮的设计 (9)2.4挺杆的设计 (9)2.5推杆的设计 (9)2.6气门杆的设计 (10)2.7弹簧的设计 (10)2.8使用PRO/E创建配气机构的相关元件 (11)3配气机构的装配 (15)3.1首先装配凸轮轴并准确定位 (15)3.2装配平底从动件 (16)3.3装配弹簧 (17)3.4装配汽门挺杆 (18)4四缸内燃机凸轮配汽机构动态仿真分析 (20)4.1内燃机凸轮配汽机构运动仿真准备工作 (20)4.2内燃机凸轮配汽机构运动仿真分析 (21)5本文总结 (27)参考文献 (29)致谢 (30)1绪论1.1 本课题研究的目的和意义现代内燃机不断向高速高强度方向发展. 作为内燃机三大机构之一的配气机构, 如果设计不当, 势必产生很大的冲击、振动、噪音, 严重时, 气门会产生反跳与飞脱, 这将严重影响到内燃机的动力性与经济性. 同时, 由于速度的提高, 凸轮机构的润滑与磨损也成为一个不可忽视的问题. 现代大功率柴油机普遍采用下置凸轮轴式配气机构,配气机构的好坏又对柴油机的性能指标、可靠性及寿命有着很大的影响,其设计是否优良直接影响柴油机的性能指标。

SolidworksMotion机构运动仿真与分析

Solidworks机构运动仿真与分析SolidworksMotion有限元分析广泛应用于机械、汽车、家电、电子产品、家具、建筑、医学骨科等产品设计及研发。

其作用是:确保产品设计的安全合理性,同时采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本; 在产品制造或工程施工前预先发现潜在的问题; 模拟各种试验方案,减少试验时间和经费; 是产品设计研发的核心技术,SolidworksMotion机构运动仿真与分析机械也被应用于机械设计中。

看板网拥有超过数十年的Solidworks有限元分析项目经验和培训经验。

我们知道,机械制造工业水平的高低直接代表了了该国家或地区的经济、科技、国防等方面水平的高低。

传统的机械设计主要以静态分析、近似计算、经验设计、手工劳动伟特种的设计方法,存在着设计周期长、人为影响因数多、稳定性和可靠性差等一系列问题。

计算机辅助设计在现代机械设计中应用,不仅可以借助一些仿真软件,可以在设计过程中即可分析出机构、设备的薄弱点、干涉区域等等一些传统设计方法无法实现的功能。

还可以有效的缩短设计周期。

Solidworks Motion是一个虚拟原型机仿真工具,对浮渣机械系统能实现全面的动力学和运动学仿真,并可得到系统中零件的作用力、反作用力、速度、加速度以及位移等运动参数。

并且输出结果能以动画、图形以及表格等多种形式表示。

此外,在复杂运动情况下,还能在其他有限元分析软件中输入零部件的复杂载情况,从而能对其结构和强度进行准确的分析。

Solidworks Motion支持同轴心配合、铰链配合、点对点重合配合、锁定配合、面对面的重合配合、万向节配合、螺旋配合、点在轴线上的重合配合、平行配合、垂直配合的配合约束等多种配合。

Solidworks Motion可分别按速度、位移和加速度配合时间、循环角度和角速度可以定义相对简单的运动,另外,该软件也完全支持比如立方样条曲线、线『生曲线、Akima样条曲线,这样就可以定义较复杂的运动。

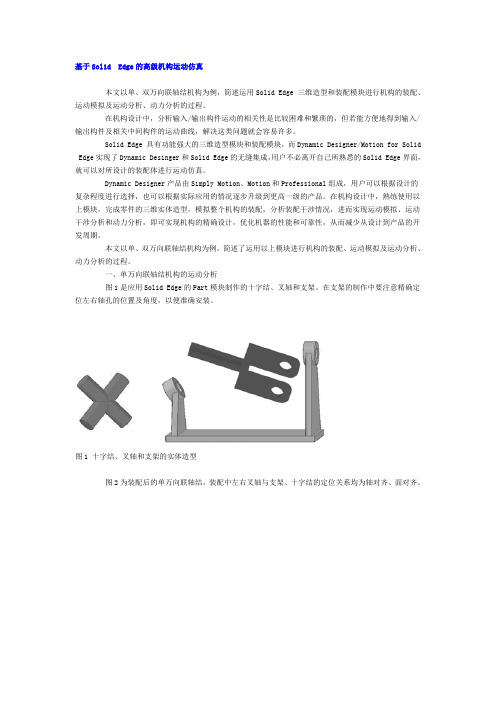

基于SolidEdge的高级机构运动仿真

基于Solid Edge的高级机构运动仿真本文以单、双万向联轴结机构为例,简述运用Solid Edge 三维造型和装配模块进行机构的装配、运动模拟及运动分析、动力分析的过程。

在机构设计中,分析输入/输出构件运动的相关性是比较困难和繁琐的,但若能方便地得到输入/输出构件及相关中间构件的运动曲线,解决这类问题就会容易许多。

Solid Edge 具有功能强大的三维造型模块和装配模块,而Dynamic Designer/Motion for Solid Edge实现了Dynamic Desinger和Solid Edge的无缝集成,用户不必离开自己所熟悉的Solid Edge界面,就可以对所设计的装配体进行运动仿真。

Dynamic Designer产品由Simply Motion、Motion和Professional组成,用户可以根据设计的复杂程度进行选择,也可以根据实际应用的情况逐步升级到更高一级的产品。

在机构设计中,熟练使用以上模块,完成零件的三维实体造型,模拟整个机构的装配,分析装配干涉情况,进而实现运动模拟、运动干涉分析和动力分析,即可实现机构的精确设计,优化机器的性能和可靠性,从而减少从设计到产品的开发周期。

本文以单、双万向联轴结机构为例,简述了运用以上模块进行机构的装配、运动模拟及运动分析、动力分析的过程。

一、单万向联轴结机构的运动分析图1是应用Solid Edge的Part模块制作的十字结、叉轴和支架。

在支架的制作中要注意精确定位左右轴孔的位置及角度,以便准确安装。

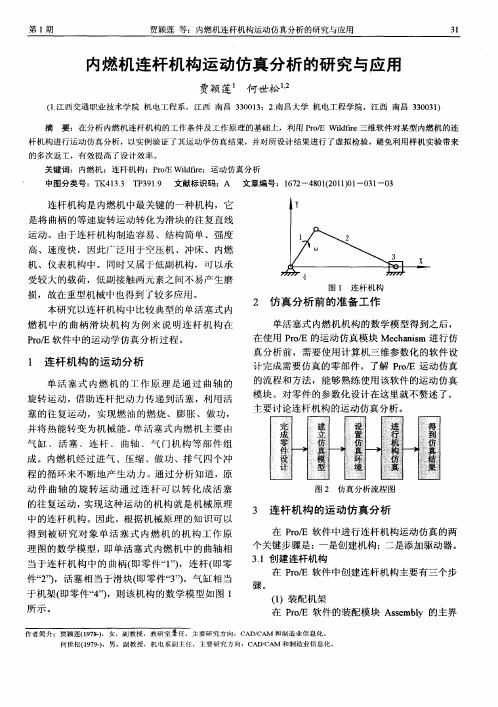

图1 十字结、叉轴和支架的实体造型图2为装配后的单万向联轴结,装配中左右叉轴与支架、十字结的定位关系均为轴对齐、面对齐。

图2 装配后的单万向联轴结如果让右侧叉轴作为输入轴并以60r/min匀速旋转,左侧叉轴作为输出轴,由于其输出转速是变速的,在Solid Edge集成的Simply Motion模块中无法对该输出轴进行速度和加速度分析。

内燃机连杆机构运动仿真分析的研究与应用

连 杆机 构是 内燃 机 中最 关键 的一种 机 构 ,它

是将 曲柄 的等速 旋转 运 动转化 为滑块 的往 复直 线 运 动 。 由于 连杆 机构 制造 容 易 、结构简 单 、强度 高 、速 度快 ,因此广 泛用 于 空压机 、冲 床 、 内燃 机 、仪表 机 构 中。 同时又 属于 低副 机构 ,可 以承

“

受 较大 的载 荷 ,低 副 接触 两元 素之 间不 易产 生 磨

损 ,故在 重 型机械 中也得 到 了较 多应用 。

图 l 连 杆 机 构

本研 究 以连杆 机 构 中 比较 典型 的单 活塞 式 内

燃 机 中 的 曲柄 滑 块 机 构 为 例 来 说 明连 杆 机 构 在

2 仿 真 分 析 前 的 准 备 工作

图 2 仿 真 分 析流 程 图

3 连杆 机 构 的运 动 仿 真 分 析

在 P E 软件 中进 行连 杆机 构运 动仿真 的两 m/ 个 关键 步骤 是 :一是创 建机 构 ;二是添 加驱 动器 。 31创 建 连杆机 构 . 在 PoE 软 件 中创 建连 杆机 构主要 有三 个步 r/

骤。

理 图的数 学模 型 , 即单 活 塞式 内燃 机 中的 曲轴 相 当于 连杆 机 构 中的 曲柄 ( 即零件 “ ” ,连 杆 (p l) U 零 件“ ” ,活 塞 相 当于 滑块 (P 件“ ” ,气 缸 相 当 2) U零 3) 于 机架 ( 即零 件“ ” ,则该 机构 的数 学模 型 如 图 l 4)

并将 热 能转 变 为机械 能 。 活塞 式 内燃 机 主要 由 单 气 缸 、活 塞 、连 杆 、 曲轴 、气 门机 构 等 部 件 组 成 。内燃 机 经 过进 气 、压 缩 、做功 、排 气 四个 冲 程 的循环 来 不 断地产 生动 力 。通 过 分析 知 道 ,原

内燃机配气机构的动力学虚拟仿真研究

摘要 : 采用虚拟样机技术对配气机构进行动力学仿真研究 ,并用 Visual Basic 语言编程 , 计算 2 种凸轮型线的特征参数及凸轮轮廓面 。分析了在不同凸轮转速下 2 种凸轮型线的气门 运动情况 ,利用信噪比讨论配气机构的动态特性 。仿真计算结果表明 :基于虚拟样机技术建立 的仿真模型对配气机构的运动规律有良好的预测效果 ;通过比较发现 , FB2 Ⅱ型凸轮在低速时 动态性能较好 ,而高次方凸轮型线在较高速度时动态性能较好 。 关键词 :内燃机 ;配气机构 ;虚拟样机 ;凸轮型线 ;信噪比

最大值/ ( N·mm - 2) / (107·mm·Hz·s - 2) / (107·mm·Hz·s - 2) 信噪比

复摆 型线

1 000 1 200 1 400

806. 96 1 170. 30 1 600. 20

- 242. 58 - 350. 55 - 497. 43

0. 12 0. 14 0. 17

本文采用由美国 MSC 公司开发的虚拟样机仿 真软件 ADAMS 对配气机构进行动力学分析[1] 。在 专家模块 ADAMS/ Engine 中建立了配气机构动力 学模型 ,通过对其进行动力学分析 ,研究了在不同凸 轮型线 下 , 改变凸 轮转 速对 配气 机构 动态 性能 的 影响 。

1 信噪比计算

ωe

=

1 2π

C

ωi 2π

(3)

共振谐次 i

=

1 ω

C + C′

M

(4)

式中 , C 为配气机构的当量刚度; C′为气门弹簧的刚 度; M 为配气机构的当量质量;ω为凸轮旋转角速度。

ω=

vcam ×2π 60

(5)

共振频率 f

=

基于SolidWorks的连杆机构的运动分析与仿真

最后以SolidWorks为支撑软件,利用SolidWorks提供的API接口,在VC++6.0开 发环境下,编制大量程序,实现了整个软件系统。并给出了运用此系统对几种常用连杆 机构进行分析和仿真的算例。

卫江红:基于SolidWorks的连杆机构的运动分析与仿真

所以说以强大的三维实体造型软件为支撑软件结合国内先进的分析方法,开发具有 自主知识产权的连杆机构参数化实体运动分析和仿真系统的软件是十分有意义的。本文 采用的软件平台是SolidWorks,分析理论采用的是型转化理论12】和广义型转化理论【31。

关键词:型转化理论;参数化模型;运动分析;实体仿真

卫江红:基于ematic Analysis and—Simulation of the Linkages Mechanism based on SolidWorks

Abstract

The computer simulati6n has been an important scientific research means in modem theory of mechanisms witll the development of the computer application technology.It plays an important role in feasibility demonstration,engineering design and seeking the preferred plan.The research on kinematic simulation has been developed to three—dimension solid at present.The method ofsolid kinematic simulation ofthe linkages on the SolidWorks platform is studied on the base of study on structure decomposition and kinematic analysis of the linkages.The solid kinematic simulation system of the linkages is achieved integrateing kinematic analysis system of Object—Oriented with function of feature model of SolidWorks. This system can provide exact reference data for the design of linkages and its automaticity is hj曲in modeling and analysis.

基于Solidworks Motion的内燃机活塞运动规律分析

基于Solidworks Motion的内燃机活塞运动规律分析

连萌;江斌;李冰

【期刊名称】《黄河水利职业技术学院学报》

【年(卷),期】2015(000)002

【摘要】内燃机曲轴的转动一般是均匀的。

因为活塞连杆的运动伴随着较大的加、减速度,对受力构件的强度、耐久性影响很大,易导致振动和噪声,所以有必要对其运动规律和特性进行研究。

利用Solidworks Motion对活塞连杆机构的运动情

况进行了仿真模拟,近似方程曲线对比,分析了活塞连杆机构的运动规律。

【总页数】4页(P34-37)

【作者】连萌;江斌;李冰

【作者单位】黄河水利职业技术学院,河南开封475004;黄河水利职业技术学院,河南开封 475004;黄河水利职业技术学院,河南开封 475004

【正文语种】中文

【中图分类】TK45

【相关文献】

1.基于Solidworks Motion的番茄收获机测产装置的运动学仿真分析 [J], 袁昌富;张宏文;马万里;王磊;陈明昌

2.基于 SolidWorks Motion 的六自由度平台运动仿真 [J], 张铭;贺乃宝;宋伟

3.基于SolidWorks Motion的平面四杆机构运动分析 [J], 孙健;张豪;杨青

4.基于SolidWorks Motion的活塞压缩机运动学和动力学仿真 [J], 邓晶;钟蔚;鲁川;刘蕾

5.基于solidworks motion的铅球收集器抓取机构的运动仿真分析 [J], 杨斌;王鹏程

因版权原因,仅展示原文概要,查看原文内容请购买。

基于SolidWorks的连杆机构的运动分析与仿真共3篇

基于SolidWorks的连杆机构的运动分析与仿真共3篇基于SolidWorks的连杆机构的运动分析与仿真1基于SolidWorks的连杆机构的运动分析与仿真引言机械工程是一门涵盖广泛领域的学科,而其核心是机械设计。

机械设计在现代化社会中具有举足轻重的地位,是实现生产自动化、机械化和数字化的必不可少的手段。

在机械设计中,连杆机构是一种非常重要的机械构件,因其能够将单向的直线运动转换为复杂的曲线运动。

因此,了解和掌握连杆机构的运动特点对于机械工程师和设计师具有非常大的实用价值。

本文将介绍基于SolidWorks的连杆机构的运动分析与仿真。

正文SolidWorks是目前应用最广泛的三维计算机辅助设计(CAD)软件之一,其主要功能是建立三维模型和进行工程分析。

在SolidWorks中,连杆机构是一种常用的机构,在机械设计中有着广泛的应用。

通过 SolidWorks 可以进行连杆机构的建模、运动分析和仿真等全过程,以便更好地理解该机构的运动特点,为机械设计提供便利。

连杆机构是一种具有连杆、销轴和铰链等构件相互连接而成的复杂机械结构。

通过连杆机构可以将旋转运动和直线运动相互转换,实现有效的动力传递和力量转换。

对于机械设计师而言,了解连杆机构的运动特点是非常重要的。

在SolidWorks中,连杆机构的建模首先需要考虑构件的建立。

构件的建立应符合物理规律和机械原理,并使得机构具有合适的运动特性。

比如,在连杆机构中,需要考虑杆件的长度、销轴的直径、铰链的设计等因素。

在建模过程中,需要给予合适的参数设定,从而实现模型的运动模拟。

模型建立完毕后,可进行三维建模、组装和运动仿真。

通过连杆机构的仿真,可以深入地理解机械运动规律和性能特点,为机械设计提供便利。

此外,连杆机构的运动分析也是非常重要的一步。

通过对运动分析的深入研究,可以了解动力学和运动学的相关规律,为机械设计提供依据。

具体地,运动分析包括以下几个方面:速度和加速度分析、运动轨迹分析、力学分析等。

发动机气门机构建模与仿真分析

发动机气门机构建模与仿真分析作者:翟鹏飞,尉丰婵,王健来源:《农业技术与装备》 2019年第3期发动机气门机构建模与仿真分析翟鹏飞,尉丰婵,王健(山西农业大学信息学院,山西太谷030800)摘要文章在了解发动机气门机构的性能、工作条件、结构和技术要求的基础上,利用SolidWorks绘制了气门机构的三维图形,并进行了发动机气门机构的装配。

本设计旨在通过理论分析缩短开发周期、提高生产水平、减少资源浪费,提升关于汽车相关生产的设计、制造以及应用过程的认识。

关键词气门机构;SolidWorks建模;气门;仿真分析中图分类号U464.134.3 文献标志码 Adoi:10.3969/j.issn.1673-887X.2019.03.0061 背景意义汽车产业所需配件中引擎堪称是其心脏,引擎的好坏影响着整车的性能和品质,汽车引擎有汽油机和柴油机两类。

汽油机最重要的两大机构,即曲柄连杆机构及气门机构。

气门结构由气门、气门弹簧、凸轮轴、挺杆、凸轮轴传动机构等组件组成。

气门结构在发动机结构中极为关键,是发动机的最复杂的组成成分,气门结构影响着气门的开启时刻及开启速度,根据发动机每个缸体的工作顺序,控制可燃混合气或空气进入缸内,并将缸内无用气体释放,从而进行换气。

2 气门机构的建模2.1 准备运行环境(1)运行Solidworks 2014。

进行运行环境的选取对话框,如图2.1。

(2)点击【装配体】按钮,选择【确定】,完成运行环境的准备,开始进行气阀杆组件装配工作。

2.2 气阀杆组件的建模(1)点击【浏览】,选择气门机构零件图路径下的“气阀杆”和“阻塞”零部件,点击【打开】命令,于适当位置单击,将零部件放置(图2)。

(2)点击【配合】,选择气阀杆圆柱面以及阻塞内内圆柱面,如图3,点击【同轴心】,为阻塞和气阀杆添加配合同心。

(3)用类似的步骤完成其他零件的装配,完成气阀杆组件装配,如图4所示。

2.3 摇杆组件的建模(1)点击【新建】命令,创设新地装配体。

SolidWorks在内燃机专业设计类教学改革中的应用实践6页word文档

SolidWorks在内燃机专业设计类教学改革中的应用实践基金项目:本文系河南科技大学教育教学改革项目(项目编号:2012Y-004)的研究成果。

内燃机专业课程设计是“内燃机原理”、“内燃机构造”、“内燃机设计”等主要专业课程课堂知识的扩展和综合应用,将结构、原理和设计的内容有机地结合在一起,具有较强的专业性和拓展性。

其目的是通过专业课程设计培养学生树立正确的设计思想、设计构思和创新思维,使学生掌握内燃机整机设计的基本方法。

随着计算机技术的发展和新的设计思想及理念的出现,一些先进的设计方法(如CAD、有限元法、优化设计等)得到了长足发展,这些方法也逐渐被学术界和工程界所重视和应用,对工程设计领域产生非常重大和深远的影响。

高等教育必须适应现代社会的需求。

在本专业的教学过程中虽然也开设了相关先进的如“内燃机CAD”、“有限元分析”、“优化设计”等课程,但在传统的内燃机专业课程设计中主要教学方式仍然是数学计算及相对抽象的手工二维绘图模式,使学生长期停留于手工设计阶段,学生往往套公式、机械模仿,为得到合理的数据不得不耗费大量的时间进行多次重复计算,设计效率低,设计的效果也仅能达到基本技能的训练。

而且部分学生由于缺乏主动性,往往都是根据给定的参考图纸稍作修改的二维绘图模式,绘图过程枯燥、抽象,严重时出现部分学生照搬照抄等现象。

这显然不能满足现代制造工程对学生的技能需求,因此内燃机专业设计类教学方法的改革迫在眉捷,必须进行设计方法和设计思维上的变革,鼓励学生掌握有广泛需求的现代设计方法和数字化设计技能。

[1]从三维物体出发想象构思产品,在三维软件的支持下建立数字化的三维几何模型,并通过电脑屏幕三维动态显示对设计产品进行全方位观察,然后进行交互修改,最终生成三维产品。

利用SolidWorks三维设计软件建立的内燃机三维实体模型和运行仿真可以将内燃机的每一个部件结构、部件之间的装配关系、各种运动轨迹都清晰直观地显示出来,不仅在视觉上带给设计人员更感性的认识,其模型也可以为CAM、CAE、CAPP、PDM等后续工作所使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重庆理工大学机械设计专业课程设计设计题目:内燃机配气门设计与仿真指导老师:贾秋红姓名:舒浩于专业:机械设计制造及其自动化学号:11104020617学院:机械工程学院中国 重庆2014年6月摘要内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

通常所说的内燃机是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其气缸内燃烧,释放出的热能使气缸内产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机的工作循环由进气、压缩、燃烧和膨胀、排气等过程组成。

这些过程中只有膨胀过程是对外作功的过程,其他过程都是为更好地实现作功过程而需要的过程。

四冲程是指在进气、压缩、膨胀和排气四个行程内完成一个工作循环,此间曲轴旋转两圈。

进气行程时,此时进气门开启,排气门关闭;压缩行程时,气缸内气体受到压缩,压力增高,温度上升;膨胀行程是在压缩上止点前喷油或点火,使混合气燃烧,产生高温、高压,推动活塞下行并作功;排气行程时,活塞推挤气缸内废气经排气门排出。

此后再由进气行程开始,进行下一个工作循环.关键词:构建模型零件装配运动仿真目录第一章设计要求 (1)1.1 设计任务 (1)1.2 设计思路 (1)第二章内燃机各零件建模 (1)2.1 内燃机的工作原理 (1)2.2 内燃机运动循环图 (1)2.3 内燃机各个零件的建模 (2)2.3.1活塞的建模 (2)2.3.2 汽缸的建模 (4)2.3.3 曲轴建模 (5)2.3.4 小带轮建模 (7)2.3.5 大带轮建模 (8)2.3.6 凸轮轴建模 (8)2.3.7 凸轮建模 (9)2.3.8 摆臂建模 (10)2.3.9 弹簧座建模 (11)2.3.10 气门头部建模 (11)2.3.11 气缸盖建模 (11)2.3.12 活塞销建模 (15)2.3.13 连杆建模 (15)第三章内燃机各零件的装配 (15)第四章内燃机的运动仿真 (17)第五章内燃机的有限元分析 (18)第六章心得体会 (20)参考文献 (20)第一章设计要求1.1 设计任务完成四冲程内燃机配气机构各个零件建模及动画仿真。

内燃机的要求:须完成的动作为:活塞的吸气,压缩,做功,排气4个过程,进,排气门的开关与关闭。

1.2 设计思路四冲程内燃机的关键点在于活塞的吸气,压缩,做功,排气以及气门的开闭几个动作的完成。

参考内燃机的结构图绘制草图,完成内燃机零件建模及内燃机的装配工作。

最后完成内燃机的运动仿真。

第二章内燃机各零件建模2.1 内燃机的工作原理内燃机的工作是由进气、压缩、燃烧膨胀和排气这四个过程来完成的,这四个过程构成了一个工作循环。

活塞走过四个过程才能完成一个工作循环的内燃机成为4冲程内燃机。

2.1.1 吸气冲程此时,活塞被曲轴带动由上止点向下止点移动,同时,进气门开启,排起门关闭。

当活塞由上止点向下止点移动时,活塞上方的容积增大,气缸内气体压力下降,形成一定的真空度。

由于进气门开启,气缸与进气管相通,混合气被吸入汽缸。

当活塞移动到下止点时,汽缸内充满了新鲜混合气以及上一个工作循环未排出的废气。

空气由空气滤清器经进气道上的化油器,将汽油吸入并雾化成细小的油粒与空气混合,即形成可燃混合气,而后进入汽缸。

2.1.2 压缩冲程活塞由下止点移动到上止点,进排气门关闭。

曲轴在飞轮惯性力的作用下带动旋转,通过连杆推动活塞向上移动,汽缸内的气体容积逐渐减小,气体被压缩,汽缸内的混合压力与温度随着升高。

作用:1.提高空气的温度,为燃料的自行发火作准备.2.为气体膨胀作功创造条件2.1.3做功冲程此时,进排气门同时关闭,火花塞点火,混合气剧烈燃烧,汽缸内的温度、压力急剧上升,高温、高压气体推动活塞向下移动,通过连杆带动曲轴旋转。

在发动机工作的四个过程中,只有这个在行程才实现热能转化为机械能,所以,这个行程又称为作工行程。

2.1.4 排气冲程.排气时,排气门打开,活塞从下止点移动到上止点,废气随着活塞的上行,被排出气缸。

由于排气系统的阻力,且燃烧室也有一定的容积,所以在排气终了,不可能将废气排净,这部分留下来的废气称为残余废气。

残余废气不仅影响充气,对燃烧也有不良影响。

2.2内燃机的运动循环图进气门打开,气缸开始进气,当进气结束后,进气门关闭,活塞开始压缩,当压缩到一定程度后,喷油嘴喷出雾化的燃料,火花塞放电点火,此时燃料燃烧迅速膨胀对活塞做功,做功完成后,活塞再一次压缩,排气门打开,废气排出,废气排出后,排气门关闭,进入下一次循环。

内燃机的运动循环图图2-1 内燃机的圆形运动循环内燃机的活塞、进气门、排气门、喷油嘴和火花塞必须按照圆形运动循环图所示协调运动,才能完成内燃机的功能。

而怎样才能使机构按照运动循环图的分配完成,则是我们在本次设计中需要攻克的一个难点。

2.3 内燃机各个零件的建模内燃机主要由活塞,活塞销,气缸,曲轴,带轮,凸轮,两个气门组成。

2.3.1 活塞的建模活塞可以说是内燃机中最主要的一个零件,它主要完成对气体的压缩,吸气,排气也是又活塞的开闭所带动的,做功也是燃气膨胀对活塞做功。

活塞组由活塞、活塞环、活塞销等组成。

活塞呈圆柱形,上面装有活塞环,借以在活塞往复运动时密闭气缸。

上面的几道活塞环称为气环,用来封闭气缸,防止气缸内的气体漏泄,下面的环称为油环,用来将气缸壁上的多余的润滑油刮下,防止润滑油窜入气缸。

活塞销呈圆筒形,它穿入活塞上的销孔和连杆小头中,将活塞和连杆联接起来。

连杆大头端分成两半,由连杆螺钉联接起来,它与曲轴的曲柄销相连。

连杆工作时,连杆小头端随活塞作往复运动,连杆大头端随曲柄销绕曲轴轴线作旋转运动,连杆大小头间的杆身作复杂的摇摆运动。

活塞的建模步骤可分为:绘制活塞草图→旋转草图,形成活塞的基本外形轮廓→拉伸切除,形成与活塞销相配合的孔Ф20→导相应的圆角R5,倒角3x45º→完成活塞建模。

2.3.2 气缸建模气缸是一个圆筒形金属机件。

密封的气缸是实现工作循环、产生动力的源地。

各个装有气缸套的气缸安装在机体里,它的顶端用气缸盖封闭着。

活塞可在气缸套内往复运动,并从气缸下部封闭气缸,从而形成容积作规律变化的密封空间。

燃料在此空间内燃烧,产生的燃气动力推动活塞运动。

活塞的往复运动经过连杆推动曲轴作旋转运动,曲轴再从飞轮端将动力输出。

由活塞组、连杆组、曲轴和飞轮组成的曲柄连杆机构是内燃机传递动力的主要部分。

汽缸的建模步骤主要分为:绘制汽缸草图→拉伸草图至70mm→与汽缸底面相距130mm绘制草图,拉伸草图至150mm→拉伸切除孔Ф50,形成与曲轴轴颈相配合的凹槽→完成汽缸建模。

2.3.3 曲轴建模曲轴作为内燃机的主要旋转零件,可承连杆的上下往复运动转变为循环旋转运动。

其有两个重要部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接。

曲轴的旋转式内燃机的动力源,也是整个机械系统的动力源。

曲轴的建模步骤分为:绘制Ф50x40的圆柱体→选择圆柱底面为基准面绘制草图,进行草图拉伸→绘制Ф50x20的圆柱体→镜像实体→绘制Ф50x32的圆柱体→绘制Ф28x30的圆柱体→绘制Ф15x30的圆柱体→依次完成R10,R5,R3的圆角→完成曲轴零件建模。

2.3.4 小带轮建模小带轮与内燃机曲轴相连接。

其作用是传递曲轴的扭矩和动力。

通过带轮与皮带相连接,可将曲轴输出的动力传递给空调压缩机、动力转向泵、水泵、发电机、凸轮轴、驱动正时系统等机构部件。

小带轮建模步骤分为:绘制草图→旋转草图→完成小带轮建模2.3.5大带轮建模大带轮通过皮带与小带轮相连接。

小带轮的转矩通过皮带传递给大带轮。

大带轮与凸轮轴相连接,凸轮轴的旋转带动凸轮的旋转,从而完成气门的开启和闭合的功能。

大带轮建模步骤分为:绘制草图→旋转草图→完成大带轮建模2.3.5 凸轮轴建模凸轮轴两端分别与大带轮和凸轮相连接。

通过凸轮轴,可实现将大带轮的转矩传递给凸轮,使凸轮转动,从而使气门开启和关闭。

凸轮轴的建模步骤分为:绘制Ф20x82的圆柱体→以圆柱体底面为基准面,绘制Ф16x50的圆柱体→完成凸轮轴的建模。

2.3.6 凸轮建模凸轮与导杆的常用接触方式有3种:尖底接触,图2.3.6(a);滚子接触,图2.3.6(b),平底接触,图2.3.6(c)。

(a)(b)(c)图2.3.6 凸轮与导杆的接触方式图2.3.6(a)中所示的尖底从动件,在凸轮与导杆的接触过程中,导杆的尖底易磨损,因而运动速度不能过快,而且尖底从动件在运动过程中压力角可能过大而导致卡住。

图(c)中所示的平底从动件凸轮机构,凸轮轮廓曲线与平底接触处的共法线永远垂直于平底,压力角恒等于零,但是,平底从动件只能与外凸的轮廓曲线相作用,在使用时有一定的局限性;图(c)中所示的滚子从动件的凸轮机构,它结合了(a),(c)两种凸轮结构的优点,同时还能在高的转速下保证好的耐磨性。

凸轮的建模步骤分为:绘制草图→拉伸草图→拉伸切除与凸轮轴相配合的孔Ф16x10→完成凸轮建模。

2.3.7 摆臂建模摆臂与凸轮相连接,通过凸轮的旋转运动,摆臂将会上下直线运动。

而摆臂的另一端与气门头部相接触,从而带动气门头部的上下运动,实现气门的开启与关闭。

摆臂的建模步骤分为:绘制草图→拉伸草图→完成摆臂建模。

2.3.8 弹簧座建模弹簧座与弹簧接触,保证气门头部被压下的时候通过弹簧将其复位,为下次气门的开启做准备。

弹簧座的建模步骤分为:绘制草图→旋转草图→完成弹簧座。

2.3.9 气门头部建模气门头部为气门中的主要部件。

气门头部的圆盘与气缸盖中的进、排气孔相配合。

通过气门头部的上下运动,实现与气缸盖的接触和分离,从而实现进气口、排气口的开启和关闭。

气门头部的倒角与气缸盖中进气、排气通道中的倒角应相一致,才能保证当气门关闭的时候,内热机燃烧室内的气体不会逸出,导致内燃机的输出功率大大降低。

气门头部的建模步骤分为:绘制草图→旋转草图→分别倒角1x60º,2x30º→倒圆角R2→完成气门头部。

2.3.10 气缸盖建模气缸盖用来封闭气缸并构成燃烧室。

侧置气门式发动机气缸盖、铸有水套、进水孔、出水孔、火花塞孔、螺栓孔、燃烧室等。

顶置气门式发动机气缸盖,除了冷却水套外,还有气门装置、进气和排气通道等。

缸盖在内燃机属于配气机构,主要是用来封闭汽缸上部,构成燃烧室.并做为凸轮轴和摇臂轴还有进排气管的支撑.主要是把空气吸到汽缸内部,火花塞把可燃混合气体点燃,带动活塞做功,废气从排气管排出。

气缸盖用螺栓紧固于机体顶部,成为柴油机的顶端部件,故俗称气缸头。

其功用如下:1.封闭气缸套顶部,与活塞、缸套共同组成密闭的气缸工作空间。

2. 将汽缸套压紧于机体正确的位置上,是活塞运动正常。