汽车设计-汽车发动机盖性能校核规范模板

机盖设计规范

机盖设计规范

编制: 校对: 审核: 批准:

2017- - 发布

XXXXX 有限公司 发布

2017- - 实施

前言

建立本规范的目的是规范公司机盖总成的设计规范,规定了公司机盖总成的设计流程及 技术要点。

1 范围

1.1 本规范适用XXXXX有限公司研究院各项目组。 1.2 本规范适用于XXXXX有限公司(以下简称XXXXX)。 2 规范性引用文件

主断面 2:机罩与前组合灯的结构关系

主断面 1

主断面 3:机罩左右两侧与翼子板、前舱的结构关系。

5

主断面 4:主要表达机罩后部与通风盖板的结构关系的。 主断面 5:主要表达机罩后部与铰链布置结构,以及与侧围总成的结构关系。

4.4 主要结构

6

(1)机罩缓冲块的布置,一般采用 4 点,对称布置水箱上横梁和前组合灯安装横梁上, 在间隙定义为 15mm,约 3mm 的压缩量。

(2)内板的布置:在已确定了内板的总体结构之后,要考虑与外板的联接关系,一般外 板是整体成形件,为避免存在焊点,影响表面质量,机罩外板和内板中间多采用粘接方式, 如下图所示。

(3)机罩外板和内板周边的联接一般采用包边的方式,常见的包边形式如左下图。

7

序号 1 2 3 4

内容描述 两侧断面尺寸 涂胶处距离外板距离 内部筋高基本尺寸 外观过渡尖角处圆角

机盖支撑孔需要有足够的强度

增加加强特征

备注

4.5 行人保护 Euro-NCAP 法规要求的碰撞区如下图所示,针对不同碰撞位置,采取相应的有利于保护

行人的设计。

8

Euro-NCAP 碰撞区划分 4.5.1 头部碰撞区

此碰撞区主要包括机罩外板上部、前风挡根部以及前风挡前半部分。容易造成伤害的关 键部位主要有蓄电池、前悬架螺簧安装支座、制动总泵、铰链、前雨刮转轴、A 柱根部、前 风挡根部、机罩外板和翼子板边界等等,为了减下伤害,要求机罩外板与机舱内部零件的间 隙不得小于 80mm,雨刮处的机罩外板在头部碰撞时的变形空间不得小于 50mm。 4.5.2 铰链安装

汽车设计-汽车车身性能设计校核规范模板

XX公司企业规范编号xxxx-xxxx汽车设计-汽车车身性能设计校核规范模板XXXX发布汽车车身性能设计校核规范模板1、概述车身性能控制涵盖安全、结构、疲劳、NVH 、成形、涂装、焊装等诸多技术,各技术相互关联与制约。

对性能进行早期控制,后期改善会对开发成本与周期有较大影响。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11551-2003 乘用车正面碰撞的乘员保护GB 15743-1995 轿车侧门强度GB 20071-2006 汽车侧面碰撞的乘员保护GB/T20913-2007乘用车正面偏置碰撞的乘员保护GB 26134-2010 乘用车顶部抗压强度(20120101实施)3、常规试验项目描述各常规试验项目按国标标准执行。

4、车身性能设计4.1 碰撞安全性能4.1.1 100%正面碰撞正面碰撞传力路径主要有三条:能量传递路径1:前挡板下加强梁前保横梁吸能盒前纵梁地板纵梁门槛能量传递路径2:能量传递路径3:图1 100%正面碰撞能量传递路径图 图2 100%正面碰撞吸能空间:D1+D2 设计要求:50km/h 正面100%重叠刚性壁障碰撞(CNCAP ):整车满足B 柱下部加速度最高低于35g ,第一阶段平均加速度为20g ,第二阶段平均加速度30g ,碰撞持续时间(从碰撞发生到整车速度第一次为0的时间间隔)不少于80ms ,可有效降低乘员伤害。

4.1.2 40%偏置碰撞40%偏置碰撞传力路径主要有三条:能量传递路径1:能量传递路径2:前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板副车架 前纵梁 地板纵梁 前保横梁 吸能盒 前纵梁 地板纵梁前挡板下加强梁门槛前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板能量传递路径3:图3 40%偏置碰撞能量传递路径图40%正面偏置碰撞结构设计要求:吸能区车身结构变形模式合理;保证乘员舱完整性;A 柱后移量小于 100 mm ;方向盘后移量小于 90 mm ,上移量小于72 mm ;踏板后移量小于 100 mm ,上移量小于 72 mm 。

轿车前机盖设计规范

板里的加强筋截面尺寸应该不同,需要较大强度的地方,加强筋的尺寸要稍大些,使前机盖总成具有足够的强度;而在不需要较大强度的地方,加强筋的尺寸要稍小些,以减轻前机盖总成的整体质量;

内板加强筋的布置应与外板的形状相匹配,在外板大面积平稳的区域配以加强筋,保证前机盖的刚度。

折弯筋设计:

由驾驶条件导致的加速力和空气阻力不能导致前机盖明显移动。前机盖闭合时,应有压力作用在铰链点上以消除铰链处的缝隙,因为缝隙容易导致变形或噪声。能够满足装配要求(合适的空间和高度)。

在铰链的布置设计中应注意以下几个方面 :

根据人机工程学 ,前机盖在开启支撑角度时,应在 5%女性触手范围和95%男性头部活动范围之间。

不可调式 可调式

前机盖缓冲块能够牢固地连接机盖和发动机,在汽车行驶颠簸过程中不脱落,因机舱工作环境恶劣,需要交好的耐热性,一般需要能承受120 ℃的工作环境温度,产品表面必须具备一定的自润滑性能,一般使用石蜡进行润滑,以便于安装拆卸。

6.5 运动校核

考察能否满足开启角度要求,检查它们在开闭过程中与周围相关件有无运动干涉,确定开闭过程中相关件之间的最小间隙及其发生的位置,并从上述角度对发动前机盖设计的合理性进行评价。

气弹簧撑杆是一种常见的气压零件,利用相同的气压作用在活塞的两侧不同的面积上产生的压力差进行工作.通常气弹簧下支点安装于车身上的固定点,上支点安装于前机盖上的活动点,也有反过来安装,即下支点安装于前机盖上的活动点,上支点安装于车身上的固定点。

前机盖缓冲块

为避免前机盖在行驶中防止产生振响和关闭时起缓冲作用,往往在内板设置前机盖橡胶缓冲块。缓冲块有可调式与不可调式之分。可调式的缓冲块有螺旋行程,螺旋的方向有左右之分,一般采用右旋。缓冲块数量一般为2-4个,通常是安装到前机盖上,也有部分是安装到前框架上。

汽车机舱罩盖设计规范

汽车机舱罩盖设计规范1. 引言汽车机舱罩盖是保护引擎和其他重要部件的重要结构。

其设计规范对于汽车的安全性、性能和外观都具有重要影响。

本文将介绍汽车机舱罩盖设计的一些规范,包括设计原则、材料选择、结构要求、制造工艺等方面内容。

2. 设计原则2.1 功能性汽车机舱罩盖的主要功能是保护引擎和其他机械部件,因此,设计时应确保对这些部件提供足够的保护,以防止外界噪音、灰尘、水和碰撞引起的损坏。

2.2 安全性机舱罩盖设计应满足车辆碰撞时的安全要求。

其设计应考虑到吸收碰撞能量、减少碰撞对驾驶员和乘客的损伤,并确保在碰撞后仍能保持机舱结构的完整性。

2.3 空气动力学性能机舱罩盖在行驶时会受到空气的冲击和阻力,因此设计需要考虑空气动力学性能,尽可能降低风阻,提高车辆的燃油经济性和性能。

2.4 外观设计机舱罩盖是汽车外观的重要组成部分,因此需要考虑其与整车外观的协调性和美观性,符合品牌形象和消费者的审美需求。

3. 材料选择3.1 钢材钢材是机舱罩盖常用的材料之一,具有高强度、耐腐蚀和可塑性好的特点。

常用的钢材有碳钢、镀锌钢板和不锈钢等。

不同材料的选择应根据具体应用和性能要求进行,如在高速行驶的运动车辆中,应选择强度高、重量轻的材料。

3.2 铝合金铝合金具有重量轻、抗腐蚀和良好的成形性能等优点,因此在一些高档汽车的机舱罩盖设计中常常采用铝合金材料。

然而,由于铝合金的刚性相对较差,需要通过加强结构的设计来满足机舱罩盖的强度和稳定性要求。

3.3 复合材料复合材料是一种新兴的汽车材料,其由两种或以上不同材料的组合构成。

常见的汽车复合材料有碳纤维复合材料和玻璃纤维复合材料等。

复合材料具有高强度、低密度和良好的耐腐蚀性能,但成本较高,制造工艺也更为复杂。

4. 结构要求4.1 强度要求机舱罩盖在车辆行驶中受到来自风、冲击和振动等多种力的作用,因此需要具备足够的强度来抵御这些力。

设计中应充分考虑材料的强度特性,通过适当的加强设计来增加机舱罩盖的整体刚性和稳定性。

汽车发动机罩铰链总成设计规范

发动机罩狡链总成设计规范1范围本标准规定了发动机罩蛟链总成I设计规范、T艺要求及戏他技虑要求.本标准适用于本公司设汁开发的发动机罩便用的锁链(以下简称“发动机WS" ) O2规范性引用文件下列文件对于本文件的应用足必不叮少的"凡足注日期的引用文件J仅所注日期的,皈本适用于本文件.凡足不注日期的引用文件,菽最新版本(包插所有的修改单)适用干本文件.GB/T 10125—1997人造气纽I tt诫试脸盐雾试脸Q/CC 043—2009汽车用底周件扭矩选用规范Q/CC GY063 2013焊装口车身数模审核规范QfeC IT021—2012发动机罩较链总成技术条件Q/CC JT098汽车产品中有毒有吉物•质幅捷要求Q/CC 1T112-2012整弔防锈技术条件3术语和定义下列术语和定义适用丁本标准.发动机贸较链总成engine hood hinge asscmbIy与发动机罩和车自相逹按・能够统同一轴线回软且的部件- 诜<具体笳构形式见I5U所亦・发动机罩较链总成结枸型式3.2较怪5⅛ hinge Pin较琏的一部分,用来连接祓链匪转刊与顿链同定座,芥件为庭转轴.IS 链固定座fixed hi ng SCat 较进的一部分,通常足和车写连按的枸件.3.4钱链旋转齊hinge rotating arm较確的一部分,通常足和发动机罩绵连按的构件。

4设计要求41基本要求目肪车自发动机罩广泛來用冲氐成;型的件页式較链连按,荻貝有贞址轻•成本低、刚皮高•易安装等优点,如图2所示」图2发幼机罩狡琏示意图4.2发动机亘饺錢总战布壬要点4. 2 1两牧谁轴统须在同一条直找上,并且轴线应与整弔坐标系下的Y轴平行,如阿3所示.4. 2. 2两铁链总成在没有特殊要求的常况下,设计为关于ZS X平而对称。

4.2.3鮫链周定座的安装面与车身端贴合,但応存在一宦的过电⅛⅛S⅛构,4.2.4校讎在幵启过程中须保持与周边件不卡涉•图3发动机罩餃链装配示意图43发动机昱餃链总咸设计要点4.3. 1安装孔设计24. 3. 1.1較链旋转晋安装孔的设计安装孔一般设计为两个,一个主定也安装孔和一个辅助定位安装孔.・主定位安装孔为岡孔.辅助定位安较孔为长圆孔,长鬪孔设计的日的足为了吸收焊⅛τfe⅛动机罩蛟链安装撼母备板带来的渝差彩厕,并结令狡链本身的要求及标准件平台化思想(设计尺寸摩见图4)・主足位5t⅜ΛlC.8f z图4狡链旋转詈安装孔4312较徒固定座安装孔设计镀链固定座安装孔一般为安装过孔.孔^-ffi⅛Φ10.8≡-ΦL3ι≡・左小可给合发动机罩钱链支座总成.发动机罩总锻、较桂本身的精度确思见图5所示・图5饺链固定座安装孔4. 3.2发动机罩狡链总成安薑甥桂设计4 3 2.1较琏旋转驾安装螺栓设计为了U安.装定位孔起到定位作用,期栓的X3⅛i∙f∙尺寸见郦所示,螺栓规格一般选择为M8X1. 25, 机械性能等级一般为8-8级,撫栓长皮根据具体车坐的要求确定,力矩值住符含Q/CC 043—2009的相关规定.说<h 2.0 3≡-3.5 B ILZM的具体数值是给件车里理划的狡链谜转臂的料^lIIJe・图6螺栓的关§1设计尺寸4. 3. 2. 2 发动机罩顿链座安藍轉樓设计为滝足发动机罩的便用要求,顒栓的规格一般选用MSd臥・机械性能等级为8.8皱的宓栓,胡栓的长度可根据斤体弔型确魚力矩值应符⅛Q∕CC 043-20^的相关规定•4 3.3满足行人保护的发动机罩狡链总成结构设计4331较毎旋转曰结构设计憐改较链君结拘,降低技链轴线离度,便较点遞开头⅜f≡区域-如图LLI为满足行人保护较谁结杯PiLb 普通校谁给构,图7P为两种结构对比.A h图7钗链结构4 3.3.2狡儀座结构设计采用折臥歼孔等诱导变形结构,卑强毂链变晅吸龍能力,如图8所示.图8餃轻座结构示总434易于电泳的发动机罩餃链总咸结构设计4 3. 4.1餃链座结构设计图9禺于电泳跤!§座结构示意图4342较链書结构设计在铁琏蛙转佇安叢孔所在平面上卄长岡孔、起凹柚或在安裝孔所在平面开阿以利于电竦,如图10 所示“4.3.5防侵入发幼机SSt^总成结构设计 4 35.1餃费臂防佞入结枸设计在顿陡座安孩过孔FAifl 加垫圈威4较链座安裝过孔所在乎面歼检以利于电冰,如图9听示.图IO 易干电泳發链罟结构示宣图较毎誓增加防侵入确边給构,降低丙较旌紬斷裂而耳致发动軌罩侵入锯蚊室的帆险,如国IL所示“≡11防侵入钱链臂结构示意图4. 35. 2餃琏座肪但入结构设计较链座增≡J S入副边给构,降低因较链轴断裂而导致发动机罩侵入驾如室的W&,如图12所示■人≤⅛l uιr⅛R图12防伎入餃链座结构示意图4-3 6发动机罩餃链总成限位结构设计4.36i Sg I S限位计较链廿较点旁起一处Rftfll边结构,当较链旋转到最人开启第度•较链甘处限垃结构与较链座十涉・防止发动机罩过开启,⅛ffl!3所示」4. 3 6. 2较琏座限位结枸设计图13铁链臂处限位结构较链座樓点旁起一处限位翻边结构』较链旋转到最大开启电度税钱链疔与较链座限位结构干涉. 訪止发动机罩过开启•如图14所示“图14餃琏座处限位结构4・3・6・3旋转晋与固定座间隙要求在真粒鬥勺固定匝连按鄧位增加凸台,保⅛E 餃薙刊与较链座间隙不小T∙2iιιπι,进免装车后发生十涉“ 如图Al所示厂图Al 旋转臂与固定座间隙要求 34.3.7集成臭子板安装点的发动机罩餃链总故结构设计柱较链庇定座卜•设一翼子板安装点戍在较链両定座上螺按一翼子菽安装支架,作为冀子板安装点J 町提离翼子板安装点刚度和安⅛tt⅛>降低成本,减少焊装焊接工序.加图巧所示“限俺图“集成Bl 子板安兀点的饺链结构4 3. S 标准件安装可行性设计设计尺、J 应符^Q√CC GV063—2013的相关规皇。

汽车发动机罩铰链板冲孔弯曲级进模设计讲解

编号:毕业设计说明书题目:汽车发动机罩铰链板冲孔弯曲级进模设计院(系):机电工程学院专业:机械设计制造及其自动化学生姓名:莫宗杰学号:1001121321指导教师:曹泰山职称:讲师题目类型:☐理论研究☐实验研究☑工程设计☐工程技术研究☐软件开发2014年5月26 日摘要冲压模具技术是模具制造业中最重要的组成部分,机械、电子、轻工业等制造生产中大量使用了冲压零件。

冲压模具技术水平的高低,发展前景的好坏直接影响到整个制造业的发展。

随着产品竞争日益激烈,产品更新加速,促使了冲压技术的发展更加快速、更加完善。

多工位级进模是在普通级进模的基础上发展起来的精密、高效、高寿命的先进模具。

多工位级进模在不同的工位可以连续完成复杂零件的冲裁、弯曲、拉深、翻孔、翻边及其它成形等工序。

主要用于生产批量大、材料厚度较薄、形状复杂、精度要求较高的中小型冲压件的生产。

本毕业设计以汽车发动机罩铰链板冲孔级进模设计为题,内容包括产品的工艺分析和设计模具的整个冲压模设计的流程。

首先,从该产品的特点入手,通过进行工艺分析,确定该制件的加工流程,用一套级进模一次性依次完成冲孔、去除废料、弯曲变形、切断落料。

阐述了弯曲级进模具的整体结构特点及工作过程,应注意的问题和装配工艺性。

重点分析了弯曲结构的工作原理和旋切过程。

弯曲结构以及安全装置是本次毕业设计的难点和创新点,它在未来的模具发展中具有重要的实用性。

关键词:冲压;级进模;冲孔;弯曲Stamping technology is the most important part in mold manufacturing industry, machinery, electronics, light industry and other manufacturing production of stamping parts used a lot of. The level of stamping die technology and the prospect of development has a direct impact on the entire manufacturing industry. With the increasingly fierce competition, product updates faster, the development of stamping technology more quickly, more perfect.Multi-position progressive die is advanced mold development based on common progressive die on the precision, efficiency, high life. Multi position progressive die can continuously complete complex parts in different position of bending, deep drawing, flanging and other forming processes. Mainly used for mass production, material thickness, complex shape, high precision of small stamping parts production.This graduation design in automobile engine hood hinge plate punching progressive die design theme, the stamping die design process includes the process analysis and die design. First of all, starting from the characteristics of the product, through the analysis of the technology, determine the processing flow of the workpiece, using a set of progressive die are completed once punching, blanking, bending deformation. The bending progressive die structure characteristics and working process, should pay attention to the problem and the assembly process. Focus on the analysis of the working principle and structure of rotary bending and cutting process. Bending structure and safety device is the difficulty and the innovation point of this graduation design, it has practical importance in the future development of mold.Keywords: stamping;progressive die;punching;bending引言 (1)1 课题资料收集 (3)1.1 论文的选题背景和意义 (3)1.2 论文的主要研究内容 (3)2 产品分析 (4)2.1 冲压成形 (4)2.1.1冲压成形工艺特点 (4)2.1.2弯曲变形工艺特点 (4)2.2 弯曲件工艺分析 (5)2.2.1弯曲件材料 (5)2.2.2工件生产批量 (5)2.2.3弯曲件结构形状 (5)2.2.4弯曲件尺寸精度 (7)2.2.5 弯曲件工艺性分析 (7)3 确定工艺方案 (8)3.1 拟定工艺方案 (8)3.2 确定最佳工艺方案 (8)4 确定冲压模具结构类型 (8)4.1 确定冲孔落料模具模结构类型 (9)4.1.1模具类型 (9)4.1.2操作与定位方式 (9)4.1.3卸料与出件方式 (9)4.1.4模架类型及精度 (9)4.2 确定Z形件弯曲模结构类型 (9)4.2.1模具类型 (10)4.2.2操作与定位方式 (10)4.2.3出件方式 (10)4.2.4模架类型及精度 (10)5 冲模工艺计算 (10)5.1 弯曲件坯料展开尺寸计算 (10)5.1.1展开尺寸计算 (10)5.1.2制件坯料展开零件图 (12)5.2 排样设计计算 (12)5.2.1排样原则 (12)5.2.2确定排样方法 (13)5.2.3搭边设计 (13)5.2.4送料步距 (14)2.2.5条料宽度 (14)5.2.6确定排样图 (15)5.3 工艺计算 (17)5.3.1冲压力计算 (17)5.3.2模具压力中心计算 (20)6 模具主要零部件设计与计算 (21)6.1 冲孔落料模主要零件设计与计算 (21)6.1.1冲孔凸模、落料凹模与凸凹模合理间隙选择 (21)6.1.2冲孔凸模、落料凹模、凸凹模工作尺寸计算 (23)6.1.3冲孔凸模结构设计及固定方式 (24)6.1.4冲孔凸模长度计算 (25)6.1.5落料凹模结构设计及固定方式 (25)6.1.6冲孔凸模强度校核 (26)6.1.7凸凹模结构设计与固定方式 (27)6.1.8定位零件选用 (28)6.1.9卸料装置及推件装置设计 (28)6.2 弯曲模主要零件设计与计算 (29)6.2.1凸模的圆角半径 (29)6.2.2凹模圆角半径及工作部分深度 (30)6.2.3凸模与凹模之间的间隙 (30)6.2.4活动凸模、凸、凹模横向尺寸计算 (31)6.2.5 凹模结构设计及固定方式 (32)6.2.6凸模结构设计及固定方式 (33)6.2.7 活动凸模结构设计及固定方式 (33)6.2.8凸模固定板结构设计及固定方式 (34)6.2.9定位零件选用 (34)7 模具总体设计 (36)7.1 模具结构形式的选择 (36)7.2 选用标准模架,确定闭合高度及模具总体尺寸 (37)7.2.1导向零件选用 (37)8 模具零件材料的选择及加工工艺 (39)8.1 模具零件材料的选择与热处理 (39)9 模具的安装及试模与调整 (42)谢辞 (46)参考文献 (47)引言模具对人们而言将不再陌生。

汽车设计-汽车顶盖设计规范模板

XX公司企业规范编号xxxx-xxxxXXXX发布汽车设计-汽车顶盖设计规范模板按车三厢车 汽车顶盖设计规范模板1.范围本规范规定了汽车顶盖总成的设计要点及判定标准等。

本规范适用于两厢车及三厢车的顶盖总成的设计。

2.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是不注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB11566 74/483/EEC/BQB416ECER26BQB416Q/ZTB05.003-2010FMVSS216 FMVSS201 3.术语与定义乘用车外部凸出物机动车辆外部凸出物关于车辆就其外部凸出物认证的统一规定烘烤硬化高强度冷连轧钢板及钢带 A-ClassSurface 曲面模型质量设计规范车辆顶盖碰撞保护(美国联邦机动车安全标准)车辆头部防护(美国联邦机动车安全标准)造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。

3.2主断面主断面是反映整车性能、结构、配合、法规等方面要求的截面。

主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。

3.3NVHNVH 是指车辆工作条件下乘客感受到的噪声(noise )、振动(vibration )以及声振粗糙度(harshness ),是衡量车身质量的一个综合性指标。

3.4刚性分析顶盖外板拉延成型时,由于其塑性变形的不充分性,往往会使某些部位刚性较差。

刚性差的顶盖外板在受到振动后会产生空洞声,用这样的顶盖装车,汽车在高速行驶时就会发生振动,造成顶盖早期破坏,因此对顶盖外板以及顶盖总成的刚性要求不可忽视。

4. 车身顶盖总成概述顶盖是车身构件的重要组成部,顶盖的重要性和房屋的屋顶同等重要,现有市场的所有乘用车中除了特殊功用下没有顶盖外,如:敞篷车和市内无顶观光巴士,所有乘用车都有顶盖。

QJM J01170-2018 前机盖和后背门开闭方便性校核规范

Q/JM J01170-2018 1 目的和范围

本流程规定了本公司设计生产车型前机盖和后背门开启关闭校核规范。

本流程适用于本公司正向研发的所有产品。

2 引用文件

GB/T 15759—1995 人体模板设计和使用要求

3 术语和定义

下列术语和定义适用于本文。

3.1

地面线

指整车设计状态考虑悬架及轮胎影响,衡量地面实际位置的基准线。

3.2

95%人体身高

指95%的男性,只有5%的男性的人体尺寸高于这个数值。

3.3

5%人体身高

指5%的女性,只有5%的女性的人体尺寸低于这个数值。

4 设计要求

4.1机盖设计要求

前机盖开启后的角度及高度设计要满足在5%女性手伸及范围内、95%男性头部运动曲线外的要求。

设计区域如图1所示:

1

Q/JM J01170-2018

2

图1

4.2后背门设计要求

后背门开启后的角度及高度设计要满足在5%女性手伸及范围内、95%男性头部运动曲线外的要求。

设计区域如图2所示:

Q/JM J01170-2018

图2

3。

汽车设计-汽车加油口盖设计校核规范模板

XX公司企业标准编号xxxx-xxxx汽车设计-汽车加油口盖设计校核规范模板XXXX发布汽车加油口盖设计校核规范1、范围本标准规定了汽车加油口盖设计校核规范的要求。

本标准适用于本公司汽车加油口盖设计校核。

2、规范性引用文件无。

3、概述加油口盖总成包括外板、内板、铰链加强板、弹簧片或螺旋弹簧、销轴等,零件明细见表1。

关闭状态下加油口盖在缓冲块、弹簧片和锁销的共同作用下实现固定。

开启到最大开度时通过转动页板上的突起实现限位。

表1 加油口盖明细4、加油口盖的人机工程校核加油口盖应保证拆装方便、固定可靠、方便拧开油箱盖进行加油操作等。

加油口盖的人机工程分析主要包括:加油口盖位置校核、加油口盖拆装工具接近性校核、油管拆装工具接近性校核、手操作空间校核和加油枪接近性校核等。

4.1 加油口盖位置的校核油管上加油口的位置应距离地面740毫米—880毫米(经验值),以方便加油操作。

如图1为某车型加油口位置距地面786mm。

4.2 加油口盖工具进出空间的校核加油口盖总成通过两个M6的螺栓(Q1840612)安装在油口盒上。

使用两个Φ16的圆柱对某车型进行校核,要求圆柱与油口盖加强板不干涉,如图2。

图2 加油口盖工具接近性校核4.3 油管拆装工具进出空间校核油管安装时从轮罩内抬升,安装面与轮罩上的油管安装面接触后,在车外油口盒处通过三个M6的螺栓(Q1840612)进行安装固定。

使用3个Φ16的圆柱对某车型进行校核,要求圆柱与油口盒不干涉,见图3。

图1 油管口距地面线高度图3 油管拆卸工具进出空间校核4.4 手操作空间校核加油操作时,操作者需要将手伸入油口盒内将油箱盖旋转开或者关闭,应此需要校核操作者手的操作空间,以确保能够方便操作。

使用通过油管中心的Φ100mm圆柱进行校核,要求该圆柱不能与钣金有任何干涉。

如图4。

——图4 手操作空间校核4.5 加油枪进出空间校核加油时,需要加油枪伸入加油管中,因此需保证加油枪的接近性。

汽车设计-汽车发动机盖性能校核规范模板

XX公司企业规范编号XXXX-XXXX汽车设计-发动机盖(罩)性能校核规范模板XXXX发布发动机盖(罩)性能校核规范1 范围本规范定义了发动机盖性能设计校核工作的内容及要求。

本规范适用于公司轿车、SUV 等新车型开发的发动机盖性能设计校核工作。

2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有修 改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是 否可使用这些文件的最新版本,凡是不注日期的引用文件,其最新版本适用于本规范。

2003/102/EC 欧洲行人碰撞保护技术指令3 对于产品设计的校核要求3. 1结构性能 3. 1.1模态频率边界条件一一自由,无约束。

试验样件要求一具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标一阶自由模态M20Hz 。

3. 1.2扭转刚度图1发动机盖一阶模态 Min=2^39E-O2 Nccfeei3EB1OI2E4O1 fiOWE«<Xl 6019E4O3 MFEQD 2 OREO 2 114EXC 1迹旳1 —1 XQG*O1KVi< = 13J1E*01 PSde 16?7UMn = 2 114EXQ 冷de 12紳Cortour Pint Displ»ement(t^9)Analyse stem W-2.V7EXJ!3JX-KJ1«-192疋如 —1G5^tOfI.377E401 1 1O2E-K31•8 27^-KJO5 52壬⑷0 2.77 壬 ・-2 33^-02■ hb rosdt2 477EKJ1N0(fe -5J40图2发动机盖二阶模态图3扭转刚度约束条件图4扭转刚度分析结果试验样件要求一具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

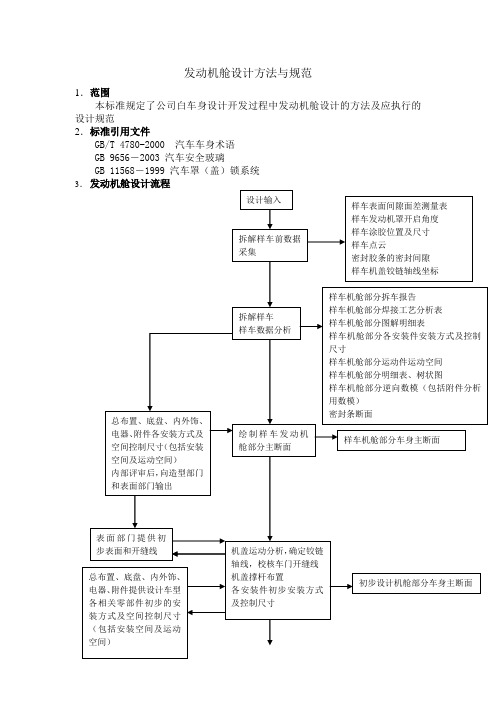

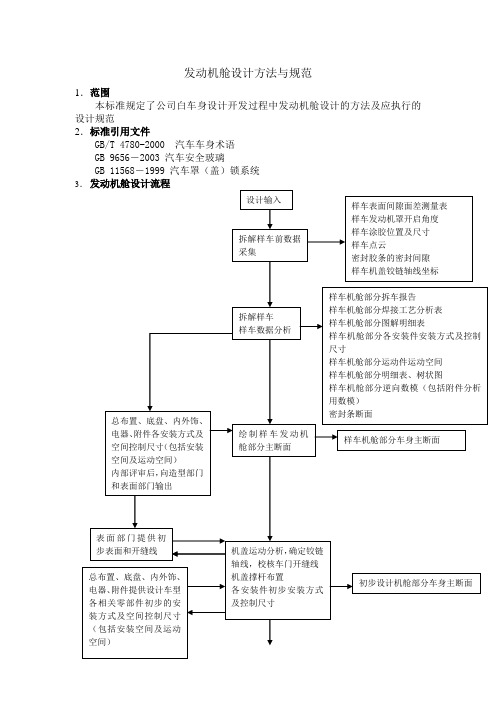

发动机舱设计方法和规范

发动机舱设计方法与规范1.范围本标准规定了公司白车身设计开发过程中发动机舱设计的方法及应执行的设计规范2.标准引用文件GB/T 4780-2000 汽车车身术语GB 9656-2003 汽车安全玻璃GB 11568-1999 汽车罩(盖)锁系统33.设计输入A.设计任务书、项目要求、计划及客户要求B.车身总布置方案中与机舱有关的控制尺寸C.参考样车、样件、点云和样车参考资料D.客户对机舱附件的选用要求E.机舱附件的样件、数模、图纸、性能参数F.密封条断面图G.数字表面H.各相关部门提供相关所需要的数据及控制要求4.拆解样车前数据采集A.样车拆解之前应观察样车机舱结构;注意机盖与机舱及内外饰、保险杠与车身、大灯与车身配合关系;机盖铰链的限位方式。

B.样车拆解之前应采集以下数据:机盖开度及工作开度、铰链轴线的坐标位置、分缝线尺寸及面差、玻璃与侧围和顶盖的面差、机盖与机舱和通风盖板的密封面配合尺寸。

5.样车拆解及数据分析A.拆解样车前要制作详细的拆解步骤及初步的树状图和明细表,在样车拆解过程中作验证,不正确的要及时作出改正。

附件部分中作为整体供货的零部件可以只给出总成号。

注意明确厂商的明细表编号规则B.拆解过程中需要详细记录各个安装件的安装方式、安装点及连接件的规格;各个焊接点对应的零件。

并在每一步拆解前后都要进行拍照(注意最好能在一张图片上能够清晰直观的表达),以便后面制作图解明细和焊接工艺分析表C.关于扫描点云,关键的安装面、焊接面、配合间隙部分要求清晰可见;非重要部分可以有部分的缺失,但不能影响逆向数模的建立。

D.关于附件逆向数模,要能表达附件的最大轮廓尺寸及安装尺寸。

运动件要表达运动部分相关要素。

E.关于钣金逆向数模,要能准确反映各焊接边,各安装面。

各个安装孔,工艺孔大小位置要求和样车一致。

F.机盖铰链分析数模应表达铰链最大轮廓尺寸、铰链轴线位置、铰链安装面位置。

铰链分析数模应按铰链各零件运动关系分别建立,以便进行运动分析。

发动机舱设计方法和规范

发动机舱设计方法与规范1.范围本标准规定了公司白车身设计开发过程中发动机舱设计的方法及应执行的设计规范2.标准引用文件GB/T 4780-2000 汽车车身术语GB 9656-2003 汽车安全玻璃GB 11568-1999 汽车罩(盖)锁系统33.设计输入A.设计任务书、项目要求、计划及客户要求B.车身总布置方案中与机舱有关的控制尺寸C.参考样车、样件、点云和样车参考资料D.客户对机舱附件的选用要求E.机舱附件的样件、数模、图纸、性能参数F.密封条断面图G.数字表面H.各相关部门提供相关所需要的数据及控制要求4.拆解样车前数据采集A.样车拆解之前应观察样车机舱结构;注意机盖与机舱及内外饰、保险杠与车身、大灯与车身配合关系;机盖铰链的限位方式。

B.样车拆解之前应采集以下数据:机盖开度及工作开度、铰链轴线的坐标位置、分缝线尺寸及面差、玻璃与侧围和顶盖的面差、机盖与机舱和通风盖板的密封面配合尺寸。

5.样车拆解及数据分析A.拆解样车前要制作详细的拆解步骤及初步的树状图和明细表,在样车拆解过程中作验证,不正确的要及时作出改正。

附件部分中作为整体供货的零部件可以只给出总成号。

注意明确厂商的明细表编号规则B.拆解过程中需要详细记录各个安装件的安装方式、安装点及连接件的规格;各个焊接点对应的零件。

并在每一步拆解前后都要进行拍照(注意最好能在一张图片上能够清晰直观的表达),以便后面制作图解明细和焊接工艺分析表C.关于扫描点云,关键的安装面、焊接面、配合间隙部分要求清晰可见;非重要部分可以有部分的缺失,但不能影响逆向数模的建立。

D.关于附件逆向数模,要能表达附件的最大轮廓尺寸及安装尺寸。

运动件要表达运动部分相关要素。

E.关于钣金逆向数模,要能准确反映各焊接边,各安装面。

各个安装孔,工艺孔大小位置要求和样车一致。

F.机盖铰链分析数模应表达铰链最大轮廓尺寸、铰链轴线位置、铰链安装面位置。

铰链分析数模应按铰链各零件运动关系分别建立,以便进行运动分析。

Q ZTB 05 061-2014 发动机盖性能校核标准

Q/ZT发动机盖(罩)性能校核标准2014-09-30发布2014-10-10实施众泰控股集团有限公司发布前言本标准由众泰汽车工程研究院提出。

本标准由众泰汽车工程研究院车型管理科归口管理。

本标准由众泰汽车工程研究院车身部负责起草。

本标准主要起草人:邵俊健。

发动机盖(罩)性能校核标准1范围本标准定义了发动机盖性能设计校核工作的内容及要求。

本标准适用于众泰公司轿车、SUV等新车型开发的发动机盖性能设计校核工作。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其最新版本适用于本标准。

QZTB 08.022-2011 乘用车外覆盖件抗凹CAE分析规范2003/102/EC 欧洲行人碰撞保护技术指令3对于产品设计的校核要求3.1 结构性能3.1.1 模态频率图1 发动机盖一阶模态图2 发动机盖二阶模态边界条件——自由,无约束。

试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标一阶自由模态≥20Hz。

3.1.2 扭转刚度图3 扭转刚度约束条件图4 扭转刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>120 N.m/°3.1.3 横向刚度图5 横向刚度约束条件图6 横向刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标≥150 N/mm。

3.1.4 铰链安装点刚度图7 铰链安装点刚度约束条件图8 铰链安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

前后盖设计规范

汽车工程研究院

汽车工程研究院

汽车工程研究院

汽车工程研究院

汽车工程研究院

汽车工程研究院

汽车工程研究院

10、3D数据发工艺部门分析,包括冲压可行性、焊接可行性、涂装可行性、总装可行性。 11、数据修改,根据工艺分析问题,对数据进行修改,直至无问题。 12、制作RPS、孔位信息及2D图。

汽车工程研究院

汽车工程研究院

三、发盖设计的细节

汽车工程研究院

汽车工程研究院

汽车工程研究院

3、发盖行人保护区域划分 1).划分行人保护法规区域的目的

据统计,目前全世界每年死于车祸的人数高达100万人,伤残的人数达上千万,而死于前碰的 人数占绝大数,尤其是当发生车祸,对于车外的行人来说,生还的几率非常小。行人保护法的出 现,对保护行人起到决定性作用,也对汽车前舱结构、保险杠的设计提出新的挑战。行人保护法 规针对车祸发生时,成人及儿童的头部与发盖碰撞的一种保护,故在设计发盖时需要考虑碰撞区 域内不能布置如发盖锁等硬度很强的零件。 2).发盖碰撞区域划分

核 气弹簧在开启过程中和周边零部件的最小间隙

发盖开启到最大角度时转动页板到A柱间隙

≥5mm

≥5mm 将开启角度公差考虑进去,开启 最大角度时,间隙≥4mm

静止状态铰链到周边零部件最小间隙(除铰链固定点外) ≥5mm

发盖铰链安装空间校核

工具边界到铰链距离≥4mm,工 具边界到车身零部件距离≥5mm

发盖关闭时和周边零部件间隙校核(包括和大灯、保险杠、 前隔栅亮条)

卡罗拉

A01 A01FL

A02 B01 B11 T22

前后盖内外板材料调查

发盖 外板 B180H1/0.7

SECF 50/50 /0.7

发动机前罩壳结构设计及校核

发 动 机 前 罩 壳 结构 设 计 及 校 核

雷 正 雨 , 文进 潘

( 柳州五菱柳机动力有限公司 , 广西 柳州 5 5 0 ) 405

摘 要: 以某发动机的前罩 壳、 油泵一体化 结构为例 , 绍 了发动机前罩 壳的结构设计 方法及 C E分析 校核 。 机 介 A

关键词 : 结构设计 ; E分析 ; CA 强度校核 ; 态分析 模

中 图分 类 号 : 4 4 U 6 文献标识码 : A 文 章 编 号 : 7 — 4 X( 0 0 _ O 6 o 1 255 2 1 2o6-3 6 0)

为匹配一款新开发 的前驱链传 动发 动机 ,需要进 行发动

便布置油路 , 这时也可 以将油路布置在机油泵上 。 由于 该发动

二…

一…

机缸体 、 缸盖有合适 位置布置油路 , 以选择机油 泵在 前罩壳 可

图 3 布置加强筋 后的结构

图 4 胶槽示意 图

收稿 日期 :0 9 1- 8 20 — 12 作 者简介: 雷正雨 (9 O ) 男, 1 8一 , 湖北浠 水人 , 助理工程师 , 主要从事发动机零部件研 发工作 ; 文进 (9 7 ) 男 , 潘 17 一 , 广西柳 州人 , 助理 工程 师 , 主要 从事发动机零件研发工作 。

部分为壳体结构 , 因此需要合理布 置好 加强筋 , 才能使前罩壳 的强度满足安装 前悬挂 的要 求。 由于 前罩 壳内部空问足够 布

置加强筋 , 以将 加强筋布置 在前 罩壳 内侧 , 所 由于在 内侧要 保 留加强筋与链 系统足够 的间隙 ,才 能保证 前罩壳与链 系统 不 干涉 , 最后 布置的加强筋如 图 3所示 。

汽车设计-汽车车身性能设计校核规范模板

XX公司企业规范编号xxxx-xxxx汽车设计-汽车车身性能设计校核规范模板XXXX发布汽车车身性能设计校核规范模板1、概述车身性能控制涵盖安全、结构、疲劳、NVH 、成形、涂装、焊装等诸多技术,各技术相互关联与制约。

对性能进行早期控制,后期改善会对开发成本与周期有较大影响。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11551-2003 乘用车正面碰撞的乘员保护GB 15743-1995 轿车侧门强度GB 20071-2006 汽车侧面碰撞的乘员保护GB/T20913-2007乘用车正面偏置碰撞的乘员保护GB 26134-2010 乘用车顶部抗压强度(20120101实施)3、常规试验项目描述各常规试验项目按国标标准执行。

4、车身性能设计4.1 碰撞安全性能4.1.1 100%正面碰撞正面碰撞传力路径主要有三条:能量传递路径1:前挡板下加强梁前保横梁吸能盒前纵梁地板纵梁门槛能量传递路径2:能量传递路径3:图1 100%正面碰撞能量传递路径图 图2 100%正面碰撞吸能空间:D1+D2 设计要求:50km/h 正面100%重叠刚性壁障碰撞(CNCAP ):整车满足B 柱下部加速度最高低于35g ,第一阶段平均加速度为20g ,第二阶段平均加速度30g ,碰撞持续时间(从碰撞发生到整车速度第一次为0的时间间隔)不少于80ms ,可有效降低乘员伤害。

4.1.2 40%偏置碰撞40%偏置碰撞传力路径主要有三条:能量传递路径1:能量传递路径2:前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板副车架 前纵梁 地板纵梁 前保横梁 吸能盒 前纵梁 地板纵梁前挡板下加强梁门槛前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板能量传递路径3:图3 40%偏置碰撞能量传递路径图40%正面偏置碰撞结构设计要求:吸能区车身结构变形模式合理;保证乘员舱完整性;A 柱后移量小于 100 mm ;方向盘后移量小于 90 mm ,上移量小于72 mm ;踏板后移量小于 100 mm ,上移量小于 72 mm 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车设计-发动机盖(罩)性能校核规范模板发动机盖(罩)性能校核规范1范围本规范定义了发动机盖性能设计校核工作的内容及要求。

本规范适用于公司轿车、SUV等新车型开发的发动机盖性能设计校核工作。

2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其最新版本适用于本规范。

2003/102/EC 欧洲行人碰撞保护技术指令3对于产品设计的校核要求3.1 结构性能3.1.1 模态频率图1 发动机盖一阶模态图2 发动机盖二阶模态边界条件——自由,无约束。

试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标一阶自由模态≥20Hz。

3.1.2 扭转刚度图3 扭转刚度约束条件图4 扭转刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>120 N.m/°3.1.3 横向刚度图5 横向刚度约束条件图6 横向刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标≥150 N/mm。

3.1.4 铰链安装点刚度图7 铰链安装点刚度约束条件图8 铰链安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>1000 N/mm3.1.5 锁钩安装点刚度图9 锁钩安装点刚度约束条件图10 锁钩安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>200 N/mm。

3.1.6 支撑杆安装点刚度图11 锁钩安装点刚度约束条件图12 锁钩安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>200 N/mm。

3.1.7 缓冲块安装点刚度图12 锁钩安装点刚度约束条件图13 锁钩安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>150 N/mm。

3.2安全性3.2.1行人碰撞的法规要求(按照2003/102/EC第二阶段)图14 发动机盖头部碰撞区域图15 头部碰撞测试点图16 发动机盖外板与机舱零件距离要求接收标准——在发动机舱内所有部件上表面距发动机盖外板距离:儿童头部撞击区域不小于70mm,成人头部撞击区域不小于85mm;——发动机盖包边和翼子板支撑不小于50 mm,包边与翼子板安装面距离大于20 mm。

3.2.2开启力沿发动机盖开启方向,模拟密封条,限位块装置的实际情况,施加一个200N的力,进行10次手动开启和关闭。

这些力值将在开启操纵拉索拉动的尺寸范围内,根据其安装在车身上的开关的方向,进行测量。

在这些条件下,发动机盖锁开启摇臂的开启力在20-60N之间直到解锁为止。

3.2.3开锁力由手柄施加在安全挂钩上的脱开力:14N≤F≤20N 。

3.2.4锁止力静态关闭力,发动机盖通过压力或重力自动关闭,卡板关闭力:F≤200N。

3.3抗凹性能(按照QZTB 08.022-2011分析标准)目标——发动机盖应给人以坚固耐用的印象;——在特殊情况下发动机盖永久变形的程度能够被用户所接受。

工况及边界条件结合发动机盖约束模态分析和屈曲分析结果,并直观判断较薄弱位置,综合上述几种方法,最终确定6个抗凹加载点。

图17 加载示意图图18 约束示意图评价标准加载至50N加载点最大变形小于2.5mm,加载至400N加载点最大变形小于15mm,卸载后残余变形小于0.5mm。

3.4锁止刚度图19 加载及约束条件图20 锁止刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>60 N/mm。

3.5发动机盖过冲击和耐久目标能使用12年或行驶240000公里。

3.5.1发动机盖过冲击试验车辆及发动机盖样件的要求——车身状态稳定,尺寸符合要求;——发动机盖和前翼子板间隙应该为外观检测报告里指出的名义值;——发动机盖和车灯/品牌标记总成间的间隙为断面图上标注的最小值;——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

试验条件——从撑杆支撑的位置关闭发动机盖且关闭速度2m/s。

接收标准——发动机盖与周边件不接触;——间隙面差在DTS规定的范围内。

3.5.2发动机盖开闭耐久试验车辆及发动机盖样件的要求——车身状态稳定,尺寸符合要求;——间隙和面差为名义值;——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

试验条件——从撑杆支撑的位置关闭发动机盖,关闭速度2m/s。

——循环次数:5000次。

接收标准——实验后,发动机盖无明显变形;无裂纹,无不规律的磨损;——发动机盖与周边件无接触;无非正常的损坏或恶化;——操作力数值不应超过原始值的110%;——间隙面差在DTS规定的范围内;——螺钉的拧紧力矩不能低于初始值的90%;——发动机盖开闭运动顺畅,无卡滞。

3.6高速碰撞实验标准——正面碰撞;——偏置碰撞。

试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

接收标准——设计时考虑发动机盖在碰撞时溃缩吸能,变成V字形;——限制发动机盖的向后位移,避免发动机盖侵入乘员舱;——发动机盖铰链无断裂,发动机盖/铰链、铰链/前纵梁不脱开。

3.7铰链横向刚度图21 发动机盖铰链约束条件图22 发动机盖铰链横向刚度分析结果试验样件要求——铰链状态稳定,尺寸符合要求;——试验铰链:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的铰链。

目标>15 N/mm。

3.8车身侧铰链安装点刚度图23 车身安装点刚度约束条件图24 车身侧安装点刚度分析结果试验样件要求——车身状态稳定,尺寸符合要求;——试验车身:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的车身。

目标>1000 N/mm。

3.9发动机盖锁安装点刚度图23 发动机盖锁Z 向刚度约束条件 图24发动机盖锁Z 向刚度分析结果 试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>500 N/mm 。

3.9发动机盖防腐性 目标——能使用12年或行驶240000公里; ——2年售后维修。

4发动机盖性能设计指南设计要点——各车型发动机盖尺寸统计:图25 尺寸示意图表1100N——发动机盖总成材料选用:发盖内板通常选用DC04,屈服强度在140-220MP,抗拉强度在250MP。

发盖外板选用烘烤硬化钢板HC180B,以提高发盖的抗凹性能。

表2——发盖内板与外板和隔震胶组成多个闭和的截面,呈对称布置,使发盖总成有较均匀的刚度,两端的截面上另外布置着纵向的加强筋。

从整体考虑,发盖内板要呈大的纵向加强结构。

图26发动机盖主截面示意图图27发动机盖截面空腔示意图——主要大的加强筋布置在内板上,内板上最靠外的两个“梁”起到着主要的承载力作用,铰链安装点、支撑杆固定点布置在这两根对称的“梁”上;——发盖前端布置较多的加强筋,对于强化结构比较有利;——气弹簧、铰链、支撑杆、锁、缓冲块的安装孔配合面周围布置加强筋,布置在凸台上,或者凹面上,加强安装点刚度;——铰链加强板焊接在发盖内板上,加强铰链安装点的强度,内板上铰链安装面布置在内板上纵向的凸台结构上,加强安装面的刚度;图28发动机盖铰链加强板截面示意图——发盖支撑板:该结构件放在发盖前端,能很好的强化发盖前端结构刚度,一般发盖内板前端,要布置一定数量的台阶、加强筋来加强结构,由于发盖跨度大,刚度差,内板是发盖的主要支撑件,在内板上焊接一个面积大的加强板,中间涂以隔震胶,在发盖外板与支撑板之间形成空腔密封截面;图29发动机盖外板支撑板截面示意图——一方面避免前端发盖内板和外板由于过大的距离,外板抗凹性能差,另一方面也加强了内板的前端的刚度,从而使发盖总成上的整体刚度表现好;——发盖内板的加强筋多呈纵向分布。

增加一个发盖支撑板,对于加强发盖整体横向刚度起到一定的作用;——外板支撑板,在受到点冲击时,可以对于局部的冲击载荷,分散到面上,有利于行人保护;——隔震胶槽的设计:发盖支撑板上布置大量的胶槽,尤其是前部对应发盖锁位置,隔震胶槽设计的较其他位置密集,发盖内外板之间间距大,隔震胶能够充分的起到作用,支撑板也实现了支撑的作用,这也能体现这种多点涂胶的灵活性;——发盖整个前段的结构强度弱,锁加强板与发盖支撑板先焊接在一起,再与发盖内板焊接的结构,对加大发盖总成的刚度,能够保证总成成型后的质量;——发盖支撑杆安装支架设计有翻边、凸台加强结构,质量轻,加强效果明显;图30发动机盖支撑杆截面示意图——隔震胶打胶点主要围绕大的工艺孔边沿布置,均匀分布,在发盖前部,锁安装位置,分布相对密集。

所有的涂胶点都应黏结在内外板之间,使隔震胶起到作用。

涂胶位置比较:涂胶的覆盖范围尽量大,在内外板之间相对弧度比较大的位置,建议都有支撑点;图31发动机盖内板涂胶点示意图一图32发动机盖内板涂胶点示意图二——发动机盖铰链:发盖铰链固定页板固定孔建议设在铰链轴线两侧,对Y向刚度能起到良好的效果。

在强化刚度上,尽量从优化铰链结构上出发,尤其是固定页板。

由于发盖铰链的轴线布置在很大程度上,受到发盖上端尖角位置与翼子板配合的影响,所以前期造型阶段,尽量优化发盖与翼子板、A柱的分界线;图33发动机铰链结构示意图——发动机盖铰链:发盖铰链固定页板固定孔建议设在铰链轴线两侧,对Y向刚度能起到良好的效果。

5过往各车型发盖失效模式及解决方案A02车型质量问题:发盖前部抗凹不足。