浮头式换热器试压工装的研究与应用

浅谈浮头式换热器检修方法及应用

浅谈浮头式换热器检修方法及应用浮头式换热器是一种常见的换热设备,广泛应用于化工、石油、制药、电力等行业中。

检修浮头式换热器是确保其正常运行和延长使用寿命的关键步骤。

下面将对浮头式换热器的检修方法及应用进行浅谈。

浮头式换热器的检修方法主要包括以下几个方面:首先,要对换热器进行彻底的清洗。

由于浮头式换热器常年运行,表面会积累各种杂质,对正常的传热过程产生不利影响。

因此,在检修前要彻底清洗换热器,除去附着在壳体和管束上的污垢和锈蚀物。

可以通过使用高压水枪或化学清洗剂将其进行清洗。

其次,要对换热器进行检查。

检查更换热器管束、管板密封、浮头密封装置等是否存在损坏或老化现象,如果有需要及时更换。

检查管束的腐蚀、变形情况,根据检查结果决定是否需要对其进行修复或更换。

还有一点就是检查和清理换热器的流体通道。

检查和清理换热器内部的流体通道,包括壳体、管束和管板,确保其通畅无阻。

可以通过清洗装置或酸洗装置对壳体和管束进行清洗,使其恢复到最佳传热状态。

最后,进行密封性检查。

检查浮头式换热器的浮头与管板之间的密封性,确保其正常工作。

可以通过涂抹密封剂或使用扭紧螺栓的方法来进行密封。

浮头式换热器的检修方法应根据具体情况来确定,但以上几个方面是常见的检修步骤。

实际操作中要注意安全,遵循相关安全规定和操作规程。

浮头式换热器的应用主要是将热源和冷却介质进行换热,并将热量传递到所需流体中。

在工业生产过程中,浮头式换热器起到重要的作用。

例如,在石油化工行业中,浮头式换热器被广泛应用于石油蒸馏、石油储运、装置冷却等工艺中,用于提高能源利用率和节约能源。

在制药行业中,浮头式换热器用于提取、浓缩和蒸发等过程中的热源和冷却介质的换热。

在电力行业中,浮头式换热器用于发电过程中的余热回收和热电联供等方面。

总而言之,浮头式换热器的检修方法及应用涉及到清洗、检查、清理和密封等方面。

通过对浮头式换热器的检修,可以确保其正常运行和延长使用寿命,提高能源利用效率,为工业生产提供可靠的换热设备。

浮头式换热器的检修试压方法

浮头式换热器的检修试压方法摘要:浮头式换热器的一端管板不与壳体相连,管子受热时管束连同浮头会沿轴向内伸缩,可消除温差带来的应力,可以适用于温差较大的场合,进而将自身的作用及效果展现。

然而,浮头式换热器结构复杂,涉及的零部件高达50种,在运行时极其容易存在泄漏,且试压检漏难度较大。

基于此,本文围绕浮头式换热器开展分析,并结合运行情况提出了检修试压方法。

关键词:检修试压;浮头式换热器;温差;伸缩引言:浮头式换热器浮动端换热器芯子与壳体是敞开形式,无法形成封闭盛押体的空腔,试压工作开展时,应结合实际情况做好针对性检修,制定合理的检修试压方案,如所采用的试压工装通常为钢制构件,尺寸大且安装困难,若密封效果不理想,在检修过程中会存在问题,直接影响试压效果。

因此,在浮头式换热器检修试压工作过程中,应做好前期准备工作,对检修试压的要点进行分析,科学对检修模式进行优化,保证整体检修的可靠性,提升检修试压的效率。

1浮头式换热器概述浮头式换热器作为工业领域常见换热器,其结构复杂,涉及的零部件多,如平盖、平盖管箱、接管法兰、管箱法兰、固定管板、壳体法兰、防冲板及垫片等,在检修试压工作开展时难度高。

在运用浮头式换热器的过程中,受水分冲刷、气蚀等因素影响,管板焊缝容易产生泄漏,影响换热器的换热效果,难以保证浮头式换热器的稳定运行。

因此,在实际工作开展时,应注重对浮头式换热器的检修试压,选择合理的方式,寻找泄漏区域,并制定针对性处理措施,做好综合防范,为换热器的运行提供良好条件[1]。

2浮头式换热器的检修试压方法分析2.1管板泄漏检查换热器管板支撑是浮头式换热器的列管,隔离管程和壳程的重要介质,在制作过程中,一般情况下有两种连接方式,每种连接方式所发挥的作用有所差距,可根据实际情况选择。

①胀接式管板。

胀接主要就是通过胀管器在换热管头部位的应用,插入管板内,实现管子端部的胀大,体现良好变形作用,为管板泄漏检测提供更多帮助。

胀管器取出后,管板恢复初始状态,且换热器端部与管板接触面产生挤压力,管头与管板有效衔接,可以提升密封效果,并抵抗换热管膨胀产生的拖拉力。

换热器试压工装的改造

换热器试压工装的改造作者:李忠良李秉锟吴国栋来源:《中国化工贸易·下旬刊》2019年第04期摘要:试压工装是浮头式换热器检修必备的大型机具,本文阐述了一个方法,通过对试压工装的巧妙改造,使其对于管束外径相同的换热器,可以同时满足压力等级不同的浮头式换热器的需要,一物多用,达到解决生产急需、为企业节约成本的目的。

关键词:换热器;试压工装;改造浮头式换热器在石油化工行业的应用十分广泛,而对该类换热器的检修必须使用专用的试压工装,否则检修就无从谈起。

浮头式换热器是石油化工生产广泛使用的重要设备之一,在石油化工生产设备中,换热器占有很大的比例,约占设备投资的20%~40%;换热为石油化工最基本的单元操作,换热器的完好与否对石油化工的生产影响巨大,有些换热器在投入使用数月后就发生了泄漏现象,既影响了装置的正常运行和产品质量、造成环境污染,还带来安全隐患、降低经济效益等等。

该类换热器泄漏的部位大多都是在换热管与管板的连接处,检修的目的就是:通过试压,从密密麻麻的管头处准确地找到具体是哪一个管头泄漏,然后采取适当的措施,堵住这个漏点。

检修这类换热器时,先安装好试压工装,借助这个专用机具,就可实现这个目的。

根据生产工艺的需要,石化装置采用的浮头式换热器多种多样,大小不一。

存在这样一个问题:管束外径相同的这类换热器,因为压力等级不同,尺寸也不尽相同,而专用的试压工装属于大型工具,特别是管束大于Ф1000mm的这类换热器的试压工装,加工一套试压工装费工、费时、费力,还要花费两万多元。

为压力等级不同的换热器都加工制造一套试压工装很不经济,所以现在存在的问题是:对管束外径相同的换热器,能否设计制作出一套试压工装,可以同时满足压力等级不同的换热器的试压需要?2016年3月,我们在检修一台Ф1000mm的换热器时发现:现有的试压工装虽然是Ф1000mm,但是由于适用的压力等级不符而安装不上,因此无法完成检修。

如果紧急设计制造加工一套试压工装,至少需要一个月,这就会影响装置的安全平稳生产。

浮头式换热器设计【毕业作品】

浮头式换热器设计摘要:本次设计的题目是浮头式换热器。

浮头式换热器是管壳式换热器的换热器系列中的一种,它的特点是两端管板只是一端与外壳固定,另一端可相对壳体滑移,称为浮头式。

浮头由浮动管板钩圈和浮头端盖组成。

它不会因为管束之间的差胀而产生温差热效应,同时还具有拆卸方便、易清洗的优点,另外与其他类型的管壳式换热器一样,能在高温、高压下工作,所以在化工工业方面应用广泛。

本设计中的浮头式换热器主要参照GB151在给定的设计条件下进行工艺设计,然后对筒体、管束、浮头端进行详细的机械结构设计、计算和校核,对于换热器的一些零部件则根据设计参数查找标准。

对于具体的设计步骤与准则在设计说明书中有详细的说明。

关键字:换热器;浮头;管板;钩圈The design of floating-head heat exchangerAbstract:The topic of my study is the design of floating-head heat exchanger. The floating-head heat exchanger is a special type of tube and shell heat exchanger. It is special for its floating head. One of its tube sheet is fixed,while another can float in the shell,so called floating head. The floating head floating tube sheet hook and loop and floating head cover. It is not because of the differential expansion between the tubes and the temperature difference between the thermal effects, but also has to facilitate the demolition, the advantages of easy to clean, but in addition it can work in high temperature and high pressure same as the other tube and shell heat exchanger, so widely used in the chemical industry. The design of the floating head heat exchanger major reference GB151,first make process design in a given design conditions, and then on the cylinder, tube, floating head end, a detailed mechanical structural design, calculation and check, for some of the heat exchanger components according to the design parameters. The specific design steps and design criterion is described in design specification.Keywords:heat exchanger; floating head; tube plate; hook and loop前言换热器是实现热量传递的一种设备,在工业生产中起着重要的作用,在各个化工相关领域得到了广泛的应用。

浮头式换热器试压工装的创新设计

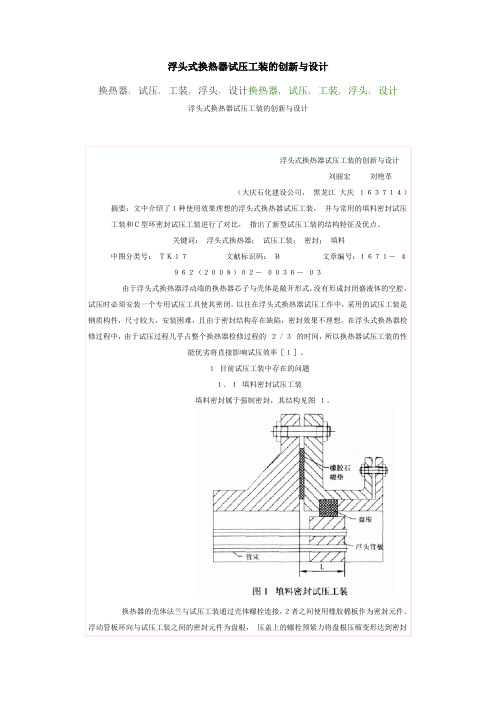

由于 浮头 式换 热 器 浮 动端 的换 热 器 芯子 与 壳

质 构件 , 寸 较 大 , 装 困难 , 由 于 密封 结 构 存 尺 安 且 在 缺 陷 , 封 效果 不理 想 。 浮 头 式换 热 器 检修 过 密 在 程 中 , 由于 试 压过 程几 乎 占整 个换 热器 检 修过 程 的 23的 时 间 , 以换 热器 试压 工 装 的性 能优劣 将 / 所 D MF对 装置 员工 的健 康危 害 较 大 。 D 含 MF的废 水 也 会 危 害 周 围环境 , MF落到 水 泥 地 面 后 极 难 清 D 除 , MF法 产 生 的废渣 ( D 焦油 ) 为 N 量 MP法 的 4 5 ~

维普资讯

3 6

炼 油 与 化 工 R FN N N H M C LI D S R E II G A D C E IA U T Y N

第 1 卷 9

浮头式换热器试压 工装 的创新设计

刘 丽宏 , 艳革 刘

( 大庆石化建设公司 , 黑龙江 大庆 1 3 1 6 74)

向张开 , 密封 比压 增 大达 到 自紧 。 使

该 试压 工装 有 4个缺 点 。

换热 器 的壳 体 法 兰 与试 压 工 装通 过 壳 体 螺 栓 连接 , 之 间使用 橡胶 棉 板作 为 密封 元 件 。 浮动 2者 管 板环 向与试 压 工装之 间的密封 元 件 为盘根 , 盖 压 上 的螺 栓预 紧力将 盘根 压缩变 形达 到密 封 目的 。 试 压工 装存 在 6个 问题 。

为 人们所 接 受 。

参考文献 :

[] 1 聂兴桥 , 董定龙 . 油化工危险品安全手册 [ . 石 M] 哈尔滨 : 江 黑龙

科学技术 出版社 ,0 4 20.

浮头式换热器试压工装的研究与应用

浮头式换热器试压工装的研究与应用摘要:作为现代化学工业重要的热交换设备,浮头式换热器不仅使用数量大,而且应用范围广。

随着人们安全、环保意识的增强和对产品质量要求的提高,对浮头式换热器的安全可靠性也提出了更新的要求。

文中主要针对浮头式换热器安装和检修过程中的重要环节——试压以及试压工装进行了阐述。

关键词:浮头式换热器检修试压工装1、引言如何准确地判断管束的泄漏点并加以封堵,从而避免生产过程中介质外泄及管程和壳程之间的介质相互贯通是确保浮头式换热器检修质量的重要环节。

因此,试压工装的可靠性就成为浮头式换热器检修试压的关键[1]。

2、试压工装简介经过多年的实践和摸索,我们设计并制作了一套浮头式换热器的试压工装。

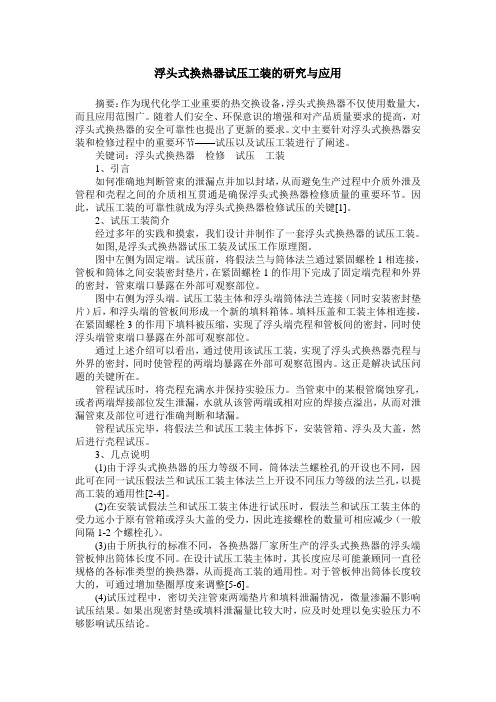

如图,是浮头式换热器试压工装及试压工作原理图。

图中左侧为固定端。

试压前,将假法兰与筒体法兰通过紧固螺栓1相连接,管板和筒体之间安装密封垫片,在紧固螺栓1的作用下完成了固定端壳程和外界的密封,管束端口暴露在外部可观察部位。

图中右侧为浮头端。

试压工装主体和浮头端筒体法兰连接(同时安装密封垫片)后,和浮头端的管板间形成一个新的填料箱体。

填料压盖和工装主体相连接,在紧固螺栓3的作用下填料被压缩,实现了浮头端壳程和管板间的密封,同时使浮头端管束端口暴露在外部可观察部位。

通过上述介绍可以看出,通过使用该试压工装,实现了浮头式换热器壳程与外界的密封,同时使管程的两端均暴露在外部可观察范围内。

这正是解决试压问题的关键所在。

管程试压时,将壳程充满水并保持实验压力。

当管束中的某根管腐蚀穿孔,或者两端焊接部位发生泄漏,水就从该管两端或相对应的焊接点溢出,从而对泄漏管束及部位可进行准确判断和堵漏。

管程试压完毕,将假法兰和试压工装主体拆下,安装管箱、浮头及大盖,然后进行壳程试压。

3、几点说明(1)由于浮头式换热器的压力等级不同,筒体法兰螺栓孔的开设也不同,因此可在同一试压假法兰和试压工装主体法兰上开设不同压力等级的法兰孔,以提高工装的通用性[2-4]。

浮头式换热器采用O形环密封胎具试压实践

用性差。 对 于公称直径相同但公称压力不 同的换热器 , 其壳体法

兰上螺栓孔的数量不 同 , 因此同一直径 的试压胎具不能通用 。 虽 然可以用气割方法在胎具上割孔 , 以便与换热器壳体法兰相配 ,

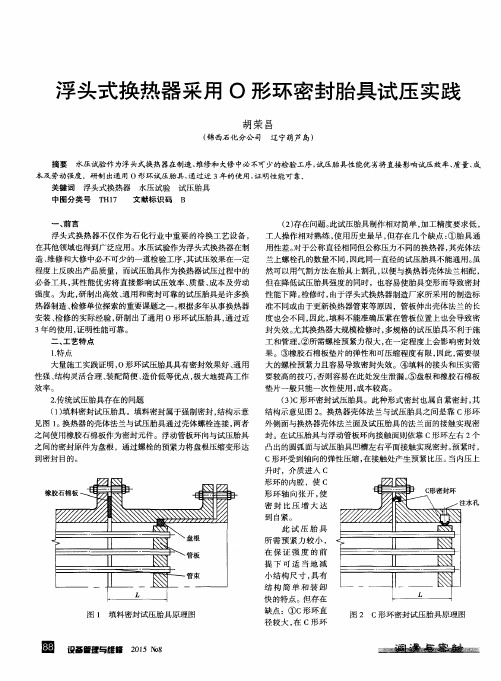

程度上反 映出产 品质量 ,而试压胎具作 为换热器试压过程 中的 必备 工具 , 其性能优 劣将直接影响试压 效率 、 质量、 成本及 劳动 强度 。为此 , 研制 出高效 、 通用和密封可靠 的试压胎具是许多换 热器制造 、 检修单位探索 的重要课题之一。 根据多年从事换热器 安装 、 检修 的实 际经验 , 研制 出了通用 O形 环试 压胎 具 , 通 过近

图2 C形 环 密 封 试 压 胎 具 原 理 图

固 设 置 管 理 与 维 馆2 0 1 5 № 8

唇 口处容易产生波形 , 可能会产生密封失效。 ②与浮动管板接触 的 C形环需 预先从 注水  ̄ I A J I 1 压形成 初始密封 ,既增 加试压 程

紧力小 , 因此 密封性能较好 。 ( 2 ) 压 板 上 的 长 圆 孔 可 以解 决 不 同 压 力 等 级 换 热 器 的通 用 性 问题 , 施工中可根据试压压力灵活配置压板 与螺栓数量 , 以适 应相 同公称直径不 同压力等级的换 热器试压施工 ,避免了在法

三、 适 用 范 围

( 3 ) 根据 实际情况利用调整垫圈位置 、 数量 以及宽度适应不

同管板位置的变化 , 可保证 良好 的密封性 及通用性 。 ( 4 ) 与盘根和 C形环相 比, O形环可重复利用多次且成本低 廉, 每米价格 6 — 1 2 元。

五、 施 工 工 艺 流 程及 操 作 要 点 1 . 施工工艺流程( 图4 )

浮头换热器试压方案

三、试压方案:

浮动板式管壳换热器包括如下三个步骤: 一、管束的压力试压。 二、安装后的管程压力试压。 三、安装后的壳程试压。

这三个步骤就是试压过程中的三个步骤

下面详细介绍《三个步骤》 是如何完成《八项任务》的。

第一步:管束的压力试验:

管束的压力试验分为管程试验和壳程试验两种方案,其中优选 壳程试验。但在实际施工中要依据施工队伍所具备的施工工具的 情况而定。

管壳换热器安装试压方案

《三个步骤、八项任务》试论管壳换热器试压方案 (浮动板式管壳换热器)

一、结构(浮头换热器)

浮动板式管壳换热器因其对热膨胀的良好适用性和易于清洗和维修 等特点在炼油装置得到了广泛的应用。其结构主要包括壳程壳体、换热 管束、管程箱体、钩圈(小锅)、壳程封头(大锅)五部分。

管程管箱

1、管束试验的管程试验方案:(如下图)

打压工具 换热管束

钩圈

固定管板

浮动管板

2、管束试验的壳程试验方案:(如下图)

打压工具 壳体 打压工具

固定管板

浮动管板

第一步:要求确认下列任务: 1、管束换热管泄漏。 2、管束的固定板和浮动板与换热管焊接口(或胀接)泄漏。

第二步:安装后的管程压力试验:

第二步要求确认下列任务:

换热管束 壳体

钩圈 壳程封头

固定管板

浮动管板

二、常见问题:

浮动板式管壳换热器常见的问题集中在如下八个方面:

1、管束换热管泄漏。 2、管束的固定板和浮动板与换热管焊接口(或胀接)泄漏。 3、浮动板密封面泄漏(包括钩圈问题)。 4、固定板密封面壳程侧泄漏。 5、固定板密封面管程侧泄漏。 6、壳体封头(大锅)密封面。 7、管程出入口密封面、管程箱体、附件泄漏等问题。 8、壳程出入口密封面《八 项任务》的确认。

浮头式换热器打压工装优化改造的探索

第3期浮头式换热器打压工装优化改造的探索付德刚(抚顺石化工程建设有限公司二公司工程四队, 辽宁 抚顺 113004)[摘 要] 浮头式换热器的打压工艺装备,目前尚未有系统的标准。

本文针对浮头式换热器打压工艺装备的设计加工制造的一些问题,进行了优化改进,改进后的新式浮头式换热器打压工艺装备从脖长上可以适应所有浮头式换热器,使浮头式换热器打压工艺装备趋于标准化,大大减少了工装数量,节约了制作浮头式换热器工装的材料和资金。

[关键词] 浮头式换热器;假法兰;假浮头;新型打压工装;优化改进作者简介:付德刚(1969—),男,重庆垫江人,大专学历,工程师。

在抚顺石化工程建设有限公司二公司工程四队任施工质量检查员。

图1 DN1800浮头式换热器结构示意图1 概况换热器是炼化企业广泛应用的设备之一,分为U 型管式换热器,固定管板式换热器和浮头式换热器,约占工艺设备总量的一半左右,主要用于加热、冷却、蒸发、冷凝、干燥等,其中浮头式换热器是炼化企业的重要设备,浮头式换热器经常出现的故障是泄漏,发生泄漏将引起燃烧、爆炸等事故,处理泄漏的必须用专用的打压工艺装备。

本文针对浮头式换热器打压工艺装备的设计制造的问题,做了优化改进,改进后的新式浮头式换热器打压工艺装备可适应所有浮头式换热器,以使浮头式换热器打压工艺装备更趋于标准化。

1.1 浮头式换热器的结构DN1800浮头式换热器结构示意图见图1。

1.2 浮头式换热器的故障石油化工行业浮头式换热器应用广泛,但由于工艺介质、制造质量、管束材质等诸多因素影响,在生产中泄漏时有发生,浮头式换热器的主要故障是泄漏。

检查泄漏点困难,是生产中的一大难题。

通常解决方法是拆卸下来,重新打压确定渗漏点,然后再进行重新焊接防止渗漏,同时必须将渗漏处的钢管堵住,以防止串液。

堵得越多,浮头式换热器的换热效率越来越低,最后只能报废更换。

由于换热管和管头是浮头式换热器中相对薄弱的环节,从设备的实际使用情况看,往往设备壳体、法兰能继续使用,但管束不是由于换热管腐蚀严重而穿孔,就是因管头存在泄漏而失效。

浮头换热器试压工装设计

浮头换热器试压工装设计【摘要】浮头换热器的液压试压比较复杂,根据设备的不同规格型号,需要设计专用液压试验工装,才能满足工艺试验要求。

【关键词】浮头换热器设计水压试验工装成本1 前言换热器是石油化工生产中应用比较广泛的化工设备。

其中浮头换热器主要适用于操作介质温差比较大、易于结焦且管束需要清洗的场合。

但浮头换热器结构相对复杂,且试压工装复杂,根据设备的不同规格型号,需要设计专用液压试验工装,才能满足工艺试验要求。

本文主要论述浮头换热器的液压试验用工装的结构设计及制作。

满足了浮头换热器的液压试验的工艺要求,结构简单,成本低,经济实用,可重复使用。

2 浮头换热器的结构形式(图1)1-平盖2-平盖管箱3-接管法兰4-管箱法兰5-固定管板6-壳体法兰7-防冲板8-仪表接口9-补强圈10-壳体11-折流板12- 旁路挡板13-拉杆14-定距管15-支持板16-双头螺柱17-螺母18-外头盖垫片19-外头盖侧法兰20-外头盖法兰21-吊耳22-放空口23-外头盖封头24-浮头法兰25-浮头垫片26-拱盖27-浮动管板28-浮头盖29-外头盖30-排污口31- 钩圈32-接管法兰33-滑动鞍座34-换热管35- 档管36-管束37-固定鞍座38-滑道39-管箱垫片40-管箱筒体41封头管箱42-分程隔板3 工装结构选取对于浮头换热器液压试压工装,可分为两大类,一类是填料压环式,另一类为O型密封圈式。

填料压环式试压工装的机械加工精度要求较低,易于加工,且填料可以重复使用,成本低;O型密封圈式对机械加工的精度要求较高,压环的接触面周围配合公差要求比较高,每次试压后的O型密封圈不能重复利用,制造成本较高,因此不宜采用。

4 工装结构设计对于填料压环式浮头换热器试压工装,主要用于检验壳程试验时浮动管板侧及固定管板侧换热管管接头。

试压工装如图2所示,主要由两个假管箱筒体及三片工装法兰构成。

件1、5和件2焊接为一个整体;件1法兰密封面相关尺寸和图1中件19外头盖侧法兰尺寸一致;件6和件4焊接为一个整体,件5、6法兰大小一致,件4内径大于浮动管板的直径3~4㎜,外径小于件号2的内径1~2㎜,液压试压时,件1与图1中件19法兰连接,浮动管板置于件4中,件2和件4之间采用石棉盘根进行密封。

浮头式换热器试压工装的改进与设计 祁少昆

浮头式换热器试压工装的改进与设计祁少昆摘要:针对厂内现用的浮头式换热器试压工装,本文主要介绍了一种使用效果理想的浮头式换热器试压工装,并指出了“活套式O型圈密封工装”的结构特征及优点。

关键词:浮头式换热器;试压工装;钩圈可更换式;成本;1、前言由于浮头式换热器浮动端的换热器芯子与壳体是敞开结构,没有形成封闭盛液体的腔体,试压时必须安装一个专用试压工具使其密闭。

在浮头式换热器检修过程中,试压过程几乎占整个换热器检修过程三分之二的时间,所以换热器试压工装的性能优劣将直接影响试压效率。

本文主要针对换热器试压工装在实际使用过程中存在的一些问题,从密封性、通用性及操作性的角度进行了优化,保证了密封的可靠、操作的便捷并降低了制造成本。

2、“活套式O型圈密封工装”的创新设计“活套式O型圈密封工装”的设计旨在解决:2.1、壳体法兰与试压工装之间的密封问题,2.2、工装通用性差的问题。

并通过结构的优化减小螺栓中心圆直径从而降低预紧力使工人操作更加方便。

“活套式O型圈密封工装”由压盖、榫槽法兰和可替换钩圈三部分组成,结构示意图见图3。

密封环套宽度50—70㎜,高度100—130㎜,与浮头管板连接部位采用3 ㎜的间隙的动配合,可以有效减少变形和实现管板深度调节。

经过查阅以往图纸和浮头换热器图册,确定了压盖的深度调节范围在160~240mm范围之间。

图1 活套式O型圈密封工装2.1、壳体法兰与试压工装之间的密封结构优化用于高压时密封效果比较好的三种密封面结构有凹凸面、榫槽面和环连接面,凹凸面的结构尺寸有配合要求不能满足壳体法兰的多样性,而环连接面形状复杂、粗糙度等级要求高(Ra=0.4~1.6),不易加工和防护,因此最适合用作壳体法兰与试压工装的密封结构是榫槽面密封结构。

将壳体法兰与试压工装之间的平面密封改为榫槽面密封,为保证密封和一定的强度,防止受压变形榫槽法兰宽度50—60㎜,高度 100—120㎜。

密封元件选用橡胶石棉板,配合榫槽结构,压紧后橡胶石棉板变形,会形成三圈线密封,假使第一圈密封线如果发生泄漏,第二圈和第三圈密封线也将阻止介质泄漏。

浮头式换热器论文

管壳式换热器摘要换热器是在工厂生产中最常见的过程设备之一,是用于物料之间进行热量传递的过程设备,使热量从热流体传递到冷流体的设备。

通过这种设备使物料能达到指定的温度以满足工艺的要求。

浮头式换热器是针对固定管板式换热器在热补偿方面的缺陷进行了改进的换热设备。

本设计说明书是关于浮头式换热器的设计,主要分为说明和计算两部分。

说明部分主要叙述了换热器的特点和分类、换热器的发展现状、国内发展趋势和研究热点,以及浮头式换热器主要零部件结构的设计及压力容器常用材料等。

计算部分主要对浮头换热器的筒体、封头和法兰进行了详细地计算,并对其进行了水压试验的校核;其中,换热管、管板、折流板、鞍座和钩圈等各个受压元件按照GB150—1998《钢制压力容器》和GB151—1999《管壳式换热器》的标准进行简单的结构设计,使其屈服应力在许用应力范围之内。

除此之外,还参阅相关的设计手册及大量的文献,完成了各个零件图的绘制,还对一篇外文进行了翻译等工作。

关键词:浮头式换热器;厚度计算;强度校核;水压试验Shell and tube heat exchangerAbstractHeat exchanger is used in the materials to carry on the thermal transmission the process. Through this kind of equipment,materials achieve assignment the temperature to satisfy the craft the request. Floating head heat exchanger tube against a fixed plate heat exchanger in the thermal compensation of the defects and improved heat transfer equipment.The design manual is about floating head heat exchanger, which included explanation part and calculation part.And the explanation part described the characteristics and classification of heat exchanger, the development of the status quo, development trend of domestic and research hot spots, also the floating heat exchangers’design of the structure of the main components and pressure vessels commonly used materials. The main part of the calculation of the cylinder, head and flange of the calculation in detail, and its verification of hydraulic test; also heat exchanger, tube sheet,baffle,circle hooks,such as saddles and all by pressure components in accordance with the GB150-1998 "Steel Pressure vessel" and GB151-1999 "Tubular heat exchangers" standard for strength calculation, checking water pressure test intensity to yield stress in the range of allowable stress. In addition, see the related design manuals and a lot of literature, completed the mapping of various parts,but also a translation of a foreign languages and so on.Keywords: floating head heat exchanger; thickness calculation; strength check; pressure test目录1 换热器概述 (1)1.1 换热器的特点 (1)1.2 换热器的分类及其优缺点 (2)1.3 浮头式换热器的简介 (2)1.4 换热器的研究热点 (4)2 浮头式换热器的设计 (6)2.1 设计参数的确定 (6)2.1.1 设计压力 (6)2.1.2 设计温度 (6)2.1.3 厚度及厚度附加量 (7)2.1.4 焊接接头系数 (7)2.1.5 许用应力 (7)2.2 设备材料选择 (8)2.3 结构的选择与论证 (9)2.3.1 换热管 (9)2.3.2 管板 (10)2.3.3 封头 (11)2.3.4 折流板 (12)2.3.5 开孔和开孔补强设计 (12)2.3.6 法兰 (14)3 计算部分 (15)3.1 壳体圆筒计算 (15)3.1.1 计算条件 (15)3.1.2 厚度计算 (15)3.1.3 压力试验时应力校核 (16)3.1.4 压力及应力计算 (16)3.2 前端管箱筒体的厚度计算(管箱短节的计算) (17)3.2.1 计算条件 (17)3.2.2 厚度计算 (17)3.2.3 压力试验时应力校核 (18)3.2.4 压力及应力计算 (18)3.3 前端管箱封头计算 (19)3.3.1 计算条件 (19)3.3.2 厚度计算 (19)3.3.3 应力试验时应力校核 (20)3.3.4 压力计算 (20)3.4 后端管箱筒体计算 (20)3.4.1 计算条件 (20)3.4.2 厚度计算 (21)3.4.3 压力试验时应力校核 (21)3.4.4 应力及应力计算 (22)3.5 外头盖封头的计算 (22)3.5.1 计算条件 (22)3.5.2 厚度计算 (23)3.5.3 压力试验时应力校核 (23)3.5.4 压力计算 (24)3.6 管板设计 (24)3.6.1 符号说明: (24)3.6.2 管板厚度计算 (26)3.6.3 换热管的轴向应力校核 (28)3.6.4 换热管与管板连接的拉脱力校核 (30)3.7 浮头盖的设计计算 (30)3.7.1 球冠形封头厚度计算 (30)3.7.2 浮头法兰厚度计算 (32)3.8 开孔补强 (39)4 结论 (42)参考文献 (43)谢辞 (44)1 换热器概述换热器是一种实现物料之间热量传递的节能设备,又称热交换器。

大型检修工程浮头式换热器试压工艺

大型检修工程浮头式换热器试压工艺每年各类装置的检修工程很多,换热器检修是必不可少的检修工程,而换热器检修的重中之重是水压试验。

浮头式换热器水压试验是重点也是难点,试压过程复杂,试压过程较长,也是检修频率很高的一类换热器。

浮头式换热器采用规范中的试压工艺进行水压试验,效率低、成本高,很多时候无法满足检修工期需求。

虽然可以通过延长作业时间进行水压试验,但是试压质量不易控制,检查时很难发现小的漏点。

根据换热器器新旧程度、设备材质、操作工况的恶劣程度等相关参数,急需确定一类试压工艺对浮头式换热器进行水压试验,确保工期,而又能保证检修的质量。

1 设备检修背景及概况某炼油厂是所在区域内唯一的一座石油加工企业,炼油厂能否顺利完成检修如期投产,将直接影响此区域内市场成品油供给。

该厂2020年进行全厂检修,其中需要检修的换热器共有262台,主要是有U型管式换热器、固定管板式换热器、浮头式换热器,其中浮头换热器106台,整个检修工期是1个月。

在此期间需将换热器管束抽出,大部分换热器还需进行容检。

换热器要先进行管束清洗,后对换热器进行水压试验,水压试验是整个换热器检修过程中占用时间最长的一道工序。

浮头式换热器按照传统方法进行水压试验,完全不能满足工期要求,将直接影响该炼厂的投产。

2 浮头式换热器传统试压工艺对比2.1 非拆卸式直接试压工艺(方法一)2.1.1 工艺方法非拆卸式直接试压法就是在换热器的封头不拆卸的情况下,在换热器的管程进出口、壳程进出口分别安装盲板。

分别对管程、壳程进行水压试验,观察压力是否下降来判定换热器是否存在缺陷。

管程、壳程水压试验不分先后顺序[1-2]。

2.1.2 试压特点非拆卸式直接试压工艺的优点是操作简单,不需要吊装设备,试压速度快、效率高,成本低。

非拆卸式直接试压工艺的缺点是试压过程若出现压力不稳或掉压现象,则说明内部有泄漏点,需要重新拆卸封头,进行压力试验检漏、管程试压、壳程试压等3次水压试验,工期反而会增加。

浮头式换热器的防腐与试压工艺

表 1 浮头式换热器技术参数

由于原油 的腐蚀 , 图纸要求换热管 内壁和管箱 内表面进行防腐处理 , 另外还要保证浮头端的试压

质量 , 两个 工艺 过 程 是 整 个换 热 器 的关 键 , 此 , 这 为

2 管束换热管内壁进行喷砂除锈 : ) 管束换 热管 内部的除锈必须根根单独进行喷砂处理 , 喷砂 材料 应选用石英砂 , 把 1 0 0的钢管与喷砂机连 9X 0 5

c a g ra d t e i sal t n o o t g tb s e tw 出 p e s r s to e e i t d c d h n e n n t l i ff a i u e h e j h ao l n rsuet t e meh d w r n r u e . o Ke r s f ai g h a e te c a g r t b u d e c ro in p o e t n; y r s t e t y wo d : o t e d h a x h n e ;u e b n l ; o r s r tc o h d o t i t s l n o i ac

Ab t a t A v na e n n t l t n l c t n o o t g h a e te c a g r w r n r d c d。 n h r c se s r c : d a tg s a d i sal i o ai ff ai e d h a x h n e e e ito u e a d t e p o e s s o ao o l n f

浮头式热交换器试压浅谈

浮头式换热器试压工装的创新与设计

[2]王磊.压力容器应力分类及补强设计方法的比较[J].化工机械,2004,31(5):307-311.

作者简介:刘丽宏,女,工程师,1993年毕业于北京石油化工学院化工机械专业,现从事质量检查和设备管理工作,已发表3篇论文。

2.2.3连接螺栓数量和位置的确定在试压时,浮头式换热器的外头盖法兰及封头拆下后,应安装试压工装,此时壳程的承压面积由原来的整个封头受力变为由试压工装来承受,其受力模型见图3。

试压工装的面积约为原封头面积的1/5~1/3。由公式P=F/S可以看出,在压强P一定时,面积S越小,则压力F也越小,由此可以确定连接法兰的螺栓数量也为原来连接数量的1/5~1/3,即可满足试压要求,为安全起见,将连接法兰的螺栓数量确定为原来的1/3~1/2,即在1个连接法兰上可以只钻原来螺栓孔数量的1/3~1/2即可。

2新型试压工装的创新设计

2.1现场情况调查

为了使新型试压工装更符合现场实际,进行了大量的现场测绘和调查,确定了压盖的深度调节范围应在160~230mm范围内,试压工装的常用压力为1.6MPa、2.5MPa和4.0MPa。

2.2设计方案的提出

2.2.1试压工装基本结构设计试压工装采用3件组焊和活动压盖方式,与浮头式换热器连接部位采用密封凸台带榫槽的法兰结构,目的是保证密封和一定的强度,防止受压变形;与浮头管板连接部位采用4mm间隙的动配合,密封环套宽度50 ̄70mm,高度100 ̄120mm,目的是减少变形和实现管板深度调节。连接法兰与密封环套之间用卷制圆筒连接,以减轻重量,减少加工难度,试压工装主体与压盖采用螺栓连接。

(4)填料的接头和压实需要较高的安装技巧,如果填料安装不正确,也容易在此发生泄漏。

浮头式换热器试压工装系列简介

浮头式换热器试压工装系列简介

胡淑隽

【期刊名称】《压力容器》

【年(卷),期】1991(000)003

【总页数】1页(P81)

【作者】胡淑隽

【作者单位】无

【正文语种】中文

【中图分类】TK172

【相关文献】

1.浮头式换热器试压工装的研究与应用 [J], 刘雅婷;李立志;赵岩民;韩璐

2.浮头式换热器试压工装的创新设计 [J], 刘丽宏;刘艳革

3.浮头式换热器试压工装改进 [J], 李忠;荣军

4.《浮头式换热器、冷凝器系列 U型管式换热器系列型式与参数》征订启事 [J],

5.《浮头式换热器、冷凝器系列 U型管式换热器系列型式与参数》征订启事 [J],因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浮头式换热器试压工装的研究与应用

摘要:作为现代化学工业重要的热交换设备,浮头式换热器不仅使用数量大,而且应用范围广。

随着人们安全、环保意识的增强和对产品质量要求的提高,对浮头式换热器的安全可靠性也提出了更新的要求。

文中主要针对浮头式换热器安装和检修过程中的重要环节——试压以及试压工装进行了阐述。

关键词:浮头式换热器检修试压工装

1、引言

如何准确地判断管束的泄漏点并加以封堵,从而避免生产过程中介质外泄及管程和壳程之间的介质相互贯通是确保浮头式换热器检修质量的重要环节。

因此,试压工装的可靠性就成为浮头式换热器检修试压的关键[1]。

2、试压工装简介

经过多年的实践和摸索,我们设计并制作了一套浮头式换热器的试压工装。

如图,是浮头式换热器试压工装及试压工作原理图。

图中左侧为固定端。

试压前,将假法兰与筒体法兰通过紧固螺栓1相连接,管板和筒体之间安装密封垫片,在紧固螺栓1的作用下完成了固定端壳程和外界的密封,管束端口暴露在外部可观察部位。

图中右侧为浮头端。

试压工装主体和浮头端筒体法兰连接(同时安装密封垫片)后,和浮头端的管板间形成一个新的填料箱体。

填料压盖和工装主体相连接,在紧固螺栓3的作用下填料被压缩,实现了浮头端壳程和管板间的密封,同时使浮头端管束端口暴露在外部可观察部位。

通过上述介绍可以看出,通过使用该试压工装,实现了浮头式换热器壳程与外界的密封,同时使管程的两端均暴露在外部可观察范围内。

这正是解决试压问题的关键所在。

管程试压时,将壳程充满水并保持实验压力。

当管束中的某根管腐蚀穿孔,或者两端焊接部位发生泄漏,水就从该管两端或相对应的焊接点溢出,从而对泄漏管束及部位可进行准确判断和堵漏。

管程试压完毕,将假法兰和试压工装主体拆下,安装管箱、浮头及大盖,然后进行壳程试压。

3、几点说明

(1)由于浮头式换热器的压力等级不同,筒体法兰螺栓孔的开设也不同,因此可在同一试压假法兰和试压工装主体法兰上开设不同压力等级的法兰孔,以提高工装的通用性[2-4]。

(2)在安装试假法兰和试压工装主体进行试压时,假法兰和试压工装主体的受力远小于原有管箱或浮头大盖的受力,因此连接螺栓的数量可相应减少(一般间隔1-2个螺栓孔)。

(3)由于所执行的标准不同,各换热器厂家所生产的浮头式换热器的浮头端管板伸出筒体长度不同。

在设计试压工装主体时,其长度应尽可能兼顾同一直径规格的各标准类型的换热器,从而提高工装的通用性。

对于管板伸出筒体长度较大的,可通过增加垫圈厚度来调整[5-6]。

(4)试压过程中,密切关注管束两端垫片和填料泄漏情况,微量渗漏不影响试压结果。

如果出现密封垫或填料泄漏量比较大时,应及时处理以免实验压力不够影响试压结论。

4、对比与结论

(1)这套试压工装的安装和操作简单方便,试压结果准确无误,使原本复杂繁琐的浮头式换热器的试压简单化、程序化,较大幅度的降低了检修劳动强度。

(2)通用性强,同种直径规格不同标准的浮头式换热器只需要一套试压工装即可实现工装通用,避免了配置大量工装所带来的不便和浪费。

(3)本工装属独创。

和兄弟单位以及各冷换设备生产厂家的试压工装比较,本工装处于较先进的技术水平。

5、结语

通过分析、总结该工装近几年的使用情况,实践证明本工装各项技术指标良好。

它的应用不仅提高了检修效率,有效地降低了检修劳动强度,而且从根本上解决了浮头式换热器检修试压的难题。

参考文献

[1] SHS01009-2004,管壳式换热器维护检修规程[s].北京:中国石化出版社,2004.

[2] 史美中,王中铮.热交换器原理与设计[M].北京:东南大学出版社,1996.

[3] 钱颂文.换热器设计手册[M].北京:化工工业出版社,2003.

[4] 庄俊,徐通明,石寿椿.热管与热管换热器[M].上海:上海交通大学出版社,1987.

[5] 顾芳珍,陈国桓.化工设备设计基础[M].天津:天津大学出版社,1997.

[6] 朱腾冠.换热器原理及计算[M].北京:清华大学出版社,1987.主要从事石油化工设备维修方面的研究。