管壳式冷却器设计计算

管壳式换热器的建模、换热计算和CFD模拟

毕业设计(论文)管壳式换热器的建模、换热计算和CFD模拟专业年级2007级热能与动力工程专业学号姓名******** 杨郭指导教师刘巍评阅人刘庆君二零一一年六月中国南京任务书课题名称:管壳式换热器的建模、换热计算与CFD模拟课题类型:毕业论文任务书内容:1、英文资料的翻译5千个汉字字符以上(要求和热动、空调、能源、环境、新能源等本专业有关的内容,可以是英文著作、设备使用手册、英文文献检索、英文专利文献、网上专题介绍等实用性的、将来工作中可遇到的相关题材的文章,最好不要是科普类、教学类的英文)2、使用的原始资料(数据)及设计技术要求:2.1.管壳式换热器,热交换功率100kW,200kW。

2.2.温度进口350~500℃,出口温度150~200℃,流速可变;温度进口100~150℃,出口温度300~450℃,流速可变。

其总流阻损失应在满足规定要求。

2.3.换热器材料可选,几何尺寸可变;工作介质可选择(空气、水、氟利昂) 2.4.换热器外壁面绝热保温; 2.5.采用CFD模拟计算与能量分析,对系统进行相关工况的模拟;3、设计内容:3.1. 学习和消化设计任务书,按照设计任务书的设计内容,拟定工作内容和计划,拟定出设计和计算的每个过程中应该遵循设计要求与规定。

3.2.查找和收集有关管壳式换热器的历史和现状资料,查找相关管壳式换热器的运用案例,及其相关的技术条件和运行要求。

3.3.以科技文献检索,包括期刊、专利、设计标准、产品标准、设计手册、产品样本,寻找和熟悉相关的分析计算软件;熟悉设计工具软件、电脑等;3.4.根据已知参数,用ProE设计出符合要求的管壳式换热器,并学习如何导入相关软件进行网格设计;3.5.进行管壳式换热器CFD网格设计,用fluent软件对管壳式换热器进行变工况运行能量分析;3.5.分析计算换热器的流阻损失,其结果的合理性,分析提高换热效率主要手段和改进的方向。

3.6.输出的计算文件包括:3.6.1.完整的毕业设计任务书3.6.2.符合要求的算模型的结构、尺寸; 3.6.3.换热计算的过程、表格,计算结果的结论等等; 3.6.4.规定状态的CFD模拟结果和能量分析图; 3.6.5.毕业设计论文; 3.7.把所作的工作、学习的体会、方案的选择过程、计算方案过程等写在过程手册中,写好毕业设计论文。

管壳式换热器的设计及计算

第一章换热器简介及发展趋势1.1 概述在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。

进行热量传递的设备称为换热设备或换热器。

换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。

由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。

在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

70年代的世界能源危机,有力地促进了传热强化技术的发展,为了节能降耗,提高工业生产经济效益,要求开发适用于不同工业过程要求的高效能换热设备[1]。

这是因为,随着能源的短缺(从长远来看,这是世界的总趋势),可利用热源的温度越来越低,换热允许温差将变得更小,当然,对换热技术的发展和换热器性能的要求也就更高[2]。

所以,这些年来,换热器的开发与研究成为人们关注的课题,最近,随着工艺装置的大型化和高效率化,换热器也趋于大型化,向低温差设计和低压力损失设计的方向发展。

同时,对其一方面要求成本适宜,另一方面要求高精度的设计技术。

当今换热器技术的发展以CFD(Computational Fluid Dynamics)、模型化技术、强化传热技术及新型换热器开发等形成了一个高技术体系[3]。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。

各种新型高效紧凑式换热器的应用范围将得到进一步扩大。

在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

总之,为了适应工艺发展的需要,今后在强化传热过程和换热设备方面,还将继续探索新的途径。

换热器设计计算

污垢热阻的大致数值

流体种类

水(u<1m/s, t<50℃) 海水 河水 井水 蒸馏水

锅炉给水 未处理的凉水塔用水 经处理的凉水塔用水 多泥沙的水

盐水

污垢热阻 m2·℃/W

0.0001 0.0006 0.00058 0.0001 0.00026 0.00058 0.00026 0.0006 0.0004

校核性热计算 针对现成的换热器,其目的在于确定流体 的出 口温度

因此: 设计型——已知任务设备 操作型——已知一定设备预测、调节结果

1、设计型计算的命题

给定生产任务:ṁ1,T1T2(or ṁ2,t1t2) 选择工艺条件:t1,t2 计算目的:换热器传热面积A(管子规格,根数);ṁ2 特点:结果的非唯一性。

换热器设计计算

5.1 换热器类型

换热器类型 按结构分为

间壁式

套管式 交 壳 板叉 管 式流 式(换管热壳器式)管 管 板翅 束 翅式 式 式

螺旋板式

夹套式

混合式

蓄热式

按用途分为:加热器、冷却器、冷凝器、蒸发器、再沸器

蓄热器(蓄能器)

(一)间壁式换热器 一、套管式换热器

二 、管壳式换热器

2、设计计算公式:

质量衡算:ṁ1

ṁ2

ṁn = ?

dn = ?

热量衡算: Q = ṁ1Cp1(T1 - T2) = ṁ2Cp2(t2 - t1)

传热速率式: Q = KAtm

注意: 计算单位要统一

➢ 热量:由于温差的存在会导致能量的交换。 该交换过程称为热交换或热传递。 热量的国际单位:焦耳(J)或常用单位:卡(cal)。 换算关系:1cal=4.19J

(对数平均数)

Δt1 Δt2 ln Δt1

1化工原理课程设计(换热器)解析

一、设计题目:设计一台换热器二、操作条件:1、煤油:入口温度140℃,出口温度40℃。

2、冷却介质:循环水,入口温度35℃。

3、允许压强降:不大于1×105Pa。

4、每年按330天计,每天24小时连续运行。

三、设备型式:管壳式换热器四、处理能力:114000吨/年煤油五、设计要求:1、选定管壳式换热器的种类和工艺流程。

2、管壳式换热器的工艺计算和主要的工艺尺寸设计。

3、设计结果概要或设计结果一览表。

4、设备简图(要求按比例画出主要结构及尺寸)。

5、对本设计的评述及有关问题的讨论。

第1章设计概述1、1热量传递的概念与意义[1](205)1、1、1 传热的概念所谓的传热(又称热传递)就是间壁两侧两种流体之间的热量传递问题。

由热力学第二定律可知,凡是有温差存在时,就必然发生热量从高温处传递到低温处,因此传热是自然界和工程技领域中极普遍的一种传递现象。

1、1、2 传热的意义化工生产中的很多过程和单元操作,都需要进行加热和冷却,如:化学反应通常要在一定的温度进行,为了达到并保持一定温度,就需要向反应器输入或输出热量,又如在蒸发、蒸馏、干燥等单元操作中,都要向这些设备输入或输出热量。

所以传热是最常见的重要单元操作之一。

无论是在能源,宇航,化工,动力,冶金,机械,建筑等工业部门,还是在农业,环境等部门中都涉及到许多有关传热的问题。

此外,化工设备的保温,生产过程中热能的合理利用以及废热的回收利用等都涉及到传热的问题,由此可见;传热过程普遍的存在于化工生产中,且具有极其重要的作用。

归纳起来化工生产中对传热过程的要求经常有以下两种情况:①强化传热过程,如各种换热设备中的传热。

②削弱传热过程,如设备和管道的保温,以减少热损失。

1、2 换热器的概念与意义[2]1、2、1 换热器的概念在不同温度的流体间传递热能的装置称为热交设备,简称为换热器。

在换热器中至少要有两种不同的流体,一种流体温度较高,放出热量:另一种流体则温度较低,吸收热量。

化工原理课程设计-标准系列管壳式立式冷凝器的设计

化工原理课程设计标准系列管壳式立式冷凝器的设计姓名:学号:专业:应用化学班级设计时间:目录一、设计题目二、设计条件三、设计内容3.1概述3.2 换热3.3 换热设备设计步骤四、设计说明4.1选择换热器的类型4.2流动空间的确定五、传热过程工艺计算5.1计算液体的定性温度,确定流体的物性数据5.1.1正戊烷流体在定性温度(51.7℃)下的物性数据5.1.2水的定性温度5.2估算传热面积5.2.1换热器热负荷计算5.2.2平均传热温差5.2.3估算传热面积5.2.4初选换热器规格5.2.5立式固定管板式换热器的规格5.2.6计算面积裕度H及该换热器所要求的总传热系数K05.2.7折流板5.2.8换热器核算5.3核算壁温与冷凝液流型5.3.1核算壁温5.3.2核算流型5.4计算接口直径5.4.1计算壳程接口直径5.5计算管程接口直径5.6计算压强降5.6.1计算管程压降5.6.2计算壳程压降六、其他七、计算结果八、化工课程设计心得九、参考文献一.设计题目标准系列管壳式立式冷凝器的设计二.设计条件生产能力:正戊烷23760t/a,冷凝水流量70000Kg/h操作压力:常压正戊烷的冷凝温度51.7℃,冷凝水入口温度32℃每年按330天计,每天24小时连续生产要求冷凝器允许压降100000Pa三、设计内容3.1概述换热器在石油、化工生产中应用非常广泛。

在炼油厂中,原油常减压蒸馏装置中换热器的投资占总投资的20%;在化工厂中,换热器约占总投资的11%以上。

由于在工业生产中所用换热器的目的和要求不同,所以换热器的种类也多种多样。

列管式换热器在石油化工生产中应用最为广泛,而且技术上比较成熟。

在不同温度的流体间传递热能的装置称为热交换器,简称为换热器。

在换热器中至少要有两种温度不同的流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量。

35%~40%。

随着我国工业的不断发展,对能源利用、开发和节约的要求不断提高,因而对换热器的要求也日益加强。

管壳式换热器设计-课程设计

一、课程设计题目管壳式换热器的设计二、课程设计内容1.管壳式换热器的结构设计包括:管子数n,管子排列方式,管间距的确定,壳体尺寸计算,换热器封头选择,容器法兰的选择,管板尺寸确定塔盘结构,人孔数量及位置,仪表接管选择、工艺接管管径计算等等。

2. 壳体及封头壁厚计算及其强度、稳定性校核(1)根据设计压力初定壁厚;(2)确定管板结构、尺寸及拉脱力、温差应力;(3)计算是否安装膨胀节;(4)确定壳体的壁厚、封头的选择及壁厚,并进行强度和稳定性校核。

3. 筒体和支座水压试验应力校核4. 支座结构设计及强度校核包括:裙座体(采用裙座)、基础环、地脚螺栓5. 换热器各主要组成部分选材,参数确定。

6. 编写设计说明书一份7. 绘制2号装配图一张,Auto CAD绘3号图一张(塔设备的)。

三、设计条件气体工作压力管程:半水煤气0.75MPa壳程:变换气 0.68 MPa壳、管壁温差55℃,tt >ts壳程介质温度为220-400℃,管程介质温度为180-370℃。

由工艺计算求得换热面积为140m2,每组增加10 m2。

四、基本要求1.学生要按照任务书要求,独立完成塔设备的机械设计;2.设计说明书一律采用电子版,2号图纸一律采用徒手绘制;3.各班长负责组织借用绘图仪器、图板、丁字尺;学生自备图纸、橡皮与铅笔;4.画图结束后,将图纸按照统一要求折叠,同设计说明书统一在答辩那一天早上8:30前,由班长负责统一交到HF508。

5.根据设计说明书、图纸、平时表现及答辩综合评分。

五、设计安排六、说明书的内容1.符号说明2.前言(1)设计条件;(2)设计依据;(3)设备结构形式概述。

3.材料选择(1)选择材料的原则;(2)确定各零、部件的材质;(3)确定焊接材料。

4.绘制结构草图(1)换热器装配图(2)确定支座、接管、人孔、控制点接口及附件、内部主要零部件的轴向及环向位置,以单线图表示;(3)标注形位尺寸。

(4)写出图纸上的技术要求、技术特性表、接管表、标题明细表等5.壳体、封头壁厚设计(1)筒体、封头及支座壁厚设计;(2)焊接接头设计;(3)压力试验验算;6.标准化零、部件选择及补强计算:(1)接管及法兰选择:根据结构草图统一编制表格。

冷凝器计算书

= 12.47m / s

-7-

Reo

=

deuo ρ气 µ气

=

0.02×12.47 × 4.76 0.00008

= 14839.3

fo = 5 ×14839.3−0.288 = 0.175

NTC = 1.1NT 0.5 = 1.1× 2220.5 = 16.39

N B = 14

∆po

= 0.5×0.175×16.39×(14+1)×

= 861.2Pa

对 φ25× 2.5m m 的管子有 Ft = 1.5, 且N p = 2, Ns = 1

∑ ∆pi = (∆p1 + ) ∆p2 Ft N p N s = (1421 + 861.2)×1.5 × 2 ×1 = 6846.6Pa <30KPa

管程压降在允许范围之内。 (2)计算壳程压降

ns

=

π 4

V di 2u

=

13.2 / 994 0.785 × 0.022 ×1.0

=

42.3

≈

43 (根)

按单程管计算,所需的传热管长度为

L= Ap =

38.2

≈ 12m

πd ons 3.14 × 0.025 × 43

按单程管设计,传热管过长,宜采用多管程结构。根据本设计实际情况,现

取传热管长 l=3m,则该换热器的管程数为

随着经济的发展,各种不同型式和种类的换热器发展很快,新结构、新材料的换热 器不断涌现。为了适应发展的需要,我国对某些种类的换热器已经建立了标准,形成了 系列。完善的换热器在设计或选型时应满足以下基本要求:

(1) 合理地实现所规定的工艺条件; (2) 结构安全可靠; (3) 便于制造、安装、操作和维修; (4) 经济上合理。 换热器的应用广泛,日常生活中取暖用的暖气散热片、汽轮机装置中的凝 汽 器 和航 天火箭上的油冷却器等,都是换热器。它还广泛应用于 化工、石油、动力和原子能等

列管式煤油冷却器的工艺设计

列管式煤油冷却器的工艺设计1.引言列管式煤油冷却器作为工业生产过程中的重要设备之一,其工艺设计直接关系到生产效率和产品质量。

本文将介绍列管式煤油冷却器的工艺设计原理、参数计算以及设计注意事项。

2.工艺设计原理列管式煤油冷却器是通过将热交换管束与冷却介质进行传热交换,使煤油的温度降低,从而提高其可靠性和性能稳定性。

其工艺设计原理主要包括热交换器类型选择、传热方式选择和流量计算等。

2.1热交换器类型选择根据煤油的使用要求和工艺条件,可以选择不同类型的列管式煤油冷却器,如管壳式、管束式、管板式等。

在选择时需考虑煤油流量、压力损失、传热效果和清洗维护等因素。

2.2传热方式选择传热方式的选择在很大程度上影响着煤油冷却器的传热效率和能耗。

常见的传热方式包括对流传热、传导传热和辐射传热。

通过合理选择传热方式,可以提高传热效率和节约能源。

2.3流量计算煤油冷却器的流量计算是工艺设计中的关键步骤之一,直接影响到传热效果和生产效率。

流量计算需要考虑煤油进出口温度、流量、压力以及热交换系数等因素,并结合经验数据进行计算。

3.工艺设计参数计算在进行列管式煤油冷却器的工艺设计时,需要对一些重要参数进行计算,以保证煤油冷却器的正常运行和传热效果。

3.1煤油流量计算煤油流量计算是工艺设计中的重要环节,其计算公式为:$$Q=\f ra c{{m\c do tCp\cd ot(T1-T2)}}{{3600}}$$其中,Q为煤油的流量(m³/h),m为煤油的质量流量(kg/h),C p 为煤油的比热容(J/k g·℃),T1为煤油的进口温度(℃),T2为煤油的出口温度(℃)。

3.2热交换面积计算热交换面积的计算是工艺设计的关键环节,其计算公式为:$$A=\f ra c{{Q}}{{U\c d ot\D el ta T}}$$其中,A为煤油冷却器的热交换面积(m²),Q为煤油的流量(m³/h),U为煤油冷却器的传热系数(W/m²·℃),ΔT为煤油平均温差(℃)。

ASME中国制造-标准系列化管壳式换热器的设计计算步骤

565 427 / 427100% 32.3%

表明该换热器的传热面积裕度符合要求。 (5)核算壁温与冷凝液流型 核算壁温时,一般忽略管壁热阻,按以下近似计算公式计算

T tw t tw 51.7 t w t 35.67 w 1 1 1 1 Rso Rsi 0.000172 0.0002 αo αi 1051 3736

ρ 596kg/m3, μ 1.8 104 Pa s, c p 2.34kJ/kg C,λ 0.13W/m C,r 357.4kJ/kg。

井水的定性温度: 入口温度为 t1

32C ,出口温度为

t2

ms1r t ms 2 c p 2 1

2.376104 103 / 330 24 3000kg/h 0.833kg/s 3000 357.4 t2 32 35.67C 70000 4.174 井水的定性温度为 t m 32 35.67 / 2 33.84 C 两流体的温差 Tm t m 51.7 33.84 17.86 C 50 C ,故选固定管板式换热器

非标准系列化列管式换热器的设计计算步骤

(1)了解换热流体的物理化学性质和腐蚀性能 (2)计算传热量,并确定第二种流体的流量 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关, 因此,一般先假定一个壳程传热系数,以计算 K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的 1.15~1.25 倍 (9)选取管长 (10)计算管数 (11)校核管内流速,确定管程数 (12)画出排管图,确定壳径和壳程挡板形式及数量等 (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。

255吨每小时U形管式冷却器设计

摘要本文介绍了U型管冷却器的整体结构设计计算。

U型管冷却器仅有一个管板,管子两端均固定于同一管板上,管子可以自由伸缩,无热应力,热补偿性能好;管程采用双管程,流程较长,流速较高,传热性能较好,承压能力强,管束可从壳体内抽出,便于检修和清洗,且结构简单,造价便宜。

U型管式冷却器的主要结构包括管箱、筒体、封头、换热管、接管、折流板、防冲板和导流筒、防短路结构、支座及管壳程的其他附件等。

换热器的设计工作主要有换热器综述,换热器的工艺计算以及结构强度计算。

其中换热器工艺计算中需要根据初始数据计算其处理量以及工艺参数,换热器的结构强度计算主要集中在折流板,筒体以及开口上。

换热器是化学工艺生产中重要的设备之一,它是一种冷热流体间的传递热量的设备,他们的使用条件和要求差别很大,如容量,温度,压力和工作介质的性质等,涉及的种类很多,因此换热器的结构形式也多种多样。

U形管换热器仅有一个管板,管束可从壳体内抽出,便于检修和清洗,而且结构简单,造价便宜。

U形管换热器主要结构包括筒体,封头,换热管,接管,折流板,防冲板,导流筒,防短路结构,支座和管壳层的其他设备等。

本次设计为二类压力容器,设计温度和设计压力都较高,因而设计要求高。

冷却器采用双管程,不锈钢换热管制造。

设计中主要进行了冷却器的结构设计,强度设计以及零部件的选型和工艺设计。

关键词: U型管冷却器;结构;强度;设计计算AbstractThis paper introduces the U-tube heat exchanger design and calculation. U-tube heat exchanger has only one tube sheet, tubes are fixed at both ends of boards in the same tube, and tubes could telescopic freely, non-thermal stress, thermal performance and compensation; use of double-tube process, the process is longer, higher speed, better heat transfer performance, pressure capacity, and control can be extracted from the shell with easy maintenance and cleaning, and simple structure cost less. The main structure of U-tube heat exchanger, includes Equipment control, shell, head, exchanger tubes, nozzles, baffled, impingement baffle, guide shell, anti-short-circuit structure, support and other shell-tube accessories.This time I designed a second category pressure vessel, which has high design temperature and high design pressure. Thus the design demands are strict. It has dual heat exchanger tube, stainless steel heat exchanger manufacturers. I mainly carried out the design of heat exchanger structural design, strength of design and parts selection and process design.The design for the second category pressure vessel, design temperature and design pressure are high, so the design requirements is high. Double tube heat exchange, heat transfer tubes of stainless steel manufacturing. Design mainly for the design, selection and process design and strength design of heat exchange components.Key words: U-tube heat exchanger; Frame; Intensity; Design and calculation目录第一章绪论 (1)第二章换热器传热工艺计算 (3)2.1起始数据 (3)2.2定性温度及确定其物性参数 (3)2.3热量守恒与油流量的计算 (3)2.4有效平均温度的公式计算 (4)2.5管程换热系数的计算 (4)2.6 结构的初步设计 (5)2.7壳程换热系数计算 (5)2.8 传热系数计算 (6)2.9 管壁温度计算 (7)2.10 壳程压力降计算 (7)2.11 管程压力降计算 (7)第三章管壳式冷却器的类型、结构与型号 (9)3.1 主要设计参数 (9)3.2 冷却器的零部件名称 (9)3.3 冷却器的主要组合部件 (9)第四章冷却器材料选择 (11)4.1 选材原则 (11)第五章冷却器结构设计 (12)5.1 壁厚的确定 (12)5.2 管箱圆筒短节设计 (13)5.3 壳体圆筒设计 (14)5.4 封头设计[1~3] (15)5.4.1 后封头计算 (16)5.4.2 管箱封头计算 (17)5.5 换热管设计 (18)5.5.1 换热管的规格和尺寸偏差 (18)5.5.2 U形管的尺寸 (19)5.5.3 管子的几种排列方式 (19)5.5.4 布管限定圆 (20)5.6 管板设计 (21)5.7 管箱结构设计 (22)5.7.1 管箱的最小内侧深度 (22)5.7.2 分程隔板 (22)第六章冷却器其他各部件结构 (24)6.1 进出口接管设计 (24)6.1.1 接管法兰设计 (24)6.1.2 接管外伸长度 (26)6.1.3 接管开孔补强的设计计算 (26)6.1.4 接管最小位置 (30)6.1.5 壳程接管位置的最小尺寸 (30)6.1.6 管箱接管位置的最小尺寸 (30)6.2 管板法兰设计 (31)6.2.1 垫片的设计 (31)6.2.2 螺栓设 (32)6.2.3 法兰设计 (34)6.3 折流板 (37)6.3.1 折流板尺寸 (37)6.3.2 折流板的布置 (38)6.4 拉杆与定距管 (39)6.4.1 拉杆的结构型式 (39)6.4.2 拉杆的直径和数量 (39)6.4.3 拉杆的尺寸 (39)6.4.4 拉杆的布置 (40)6.5 防冲与导流 (40)6.5.1 防冲板的形式 (40)6.5.2 防冲板的位置和尺寸 (41)6.5.3 导流筒 (41)6.6 双壳程结构 (41)6.7 防短路结构 (42)6.7.1 旁路挡板的结构尺寸 (42)6.7.2 挡管 (42)6.7.3 中间挡板 (42)6.8 鞍座 (43)结论 (44)参考文献 (45)致谢 (46)第一章绪论能源是当前人类面临的重要问题之一,随着时间的推移,人类对能源的需求越来越急,为此它却成为我们生活中的重要部分,这个过程中冷却器是能源转换的重要组成,其应用面涵盖整个工业领域,它应用尤为广泛。

化工原理课程设计 非标准系列管壳式气体冷却器的设计.

化工原理课程设计*者:***学号:*********学院:化学与生物工程学院专业:应用化学题目:非标准系列管壳式气体冷却器的设计指导者:陶彩虹老师化工原理课程设计任务书一、设计题目:非标准系列管壳式气体冷却器的设计二、设计条件1.生产能力:混合气体流量为6000/h,混合气的相对分子质量为17.2.混合气进口温度为144.5℃,出口温度为57℃,冷却水入口温度30℃,出口温度36℃。

4.两流体均无相变。

三、设计步骤及要求1.确定设计方案(1)选择列管式换热器的类型(2)选择冷却剂的类型和进出口温度(3)查阅介质的物性参数(4)选择冷热流体流动的空间及流速2.初步估算换热器的传热面积3.初选换热器规格4.校核(1)核算换热器的传热面积,要求设计裕度不小于10%,不大于20%。

(2)核算管程和壳程的流体阻力损失。

如果不符合上述要求重新进行以上计算5.附属结构如封头、管箱、分程隔板、缓冲板、拉杆和定距管、人孔或手孔、法兰、补强圈等的选型四、设计成果1.设计说明书(A4纸)(1)内容包括封面、任务书、目录、正文、参考文献、附录(2)格式必须严格按照兰州交通大学毕业设计的格式打印。

2.换热器工艺条件图(2号图纸)(手绘)五、时间安排(1)第19周~第20周,于7月17号下午3点本人亲自到指定地点交设计成果.六、设计考核(1)设计是否独立完成;(2)设计说明书的编写是否规范(3)工艺计算与图纸正确与否以及是否符合规范(4)答辩七、参考资料1.《化工原理课程设计》贾绍义柴诚敬天津科学技术出版社2.《换热器设计手册》化学工业出版社3.《化工原理》夏清天津科学技术出版社目录1.摘要 (1)2.文献综述 (2)2.1热量传递的概念与意义 (2)2.1.1热量传递的概念 (2)2.1.2. 化学工业与热传递的关系 (2)2.1.3.传热的基本方式 (2)2.2换热器简介 (3)2.2.1固定管板式换热器 (3)2.2.2浮头式换热器 (3)2.2.3 U形管式换热器 (4)2.3 列管式换热器设计一般要求 (5)2.4 流体流径的选择 (6)2.5管壳式换热器 (6)2.5.1工作原理 (6)2.5.2主要技术特性 (7)3.工艺计算 (8)3.1 确定设计方案 (8)3.1.1确定流体的定性温度 (8)3.1.2选择列管式换热器的形式 (8)3.1.3确定流体在换热器中的流动途径 (8)3.2设计参数 (8)3.3计算总传热系数 (8)3.3.1.热流量 (9)3.3.2冷却水用量 (9)3.3.3计算传热面积 (9)3.3.4工艺结构尺寸 (9)3.3.5传热计算 (10)3.3.6换热器内流体的流动阻力 (12)4.换热器主要结构尺寸和计算结果 (15)5.参考文献 (16)6.附录 (17)6.1英文字母 (17)6.2 希腊字母 (17)6.3下标 (17)1.摘要热量传递不仅是化工、能源、宇航、冶金、机械、石油、动力、食品、国防等各工业部门重要的单元操作之一,它还在农业、环境保护等其他部门中广泛涉及。

管壳式换热器的设计及计算

所谓提高换热器性能,就是提高其传热性能。狭义的强化传热系指提高流体和传热面之间的传热系数。其主要方法归结为下述两个原理,即使温度边界层减薄和调换传热面附近的流体,前者采用各种间断翅片结构,后者采用泡核沸腾传热[2]。最近还兴起一种EHD技术,即电气流体力学技术,又称为电场强化冷凝传热技术,进一步强化了对流、冷凝和沸腾传热,特别适用于强化冷凝传热,并适用于低传热性介质的冷凝,因而引起人们的普遍关注[3]。其原理是,对某些不导电液体的表面施以相垂直的电场,使液体表面变得很不稳定,借冷凝液表面的张力作用和在静电场下液膜的不稳定现象使液膜厚度减薄,从而强化冷凝传热。其所需电场耗用的电力很小。人们想尽各种办法实施强化传热,归结起来不外乎两条途径,即改变传热面的形状和在传热面上或传热流路径内设置各种形状的湍流增进器或插入物。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。各种新型高效紧凑式换热器的应用范围将得到进一步扩大。在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

第一章

在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。进行热量传递的设备称为换热设备或换热器。换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

管壳式换热器设计说明书

E112 冷却器设计

2

换热器和喷淋式蛇管换热器。喷淋式蛇管换热器和沉侵式蛇管换热器相比,具有便于检 修、清洗和传热效果较好等优点。其缺点是喷淋不均匀。

图 1-1 蛇管的形状

套管式换热器是由两种不同直径的标准管子组装成同心圆的套筒, 然后由多段这种 套管连接而成。每一段套筒称为一程,每程的内管用 U 形弯管顺次连接,而外管则以支 管与下一程外管相连接。 由此组成多段同心圆套管换热器, 程数可根据传热要求而增减。 图 1-2 是套管式换热器的结构简图。它的优点是:1、结构简单 2、耐高压 3、传热面积 可根据需要增减 4、适当地选择内管和外管的直径,可使流速大增 5、冷、热流体可作 严格的逆流,传热效果好。缺点是单位传热面金属消耗量太大,检修、清洗和拆卸都比 较麻烦,在可拆连接处容易造成泄露。该类换热设备通常用于高温、高压、小流量流体 和所需传热面积不大的场合。

1

1.前言

1.1 常用换热器 换热器是实现热量传递过程的一种设备。在化工、炼油、动力、食品、轻工、原子 能、制药、机械以及航空航天等许多部门广泛应用。在电子产品领域,通过高效换热器 及时将产生的热量散发出去的研究,已经得到许多研究者的关注。在工业生产中,换热 器的主要作用是使热量有温度高的流体传递给温度低的流体, 使流体温度达到工艺过程 所需。此外,比如热管换热器,也是吸收利用低位热能的有效装置。 通常,在某些化工厂建设中,换热设备约占全部工艺设备投资 40%左右,而在炼油 厂的建设中换热设备所占投资比例更高[1]。 由此可见, 换热设备的设计, 选型在技术上, 经济上都是非常重要的问题。 换热器的按作用原理和传热方式可分为直接接触式,蓄热式,间壁式,中间载热体 式四种。间壁式换热器是在工业应用领域中应用最为广泛的,其形式多种多样,如管壳 式换热器和板式换热器。本设计所设计的固定管板式换热器就是间壁式换热器。 工程上对换热器的具体分类是将间壁式换热器分为管式换热器, 板面式换热器和其 他形式换热器。管式换热器是通过管子壁面进行传热的换热设备,按传热管的结构形式 不同大致可分为蛇管式换热器,套管式换热器,缠绕式换热器和管壳式换热器。板面式 换热器通过板面进行传热, 按传热板面的结构形式可分为螺旋板式换热器, 板式换热器, 板翅式换热器,板壳式换热器和伞板式换热器。 管壳式换热器又称列管式换热器,是目前应用最为广泛的换热设备,再设计、制造 和选用方面,许多国家都有相应的规范和标准。管壳式换热器是通过管子壁面进行传热 的换热设备, 换热设备中应用最为广泛。虽然在换热效率、结构紧凑和金属消耗量方 面不及其他类型的换热器,但它具有结构坚固,可靠性高,选材范围广,耐压,耐温, 操作弹性大等独特的优点。 管壳式换热器是目前应用最为广泛的一种换热器。 它包括:固定管板式换热器、 U 型 管壳式换热器、带膨胀节式换热器、浮头式换热器、分段式换热器、套管式换热器等。 管壳式换热器由管箱、壳体、管束等主要元件构成。管束是管壳式换热器的核心,其中 换热管作为导热元件,决定换热器的热力性能。另一个对换热器热力性能有较大影响的 基本元件是折流板(或折流杆) 。管箱和壳体主要决定管壳式换热器的承压能力及操作 运行的安全可靠性。 下面介绍几种常用的换热器,用以与管壳式换热器作比较。 蛇管式换热器是把换热管(金属或非金属)按需要弯曲成所需的形状,如圆盘形、 螺旋形和长蛇形等。蛇管的形状如图 1-1 所示。其特点是结构简单、造价低廉、检修清 洗方便。对所需传热面积不大的场合比较适用,同时,因管子能承受高压而不易泄漏, 常被高压流体的加热或冷却所采用。按使用状态不同,蛇管式换热器又分为沉侵式蛇管

固定管板式管壳式冷却器设计方案说明书

固定管板式管壳式冷却器设计说明书目录第一章概述 (3)1.1 换热器简单介绍 (3)1.2 本设计的目的与意义 (3)第二章管壳式换热器的性能及特点 (4)2.1 列管式换热器的类型 (5)2.1.1固定管板式换热器 (5)2.1.2 浮头式换热器 (5)2.1.3 U型管换热器 (6)2.1.4 填料涵式换热器 (6)2.2题目要求换热器的设计 (6)2.2.1换热管及其在管板上的排列 (7)2.2.2 管板和管子的连接 (8)2.2.3管箱 (9)2.2.4 壳体及其与管板的连接 (10)2.2.5折流板 (11)2.2.6 拉杆和定距管 (12)2.3 管壳式换热器的标准 (13)第三章煤油冷却器设计计算 (14)3.1 设计任务与设计方案的确定 (14)3.1.1原始资料 (14)3.1.2选择换热器类型 (14)3.1.3 流动空间及流速的确定 (14)3.1.4确定物性数据 (14)3.1.5传热量及平均温差 (15)3.1.6 估算传热面积及传热面结构 (16)3.1.7 管程计算 (18)3.1.8 壳程结构及壳程计算 (18)3.1.9 需用传热面积 (20)3.1.10 阻力计算 (21)第四章设计心得体会 (24)参考文献 (26)附录 (27)第一章概述1.1 换热器简单介绍在石油化工生产中,常需要加热或冷却,及热量的传递。

热量的传递有导热、对流和辐射三种基本方式。

本设计是导热与对流两种传热方式的组合。

当一种流体与另一种流体进行热交换而且不允许混合时,就要求在间壁式热交换器中进行,冷热流体被固体传热面隔开。

本次设计的题目是固定管板的管壳式煤油冷却器,冷却器是换热设备中的一种,它是按在化工生产中所用的各种换热设备的功能和用途不同进行分类的。

用水或其他冷却介质冷却液体或气体的装置称为冷却器。

在不同温度的流体间传递热能的装置称为热交换器,简称换热器。

在换热器中至少要有两种流体,一种流体温度较高,放出热量;另一种流体则温度较低,吸收热量。

换热和冷却系统

第七节换热和冷却系统工艺设计一、换热和冷却的流程设计1.概述换热和冷却工艺流程是油气集输工艺流程设计的重要组成部分。

换热和冷却的流程设计是要在经济合理的条件下,最大限度的回收热量,也就是考虑如何合理安排换热流程。

在安排换热流程的同时,对温度等操作条件也应随之加以确定。

当主要的目的是加热冷流时,一般总是先和温度较低的流体换热,然后再和温度较高的流体换热,这样总的平均传热温差较高。

2.介质流程确定确定介质那一个走管程,那一个走壳程,应根据流体性质,从有利于传热,减少设备腐蚀,减少压力降和便于清洗选定。

在确定时应考虑以下因素:1)有腐蚀性介质走管程,以免走壳程时换热器的管程和壳程同时受腐蚀。

2)有毒性的介质走管程,泄漏机会较少。

3)压力高的介质走管程,以免壳体受压而增加厚度,多耗钢材,造价增大。

4)不清洁的易于结垢的介质走管程,便于清洗。

壳程不便于清洗。

5)粘度大或流量小的走管程,因可采用多管程获得较大的流速,有利传热。

6)如果两种介质传热系数相差较大时,宜将膜传热系数高的介质走壳程。

壳程雷诺数> 100即为湍流状态,可减少压降。

7)在水冷却器中,一般均为水走管程,被冷却的介质走壳程。

8)气相冷凝走壳程(无管壳式换热器的那种折流板)。

已有定型的冷凝器,有相变的一方走壳程。

3.流速流速是换热器计算的一个重要参数,它影响换热器的流通面积。

增加流速有利于传热,同时也增加了压降。

因此,根据经验在不同的操作条件下确定合理的流速。

此外,为了避免由于流速过高而造成设备的磨损。

根据经验确定的换热器内的流速范围可参考表2-3-29的数据:表2-3-29 换热器内的参考流速范围表2-3-30为不同粘度的液体在换热器中的最大流速。

表2-3-30 不同粘度的液体在换热器中的最大流速流速的确定,既要有利于传热,又要使换热器的压降在合理的范围内。

4.压力降对流体的压力降,可参考表2-3-31的数据:表2-3-31 合理压力降参考值在选定具体的换热器后,要对流体的压力降进行详细核算。

换热器设计说明书

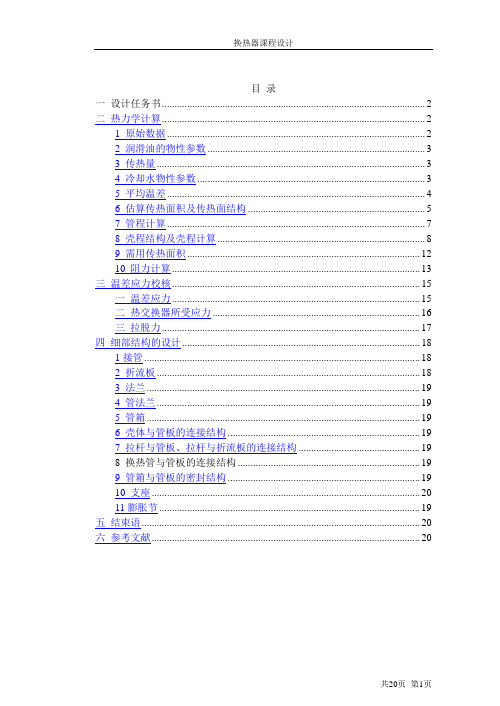

目录一设计任务书 (2)二热力学计算 (2)1 原始数据 (2)2 润滑油的物性参数 (3)3 传热量 (3)4 冷却水物性参数 (3)5 平均温差 (4)6 估算传热面积及传热面结构 (5)7 管程计算 (7)8 壳程结构及壳程计算 (8)9 需用传热面积 (12)10 阻力计算 (13)三温差应力校核 (15)一温差应力 (15)二热交换器所受应力 (16)三拉脱力 (17)四细部结构的设计 (18)1接管 (18)2 折流板 (18)3 法兰 (19)4 管法兰 (19)5 管箱 (19)6 壳体与管板的连接结构 (19)7 拉杆与管板、拉杆与折流板的连接结构 (19)8 换热管与管板的连接结构 (19)9 管箱与管板的密封结构 (19)10 支座 (20)11膨胀节 (19)五结束语 (20)六参考文献 (20)一设计任务书设计题目:管壳式油冷却器设计任务:润滑油处理量:16Kg/s润滑油入口温度:90℃润滑油出口温度:45℃冷却水流量: 40Kg/s冷却水入口温度: 28℃冷却水工作压力:P = 0.1 Mpa(表压)允许最大压力降:油侧〈0.08 Mpa水侧 <0。

06 Mpa设计内容:热力计算,阻力计算以及应力计算校核。

图纸要求:(1)装配图一张; (2)管板零件图一张二热力学计算根据已知条件,选用两台<1—2〉型管壳式热交换器串联工作,并选用11号润滑油,由于水的结垢性强,故使其在管程流动;而润滑油较洁净,使其在壳程流动,计算过程和结果列于下表中。

1 原始数据2 润滑油的物性参数3 传热量4 冷却水物性参数5 平均温差6 估算传热面积及传热面结构7 管程计算8 壳程结构及壳程计算9 需用传热面积10 阻力计算三温差应力校核在计算固定管板式热交换器的温差应力时,通常假定:(1)管子与管板都没有发生挠曲变形,因而每根管子所受应力相同;(2)以管壁的平均温度和壳壁的平均温度作为每个壁面的计算温度;一温差应力1壳体壁温度取油的平均温度管子壁温和的平均值:2管子选用碳素钢弹性模量线胀系数*查《压力容器材料实用手册》化学工业出版社3壳体选用20g钢弹性模量线胀系数*查《压力容器材料实用手册》化学工业出版社4管子自由伸长量=12.12(43-20)4.5=1254.42m壳体自由伸长量=12.84(67。

管壳式换热器管道布置设计规定

四、再沸器管道布置设计

3.4 蒸汽管和工艺管的配置要有足够的柔性并经过应力分析确定。 3.5 在再沸器管束抽出端要留出抽管区。 3.6 釜式再沸器固定架的位置决定于它与塔之间的相对位置,一般将 最靠近塔中心线的再沸器支架作为固定架。再沸器底部的标高应尽可 能与塔底封头切线的标高相一致,这样可以减少调节再沸器与塔之间 的垂直管段膨胀量所需的管道长度。再沸器的安装标高还必须满足 PID图上的工艺要求。

5.6.2 操作温度高于等于物料自燃点或高于等于250℃时,如无楼板或平 台隔开,其上方不应布置其他设备;

5.7 应避免把换热器的中心线,正对着构架或管廊立柱的中心线。如果 不考虑换热器在就地抽管束,而准备整体吊运在装置外检修时,可不受此 限,但要有吊装的空间通道和场地。