供应商审核表

(完整版)供应商审核表

13.外观批准报告(AAR),如果适用

14.生产件样品,组织必须按照客户规定提供产品样品

15.标准样品

16.检查辅具

17.符合顾客特殊要求的记录

18.。

评分

5

在制品库存管理

1

对于在制品库存的管理方法,有没有形成书面文件?车间是否按照规定实施?

1.已检和未检品标识区分放置的场所

与新产品管理流程一致

6

7

是否按照ppap相关要求提交认可文件?

1.可销售产品的设计记录

2.任何授权的工程变更文件

3.顾客工程变更批准,如果被要求

4.设计fmea,如果组织有产品设计职责

5.过程流程图

6.过程fmea

7.控制计划

8.测量系统分析研究

9.全尺寸测量结果

10.材料,性能试验结果记录

11.初始过程研究

3

对新进厂人员,或者工位人员变动是否有质量控制办法?

有质量办法,且按规定执行,并提供原始实施记录

4

当发生质量问题时,有无相关处理流程?

有相应的管理流程,且能提供台帐记录,和至少2份案例处理记录

5

有无工序间的质量管理办法?

有内部管理规定,且能提供质量记录

6

7

质量上有存在疑问或者变更时,有无迅速处理机制或管理流程

2.有但不够完善,且完全按程序要求执行(订单下达前需要会签)

3.无相关程序,但实际作业流程能保障(如生产跟踪单注明)

评分

综合得分:

审查人:审查日期:

序号

项目

No

内容

审核要点

现状

标准分

评价档

得分

备注

1

供应商质量体系审核表

供应商质量管理体系审核表供应商基本情况1、公司名称:______________________________________________________________________________2、公司地址:____________________________________________________________________________________________________________________________________________________________________3、电话号码:____________________________________传真号码:_________________________________4、网址:____________________________________电邮:_________________________________5、生产建筑面积: 平方米其它: 平方米6、员工总数:人,其中工程技术人员人,品管人员人,生产人员人。

7、主要部门负责人:总经理业务部/市场部开发部/工程部资财部/物控部品管部生产部8、主要产品:9、主要设备:10、主要的客户和为其提供的产品(列举2-3家)11、公司成立于哪一年:创始人:12、公司营业额:去年:今年计划:13、公司有无获得质量管理体系认证?如有,请说明哪一年?获得哪一家认证机构?什么样的证书?:14、有受过哪些主要客户的审核:审核员:________________ 审核日期: ___________________一、适用范围适用于所有新的和现有的供应商有关质量体系评审。

二、评分标准a) 如果该厂商质量管理体系审核的总评价得分率为70%以上,则判该厂商质量管理体系合格。

b) 如果审核的总评价得分率为60%以上,可判为初步合格,同时要求该厂商回复改善要求报告,并对该厂商进行持续的不定期审核直至其达到a)项要求。

新供应商准入评审表格9个.doc

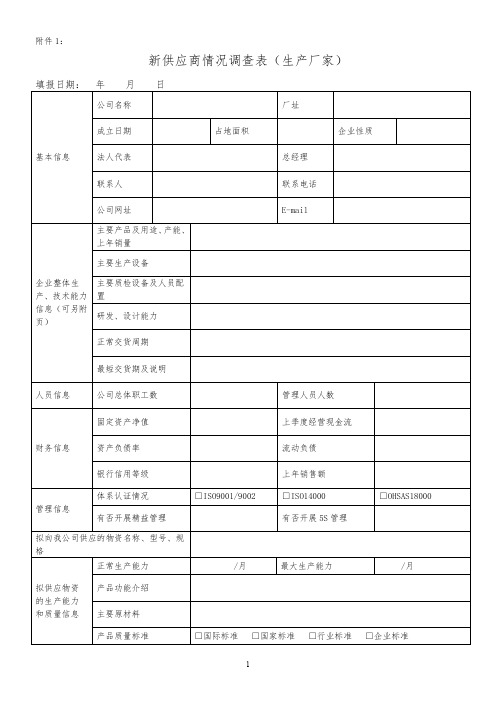

附件1:

新供应商情况调查表(生产厂家)

备注:公司名称处需加盖公章。

新供应商情况调查表(经销商)

备注:供应商名称处需加盖公章。

新供应商技术准入评审申请表

新供应商技术准入评审表

(技术准入评审小组各人评分用)

备注:70分及以上为准入,70分以下为不准入。

评分人/日期:

新供应商技术准入评审统计表

2、应随表附上评审小组各评委签名的个人打分表。

新供应商商务准入评审表

(商务准入评审小组各人评分用)

备注:70分及以上为准入,70分以下为不准入。

评分人/日期:

新供应商商务准入评审统计表

备注:1、以准入、不准入个数多少为评判标准,多者即为最终结论。

2、应随表附上评审小组各评委签名的个人打分表。

附件8:

单一供应商审批表

新供应商成为合格供应商的流程。

供应商审核表

供应商审核表

审核项目和评分

1.质量管理部门及体系

1.1 管理部门明确并制定了关于质量的方针、目标和有效政策。

1.2 管理部门规定支援质量方针、质量目标和质量体系的组织机构。

1.3 有不断衡量和改进自身能力而制定的系统:

1.4 把质量策划作为制定和落实质量体系的重要基础。

1.5 对故障成本进行评估是改进质量工艺水平的重要手段

1.6 有合适和充分的培训来保证质量管理工作的有效性

2.纠正与预防控制2.1 测量设备的控制

2.2 在生产的所有阶段,正确处理不合格产品,并采取纠正措施:

2.3 生产过程对生产材料和产品按质量状况进行标识:

2.4 供应商用适当的统计控制工艺以推动工艺改进并增加一次通过产品:

2.5 进行最终检验和包装审核以确定产品可以发出

3.设计控制

3.1 建立了对所有图纸、规范、程序和工作说明的更改与修订进行控制

3.2 新产品更新系统

3.3 新产品研发控制

4.工艺控制

4.1 供应商用控制计划和流程图详细说明为保证达到质量要求:

4.2 供应商有书面作业指导书,在涉及关键特性的所有操作中得到贯彻:

4.3 制定并落实了有效的预防性设备维修保养系统

5.产品实现过程控制

5.1 存在一个系统来确保原始合同和合同修改能按用户要求执行

5.2 进行采购材料控制以确保采购材料符合要求

5.3 供应商有系统的产能分析来确保有能力满足顾客对生产和保有能力的要求

5.4 生产现场有利于生产组织,有利于降低生产者劳动强度。

5.5 搬运、存储、包装和交货

6.风险控制

6.1 环境风险控制

6.2 职业健康安全控制

6.3财务风险控制。

供应商现场审核表16949

4 及时将异常信息准确地传递到相关分析岗位

11 、 异 常 处理管理

5

查明异常(在工序中发生的,在客户中发生的)原因 、实施对策,并记录保管,且在规定时间向客户报告

★

6 确认对策效果

★

7 进行平行展开,根据需要反映到标准文件中

8 整理、保管记录、资料,做到随时能查阅利用

9 顾客确认满足要求

★

1

确定外协配套企业和质量基准,其内容不能与企业及 顾客的质量基准相矛盾

2

明确工序变更、变化点的定义,并进行指导,实施申 请和质量确认

12 、 外 协

3

掌握外协企业的供货成绩、品质状况,作为实施改善 的依据

供方的管 理

4

对品质会议、工序抽查、产品检查及其它活动要拟订 计划,并进行指导

5

与外协企业签订异常处理协议,在异常发生时按协议 规定处理

6 对制定的对策应进行效果确认

18 、 质 量 改进

1

处理并实施统计分析,采取适当的纠正和预防措施, ★ 有质量责任落实和规定

2 满足APQP改进要求

★

1

明确规定重要保安零部件批量管理办法(单件、组件 、出库等)

★

19 、 产 品 可追溯性

2

有批量管理台帐、记录批量编号、不合格品处理数量 等,并检查

4 制定先进先出的批量管理制度,并实施

7、进货

1

现场

质量控制

2

对关重零件(材料)是按作业指导书要求的检验频次 、抽查水平实施检验,并记录完整

★

有书面的作业指导书,张贴或挂于现场,并按标准进 1 行作业

2

零部件生产工序流程清晰关重工序具备自己加工能力 (非专业工序),关键工序设备完善。

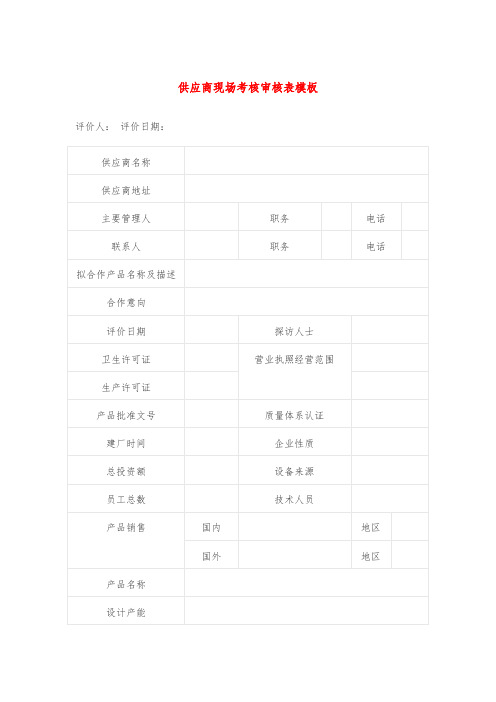

供应商现场考核审核表模板

29.库房内存放的物品是否保存良好,并离地、离墙存放。

1

30.原辅材料、成品(半成品)及包装材料是否分别存放并明确标识。

1

31.有毒、有害物品是否另行单独存放,是否明确标识。Hale Waihona Puke 1三、生产资源提供

1.是否具有《审查细则》中规定的必备生产设备。

2

2.生产设备和工艺装备的性能和精度是否能满足生产的要求。

2

2

10.是否使用金属探测器。

3

11.是否使用其它异物的控制方法。

1

二、企业环境与场所要求

1.厂区是否有整洁的生产环境,地面、路面及运输等是否未对产品的生产造成污染。

1

2.生产、行政、生活和辅助区的总体布局是否合理,且互相不妨碍。

1

3.是否与有毒有害源保持一定距离。

1

4.厂房是否按生产工艺流程及需求进行了合理布置。

1

11.是否有防止昆虫和其他动物进入的设施。

1

12.生产区和储存区是否有与生产规模相适应的面积和空间用以安置设备、物料,便于生产操作,存放物料、中间产品、待验品和成品。

1

13.公共设施是否有不易清洁的部位

1

14.生产区域内的更衣室和洗手设施等公共设施是否给生产带来污染。

1

15.是否根据生产需求提供足够的照明。

1

23.工作人员是否穿着工作服进入车间。

2

24.工作服是否保持洁净。

1

25.是否具备满足生产需要的工作场所和生产设施,且维护完好。

1

26.是否有与所生产产品相适应的清洗、消毒、防尘、防腐、通风、污物处理等设施,并维护完好。

1

27.企业的库房是否整洁卫生,通风良好,地面平滑。

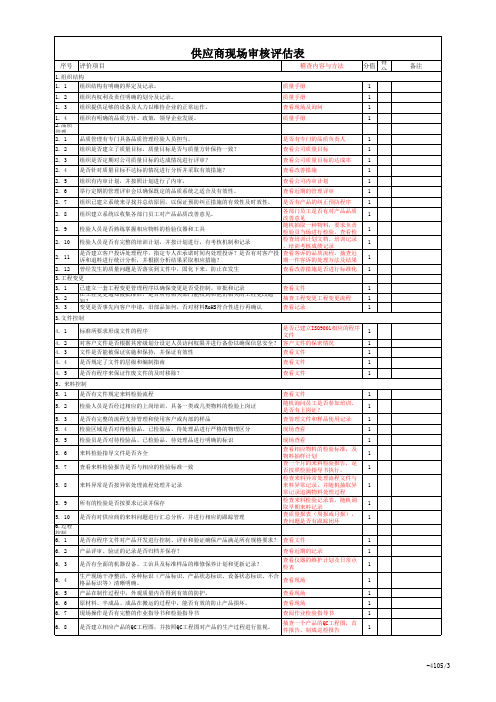

供应商现场审核评估表表

稽查内容与方法 查阅流程文件,异常记录,并 现场跟踪异常处理

查记录

分值

得 分

1

1

6. 11 新上岗的作业员要进行岗前培训及考核

查看员工的培训记录及考核

1

6. 12

换线操作规范是否明确规定同一工作区(需要物理区隔)不能同时存在两种或两 种以上物料(产品)?

查现场

1

7.成品及出货检验

7. 1 是否有文件规定成品检验流程

1

2. 9 检验人员是否熟练掌握相应物料的检验仪器和工具

随机抽取一种物料,要求负责 检验员当场进行检验,查看检

1

2. 10 检验人员是否有完整的培训计划,并按计划进行,有考核机制和记录

检查培训计划文档、培训记录 、培训考核成绩记录

1

2. 11

是否建立客户投诉处理程序,指定专人在承诺时间内处理投诉?是否有对客户投 查看客诉的品质流程,抽查近

查看记录

1

备注

-4104/3

供应商现场审核评估表

序号 12. 3

12. 4 得分 备注:

评价项目

稽查内容与方法

建立客户满意度调查体系,对客户进行定期满意度调查并对不足方面进行跟进并 保存记录

查看记录

是否有建立新产品导入、转移的规范?包括建立SOP、CHECKLIST、首件检验、工 治具清单等

查看文件

1

11. 6 用于过程及最终检查的测量仪器,设备均在校准控制范围内。

查看记录

1

11. 7 设备校验发现异常时,是否有流程对此设备检测的产品进行追溯处理?

查看文件

1

11. 8 设备及各项检验仪器标注专门负责人。 11.订单 评审及 12. 1 对客户订单进行评审有相关记录.程序.

供应商现场审核表-潜在供方

7 生产控制

7.1

是否有明确的生产控制程序来确保品质?是否能提供 控制资料和制程异常处理记录?

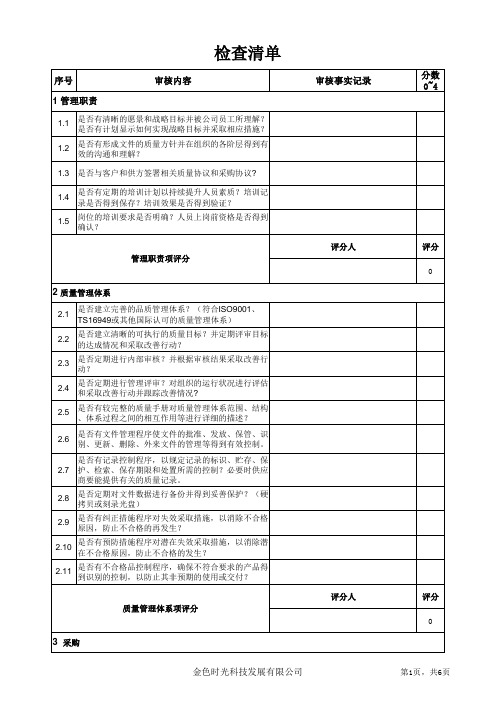

金色时光科技发展有限公司

分数 0~4

评分 0

评分 0

第3页,共6页

检查清单

序号

审核内容

是否对生产场所进行了规划,以确保生产车间物流通 7.2 顺和保证生产场所整洁,并采用了适当的方式对产品

的符合性提供防护?

检查清单

序号

审核内容

1 管理职责

1.1

是否有清晰的愿景和战略目标并被公司员工所理解? 是否有计划显示如何实现战略目标并采取相应措施?

1.2

是否有形成文件的质量方针并在组织的各阶层得到有 效的沟通和理解?

1.3 是否与客户和供方签署相关质量协议和采购协议?

1.4

是否有定期的培训计划以持续提升人员素质?培训记 录是否得到保存?培训效果是否得到验证?

4.2

产能不足或生产异常影响交付时,是否及时将信息进 行了反馈?

4.3 是否定期组织物料评审会对紧急物料、呆滞物料进行 处理?

是否有产品的搬运,储藏,包装和交付程序?(如搬 4.4 运要求、库存要求、保质期及期满措施、实行先进先

出)

生产计划控制项评分

评分人

5 产品设计与开发

5.1

是否建立文件化的产品开发流程以规范产品开发的策 划、过程、控制等?

5.2

是否对客户资料进行有效管理?(列表、路径、变更 记录、发放记录)

5.3

是否有详细的项目计划?各阶段任务、人员、时间是 否明确?

是否对项目进度计划和试验计划的完成情况进行跟 5.4 踪?未按计划完成或对计划进行了更改是否得到重

新得到批准(影响到顾客时需提交顾客批准)?

供应商审核表

实际完成 日期

追踪确认

6.5

5

6.6

组织是否拥有详细的能力规划文件? 单件额定生产时间(TAKT)元素是否用于建立和提高能力?

5

查NLK-OP-014[生产运作管理程序]中有试制作工时的计划 表同时形成了相关的记录

6.7 组织是否已建立计划来应对产量紧急增加或更换退回的材料的情况? 先期产品质量策划 组织是否使用横向跨部门工作方式,准备产品实现,包括: a) 开发/完成和监控特殊特性? b) 制定和评审FMEAs ,包括降低潜在风险的措施? c) 制定和评审控制计划? 组织是否确定特殊特性并: a) 将其所有包括在控制计划中? b) 符合客户规范和标识? c) 标识包括图纸、FMEAs、控制计划和操作指导书等工艺文件上标注客 户特殊特性符号或等同的符号/注释? 过程流程图是否显示出过程开始于材料接收,结束于发货? 过程FMEA是否 a) 制定并建立改进措施? b) 在进行投产改进和实施测评时对PFMEA 进行更改。 c) 覆盖所有过去的问题? d) 包括过程流程图中所有阶段? 组织是否 a)组织是否针对供应的产品制订系统,分系统,零部件和/或材料级的控 制计划,包括组织生产的散装材料和采购的产品及材料。 b) PFMEA 是否用于准备控制计划? c) 当发生的变更影响产品、制造过程、测量、物流、供货资源或 FMEA 时,是否评审和更新控制计划? 控制计划中是否包括所有特殊产品/过程特性? 7.6

2 . 0 管理职责 是否有证据表明组织的最高管理层承诺持续改进其质量管理体系的有效 性,行动包括 a) 沟通满足客户、规章和法规要求的重要性? b) 建立质量方针? c) 确保质量目标已建立? d) 实施管理评审? e) 确保资源? · 客户要求 · 质量手册 · 经营计划 · 质量指标 · 客户目标和公司的经营计划与质量方针陈述保持 一致。 · 措施计划和跟踪。

(完整版)供应商审核表.docx

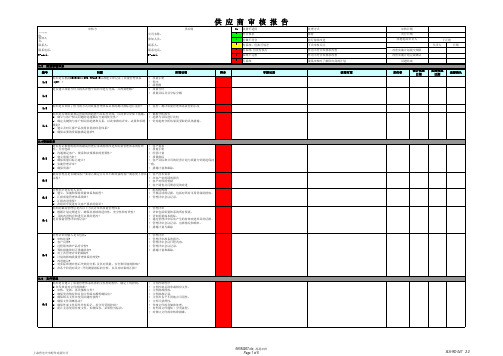

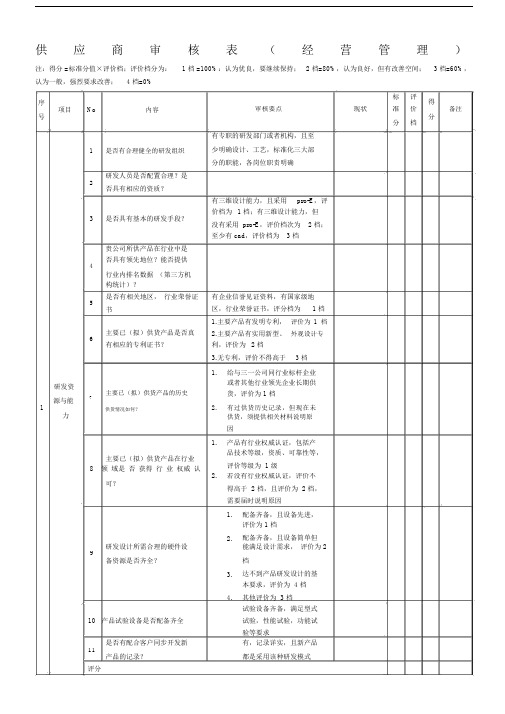

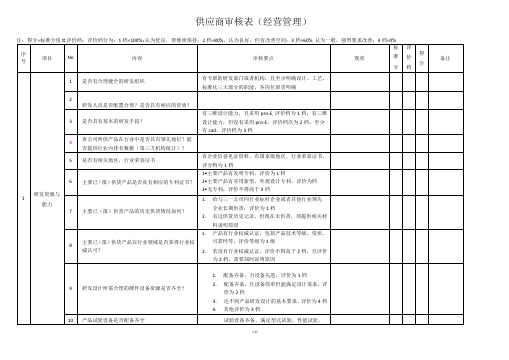

供应 商 审核表 ( 经 营 管 理 )注:得分 =标准分值×评价档;评价档分为: 1 档 =100%:认为优良,要继续保持; 2 档=80%,认为良好,但有改善空间; 3 档=60%,认为一般,强烈要求改善; 4 档=0%序项目No 内容号1是否有合理健全的研发组织标评得审核要点现状准 价 备注分档分有专职的研发部门或者机构,且至少明确设计、工艺,标准化三大部分的职能,各岗位职责明确研发人员是否配置合理?是 2否具有相应的资质?3是否具有基本的研发手段?贵公司所供产品在行业中是否具有领先地位?能否提供 4行业内排名数据 (第三方机构统计)?是否有相关地区, 行业荣誉证 5书主要已(拟)供货产品是否真 6有相应的专利证书?研发资 主要已(拟)供货产品的历史71源与能供货情况如何?力有三维设计能力,且采用pro-E ,评价档为 1 档;有三维设计能力,但 没有采用 pro-E ,评价档次为 2 档;至少有 cad ,评价档为 3 档有企业信誉见证资料,有国家级地 区,行业荣誉证书,评分档为1 档1.主要产品有发明专利, 评价为 1 档2.主要产品有实用新型、 外观设计专 利,评价为 2 档3.无专利,评价不得高于 3 档1.给与三一公司同行业标杆企业或者其他行业领先企业长期供货,评价为 1 档2.有过供货历史记录,但现在未供货,须提供相关材料说明原因1.产品有行业权威认证,包括产 主要已(拟)供货产品在行业品技术等级,资质、可靠性等, 评价等级为 1 级8 领 域是 否 获得 行 业 权威 认2. 若没有行业权威认证,评价不 可?得高于 2 档,且评价为 2 档,需要届时说明原因 1.配备齐备,且设备先进,评价为 1 档2.配备齐备,且设备简单但 研发设计所需合理的硬件设能满足设计需求, 评价为 2 9档备资源是否齐全?3.达不到产品研发设计的基本要求,评价为 4 档 4.其他评价为 3 档试验设备齐备,满足型式 10 产品试验设备是否配备齐全试验,性能试验,功能试验等要求是否有配合客户同步开发新有,记录详实,且新产品11都是采用该种研发模式产品的记录?评分主要已(拟)供货产品是否具1备产品标准资料?产品是否符合标准?是否具有产品型式试验的相2应标准文件?1.符合,包括国家标准、行业标准、企业标准,评价为 1 档2.不符合,评价为 4 档1.有,内容详实合理,可操作性和可试验性强,评分档为 1 档2.有,内容详实,可操作性和可实验性一般,评分档为 2 档3.有,内容一般,评分档为 3 档研发程序与文3456常规检验标准是否齐全、合检验标准完整详实,没有遗漏理?型式试验,常规试验等有原始检验记录文件内容是否完整,记录保存,且产品试验记录必合理?须证明该产品为合格技术文件中是否明确所有的有完善的管理规定,且能提供关键性能指标、质量特征等相关原始文件和证明材料(参数)要求?研发设计过程中,关键技术久方法简捷有效,易于操作,且攻不破时,是如何有效处理容易受控,研发过程控制程序的?是否有相应的研发过程完善控制程序?1.有标杆研究对象,且能详实的标杆研究资料,评价2件是否以三一公司或其他同行7业及相近行业优秀企业的研发作为标杆学习对象?是否能提供产品图册和主要8已(拟)供货产品的样品?是否能提供产品图册和主要9已(拟)供货产品的样品?是否有程序文件可以保证所10有客户认可的工程变更已实施?评分为 1 档2.有标杆研究对象,且能提供标杆研究的基本资料,评价为 2 档3.没有或者暂无标杆研究对象,评价为 3 档1.能,评价档为 1 档2.不能,评价档为 4 档1.能提供产品图册和产品样品,评价档为 1 档2.能提供产品图册或者产品样品,评价档为 2 档3.不能,评价档为 1 档1.有,且完全按程序要求执行(更改后会进行型式试验、会签)2.有但不够完善,且完全按程序要求执行(订单下达前需要会签)3.无相关程序,但实际作业流程能保障(如生产跟踪单注明)综合得分:审查人:审查日期:序标评得No内容审核要点现状准价项目备注号分档分质量方有无制定质量方针,编制质量有质量方针和目标,可操作的计划11计划并具体的实施?安排,定期进度跟踪记录和反馈针质量管2理文件管3理新产品4管理2有无设定目标分解与结果评有详细目标分解,对应的结果评价?价和追溯,后续工作计划评分是否已通过 iso9000 或者汽车机械产品及零部件必须通过1iso9000 认证,其他通过任意一个is14969 体系认证?即可有专门部门。

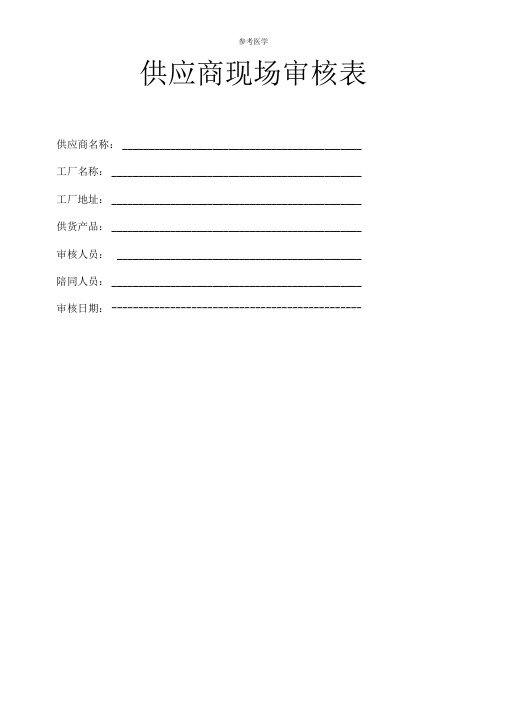

供应商现场审核表

是

否

企业的生产环境是否适合生产,如果对环境有特殊要求(如温度、湿度等) 企业是否进行控制?

是否米取适当的措施避免生产过程中产生污染和交叉污染?

生产工具、产品摆放是否整齐有序,地面是否清洁,通风设施、消防设施是 否完好?

仓储区内是否有“二防”(防鼠防虫防蝇)设施

所有的生产操作是否均有经过批准且是现行版本的操厂名称:

工厂地址:

供货产品:

审核人员:

陪同人员:

审核日期:

参考医学

、审核内容:

1)供应商基本情况和体系运行情况

基本情况

营业执照口生产许可证口

GMP证书口 药包材注册证(包材适用)口

体系认证情况

体系名称

有效期

质量体系

食品体系

环境体系

其他

综合评价

较好□

待完善口

较差 口

整改期限

所有的检验操作是否均有经过批准且是现行版本的操作规程?

检验记录填写是否规范?

是否制定相应的文件以明确不合格品的处理程序?

是否制定纠正预防措施?

是否有最近三年上级主管部门抽查检验报告?

主要检验设备是否疋期进仃检疋/校准?

综合评价较好口待完善 口

较差口

、主要不符合问题及改善建议:

序号

主要不符合问题

改善建议

生产记录填写是否规范?

生产设备是否定期清洗保养?

车间生产人员卫生情况是否符合要求?

综合评价较好口

待完善□

较差□

3)质量管理

是否定期对管理体系进行审核?

参考医学

质量部门疋否与生产部门相互独立?

是否有足够具有资质的人员参与质量管理工作?

是否具有经批准的合格供应商名录,并按此名录定期对供应商进行审核?

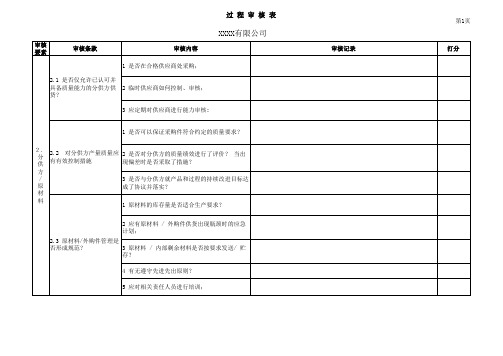

供应商过程审核表

6 应编制生产设备、模具、工装、检测设备预防 性维修计划;应按照计划的要求,依据维修规 程,完成设备的预防性维修,并保留相关的记 录;

审核记录

第2页 打分

审核 要素

审核条款

过程审核表

审核内容

1 对新购设备、模具、工装应按照规定的程序, 依据设备技术任务书的要求组织相关部门进行验 收;对验收时出现的问题应实施整改,并在规定 的时间内完成;

审核记录

第1页 打分

过程审核表

审核 要素

审核条款

审核内容

3.1.1 员工是否负有监控 1 员工是否有产品自检及不良品隔离权?

产品质量 / 过程质量的职

3. 责?

2 生产过程的加工人员、检验人员是否有特别

分要

的岗位培训?

素:

Байду номын сангаас

1 员工如何参与设备保养,如何安排实施和维

3.1 3.1.2 员工是否负有关于 修?

1 废品、返工返修件和调整件以及厂内余料是否 坚持分开存放并加以标识?

3.3

运 3.3.1 仓库、车间物料管 2 材料流和零件流是否保证了不混批 / 不错

输理

料,并确保了可追溯性?

/

搬

运 /

3 工装、模具、设备和检具的贮存是否适当?

贮

存

/

1 生产件是否有目的的运到下一工序(向下工序

包 3.3.2 零件/成品的储存、 只提供合格件);

生

求;

产 / 设

1 生产现场的物料应有明确的产品、状态标识及 可追溯性标识;

备

/

2 生产现场的布局应满足工艺平面布置图、工艺

模 3.2.3 生产现场应当有满 流程图的要求;

具 足生产、物流等相关管理

原料供应商现场审核表

11 2供水设施生产设施地面与排水天花板1.生产车间应依生产作业流程,有序而整齐的配置。

生产过程生产车间-或①表面涂层-或②白色或浅色防水材料构筑 -或③食品级不锈钢顶棚 墙壁与门窗1331 3 3包装车间查:洗手步骤及现场实施情况13•鞋底消毒设备(或换鞋设备)要求 ① 一般食品工厂要求员工进入生产、包装车间需换工作鞋② 即食性成品工厂制造车间入口必须有泡鞋池供清洗消毒鞋底;消毒剂需要定期更换,若使用氯化合物消毒剂,其有效游离余氯 浓度应经常保持在200ppm 以上;需保持干燥之作业场所则必须设置换鞋设施。

查:现场设施*14.在适当且方便之地点设独立男女分开更衣室。

生产车间入口 包装车间入口查:现场设施15.更衣室设施要求:储物柜、紫外线灯管或臭氧(各1分);保持清洁 查:现场设施*16.食品制造用水应符合饮用水水质标准,非使用自来水者,应设置净水或消毒设备。

17.不与食品接触非饮用水(如冷却水、污水或废水等)之管路系 统与食品制造用水之管路系统,应以颜色明显区分,并以完全分离1 之管路输送,不得有逆流或相互交接现象。

18. 地下水源应与污染源(化粪池、废弃物堆置场等)保持15米以上之距离,以防污染。

2. 生产车间应有足够空间,安置设备、卫生作业或储存食品、物料 等。

(生产、包装、各1分)2杳:各功能作业区现场3. 地面应使用非吸收性、不透水、易清洗消毒之材料铺设,如水磨石、树脂等。

4•地面应平坦光滑、不得有破损,有适当的排水斜度、不易积水,地面与墙面连接处,有适当弧度,不得存在卫生死角。

5. 现场的排水系统应有适当的过滤设施、止逆设施、防臭设施(防水弯、水封等)6•生产作业区现场屋顶应易清扫、可防止灰尘储积,减少结露或成片剥落等情形发生,包装车间-或①表面涂层-或②白色或浅色防水材料构筑-或③食品级不锈钢顶棚 7•天花板应保持干净,且没有破损;8. 蒸汽、水等配管不得设于食品暴露之直接上空,否则应有能防止尘埃及凝结水等掉落之装置或设施。

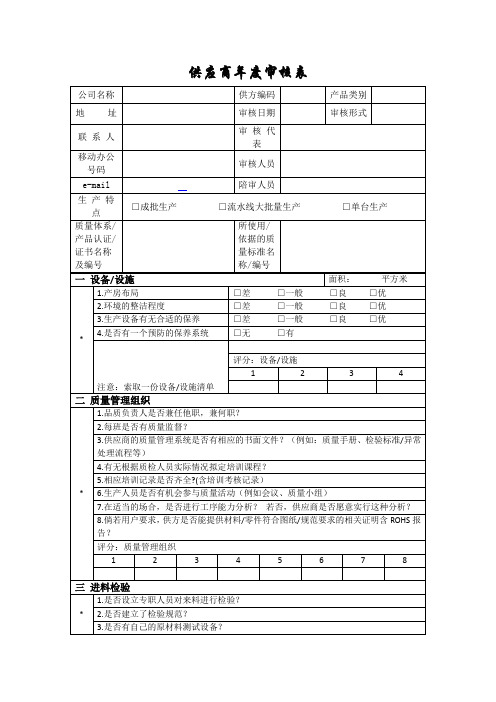

供应商年度审核表

最高可得分

●所有带星号的问题必须得到肯定的答案

●整改报告件数:

●每组(管理项)分数不可低于最低接收分

●要求关闭时间:

●A、B类供应商(总分)百分数必须≥70%

●整改效果结论:

●C类供应商(总分)百分数必须≥60%

实际关闭时间

供应商审核评语:

*

1.供应商是否进行产品有害物质管理?

2.是否有建立ROSH的测试方法和检测设备,能够实施对有害物质的检测和控制?

3.是否有明显的标识对含有禁止使用物质的物料进行区分并分区存放?

4.是否对材料供应商提出了禁止使用有害物质的要求,是否符合要求?

评分:有害物质管理

1

2

3

4

供方编号

供方类别

产品类别

公司名称

□差□一般□良□优

3.生产设备有无合适的保养

□差□一般□良□优

4.是否有一个预防的保养系统

□无□有

注意:索取一份设备/设施清单

评分:设备/设施

1

2

3

4

二质量管理组织

*

1.品质负责人是否兼任他职,兼何职?

2.每班是否有质量监督?

3.供应商的质量管理系统是否有相应的书面文件?(例如:质量手册、检验标准/异常处理流程等)

*

1.供应商是否有一个合适且正式的接收订单、工具和设备的系统?

2.供应商是否有书面的变更管理的规范且是否合适?

3.现场使用的相关文件是否被认可(受控)?

4.文件修订是否能轻易被识别?记录是否保存完好?

5.用于测量、测试或监控产品质量的仪器设备是否有进行规范管理?

6.仪器设备的检测结果是否被认可?(仪器有无被校验合格)

评分:质量管理组织

供应商审核表

7

在最终检验和测试后,是否对产品质量有保护的措施?

有对可销售产品的质量管理方法,保护措施有效

8

有方法和手段,控制产品的搬运,存储,防护和交付,以保证产品的质量?有相关的流程吗?

有内部管理流程,明确搬运,存储,防护和交付过程的质量要求,且有原始记录

评分

7

不合格品处

3

对新进厂人员,或者工位人员变动是否有质量控制办法?

有质量办法,且按规定执行,并提供原始实施记录

4

当发生质量问题时,有无相关处理流程?

有相应的管理流程,且能提供台帐记录,和至少2份案例处理记录

5

有无工序间的质量管理办法?

有内部管理规定,且能提供质量记录

6

7

质量上有存在疑问或者变更时,有无迅速处理机制或管理流程

实际的加工生产工艺与书面标准的工艺流程一致,且适用于整个工艺流程

5

生产现场各工位、区域的标识是否明确,清晰?

有醒目的工位标识、物料摆放区域标识等

6

生产现场是否有违规操作的行为?现场次序如何?

物料占道,设备操作人员违规作业等

评分

12

设备、仪器,

模具管理

1

有无制定计量器具、试验设备的精度管理方法的规定?

4

检验记录文件内容是否完整,合理?

型式试验,常规试验等有原始记录保存,且产品试验记录必须证明该产品为合格

5

技术文件中是否明确所有的关键性能指标、质量特征等(参数)要求?

有完善的管理规定,且能提供相关原始文件和证明材料

6

研发设计过程中,关键技术久攻不破时,是如何有效处理的?是否有相应的研发过程控制程序?

有明确的新产品标识方法,且有具体实例

供应商现场审核表

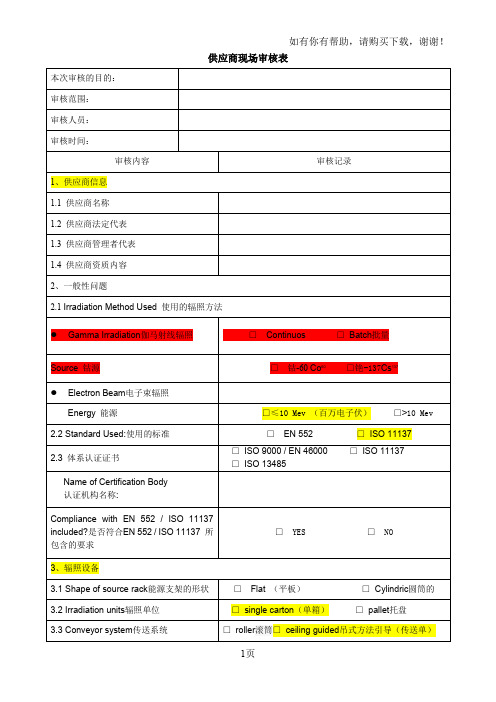

供应商现场审核表本次审核的目的:审核范围:审核人员:审核时间:审核内容审核记录1、供应商信息1.1 供应商名称1.2 供应商法定代表1.3 供应商管理者代表1.4 供应商资质内容2、一般性问题2.1 Irradiation Method Used 使用的辐照方法●Gamma Irradiation伽马射线辐照□Continuos □Batch批量Source 钴源□钴-60 Co60 □铯-137Cs137●Electron Beam电子束辐照Energy 能源□≤10 Mev (百万电子伏)□>10 Mev 2.2 Standard Used:使用的标准□EN 552 □ISO 111372.3 体系认证证书□ISO 9000 / EN 46000 □ISO 11137 □ISO 13485Name of Certification Body认证机构名称:Compliance with EN 552 / ISO 11137included?是否符合EN 552 / ISO 11137 所包含的要求□ YES □ NO3、辐照设备3.1 Shape of source rack能源支架的形状□Flat (平板)□Cylindric圆筒的3.2 Irradiation units辐照单位□single carton(单箱)□pallet托盘3.3 Conveyor system传送系统□roller滚筒□ceiling guided吊式方法引导(传送单)3.4 Irradiation geometric辐照分布□Source □product overlapping产品叠放4、Installation qualification 设备审查4.1 General description of main□ YES □ NO characteristics available?有主要特征的整体概Note for the auditor: structure of facility, construction, installation, conveyor system, activity of source, equipment, calibration, process control (instrumentation, dosimeters), process documentation, maintenance & repair审核人员需注意以下:设施的构造、施工、安装、输送系统、活动源、设备、校准,过程控制(仪表,剂量计)、过程文档、维护和维修4.2 Irradiator dose mapping (dose□YES □NO distribution) available?辐照器剂量分布是否有效(剂量场分布方案)Note for the auditor: This includes: characteristics of irradiator, use of material with homogenous density, filled to their designed volume limits, adsorbed dose at various depth in the material, dosimeters placed at multiple internal locations审计员需要注意:辐照器的特性,同密度下原料的使用,此原料填充到设计好的容量限制,这种原料中不同深度下的吸附剂,被放置在溶液内不同位置的剂量计4.3 Determination of agnitude, distributionand reproductibility sufficent?□ YES □ NO剂量测定,分布及再生产力是否可测定Operating parameters controlled / checked□ YES □ NO periodically? 工作参数是否定期受控/定期检查How often? 多长时间检查一次?Note for the auditor: critical parameters are cycle timers, conveyor speed, time setting 审计人员需要注意:重要的参数周期计时器,输送速度,时间设定4.4 Are control instruments under calibrationcontrol?□ YES □ NO所有的仪器是否在校正控制之下Requalification requirements defined?□ YES □ NO是否已定义合格的要求?Date of qualification / last requalification:□ YES □ NO合格的评定日期/上一次评定日期5、Operational Qualification 操作审核(剂量场分布方案)作业指导书5.1 Dosimeter distribution acc. defined pattern□ YES □ NOavailable? 是否已定义了辐照分布模式?5.2 Routine dosimeter on pre-defined place?□ YES □ NO常规剂量计会否提前安装在确定的位置?5.3 Determination of adsorber dose (min. /□ YES □ NOmax.)?是否确定了吸收剂量(最小/最大剂量)5.4 Arithmetical relationship to routine□ YES □ NOposition?是否计算过常规位置的关系?5.5 Performed for representative numberof irradiation containers to cover variabilityof adsorbed dose? 是否已选定具有代表□ YES □ NO性的几个辐照容器来确定吸附剂量的可变性?5.6 Repeated for - each product / product□ YES □ NOcategory是否对每种/每类产品进行反复测定- loading pattern 装载的模式□ YES □ NO- path for processing?加工流程□ YES □ NO5.7 Records retained?是否保存记录□ YES □ NO5.8 Date of performance qualification / last requalification:资格评定日期/上一次评定日期:5.9 Process Specification available?是否□ YES □ NO有加工过程的标准Note for the auditors: This includes:(审核员注意:包括)●description of product incl. dimension & density, orientation in packaging, accepted variation inspecification 产品描述包括规格和密度,包装方式,说明书中已说明的可以接受的变化●loading pattern in irradiation container在辐照箱中的装载的方式●dimensions of irradiation container辐照箱的尺寸●minimum & maximum dose最小和最大剂量●routine dosimeter positioning剂量计吧摆放的位置●relationship routine dosimeter reading to adsorbed min. / max. dose 剂量计读取的最小或最大的吸收剂量●accepted range of densities of other products in irradiator at the same time 同时在辐照箱中辐照的其他产品的可接受的密度范围●requirements for performance requalification性能评定的要求6、Routine Operation 常规操作6.1 Are the following parameters monitored during routine operation?在常规操作中是否对相关的变更进行监管?●Radiation source in position辐射源位□ YES □ NO 置●Product in position产品的位置□ YES □ NO●Exposure time曝光时间□ YES □ NO6.2 Is the decay of the activity of theradiation source taken into consideration?□ YES □ NO是否考虑到辐射源的衰减?●How? 如何考虑的?6.3 Are there any provision forunderdosed / overdosed product? 针对放□ YES □ NO 射量不足/放射量过量产品的是否有预防措施?6.4 Use of routine dosimeters:常规剂量计的使用●Are routine dosimeters used as anadditional control of the adsorbed□ YES □ NO dose?常规剂量计是否被用作额外的剂量计来控制吸收剂量?●Is there a predefined location forthose dosimeters?在那些剂量计上是□ YES □ NO否是预设定的位置?●Is the relationship with the min.and/or max. dose known?是否了解最□ YES □ NO小剂量与最大剂量之间的关系6.5 What are the release criterias?发放的标准是什么●exposure time 曝光时间□ YES □ NO ●adsorbed dose吸附剂量□ YES □ NO ●anything else? 还有别的吗?●Who performs the release? 谁来执行发放?7、Dosimeters 剂量计7.1 Which type of dosimeters is used?使用哪种剂量计●reference dosimeters参考剂量计- ceric solution 高铈溶液□ YES □ NO - dichromate solution 重铬酸盐溶液□ YES □ NO - solid alanine 固体丙氨酸□ YES □ NO- other 其它●routine dosimeters常规剂量计- dyed plastic strips 染色塑料板□ YES □ NO - plastic films 塑料薄膜□ YES □ NO - other 其它7.2 Manufacturer of:制造商●reference dosimeters:参考剂量计●routine dosimeters: 常规剂量计7.3 Uncertainty known?是否知道不确定□ YES □ NO 性?Uncertainty:不确定性●reference dosimeters: 参考剂量计●routine dosimeters: 常规剂量计●agreement reference / routine□ YES □ NO dosimeter < 5%?参考剂量计/常规剂量计< 5%7.4 Calibration:校准7.4.1 Who performs the calibration of 谁来做校准?●reference dosimeters: 参考剂量计●routine dosimeters: 常规剂量计7.4.2 Traceable to national standards? 是□ YES □ NO 否可追溯到国家标准7.4.3 Calibration performed under thesame conditions than the later routine□ YES □ NO dosimetry?校准是与常规剂量在同一种状况下执行还是校准后于常规剂量设定执行的?7.4.4 Are environmental conditions takeninto consideration? 环境状况是否考虑在□ YES □ NO 内?●dose rate剂量率□ YES □ NO●irradiation temperature辐照温度□ YES □ NO●humidity 湿度□ YES □ NO●storage before irradiation辐照前的存□ YES □ NO 储●storage after irradiation辐照后的存储□ YES □ NO7.4.5 Does calibration include each itemof the dosimetric system?校准是否包含放□ YES □ NO射量仪系统中每个部件?●spectrophotometer分光光度计□ YES □ NO●thickness gauge厚度仪□ YES □ NO●other 其它●Is there an adequate protection ofdosimeters after calibration?在校准之□ YES □ NO 后对剂量计进行充分的保护吗?Note for the auditor: dosimeters might be very sensitive to humidity, temperature,exposure to light. 审计人员须注意:剂量计对湿度,温度及光很敏感●Are there requirements for□ YES □ NO recalibration of dosimeters? 是否要求对剂量计再度校准?●Are there adequate dosimetry□ YES □ NO records for traceability?是否有充足的可追溯性剂量记录?。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检定周期/检定记录

31

零件出货包装、运输是否按客户要求进行 实施?

如:与客户的供货协议

如:场地要求

32

零件的存储场地明确,是否遵守先进先出 原则?

批次标识管理

描述

卡尺、千分尺、硬度计等检测工具 固定数量打包,自送,符合我司要求

不适

得 分 用项 4分值

0 2

10 2

基本上做好一批次就发货,不存在待料,或批次混淆情

如:可操作性(检验方法、 工具)

23

零件是否有明确的工序/首、末件检验标 准,并相应实施?

零件关键尺寸(检验项 目)

有

合理的抽样方案、频次

如:量具、设备精度

24

检测工具、设备是否满足产品检验要求? 并实施定期检定?

检定周期/检定记录

满足要求

如:记录、质保书、性能报

25

是否有品质检验记录?并统计分析,得出 告 质量趋势?

0分,无要求,或者无数据,或数据伪造

第 4 页,共 5 页

审核项目

审核提问

2分,有要求且执行,数据正确有效

备注 1分,有要求,但未完全按要求执行

0分,无要求,或者无数据,或数据伪造

考虑要点

描述

不适

得 分 用项 5分值

第 5 页,共 5 页

存放环境

有标识,专门存放密填封圈模具的货架

如:照明、整洁度

15

制造现场生产岗位、检验岗位工作环境是 否符合要求?

适合物流要求

符合要求

16 现场是否有指导员工操作的工艺目视卡? 如:得到方便

有

17

工艺目视卡是否考虑了关键项目/重要工艺 如:压力、时间、温度、速

参数?

度等

设备设定了固定的温度,有记录表

18 对重要的工艺参数是否进行监控并记录? 如:工艺 检点表

检定周期/检定记录

10 是否有检验合格的标志?

如:合格标识

有

11 是否有效遵守先进先出的原则? 12 是否具有足够的、合适的生产设备? 13 生产设备的性能是否完好?

如:批次标识管理

有

如:机器、模(冶)具、工 装

有10台设备,具备供货需求

如:重要参数控制系统

完好

如:标识 14 设备、模具、工装是否按要求存放保养?

符合

存放环境

0 总得分

2 6

2

总分值

16 2

总得分

6 是否设置检验岗位,有专职的检验人员? 如:人员素质要求

厂内有一名检验员,担任进料、过程、出货检

如:可操作性(检验方法、 工具)

7

零件是否有明确的尺寸、材质进料检验标 准,并相应实施?

零件关键尺寸(检验项 外购件是橡胶原料,无尺寸 要求,按需求重量采购 目)

设备设定了固定的温度,有记录表

19

对目视检验的零件(外观件)是否制作了 检验封样?并在现场易于得到?

如:合格封样/不合格封样

首批样件,客户确认后,封样保留

如:流水线生产

20

材料和零件的物流是否合理,运输器具是 否符合产品特性要求?

符合

适当的中间存放场地

第 2 页,共 5 页

11

不适

得 分 用项 2分值

如:产品的特殊特性

客户图纸上有尺寸,硬度,等要求

2

6

如:转化图纸

3

是否对客户的要求进行有效消化并输出相 关文件?

加工工艺文件(工艺流程 图)

有加工工艺要求

过程控制文件(控制计 划)

4 是否只允许认可的供货厂商供货?

如:采购/质量协议;合格供 方名录

是,有指定的供货方

如:包装防磕碰、 防腐蚀

5

外购产品在供货时和进厂存放时是否符合 产品特性要求?

37 返工/返修件是否经过重新检验?

如:检验记录

38

返工/返修作业目视卡在现场是否易于得 到?

如:区域、物品标识

39 对所有员工是否进行培训规划?

如:培训记录

40 对所有员工是否进行品质意识培训?

如:培训记录

41

对各岗位员位是否进行相应的岗位技术培 训?

如:培训记录

42 对培训效果是否进行调查确认?

合理的抽样方案、频次

如:记录、质保书、性能报

8

是否有品质检验记录?并统计分析,得出 告 质量趋势?

有原材料,报告

统计分析、趋势图

2

1

0

1

11

第 1 页,共 5 页

审核项目

生

三

产 保

证

审核提问

考虑要点

描述

如:量具、设备精度

9

检测工具、设备是否满足产品检验要求? 并实施定期检定?

有硬度计,测量原料硬度

零件关键尺寸(检验项 依据图纸检验,检测项目比较单一 目)

合理的抽样方案、频次

第 3 页,共 5 页

不适 得 分 用项

3分26值

2

2

2

2

总分值

2

6

0

2

总得分

2

6

2

总分值

10

2

总得分

0

成

审核项目品

检

五

验

及

出

货

不

合

六

格 品

处

理

七

员工 培训

审核提问

考虑要点

如:量具、设备精度

30

检测工具、设备是否满足产品检验要求? 并实施定期检定?

有检验记录,并每月汇总记录

统计分析、趋势图

26

对已发现的工序问题点是否进行问题记 录,并分析解决?

如:零件不合格履历表

有

27

是否记录了解决缺陷的措施,并验证其有 效性?

如:零件整改履历表

有

28 是否有专职成品检验人员?

如:人员素质要求

有

如:可操作性(检验方法、 工具)

29

零件是否有明确的成品检验标准,并相应 实施?

如:培训效果调查确认

有

2

每天下班前清理

2

密封圈不良,一般毛边未处理干净可以返修,用目视检

测,其它情况无法返工

2

产品不良,只能报废,不能返修

2

目前只是临时开会时,会对不良问题做简单的培训,但

无记录

1

无

0

无

0

无

0

总得分 0

11

总分值 8

0 总得分 1

2分,有要求且执行,数据正确有效 备注 1分,有要求,但未完全按要求执行

况,另外做好的产品有标识生产日期

2

33 是否有明确的不合格品放置区域?

如:仓库、现场等

生产的不良品,放在固定的红色塑料框内,有固定区域

2

总分值

34 不合格品是否有明确标识并有效隔离? 如:状态标识

有标识

1

12

35 是否有明确的不合格品处置办法及流程? 如:文件

36 现场不合格品是否及时处理?

如:记录

审核项目

产

品

一

要 求

消

化

外

购

件

二

品

质

保

证

XX汽车零部件有限公司

供应商审核表

1

审核提问

考虑要点

版本号:A-0 描述

;表单编号:XX-QP12-QR-35(2)

不适 得 分 用项 分值

NA

1

是否有该产品的零件图纸/数模及相关技术 如:图纸、技术标准版本状

标准?

态

有客户提供的图纸

2

总分值

2 是否明确客户对产品的要求?

1

1

1Байду номын сангаас

2

总分值

2

26

总得分 2

2

2 2 2 2

0 2

26

审核项目

问

四

题 分

析

成

品

检

五

验

及

出

审核提问

考虑要点

如:加工状态

21

零件在各阶段、各工序的状态是否有标 识?

品质状态

描述

工序比较单一,原料和成品,有区域区分

22 是否有专职工序/首、末件检验人员?

如:人员素质要求

有一名检验员担任工厂的全部检验工作