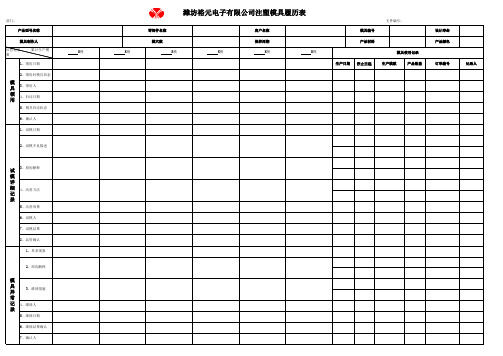

模具开发文件记录汇总

模具履历表

记录人

模 具 领 用

3、领用人 4、归还日期 5、模具归还状态 6、确认人 1、试模日期

2、试模不良描述

试 模 详善方法

5、改善效果 6、试模人 7、试模结果 8、品管确认 1、异常现象

2、原因解释

模 具 异 常 记 录

3、维修措施

4、维修人 5、维修日期 6、维修结果确认 7、确认人

潍坊裕元电子有限公司注塑模具履历表

部门: 产品型号名称 模具制作人 信息记录 累计生产模数 1、领用日期 2、领用时模具状态 K模 K模 零部件名称 模穴数 K模 K模 客户名称 保养周期 K模 K模 生产日期 停止日起 生产模数 模具编号 产品材料 模具使用记录 产品数量 订单编号 文件编号: 设计寿命 产品颜色

玩具开发程序文件

文件编号:HL-QP-06

程 序 文 件

标题:新产品试产及工艺技术控制程序

版 页

本: 码:共6页 第5页

5.10.1 PMC根据工程资料及客人要求,跟进试产物料、安排本厂生产试产及外购物料 的需求。 5.10.2 采购部根据工程资料及PMC对生产物料的需求,发出采购订单,及时准确地返回 生产物料及追供应商提供合格的第三方认证的物料检测化验报告。 5.10.3 PMC统筹好物料追踪记录。 5.10.4 所有物料、工夹具、生产人员备齐,立即按照工程要求进行生产试产。 5.11 PP样办测试 5.11.1 品管部QA根据客人及产品测试要求、抽PP办给本厂QA及Outside-Lab 测试。 5.11.2 品管部按照《物料及产品检验控制程序》进行批量抽查或全检。 5.12 顾客确认生产办 5.12.1 根据PP测试及批量抽查结果,合格通知客人验收;不合格,按照《不合格品控 制程序》执行。 5.12.2 客人验收合格,签发合格“生产办”,作为批量生产的依据,客人签办做为“顾 客财产记录”。 5.13 工艺改进 5.13.1 根据生产试产情况及测试结果修改工模具、生产工艺流程、改良生产物料。工 艺更改不能降低产品质量和合同的规定,必要时须得到客人确认。 5.13.2 工艺改良结果,制作改良样办交QA测试,直到完全满足顾客、产品要求及生产的 可行性要求。 5.13.3 组织召开PP总结会议,发出《PP/PS放产通知书》,确定是否PS。 5.14 正常生产(PS) 5.14.1 编制、发放PS用工夹模具、物料、生产工艺文件,严格按照相关程序文件执行。 修改标记 修 改 记 录 处数 修改人 日期

修 改 记 录

修改标记

处数

修改人

日期

文件编号:HL-QP-06

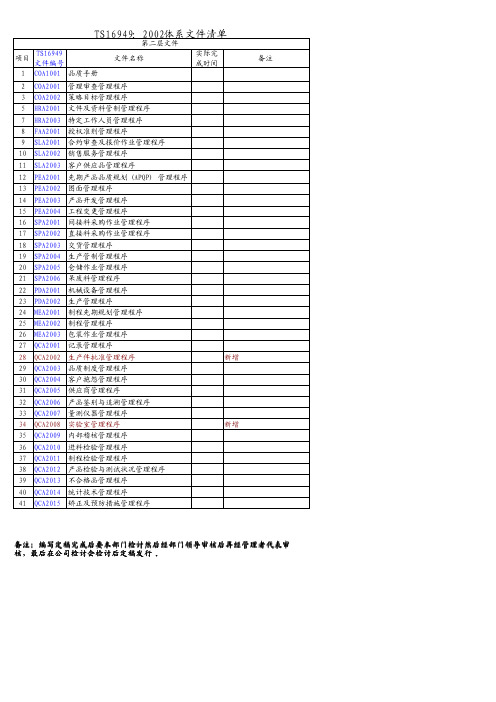

APQP五大阶段文件目录

TS16949五大工具一.五大工具简介 1.1 五大工具:1.1.1 APQP 先期产品质量策划与控制计划:用来确定和制定确保某产品使顾客满意所需步骤的一种结构化方法。

1.1.2 FMEA 失效模式与后果分析 DFMEA: 设计失效模式及后果分析 PFMEA: 过程失效模式及后果分析 1.1.3 SPC 统计过程控制供正在进行过程控制的操作者使用;有助于过程在质量上和成本上能持续地,可预测地保持下去; 使过程达到:更高的质量;更低的成本;更高的能力。

1.1.4 MSA 测量系统分析:用来获得表示产品或过程特性的数值的系统。

测量系统是与测量结果有关的仪器、设备、软件、程序、操作人员、环境的集合。

量具: 任何用来获得测量结果的装置,包 括用来测量合格/不合格的装置 。

1.1.5 PPAP 生产件批准程序1.2 五大工具的相互关系策过程设计和开发产品与过程确认生 产反馈、评定和纠正措施策划产品设计和开发 计划 确定项目产品设计和开发验证过程设计和开发验证产品和过程确认反馈、评定和纠正措施生产试生产样件提出/批准 项目批准PPAP是APQP第四阶段(试生产)的输出,即PPAP是试生产阶段所产生的资料PPAP资料有19个提交项,其中包括SPC、MSA、FMEAMSA是为保证SPC的可靠性,故先MSA(如用到Xbar-R图)后SPC,两者相辅相成SPC是FMEA中的一种工具及方法五大工具中,PPAP、MSA、SPC、FEMA均围绕着APQP系统在运转1.3 PPAP的作用1).需方了解供方对产品的理解能力2).需方了解供方的制造能力PPAP相当于《样品承认》的一个高级版本,一般体现形式即为一份表格资料二、APQP开展步骤(技术部分)2.1 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.2 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.3制造过程设计输入评审→根据第二阶段输出文件更新过程流程图→场地平面布置图→特性矩阵图→过程FMEA→试生产控制计划→文件评审→设备工装、量检具配备→过程指导书→检验指导书→包装规范→MSA分析计划→过程能力研究计划→培训计划→试生产计划→试生产准备→员工培训→过程审核→阶段总结评审,管理者支持2.4 试生产→设备工装验证→工艺验证→生产能力分析→MSA分析报告→过程能力研究报告→样品验证(材料、全尺寸、性能、包装等)→产品审核→试生产总结评审→生产控制计划→PPAP整理提交→更新作业指导书、过程流程图、PFMEA等工艺文件→过程审核、管理者评审→质量策划认定及管理者支持2.5总结:根据设计目标、初始材料清单编制初始过程流程图(第一阶段)---初始流程图、初始特殊特性清单编制DFMEA(第二阶段)---样件控制计划---样件生产中问题解决---更新DFMEA---更新过程流程图---编制PFMEA---更新控制计划(试生产控制计划)---作业指导书---试生产问题解决---生产控制计划---更新PFMEA---更新工艺文件---量产设计和开发流程:第一阶段+第二阶段设计和开发策划(第一阶段)→设计和开发输入(第一阶段输出)→设计和开发输出→设计和开发评审→设计和开发验证→设计和开发确认→设计和开发更改的控制无设计责任1)市场调研→立项可行性分析→立项申请→成本核算→成立APQP 小组,召开会议,确定时间节点→编制APQP 计划→编制设计任务书→编制产品保证书→阶段评审 2)无第二阶段3)根据第一阶段输出编制特殊特性明细→更新过程流程图→平面布置图→特性矩阵图→过程FMEA →样件控制计划→文件评审→提出设备设施要求→编制过程指导书→检验指导书→包装规范→样件制作→样件评审、变差分析→样件验证→样件评审→MSA 分析计划→过程能力计划→培训计划→员工培训→阶段评审,小组可行性承诺→更新设备设施要求→试生产控制计划→工艺文件更新4、小批量试产→工艺验证→工装设备验证→生产能力分析→样件验证→样件确认→生产总结样件评审→PPAP 提交→生产控制计划→更新工艺文件→管理者评审→质量策划认定总结三、APQP 的实施1、计划和确定项目阶段(13项) 1.1 本阶段工作目的及任务1)进行总体策划,包括人员,资源及时间安排 2)确定顾客的需要和期望,提供比竞争者更好的产品 3)确定设计目标和设计要求 1.2 本阶段的输入及输出的文件市场调研、顾客要求→顾客要求评审(贯穿于整个APQP 过程)→新产品可行性分析→立项申请→成本核算→成立APQP 小组,召开会议→APQP 总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持序号 输入输出 备注 1 顾客的呼声:市场调研、产品保修记录和质量信息、小组经验市场调研报告 或顾客要求清单2 业务计划/营销战略 顾客要求评审 新产品可行性分析报告3 产品/过程标杆数据4 产品/过程设想5 产品可靠性研究6 顾客输入7 立项申请 新产品开发建议书8 成品核算 成本核算报告/报价表 9成立APQP 开发小组《APQP 小组名单》10 小组会议,进行总体策划《新产品开发进度计划》11设计任务设计目标12 可靠性与质量目标13 初始材料清单14 初始过程流程图15 初始特性明细16 试验项目(要考虑顾客要求及产品标准)及接收准则17 明确设计项目的各类保证措施产品保证计划18 总结评审评审记录,管理者支持1.2.1市场调研或整理确认顾客要求,输出《顾客要求清单》;1.2.2 组织对顾客要求进行评审,输出《顾客要求评审记录》1.2.3进行新产品可行性分析,内容包括:①市场调研结果:②保证记录和质量信息:③小组经验:④业务计划/营销策略:⑤产品/过程指标:⑥产品/过程设想:⑦产品可靠性研究:⑧顾客输入。

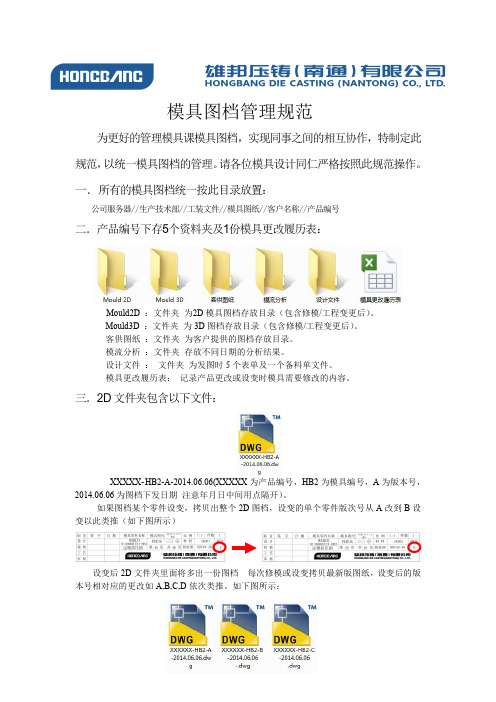

模具图档管理规范

模具图档管理规范为更好的管理模具课模具图档,实现同事之间的相互协作,特制定此规范,以统一模具图档的管理。

请各位模具设计同仁严格按照此规范操作。

一.所有的模具图档统一按此目录放置:公司服务器//生产技术部//工装文件//模具图纸//客户名称//产品编号二.产品编号下存5个资料夹及1份模具更改履历表:Mould2D:文件夹为2D模具图档存放目录(包含修模/工程变更后)。

Mould3D:文件夹为3D图档存放目录(包含修模/工程变更后)。

客供图纸:文件夹为客户提供的图档存放目录。

模流分析:文件夹存放不同日期的分析结果。

设计文件:文件夹为发图时5个表单及一个备料单文件。

模具更改履历表:记录产品更改或设变时模具需要修改的内容。

三.2D文件夹包含以下文件:XXXXX-HB2-A-2014.06.06(XXXXX为产品编号,HB2为模具编号,A为版本号,2014.06.06为图档下发日期注意年月日中间用点隔开)。

如果图档某个零件设变,拷贝出整个2D图档,设变的单个零件版次号从A改到B设变以此类推(如下图所示)设变后2D文件夹里面将多出一份图档每次修模或设变拷贝最新版图纸,设变后的版本号相对应的更改如A,B,C,D依次类推。

如下图所示:四:3D文件夹包含以下文件:XXXXX-HB2-A-2014.06.06(XXXXX为产品编号,HB2为模具编号,A为版本号,2014.06.06为图档下发日期注意年月日中间用点隔开)。

文件夹内包含以下文件:模架图(MJ)/浇口套分流锥(JF)/定模组件图(FD)/动模组件图(MD)/滑块组件图(SC)/挤压油缸组件图(如果滑块多的情况下滑块组件图分为滑块A组件(SCA),滑块B组件(SCB),滑块C组件(SCC)......依次类推/挤压油缸组件图(SP)同理)如果图档某个零件设变,拷贝出整个3D文件夹内的文件,设变的单个零件版次号从A 改到B设变以此类推(如下图所示)每次修模或设变拷贝最新版图纸,设变后的版本号相对应的更改如A,B,C,D依次类推。

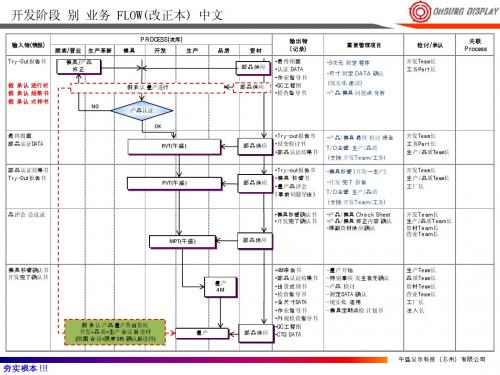

Process汇总

4M信息

资材变更

接收

发布(设变会议)

4M信息登录 开发主导会议: QC/生产/营业/资材担当会议

开发Team长 开发Team长 QC/生产/营业/资材Team长 QC/资材 Team长 营业/QC/生产Team长 开发/生产/模具 Team长 QC/生产/开发Team长

4M管理台账

会议录 4M管理台账 库存管理表 模具修理履历 Mail/会议录

模具/产品 修正 假承认 量产进行 NO

假 承认 进行时 假 承认 结果书 假 承认 式样书

部品供应

产品认证 OK

最终图面 部品认证DATA

RVT(午盛)

部品供应

•Try-out报告书 •设变检讨书 •部品认证结果书

•Try-out报告书 •模具 移管书 •量产品评会 (事前问题导出)

-产品/模具 最终 检讨 保全

营业主管 各Team 主管

返品台账

2.返品单交QC签字后再由生产签字确认

返品单

不可修理

选别区分

辅材拆卸 废 弃

可 修 理

不良位置标识

3.QC根据返品单对产品选别确认: #返品单接收后24Hr内处理 不可修理→退生产 CB:辅材(G/Holder,Frame)折卸后废弃 GP:Holder Sheet折卸,M/C去除后废弃

生产主任/主管

入库单

9,QC出货履历台账备注

OQC

或业/QC 主管

出货履历

午盛显示科技(苏州)有限公司

夯实根本 !!!

不良发生处理Process(综合)

PROCESS(次序) 生产 品质 重要管理项目 担当 检讨承认 记录文件

异常发生 1. 不良现象,不良样品,不良DATA 信息共享:通报生产/QC担当 LQC 自主检查员 Press组长 QC组长 生产报表 QC检查报表

IATF16949模具管理过程文件

LOGO 6.0 程序 /Procedure

Input 生产需求 模具开发委托

书

产品3D数模 GD&T图纸 模具技术标准

模具技术标准

Process 需求评审

模具设计

方案评 审

Output 模具清单 模具开发计划

表

模具设计审核 表

模具3D数模

模具3D数模

文件名称

Owner

项目部 研发部 模具部

模具管理过程文件

2.0 适用范围/Range 适用于公司模具管理的全过程。

4.1 过程主导部门Process dominant sector

4.2 主过程Primary process

1.需求评审

2.模具设计

SP12

3.方案评审 4.模具制作

模具部 4.3 子过程 S9u.b模-p具roc维es修s 改10.造模具报废 重置 11.绩效监控

LOGO 6.0 程序 /Procedure

Input

模具维护保养 管理办法

模具维修保养 计划及备件库 存控制

生产需求

模具异常

Process 模具日常保养 模具例行保养 模具维修改造

Output

模具保养表

模具保养通知 单

模具保养/维修 登记台账

模具返修单 模具异常损坏 报告 模具保养/维修

登记台账

LOGO 6.0 程序 /Procedure

Input 模具技术标准

模具图纸

Process 模具制作

模具技术标准

图纸及技术要 求

模具验收

模具状态标识 图

模具编号信息

模具标识入库

Output 模具零部件采

模具加工检验 单

模具验收单

1、2、3、4阶文件编号汇总

实际完成 时间

备注

1 COA4001 策略目标执行计划表

2 HRA4001 文本封页

3 HRA4002 文本内页

4 HRA4003 特定工作人员资格审查申请表

5 HRA4004 资格证书 6 HRA4005 文件修订一览表 7 HRA4006 文件修订、废止申请单

8 HRA4007 文件复制申请单 9 HRA4008 文件收文登录表

27 HRA3023 重大事故处理作业办法

28 HRA3024 安全卫生守则

29 HRA3025 提案改善作业办法

30 MEA3001 夹治量具图及作业标准管理办法

31 MEA3002 制造能力评估办法

32 MEA3003 刀具、夹具、治具管理办法

33 MEA3004 夹、治、量具图面编号办法

34 MEA3005 工序及工程名称标准

60 PEA3009 耐久性测试指导书

61 PEA31NN 测试设备操作标准

62 QCA3001 产品开发品保制度实施办法

实际完成时间

备注

新增

增加 新增

63 QCA3002 控制计划表制作说明 64 QCA3003 供应商初期样品(ISIR)作业办法 65 QCA3004 供应商交货品质管理办法 66 QCA3005 供应商免检实施办法 67 QCA3006 打刻及总成件记号说明 68 QCA3007 量测仪器验收标准 69 QCA3008 量测仪器建档分类标准 70 QCA3009 量测仪器校验频率标准 71 QCA3010 量测仪器分发、领用办法 72 QCA3011 量测仪器不堪用处理办法 73 QCA3012 量具 R&R 评估办法 74 QCA3013 量测仪器校正失效对策办法 75 QCA3014 烧伤作业指导书 76 QCA3015 高周波淬火回火金相组织判定标准 77 QCA3016 金相检验硝酸、酒精溶液调配指导书 78 QCA3017 硬化深检验硝酸 20% 溶液调配指导书 79 QCA3018 高周波淬火液浓度管制办法 80 QCA3019 磁探机测试作业指导书 81 QCA3020 涂装酸碱滴定作业指导书 82 QCA3021 夹、治具及量规检验办法 83 QCA3022 直接料进料检验办法 84 QCA3023 首件检查实施办法 85 QCA3024 自主检查实施办法 86 QCA3025 巡回检查实施办法 87 QCA3026 入库检查实施办法 88 QCA3027 出货检查实施办法 89 QCA3028 检验指导书制作与使用说明 90 QCA3029 工程偏差允许作业办法 91 QCA3030 重修及特殊规格加工作业办法 92 QCA3031 不良品管理办法 93 QCA3032 抽样检验办法 94 QCA3033 制程能力分析办法 95 QCA3034 统计制程管制实施办法 96 QCA3035 品质问题分析及处理办法 97 QCA3036 盐雾试验指导书 98 QCA3037 涂装检验指导书 99 QCA3038 量测仪器保养办法 100 QCA31NN 制程检验指导书 101 QCA32NN 进料检验指导书 102 QCA33NN 量测仪器操作标准。 103 QCA34NN 量测仪器校正办法 104 QCA35NN 金相检验切片指导书 105 SLA3001 杂项标售办法 106 SLA3002 "每月交货排程表"及"13个月销售预测" 107 SLA3003 客户售后服务技术支持及零件管理办法 108 SLA3004 客户之模夹治量具管理办法 109 SLA3005 客户满意度实施办法 110 SPA3001 承揽商厂内施工管理办法 111 SPA3002 间接料请购单填写说明 112 SPA3003 进出口报关规定 113 SPA3004 间接料采购总价1000元以下及紧急物料采购作业办法 114 SPA3005 供应商模具管理办法 115 SPA3006 直接料请购单填写说明 116 SPA3007 供应商退货办法 117 SPA3008 制造工令作业规定 118 SPA3009 搬运设备使用规定 119 SPA3010 直接料生产转移及入库作业规定 120 SPA3011 先进先出规定

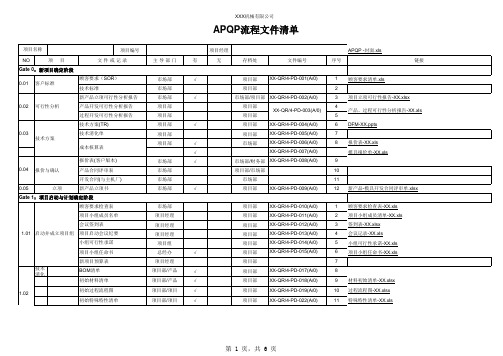

APQP流程文件清单

7

√

市场部 XX-QR/4-PD-006(A/0)

8 报价表-XX.xls

√

XX-QR/4-PD-007(A/0)

模具报价单-XX.xls

√

市场部/财务部 XX-QR/4-PD-008(A/0)

9

×

项目部/市场部

10

×

市场部

11

√

项目部 XX-QR/4-PD-009(A/0)

×

项目部 XX-QR/4-PD-069(A/0)

×

项目部 XX-QR/4-PD-070(A/0)

×

设备部

×

项目部 XX-QR/4-PD-071(A/0)

×

项目部

项目部

×

项目部 XX-QR/4-PD-033(A/0)

×

项目部 XX-QR/4-PD-034(A/0)

×

项目部 XX-QR/4-PD-072(A/0)

3.05 文件制作与更新

NO

项目

文件或记录

控制计划检查清单

生产作业指导书

质量检验作业指导书

包装评审单 3.06

包装规范(初始)

3.07 制定初始过程能力 初始能力研究计划

、MSA分析计

MSA计划

主导部门

有

项目部/项目

项目部/项目

√

项目部/项目

√

项目部/项目

项目部/项目

√

质量部

质量部

3.08

分零件OTS样件的 认可

工艺流程图

项目部/项目

√

新产品评审表

项目部/项目

产品检验标准

项目部/项目

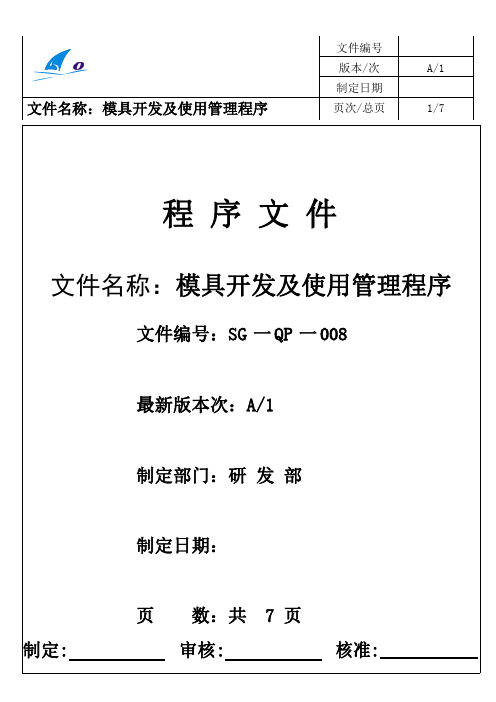

模具开发及使用管理程序

制定日期文件名称:模具开发及使用管理程序页次/总页1/7程序文件文件名称:模具开发及使用管理程序文件编号:SG 一QP 一008最新版本次:A/1制定部门:研发部制定日期:页数:共7 页制定: 审核: 核准:制定日期文件名称:模具开发及使用管理程序页次/总页2/7程序文件修订记录表修订日期修订内容摘要页次版次变更修订次数制定日期文件名称:模具开发及使用管理程序页次/总页3/71.目的:对模具的购置、设计加工、验收、使用和维护保养、检修和报废等过程进行有效控制,确保模具加工的产品能符合规定要求。

2.范围:适用于本公司所有注塑模具管理。

3.权责:3.1研发部: 负责模具的设计、制图及组织验收,并对委外模的设计、制造进行跟踪、监督,确保工期和质量。

3.2生产部注塑车间:3.2.1负责模具的日常管理、使用、维护、保养及报废。

3.2.2负责汇同研发部、品管部及使用部门进行模具验收。

3.3工程部:负责审核有关模具作业的标准制定3.4品管部:汇同研发部、注塑车间进行模具验收。

4.定义:4.1 委外模具:指委托其它单位设计或加工制造的模具。

5.参考资料:5.1外包作业管理办法5.2供应商管理程序6.0、作业说明:6.1模具开发任务下达6.1.1研发部根据产品需求下达模具开发任务。

6.1.2模具开发任务视情况选择委外开发或下达到模具车间制作。

6.2模具开发结构评估及设计6.2.1模具设计师根据 3D 结构图组织模具师及相关人员对模具设计途径进行探讨,提出设计方案,记录于《模具设计表》。

6.2.2模具设计方案经研发部权责领导审核通过后进行。

6.2.3模具设计方案应充分考虑成本、加工难度及模具寿命,可参照该产品生产量进行比对。

6.2.4评估通过后由研发部经理根据模具车间工作量及加工水平确认后选择委外开发或者自制。

6.2.5委外开发依照《外包作业管理办法》及《供应商管理程序》签订《模具制造合同书》进行作业6.2.6自制模具由研发部下达《模具任务书》交由模具车间按要求执行。

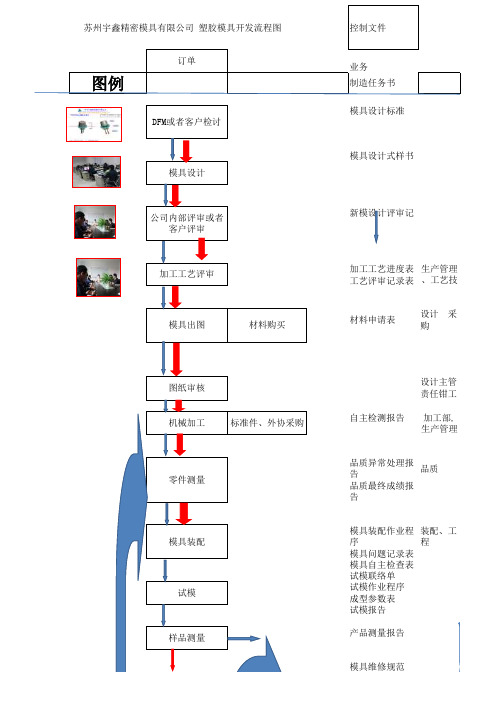

模具开发流程图

产品测量报告

加工、生 产管理

模具出货检测表 送货单

Ⅰ

ⅠⅡⅢⅣ ⅤⅥⅦ 采购

Ⅱ

Ⅲ

苏州宇鑫精密模具有限公司 塑胶模具开发流具设计

公司内部评审或者 客户评审

加工工艺评审

模具出图

材料购买

控制文件

业务 制造任务书 模具设计标准

模具设计式样书

新模设计评审记

加工工艺进度表 生产管理 工艺评审记录表 、工艺技

材料申请表

设计 采 购

图纸审核

机械加工

标准件、外协采购

零件测量

模具装配 试模

样品测量

设计主管 责任钳工

自主检测报告 加工部, 生产管理

品质异常处理报 告

品质

品质最终成绩报

告

模具装配作业程 装配、工

序

程

模具问题记录表

模具自主检查表

试模联络单

试模作业程序

成型参数表

试模报告

产品测量报告

模具维修规范

模具维修检讨 样品送客户确认

模具出货

试模、装 模具维修报告 配、工程

模具开发流程规范

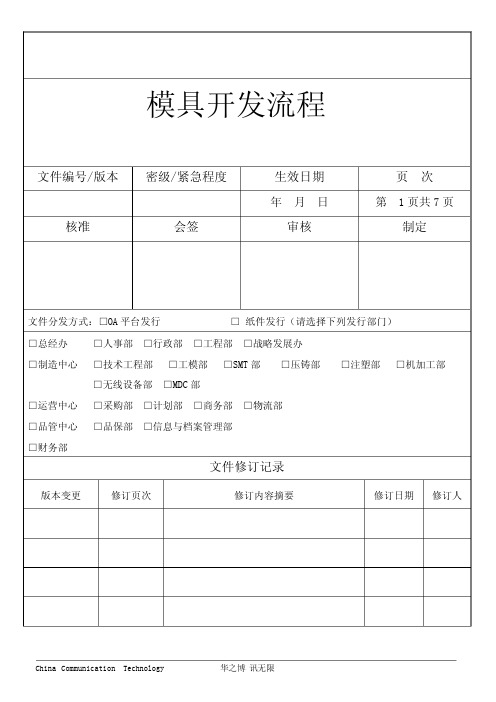

模具开发流程文件编号/版本 密级/紧急程度 生效日期 页 次年 月 日 第 1页共7页 核准 会签 审核 制定文件分发方式:□OA平台发行 □ 纸件发行(请选择下列发行部门)□总经办 □人事部 □行政部 □工程部 □战略发展办□制造中心 □技术工程部 □工模部 □SMT部 □压铸部 □注塑部 □机加工部□无线设备部 □MDC部□运营中心 □采购部 □计划部 □商务部 □物流部□品管中心 □品保部 □信息与档案管理部□财务部文件修订记录版本变更 修订页次 修订内容摘要 修订日期 修订人 China Communication Technology 华之博 讯无限1 目的通过对新模具开发制作过程的流程控制,确保模具开发制作在受控状态下进行,以提供给客户满意的产品。

2 范围适用于公司所有压铸、塑胶、五金模具的开发制作。

3 职责3.1 技术工程部3.1.1 提供需开发模具的产品3D图并根据出模条件进行必要的修改。

3.1.2 提出模具制作申请,走完签核流程。

提供产品材料、用途、模具寿命、模具交期等必要信息。

3.1.3 同工模部一起完成模具BOM的建立。

3.1.3 模具开发完成后根据试做结果提出改善需求。

3.2 工模部3.2.1 对产品3D图根据出模条件提出修改意见。

3.2.2 对模具开发费用进行评估并报价。

3.2.3 负责模具的结构设计、同技术工程部一起完成模具BOM的建立。

3.2.4 提出材料采购申请。

3.2.4 对模具进行加工制作,并进行不良修正。

3.2.5 提出模具试做申请。

3.2.5 模具图纸的存档和模具清册的建立。

3.3 压铸部 :负责对新的压铸模具进行最佳状况的试做,并对不良状况提出修正意见。

3.4 注塑部 :负责对新的塑胶模具进行最佳状况的试做,并对不良状况提出修正意见。

3.5 品管中心 :负责对产品进行外观判定,重要尺寸的测量。

3.6 PMC : 负责提供客户的产品交期和交期的调整。

3.7 采购部:根据模具BOM对所需材料进行采买。

模具设计与管理程序文件

模具设计与管理程序文件目的:规范公司模具设计的管理过程,建立健全的模具生产资料和产品3D文档范围:公司模具开发设计与制造。

职责:技术部负责模具开发立项和设计销售部负责订单下达模具开发信息以及与客户沟通厂部负责产品生产计划安排、协调和跟踪采购部负责模具原材料采购及模具配件外发加工品质部负责产品试制和生产过程的质量检验把关仓库负责物料入库、发料和产品入库,出货控制财务部负责新产品成本核算及出货产品货款回收及对账生产车间负责协助生产及生产质量控制定义:无工作内容:模具设计和计划技术部根据公司或客户产品开发项目进行模具开发立项。

技术部根据公司或客户产品开发要求(或订单要求)编写《开模通知书》,发放到各协作部门。

技术部根据产品设计资料或客户提供的产品资料、3D图或样板进行模具设计。

并组织相关部门进行模具设计评审,编写《设计和开发评审记录》交给总经理审批确认。

技术部根据模具设计资料和已确认的《设计和开发评审记录》,编写《开模计划》,连同模具设计资料发放到各协作部门:1).技术部把生产资料发放到厂部,厂部根据生产资料编写样品计划,知会各部门做好生产准备2).技术部把模具材料清单和《物料申购单》发放到采购部,采购部根据模具开发计划和《物料申购单》编写采购计划,进行模具材料采购。

3).技术部把模具材料及产品验收标准发放到品质部,品质部根据验收标准进来料检验,并编写《IQC检验报告》交给采购部和仓库。

4).仓库根据品质部的检验报告进行物料入库、发料。

做好相关表单交由财务部记账。

5).财务部根据模具开发计划提供模具物料采购资金,并根据相关表单进行审核、对账。

模具加工技术部根据模具设计和开模计划进行模具加工,需要外发加工的模具配件,技术部编写《摸具外发加工单》连同模具加工图交给采购部。

采购部根据《摸具外发加工单》和模具加工图纸,把模具配件发外加工并跟进和追回,并及时通知技术部验收。

技术部根据模具设计要求和《模具外发加工单》对外发模具配件进行验收,编写《模具配件检验报告》交给采购部和仓库仓库根据《模具配件检验报告》进仓、发料或反修。

模具设计与管理程序文件

模具设计与管理程序文件一、引言模具是制造行业中的重要组成部分,其设计与管理的水平直接影响到产品的质量和生产效率。

为了规范模具设计与管理流程,提高模具开发效率,本文将介绍一套模具设计与管理程序文件。

二、模具设计程序1、设计准备阶段在模具设计之前,需要充分了解客户的需求和产品要求。

同时,准备好设计所需的资料和工具。

2、初步设计阶段根据客户的需求和产品要求,进行初步设计。

初步设计中应考虑模具的结构、材料、制造工艺等因素。

3、详细设计阶段在初步设计的基础上,进行详细设计。

详细设计包括模具的零部件设计、结构设计、材料选择、热处理工艺等。

4、审核与修改阶段完成详细设计后,需经过专业人员审核和修改,确保模具设计的合理性和可行性。

三、模具管理程序1、模具采购管理根据生产计划和需求,制定模具采购计划。

采购过程中要严格控制模具的质量和交货期。

2、模具库存管理建立完善的模具库存管理制度,包括模具的入库、保管、出库等环节。

确保模具库存的准确性和安全性。

3、模具维护与保养定期对模具进行检查、维护和保养,延长模具的使用寿命。

对于损坏的模具,应及时进行修复和更换。

4、模具报废管理对于无法修复或无使用价值的模具,应进行报废处理。

报废处理应遵循公司的相关规定。

四、总结本文介绍了一套完整的模具设计与管理程序文件。

通过这套程序文件,可以规范模具设计与管理的流程,提高模具开发效率和质量。

也有利于公司的成本控制和生产计划的顺利进行。

程序文件模具管理程序标题:医疗器械购销合同样本一、合同概述医疗器械购销合同是医疗器械生产商与销售商之间,或医疗机构与销售商之间,就医疗器械买卖而签订的书面协议。

该合同旨在明确双方的权利和义务,规范交易行为,确保医疗器械的质量和安全。

以下是医疗器械购销合同的样本。

二、合同主体甲方(采购方):__________医院乙方(供应方):__________医疗器械有限公司三、合同内容1、医疗器械名称、规格、型号、数量及价格:详细列出采购的医疗器械清单,包括名称、规格、型号、数量及单价等。

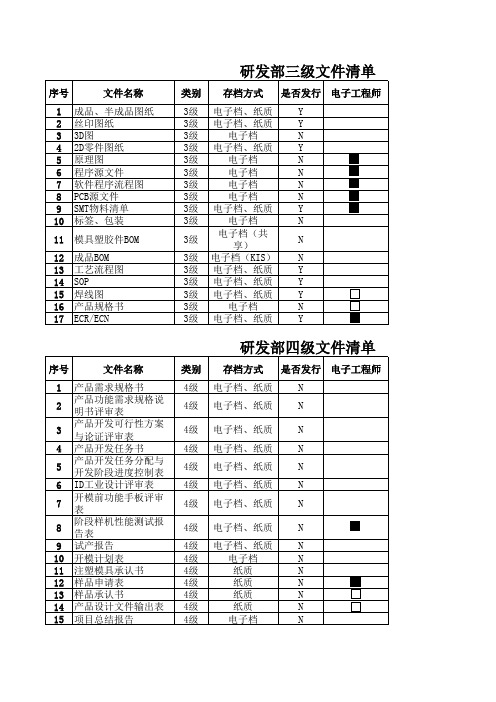

研发部三、四级文件对应表_2017.08.14

研发部其他文件清单

序号 文件名称 类别 存档方式 是否发行 电子工程师

1 2 3 4 5 6

模具评审表 开模详细说明 试模报告 改模资料 OEM评估单(来源销售) 样品测试报告(音频、 半成品线、电池、充 电器)

4级 4级 4级 4级 4级 4级

电子档 电子档 纸质 电子档 纸质 纸质

N N N N N N

研发部记录表单

序号 1 2 3 4 5 6 7 文件名称 KIS编码清单EXCEL OEM新产品评估单统计 工装夹具登记表 测试治具登记表 文件发行记录表 研发开发项目编码表 NBT模具清单 类别 4级 4级 4级 4级 4级 4级 4级 存档方式 是否发行 电子工程师 电子档(共享) N 电子档(共享) N 电子档(共享) N 电子档(共享) N 电子档(共享) N 电子档(共享) N 电子档(共享) N

件清单

结构工程师 研发助理 样品技术员 模具工程师

表单

结构工程师 研发助理 PIE工程师

考文件

结构工程师 研发助理 PIE工程师

研发部其他参考文件

序号 文件名称 1 音频类产品OD统计表 2 音频类工艺参照表 卷线、耳机线材尺寸 3 公差定义 4 5 6 7 类别 4级 4级 4级 存档方式 电子档 电子档 电子档 是否发行 电子工程师 N N N

件清单

结构工程师 研发助理 PIE工程师 美工

件清单

结构工程师 研发助理 PIEБайду номын сангаас程师 项目经理

研发部三级文件清单

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 文件名称 成品、半成品图纸 丝印图纸 3D图 2D零件图纸 原理图 程序源文件 软件程序流程图 PCB源文件 SMT物料清单 标签、包装 模具塑胶件BOM 成品BOM 工艺流程图 SOP 焊线图 产品规格书 ECR/ECN 类别 存档方式 是否发行 电子工程师 3级 电子档、纸质 Y 3级 电子档、纸质 Y 3级 电子档 N 3级 电子档、纸质 Y 3级 电子档 N 3级 电子档 N 3级 电子档 N 3级 电子档 N 3级 电子档、纸质 Y 3级 电子档 N 3级 电子档(共享) N 3级 电子档(KIS) N 3级 电子档、纸质 Y 3级 电子档、纸质 Y 3级 电子档、纸质 Y 3级 电子档 N 3级 电子档、纸质 Y

模具设计和开发控制程序-教程文件

模具设计和开发控制程序1.目的为了规范设计和开发策划、评审、验证、确认、更改及记录管理等工作,使设计和开发达到预期的目的,特拟定本程序。

2.范围适合本公司所有新产品设计开发全过程的管理工作。

3.权责3.1业务部3.1.1负责同客户沟通及顾客对产品要求信息的取得;3.1.2新产品设计开发需求的提出;3.1.3新产品设计开发、客户端文件和资料的提供;3.1.4产品确认阶段,送样予客户承认并追踪确认问题及结果。

3.2技术部设计课3.2.1负责产品和模具图纸设计工作。

3.2.2负责设计和开发工作的策划,主导评审、验证及出样的最终判定。

3.2.3制作相应技术文件,标准。

3.2.4依设计和开发策划做好各阶段的接口管理工作,以期各阶段及各部门间工作顺利延续,依期完成设计和开发工作。

3.3技术部生技课3.3.1负责产品试样,试产所需夹治检具设计,制作。

3.3.2协助新产品样品试做。

3.3.3负责试产过程跟进,问题点汇总。

3.4技术部工模课:负责模具制作,维修,修改及试模确认。

3.5采购课:负责外发加工及物料的采购与进度跟进。

3.6PMC:负责试产物料之备料及试产,量产计划之排期。

3.7注塑课,冲压课:负责零件试模,试产,打样,模具报修。

3.8制造课:负责产品组装及人员安排。

3.9品质部:负责产品性能检验测试。

3.10文控:负责相关工程资料新版发行,旧版回收。

4.定义:4.1设计:参考相关资料,样品或概念,将产品的计划,设想,通过电脑软件转化为视觉形式传达出来的过程。

4.2开发:实现设计结果,使之形成实物产品的过程。

4.3评审:为确定产品开发达到规定目标的适应性,充分性和有效性所进行的评议和审查活动。

4.4验证:通过客观的测量,测试,分析,对产品是否达到预期目标的认定过程和结果,对产品进行耐久性测试以确认产品是否达到规格要求。

4.5试模:模具制作或修改完成后,试产前所进行的测试注塑/冲压过程,以确认模具制作,修改,维修是否达到预期要求。