热连轧带钢生产工艺工艺第二节

热轧带钢生产工艺介绍教学课件

05

CHAPTER

设备选型及维护管理

根据产品规格、材质和生产工艺要求,选用合适的轧机类型和规格。

轧机选型

考虑加热质量、能源消耗和设备寿命等因素,选用高效、节能的加热炉。

加热炉选型

根据带钢厚度、宽度和卷重等要求,选用合适的卷取机类型和规格。

卷取机选型

03

建立设备档案

记录设备的运行状况、维护保养情况、故障维修记录等信息,为设备管理提供依据。

学习态度与团队协作

THANKS

感谢您的观看。

应急预案制定

针对可能发生的安全事故,制定应急预案,并定期组织演练,提高应急处理能力。

利用余热回收技术,将生产过程中产生的余热进行回收利用,降低能源消耗。

余热回收

采用高效节能设备,如高效电机、变频器等,降低设备能耗。

节能设备应用

建设能源管理系统,对生产过程中的能源消耗进行实时监控和管理,提高能源利用效率。

能源管理系统建设

定期对节能减排技术应用效果进行评估,总结经验教训,持续改进节能减排工作。

减排效果评估

07

CHAPTER

总结与展望

通过测试、作业等方式评估学生对热轧带钢生产工艺知识的掌握程度。

知识掌握情况

组织学生参与实际生产操作,培养其运用所学知识解决实际问题的能力。

实践能力提升

考察学生在学习过程中的态度、参与度及团队协作能力。

冷却

通过水淬或空冷等方式,将热轧带钢冷却至适当温度,以改善其组织和性能。冷却速度和时间要根据带钢厚度和材质等因素进行控制。

平整

通过平整机对热轧带钢进行平整处理,消除其内应力和形状缺陷,提高带钢的平直度和表面质量。平整时要根据带钢的厚度、材质和表面状况等因素制定合理的平整工艺参数。

2、热轧带钢生产工艺

二、几种主流的热轧带钢生产 工艺

2006.9

热轧带钢的生产工艺

1. 常规热轧带钢工艺 2. 薄板坯连铸连轧热轧带钢工艺 3. 中厚板坯连铸连轧热轧带钢工艺 4. 三种热轧工艺的对比

1、常规热轧带钢工艺及设备布置 、 1.1常规热轧工艺过程 常规热轧工艺过程

连铸车间合格的连铸坯

卷取机 3

加热炉

定宽压力机

除鳞 1

层流冷却系统

1.2.2 设备布置 设备布置2

热卷箱

层流冷却 飞剪 精轧机 卷取机

定宽压力机 加热炉 R1 R2

HSB 除鳞机

FSB 除鳞机

• • •

板坯:厚度 宽度650~2180mm 长度 长度4~11m 板坯:厚度180~250mm 宽度 成品:厚度1.2~25.4mm 宽度650~2130mm 成品:厚度 宽度 生产线:攀钢 生产线:攀钢1450

加热炉

热卷箱

除鳞 1

层流冷却系统

4、三种热轧工艺的对比 、

产品质量对比

工艺设备对比

切头剪 除鳞 2

F1 F2 F3 F4 F5 F6 F7 精轧机

板坯:厚度135~180mm 宽度 宽度650~2080mm 长度 长度6~17m 板坯:厚度 成品:厚度1.2~12.7mm 宽度650~2030mm 成品:厚度 宽度 生产线:鞍钢 唐钢1700 生产线:鞍钢1700 唐钢

卷取机 3

2、薄板坯连铸连轧工艺 、

流程1 薄板坯 连铸连轧 流程

连铸 定尺坯剪切 定尺坯加热 精轧 轧后冷却 卷取

开卷检查

钢卷运输

钢卷打包

钢卷称重

钢卷打号

钢卷入库

ቤተ መጻሕፍቲ ባይዱ

板带生产工艺热连轧带钢生产

热连轧带钢生产是钢铁工业中的 重要环节,广泛应用于汽车、建 筑、家电、造船、轻工等领域。

热连轧带钢生产工艺流程

粗轧

通过多道次轧制,将钢坯 轧制成厚度较薄的中间坯

。

冷却与卷取

将轧制出的带钢进行冷却 ,并卷取成卷。

01

02

03

04

05

钢坯准备

将原料钢坯进行加热、除 鳞等预处理,使其达到轧 制所需的温度和表面质量

。

精轧

对中间坯进行精细化轧制 ,得到所需规格和性能的

带钢。

精整与处理

对卷取后的带钢进行平整 、矫直、剪切等处理,以 满足不同用户的需求。

热连轧带钢生产的重要性

提高钢材利用率

通过连续的轧制,可以减少钢材的切头、切 尾等浪费,提高钢材利用率。

优化产品性能

通过精确的轧制工艺控制,可以获得具有优 异性能的带钢产品,满足不同领域的需求。

详细描述

智能化、自动化生产技术能够提高生产效率、降低能耗和减少人工干预,从而降低生产 成本和提高产品质量。通过采用传感器、物联网、大数据和人工智能等技术手段,实现 生产过程的实时监控、智能调度和自动控制,优化轧制工艺参数,提高热连轧带钢生产

的稳定性和可靠性。

感谢您的观看

THANKS

精整设备操作与维护

操作人员需要严格遵守操作规程,确保精整设备在最佳状态下运行, 同时定期进行维护和保养,提高设备使用寿命和稳定性。

冷却设备

冷却设备种类

冷却设备是热连轧带钢生产中用于控制带钢冷却速度的设 备,包括水冷装置、风吹装置和辊道输送装置等。

冷却设备性能参数

冷却设备的主要性能参数包括冷却速度、均匀性和可控性 等,这些参数直接影响带钢的性能和组织结构。

热连轧的工艺流程

热连轧的工艺流程

《热连轧工艺流程》

热连轧是一种钢铁加工工艺,通过连续的热轧过程将钢坯加工成所需的板材、卷材或型材。

这种工艺主要应用于生产中高碳钢、低合金钢、耐热合金钢等材料,广泛用于建筑、汽车、机械制造等行业。

热连轧的工艺流程通常包括以下几个关键步骤:

1. 准备工作:将原料钢坯进行加热,使其达到适合进行轧制的温度。

这个过程通常需要经过多次均热和粗轧,以确保钢坯达到理想的温度和形状。

2. 精轧:经过准备工作后的钢坯将被送入轧机进行精轧。

在这一步中,轧机通过一系列的辊轧制将钢坯逐渐变形成所需尺寸和形状的产品。

3. 冷却和切割:经过精轧后的钢材会被送入冷却设备进行快速冷却,以稳定产品的结构和性能。

之后,冷却后的钢材会被切割成所需的长度。

4. 成品处理:最后,经过切割后的产品会进行成品处理,如涂层、拉伸、压花等,以满足客户特定的需求。

热连轧工艺流程通过连续的加热和轧制过程,将原料钢坯加工成成品板材、卷材或型材,具有高效、高质的特点。

随着科技

的不断发展,热连轧工艺也在不断进步,使得生产出的钢材更加优质、多样化,满足不同行业的需求。

热轧带钢的生产方案和工艺处理步骤

热轧

160

53

Q275

1600)

12Mn2A, (2.5 ~ 5.0) ×

合金结构钢 16Mn2A (1400 ~

30Cr,40Cr 1600)

热轧

65

22

45Cr,45Mn

不锈钢

牌号

1Cr13, (2.0~6.0)×

0Cr18Ni9 (850~1700)

热轧

75

1Cr18Ni9

1Cr18Ni9Ti

2.1.2 编制产品方案的原则及方法

(1) 国民经济发展对产品的要求,既考虑当前的急需又要考虑将来发展的 需要。

(2) 产品的平衡,考虑全国各地的布局和配套加以平衡。 (3) 建厂地区的条件、生产资源、自然条件、投资等可能性。 (4) 考虑轧机生产能力的充分发挥,提高轧机的生产技术水平。

2.1.3 选择计算产品

钢板和钢带的表面允许有深度和高度不大于厚度公差之半的折印、麻点、划 伤、小拉痕、压痕以及氧化铁皮脱落所造成的表面粗糙等局部缺陷。对表面的薄 层氧化铁皮、轻微铁锈和残余涂料、活痕等不影响表面质量的局部缺陷亦允许存 在。

钢板和钢带表面的局部缺陷,允许用修磨方法清除,但清除深度不得大于钢 板和钢带厚度公差之半。

3.2.1板坯的选择和轧前准备

热轧带钢生产所用的板坯主要是连铸板坯,只有少量尚存初轧机冶金工厂采

带钢热轧工艺流程

带钢热轧工艺流程

《带钢热轧工艺流程》

带钢热轧是一种重要的金属加工工艺,用于生产各种规格和品种的带钢产品。

在带钢热轧工艺中,原料为热轧坯料,经过多道轧制和加工,最终得到符合要求的带钢产品。

下面简要介绍一下带钢热轧工艺流程。

首先,热轧坯料经过加热炉加热至一定温度,以便在轧制过程中获得较好的塑性和可变形性。

加热温度的控制对带钢产品的质量和性能有着至关重要的影响。

接下来是热轧轧制工序,通过一系列的轧制机械对加热后的坯料进行多次轧制和加工,包括初轧、精轧、辊缝调整、机械辊压制等步骤。

在轧制的过程中,需要确保轧制力和温度的控制,以获得理想的带钢产品尺寸、形状和表面质量。

随后是冷却工序,将热轧后的带钢产品通过冷却装置进行冷却,以降低其温度和增强其力学性能。

冷却方式有空气冷却、喷水冷却等多种方法,根据不同的带钢产品要求来选择冷却方式。

最后是对带钢产品进行除锈、切割、卷取等后续加工工序,最终得到成品的带钢产品。

整个带钢热轧工艺流程中,需要精密的动力设备、智能化的控制系统、高质量的辊材和切割装置等一系列先进的生产设备和技术手段。

同时,对材料成分、热处理、质量控制等方面也需

严格把关,以确保最终带钢产品的品质。

总的来说,带钢热轧工艺流程是一个复杂的过程,需要精细的操作和科学的控制,以产生出高品质的带钢产品,满足市场对带钢产品的需求。

热连轧生产线工艺介绍

热连轧生产线工艺介绍嘿,朋友们!今天咱就来好好唠唠热连轧生产线工艺。

你可别小瞧这玩意儿,它就像一个超级魔术师,能把那些硬邦邦的钢坯变得又薄又长又好用!想象一下,钢坯就像一个个壮实的大汉,雄赳赳气昂昂地进入生产线。

首先迎接它们的就是加热炉啦,这就好比给大汉们洗了个热水澡,让它们浑身暖洋洋的,变得更容易被“摆弄”。

从加热炉出来后,这些钢坯就来到了轧机面前。

轧机那可是厉害角色啊,就像一双有力的大手,一下又一下地把钢坯给压扁、拉长。

这可不是随便压一压就行的,得掌握好力度和节奏呢!压轻了不行,压重了也不行,真得像个老中医一样,精准把握火候。

然后呢,钢坯就像被施了魔法一样,一点点地变成了我们需要的钢带。

这过程中,还得有各种冷却啊、卷曲啊之类的操作。

就说这冷却吧,那可得恰到好处,不能让钢带热得发慌,也不能冷得太快给冻坏了。

你说这热连轧生产线工艺神奇不神奇?就像变戏法一样,把那么硬的钢坯变成了薄薄的钢带,还能大量生产。

这可给我们的生活带来了多大的便利啊!没有它,咱那些汽车、家电啥的能这么容易造出来吗?而且啊,这工艺可不是一成不变的哦!技术人员们总是在不断改进和创新呢。

他们就像一群精益求精的工匠,不停地打磨、雕琢,让热连轧生产线变得更高效、更智能。

咱再想想,要是没有热连轧生产线工艺,那得多少行业受影响啊!建筑行业没了高质量的钢材,那房子还能盖得那么结实吗?制造业没了合适的材料,那些酷炫的产品还能生产出来吗?所以说啊,热连轧生产线工艺可真是太重要啦!咱可别小看了这些工业生产的环节,每一个都有大学问呢!它们就像一个个小齿轮,共同推动着我们生活的大机器不停地运转。

所以啊,下次你再看到那些用钢材制造的东西,可别忘了背后热连轧生产线工艺的功劳哟!这就是热连轧生产线工艺,一个看似普通却无比重要的存在,是不是很厉害呢?。

热轧带钢生产工艺介绍课件

通过调整电机转速和轧制力,实现自动速度控制。

速度波动抑制

通过优化轧机设计和采用先进的控制系统,减少速度波动,提高生 产效率。

04

热轧带钢生产质量问题及 解决方案

板形问题及解决方案

板形不良

板形不良是热轧带钢生产中的常见问题,会导致带钢板形不平整,影响后续加 工和使用性能。

解决方案

针对板形不良问题,可以采取以下措施进行解决:控制轧制温度和速度、调整 辊缝和弯辊力、更换工作辊或支撑辊等。

XX钢厂的热轧带钢产品研发及市场应用案例

• 总结词:XX钢厂通过产品研发及市场应用案例,展示了热轧带钢在汽车、建 筑等领域的应用前景。

• 详细描述:XX钢厂在热轧带钢产品研发方面投入了大量精力,开发了一系列 新型热轧带钢产品。这些产品在强度、韧性、耐腐蚀性等方面具有良好的性能 表现,适用于汽车、建筑等领域。为了推广这些新产品,该钢厂积极与下游客 户进行合作,开展了一系列的市场应用案例。例如,他们与一家汽车制造商合 作,将新型热轧带钢应用于汽车车身制造中,提高了车身的强度和耐腐蚀性, 同时也降低了制造成本。此外,他们还与一家建筑公司合作,将新型热轧带钢 应用于建筑结构中,提高了建筑的结构安全性和稳定性。这些市场应用案例充 分展示了热轧带钢在汽车、建筑等领域的应用前景和市场潜力。

表面质量问题和解决方案

表面粗糙

表面粗糙会使热轧带钢表面不光滑,影响其美观度和使用性能。

解决方案

为了解决表面粗糙问题,可以采取以下措施:定期修磨轧辊、 使用合适的轧制润滑剂、控制轧制温度和速度等。

性能问题及解决方案

强度不足

强度不足是热轧带钢的一个重要问题,会导致带钢在后续加工和使用过程中出现 断裂等现象。

加热温度

热轧带钢生产技术

热轧带钢生产技术摘要热轧带钢是钢铁产品的主要品种之一,广泛应用于工业,农业,交通运输和建筑业,同时作为冷轧、焊管、冷弯型钢等生产原料,其产量在钢材总量所占的比重最大,在轧钢生产中占统治地位。

在工业发达国家,热连轧板带钢占板带钢总产量的80%左右,占钢材总产量的50%以上。

世界各国近年来都在注重研制和使用连铸连轧等新技术和新设备来生产板带钢。

关键词:粗轧,精轧,卷取第一章热轧板带钢生产方式1.1传统热连轧方式一般将20世纪80年代以前的热轧带钢连轧成为传统带钢热连轧,年产量可达300万吨以上。

目前我国有半数左右的带钢是通过这种方式生产的。

传统热连轧方式自1924年第一套带钢热连轧机(14700问世以来,其发展已经经历了三代。

20世纪50年代以前是热连轧带钢生产初级阶段,称为第一代轧机,其主要特征是轧制速度低、产量低、坯重轻、自动化程度低;20世纪60年代,美国首创快速轧制技术,使带钢热连轧进入第二代,其轧速达15-20m/s,计算机、测压仪、X射线测厚仪等应用于轧制过程,同时开始使用弯棍等板型控制手段,使轧机产量、产品质量及自动化程度得到进一步提高;20世纪70年代热连轧板带发展进入第三阶段,特点是计算机全程控制轧制过程,轧速可达30m/s,使轧机的产量和产品质量的发展达到一个新的水平。

特别是近十年来,随着连铸连轧紧凑型、短流程成产线的发展,以及正在测验中的无头轧制,极大的改进了热轧生产工艺。

同时,还出现了很多新技术,从节省能源、提高产量、提高质量和成材率四个方面综合了热连轧板带生产中出现的心技术。

1.2 热轧带钢的生产工艺过程传统的热连轧机生产过程包括坯料选择和轧前准备、加热、粗轧、精轧和冷却及飞剪、卷取等工序。

1.板坯的选择和轧前准备热轧带钢生产所用的板坯主要是连铸板坯,只有少量尚存初轧机冶金工厂采用初轧坯。

板坯的选择主要是板坯的几何尺寸和重量的确定。

板坯的厚度选择要根据产品厚度,考虑板坯连铸机和热轧带钢轧机的生产能力。

热轧带钢生产工艺

11

矿用钢

液压支架、矿用工程机械、刮板运输机、结构件等

首钢技师学院

热轧带钢生产工艺

热轧带钢生产能力和工艺技术水平自诞生日起就发展的十分迅速,这 有赖于其产品的广泛应用,也借助于科学技术水平的发展,特别是大型可

控硅控制技术、液电技术、高精度检测技术、连铸技术和计算机技术的进

步与发展,使得连轧带钢的发展更加迅速。这在上世纪的60~70年代得到 了充分的验证,使得这一时期成为热轧带钢发展的最重要时期。 第二代、第三代热轧带钢轧机的主要生产技术指标

首钢技师学院

热轧带钢生产工艺

⑷ 辅助设备水平不断提升

热轧带钢生产水平的不断发展与其辅助设备水平的提高及设备的不断

增加有着紧密的联系。 快速换辊设备-减少了非生产时间;

液压压下、活套支撑装置-提高了钢板的厚度和板形控制质量水平;

卷取设备-可卷取厚度和重量不断增加; 控制冷却设备-可提升带钢的性能; 边部加热设备-可增加带钢的品种;

首钢技师学院

热轧带钢生产工艺

⑹ 采用计算机综合控制技术

计算机技术在热连轧带钢生产的使用,对提高带钢的产量、质量和性 能都起到了关键的作用。如:AGC技术的应用提高了带钢厚度尺寸的精度,

利用升速轧制和层流冷却技术可以控制钢板的温度与组织性能等。

20世纪60年代起,大量地在新建热轧带钢轧机、层流冷却技术、轧制 过程的控制上全面采用了计算机控制技术。甚至在老的热轧带钢轧机的改

首钢技师学院

热轧带钢生产工艺

中间辊道

粗轧机组与精轧机组之间的辊道称为中间辊道,其作用比较重要,它

不只是起到输送作用,还有处理废带坯的作用,冷却作用,保温作用和带

坯测量作用等。 热卷取箱是一种替代中间辊道的中间输送装置。

热连轧带钢生产工艺PPT24页

16、自己选择的路、跪着也要把它走 完。 17、一般情况下)不想三年以后的事, 只想现 在的事 。现在 有成就 ,以后 才能更 辉煌。

18、敢于向黑暗宣战的人,心里必须 充满光 明。 19、学习的关键--重复。

20、懦弱的人只会裹足不前,莽撞的 人只能 引为烧 身,只 有真正 勇敢的 人才能 所向披 靡。

谢谢!

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉力做你应该做的事吧。——美华纳

40、学而不思则罔,思而不学则殆。——孔子

热轧带钢生产工艺介绍pptx

VS

加热技术

加热炉采用燃料加热或电加热的方式,将 钢坯加热至轧制所需温度,通常需要控制 在900-1200℃之间。加热过程中需严格 控制温度和时间,以避免钢坯出现裂纹、 变形等问题。

轧机设备与技术

轧机设备

轧机是热轧带钢生产中的核心设备之一,通过多道次轧制将 加热后的钢坯逐渐压缩,最终形成所需厚度的带钢。轧机通 常分为二辊、三辊和四辊等多种类型,其中四辊轧机具有更 高的精度和稳定性。

控制加热温度和时间

根据钢种和规格,控制加热温度和时间,减少能源消耗。

降低能耗与排放

优化轧制工艺

减少轧制过程中的能耗 ,例如优化轧制道次、 减少轧制变形抗力等。

使用高效节能设备

例如高效电机、节能灯 具等,降低设备能耗。

回收利用余热

将轧制过程中的余热进 行回收利用,例如利用 余热发电、供热等。

提高轧制精度与效率

产品质量提升

研究和发展新的轧制工艺、冷却技术 和质量控制技术,以提高热轧带钢的 产品质量,包括表面质量、内部组织 和性能均匀性等。

产品研发

针对新兴产业和发展方向,开发具有 特殊性能和用途的热轧带钢新产品, 如高强度、高韧性、高耐腐蚀性等。

绿色生产与可持续发展

节能减排

循环经济

环境友好型工艺

优化热轧带钢生产过程中的能源利用 和废弃物排放,采用清洁能源和环保 设备,降低单位产品的能耗和污染物 排放量。

降低生产成本

通过优化生产工艺,可以降低能源消耗、减少 生产成本,提高生产效率和经济效益。

热轧带钢的历史与发展

起源与发展

热轧带钢起源于19世纪末期,随着工业的发展和技术的进步,热轧带钢的生产工艺不断得 到优化和完善。

当前状况

热轧薄板带钢生产

(1)作业率的不匹配。 (2)生产节奏不匹配。 (3)板坯的温度场不同。 (4)对铸坯的尺寸要求不同。 (5)维修和停机的周期不同。

整理课件

薄板坯连铸连轧不能完全代替传统的热连轧工艺

原

压缩比小

因

产品表面质量差

整理课件

二、薄板坯连铸连轧生产中的主要设备及工艺

薄板坯连铸连轧工艺的组成:

炉子长度:200米左右 炉子分段: 加热段、保温段、缓冲段、出料段等组成。

作用

加热保温作用; 缓冲作用:缓冲时间10min左右。

整理课件

(2) 辊底式炉的横移方式

整理课件

(3) 直通式辊底隧道炉的工艺操作:

a. 板坯剪切后,头部翘起100mm,尾部保持平直, 避免撞击炉辊。

的压缩并流畅地结合在一起。

2.近终形连铸技术:在保证成品钢材质量的前提下,

尽量缩小铸坯的断面来取代压力加工。

3. 薄板坯连铸连轧的优点

(1)工艺简化,设备减少,生产线短。 (2)生产周期短。 (3)节约能源,提高成材率。 (4)更有利于生产薄带和超薄带钢

整理课件

4.实现薄板坯连铸连轧的主要条件

(1)具备高温无缺陷板坯的生产技术。 (2)连铸机具有板坯在线调宽技术。 (3)炼钢、连铸机、热连轧机操作高度稳定

②当卷取机咬入带钢以后,辊道速度应与轧制和 卷取速度同步进行加速,以防产生滑动擦伤。

③当带钢尾部离开轧机以后,辊道速度应比卷 取速度低,使带钢尾部“拉直”。

整理课件

6)精 整 热带钢生产精整作业线内容:平整、横切、纵

切、分卷、酸洗等 1、平整

目的:改善钢板的板形和消除局部的厚度差。

图 平整机组 1-开卷机;2-直头机;3-侧导辊;4-四辊式平整机;5-下切剪; 6-侧导辊;7-导辊;8-张力卷取机

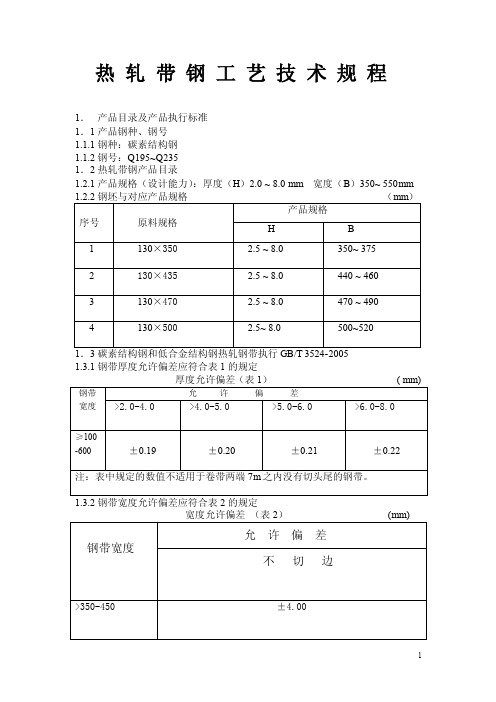

热轧带钢工艺技术规程

热轧带钢工艺技术规程1.产品目录及产品执行标准1.1产品钢种、钢号1.1.1钢种:碳素结构钢1.1.2钢号:Q195~Q2351.2热轧带钢产品目录1.2.1产品规格(设计能力):厚度(H)2.0 ~ 8.0 mm 宽度(B)350~ 550mm1.3.1钢带厚度允许偏差应符合表1的规定宽度允许偏差(表2)(mm)差值(三点差)应不大于0.17mm.1.3.4钢带的镰刀弯每米不大于4mm.1.4钢坯的验收和入炉1.4.1禁止验收不符合有关标准或虽然符合有关标准但与按炉送钢卡片和合格证不相符合的钢坯。

钢坯的规格与支数、重量必须与领料单完全相符。

1.4.2钢坯的堆垛必须符合要求,对于矩形断面的钢坯,应将其长边水平码放。

1.4.3炉尾摆料人员应注意防止钢坯在炉内掉道、拱钢或刮伤炉墙。

1.4.4炉尾摆料人员在排新号钢坯时,应作标记,并在前一炉号的最后一根钢坯上压放标志。

1.5 工艺流程坯料→热送辊道热送→蓄热推钢式加热炉→出钢→ø750三辊粗轧机→ 2立8平精轧机→精整→卷取→收集→打包、检查、标记、入库2.加热工艺参数及控制要求2.1 带钢车间所用加热炉为蓄热推钢式连续加热炉。

2.2 加热炉所用燃料为高炉煤气,装出料方式端进端出。

2.3加热炉全长34500 mm,有效长度34000 mm,加热炉外宽7830 mm,内宽6800 mm,加热炉最大小时产量为120t/h (冷坯)。

2.4加热炉两侧共有20对空、煤气组合式烧嘴。

2.5正确控制炉膛压力,炉压应保持在+30pa左右。

2.6严格控制炉温,不允许产生过热、过烧现象。

2.7钢坯加热温度应符合工艺要求,同条温度差应在70℃以下,截面温度差应在30℃以下。

2.82.93.3.1 轧制温度3.1.1粗轧机轧制温度,最低开轧温度为1050℃,正常轧制时开轧温度执行下表:3.3 轧制基本操作要点:3.3.1 安装调整粗轧导卫梁时,要保证梁面水平,高低适中,固定牢。