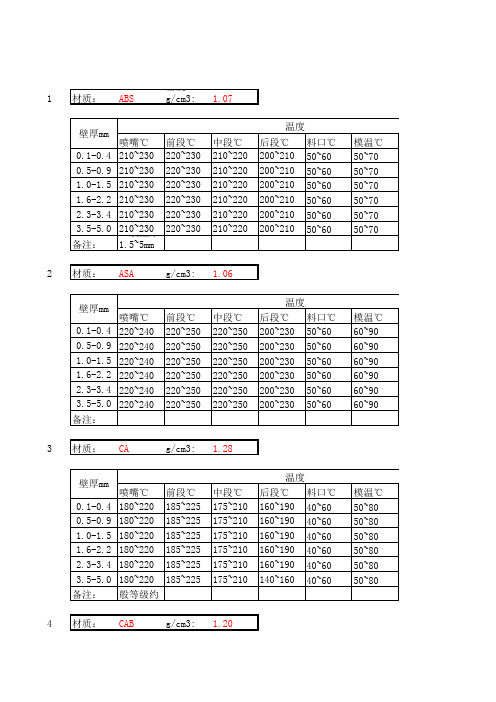

吹塑工艺参数表

种常用塑料工艺参数表格

前段℃ 200~250 200~250 200~250 200~250 200~250 200~250

中段℃ 190~240 190~240 190~240 190~240 190~240 190~240

温度

后段℃ 料口℃ 160~170 70~90 160~170 70~90 160~170 70~90 160~170 70~90 160~170 70~90 160~170 70~90

13 材质: PC

密度g/cm3:1.20

壁厚mm 喷嘴℃

0.1-0.4 250~320 0.5-0.9 250~320 1.0-1.5 250~320 1.6-2.2 250~320 2.3-3.4 250~320 3.5-5.0 250~320

前段℃ 290~320 290~320 290~320 290~320 290~320 290~320

1.0-1.5 180~220 185~225 175~210 160~190 40~60

1.6-2.2 180~220 185~225 175~210 160~190 40~60

2.3-3.4 180~220 185~225 175~210 160~190 40~60

3.5-5.0 180~220 185~225 175~210 140~160 40~60

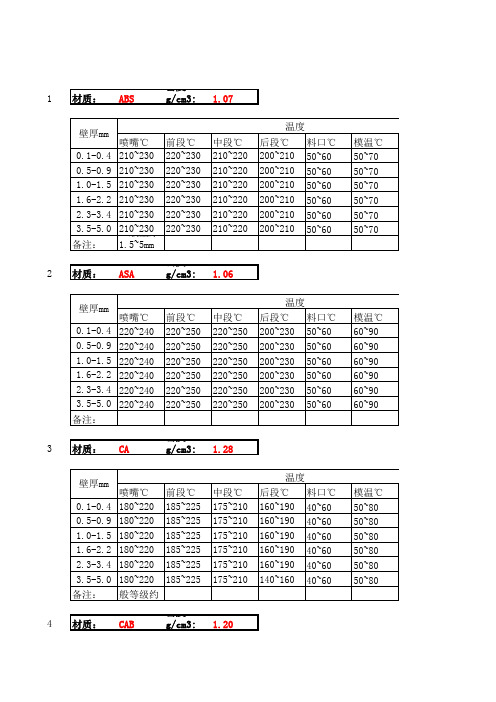

1 材质: ABS

密度g/cm3:1.07

壁厚mm

温度

喷嘴℃ 前段℃ 中段℃ 后段℃ 料口℃

0.1-0.4 210~230 220~230 210~220 200~210 50~60

0.5-0.9 210~230 220~230 210~220 200~210 50~60

1.0-1.5 210~230 220~230 210~220 200~210 50~60

吹塑工艺参数表A2

功能选择 预 关 模 终 点 160 风机选择 网格箱 关 模 转 慢 140 预关模 塑料袋 关 模 终 点 101 程序作箱包 开 模 吹 针 下 100 转速设定 rpm 备注:批量生产前保证冷却水路畅通;模具温度在控制范围内;零件表面无明显流痕、水印;内部无积料;产品表面温度在15~40℃。 处数 制表 校对 审批 签字 标记

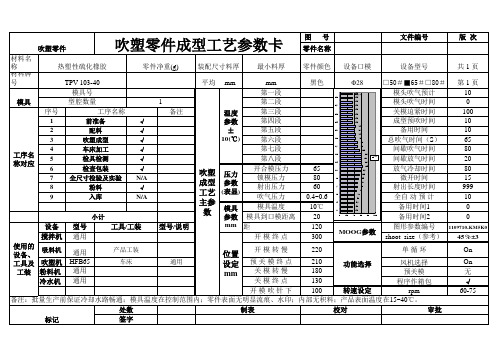

5502 编号 型腔数量 工序名称

前准备 配料 吹塑成型 去夹料及后定型 开口整理 √ √ √ √ √ √ √ √ N/A √

备注 4号配方 温度参 数(℃)

工序名 称对应

80 打孔 90 装配 100~130 检查包装入库 140 全尺寸检验及实验 粉料 小计

吹塑 压力参 成型 数(表 工艺 显) 主参 数 模具参

零件号 零件名称 零件颜色

8102050-N49H0 进气管 设备口模

文件编号 16930 设备型号 ■75#□90#□100# 模头吹气预计 模头吹气时间 关模迫紧时间 成型预吹时间 备用时间 总吹气时间(S) 间歇吹气时间 间歇放气时间 放气冷却时间 微开时间 射出长度时间 全自 动 预 计 备用时间1 备用时间2 图形参数编号 shoot size(参考) 单 循 环

型号/搅拌机

型号 BL110

工具/工装

超声波测厚仪

数mm

黑色 Φ 120 160± 10℃ 170±10℃ 170±10℃ 170±10℃ 170±10℃ 170±10℃ 170±10℃ 160±10℃ 时间参数(0.1S) 30 70 120 0.4~0.6 10℃ 50 200 到模板正面边缘距 MOOG参数 开模终点 220 开 模 转 慢 170

东风非金属部件有限公司 吹塑零件分厂 材料名称 聚乙烯 材料牌号 模具 序号

常用塑料注塑工艺参数表:资料

常用塑料注塑工艺参数表:常用塑料注塑工艺参数(2)2010-06-16 20:02:13| 分类:个人日记| 标签:|字号大中小订阅聚甲醛加工参数聚甲醛的成型收缩率聚甲醛的后收缩九、PC注塑工艺特性与工艺参数的设定1、聚集态特性属于无定型塑料,Tg为149~150℃;Tf为215~225℃;成型温度为250~310℃; 2、热稳定性较好,并随分子量的增大而提高。

但PC高温下遇水易降解,成型时要求水分含量在0.02%以下。

高温下水分对PC特别有害。

在成型前,PC树脂必须进行充分干燥(并且应当充分注意防止干燥过的物料再吸湿)。

干燥效果的快速检验法,是在注塑机上采用“对空注射”。

3、熔体粘度高,流动性较差,其流动特性接近于牛顿流体,熔体粘度受剪切速率影响较小,而对温度的变化十分敏感,在适宜的成型加工温度范围内调节加工温度,能有效地控制PC的粘度。

4、由于粘度高,注射压力较高,一般控制在80~120MPa。

对于薄壁长流程、形状复杂、浇口尺寸较小的制品,为使熔体顺利、及时充模,注射压力要适当提高至120~150MPa。

保压压力为80~100MPa。

5、成型时,冷却固化快,为延迟物料冷凝,需控制模温为80~120℃。

6、PC分子主链中有大量苯环,分子链的刚性大,注塑中易产生较大的内应力,使制品开裂或影响制品的尺寸稳定性;(在100℃以上作长时间热处理,它的刚硬性增加,内应力降低)。

PC的典型干燥曲线台湾奇美典型牌号加工参数:十、PA及玻纤增强PA注塑工艺特性与工艺参数设定 1、常用品种及其熔点:q 品种:尼龙-66;尼龙-610;尼龙-1010;尼龙-1212;尼龙-46尼龙-6;尼龙-7;尼龙-9;尼龙-11;尼龙-12;尼龙-66/6、尼龙-66/610;尼龙-6∕66∕1010;尼龙-66/6/610q 熔点:尼龙n系列:尼龙-6 215~220℃;尼龙-12为178℃;尼龙m,n系列:尼龙-46 295 ℃;尼龙-66 255~265℃;尼龙-610 215~223℃;尼龙-1010 200℃;共缩聚尼龙:由于分子链的规整性较差,结晶性和熔点一般较低,如尼龙-6∕66∕1010的熔点仅为155~175℃,但其有较好的透明性和弹性。

常用塑料的注塑工艺参数介绍

常用塑料的注塑工艺参数一、高密度聚乙烯(HDPE)料筒温度喂料区 30~50℃(50℃)区 1160~250℃(200℃)区 2200~300℃(210℃)区 3220~300℃(230℃)区 4220~300℃(240℃)区 5220~300℃(240℃)喷嘴220~300℃(240℃)括号内的温度建议作为基本设定值,行程利用率为 35%和 65%,模件流长与壁厚之比为 50:1 到 100:1熔料温度220~280℃料筒恒温220℃模具温度20~60℃注射压力具有很好的流动性能,避免采用过高的注射压力 80~140MPa(800~1400bar);一些薄壁包装容器除外可达到 180MPa (1800bar)保压压力收缩程度较高,需要长时间对制品进行保压,尺寸精度是关键因素,约为注射压力的 30%~60%背压5~20MPa(50~200bar);背压太低的地方易造成制品重量和色散不均注射速度对薄壁包装容器需要高注射速度,中等注射速度往往比较适用于其它类的塑料制品螺杆转速高螺杆转速(线速度为 1.3m/s)是允许的,只要满足冷却时间结束前就完成塑化过程就可以;螺杆的扭矩要求为低计量行程0.5~4D(最小值~最大值);4D 的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆直径预烘干不需要;如果贮藏条件不好,在 80℃的温度下烘干 1h 就可以回收率可达到 100%回收收缩率 1.2~2.5%;容易扭曲;收缩程度高;24h 后不会再收缩(成型后收缩)浇口系统点式浇口;加热式热流道,保温式热流道,内浇套;横截面面积相对小,对薄截面制品已足够机器停工时段无需用其它材料进行专门的清洗工作;PE 耐温升料筒设备标准螺杆,标准使用的三段式螺杆;对包装容器类制品,混合段和切变段几何外形特殊(L:D=25:1),直通喷嘴,止逆阀二、聚丙烯(PP)料筒温度喂料区30~50℃(50℃)区 1160~250℃(200℃)区 2200~300℃(220℃)区 3220~300℃(240℃)区 4220~300℃(240℃)区 5220~300℃(240℃)喷嘴220~300℃(240℃)括号内的温度建议作为基本设定值,行程利用率为 35%和 65%,模件流长与壁厚之比为 50:1 到 100:1熔料温度220~280℃料筒恒温220℃模具温度20~70℃注射压力具有很好的流动性能,避免采用过高的注射压力 80~140MPa(800~1400bar);保压压力一些薄壁包装容器除外可达到 180MPa (1800bar)避免制品产生缩壁,需要很长时间对制品进行保压(约为循环时间的 30%);约为注射压力的 30%~60%背压注射速度螺杆转速5~20MPa(50~200bar)对薄壁包装容器需要高的注射速度(带蓄能器);中等注射速度往往比较适用于其它类的塑料制品高螺杆转速(线速度为 1.3m/s)是允许的,只要满足冷却时间结束前完成塑化过程就可以计量行程0.5~4D(最小值~最大值);4D 的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆转速预烘干不需要;如果贮藏条件不好,在 80℃的温度下烘干 1h 就可以回收率可达到 100%回收收缩率 1.2~2.5%;收缩程度高;24h 后不会再收缩(成型后收缩)浇口系统点式浇口或多点浇口;加热式热流道,保温式热流道,内浇套;浇口位置在制品最厚点,否则易发生大的缩水机器停工时段无需用其它材料进行专门的清洗工作;PP 耐温升料筒设备标准螺杆,标准使用的三段式螺杆;对包装容器类制品,混合段和切变段几何外形特殊(L:D=25:1),直通喷嘴,止逆阀三、聚苯乙烯(PS)料筒温度喂料区30~50℃(50℃)区 1160~250℃(200℃)区 2200~300℃(210℃)区 3220~300℃(230℃)区 4220~300℃(230℃)区 5220~300℃(230℃)喷嘴220~300℃(230℃)括号内的温度建议作为基本设定值,行程利用率为 35%和 65%,模件流长与壁厚之比为50:1 到 100:1熔料温度 220~280℃料筒恒温 220℃模具温度 15~50℃注射压力具有很好的流动性能,避免采用过高的注射压力 80~140MPa(800~1400bar)保压压力注射压力的 30%~60%;相对较短的保压时间背压5~10MPa(50~100bar);在背压太低的地方,熔料中易产生气泡(制品中有灰黑纹路)注射速度普遍较快,多级注射以制品形状为依据;对薄壁的包装容器应该尽可能快,必要时使用蓄能器螺杆转速高螺杆转速(最大线速度为 1.3m/s)是允许的;但为取得好的效果,塑化过程应该缓慢同冷却时间一样计量行程0.5~4D(最小值~最大值);4D 的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆转速预烘干不需要;如果贮藏条件不好,在 80℃的温度下烘干 1h 就可以回收率可达到 100%回收收缩率0.3%~0.6%浇口系统点式浇口;加热式热流道,保温式热流道,内浇套;相对较小的横截面为足够机器停工时段无需用其它材料进行专门的清洗工作;PS 耐温升料筒设备标准螺杆,直通喷嘴,止逆阀四、聚氯乙烯-未增塑(PVC-U)料筒温度喂料区30~50℃(50℃)区 1140~160℃(150℃)区 2165~180℃(170℃)区 3180~210℃(190℃)区 4180~210℃(200℃)区 5180~210℃(200℃)喷嘴180~210℃(200℃)括号内的温度建议作为基本设定值,行程利用率为 35%和 65%,模件流长与壁厚之比为50:1 到 100:1熔料温度 210~220℃料筒恒温 120℃模具温度 30~60℃注射压力 80~160MPa(800~1600bar)保压压力背压不可设置太高,注射压力的 40~60%,以模件和浇口为依据鉴于它的热敏感性,正确设置背压是很关键的;螺杆转动摩擦产生的热量(关闭热量注射速度螺杆转速输入控制)比从料筒加热圈产生的热量更好;背压不超过 30MPa(300bar)不要设置太高并小心物料产生剪切效应;制品易产生变性或锐边的地方,应绝对需要多级注射速度使用允许的最低设置,最大速度折合线速度为 0.2m/s;如果必要,延迟塑化以确保在冷却时间长的情况下,计量操作在低螺杆转速时能在冷却时间结束前完成;需要高扭矩并保持均匀计量行程 1.0~3.5D残料量预烘干回收率应较小:1~5mm,取决于计量行程和螺杆直径;螺杆在安装料筒时确保最小配合如果贮藏条件不好,在 70℃的温度下烘干 1h 就可允许在材料没有热分解的状态下再生利用收缩率浇口系统0.5%~0.7%直浇口,片式浇口或圆片式浇口较好,对小的制品也可采用点式浇口;浇口朝着制品的方向应有圆弧过渡机器停工时段关闭加热,无背压塑化,允许熔料驻流 2~3mm,然后像挤出机那样缓慢操作机器;重复操作直到料筒温度降到 160℃,然后挤出余料,清空料筒料筒设备硬质 PVC 螺杆;有些需要料筒有加热圈和冷空气吹气装置;螺杆头有螺槽或没有螺槽,直通喷嘴五、增塑聚氯乙烯(P-PVC)料筒温度喂料区30~50℃(50℃)区 1140~160℃(150℃)区 2150~180℃(165℃)区 3160~220℃(180℃)区 4160~220℃(190℃)区 5160~220℃(190℃)喷嘴160~220℃(200℃)括号内的温度建议作为基本设定值,行程利用率为 35%和 65%,模件流长与壁厚之比为50:1 到 100:1熔料温度 200~220℃料筒恒温 120℃模具温度 30~50℃注射压力 80~120MPa(800~1200bar)保压压力注射压力的 30%~60%背压5~10MPa(50~100bar)注射速度为了获得好的表面质量,注射不应该太快(如果必要,采用多级注射)螺杆转速设置中等螺杆转速,最大折合线速度为 0.5m/s计量行程 1.0~3.5D残料量2~6mm,取决于计量行程和螺杆直径预烘干不需要;只有在贮藏条件不好,在 70℃的温度下烘干 1h 就可回收率允许在材料没有热分解的状态下再生利用收缩率1%~2.5%浇口系统对小的制品可采用点式浇口;浇口朝着制品的方向应有圆弧过渡机器停工时段关闭加热,无背压塑化,操作几次挤出循环料筒设备标准螺杆,止逆环,直通喷嘴六、尼龙 6(PA6)料筒温度喂料区60~90℃(70℃)区 1230~240℃(240℃)区 2230~240℃(240℃)区 3240~250℃(250℃)区 4240~250℃(250℃)区 5240~250℃(250℃)喷嘴230~240℃(250℃)括号内的温度建议作为基本设定值,行程利用率为 35%和 65%,模件流长与壁厚之比为 50:1 到 100:1喂料区和区 1 的温度是直接影响喂料效率,提高这些温度可使喂料更平均熔料温度240~250℃料筒恒温220℃模具温度60~100℃注射压力100~160MPa(1000~1600bar),如果是加工薄截面长流道制品(如电线扎带),则需保压压力要达到 180MPa(1800bar)注射压力的 50%;由于材料凝结相对较快,短的保压时间已足够。

注塑工艺参数表

注塑工艺参数表1. 引言注塑工艺在制造领域中扮演着重要的角色。

注塑过程是将熔融状态的塑料材料注入模具中,通过冷却固化后形成所需的塑料制品。

注塑工艺参数是指影响注塑过程和最终产品质量的相关参数,包括注射压力、注射速度、熔融温度、模具温度等。

合理调整和控制这些参数,可以确保产品的质量稳定和生产效率的提高。

本文将介绍注塑工艺参数表的编写方法和常用参数的解释,以便生产人员在注塑过程中能够准确设置和调整工艺参数。

2. 注塑工艺参数表的编写方法注塑工艺参数表用于记录和管理注塑过程中的各项参数,以便在生产过程中进行参考和调整。

编写注塑工艺参数表通常遵循以下步骤:2.1 确定表格格式注塑工艺参数表通常采用表格的形式进行组织和展示。

可使用Markdown或其他表格编辑工具进行编写。

表格的列可以包括参数名称、参数值、参数单位等。

2.2 确定参数名称根据具体的注塑过程和要生产的产品,确定需要监控和调整的工艺参数。

常见的注塑工艺参数包括注射压力、注射速度、熔融温度、模具温度、冷却时间等。

2.3 设置参数值和单位根据注塑机的型号和产品的要求,设置每个参数的取值范围和单位。

参数的取值范围通常需要根据实际生产条件和试验结果进行确定。

2.4 填写参数值在实际生产过程中,根据产品要求和工艺要求,填写每个参数的具体取值。

在设置参数值时,需要根据实际情况进行调整和优化,以确保产品质量和生产效率。

3. 常用注塑工艺参数解释本节将介绍常用的注塑工艺参数及其解释,以便生产人员在设定和调整参数时能够更好地理解其作用和影响。

3.1 注射压力注射压力是指在注塑过程中,注塑机向模具中注射塑料材料时施加的压力。

适当的注射压力可以确保塑料材料充分填充模具腔体,并产生所需的制品形状。

3.2 注射速度注射速度是指注塑机在注塑过程中将塑料材料注入模具的速度。

合适的注射速度可以控制塑料材料的流动性,避免产生气泡和翘曲等缺陷。

3.3 熔融温度熔融温度是指塑料材料在注塑过程中达到的熔融状态的温度。

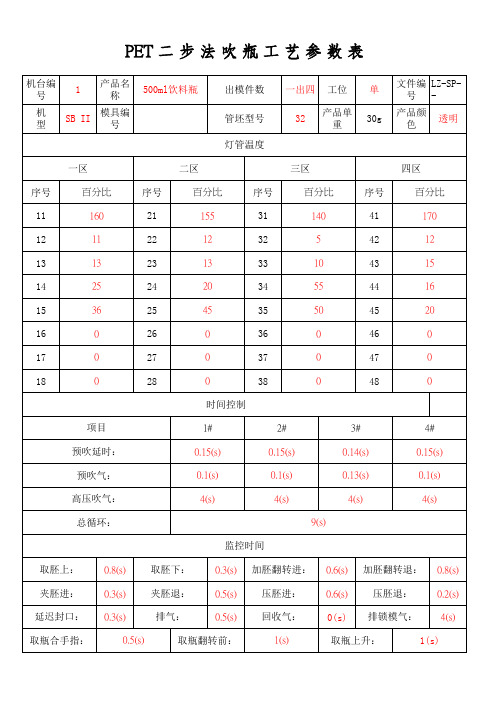

PET二步法吹瓶工艺参数表s

机台编 号 机 1 产品名 称 模具编 号 500ml饮料瓶 出模件数 管坯型号 灯管温度 一区 序号 11 12 13 14 15 16 17 18 百分比 160 11 13 25 36 0 0 0 序号 21 22 23 24 25 26 27 28 二区 百分比 155 12 13 20 45 0 0 0 时间控制 项目 预吹延时: 预吹气: 高压吹气: 总循环: 监控时间 取胚上: 夹胚进: 延迟封口: 取瓶合手指: 0.8(s) 0.3(s) 0.3(s) 0.5(s) 取胚下: 夹胚退: 排气: 0.3(s) 0.5(s) 0.5(s) 加胚翻转进: 压胚进: 回收气: 1(s) 0.6(s) 0.6(s) 0(s) 加胚翻转退: 压胚退: 排锁模气: 1(s) 0.8(s) 0.2(s) 4(s) 1# 0.15(s) 0.1(s) 4(s) 2# 0.15(s) 0.1(s) 4(s) 9(s) 3# 0.14(s) 0.13(s) 4(s) 4# 0.15(s) 0.1(s) 4(s) 序号 31 32 33 34 35 36 37 38 三区 百分比 140 5 10 55 50 0 0 0 序号 41 42 43 44 45 46 47 48 四区 百分比 170 12 15 16 20 0 0 0 一出四 32 工位 产品单 重 单 30g 文件编 LZ-SP号 产品颜 色 透明

型 SB II

取瓶翻转前:

取瓶上升:

取瓶开手指: 编制:陈水畅

1.2(s)

取瓶翻转后: 审核:詹顺斌

026

0.5(s)

常用塑料注塑工艺参数表:

常用塑料注塑工艺参数表:常用塑料注塑工艺参数表:树脂名称LDPE HDPE 乙丙共聚PPPP 玻纤增强PP注射机类型螺杆转速/(r/min)柱塞式—螺杆式30~60柱塞式—螺杆式30~60螺杆式30~60直通式180~190190~200210~220160~17070~9090~13040~502~5形式喷嘴温度/ 料筒温度/ 前直通式150~170直通式150~180直通式170~190直通式170~190 170~200180~190180~200180~200中—180~220190~220200~220 后 140~160140~160150~170160~170模具温度/30~45 30~6050~70 40~80注射压力/MPa 60~100 70~10070~100 70~120保压压力/MPa40~50 40~5040~50 50~60注射时间/s 0~5 0~5 0~5 0~5保压时间/s15~60 15~6015~60 20~60 15~4015~4040~100冷却时间/s15~60 15~6015~50 15~50总周期/s 40~140 40~14040~120 40~120树脂名称PS HIPS ABS 高抗冲ABS耐热ABS注射机类型螺杆转速/(r/min) 柱塞式—螺杆式螺杆式30~60螺杆式30~60螺杆式30~60 30~60 直通式 190~200 200~220 220~240 190~200 60~8585~12050~803~5形式喷嘴 温度/ 料筒温度/ 前 直通式 160~170 直通式 160~170 直通式 180~190直通式 190~200 170~190 170~190 200~210200~210 中 — 170~190 210~230210~230 后 140~160 140~160 180~200 180~200 模具温度/ 20~60 20~50 50~70 50~80 注射压力/MPa 60~100 60~100 70~90 70~120保压压力/MPa 30~40 30~40 50~70 50~70注射时间/s 0~3 0~3 3~5 3~5保压时间/s 15~40 15~40 15~30 15~30 15~3015~3040~70 冷却时间/s 15~30 15~40 15~30 15~30 总周期/s 40~90 40~9040~70 40~70常用塑料注塑工艺参数(2)2010-06-16 20:02:13| 分类: 个人日记 | 标签: |字号大中小 订阅聚甲醛加工参数聚甲醛的成型收缩率聚甲醛的后收缩九、PC 注塑工艺特性与工艺参数的设定1、聚集态特性属于无定型塑料,Tg 为149~150℃;Tf 为215~225℃;成型温度为250~310℃; 2、热稳定性较好,并随分子量的增大而提高。

PE吹塑薄膜生产工艺

PE吹塑薄膜生产工艺大多数热塑性塑料都可以用吹塑法来生产吹塑薄膜,吹塑薄膜就是将塑料挤成薄管,然后趁热用压缩空气将塑料吹胀,再经冷却定型后而得到得筒状薄膜制品,这种薄膜得性能处于定向膜同流延膜之间:强度比流延膜好,热封性比流延膜差。

吹塑法生产得薄膜品种有很多,比如低密度聚乙烯(LDPE)、聚丙烯(PP)、高密度聚乙烯(HDPE)、尼龙(PA)、乙烯一乙酸乙烯共聚物(EVA)等,这里我们就对常用得低密度聚乙烯(LDPE)薄膜得吹塑生产工艺及其常见故障进行简单得介绍。

聚乙烯吹塑薄膜材料得选择ﻫ1、选用得原料应当就是用吹膜级得聚乙烯树脂粒子,含有适量得爽滑剂,保证薄膜得开口性、ﻫ2。

树脂粒子得熔融指数(MI)不能太大,熔融指数(MI)太大,则熔融树脂得粘度太小,加工范围窄,加工条件难以控制,树脂得成膜性差,不容易加工成膜;此外,熔融指数(MI)太大,聚合物相对分子量分布太窄,薄膜得强度较差。

因此,应当选用熔融指数(MI)较小,且相对分子量分布较宽得树脂原料,这样既能满足薄膜得性能要求,又能保证树脂得加工特性。

吹塑聚乙烯薄膜一般选用熔融指数(MI)在2~6g/10min范围之间得聚乙烯原料。

ﻫ吹塑工艺控制要点ﻫ吹塑薄膜工艺流程大致如下:ﻫ料斗上料一物料塑化挤出→吹胀牵引→风环冷却→人字夹板→牵引辊牵引→电晕处理→薄膜收卷ﻫ但就是,值得指出得就是,吹塑薄膜得性能跟生产工艺参数有着很大得关系,因此,在吹膜过程中,必须要加强对工艺参数得控制,规范工艺操作,保证生产得顺利进行,并获得高质量得薄膜产品。

在聚乙烯吹塑薄膜生产过程中,主要就是做好以下几项工艺参数得控制: 1.挤出机温度ﻫ吹塑低密度聚乙烯(LDPE)薄膜时,挤出温度一般控制在160℃~170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降;温度过低,则树脂塑化不良,不能圆滑地进行膨胀拉伸,薄膜得拉伸强度较低,且表面得光泽性与透明度差,甚至出现像木材年轮般得花纹以及未熔化得晶核(鱼眼)、2.吹胀比吹胀比就是吹塑薄膜生产工艺得控制要点之一,就是指吹胀后膜泡得直径与未吹胀得管环直径之间得比值。

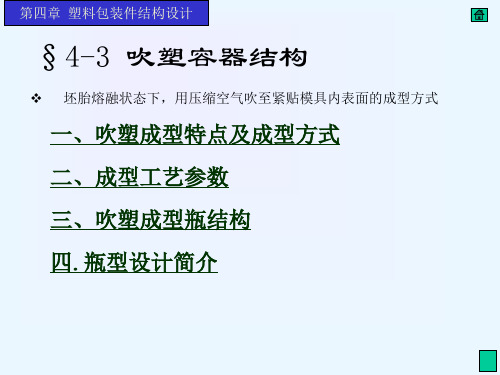

塑料包装结构设计-吹塑容器结构

(1)注射吹塑成型:先注射成型坯后移人吹塑模中吹塑成型。

特点:壁厚均匀、底面无拼缝、强度高;设备与模具较贵。

(2)挤出吹塑成型:先挤出型坯入模具后闭合将型坯吹胀开成型。

特点:设备与模具较简单、成本低;壁厚随横截面变化差异较大。

第四章 塑料包装件结构设计 §4-3 吹塑容器结构

二. 成型工艺参数

直径优先设计;高度优先设计

5.容积调整

设计容积为实际容积乘收缩率。试模后通过模具修正调 整最终实际容积。

6.制图及标准化 7.作业:

第四章 塑料包装件结构设计 §4-3 吹塑容器结构

四. 瓶型设计简介

5.容积调整

设计容积为实际容积乘收缩率。试模后通过模具修正调整最 终实际容积。

6.制图及标准化

图框、图表、尺寸、公差、技术要求

弹性模量 2779794 4364017 2274832 3420191

第四章 塑料包装件结构设计 §4-3 吹塑容器结构

三、吹塑成型瓶结构

1. 瓶口螺纹结构 2.瓶颈、瓶肩、瓶底 3.瓶体形状 4.瓶盖

第四章 塑料包装件结构设计 §4-3 吹塑容器结构

1.瓶口螺纹结构

(1)旋向:统一采用右旋方向 (2)头数:采用两头或三头螺纹 (3)长度:半圈、一圈、一圈半 (4)端处理:两端淡出并留有2mm间隙 (5)分形飞边处理:间隙螺纹(断牙) (6)瓶口密封方式

1 32.5 38.5 0.3

2 40.5 46.5 3 51.5 57.5 +1 0.8 4 65.0 71.0

1.0 5 78.0 84.0

6 98.0 106

7 128 136 +0.5

8 167 175

9 209 217

种常用塑料工艺参数表

前段℃ 200~220 200~220 200~220 200~220 200~220 200~220

中段℃ 220~250 220~250 220~250 220~250 220~250 220~250

温度

后段℃ 料口℃ 180~190 70~90 180~190 70~90 180~190 70~90 180~190 70~90 180~190 70~90 180~190 70~90

1.6-2.2 260~295 270~295 260~280 240~250 70~90 80

2.3-3.4 260~295 270~295 260~280 240~250 70~90 80

3.5-5.0 260~295 270~295 260~280 240~250 70~90 80

备注: 若壁厚为2mm,比例可有300至350:1;若厚1mm,比例约有180/250:1,但熔流必须一致

备注: PC溶体流长比为80-100:1,制品厚度一般不低于1MM,大都在1.5-5MM之间;

14 材质: PEEK

密度g/cm3:1.3

壁厚mm 喷嘴℃

0.1-0.4 360~400 0.5-0.9 360~400 1.0-1.5 360~400 1.6-2.2 360~400 2.3-3.4 360~400 3.5-5.0 360~400 备注:

前段℃ 200~250 200~250 200~250 200~250 200~250 200~250

中段℃ 190~240 190~240 190~240 190~240 190~240 190~240

温度

后段℃ 料口℃ 160~170 70~90 160~170 70~90 160~170 70~90 160~170 70~90 160~170 70~90 160~170 70~90

注塑吹瓶工艺参数

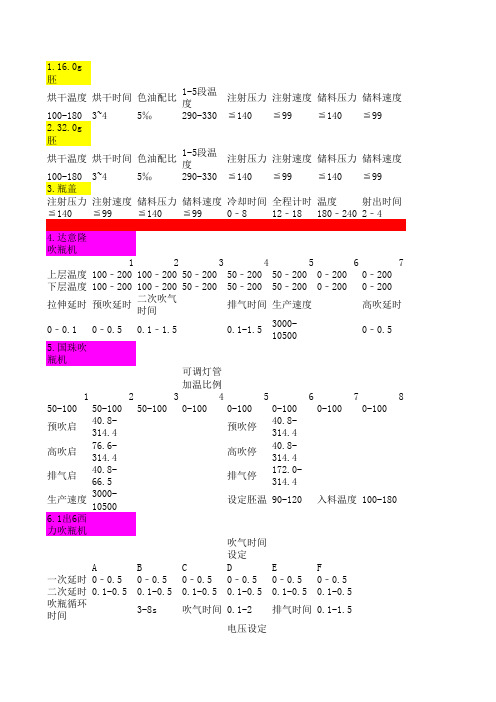

1.16.0g胚烘干温度烘干时间色油配比1-5段温度注射压力注射速度储料压力储料速度100-1803~45‰290-330≦140≦99≦140≦992.32.0g胚烘干温度烘干时间色油配比1-5段温度注射压力注射速度储料压力储料速度100-1803~45‰290-330≦140≦99≦140≦993.瓶盖注射压力注射速度储料压力储料速度冷却时间全程计时温度射出时间≦140≦99≦140≦990﹣812﹣18180﹣2402﹣44.达意隆吹瓶机1234567上层温度100﹣200100﹣20050﹣20050﹣20050﹣2000﹣2000﹣200下层温度100﹣200100﹣20050﹣20050﹣20050﹣2000﹣2000﹣200拉伸延时预吹延时二次吹气时间排气时间生产速度高吹延时0﹣0.10﹣0.50.1﹣1.50.1-1.53000-105000﹣0.5 5.国珠吹瓶机可调灯管加温比例12345678 50-10050-10050-1000-1000-1000-1000-1000-100预吹启40.8-314.4预吹停40.8-314.4高吹启76.6-314.4高吹停40.8-314.4排气启40.8-66.5排气停172.0-314.4生产速度3000-10500设定胚温90-120入料温度100-180 6.1出6西力吹瓶机吹气时间设定A B C D E F一次延时0﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50﹣0.5二次延时0.1-0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.5吹瓶循环时间3-8s吹气时间0.1-2排气时间0.1-1.5电压设定12345678 100﹣200100﹣20050﹣20050﹣20050﹣2000﹣2000﹣2000﹣200 7.1出12西力吹瓶机吹瓶时间设定A1A2A3A4A5A6B1一次延时0﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50﹣0.5二次延时0.1-0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.5吹气时间0.1-2排气时间0.1-1.58.1出16西力吹瓶机A1A2A3A4A5A6A7一吹延时0﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50﹣0.5二次延时0.1-0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.5电压设定123456 1100-20050-20050-2000-2000-2000-2002100-20050-20050-2000-2000-2000-2003100-20050-20050-2000-2000-2000-2004100-20050-20050-2000-2000-2000-200吹瓶循环时间3-8s注射时间冷却时间全程计时4﹣60﹣1518﹣28注射时间冷却时间全程计时10﹣160﹣2030﹣4080﹣2000﹣200B2B3B4B5B60﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.5A8B1B2B3B4B5B6B70﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50﹣0.50﹣0.5 0.1-0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.50.1-0.5B80﹣0.5 0.1-0.5。

吹塑工艺参数控制记录表

项目

大螺杆 温度

是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□

左小螺杆 温度

是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□

右小螺杆 温度

是□ 否□ 是□ 否□ 是□ 否□

左 模头 右 左 流道 右 左 模嘴 右 螺杆 转速 左 右

是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□

吹气时间 排气时间 全周秒

异常信息反馈:

主任:

注:点检频次:每班记录3次,每4小时记录一次; 保存XXX包装有限公司

吹塑工艺参数控制记录表

版本号A/0

机台号 原料名称

生产班次:

产品名称 产品编号 色母名称 标准 时间 是否调整 是□ 否□ 是否调整 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□

记录编号:QP-12-05.1

订单号 配比 是否调整 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□ 是□ 否□

吹塑工艺

吹塑成型这里主要指中空吹塑( 又称吹塑模塑) 是借助于气体压力使闭合在模具中的热熔型坯吹胀形成中空制品的方法,是第三种最常用的塑料加工方法,同时也是发展较快的一种塑料成型方法。

吹塑用的模具只有阴模 ( 凹模) ,与注塑成型相比,设备造价较低,适应性较强,可成型性能好( 如低应力) 、可成型具有复杂起伏曲线( 形状) 的制品。

中文名吹塑成型起源19 世纪30 年代模具阴模方法挤出吹塑、注射吹塑、拉伸吹塑吹塑吹塑成型起源于19 世纪30 年代。

直到1979 年以后,吹塑成型才进入广泛应用的阶段。

这一阶段,吹塑级的塑料包括:聚烯烃、工程塑料与弹性体;吹塑制品的应用涉及到汽车、办公设备、家用电器、医疗等方面;每小时可生产6 万个瓶子也能制造大型吹塑件( 件重达180kg) ,多层吹塑技术得到了较大的发展;吹塑设备已采用微机、固态电子的闭环控制系统,计算机CAE/CAM 技术也日益成熟;且吹塑机械更专业化、更具特色。

成型方法不同吹塑方法,由于原料、加工要求、产量及其成本的差异,在加工不同产品中具有不同的优势。

详细的吹塑成型过程可参考文献。

这里从宏观角度介绍吹塑的特点。

中空制品的吹塑包括三个主要方法:挤出吹塑:主要用于未被支撑的型坯加工;注射吹塑:主要用于由金属型芯支撑的型坯加工;拉伸吹塑:包括挤出一拉伸一吹塑、注射一拉伸一吹塑两种方法,可加工双轴取向的制品,极大地降低生产成本和改进制品性能。

此外,还有多层吹塑、压制吹塑、蘸涂吹塑、发泡吹塑、三维吹塑等。

但吹塑制品的75 %用挤出吹塑成型,24 %用注射吹塑成型,1 %用其它吹塑成型;在所有的吹塑产品中,75 %属于双向拉伸产品。

挤出吹塑的优点是生产效率高,设备成本低,模具和机械的选择范围广,缺点是废品率较高,废料的回收、利用差,制品的厚度控制、原料的分散性受限制,成型后必须进行修边操作。

注射吹塑的优点是加工过程中没有废料产生,能很好地控制制品的壁厚和物料的分散,细颈产品成型精度高,产品表面光洁,能经济地进行小批量生产。

注塑吹瓶工艺参数

拉伸延时

预吹延时

二次吹气 时间

排气时间 生产速度

高吹延时

0﹣0.1 0﹣0.5 0.1﹣1.5

0.1-1.5

300010500

0﹣0.5

5.国珠吹

瓶机

可调灯管

加温比例

1

2

3

4

5

6

7

8

50-100 50-100 50-100 0-100 0-100 0-100 0-100 0-100

预吹启

40.8314.4

8.1出16

西力吹瓶

机

A1

A2

A3

A4

A5

A6

A7

一吹延时 0﹣0.5 0﹣0.5 0﹣0.5 0﹣0.5 0﹣0.5 0﹣0.5 0﹣0.5

二次延时 0.1-0.5 0.1-0.5 0.1-0.5 0.1-0.5 0.1-0.5 0.1-0.5 0.1-0.5

电压设定

1

2

3

4

5

6

1 100-200 50-200 50-200 0-200 0-200 0-200

二次延时 0.1-0.5 0.1-0.5 0.1-0.5 0.1-0.5 0.1-0.5 0.1-0.5

吹瓶循环 时间

3-8s 吹气时间 0.1-2 排气时间 0.1-1.5

电压设定

1

2

3

4

5

6

7

8

100﹣200 100﹣200 50﹣200 50﹣200 50﹣200 0﹣200 0﹣200 0﹣200

预吹停

40.8314.4

高吹启

76.6314.4

高吹停

40.8314.4

排气启

吹塑工艺参数表00

吹塑零件成型工艺参数卡

零件净重(g) 装配尺寸料厚 平均 1 备注

√ √ √ √ √ √ N/A √ N/A

图

号 设备口模 Φ28

35

MOOG35 参数

文件编号 设备型号

版 次 共1页 第1页 10 0 100 10 10 65 80 20 80 15 999 10 0 0

□50#■65#□80# 模头吹气预计 模头吹气时间 关模迫紧时间 成型预吹时间 备用时间 总吹气时间(S) 间歇吹气时间 时间参数(0.1S) 间歇放气时间 放气冷却时间 微开时间 射出长度时间 全自 动 预 计 备用时间1 备用时间2 图形参数编号 MOOG参数 shoot size(参考)段 第二段 第三段 第四段 第五段 第六段 第七段 第八段 开合模压力 锁模压力 射出压力 吹气压力 模具温度 模具到口模距离 到模板正面边缘距 开模终点 开模转慢

零件名称 零件颜色 黑色

TPV 103-40 模具号 型腔数量 序号 工序名称

1 2 3 4 5 6 7 8 9 前准备 配料 吹塑成型 车床加工 检具检测 检查包装 全尺寸检验及实验 粉料 入库 小计

通用

位置 设定 mm

单循环

mm

温度 参数 ± 10(℃)

工序名 称对应

吹塑 压力 成型 参数 工艺 (表显) 主参 模具 数

型号/说明 参数 mm

设备 搅拌机 使用的 吸料机 设备、 工具及 吹塑机 工装 粉料机 冷水机

型号 通用 通用 HFB65 通用 通用

工具/工装

产品工装 车床

65 80 60 0.4~0.6 10℃ 20 120 300 220

35 35 35 35

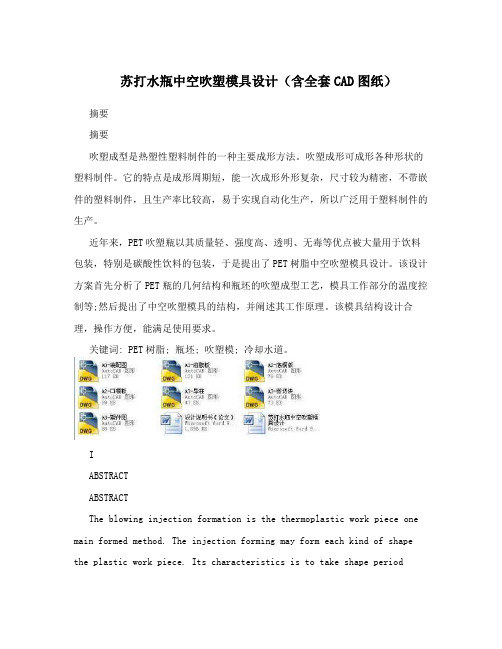

苏打水瓶中空吹塑模具设计(含全套CAD图纸)

苏打水瓶中空吹塑模具设计(含全套CAD图纸)摘要摘要吹塑成型是热塑性塑料制件的一种主要成形方法。

吹塑成形可成形各种形状的塑料制件。

它的特点是成形周期短,能一次成形外形复杂,尺寸较为精密,不带嵌件的塑料制件,且生产率比较高,易于实现自动化生产,所以广泛用于塑料制件的生产。

近年来,PET吹塑瓶以其质量轻、强度高、透明、无毒等优点被大量用于饮料包装,特别是碳酸性饮料的包装,于是提出了PET树脂中空吹塑模具设计。

该设计方案首先分析了PET瓶的几何结构和瓶坯的吹塑成型工艺,模具工作部分的温度控制等;然后提出了中空吹塑模具的结构,并阐述其工作原理。

该模具结构设计合理,操作方便,能满足使用要求。

关键词: PET树脂; 瓶坯; 吹塑模; 冷却水道。

IABSTRACTABSTRACTThe blowing injection formation is the thermoplastic work piece one main formed method. The injection forming may form each kind of shape the plastic work piece. Its characteristics is to take shape periodshort, can take shape the shape complications once, size nicety, take the plastics system piece of have the piece, and the rate of production is high, being easy to carry out the automation production, so used for the production of the plastics system piece extensively.In recent years, with its quality mould high trength, ransparent, non-toxic advantages ,PET bottles were used to the beverage packaging, especially the carbonate drink . Then PET resin for blow molding mould design. The design scheme is firstly analyzed the geometrical structure of PET bottle of bottle preform and blow molding process. Mould work of temperature control parts etc. Then it puts forward for blow molding mould structure.,and its working principle. The mould structure reasonable design, convenient operation, can satisfy the requirements of operation .Keywords: PET resin; bottle reform; blowing mold; cooling channels.II目录目录摘要 ..................................................................... ........................................................................ . (I)ABSTRACT ........................................................... ........................................................................ .. II第一章简介 ..................................................................... ...................................................... 1 1.1 概述 ..................................................................... .......................................................... 1 1.2 吹塑制品的应用 ..................................................................... ........................................ 2 1.3 选题的依据和意义 ..................................................................... .................................. 4 1.4 本课题目前发展状况 ..................................................................... ................................ 4 1.5 本课题在国外的发展现状 ..................................................................... ........................ 5 1.6 塑料注塑模具的地位和未来的发展趋势 .....................................................................6第二章吹塑制件设计 ..................................................................... .................................... 9 2.1 吹塑件的功能和性能要求 ..................................................................... .................... 9 2.2 材料及其性能 ..................................................................... ...................................... 10 2.3 吹塑制件的几何结构设计 ..................................................................... (12)2.3.1容积 ..................................................................... .. (12)2.3.2.外形 ..................................................................... . (12)2.3.3.垂直载荷强度 ..................................................................... (13)2.3.4.刚度 ..................................................................... . (14)2.3.5.壁厚 ..................................................................... . (14)2.3.6.底部(支撑面) .................................................................... (14)2.3.7.边缘及转角(圆角) .................................................................... . (15)2.3.8.口部 ..................................................................... . (15)2.3.9.螺纹 ..................................................................... . (16)2.3.10.脱模斜度 ..................................................................... (17)第三章吹塑成型工艺 ..................................................................... .................................. 18 3.1 中空吹塑成型方式 ..................................................................... .............................. 18 3.2 吹塑成型的工艺及技术参数 ..................................................................... .. (20)3.2.1塑料挤出工艺 ..................................................................... . (21)3.2.2 吹胀定型工艺 ..................................................................... (22)3.2.3成型技术参数 ..................................................................... . (24)3.2.4 成型设备选用 ..................................................................... .. (26)第四章模具结构设计 ..................................................................... .................................. 28 4.1 吹塑模具结构选择 ..................................................................... (28)4.1.1 吹塑模具的工作方式 ..................................................................... .. (28)4.1.2 吹塑模具的组装方式 ..................................................................... .. (29)4.1.3 吹塑模具的吹气方式 ..................................................................... .. (30)4.1.4 吹塑模具的启闭方式 ..................................................................... .............. 30 4.2 分模面的选择 ..................................................................... ...................................... 31 4.3 成型零件设计 ..................................................................... .. (31)目录4.3.1 成型零件应具备的性能 ..................................................................... . (31)4.3.2 成型零件结构设计 ..................................................................... (32)4.4 吹塑模具的排气系统设计 ..................................................................... (36)4.4.1模腔排气 ..................................................................... (36)4.4.2螺纹处排气 ..................................................................... .. (39)4.5 吹塑模具冷却系统设计 ..................................................................... . (40)4.5.1 模具材料的选择 ..................................................................... . (40)4.5.2 冷却系统设计计算 ..................................................................... (40)4.5.3冷却水的位置布置 ..................................................................... .. (45)4.6 导向机构设计 ..................................................................... .. (46)4.6.1 导柱 ..................................................................... (46)4.6.2 导套 ..................................................................... (47)4.6.3 导柱位置的布置 ..................................................................... ...................... 47 第五章模具尺寸与技术参数校核 ..................................................................... (48)5.1模具结构尺寸 ..................................................................... . (48)5.2锁模力的校核 ..................................................................... . (48)5.3 模板开距的校核 ..................................................................... ...................................... 49 结束语 ..................................................................... .. (50)致谢 ..................................................................... .........................................................................56 参考文献 ..................................................................... (46)河南理工大学本科毕业论文第一章简介1.1 概述人们生活中使用的各种容器,随着科学技术的进展,制造容器的材料在不断演变和发展,如石头、泥土、木材、竹、藤、草、纸张、棉布、皮革、陶瓷、玻璃、水泥、铁、钢、有色金属、橡胶和合成塑脂等,而塑料容器时19世纪中叶才出现的新材料、新产品。

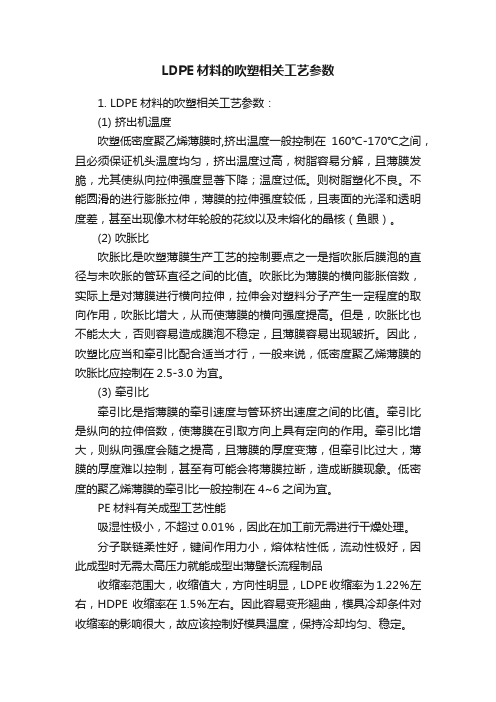

LDPE材料的吹塑相关工艺参数

LDPE材料的吹塑相关工艺参数1. LDPE材料的吹塑相关工艺参数:(1) 挤出机温度吹塑低密度聚乙烯薄膜时,挤出温度一般控制在160℃-170℃之间,且必须保证机头温度均匀,挤出温度过高,树脂容易分解,且薄膜发脆,尤其使纵向拉伸强度显著下降;温度过低。

则树脂塑化不良。

不能圆滑的进行膨胀拉伸,薄膜的拉伸强度较低,且表面的光泽和透明度差,甚至出现像木材年轮般的花纹以及未熔化的晶核(鱼眼)。

(2) 吹胀比吹胀比是吹塑薄膜生产工艺的控制要点之一是指吹胀后膜泡的直径与未吹胀的管环直径之间的比值。

吹胀比为薄膜的横向膨胀倍数,实际上是对薄膜进行横向拉伸,拉伸会对塑料分子产生一定程度的取向作用,吹胀比增大,从而使薄膜的横向强度提高。

但是,吹胀比也不能太大,否则容易造成膜泡不稳定,且薄膜容易出现皱折。

因此,吹塑比应当和牵引比配合适当才行,一般来说,低密度聚乙烯薄膜的吹胀比应控制在2.5-3.0为宜。

(3) 牵引比牵引比是指薄膜的牵引速度与管环挤出速度之间的比值。

牵引比是纵向的拉伸倍数,使薄膜在引取方向上具有定向的作用。

牵引比增大,则纵向强度会随之提高,且薄膜的厚度变薄,但牵引比过大,薄膜的厚度难以控制,甚至有可能会将薄膜拉断,造成断膜现象。

低密度的聚乙烯薄膜的牵引比一般控制在4~6之间为宜。

PE材料有关成型工艺性能吸湿性极小,不超过0.01%,因此在加工前无需进行干燥处理。

分子联链柔性好,键间作用力小,熔体粘性低,流动性极好,因此成型时无需太高压力就能成型出薄壁长流程制品收缩率范围大,收缩值大,方向性明显,LDPE收缩率为1.22%左右,HDPE 收缩率在1.5%左右。

因此容易变形翘曲,模具冷却条件对收缩率的影响很大,故应该控制好模具温度,保持冷却均匀、稳定。

结晶能力高,模具的温度对塑件的结晶状况有很较大的影响。

模温高,熔体冷却慢,塑件结晶度高,强度也就高。

熔点不高,但比热容较大,因此塑化时仍需要消耗较多的热量,故要求塑化装置要有较大的加热功率,以便提高生产效率。