LDB4刀架设计说明书

数控机床刀架设计及运动控制毕业设计说明书

辽宁工程技术大学目录前言 (1)1 国内外数控发展历史 (3)1.1国内外数控车床的研究状况与成果 (3)1.2数控刀架的发展趋势 (6)2 数控刀架整体方案设计 (8)2.1数控机床刀架应满足的要求 (8)2.2动力刀架的整体方案设计 (9)2.3数控机床刀架的类型 (10)2.4数控转塔刀架的开发应用 (12)2.5刀架的工作原理 (13)2.6刀架定位精度及重复定位精度 (15)3 数控机床自动回转刀架机构设计 (16)3.1步进电机的选用 (16)3.2.1 齿轮传动的分类和特点 (17)3.2.2 齿轮传动类型选择的原则 (18)3.3蜗杆及蜗轮的选用与校核 (18)- 1 -辽宁工程技术大学3.3.1选择传动的类型 (18)3.3.2选择材料和确定许用应力 (18)3.3.3按接触强度确定主要参数 (19)3.4蜗杆轴的设计 (21)3.4.1 蜗杆轴的材料选择,确定许用应力 (21)3.4.2 按扭转强度初步估算轴的最小直径 (21)3.4.3 确定各轴段的直径和长度 (21)3.4.4蜗杆轴的校核 (22)3.4.5 键的选取与校核 (26)3.5蜗轮轴的设计 (27)3.5.1 蜗轮轴材料的选择,确定需用应力 (27)3.5.2 按扭转强度,初步估计轴的最小直径 (27)3.5.3确定各轴段的直径和长度 (27)3.6中心轴的设计 (28)3.6.1 刀架轴的结构设计及计算 (28)3.6.2 确定各轴段的直径和长度 (28)3.6.3轴的校核 (30)3.7齿盘的设计 (30)3.7.1齿盘的材料选择和精度等级 (31)3.7.2 确定齿盘参数 (31)- 2 -辽宁工程技术大学3.7.3 按接触疲劳强度进行计算 (31)3.8轴承的选择 (33)3.8.1. 轴承内部结构 (33)3.8.2. 轴承分类与特点 (33)3.8.3 滚动轴承的配合 (34)3.8.4 滚动轴承的润滑 (35)3.8.5 滚动轴承的密封装置 (35)4.电气控制部分设计 (37)4.1硬件电路设计 (37)4.2.控制软件设计 (39)5 总结 (45)致谢 (46)参考文献 (47)附录A (49)附录B (60)- 3 -辽宁工程技术大学前言制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。

LDB4 英文说明书

LDB4SERIES ELECTRICAL TURRETS INSTRUCTIONS FOR USE AND MAINTENANCECHANGZHOUY A-XINGCNCEQUIPMENTCO.,Ltd CHANGZHOUXIN-SHUMACHINECNCEQUIPMENTCO.,Ltd ADDRESS:QianjiaIndustrialPark,Y aoguanTown,WujingDistrict,Changzhou TEL:+86-0519-8835198588362511FAX:+86-0519-8838995188360168ZIP:213011LDB4SERIES ELECTRICAL TURRETS1.SUMMARIZEDLDB4series electrical turret is a new production developed in our factory Its specific character is three-terminal tooth location mechanism which is composed of pin-pan,inside and outside fluted disc.In the case of when the indexing of the turret,the motor rotation in CW then the upper body without uplifted,Thus it is eliminate invade for the cooling liquid and iron chippings and shavings when the turret is rotated.The terminal tooth location mechanism is the advanced mechanism which is popular in foreign countries and it is have been applied to the horizontal and vertical turret of our factory.2.WORKING PRINCIPLEWhen the turret receive the indexing signal from CNC system,Relay which is control unit activated and motor rotates in clockwise.As soon as the motor drive the worm gear and worm shaft bring the upper fluted disc rotates in CW at this time the clutch pin into the clutch slot in the case of the clutch disk with the clutch pin drive the pin disc and then driving the upper body of the turret in CW rotation until the CNC received the position signaling from the Hall unit of the turret at this time the CNC system must be stop the motor and ordered the motor restart in opposite direction in order to in CCW rotation after1s–1.2s stop the motor.At this time the precision setting is completed the turret is locked at this the machine can be started.In order to go on working.3.TURRET INDEXING SEQUENCEIndexing-motor rotating in CW—position signal-the motor restart in opposite direction(CCW)-–precision setting and turret is clamping-stop motor.In order to go on working.4.TECHNICAL DATAmodel tools Motor Power(W)Motor Speed(rps)Clamp(T)upper body lower bodyWeight(Kg)LDB4-51B0625)49014000.5134×134134×13816 LDB4-57B6125)49014000.5136×136136×14818 LDB4-65(6132)412014001166×166166×18026 LDB4-70(6132)412014001166×166166×18027 LDB4-70A(6132)412014001152×152161×17125 LDB4-70B(6132)412014001160×160161×17126 LDB4-72A(6140)41201400 1.2192×192192×19238 LDB4-81(6140)41201400 1.2166×166192×19235 LDB4-81A(6140)41201400 1.2192×192192×19240 LDB4-110A(6150)41201400 1.2192×192192×19246 LDB4-115(6150)41201400 1.2166×166192×19240LDB4-125(6150)41201400 1.2166×166192×19245 LDB4-125A(6140)41201400 1.2192×192192×19250 LDB4-110(6163)41801400 1.8200×200200×20057 LDB4-120(6163)41801400 1.8200×200200×20060 LDB4-120A(6163)425014002240×240240×24080 LDB4-120/28042501400 2.2280×280280×280100 LDB4-157(6172)4370900 2.7300×300300×300170 LDB4-173/35043709003350×350350×350200 LDB6-106(6140)61201400 1.2166192×19245 LDB6-147(6163)625014002220200×240805.PERFORMANCE DATAModel Repeatabilityaccuracy ReliabilityTimes(times)Maximum allowabletorque(Nm)Indexing time(s)Mq Mx Ms90°180°270°LDB4-51B0625)≤0.005mm>100000300700250 1.9 2.43 LDB4-57B6125)≤0.005mm>100000400900300 1.9 2.43 LDB4-65(6132)≤0.005mm>1000005001100350 2.43 3.6 LDB4-70(6132)≤0.005mm>1000005001100350 2.6 3.2 3.9 LDB4-70A(6132)≤0.005mm>1000005001100350 2.43 3.6 LDB4-70B(6132)≤0.005mm>1000005001100350 2.43 3.6 LDB4-72A(6140)≤0.005mm>1000005501250400 2.6 3.2 3.9 LDB4-81(6140)≤0.005mm>1000006001400450 2.6 3.2 3.9 LDB4-81A(6140)≤0.005mm>1000006001400450 2.6 3.2 3.9 LDB4-110A(6150)≤0.005mm>1000006001400450 2.6 3.2 3.9 LDB4-115(6150)≤0.005mm>1000006001400450 2.6 3.2 3.9 LDB4-125(6150)≤0.005mm>1000006001400450 2.6 3.2 3.9 LDB4-125A(6150)≤0.005mm>1000006001400450 2.6 3.2 3.9 LDB4-110(6163)≤0.005mm>1000007001800600 2.7 3.4 4.1 LDB4-120(6163)≤0.005mm>1000007001800600 2.7 3.4 4.1 LDB4-120A(6163)≤0.005mm>100000110030009003 3.8 4.6LDB4-120/280≤0.005mm>1000001300380011003 3.8 4.6 LDB4-157(6172)≤0.005mm>1000001800450014004 5.3 6.6 LDB4-173/350≤0.005mm>1000003000600020004 5.3 6.660°120°180°240°300°LDB6-106(6140)≤0.005mm>1000006001400450 2.4 2.8 3.2 3.64 LDB6-147(6163)≤0.005mm>1000007001800600 2.53 3.54 4.5MxMqMs6.TURRET PLACING ON THE MACHINEPut the turret on carriage of the lathe and remove the cover of the motor,rotating the worm shaftin clockwise by inner hexagon spanner then drilling the install hole when the upper body rotateabout45ºand cleared the mounting surface fitting screw and then fixed the turretand then installation is completed.7.ADJUSTMENT7.1Before using the turret must be test running,the turret without abnormal soundand over locating or over shoot.7.2At the first starting if there are some abnormal phenomenon for example turretcan not running or stop,At this must be cut of the power at once solved the problemefer to catalogue11about trouble and it’s eliminating method.8.INSTALLATION DATATurrets typedimensionH H1A B C C1D E E1L L1L2h h1h2Fφ1Z KLDB4-51B(0625)512613413810090120152036613422115217.5901595529 LDB4-57B(6125)5724136148108108126141436813622316317.59020115630 LDB4-65(6132)6522166180130130156181835416621418517.59020136340 LDB4-70(6132)70261661801301301561818365166225192209020137040 LDB4-70A(6132)7022161171126126146121234915220918517.59025135540 LDB4-70B(6132)702216117112612614612.512.536416022418517.59024135540 LDB4-72A(6140)72261921921521521682020391192251194209025138440 LDB4-81(6140)81261921921521521682020391166251203209025138440 LDB4-81A(6140)81261921921521521682020391192251203209025138440 LDB4-110A(6150)11041192192152152168202039119225123226.59025138441 LDB4-115(6150)11541192192152152168202039116625123726.59025138441 LDB4-125(6150)12551192192152152168202039116625124736.59025138441 LDB4-125A(6150)12551192192152152168202039119225124736.59025138441 LDB4-110(6163)110402002001501301772535444200297250309825138940 LDB4-120(6163)120402002001501301772535444200297260309832138950 LDB4-120A(6163)12040240240210210210151549224033226030110421310650 LDB4-120/28012040280280240240240202053228037226030110401313454 LDB4-157(6172)157683003002602602602020584300412330601104017.516370 B4-173/35017371350350270270310404062535045035660110502021075 LDB6-106(6140)10626192192152152168202039116625120317.590251382 LDB6-147(6163)147402002401701702101515444210297261309832131109.DISASSEMLE9.1Disassemble sequence9.1.1Remove the upper cover1remove the signaling disc2and magnetic base4.9.1.2Put out the two M4screw from nut5and ring and flat bearing and clutch7.9.1.3Remove the upper body11.Removed the terminal tooth16and screw arbor19nut18 clutch pin8against pin10(attention position of the terminal tooth16and nut18and upper body11)9.1.4Remove the motor and base12and end cover22.9.1.5From cover22put out the worm shaft23and bearing.9.1.6Remove the shaft14.put out the worm15and flat bearing,remove the against disc17.9.2INSTALLING SEQUENCE9.2.1When the turret is installing at first all the assemblies must be coating oil and the driving system must be lubrication.9.2.2When the turret installing in opposed sequence of the disassembling.9.2.3When the turret mesh each other the four plates of the lower body13and upper body11 must be paralleled.The against pin10must be in slot of the against disc17,the clutch pin8must be on the plate of the clutch disc7and about125゜of the17.9.2.4Rotating the worm shaft by the inner hexagon spanner and clamping the nut5and then loosened screw hole of the ring6and installing2—M5screw then turn the worm shaft until clamping it.9.2.5Adjust position of the magnetic21and Hall unit make sure that the position of the21and Hall unit is advanced.1.cover13.lower body of the turret 2.signalling disc 14.centre shaft 3.screw15.worm gear 4.base of the magnetic 16.terminal tooth 5.nut 17.aginst disc 6.ring18.nut7.clutch disc 19.screw arbor 8.clutch pin 20.pin9.spring21.megnetic 10.aganst pin22.end cover 11.upper body of the turret 23.worm shaft 12.connection base24.connector 25.connector7891011121314151617181920电机6543212141232425bearing bearing22motorT 1T 2T 3T 4+V C G N D C N CC W C C WT 1T 2T 3T 4+V C G N DT U R R E TT h r e e p h a s e p o w e rW U VT h r e ep h a s e p o w e rT h r e e p h a s e A C c o n t a c t o rm o t o r10.THE ELECTRIC CONTROL OF THE TURRETThe control system of the turret composed of high voltage control unite and lower voltage unit .10.1High voltage unit is composed of three phase supply and AC asynchronous motor and it is can be control turret being indexing and clamping .10.2lower voltage control unitIt is composed of position sensor and signaling disc and according to the different model there are two method one is the 15T control unit other is 5-3T.10.2.115T diagram10.2.2WIRING DIAGRAMTurret signal pin (15core hole-type pin )pin 123456789101112131415function T1T2T3T4T5T6earth power coloryelloworangebluewhitepinkpurplegreenredTurret’s motor pin (4core needle-type pin )pin 1234function PE U V W colorolivineblackblackblack11.Fault,Finding List,CorrectionFault Finding List Correction1.Motor can’t start or upper body can’t rotation 1.Phase inversion votage istoo low.Cut off the power atonce,adjust the phase andvoltage of the motor thenstart again.2.Upper body rotatting continually and can’t stop 1.Signalling disc bad contact.2.Signalling disc fault.3.Hall unit is broken or short.4.Pole of magnet steel isinversion.5.The position of the magnetsteel and Hall unit is relativedeparture.6.The Hall unit or magnet isbad.1.Unload cover,checkingsignalling disc and supply.2.Adjust the position of themagnet and Hall unit,orreplace Hall unit.3.After having correctlly perfomed the indexing cycle the disk stil unloked.1.The time of the CCW soshort.2.bad contact.3.With the locking signal cutoff the CCW rotating signal.1.Adjusting the time of CCW.2.Checking wire of theturret.3.Can’t with the lockingsignal for the motor in CCW.4.The disc goes on rotating without stopping or over.The position of the magnet andhall unit no good,delaybetween the CW and CCW isso long.Adjust the position of themagnet and hall unit and delaytime between the CW and theCCW.5.The face of the workpice presant some ripple.1.The turret is not clamping.2.Fault of the mechanicalsystem.Adjusted clamping time(mustbe according to the instructionof the turret.Note:when adjusting the relative position of the Hall unit and magnet the Carrier must be locked and the position of Hall unit must be1/3ahead magnet steel.。

数控车床四工位电动刀架设计(全套图纸)

数控车床四工位电动刀架设计摘要:数控车床今后将向中高当发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,预计近年来对数控刀架需求量将大大增加。

数控刀架的发展趋势是:随着数控车床的发展,数控刀架开始向快速换刀、电液组合驱动和伺服驱动方向发展。

根据加工对象不同,有四方刀架、六角刀架和八(或更多)工位的圆盘式轴向装刀刀架等多种形式。

回转刀架上分别安装四把、六把或更多刀具,并按数控装置的指令换刀。

本部分主要对四工位立式电动刀架的机械设计和应用继电-接触控制系统控制部分的设计。

并对以上部分运用CAD做图,对电动刀架有更直观的了解。

最后的提出了对电动刀架提出了意见和措施。

关键词:数控刀架,电动刀架,四工位Abstract:numerical control lathe, will in future development, the middle-grade high when to by supporting, high-grade nc cutter revised by both cutting, dynamic type hydraulic cutter, servo cutter, vertical cutter etc varieties, expected in recent years on the nc cutter demand will increase greatly. Nc cutter is the development trend of the development of numerical control lathe, along with, nc cutter began to change cutters quickly and electrohydraulic servo driver combined driving and direction. According to different targets, have four processing cutting, hexagonal cutter and eight (or more) can dise-type axial outfit knife knife, and other forms. Turn the tool carrier separately installs four, six or more tools, and press CNC equipment instructions change knife. This part of 4 Labour vertical electric mainly the mechanical design and application of cutting the relay - contact control system of control part of the design. And the above part of CAD do diagram, a more intuitive electric knife understanding. The final proposed to the electric cutter puts forward opinions and measures.Keywords: nc cutter, electric cutter, four locations引言数控机床是集机械、电气、液压、气动、微电子和信息等多项技术为一体的机电一体化产品。

数控车床四工位电动刀架设计

数控车床四工位电动刀架设计摘要:数控车床今后将向中高当发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,预计近年来对数控刀架需求量将大大增加。

数控刀架的发展趋势是:随着数控车床的发展,数控刀架开始向快速换刀、电液组合驱动和伺服驱动方向发展。

根据加工对象不同,有四方刀架、六角刀架和八(或更多)工位的圆盘式轴向装刀刀架等多种形式。

回转刀架上分别安装四把、六把或更多刀具,并按数控装置的指令换刀。

本部分主要对四工位立式电动刀架的机械设计和应用继电-接触控制系统控制部分的设计。

并对以上部分运用CAD做图,对电动刀架有更直观的了解。

最后的提出了对电动刀架提出了意见和措施。

关键词:数控刀架,电动刀架,四工位Abstract: numerical control lathe, will in future development, the middle-grade high when to by supporting, high-grade nc cutter revised by both cutting, dynamic type hydraulic cutter, servo cutter, vertical cutter etc varieties, expected in recent years on the nc cutter demand will increase greatly. Nc cutter is the development trend of the development of numerical control lathe, along with, nc cutter began to change cutters quickly and electrohydraulic servo driver combined driving and direction. According to different targets, have four processing cutting, hexagonal cutter and eight (or more) can dise-type axial outfitknife knife, and other forms. Turn the tool carrier separately installs four, six or more tools, and press CNC equipment instructions change knife. This part of 4 Labour vertical electric mainly the mechanical design and application of cutting the relay - contact control system of control part of the design. And the above part of CAD do diagram, a more intuitive electric knife understanding. The final proposed to the electric cutter puts forward opinions and measures.Keywords: nc cutter, electric cutter, four locations引言数控机床是集机械、电气、液压、气动、微电子和信息等多项技术为一体的机电一体化产品。

数控车床四工位刀架电气设计_毕业设计说明书

毕业设计说明书课题名称:数控车床四工位刀架电气设计毕业论文(设计)原创性声明本人所呈交的毕业论文(设计)是我在导师的指导下进行的研究工作及取得的研究成果。

据我所知,除文中已经注明引用的内容外,本论文(设计)不包含其他个人已经发表或撰写过的研究成果。

对本论文(设计)的研究做出重要贡献的个人和集体,均已在文中作了明确说明并表示谢意。

作者签名:日期:毕业论文(设计)授权使用说明本论文(设计)作者完全了解**学院有关保留、使用毕业论文(设计)的规定,学校有权保留论文(设计)并向相关部门送交论文(设计)的电子版和纸质版。

有权将论文(设计)用于非赢利目的的少量复制并允许论文(设计)进入学校图书馆被查阅。

学校可以公布论文(设计)的全部或部分内容。

保密的论文(设计)在解密后适用本规定。

作者签名:指导教师签名:日期:日期:注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

3.附件包括:任务书、开题报告、外文译文、译文原文(复印件)。

4.文字、图表要求:1)文字通顺,语言流畅,书写字迹工整,打印字体及大小符合要求,无错别字,不准请他人代写2)工程设计类题目的图纸,要求部分用尺规绘制,部分用计算机绘制,所有图纸应符合国家技术标准规范。

图表整洁,布局合理,文字注释必须使用工程字书写,不准用徒手画3)毕业论文须用A4单面打印,论文50页以上的双面打印4)图表应绘制于无格子的页面上5)软件工程类课题应有程序清单,并提供电子文档5.装订顺序1)设计(论文)2)附件:按照任务书、开题报告、外文译文、译文原文(复印件)次序装订3)其它数控车床四工位刀架电气设计摘要本文通过对FANUC数控车床刀架的研究,有效的设计了刀架程序、电气原理,使该刀架能够在一次装夹中完成多道工序。

亚兴刀架说明书

亚兴刀架说明书LDB4-6系列电动刀架说明书常州市亚兴数控设备有限公司常州市新墅机床数控设备有限公司地址:常州市武进区遥观镇钱家工业园电话:(0519)88362511 88771358 88351985传真:(0519)88361958邮编:213011刀架使用注意事项一、本刀架,电机使用电源为:50Hz、三相380V±10%;发讯盘使用电源为:直流24V或12V(一般为直流24V,如需使用直流12V,请定货时申明)。

二、刀架电机采用三相380V特殊刀架电机,刀架连续运行时,每分钟换刀次数不得超过6次,否则会烧坏电机。

三、电动刀架上下或四周,请不要使用气枪清理垃圾、铁屑以及污垢,否则刀架体内可能会有垃圾、铁屑和污水,影响刀架正常运行。

四、每班应向油杯处加注清洁机油(磨头油)。

五、为保证刀架使用正常,每3个月应将刀架拆开清洗、保养一次。

所有零件(除发讯盘、电机等电器部件外)清洗上油,传动部位加3号锂基脂。

六、为使刀架运转正常,装夹刀具时,尽量不要造成偏载。

七、夹紧刀具时,请不要使用加力管,以防止上刀体受压变形,影响刀架精度。

八、应避免刀架撞车,特别是在刀架换刀过程中,撞车会严重损坏刀架内部零件。

九、如发生撞车,应立即拆开刀架,检查中轴、定位销、外端齿盘安装螺钉是否损坏、变形或松动。

十、切勿将刀位信号线及正位(锁紧)信号线与电源正极短路,否则会损坏发讯盘。

十一、该刀架反转锁紧时间为1.2~1.5秒(LDB4-120(6163A)以上刀架为 1.5~1.8秒)。

反转锁紧时间设置过长会使电机温升过高而损坏电机。

反转锁紧时间设置过短会使刀架不能充分锁紧。

同时,请不要在刀架电机正转结束与电机反转开始的中间插入延时。

郑重申明:如违反上述注意事项,造成刀架损坏,本公司将不予承担!一、工作原理微机发出换刀信号,控制正转继电器动作,电机正转,经过左右联轴器带动蜗杆、蜗杆带动蜗轮、蜗轮带动螺杆旋转,螺母开始上升,同时螺杆带动离合盘转动,离合销在离合盘平面上滑动,当螺母上升至一定高度时(上升高度本厂装配时已调好),三端齿啮合脱开,离合销进入离合盘槽中,此时螺杆带动离合盘、离合销、螺母、上刀体、外端齿及反靠销开始转位,反靠销从反靠盘槽中爬出,即上刀体开始换刀动作。

LDB安装使用说明书新版★

◇ 1概述1.1概述LDB立式多级筒袋泵适用于输送清洁的或稍有污染的、低温的或高温的、化学中性或有腐蚀性的液体,广泛应用于:精炼厂、石油化工厂、发电厂、低温工程、管线加压、海上采油平台、液化气工程。

1.2结构特点1.2.1综述LDB立式筒袋泵为多级、径向剖分式。

叶轮的型式为单吸径向式,并配有单级壳体。

首级叶轮一般为吸入式叶轮。

轴向力由平衡盘装置平衡,残余轴向力可以由向心推力球轴承承受。

外壳(筒袋)仅承受入口压力,外壳长度以及泵的安装深度取决于对NPSHa汽蚀性能的要求。

若泵安装在容器上或与管道法兰连接,可不装外壳。

轴承箱体中的向心推力球轴承依靠润滑油进行润滑,带有独立的内循环自动润滑系统。

流体动力径向滑动轴承位于泵的入口端。

轴封采用的型式有:单端面机械密封,串联式机械密封和双端面机械密封。

并带有冷却、冲洗或密封液系统。

1.2.2轴向力的平衡装置—平衡盘1.2.2.1概述:泵在运行期间,轴向力朝着吸入方向施加在转子上,整个力作用在叶轮的后盖板上,所以后盖板上所承受液体的压力比前盖板大。

随着泵级数的增加轴向力也相应的增加,这些轴向力是由水力平衡装置承受的。

1.2.2.2工作原理:平衡装置是由平衡套和装在轴上的与轴一起旋转的平衡盘组成的。

径向间隙D前的压力是末级叶轮后泵腔的压力a,通过径向间隙D下降为b,又经过轴向间隙E下降为c,平衡盘后面的压力为d。

平衡盘前面的压力b大于后面的压力d,其压差在平衡盘上产生平衡力P,指向上方,用以平衡转子上指向下方的轴向力F(由转子的重量和水力产生)。

值得说明的是,平衡盘是靠泄漏产生压差工作的,没有泄漏也就没有平衡力。

一般泵平衡盘的泄漏量为额定流量的3%~8%。

平衡盘象一个浮动的液体润滑轴承,它能自动平衡轴向力,这是因为平衡盘两个间隙相辅相成的结果。

平衡装置总压差△等于径向间隙压差△1和轴向间隙压差△2之和,即:△=△1+△2,△=a-d,△1=a-b,△2=b-d平衡装置前后的压力a和d一般是不变的,即△不变。

数控车床四工位电动刀架设计

数控车床四⼯位电动⼑架设计数控车床四⼯位电动⼑架设计摘要:数控车床今后将向中⾼当发展,中档采⽤普及型数控⼑架配套,⾼档采⽤动⼒型⼑架,兼有液压⼑架、伺服⼑架、⽴式⼑架等品种,预计近年来对数控⼑架需求量将⼤⼤增加。

数控⼑架的发展趋势是:随着数控车床的发展,数控⼑架开始向快速换⼑、电液组合驱动和伺服驱动⽅向发展。

根据加⼯对象不同,有四⽅⼑架、六⾓⼑架和⼋(或更多)⼯位的圆盘式轴向装⼑⼑架等多种形式。

回转⼑架上分别安装四把、六把或更多⼑具,并按数控装置的指令换⼑。

本部分主要对四⼯位⽴式电动⼑架的机械设计和应⽤继电-接触控制系统控制部分的设计。

并对以上部分运⽤CAD做图,对电动⼑架有更直观的了解。

最后的提出了对电动⼑架提出了意见和措施。

关键词:数控⼑架,电动⼑架,四⼯位Abstract:numerical control lathe, will in future development, the middle-grade high when to by supporting, high-grade nc cutter revised by both cutting, dynamic type hydraulic cutter, servo cutter, vertical cutter etc varieties, expected in recent years on the nc cutter demand will increase greatly. Nc cutter is the development trend of the development of numerical control lathe, along with, nc cutter began to change cutters quickly and electrohydraulic servo driver combined driving and direction. According to different targets, have four processing cutting, hexagonal cutter and eight (or more) can dise-type axial outfit knife knife, and other forms. Turn the tool carrier separately installs four, six or more tools, and press CNC equipment instructions change knife. This part of 4 Labour vertical electric mainly the mechanical design and application of cutting the relay - contact control system of control part of the design. And the above part of CAD do diagram, a more intuitive electric knife understanding. The final proposed to the electric cutter puts forward opinions and measures.Keywords: nc cutter, electric cutter, four locations引⾔数控机床是集机械、电⽓、液压、⽓动、微电⼦和信息等多项技术为⼀体的机电⼀体化产品。

四工位立式回转刀架机电系统设计

四工位立式回转刀架机电系统设计本设计是基于数控机床的自动回转刀架仿真。

主要的工作可以分成两部分,一部分是机构仿真,另一部分是电气控制。

机构仿真是先对四工位立式回转刀架的工作原理的分析和对零件进行结构设计。

电气控制就是把程序导入到PLC中来控制刀架电动机中的两个继电器,从而实现对刀架的正反转控制,而且电机的停转可以通过限位开关的开关信号来控制,实现自动换刀。

标签:自动回转刀架;刀架控制原理;刀架电气控制系统仿真1 数控机床刀架的介绍自动换刀系统是数控机床的重要组成部分。

机床的加工性能受刀具夹持原件的结构特性及它与機床主轴的连接方式的直接影响。

而机床的换刀效率受到刀库结构形式及刀具交换装置工作方式的影响,而整机的成本造价又受自动换刀系统本身及相关结构的复杂程度的直接影响。

2 数控刀架的工作原理及电气设计电气是机械的控制中心,也就是说电气原理的设计可以实现机械动作的复杂操作控制。

下面我们通过数控刀架的电气知识霍尔效应、刀架的接线原理图和具体的经济型刀架换刀过程等,对电气原理的运用做进一步的了解。

2.1 数控车床四工位刀架换刀工作原理电机会在接到换刀键或者换刀的指令后正转,蜗杆、涡轮、轴、轴套由于花键的定位作用,同联轴器一同转动。

轴套外圆上有两处凸起,能够限位轴套,使轴套在套筒内孔中的螺旋槽内作滑动,因刀架与上端齿盘同套筒相连,此时会因套筒的滑动被举起,使上下齿盘分开,刀架抬起,当套筒继续转动时,刀架会被带动旋转90°(如不到刀位,刀架还可以继续转180°、270°、360°),而且此时控制装置能够收到由微动开关发出的检测信号,直到刀架转到指定位置,控制装置会根据微动开关提供的刀架已经到达指定位置的信号,使电动机反转,此时定位销会使刀架定位不再回转,刀架则向下移动,上下端齿盘重新压合。

当蜗杆继续转动,产生轴向位移,压缩弹簧,曲面压缩开关使电机停止旋转,从而完成一次转位。

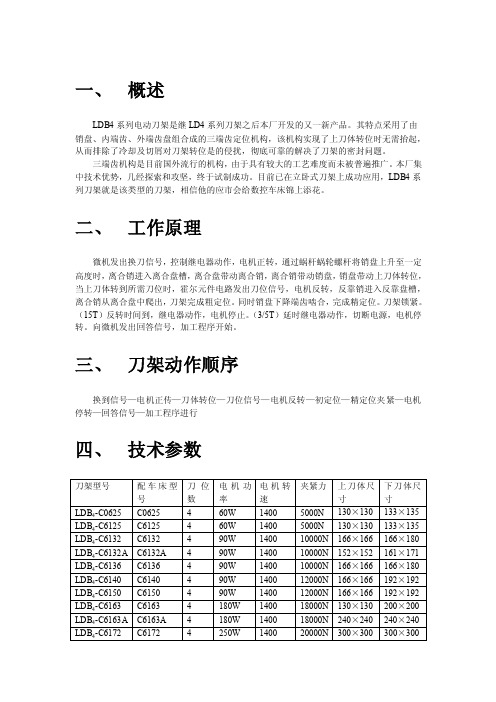

LDB4系列电动刀架

一、概述LDB4系列电动刀架是继LD4系列刀架之后本厂开发的又一新产品。

其特点采用了由销盘、内端齿、外端齿盘组合成的三端齿定位机构,该机构实现了上刀体转位时无需抬起,从而排除了冷却及切屑对刀架转位是的侵扰,彻底可靠的解决了刀架的密封问题。

三端齿机构是目前国外流行的机构,由于具有较大的工艺难度而未被普遍推广。

本厂集中技术优势,几经探索和攻坚,终于试制成功。

目前已在立卧式刀架上成功应用,LDB4系列刀架就是该类型的刀架,相信他的应市会给数控车床锦上添花。

二、工作原理微机发出换刀信号,控制继电器动作,电机正转,通过蜗杆蜗轮螺杆将销盘上升至一定高度时,离合销进入离合盘槽,离合盘带动离合销,离合销带动销盘,销盘带动上刀体转位,当上刀体转到所需刀位时,霍尔元件电路发出刀位信号,电机反转,反靠销进入反靠盘槽,离合销从离合盘中爬出,刀架完成粗定位。

同时销盘下降端齿啮合,完成精定位。

刀架锁紧。

(15T)反转时间到,继电器动作,电机停止。

(3/5T)延时继电器动作,切断电源,电机停转。

向微机发出回答信号,加工程序开始。

三、刀架动作顺序换到信号—电机正传—刀体转位—刀位信号—电机反转—初定位—精定位夹紧—电机停转—回答信号—加工程序进行四、技术参数五、技术指标六、安装将刀架置于机床中拖板上(改装的则去掉小托板)卸下蜗杆端盖堵头,用内六角扳手顺时针转动蜗杆,使上刀体转动45度左右,配打压装孔,清洁安装表面,配上安装螺钉,固定刀架即可。

七、调试1.使用前应试运转,试运转时应能灵活轻松无异常声音,以及不到位或过冲现象。

2.在首次通电后,发现有异常现象:如电机不转或刀台连转不停,应立即关闭电源,对照常见故障排除方法(1)(2)原因进行排除解决。

八、安装尺寸参数九、常见故障分析及排除方法前大约磁钢宽度的三分之一。

十、拆装顺序及结构图1)拆卸顺序A.使刀架处于松开状态,拆下上盖1,拆下发信盘2上的电线,然后拆下小螺母3,发信盘2,磁钢座4。

LDBB系列说明书

LD-B10 (B) SERIES OPERATIONAL MANUAL 干式变压器温度控制仪表Transformer Temperature Controller LD-B10 (B)系列使用说明书福建省力得自动化设备有限公司Fujian LEAD Automatic Equipment Co.,ltd.写在前面◆本说明书由最终使用者.....保留!◆安装、操作前,请认真阅读本手册!在进行变压器耐压试验前,应先将传感电缆插头与温控仪分离,以免损坏温控仪!!!◆为了让温控仪能够长时间稳定运行,在搬运、安装时尽可能小心轻放。

◆请勿将温控仪安装在高温、强腐蚀性、高场强的环境当中。

◆禁止用明火烧烤传感器,若需要检测温控仪输出状态,请使用温控仪内部模拟检测输出功能。

(操作密码:1012)◆接控制输出线时,请参照温控仪接线图,注意接线端子哪些是有源、哪些是无源,并参考本册中对继电器接点容量的说明。

◆如果您在阅读本册和使用温控仪时发现一些疑问或错误,很感谢您能及时与我们联系,我们的电话:、7820834。

◆本册若有进一步修订和更改,恕不另行通知。

目录走进力得--------------------------3一、概述---------------------------4二、技术指标-----------------------4三、工作原理-----------------------5四、功能与型号分类-----------------6五、面板及后板---------------------7六、传感电缆总成-------------------8七、操作与显示---------------------9八、功能模块-----------------------10九、B10-10E(B)电流输出型控制仪-----14十、B10-10F(B)通讯型控制仪---------15十一、现场故障处理小常识-----------16十二、安装-------------------------17十三、配件与订货-------------------19十四、服务-------------------------19走进力得93年,公司创建。

亚兴刀架说明书

LDB4-6系列电动刀架说明书常州市亚兴数控设备有限公司常州市新墅机床数控设备有限公司地址:常州市武进区遥观镇钱家工业园电话:(0519)88362511 88771358传真:(0519)邮编:213011 2010年版刀架使用注意事项一、本刀架,电机使用电源为:50Hz、三相380V±10%;发讯盘使用电源为:直流24V或12V(通常为直流24V,如需使用直流12V,请定货时申明)。

二、刀架电机采用三相380V特殊刀架电机,刀架连续运行时,每分钟换刀次数不得超过6次,否则会烧坏电机。

三、电动刀架上下或四周,请不要使用气枪清理垃圾、铁屑以及污垢,否则刀架体内可能会有垃圾、铁屑和污水,影响刀架正常运行。

四、每班应向油杯处加注清洁机油(磨头油)。

五、为保证刀架使用正常,每3个月应将刀架拆开清洗、保养一次。

所有零件(除发讯盘、电机等电器部件外)清洗上油,传动部位加3号锂基脂。

六、为使刀架运转正常,装夹刀具时,尽量不要造成偏载。

七、夹紧刀具时,请不要使用加力管,以防止上刀体受压变形,影响刀架精度。

八、应避免刀架撞车,尤其是在刀架换刀过程中,撞车会严重损坏刀架内部零件。

九、如发生撞车,应立即拆开刀架,检查中轴、定位销、外端齿盘安装螺钉是否损坏、变形或松动。

十、切勿将刀位信号线及正位(锁紧)信号线与电源正极短路,否则会损坏发讯盘。

十一、该刀架反转锁紧时间为1.2~1.5秒(LDB4-120(6163A)以上刀架为1.5~1.8秒)。

反转锁紧时间设置过长会使电机温升过高而损坏电机。

反转锁紧时间设置过短会使刀架不能充分锁紧。

同时,请不要在刀架电机正转结束与电机反转开始的中间插入延时。

郑重申明:如违反上述注意事项,造成刀架损坏,本公司将不予承担!一、工作原理微机发出换刀信号,控制正转继电器动作,电机正转,通过左右联轴器带动蜗杆、蜗杆带动蜗轮、蜗轮带动螺杆旋转,螺母开始上升,同时螺杆带动离合盘转动,离合销在离合盘平面上滑动,当螺母上升至一定高度时(上升高度本厂装配时已调好),三端齿啮合脱开,离合销进入离合盘槽中,此时螺杆带动离合盘、离合销、螺母、上刀体、外端齿及反靠销开始转位,反靠销从反靠盘槽中爬出,即上刀体开始换刀动作。

数控车床电动刀架 PPT课件

结束语

电动刀架是数控车床实现自动换刀的机构, 通过对两种典型的电动刀架的结构进行分析与比 较,阐述了刀架的传动升降、刀盘的定位原理, TND360 的刀盘的抬起与锁紧是由凸轮机构和碟 形弹簧实现的,刀盘的圆周分度是由槽轮机构实 现的,LDB4 电动刀架的抬起与锁紧是由丝杠螺 母的系统实现的,而刀架的圆周分度是由霍尔元 件定位系统实现的。了解结构与原理的基础上, 对LDB4 电动刀架的常见的故障进行了分析,对 故障如何来进行排除。

13

谢谢

14

5

3)两种结构的比较

两种结构的共同点:都实现了刀盘的抬起与 锁紧动作,刀盘的圆周定位,实现了同样的功能。 两种结构只是机械结构的不同,而在电动机的正 转和反转的电气控制上却是完全相同的。

6

两者的区别:TND360 的刀盘的抬起与锁紧 是由凸轮机构和碟形弹簧实现的,刀盘的圆周分 度是由槽轮机构实现的,槽轮实现的是8 工位的 刀盘分度;LDB4 电动刀架的抬起与锁紧是由丝 杠螺母的系统实现的,而刀架的圆周分度是由霍 尔元件定位系统实现的,其实现的是4 工位的刀 盘分度;结构上是LDB4 比较简单、实用。在分 度精度上TND360定位精度比较高,同时比较可 靠。

数控车床电动刀架

主要内容:1)前言 2)结构和工作原理 3)常见故障分析

1

一、前言

电动刀架是数控车床进行自动换刀的实现机构, 实现刀架上刀盘的转动和刀盘的开定位、定位与 夹紧的运动,以实现刀具的自动转换,具有传动 机械结构、电气正反转控制、PLC 编程控制等数 控机床的核心内容,是每一个学习数控机床结构 的学生必须掌握的,具有机械、电气的综合特点, 同时电动刀架在数控加工过程中容易出现故障, 因而对于该刀架的结构和故障的分析,在教学过 程中显得尤为重要。而常见的电动刀架中具有典 型的结构有TND360 刀架和LDB4 刀架,这两种刀 架采用了不同的传动升降结构、不同定位控制。 都实现了刀盘的正向换刀和反向锁紧,刀盘的圆 周定位功能。

亚兴刀架说明书[文]

![亚兴刀架说明书[文]](https://img.taocdn.com/s3/m/0e5272d09fc3d5bbfd0a79563c1ec5da50e2d63f.png)

LDB4-6系列电动刀架说明书常州市亚兴数控设备有限公司常州市新墅机床数控设备有限公司地址: 常州市武进区遥观镇钱家工业园电话: ( 0519) 88362511 88771358 88351985传真: ( 0519) 88361958邮编: 213011刀架使用注意事项一、本刀架, 电机使用电源为: 50Hz、三相380V±10%; 发讯盘使用电源为: 直流24V或12V( 一般为直流24V, 如需使用直流12V, 请定货时申明) 。

二、刀架电机采用三相380V特殊刀架电机, 刀架连续运行时, 每分钟换刀次数不得超过6次, 否则会烧坏电机。

三、电动刀架上下或四周, 请不要使用气枪清理垃圾、铁屑以及污垢, 否则刀架体内可能会有垃圾、铁屑和污水, 影响刀架正常运行。

四、每班应向油杯处加注清洁机油( 磨头油) 。

五、为保证刀架使用正常, 每3个月应将刀架拆开清洗、保养一次。

所有零件( 除发讯盘、电机等电器部件外) 清洗上油, 传动部位加3号锂基脂。

六、为使刀架运转正常, 装夹刀具时, 尽量不要造成偏载。

七、夹紧刀具时, 请不要使用加力管, 以防止上刀体受压变形, 影响刀架精度。

八、应避免刀架撞车, 特别是在刀架换刀过程中, 撞车会严重损坏刀架内部零件。

九、如发生撞车, 应立即拆开刀架, 检查中轴、定位销、外端齿盘安装螺钉是否损坏、变形或松动。

十、切勿将刀位信号线及正位( 锁紧) 信号线与电源正极短路, 否则会损坏发讯盘。

十一、该刀架反转锁紧时间为 1.2~1.5秒( LDB4-120( 6163A) 以上刀架为 1.5~1.8秒) 。

反转锁紧时间设置过长会使电机温升过高而损坏电机。

反转锁紧时间设置过短会使刀架不能充分锁紧。

同时, 请不要在刀架电机正转结束与电机反转开始的中间插入延时。

郑重申明: 如违反上述注意事项, 造成刀架损坏, 本公司将不予承担!一、工作原理微机发出换刀信号, 控制正转继电器动作, 电机正转, 经过左右联轴器带动蜗杆、蜗杆带动蜗轮、蜗轮带动螺杆旋转, 螺母开始上升, 同时螺杆带动离合盘转动, 离合销在离合盘平面上滑动, 当螺母上升至一定高度时( 上升高度本厂装配时已调好) , 三端齿啮合脱开, 离合销进入离合盘槽中, 此时螺杆带动离合盘、离合销、螺母、上刀体、外端齿及反靠销开始转位, 反靠销从反靠盘槽中爬出, 即上刀体开始换刀动作。

LDB4刀架设计说明书

目录1.绪论 (1)1.1国内外数控机床状况分析 (1)1.2自动刀架状况分析 (1)1.3刀架设计总体方案 (2)2.刀架机械结构设计 (3)2.1刀架机械结构设计总体方案 (3)2.1.1减速传动机构方案设计 (3)2.1.2上刀体锁紧与精定位机构设计 (3)2.1.3刀架抬起机构设计 (3)2.2刀架机械结构设计工作原理 (4)2.3主要传动部件功能及设计 (5)2.3.1三相异步电机的选用 (5)2.3.2蜗杆和蜗轮的设计 (5)2.3.3蜗杆轴的设计 (7)2.3.4中心轴的设计 (9)2.3.5轴承的选用 (10)2.3.6齿盘的设计 (11)3.刀架电气系统设计 (13)3.1刀架电气系统设计方案 (13)3.2刀架电气系统工作原理 (13)3.3刀架电气系统硬件组成 (15)3.3.1控制系统的选取 (15)3.3.2交流接触器的选取 (15)3.3.3电磁继电器的选取 (15)4.设计总结 (17)5. 谢辞 (18)6.参考文献 (19)本设计是根据通过电动机正反转,来实现换刀和锁紧的;利用涡轮蜗杆传动,蜗杆传动单级传动能得到很大的传动比,传动平稳,无噪声,冲击载荷小,而且能优化整体结构,做到外型轮廓小,结构紧凑。

上、下刀体的两个端面齿脱离,就必须设计合适的机构使上刀体抬起,采用的螺杆-螺母副。

[关键词]电动刀架工作原理电气控制电动刀架是数控车床进行自动换刀的实现机构,实现刀架上刀盘的转动和刀盘的开定位、定位与夹紧的运动,以实现刀具的自动转换,具有传动机械结构、电气正反转控制、PLC编程控制等数控机床的核心内容,是每一个学习数控机床结构的学生必须掌握的,具有机械、电气的综合特点。

本设计分为三部份,第一部分为绪论,包括国内外数控机床状况分析、自动刀架状况分析、刀架设计总体方案等。

第二部分为刀架机械结构设计,包括刀架机械结构设计总体方案、刀架机械结构设计工作原理和主要传动部件功能和设计等。

数控机床刀架虚拟装配仿真系统的设计与实现

数控机床刀架虚拟装配仿真系统的设计与实现虚拟装配系统以装配对象的三维实体模型为基础,在计算机上对装配操作的全过程进行仿真,真实地模拟和展示产品的相关特性。

虚拟装配系统的作用主要有:在设计和制造阶段,可以通过仿真环境优化产品设计,避免或减少产品实际加工中的反复试制或改进;在装配阶段,可以通过虚拟环境模拟装配过程,利用计算机对装配序列、装配路径的规划进行验证和纠错,从而降低装配成本;将虚拟装配与实际装配相结合,创建沉浸、半沉浸的虚拟环境,对于培训和教学而言,可以提高装配操作人员的工作效率。

数控机床刀架是数控车床的执行机构,是重要的功能部件,它在一定程度上标志着数控车床的技术水平,并且与加工精度和生产效率密切相关。

通过虚拟装配仿真系统可以更加安全、高效地掌握数控机床刀架的工作原理和装拆方法,对于数控机床的检测和故障维修具有重要意义。

LDB4数控机床刀架为经济型数控车床电动刀架,在加工制造业具有广泛的应用场合。

本文以LDB4数控机床刀架的虚拟仿真为背景,以虚拟装配培训为目标,利用虚拟现实技术原理,为产品装配过程的设计、规划和运动仿真分析构建一个实用的平台。

这个系统可通过人机交互的方式,对装配体进行模型展示、装配序列和装配路径的模拟,同时可结合分析验证装配序列的可行性与合理性。

1 系统功能模块及总体框架1.1 开发环境的选择EON Studio是一种虚拟现实环境生成工具,可以依据使用者的意图,研发实时3D应用程序。

本文选用VC++6.0与EON Studio相结合,进行交互式虚拟装配仿真系统的开发。

所设计的数控机床刀架虚拟装配系统,主要应用于教学,系统在满足虚拟装配仿真的基础上,易学易用,操作简便灵活,并具备可拓展的功能。

1.2 系统的构成构建虚拟仿真系统的主要任务是实现数控机床刀架三维可视化模型的展示,按照合理的装配序列和装配路径进行运动仿真和人机交互操作训练。

本文所建立的交互式虚拟装配仿真系统主要包括三维模型创建模块、模型导入模块、装配仿真模块、人机交互模块、功能集成模块。

数控转塔刀架分类与结构分析综述

图3.1 三联齿盘式转塔动力刀架结构示意图

3.1.2三联齿盘式转塔动力刀架优缺点

优点:

锁紧齿盘质量小,滑移速度快,且冲击小。

缺点:

齿盘间装配间隙和误差难调整 安装三联齿盘时,动齿盘与定齿盘之间难免有装配误差,动齿盘和定齿盘产 生轴向错位:如果锁紧齿盘与定齿盘紧密结合则不能与动齿盘紧密结合,如图 3.2所示;如果锁紧齿盘与动齿盘紧密结合则无法与定齿盘紧密结合,如图3.3所 示。如此造成三联齿盘的接触面的刚度降低,刀架的重复定位精度减小,甚至发 生“吃刀”现象。

2019/2/20

,在刀塔设计开发上大多遵循所谓的德式快换刀座(

VDI Toolholder System )规范,因此在VDI规范占有

较大的市占有率下,其后较小型的刀塔制造商以及工

具机厂所自行研发的动力刀塔也都会依循此规范。

3.1三联齿盘式转塔动力刀架结构分析

3.1.1三联齿盘式转塔动力刀架结构

三联齿盘式转塔动力刀架主要采用如图3.1所示的刀架结构, 包括定齿盘、动齿盘、锁紧齿盘、活塞、导向销、主轴、传动 齿轮和伺服电机等。其中,动齿盘安装在主轴上,定齿盘安装 在箱体上,锁紧齿盘安装在动齿盘和定齿盘的对侧,构成三联 齿盘,活塞与锁紧齿盘安装在一起,并通过导向销与油腔端盖 相连。当需要转位时,前油腔通入液压油,在活塞的作用下锁 紧齿盘与动、定齿盘分离,伺服电机通过齿轮1、2、3和大齿 轮的传动,主轴旋转,使刀架转位,转位到位后由伺服电机停 止转动并锁紧,实现初定位;初定位后,后油腔通入液压油, 在活塞的作用下锁紧齿盘与动、定齿盘啮合,实现精定位。

在其动力传递方式上,增加过 渡轮机构,使其只有在工位上 的刀具才能转动,提高刀架的 功率利用率; 在定位方式上采用双联齿盘的 定位方式,提高刀架的定位刚 度和精度。

四工位电动刀架拆装与调试演示文稿

第6页,共28页。

外形尺寸值

尺寸 型号

H1 H2 H3 H4 L1

LD4B-CK0620 146 51 26 15.5 60

L2 L3 L4 A A1

100 100 72 114 50

B B1

114 50

LD4B-CK0625 152 51 30 17 78/114 118 130 99 130 65 138 65

4、刀架的电气控制

电气控制注意事项

(1)霍尔发讯盘:采用开关型、单极性霍尔传感器发讯。其输出为NPN型常开输出,低电平有效,最大 额定输出电流25mA,使用电源为12V-24VDC。

(2)发讯盘设计有限流保护电路。如果发讯盘的输出电流大于额定输出电流则保护电 路启动,切断所有刀位信号输出电流(刀架连转)。此时需断开发讯盘电源,排除电路故障, 重新上电即能正常工作。因此刀架接线时应确认发讯盘的负载电流是否符合要求。例如 不能用发讯盘直接带继电器等大负载器件,另外加上拉电阻时上拉电阻阻值不可太小。带 保护的发讯盘有12V和24VDC二种规格,使用前应确认所使用发讯盘的电源规格。

第9页,共28页。

2、 刀架的机械结构

刀架机械结构图

No Image

No Image

第10页,共28页。

刀架各零件名称及材料

序号 零件名称

01 电机

02

螺钉 M5x12

03 联接座

04 右联轴器

05 左联轴器

06

螺钉 M5x50

07 6201轴承

08 蜗杆

09 调整垫

10 轴承盖

11 闷头

12 下刀体

LD4B-CK6125 159 57 31 16.5 78/114 118 136 104 136

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1.绪论............................................ 错误!未定义书签。

国内外数控机床状况分析............................ 错误!未定义书签。

自动刀架状况分析.................................. 错误!未定义书签。

刀架设计总体方案.................................. 错误!未定义书签。

2.刀架机械结构设计................................ 错误!未定义书签。

刀架机械结构设计总体方案.......................... 错误!未定义书签。

减速传动机构方案设计............................ 错误!未定义书签。

上刀体锁紧与精定位机构设计...................... 错误!未定义书签。

刀架抬起机构设计................................ 错误!未定义书签。

刀架机械结构设计工作原理.......................... 错误!未定义书签。

主要传动部件功能及设计............................ 错误!未定义书签。

三相异步电机的选用.............................. 错误!未定义书签。

蜗杆和蜗轮的设计................................ 错误!未定义书签。

蜗杆轴的设计.................................... 错误!未定义书签。

中心轴的设计.................................... 错误!未定义书签。

轴承的选用...................................... 错误!未定义书签。

齿盘的设计...................................... 错误!未定义书签。

3.刀架电气系统设计................................ 错误!未定义书签。

刀架电气系统设计方案.............................. 错误!未定义书签。

刀架电气系统工作原理.............................. 错误!未定义书签。

刀架电气系统硬件组成.............................. 错误!未定义书签。

控制系统的选取.................................. 错误!未定义书签。

交流接触器的选取................................ 错误!未定义书签。

电磁继电器的选取................................ 错误!未定义书签。

4.设计总结........................................ 错误!未定义书签。

5. 谢辞........................................... 错误!未定义书签。

6.参考文献........................................ 错误!未定义书签。

本设计是根据通过电动机正反转,来实现换刀和锁紧的;利用涡轮蜗杆传动,蜗杆传动单级传动能得到很大的传动比,传动平稳,无噪声,冲击载荷小,而且能优化整体结构,做到外型轮廓小,结构紧凑。

上、下刀体的两个端面齿脱离,就必须设计合适的机构使上刀体抬起,采用的螺杆-螺母副。

[关键词]电动刀架工作原理电气控制电动刀架是数控车床进行自动换刀的实现机构,实现刀架上刀盘的转动和刀盘的开定位、定位与夹紧的运动,以实现刀具的自动转换,具有传动机械结构、电气正反转控制、PLC编程控制等数控机床的核心内容,是每一个学习数控机床结构的学生必须掌握的,具有机械、电气的综合特点。

本设计分为三部份,第一部分为绪论,包括国内外数控机床状况分析、自动刀架状况分析、刀架设计总体方案等。

第二部分为刀架机械结构设计,包括刀架机械结构设计总体方案、刀架机械结构设计工作原理和主要传动部件功能和设计等。

第三部分为刀架电气系统设计。

包括刀架电气系统设计方案、刀架电气系统工作原理和刀架电气系统硬件组成等。

由于本人的实际水平有限,本设计依然会有很多不足之处,错误与不妥之处在所难免,故恳请老师批评指正。

1.绪论国内外数控机床状况分析数控技术自20世纪中叶出现以来,数控机床给机械制造业带来了革命性的变化。

数控加工的加工柔性好,加工精度高,生产率高,能减轻操作者劳动强度、改善劳动条件,有利于生产管理的现代化以及经济效益的提高。

数控机床是一种典型的机电一体化产品,适用于加工多品种小批量、结构较复杂、精度要求较高、价格昂贵不允许报废的关键零件。

进入21世纪,我国经济与国际全面接轨,进入了一个蓬勃发展的新时期。

机床制造业即面临着机械制造业需求水平提升而引发的制造装备发展的良机,也遭遇到加入世界贸易组织后激烈的国际市场竞争的压力,加速推进数控机床的发展是解决机床制造业持续发展的一个关键。

我国的数控技术经过“六五”,“七五”,“八五”,到“九五”的近20年的发展,基本上掌握了关键技术,建立了数控开发,生产基地,培养了一批数控人才,初步形成了自己的数控产业。

“十五”攻关开发的成果:华中I号、中华I号、航天I号和蓝天I号4种基本系统建立了具有中国自主版机的数控技术平台。

具有中国特色经济型数控系统经过这些年来的发展,有了较大的提高。

它们逐渐被用户认可,在市场上站住了脚。

目前我国数控机床生产厂有100多家,生产数控机床配套产品的企业有300余家,产品品种包括八大类2000种以上。

目前已新开发出数控系统80余种,分为3种型级,即经济型,普及型和高级型。

“九五”期间数控机床发展已进入实现产业化阶段,数控机床新开发品种300余种,已有一定的覆盖面。

新开发的国产数控机床产品大部分达到期际上20世纪80年代中期水平,部分达到90年代水平,为国家重点建设提供了一批高水平数控机床。

自动刀架状况分析从自动换刀系统发展的历史来看,1956年日本富士通研究成功数控转塔式冲床,美国IBM公司同期也研制成功了“APT”(刀具程序控制装置)。

1958年美国K&T公司研制出带ATC(自动刀具交换装置)的加工中心。

1967年出现FMS(柔性制造系统)。

1978年以后,加工中心迅速发展,带有ATC装置,可实现多种工序加工的机床,步入了机床发展的黄金时代。

1983年国际标准化组织制定了数控刀具锥柄的国际标准,自动换刀系统便形成了统一的结构模式。

自动换刀系统是数控机床的重要组成部分。

刀具夹持元件的结构特性及它与机床主轴的联结方式,将直接影响机床的加工性能。

刀库结构形式及刀具交换装置的工作方式,则会影响机床的换刀效率。

自动换刀装置是数控机床上最普遍的一种辅助装置,它可以使数控机床在工件一次装夹中完成多种甚至所有的加工工序,以缩短加工的辅助时间,减少加工过程中由于多次安装工件而引起的误差,从而提高机床的加工效率和加工精度。

刀架设计总体方案刀架是机床上的重要附件,主要是完成零件加工过程中的换刀过程。

根据刀架所用的对象,即机床,以及其要完成的功能。

刀架的设计应包括以下内容:一、刀具安装方案设计,即刀具在刀座上的布置形式,必须考虑刀架结构的简单,又要兼顾其安装拆卸的方便。

二、传动方案设计,即是采用何种方式实现刀架的转位,精确可靠的刀架转位的实现才能使整个设计有意义。

三、检测定位方案设计,刀具能否准确定位是整个设计中非常重要的一步。

四、控制方案设计,主要考虑控制元件的选择。

2.刀架机械结构设计刀架机械结构设计总体方案2.1.1减速传动机构方案设计普通的三相异步电动机因转速太快,不能直接驱动刀架进行换刀,必须经过减速。

考虑到本设计减速比较大,选用蜗杆副减速。

蜗杆传动单级传动能得到很大的传动比,传动平稳,无噪声,冲击载荷小,而且能优化整体结构,做到外型轮廓小,结构紧凑,固选蜗杆传动。

2.1.2上刀体锁紧与精定位机构设计本设计刀体的锁紧与定位机构选用端面齿盘,将上刀体和下刀体的配合面加工成梯形端面齿。

当刀架处于锁紧状态时,上下端面齿相互啮合,这时上刀体不能绕刀架的中心轴转动;换刀时电动机正转,抬起机构使上刀体抬起,等上下端面齿脱开后,上刀体才可以绕刀架中心轴转动,完成转位动作。

2.1.3刀架抬起机构设计要想上、下刀体的两个端面齿脱离,就必须设计合适的机构使上刀体抬起。

从经济型方面考虑,应采用经济的螺杆-螺母副,在上刀体内部加工出内螺纹,当电动机带动螺杆绕中心轴转动时,作为螺母的上刀体要么转动,要么上下移动。

当刀架处于锁紧状态时,上刀体与下刀体的端面齿相互啮合,因为这时上刀体不能与螺杆一起转动,所以螺杆的转动会使上刀体向上移动。

当端面齿脱离啮合时,上刀体就与螺杆一同转动。

设计螺杆时要求选择适当的螺距,以便当螺杆转动一定角度时,使得上刀体与下刀体的端面齿能够完全脱离啮合状态。

刀架机械结构设计工作原理图2-1回转刀架的工作原理为机械螺纹升降转位式。

工作过程可分为刀架抬起、刀架转位、刀架定位并压紧等几个步骤。

图为自动回转刀架,其工作过程如下:1) 刀架抬起当数控系统发出换刀指令后, 通过接口电路使电机正转, 经传动装置驱动蜗杆蜗轮机构3、蜗轮螺纹即螺母机构延逆时针旋转 ,此时由于上下齿盘处于啮合状态,在丝杆螺母机构转动时,使上刀架体产生向上的轴向力将上齿盘松开并抬起,直至两定位齿盘脱离啮合状态,从而带动上刀架和齿盘产生“上台”动作。

2) 刀架转位当齿盘完全脱开,此时销钉准确进入凹槽中,带动刀架体转位。

3) 刀架定位当上刀架转到需要到位后(旋转90°、180°或270°),数控装置发出的换刀指令使霍尔开关中的某一个选通,当磁性板与被选通的霍尔开关对齐后,霍尔开关反馈信号使电机反转,插销在弹簧力作用下进入反靠盘地槽中进行粗定位,上刀架体停止转动,电机继续反转,使其在该位置落下,通过螺母丝杆机构使上刀架移到齿盘重新啮合, 实现精确定位。

4) 刀架压紧刀架精确定位后,电机及许反转,夹紧刀架,当两齿盘增加到一定夹紧力时,电机由数控装置停止反转,防止电机不停反转而过载毁坏,从而完成一次换刀过程。

主要传动部件功能及设计2.3.1三相异步电机的选用考虑刀架只需小功率驱动,为减少生产成本,选用JD90电动机,其转速为1400r/min,额定功率为90W 。

2.3.2蜗杆和蜗轮的设计考虑到传递的功率不大,转速较低,选用2A 蜗杆,精度8级,GB10089-1988。