(纺织行业)W锭棉纺织厂设计

纺织厂纺部设计

纺织厂设计任务书五万锭纺纱厂设计㈠. 规模:⑴五万锭环锭纺(全配清梳联)㈡. 产品方案:1.T/C 65/35 19.5*2tex 售纱 2万锭2.C 50S ×2 售纱 2万锭3.C 18.4 tex 售纱 1万锭㈢.选厂址、厂房形式具体地点自定、厂房形式自定㈣.应交作业1.设备选型说明(内容:可使用性、稳定性、可维修性、经济性、技术等级)2.纺厂工艺部分说明书。

3.纺厂工厂房机台排列图及附表4.纺织厂总平面布置图5.纺织工艺设计表纺织厂纺部设计说明书摘要:对1.T/C 65/35 19.5*2tex 售纱 2.C 50S ×2 售纱 3.C 18.4tex 售纱纺纱方法、工艺设计、机台配备的计算,机台排列、总平面布置及厂址选择、工艺参数的选则。

关键词:纺厂设计股线精梳纯棉机台排列Textile spinning plant of the joint designspecificationAbstract: 1. T/C 65/35 19.5*2tex yarn sale 2.C 50S ×2 yarn sale 3.C 18.4 tex yarn sale. The calculation method of spinning, process design, the machine isequipped with the machine arrangement, general layout and siteselection, process parameter selectionKey words: Spinning plant design Combing plied yarn purified cotton Machine arrangement目录总论设计依据及指导思想设计依据:建厂于四川乐山单层锯齿厂房 5万锭乐山在特定地理环境条件下形成了多种气候类型,全市属中亚热带气候带,具有四季分明的特点,雨量丰沛,水热同季,无霜期长。

纺织品生产厂房设计建造

纺织品生产厂房设计建造一、引言本文档旨在提供有关纺织品生产厂房设计建造的指导原则和建议。

在设计和建造过程中,需要考虑多个因素,包括生产流程、设备布置、安全性等。

本文将从以下几个方面进行讨论:建筑结构设计、空间布局、能源利用、安全考虑等。

二、建筑结构设计在纺织品生产厂房的建筑结构设计中,应考虑以下几点:1. 结构稳定性:确保建筑结构能够承受生产设备和材料的重量,以及自然灾害可能带来的挑战。

2. 空间布局:合理划分厂房内部空间,确保不同生产环节之间的流畅协作,同时考虑到员工的工作效率和舒适性。

3. 材料选择:选择适用于纺织品生产的材料,如耐火材料、防水材料等,以确保建筑的安全性和可持续性。

三、空间布局纺织品生产厂房的空间布局需要满足以下几个要求:1. 生产流程:根据纺织品生产的流程,将不同的生产环节合理划分,并确定其相对位置,以提高生产效率。

2. 人员流动:确保员工能够方便地在不同生产环节之间移动,同时保持工作区域的清洁和有序。

3. 物料运输:考虑到纺织品生产过程中的物料运输需求,合理设置物料运输通道和储存区域。

四、能源利用在设计和建造纺织品生产厂房时,应考虑以下几点,以最大程度地利用能源:1. 自然采光:合理设计采光系统,尽量减少对人工照明的依赖,降低能耗。

2. 通风系统:建立有效的通风系统,确保良好的空气流通,提供员工舒适的工作环境。

3. 能源回收利用:考虑利用工艺余热和废水等能源资源,通过适当的处理和回收利用,降低能源消耗。

五、安全考虑在纺织品生产厂房的设计和建造中,安全是至关重要的。

以下是一些安全考虑的要点:1. 防火措施:采用耐火材料、建立灭火系统和安全通道等,确保厂房的火灾安全。

2. 紧急疏散:合理设置紧急疏散通道、标识和指示牌,确保员工在紧急情况下能够快速疏散。

3. 设备安全:确保生产设备符合相关安全标准,并采取适当的维护措施,减少事故风险。

六、总结本文档介绍了纺织品生产厂房设计建造的原则和建议。

纺织厂设计知识点

纺织厂设计知识点一、纺织厂的布局设计纺织厂的布局设计是确保生产流程的高效运作和安全生产的重要环节。

合理的布局设计需要考虑以下几个方面:1. 厂房布局:纺织厂通常分为生产区、仓储区、办公区和设备维护区等不同区域。

各个区域应合理布置,以最小化生产流程中的物流、人流和信息流。

2. 生产线布置:生产线的布置应考虑生产工艺的要求和节省人力资源的目标。

通常会采用流水线式布局或者生产单元式布局。

3. 设备配置:合理配置设备可提高生产效率和产品质量。

需要根据不同工序的要求,选择适当的设备,并合理排列设备之间的距离。

4. 物料流动:物料流动路径应保持简洁明了,以减少物料运输和传递的时间和成本。

同时,应合理安排物料储存和保管设施,使其便于操作和管理。

5. 安全设施:纺织厂应设置适当的安全设施,如紧急停车按钮、报警系统、消防设备等,以确保生产过程中的安全。

二、纺织生产工艺流程纺织生产工艺流程通常包括纺纱、织造和印染三个主要环节。

以下是各环节的关键知识点:1. 纺纱工艺:纺纱是将纤维或纤维束转化成纺织线的过程。

常见的纺纱工艺包括纺纱预备、纺纱和整经。

2. 织造工艺:织造是通过纺织机将纱线交织成织物的过程。

织造工艺包括织造预备、织造和织后处理。

3. 印染工艺:印染是给织物上色或印上图案的工艺。

常见的印染工艺包括布料准备、染色和印花。

三、纺织厂的环境保护与节能措施纺织厂的环境保护与节能措施是符合可持续发展要求的重要内容。

以下是常见的环保与节能措施:1. 废水处理:纺织厂的废水通常含有染料、化学品等有害物质,需要进行适当的处理和排放控制,以保护环境和水资源。

2. 废气治理:纺织生产中常常产生固体颗粒物、有机物和异味等废气。

通过合理的通风设备和废气处理装置,可以有效减少废气的排放。

3. 能源利用:纺织厂可通过提高机械设备的能效、优化生产流程和采用可再生能源等方式,降低能源消耗并减少对环境的影响。

4. 垃圾处理:纺织厂应建立健全的废弃物分类、储存和处理制度,推行资源回收和再利用,减少对环境的负面影响。

纺织厂设计资料范文

纺织厂设计资料范文1.厂房设计:-位置:选择地理位置优越、交通便利的地区,便于原材料的进出和产品的销售。

-厂房布局:按照物料流向和生产流程进行合理布局,最大程度地提高生产效率。

-功能区划分:根据各个工序的需求,将厂房划分为原料储存区、生产区、成品仓储区和办公区等。

-空间设计:考虑到设备和工人的活动空间,合理安排厂房的宽敞度和通风度。

2.设备选型:-纺织机械:根据纺织产品的种类和规模,选购适合的纺织生产设备,包括纺纱机、织布机、印染设备等。

-动力设备:选购适当的动力设备,如电机、发电机组,以满足生产设备的能源需求。

-自动化设备:考虑到提高产能和减少人工成本的要求,选购适合的自动化设备,如自动裁剪机、自动纺纱机等。

3.生产流程:-原料采购:建立稳定的原材料供应链,确保原材料能够按时到达。

-仓储管理:建立合理的原材料和成品仓储系统,确保物料的安全和及时供应。

-生产计划:根据市场需求和设备状况,制定合理的生产计划,保证生产任务的完成。

-质量控制:建立严格的质量控制体系,包括原材料检验、现场监督、成品质检等,确保产品符合质量标准。

-产品包装和装运:对成品进行合适的包装,确保产品在运输过程中不受损坏,并按时发货。

4.员工组织:-岗位设置:根据生产工序和流程,合理设置各个岗位,明确各个岗位的职责和权限。

-员工培训:为员工提供必要的培训和技术指导,提高生产效率和产品质量。

-人员配备:根据生产规模和生产计划,合理配置员工数量,确保生产任务的完成。

-员工福利:关注员工的工作环境和福利,提高员工的工作积极性和生产质量。

以上就是一个关于纺织厂设计资料的例子,可以根据实际情况进行调整和补充。

设计资料的详细程度和内容将取决于纺织厂的规模和需求。

毕业设计--棉纺织厂设计

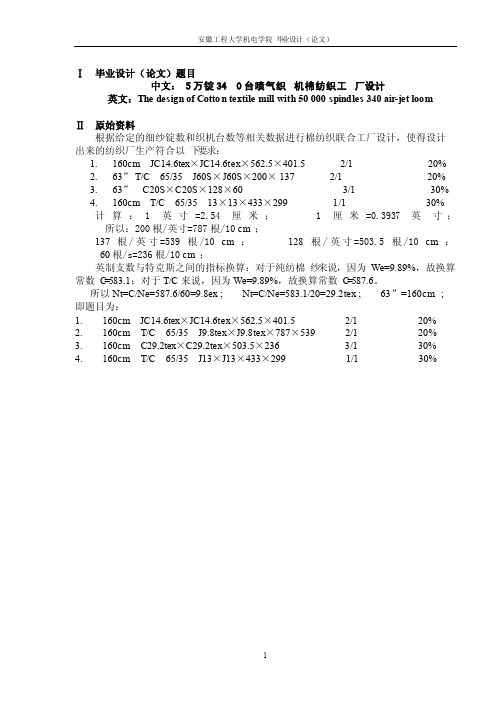

Ⅰ毕业设计(论文)题目中文: 5万锭340台喷气织机棉纺织工厂设计英文:The design of Cotton textil e mill with 50 000 spindl es 340 air-jet loomⅡ原始资料根据给定的细纱锭数和织机台数等相关数据进行棉纺织联合工厂设计,使得设计出来的纺织厂生产符合以下要求:1. 160cmJC14.6tex×JC14.6tex×562.5×401.5 2/1 20%2. 63” T/C 65/35 J60S×J60S×200× 137 2/1 20%3. 63”C20S×C20S×128×60 3/1 30%4. 160cmT/C 65/35 13×13×433×299 1/1 30%计算:1英寸=2.54厘米;1厘米=0.3937英寸;所以:200根/英寸=787根/10 cm ;137根/英寸=539根/10cm ;128根/英寸=503.5根/10cm ;60根/s=236根/10 cm ;英制支数与特克斯之间的指标换算:对于纯纺棉纱来说,因为We=9.89%,故换算常数C=583.1;对于T/C来说,因为We=9.89%,故换算常数C=587.6。

所以Nt=C/Ne=587.6/60=9.8ex ; Nt=C/Ne=583.1/20=29.2tex ; 63”=160cm;即题目为:1. 160cmJC14.6tex×JC14.6tex×562.5×401.5 2/1 20%2. 160cmT/C 65/35 J9.8tex×J9.8tex×787×539 2/1 20%3. 160cmC29.2tex×C29.2tex×503.5×236 3/1 30%4. 160cmT/C 65/35 J13×J13×433×299 1/1 30%主要参考文献:[1]陆君伟.纺织企业班组管理. [M].北京:中国纺织出版社,1999.[2]李长智.降低国产清梳联短绒棉结的工艺研究[J].棉纺织技术,2000,(8):29~23.[3]沈惠达.改善涤棉纱混合均匀的分析[J]. 棉纺织技术,1987,(8):35~37.[4] 郭先登. 关于中国纺织工业目前所处发展阶段的研究[J]中国纺织, 1999,(07) .[5]范尧明.涤棉混纺混合问题的评析与探讨[J]. 棉纺织技术,1999,(12):21~24.[6]张成福.降低细纱重量不匀的主要措施[J]. 棉纺织技术,1999,(11):39~40.[7]戚玉光.排包小议[J]. 棉纺织技术,1999,(1):33~34.[8]棉纺手册(第三版)编委会编.棉纺手册[M].第三版. 北京:中国纺织出版社,2004.[9]钱鸿彬.棉纺织工厂设计[M].第二版. 北京:中国纺织出版社,2007.[10]郁履方,戴元熙.纺织厂空气调节[M].第二版. 北京:中国纺织出版社,1988.[11]棉织手册(第二版)编委会编.棉织手册[M].北京:第二版.中国纺织出版社,2001.[12]杨锁廷.纺纱学[M]. 北京:中国纺织出版社,2004.[13]薛少林.减少纱线毛羽的探讨[J]. 棉纺织技术,1999,(3):19~21.[14]徐少范.棉纺质量控制[M].北京:中国纺织出版社,2002.[15]朱苏康,高卫东.机织学[M]. 北京:中国纺织出版社,2008.[16]孔庆福.中国纺织机械选用指南. [M].北京:中国纺织出版社,1999.[17]潘慧明.我国纺织服装业集群研究.[D]武汉理工大学.2006.[18]吴志宾. 经济全球化与我国纺织工业产业结构调整战略[D]南京理工大学, 2002.[19]裘愉发,吕波。

纺织厂毕业设计

纺织厂毕业设计一、设计背景纺织厂作为制造行业的重要组成部分,承担着纺织品的生产任务。

随着科技的发展和社会的进步,纺织厂也面临着许多问题和挑战。

为了提高生产效率、降低成本、提升产品质量,本文提出了一种基于智能化管理的纺织厂毕业设计方案。

二、设计目标本毕业设计的目标是提出一种基于智能化管理的纺织厂设计方案,以提高生产效率、降低成本、提升产品质量。

具体包括以下几个方面:1.智能化生产线设计:通过引入自动化设备和智能化控制系统,实现生产线的智能化管理,提高生产效率;2.数据化监控系统设计:基于物联网技术,实现对生产过程的数据化监控和分析,及时发现和解决生产问题;3.品质管理系统设计:建立完善的品质管理体系,确保产品质量;4.节能环保设计:优化能源的利用和排放,降低生产过程中的环境影响。

三、设计方案1. 智能化生产线设计在现代纺织厂中,智能化生产线已经成为常见的生产方式。

本设计方案中,将引入自动化设备和智能化控制系统,实现纺织厂生产线的智能化管理。

具体包括以下几个方面:•自动化设备:引入自动化织机、自动化缝纫机等现代化设备,实现纺织生产过程的自动化和高速化;•智能化控制系统:利用传感器、执行器等设备,实时监测生产过程中的各个环节,并进行智能化控制,提高生产效率和产品质量;•数据集成平台:建立数据集成平台,实现各个设备和系统之间的数据交换和信息共享。

2. 数据化监控系统设计本设计方案中,将基于物联网技术,建立数据化监控系统,对纺织生产过程进行数据采集、监控和分析。

具体包括以下几个方面:•传感器网络:在各个生产环节安装传感器,实时采集生产数据,如温度、湿度、压力等;•数据存储和处理:通过云平台或本地服务器,对采集到的数据进行存储和处理,实现数据的实时分析和监控;•异常预警和故障排查:基于采集到的数据,建立异常预警和故障排查模型,及时发现生产异常和设备故障,提高生产效率和产品质量。

3. 品质管理系统设计为了保证产品质量,本设计方案中提出了一套完善的品质管理系统。

纺织基地设计方案

纺织基地设计方案1. 简介本文旨在介绍纺织基地的设计方案。

纺织基地位于某市区,占地面积约120亩,主要生产服装、鞋帽等纺织品。

设计方案将从规划、功能分区、建筑设计等角度全方位展开。

2. 规划方案纺织基地规划面积约120亩,设计方案将按以下原则进行规划:1.通过优化交通布局,提高基地出入口通行水平;2.合理使用每一英寸空间,制定适应功能需求的布局方案;3.科学规划建筑风格,打造符合工业设计风格的纺织基地;4.保护环境,体现生态优先,充分利用绿地资源。

3. 功能分区纺织基地设计方案中,将基地分为五个区域:生产区、辅助区、办公区、储藏区和公共区。

3.1 生产区生产区是基地的核心区域,由生产车间、研发中心和物流中心组成。

生产车间将配备现代化的生产设备,研发中心将依托最新科技研究开发,物流中心将保证产品高效运输。

3.2 辅助区辅助区由食堂、宿舍、浴室、医务室等组成。

基地员工将在这里就餐、住宿、洗澡、看病等,为员工提供舒适、便利的生活条件。

3.3 办公区办公区包含企业管理中心、会议中心、培训中心等。

在这里,员工将进行管理、会议、培训等工作。

办公区将配备现代化办公设备,让员工工作更加高效。

3.4 储藏区储藏区为基地提供良好的仓储设备,基地生产的各类产品将在此储藏。

3.5 公共区公共区包括绿化区、休闲区、停车区等。

基地员工和访客可以在这里休闲、锻炼和停车。

4. 建筑设计基地的建筑设计将按照现代化工业设计风格进行,它将具有以下特点:1.凸显企业文化、时尚与美感;2.设计上包含人性化要素,为员工提供良好的工作、生活环境;3.满足绿色建筑要求,尽可能提高能源利用率。

5. 结语本文介绍了纺织基地设计方案的规划、功能分区和建筑设计等方面。

通过合理的规划和科学的设计,纺织基地将成为一个高效、舒适、绿色的现代化工业园区,为基地员工和客户提供优质的服务和体验。

棉纺织工厂设计标准

棉纺织工厂设计标准

(1)工厂建筑面积应满足生产工艺流程、设备布置和人员活动的需要,并预留一定的空间作为发展和扩建的空间。

(2)工厂建筑应符合国家相关建筑规范,确保安全、环保、易维护。

(3)工厂建筑结构应牢固,耐久性好,保证生产设备的正常运行。

2. 环境设计

(1)工厂应布置在空气清新、阳光充足、水源充沛的地方,避免工业废气和废水对周边环境的影响。

(2)工厂应建设绿化带和车辆停车场,并严格控制噪音、振动等对周边环境的污染。

3. 布局设计

(1)工厂应根据生产工艺流程和设备的布置要求,进行科学合理的厂房布局,确保生产流程顺畅。

(2)各生产车间应合理划分,实现有序、高效的生产管理。

(3)办公区、员工休息区、生产设施区应有明确的分区,确保生产、生活区域分离。

4. 设备选择

(1)生产设备应选择稳定可靠、高效节能的设备,提高生产效率、降低生产成本。

(2)设备应具有良好的自动化和智能化功能,提高工作效率、

减少人力投入。

5. 安全措施

(1)工厂应制定详细的安全生产规章制度,对生产作业、设备操作等进行安全指导和培训。

(2)工厂应加强设备维护、保养和检修,确保生产设备的正常运行。

(3)在生产过程中,应设置必要的安全防护措施,确保员工的生命安全。

毕业设计(论文)-50000纱锭棉纺厂设计模板

前言我国是纺织大国,在国民经济中纺织工业是我国传统支柱产业。

在新中国成立前夕,我国纺织品处于濒临破产的边缘,纺织品工业大部分集中在沿海城市,原材料的供应和成品的销售,对外国有很大的依赖性。

主要机器设备,基本上依靠进口,国内只有辅助性的配件工厂,没有独立成套的纺织机器制造工业。

尽管那时纺织工业的规模远远不能适应全国的需耍,但是由于人民贫困,市场萎缩,经营与发展都存在着极大的困难。

纺织品的在改革开放三十年的如今,我国的棉纺织工业基本建设的规模和速度已经超越了解放以前六十年的水平。

三十年中,沿海地区继续保持带头作用外,新型的棉纺织企业基本都分布在内地,工业布局合理,就近使用原料与当地群众作为工作人员,促进的当地的发展并带动全国的经济。

2008年,全球金融系统正面临自1929年以来的最大危机。

始于美国房地产次级抵押贷款市场的癣疥之疾,如今酿成了全球性的深重危机。

这场金融风暴导致我国纺织品的国外订单大量减少,沿海地区的纺织品厂都面临裁员甚至破产的境地,但是出口纺织品的数量与欧盟卡关无关,从出口空间看,能否争取较大的出口数量主要取决于两个因素:一是增长率有多大?二是在什么基础上获得增长?其中后者是更关键的因素。

以套头衫为例,套头衫2004年的基数只有3942万件,通过谈判,我获得的出口基数为1.1亿件,2005年可出口量为1.8亿件,比2004年增长361%。

据测算,今后几年我10类产品在欧盟市场的份额,平均将由去年的12.4%提高到2007年的31.4%。

今年欧盟对我取消配额的产品共41个类别,牵涉到国内大量的生产企业和职工就业。

经谈判,欧方在备忘录中做出了今后三年对这些纺织品克制使用242段限制措施的政治承诺,而且从目前的情况看,欧方信守了这一承诺。

可以说,谅解备忘录是中欧双方互相合作、共同努力的结果,是通过磋商方式解决贸易争端的成功案例,符合中欧双方的共同利益,也为各国间解决贸易摩擦树立了典范。

所以金融风暴终会停止,纺织厂产品的春天终会来到,新型棉纺厂的研发不可停止,这方面的进度我们应该继续下去。

棉纺织厂设计管理及工艺管理知识分析计算

棉纺织厂设计管理及工艺管理知识分析计算棉纺织厂是指专门生产棉纺织品的工厂。

设计管理与工艺管理是棉纺织厂生产过程中的重要环节,由于制造过程复杂,涉及到一系列技术问题,因此需要进行设计管理与工艺管理知识的分析计算。

一、棉纺织厂设计管理1.1 布局设计棉纺织厂布局设计需要考虑到生产流程和场地的限制。

通过分析生产流程,确定不同生产环节的布置方式,使生产过程顺利进行。

同时,考虑散热和管道的布置,以保证生产环境的稳定和安全。

1.2 设备选型棉纺织厂生产设备的选择应根据生产需求和技术要求,因此在设备选型方面需要进行严密的分析和计算。

核心设备包括梳棉机、牵伸机、织机、卷绕机等。

1.3 能源消耗棉纺织厂生产需要消耗大量的能源,因此需要对能源使用情况进行分析计算,采取节约能源的措施。

主要包括应用高效节能设备,优化工艺流程等。

二、棉纺织厂工艺管理2.1 原料与品质管理棉纺织厂生产的关键环节是从原料到成品的制造过程,因此要对原料的品质进行认真的掌控。

进口棉纱质量普遍较好,而国内产棉纱质量相对较差,因此应用尽可能多的进口棉纱进行生产。

2.2 工艺流程管理棉纺织厂生产的效率和成品品质受工艺流程的影响,因此需要严格控制工艺流程。

主要工艺流程包括纺纱、织造、整理等。

2.3 质量管理棉纺织品的质量对消费者有很大的关注度,制造商需要严格控制质量。

质量管理应从原料选择、工艺流程、设备管理、操作者素质等方面入手,制定科学严谨的质量标准,对生产过程进行严密把控,确保产品质量。

综上所述,设计管理与工艺管理是棉纺织厂生产过程中不可忽视的环节。

在设计管理方面,需要合理布局,选择合适设备和加强能源管理;在工艺管理方面,需要对原料进行品质管理,优化工艺流程,加强质量管理。

只有充分考虑这些关键环节,棉纺织厂的生产过程才能更加完善,提高产品质量,增加市场竞争力。

(纺织行业)纺织厂毕业设计

5万纱锭960台有梭织机棉纺织厂联合设计摘要根据设计计划,设计一个5万纱锭960台有梭织机棉纺织联合工厂设计。

且设计品种为:1. T/C 65/35 119.5×J14×J14×381.5×299 细平布30%2. 119.5×19.5×19.5×267.5× 267.5 细平布40%3. 119.5×28×28×334.5×236 纱哔叽30%余锭售纱此设计要求按照机器工艺流程和原料的性质,工作条件和生产产品,设计合理的生产工艺过程。

设计主要内容有:1.厂房总平面布置图:设在芜湖市郊,见图纸A12.车间的安排和机器排列,见图纸A03.工艺设计,包括合理工艺路线及计算机器配备数量4.其他设计职厂房结构,柱网参数5.详细设计说明书6.图纸:(1) 车间机器排列图一张:A0(2) 总平面布置图一张:A1(3) 布机地脚图一张:A2关键词:纺织厂设计;工艺流程;车间布置;机器排列The design of a cotton textile mill with 50 thousand Spain-yarns 960 sets of shuttle loomsABSTRACTAccording to the project plan, we will design a textile mill. Which has the sale of 500000 spindles and owns 960 shuttle looms .The products to be produced as follow:1. T/C 65/35 119.5×J14×J14×381.5×299 thin even cloth 30%2. 119.5×19.5×19.5×267.5× 267.5 thin even cloth 40%3. 119.5×28×28×334.5×236 yarn serge 30%yarns for sale:This is the textile designing which is required for the prepartion, In order of equipments and raw materials , under the control of invention and burget in the designingof the cording and production. The main contents in the design are following :1.The selection of the mill address and seneral cayout.A2.the mill to be designed inconexed in WuHu city. A12.The arrangement of workshops and machines A03.The technical designing4.Other designing5.The drawing(1)The arrangement of workshops and machines.A0(2)The cayout lf mill arrangement. A1(3)The arrangement of Size Sapply.A2keywords: textile design; process; plant layout; machine arrangement目录引言 (1)第1章总论 (2)1.1建厂背景 (2)1.2设计规模 (2)1.3厂址选择 (2)1.4厂房形式 (2)1.5变电,配电,通讯形式 (2)1.6空调,冷源锅炉 (2)1.7除尘,消防,防水 (3)第2章工艺流程和机器选择 (4)2.1概述 (4)2.1.1成品设计条件 (4)2.1.2原料选择 (4)2.1.3纺部的生产工艺流程 (4)2.1.4织部的生产工艺流程 (5)2.1.5设备的选配 (8)第3章织部设计计算 (9)3.1织机数量的配备 (9)3.2机器数量配备计算 (9)3.2.1 T/C 65/35 119.5×J14×J14×381.5×299 细平布30% (9)3.2.2 119.5×19.5×19.5×267.5× 267.5 细平布40% (13)3.2.3 119.5×28×28×334.5×236 纱哔叽30% (17)3.3织部各机器配备台数 (21)第4章纺部设计计算 (22)4.1T/C65/35119.5×J14×J14×381.5×299细平布设计计算 (22)4.1.1工艺参数设定 (22)4.1.2 纺部各工序产量计算: (23)4.1.3纺部各工序总产量 (24)4.1.4 纺部各工序定额机台数 (25)4.1.5 纺部计算机器数量 (26)4.2119.5×19.5×19.5×267.5×267.5细平布 (27)4.2.1工艺参数设定 (27)4.2.2 纺部各工序产量计算: (27)4.2.3纺部各工序总产量 (28)4.2.4 纺部各工序定额机台数 (29)4.2.5 纺部计算机器数量 (29)4.3119.5×28×28×334.5×236纱哔叽 (30)4.3.1工艺参数设定 (30)4.3.2 纺部各工序产量计算: (31)4.3.3纺部各工序总产量 (32)4.3.4 纺部各工序定额机台数 (32)4.428TEX售纱计算 (33)4.4.1余锭计算 (33)4.4.2工艺参数设定 (33)4.4.3 纺部各工序产量计算: (34)4.4.4纺部各工序总产量 (35)4.4.5纺部各工序定额机台数 (35)4.4.6 纺部计算机器数量 (36)4.5纺部各机器配备台数 (37)第5章车间布置与机器排列 (38)5.1车间布置 (38)5.1.1生产车间布置的基本要点 (38)5.2纺部各车间机器排列 (38)5.3织部各车间机器排列 (38)5.4生产厂房周围的附房布置原则 (39)第6章劳动定员 (41)6.1劳动定员的意义和目的 (41)6.2劳动定员的编制: (41)第7章除尘 (44)7.1棉尘的来源及危害 (45)7.2车间除尘设计 (45)7.2.1 设计要点 (45)7.2.2 开清棉车间 (45)7.2.3 梳棉车间 (45)7.2.4 精梳机吸落棉设计 (45)7.2.5 细纱机断头吸棉设计 (46)7.2.6 除尘室的位置 (46)7.2.7 除尘室布置 (46)第8章项目的经济评价 (47)第9章技术经济性评价 (49)结论与展望 (50)致谢 (51)参考文献 (52)附录A (53)附录B (63)参考文献摘要: (63)附录C (66)插图清单图2- 1工艺流程一 (5)图2- 2工艺流程二 (6)图2- 3工艺流程三 (7)表格清单表格3-1各织物品种织机参数 (9)表格4-1 T/C各工序半制品和细纱特数 (21)表格4-2 T/C纺部各工序消耗率及计划停台率 (23)表格4-3 19.5tex各工序半制品和细纱的特数 (26)表格4-4 19.5tex纺部个工序消耗率及计划停台率 (27)表格4-5 28tex各工序半制品和细纱的特数 (29)表格4-6 28tex纺部各工序消耗率及计划停台率 (31)表格4-7 售纱各工序半制品和细纱的特数 (32)表格4-8售纱纺部各工序消耗率及计划停台率 (34)表格6-1纺织厂劳动定员编制 (40)表格6-2设备维修项目和周期 (43)附表1涤棉混纺纱的纺纱工艺设计及机器配备 (65)附表 2 19.5tex细平布的纺纱工艺设计及机器配备 (66)附表3纱哔叽的纺纱工艺设计及机器配备 (67)附表4余锭纯棉纱的工艺设计及机器配备 (68)附表 5 涤棉混纺的织布工艺设计及机器配备 (69)附表 6 19.5tex细平布的织布工艺设计及机器配备 (70)附表7 纱哔叽的织布工艺设计及机器配备 (71)引言随着经济和人们生活水平的提高,纺织品在工业生产和生活上应用也不断的扩展。

10万锭棉纺厂设计

10万锭棉纺厂设计本文旨在对10万锭棉纺厂设计进行概述,并介绍其重要性。

在现代纺织行业中,棉纺厂设计是一个关键的环节,直接影响到生产效率和产品质量。

因此,合理而高效的棉纺厂设计对于企业的发展具有重要意义。

一家10万锭棉纺厂的设计需要综合考虑多个因素,如设备布局、工艺流程、能源消耗、环境保护等。

通过科学合理的设计,可以最大程度地提高棉纺厂的生产效率,降低能源消耗,保护环境,同时提高产品质量。

本文将在后续内容中详细探讨10万锭棉纺厂设计的各个方面,并提供有效的解决方案,帮助读者更好地理解和应用于实际设计中。

请继续阅读以下章节,以了解更多关于10万锭棉纺厂设计的信息。

章节1 - 设备布局](#章节1---设备布局)章节2 - 工艺流程](#章节2---工艺流程)章节3 - 能源消耗](#章节3---能源消耗)章节4 - 环境保护](#章节4---环境保护)在10万锭棉纺厂的设计中,合理的设备布局非常重要。

良好的设备布局可以提高生产效率,减少物料运输和工人移动的时间,同时便于设备维护和管理。

本章将详细介绍设备布局的原则和方法,并提供一些建议和实例供读者参考。

工艺流程是棉纺厂生产的核心,直接关系到产品的质量和成本。

在10万锭棉纺厂的设计中,科学合理的工艺流程安排能够提高生产效率、减少能源消耗,并确保产品质量稳定。

本章将探讨各个工艺环节的设计原则和技术要点,帮助读者优化棉纺厂的工艺流程。

棉纺厂在生产过程中消耗大量能源,合理管理和降低能源消耗对于企业的可持续发展至关重要。

在10万锭棉纺厂的设计中,应注重节能措施的采取,优化能源利用效率,减少能源浪费。

本章将介绍针对棉纺厂能源消耗的主要控制策略和技术手段,帮助读者有效管理能源消耗。

作为一个重要的工业行业,棉纺厂设计应注重环境保护。

合理的设计可以降低排放污染物的量,减少对环境的影响。

在10万锭棉纺厂的设计中,应注意废水处理、废气处理和噪音控制等方面,以保护环境并遵守相关法规。

棉纺厂设计(纺)

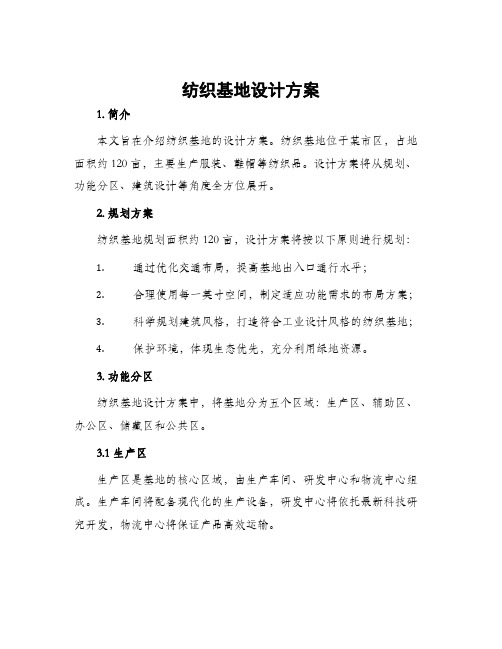

棉纺厂设计五万锭棉纺厂设计【产品一(J19tex纯棉纱),产品二(T/C(50/50)22tex纱】本设计的产品是J19tex纯棉纱供机织经纱售纱(2万锭),T/C(50/50)22tex涤棉混纺纱供机织普梳纬纱售纱(3万锭)一、工艺流程和机器选型:(1)J19tex纯棉纱FA009型往复式抓棉机→A045B凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA028型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机→FA327型预并条机→FA356A型条并卷机→FA261型精梳机→FA326型头道并条机→FA326型二道并条机→FA425型粗纱机→FA506型细纱机→ESPERO-M/L自动络筒机→FA801型摇纱机→FA901型小包机→A752中包机(2)T/C(50/50)22tex纱棉:FA009型往复式抓棉机→A045B型凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA028型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机涤:FA009型往复式抓棉机→A045B型凝棉器→FA028型六仓混棉机→FA111A 型清棉机→A045B型凝棉机→FA177A型清梳联喂棉箱→FA221B型梳棉机棉、涤:→FA302型头道并条机→FA302型二道并条机→FA302型三道并条机→FA425型粗纱机→FA506型细纱机→ESPERO-L/M络筒机二、纱线工艺参数和机器配备计算品种一:J19tex纯棉纱(2万锭)1、牵伸倍数计算:本工序牵伸倍数=上工序半制品特数×本工序并合数本工序半制品特数表1 精梳纯棉纱各工序特数与并合数的选择工序梳棉预并条并卷精梳并条粗纱细纱络筒机型特数并合数FA221B40001FA32735008FA356A5000024FA26137008FA32635008FA4255008FA506191ESPERO-L/M191预并牵伸倍数=9.14 二并牵伸倍数=8条并卷牵伸倍数=1.68 粗纱牵伸倍数=7精梳条牵伸倍数=108 细纱牵伸倍数=26.3 一并牵伸倍数=8.462、各工序捻度计算:粗纱捻系数取90;细纱捻系数取370 捻度=Ttα(捻/10cm )粗纱前罗拉速度=锭子转速×1000/(10×粗纱捻度×π×前罗拉直径)细纱前罗拉速度=锭子转速×1000/[10×细纱捻度×π×前罗拉直径(1-捻缩率)] 前罗拉直径:28mm表2 精梳纯棉纱捻度及速度计算工序 捻系数选择计算捻度 锭速选择(r/min ) 计算前罗拉速度(r/min)FA425型粗纱机 FA506型细纱机90 3704.02 851000 15000282.8 213.423、纺部各工序理论产量计算:(1)梳棉机理论生产量=60100010001000td n E N ⨯π⨯⨯⨯⨯⨯⨯Nt :生条特数 d :道夫直径(mm ) E :道夫与圈条器之间的紧牵伸 n :道夫转速(r/min )梳棉机理论生产量=60 3.14⨯⨯700⨯40⨯1.5⨯40001000⨯1000⨯1000=31.65(kg/h ·台)时间效率取88% 梳棉机定额生产量:31.65×88%=27.85(kg/h ·台)(2)并条机理论生产量=60t⨯ν⨯E⨯N 1000⨯1000(kg/眼·h )Nt :生条特数 d :前罗拉直径(mm ) n :前罗拉速度(r/min ) E :前紧牵伸,一般不予计算 v :前罗拉线速度(m/min )预并条理论生产量=60⨯300⨯35001000⨯1000=63(kg/眼·h )时间效率取80% 预并条定额生产量=63×80%=50.4(kg/眼·h )并条理论生产量=60⨯220⨯35001000⨯1000=46.2(kg/眼·h )时间效率取80% 并条定额生产量=46.2×80%=36.96(kg/眼·h )(3)条并卷理论生产量=6010001000t⨯ν⨯N ⨯ (kg/h ·台)v :输出线速(m/min )条并卷理论生产量=60⨯80⨯500001000⨯1000=240(kg/h ·台)时间效率取75% 条并卷定额生产量=240×75%=180(kg/h ·台)(4)精梳机理论生产量=60(1%)100010001000tl n a c N ⨯⨯⨯⨯-⨯⨯⨯l :条卷喂给长度(mm) n :精梳机锡林转速(钳次/min) a :每台眼数 c%:精梳落棉率 Nt :条卷特数精梳机理论生产量=60 5.92208(112%)50000100010001000⨯⨯⨯⨯-⨯⨯⨯=27.41(kg/h ·台)时间效率取88%精 梳机定额生产量=27.41×88%=24.12(kg/h ·台)(5)粗纱机理论生产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :粗纱锭子转速(r/min ) T t :粗纱捻度(捻/10cm ) N t :粗纱特数粗纱机理论生产量=60100050010 4.021*******⨯⨯⨯⨯⨯=0.746(kg/h ·锭)时间效率75% 粗纱机定额生产量=0.746×75%=0.56(kg/h ·锭) (6)细纱机理论生产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :锭子转速(r/min ) Tt :捻度(捻/10cm ) Nt :细纱特数细纱机理论生产量=100010008510191500060⨯⨯⨯⨯⨯=0.02012(kg/h ·锭)时间效率取95% 细纱机定额生产量=0.02012×95%=0.01911(kg/ h ·锭)(7)络筒机理论生产量=6010001000v Nt⨯⨯⨯Nt :络筒纱特数 v :络筒机线速度(m/min)络筒机理论生产量=100010001985060⨯⨯⨯=0.969(kg/ h ·锭)时间效率取70% 络筒机定额生产量=0.969×70%=0.68(kg/ h ·锭)(8)摇纱机的理论生产量=6010001000tn l ⨯⨯⨯T ⨯n :纱框转速(r/min ) l :纱框周长(m ) Tt :细纱线密度(tex )摇纱机的理论生产量=100010001968.3130060⨯⨯⨯⨯=0.4679(kg/ h ·锭)时间效率取50% 摇纱机的定额生产量=0.4679×50%=0.2339(kg/ h ·锭) (9)打包机小包机的理论产量=275~288kg/h 中包机的理论产量=1200kg/h 及以上 4、各工序总产量:某工序总产量=细纱总产量×某工序消耗率表3 纺部各工序消耗率及停台率工序 清棉 梳棉 预并 条并卷 精梳 并条 粗纱 细纱 络筒 摇纱 消耗率(%)132 129 125 123 103 102 101.8 100 99.9 99.6 计划停台率(%)10 6 5 4 6 5 5 3.5 5 1 细纱总产量:Qi=qi ×Mi ×(1-A%)qi :某品种细纱的定额生产量(kg/h ·锭) Mi :某品种细纱的纱锭数 A%:细纱机的计划停台率细纱总产量=0.01911×20000×(1-3.5%)=368.823(kg/h) 摇纱总产量=368.823×99.6%=367.35(kg/h) 络筒总产量=368.823×99.9%=368.45(kg/h)粗纱总产量=368.823×101.8%=375.46(kg/h) 并条总产量=368.823×102%=376.20(kg/h) 精梳总产量=368.823×103%=379.89(kg/h) 条并卷总产量=368.823×123%=453.65(kg/h) 预并总产量=368.823×125%=461.03(kg/h) 梳棉总产量=368.823×129%=475.78(kg/h) 清梳总产量=368.823×132%=486.85(kg/h) 5、纺部各工序定额机器数: 某工序定额机器数=某工序总产量每台(锭、眼)定额产量梳棉机定额机器台数=5.8278.7475=17.08(台) 预并条定额机器台数=.4503.0461=9.15(眼)条并卷定额机器台数=1805.6453=2.52(台)精梳机定额机器台数=2.1249.8379=15.75(台)并条定额机器眼数=6.9360.2376=10.18(眼)粗纱定额机器锭数=6.506.4375=670(锭)细纱机纬纱定额机器锭数=1911.0023.8368=19300(锭)络筒机定额机器锭数=8.605.4368=542(锭)摇纱机定额机器锭数=339.205.3367=1571(锭)6、纺部各工序计算机器台数:某工序计算机器数=1 本工序定额机器数计划停台率梳棉机计算机器台数=%-618.017=18.17(台) 取19台 预并条计算机器台数=%-515.19=9.63(眼) 取10眼/5台条并卷计算机器台数=%-412.52=2.625(台) 取3台精梳机计算机器台数=%-615.715=16.76(台) 取18台并条计算机器眼数=%-518.110=10.72(眼) 取12眼/6台粗纱计算机器锭数=%-51670=705(锭) 取6台(120锭/台) 细纱机纬纱计算机器锭数=%-.53119300=20000(锭) 取42台(480锭/台)络筒机计算机器锭数=%-51542=571(锭) 取10台(60锭/台)摇纱机计算机器锭数=%-111571=1587(锭) 取20台(80锭/台)品种二:T/C(50/50)22tex 涤棉混纺纱(3万锭) 1、牵伸倍数计算:本工序牵伸倍数=上工序半制品特数× 本工序并合数本工序半制品特数表4 涤棉混纺纱各工序特数与并合数的选择纤维 涤 棉 涤棉混纺 工序 机型 特数 并合数梳棉 FA221B 4639.5 1梳棉 FA221B 4500 1混并 FA302 4000 8粗纱 FA425 650 1细纱 FA506 22 1络筒 ESPERO-M/L22 1混一并牵伸倍数=9.14 混三并牵伸倍数=8 细纱牵伸倍数=29.55 混二并牵伸倍数=8 粗纱牵伸倍数=6.15 2、各工序捻度计算:粗纱捻系数取65;细纱捻系数取330粗纱前罗拉速度=锭子转速×1000/(10×粗纱捻度×π×前罗拉直径)细纱前罗拉速度=锭子转速×1000/[10×细纱捻度×π×前罗拉直径(1-捻缩率)]表5 涤棉混纺捻度及速度计算工序捻系数选择计算捻度(捻/10cm )锭速选择(r/min )计算前罗拉速度(r/min) FA425型粗纱机 FA506型细纱机65 3302.55 70.4650 13500 290 2513、纺部各工序理论产量计算:(1)梳棉机理论产量=96010td n E N π⨯⨯⨯⨯⨯Nt :生条特数 d :道夫直径(mm ) E :道夫与圈条器之间的紧牵伸 n :道夫转速(r/min )涤纤=960 3.1470045 1.544639.510⨯⨯⨯⨯⨯=42.40(kg/h ·台)棉纤=960 3.1470045 1.54450010⨯⨯⨯⨯⨯=41.13(kg/h ·台)梳棉机定额产量(时间效率取90%)涤纤=42.40×90%=38.16(kg/h ·台) 棉纤=41.13×90%=37.02(kg/h ·台)(2)并条机理论产量=66010tv N ⨯⨯ v :输出线速度(m/min )混并条理论产量=660250400010⨯⨯=60(kg/h ·眼)时间效率取80% 混并条定额产量=60⨯80%=48(kg/h ·眼) (3)粗纱机理论产量=601010001000s tt n N T ⨯⨯⨯⨯⨯n s :粗纱锭子转速(r/min ) T t :粗纱捻度(捻/10cm ) N t :粗纱特数粗纱机理论产量=6065065025.5⨯⨯⨯1000⨯1000=0.99(kg/h ·锭)时间效率取78% 粗纱机定额产量=0.99×78%=0.772(kg/h ·锭) (4)细纱机理论产量=6010001000s tt n ⨯⨯N 10⨯T ⨯⨯n s :锭子转速(r/min ) Tt :捻度(捻/10cm ) Nt :细纱特数细纱机理论产量=10001000704221350060⨯⨯⨯⨯=0.0253(kg/h ·锭)时间效率取96% 细纱机定额产量=0.0253×96%=0.0243(kg/h ·锭)(5)络筒机理论产量=6010001000t⨯ν⨯N ⨯Nt :络筒纱特数 v :络筒机线速度(m/min)络筒机理论产量=100010002285060⨯⨯⨯=1.122(kg/h ·锭)时间效率取70% 细纱机定额产量=1.122×70%=0.7854(kg/h ·锭) 4、各工序总产量:某工序总产量=细纱总产量×某工序消耗率工序 梳棉 混并 粗纱 细纱 络筒 消耗率(%) 计划停台率(%)T66,C466102.4 5101.5 5100 3.599.9 5细纱总产量:Qi=qi ×Mi ×(1-A%)qi :某品种细纱的定额生产量(kg/h ·锭) Mi :某品种细纱的纱锭数 A%:细纱机的计划停台率细纱总产量=0.0243×30000×(1-3.5%)=703.49(kg/h )络筒总产量=703.49×99.9%=702.79(kg/h ) 粗纱总产量=703.49×101.5%=714.04(kg/h ) 混并总产量=703.49×102.4%=720.37(kg/h ) 棉梳棉总产量=703.49×46%=323.61(kg/h ) 涤梳棉总产量=703.49×66%=464.30(kg/h ) 5、纺部各工序定额机器数: 某工序定额机器数=某工序总产量每台(锭、眼)定额产量梳棉机定额机器台数:涤:0.4420.3464=10.95(台) 棉:3.1411.6323=7.87(台) 混并条定额机器眼数=487.3720=15(眼)粗纱机定额机器锭数=772.04.0714=925(锭)细纱机定额机器锭数=243.009.4703=28950(锭)络筒机定额机器锭数=854.709.7702=895(锭)6、纺部各工序计算机器台数: 梳棉机计算机器台数:涤:%-615.910=11.65(台) 取12台棉:%-617.87=8.37(台) 取9台混并条计算机器眼数=%-5115=15.79(眼) 取16眼/8台粗纱机计算机器锭数=%-51925=974(锭) 取9台(120锭/台)细纱机计算机器锭数=%-.53128950=30000(锭) 取63台(480锭/台)络筒机计算机器锭数=%-51895=942(锭) 取16台(60锭/台)三、用料量计算(1)J19tex 纯棉纱:棉用料量=细纱总生产量细纱累计制成率(kg/h )纯棉细纱累计制成率为78.72%棉用料量=%2.77823.8368=468.53(kg/h )三班制,每班工作7.5小时,一年工作350天。

毕业设计--棉纺织厂设计

This is under the guidance of the teacher's first attempt to design, including process selection, equipment selection and equipment and machine shop with such arrangements, but also introduced a raw material selection, site selection, general layout of the factory, lost slurry pipeline design and dust removal equipment. The contents of the work of design drawings and product design are as follows:

5万纱锭环锭纺160台喷气织机棉纺织厂

摘要

根据设计计划,我们将设计一个五万纱锭环锭纺160台喷气织机纺织厂。且设计品种为:

1. 160×J14.6×J14.6×562.6×401.5 2/120%

2. 160×9.7×9.7×200×1372/130%

3. 160×29.2×29.2×128×603/120%

纺织工业是永远创造美好生活的产业,目前国内外市场对纺织产品的需求回升,主要产品的产量保持了较高的增长速度。产品品种和质量是关键,而纱线的品种和质量又是纺织产品品质的基础。在这种形势下,纺织行业提出了“以服装为龙头,以面料为突破口,狠抓质量、品种、效益,顶替进口,扩大出口,实现从纺织大国到纺织强国的转变”的发展思路。

纺织厂毕业设计

纺织厂毕业设计1. 引言本文档旨在介绍一项关于纺织厂毕业设计的详细方案。

该毕业设计旨在提升纺织厂的生产效率、降低成本、提高产品质量以及增加生产线的灵活性。

本文档将首先介绍设计目标和背景,然后描述具体的设计方案,包括采用的技术和设备,最后给出一个实施计划。

2. 设计目标和背景纺织厂作为传统制造业的重要组成部分,面临着如何提升生产效率、降低成本以及提高产品质量的挑战。

为了解决这些问题,本毕业设计的目标包括:•提升生产效率:通过引入自动化生产线和优化工作流程,提高纺织厂的生产效率。

•降低成本:通过减少人工操作和提高设备利用率,降低生产成本。

•提高产品质量:引入先进的质量控制技术,提高纺织产品的一致性和可靠性。

•增加生产线的灵活性:构建灵活的生产线,使纺织厂能够快速响应市场需求的变化。

3. 设计方案为了实现上述目标,本毕业设计采取以下具体的设计方案。

3.1 自动化生产线引入自动化生产线是提升纺织厂生产效率的关键。

通过自动化设备和机器人,可以替代部分人工操作,例如纺纱、织布以及染色等工序。

自动化生产线可以提高生产效率、减少人力成本,并且可以实现更加精准的生产控制。

3.2 质量控制技术为了提高产品质量,本设计引入了先进的质量控制技术。

例如,使用图像识别技术对纺织品进行检测,以确保产品与标准规格的一致性。

此外,还可以采用穿梭机器人和自动化计量设备来提高生产过程中的质量控制。

3.3 智能仓储系统为了提高物料管理的效率,设计方案中引入了智能仓储系统。

该系统利用传感器和物联网技术,实现对纺织原材料和成品的实时监测和管理。

智能仓储系统可以减少物料损失和过期,提高物料使用率和库存管理效果。

3.4 数据分析与优化为了实现纺织厂生产线的灵活性,设计方案中还包括了数据分析与优化。

通过使用先进的数据分析技术,可以对生产线进行实时监测和分析,以及预测生产线的瓶颈和故障。

基于这些数据,可以优化生产线的布局和调度,以提高生产效率和资源利用率。

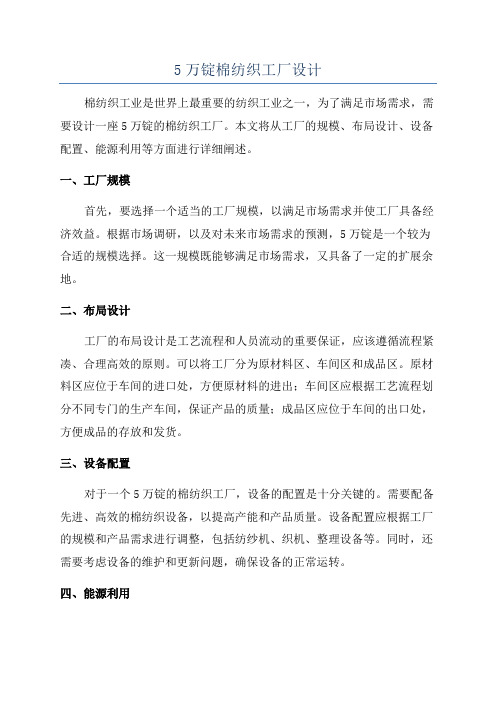

5万锭棉纺织工厂设计

5万锭棉纺织工厂设计棉纺织工业是世界上最重要的纺织工业之一,为了满足市场需求,需要设计一座5万锭的棉纺织工厂。

本文将从工厂的规模、布局设计、设备配置、能源利用等方面进行详细阐述。

一、工厂规模首先,要选择一个适当的工厂规模,以满足市场需求并使工厂具备经济效益。

根据市场调研,以及对未来市场需求的预测,5万锭是一个较为合适的规模选择。

这一规模既能够满足市场需求,又具备了一定的扩展余地。

二、布局设计工厂的布局设计是工艺流程和人员流动的重要保证,应该遵循流程紧凑、合理高效的原则。

可以将工厂分为原材料区、车间区和成品区。

原材料区应位于车间的进口处,方便原材料的进出;车间区应根据工艺流程划分不同专门的生产车间,保证产品的质量;成品区应位于车间的出口处,方便成品的存放和发货。

三、设备配置对于一个5万锭的棉纺织工厂,设备的配置是十分关键的。

需要配备先进、高效的棉纺织设备,以提高产能和产品质量。

设备配置应根据工厂的规模和产品需求进行调整,包括纺纱机、织机、整理设备等。

同时,还需要考虑设备的维护和更新问题,确保设备的正常运转。

四、能源利用棉纺织工厂是一个能源消耗较大的行业,因此在设计阶段要考虑如何合理利用能源,减少能源消耗。

可以考虑利用太阳能、风能等可再生能源来提供部分能源需求,同时采用节能设备和技术,减少能源的浪费。

五、人力资源一个5万锭的棉纺织工厂需要有足够的人力资源来保证生产的正常进行。

人力资源的管理包括场地的招聘、培训和绩效考核等。

同时,还需要建立起一套完善的管理制度,确保人员的工作效率和工作质量。

六、安全环保在工厂的设计中,要充分考虑安全和环保问题。

建立健全的安全管理制度,确保员工的人身安全;配备消防设备,防止火灾事故的发生;同时,要重视环境保护,采取措施减少污染物的排放,保护周围环境的质量。

最后,一个5万锭的棉纺织工厂的设计需要综合考虑市场需求、工厂规模、布局设计、设备配置、能源利用、人力资源和安全环保等多个方面的问题,才能保证工厂的正常运营和发展。

棉纺织工厂设计标准

棉纺织工厂设计标准

1.厂房布局设计:应根据生产流程,合理安排厂房内各个工段的位置,使各道工序紧密衔接,便于物料的运输和生产的协调进行。

2. 环境要求:为保证生产环境的舒适和安全,棉纺织工厂应该具备良好的通风系统和照明设施。

同时,要具备防火、防爆等措施,确保生产过程的平稳进行。

3. 设备选型:根据生产任务和产品品质要求,选用合适的机器设备,确保生产效率和产品质量。

同时,要注意设备的保养和维护,保证设备正常运行。

4. 安全生产:生产过程中要遵守安全生产规定,加强对工人的安全教育和培训,落实安全防范措施,确保生产过程的安全和稳定。

5. 环保要求:棉纺织工厂应符合国家和地方环保标准,加强对废气、废水、废渣等排放的管控,降低对环境的污染。

6. 劳动条件:为提高工人的工作效率和生产质量,棉纺织工厂应提供良好的劳动条件,包括宽敞明亮的厂房、舒适的工作环境、合理的工作时间和休息制度等。

7. 物料管理:为保证生产顺利进行,棉纺织工厂应建立完善的物料管理制度,包括采购、储存、运输等各个环节,确保物料的及时供应和有效利用。

- 1 -。

5W锭棉纺织厂设计

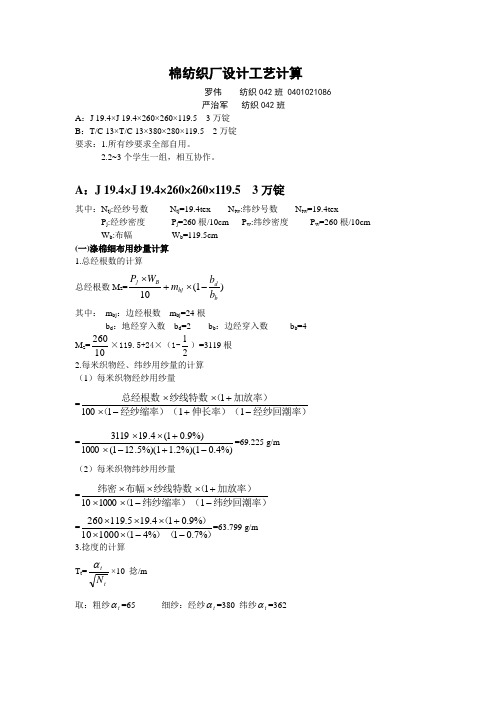

棉纺织厂设计工艺计算罗伟 纺织042班 0401021086严治军 纺织042班A :J 19.4×J 19.4×260×260×119.5 3万锭B :T/C 13×T/C 13×380×280×119.5 2万锭要求:1.所有纱要求全部自用。

2.2~3个学生一组,相互协作。

A :J 19.4×J 19.4×260×260×119.5 3万锭其中:N tj :经纱号数 N tj =19.4tex N tw :纬纱号数 N tw =19.4texP j :经纱密度 P j =260根/10cm P w :纬纱密度 P w =260根/10cmW b :布幅 W b =119.5cm(一)涤棉细布用纱量计算1.总经根数的计算总经根数M z =)1(10bd bj Bj b b m W P -⨯+⨯ 其中: m bj :边经根数 m bj =24根b d :地经穿入数 b d =2 b b :边经穿入数 b b =4M z =10260×119.5+24×(1-21)=3119根 2.每米织物经、纬纱用纱量的计算(1)每米织物经纱用纱量 =经纱回潮率)伸长率)(经纱缩率)((加放率)(纱线特数总经根数-+-⨯+⨯⨯1111001 =%)4.01%)(2.11%)(5.121(1000%)9.01(4.193119-+-⨯+⨯⨯=69.225 g/m (2)每米织物纬纱用纱量 =纬纱回潮率)纬纱缩率)((加放率)(纱线特数布幅纬密--⨯⨯+⨯⨯⨯111000101 =))(()(%7.01%41100010%9.014.195.119260--⨯⨯+⨯⨯⨯=63.799 g/m 3.捻度的计算T t =t tN α×10 捻/m取:粗纱t α=65 细纱:经纱t α=380 纬纱t α=362(1) 粗纱捻度T 粗=50065=2.91捻/10cm=29.1 捻/m(2) 细纱经纱捻度T 经=4.19380=86.27捻/10cm=862.7捻/m (3) 细纱纬纱捻度T 纬=4.19362=82.19捻/10cm= 821.9捻/m 4.细纱机理论生产量(1)细纱机理论生产量=10001000Tt 10Nt 60⨯⨯⨯⨯⨯s n 取: n s =19400r/min 经纱=10000008.94104.191940060⨯⨯⨯⨯=0.02382 kg/h·锭 纬纱=10000009727.87104.191940060⨯⨯⨯⨯=0.02567 kg/h·锭 时间效率:经纱取97% 纬纱取96%(2)细纱机定额生产量经纱=0.02382×97%=0.0225 kg/h·锭 纬纱=0.02567×96%=0.02464 kg/h·锭5.细纱机配备台数总台数A=40830000=73.5台 取74台 取:细纱机型为FA506型每米织物纬纱用纱量每米织物经纱用纱量=纬纱定额生产量纬纱台数经纱定额生产量经纱台数⨯⨯ 即:799.63225.69=02567.002382.0⨯⨯纬纱台数经纱台数 又:经纱台数+纬纱台数=74得;经纱配备台数=39 纬纱配备台数=356.细纱机产量(1)经纱产量=经纱定额产量×每台锭数×台数×(1-计划停台率)=0.0225×408×39×(1-3.5%)=345.49 kg/h(2)纬纱产量=纬纱定额产量×每台锭数×台数×(1-计划停台率)=0.02464×408×35×(1-3.5%)=339.54 kg/h(3)细纱机总产量=345.49+339.54=685.03 kg/h7.每小时织物的经、纬纱用纱量经纱=1000¨每米织物经纱用纱量织物总产量⨯=685.03×69.225/1000=47.42kg/h 纬纱=1000¨每米织物纬纱用纱量织物总产量⨯=685.03×63.799/1000=43.70 kg/h8.织机产量计算(1)每小时织物生产量=每米织物经纱用纱量每小时织物经纱用纱量=225.6949.345×1000=4.991m/h (2)织机理论生产率=w P 1060⨯⨯织机每分钟转数=2601030060⨯⨯=6.92 m/h·台 (3)织机实际生产率=织机理论生产率×时间效率=6.92×0.9=6.228 m/h·台(4) 织机总产量=织机定额台数×织机实际生产率织机定额台数=织机实际生产率织物生产量=228.6685.03=109.99 台 (5) 织机配备台数=计划停台率织机定额台数-1=%2199.109-=112.23 台 修正:织机配备台数=113台(二)纺部工艺参数选择1.各工序定量的选定是根据原料种类、性能和细纱特数工序 清棉 梳棉 预并条 条卷 精梳 后并条头道 后并条二道 粗纱 细纱 络筒特数 380000 3600 3200 52000 3700 3300 3300 500 19.4T 19.4W 19.4T 19.4W并合数 1 8 24 4 6 6 1 12.牵伸计算本工序牵伸倍数=本工序半制品特数本工序并合数上工序半制品特数⨯ 梳棉牵伸=380000/3600=105.56预并牵伸=3600×8/3200=9条卷牵伸=3200×24/52000=1.477精梳条牵伸=52000×4/3700=56.216后并条头道牵伸=3700×6/3300=6.727后并条二道牵伸=3300×6/3300=6粗纱牵伸=3300/500=6.6细纱牵伸=500/19.4=25.7733.捻度计算 见P 24.前罗拉速度(1)粗纱机前罗拉转速 n 前=0101000d T n t s π⨯⨯ 其中:d 0:前罗拉直径(mm ) n s :锭子转速(r/min) T t :捻度(捻/10cm )查表可得锭速 n 粗前=600r/min 细纱:n 经前=14500 n 纬前=14300当d 0=28 mm 时,n 前=91.21060037.11⨯⨯=207r/min(2)细纱机前罗拉转速 n 前=%)1(1010000s d T n t s -⨯⨯π 其中:s%:捻缩率 经纱:n 前=%)61.21(2514.327.8610100014500-⨯⨯⨯⨯⨯=219.85 r/min 纬纱:n 前=%)37.21(2514.319.8210100014300-⨯⨯⨯⨯⨯=227.20 r/min (三)纺部各工序产量计算(1)清棉机理论生产量=100000000060t dnN π=10000000003800001223014.360⨯⨯⨯⨯=197.594 kg/h·台 时间效率取85%清棉机定额生产量=197.594×85%=167.955 kg/h·台2.梳棉机理论生产量=100000000060t dnEN π=1000000000360037.12070614.360⨯⨯⨯⨯⨯=13.12 kg/h·台 时间效率取×90% 梳棉机定额生产量=13.12×90%=11.808 kg/h·台3.并条机理论生产量=100000060t VEN 其中:V :输出线速度m/ min 1000000320020060⨯⨯=38.4 kg/h·眼 时间效率取80% 预并条定额生产量:38.4×80%=30.72 kg/h·眼4.条卷机理论生产量=100000060t VN 其中:V :输出线速度m/ min =1000000520006060⨯⨯=187.2 kg/h·眼 时间效率取75% 条卷机定额生产量=187.2 ×75%=140.4 kg/h·眼 5. 精梳机理论生产量=1000000000%)1(60t N c a n l -⨯⨯ =100000000052000%)151(81806.560⨯-⨯⨯⨯⨯=21.386 kg/h·台 时间效率取 87% 精梳机定额生产量=21.386 ×87%=18.606 kg/h·台6.粗纱机理论生产量=10000001060⨯⨯⨯⨯t t s T N n =10000005617.41050085060⨯⨯⨯⨯=0.559 kg/h·锭 时间效率取80% 粗纱机定额生产量=0.559×80%=0.479 kg/h·锭7.细纱机理论生产量 见P 2—P 38.络筒机理论生产量 G L =60v Nt /1000000=60×575×19.4/1000000=0.6693 kg/h·锭时间效率取72% 络筒机定额生产量=0.6693×72%=0.48 kg/h·锭9.混并的理论生产量=60v Nt /1000000=60×170×3300/1000000=33.66 kg/h·眼时间效率取80% 所以混并的定额生产量=33.66×80%=26.928 kg/h·眼(四)纺部各工序总产量工序 清棉 梳棉 预并条 条卷 精梳 后并条头道 后并条二道 粗纱 细纱 络筒消耗率(%)134.2 124.8 124.3 123.6 103.8 102.4 102.4 101.9 100 99.9计划停台数 10 6 5 4 6 6 6 5 3.5 5某工序总产量=细纱总产量×某工序消耗率已求得经纬纱总用纱量为:经纱 345.49 kg/h 纬纱 339.54 kg/h细纱总产量: 685.03 kg/h1.粗纱总产量= 685.03×101.9%=698.05 kg/h2.混并总产量= 685.03×102.4%=701.47 kg/h3.精梳总产量= 685.03×103.8%=711.06 kg/h4.条卷总产量= 685.03×123.6% =846.70 kg/h5.预并总产量= 685.03 ×124.3%=851.49 kg/h6.梳棉总产量= 685.03 ×124.8%=854.92 kg/h7.清棉总产量= 685.03 ×134.2%=919.31 kg/h8.络筒总产量 T=345.49×99%=342.04 kg/hW=339.54×99%=336.14 kg/h(五)纺部各工序定额机台数1.清棉 每台定额生产量总生产量=919.31/167.955=5.47台 2.梳棉 每台定额生产量总生产量=854.92/11.808=72.40台 3. 预并条每眼定额生产量总生产量=851.49/30.72=27.72眼 4.条卷机 每台定额生产量总生产量=846.70/140.4=6.03台 5.精梳机每台定额生产量总生产量=711.06/18.606=38.22台 6.混并=每眼定额生产量总生产量=701.47/26.928=26.05眼 7.粗纱机每锭定额生产量总生产量=698.05/0.479=1457.3锭8.络筒 T=342.04/0.48=712.58锭W=336.14/0.48=700.29锭(六)纺部计算机器台数各工序计算机器台数=计划停台率定额机台数-1 1.清棉机 n=5.47/(1-10%)=6.08台 取7台2.梳棉机 n=72.40/(1-6%)=77.02台 取78台3.预并条n=27.72/(1-5%)=29.18眼 30眼/15台4.条卷机=6.03/(1-4%)=6.28台 取7台5.精梳机=38.22/(1-6%)=40.66台 取41台6.混并机=26.05/(1-6%)=27.71眼 取28眼/14台7.粗纱机=1457.3/(1-5%)=1534.0锭 取13台(120锭/台) FA4018.细纱机经纱:39 纬纱:359.络筒机 T=712.58/(1-5%)=750.08锭 取8台(100锭/台)W=700.29/(1-5%)=737.15锭 取8台(100锭/台)(七)织厂机器配备计算1.每米织物经、纬纱用纱量 见P 1—P 22.织厂各生产工序的产量计算(1)织机理论生产率 见P 3(2)络筒机理论生产率=100000060纱线特数络筒线速度⨯⨯ =10000004.1960575⨯⨯=0.67kg/h·锭 络筒机实际生产率=络筒机理论生产率×时间效率=0.67×70%=0.469 kg/h·锭(3)整经机理论生产率=100000060纱线特数每轴经纱根数整经机速度⨯⨯ =10000004.1942860250⨯⨯⨯=124.55 kg/h·台 整经机实际生产率=整经机理论生产率×时间效率=124.55×50%=62.275 kg/h·台(4)浆纱机理论生产率=1000000纱线特数织轴总经根数浆纱机线速度⨯⨯ =10000004.1931196025⨯⨯⨯=90.76 kg/h·台 浆纱机实际生产率=浆纱机理论生产率×时间效率=90.76×70%=63.5 kg/h·台(5)穿筘架生产率:穿筘的定额一般取1100 根/h·台(6)验布机理论生产率=验布机线速度×60=18×60=1080 m/h·台时间效率:阔幅棉布左右侧各验一遍故为15%验布机实际生产率=验布机理论生产率×时间效率=1080×15%=162 m/h·台(7)折布机理论生产率=折布机线速度×60=54×60=3240 m/h·台折布机际生产率=折布机理论生产率×时间效率=3240×40%=1296 m/h·台(8)中包机生产率:生产定额 12包(7200 m )/ h·台3. 每小时织物的经、纬纱用纱量 见P2-34.织厂各生产工序机器配备台数(1)织机配备台数=844台(2)经络筒机定额锭数=每锭实际生产率织物的经纱用纱量=47.42/0.35=135.49 锭 纬络筒机定额锭数=每锭实际生产率织物的经纱用纱量=43.70/0.35=124.86 锭 设计划停台率为5.5%经络筒机计算配备台数=经络筒机定额锭数/(1-5.5%)=135.49/(1-5.5%)=143.3锭 取2台纬络筒机计算配备台数=纬络筒机定额锭数/(1-5.5%)=124.86/(1-5.5%)=132.1锭 取2台(3)整经机的定额台数=每台实际生产率织物的经纱用纱量=135.49/ 62.275=2.18台 设计划停台率为4%整经机的计算配备台数=整经机的定额台数/(1-4%)=2.18/(1-4%)=2.27台 取3台(4)浆纱机的定额台数=每台实际生产率织物的经纱用纱量=135.49/63.5=2.13台 设计划停台率为7%浆纱机的计算配备台数=浆纱机的定额台数/(1-7%)=2.13/(1-7%)=2.29台 取3台(5)穿筘架的计算配备台数=长度一只织轴绕纱可织布的每筘定额织物的生产量织轴上的总经根数⨯⨯ =7.3536110049913119⨯⨯⨯=11.01台 取12台 (6)验布机的定额台数=验布机的实际生产率织物的生产量= 4991 /162=30.81台 取31 台 (7)折布机的定额台数=折布机的实际生产率织物的生产量=4991/1296=3.85台 取4台 (8)中包机的定额台数=中包机的实际生产率织物的生产量=4991/7200=0.69台 取1台 (9)卷纬机的理论生产率=140×19.4×60/1000000=0.163 kg/h·锭卷纬机的实际生产率=0.163×0.8=0.130 kg/h·锭卷纬机的定额锭数=织物经纱用量/卷纬机的实际生产率=43.70/0.130=336.15锭设计划停台率为3.5%,则卷纬机配备锭数=336.15/(1-3.5%)=348.34锭计划配备台数=348.34/328=1.04台B :T/C 13×T/C 13×380×280×119.5 2万锭其中::经纱号数N tj =13tex :纬纱号数N tw =13tex经纱密度P j =380根/10cm :纬纱密度P w =280根/10cm 布幅W b =119.5 cm(一)纯棉布用纱量计算1.总经根数的计算总经根数M z =)1(10bd bj Bj b b m W P -⨯+⨯ 其中: m bj :边经根数 m bj =48根b d :地经穿入数 b d =2b b :边经穿入数 b b =4M z =)421(48105.119380-⨯+⨯=4565根 修正为2的倍数,取45662.每米织物经、纬纱用纱量的计算(1)每米织物经纱用纱量 =经纱回潮率)伸长率)(经纱缩率)((加放率)(纱线特数总经根数-+-⨯+⨯⨯1111001 =%)3.01%)(2.11%)(81(1000%)9.01(134566-+-⨯+⨯⨯=64.52 g/m (2)每米织物纬纱用纱量 =纬纱回潮率)纬纱缩率)((加放率)(纱线特数布幅纬密--⨯⨯+⨯⨯⨯111000101 =))(()(%6.01%5.71100010%9.01135.119280--⨯⨯+⨯⨯⨯= 47.73 g/m 3.捻度的计算T t =t tN α×10 捻/m取:粗纱t α=65 细纱:经纱t α=380 则其捻缩率=2.61%纬纱t α=320 则其捻缩率=2%(1) 粗纱捻度T 粗=72065=2.42捻/10cm=24.2捻/m(2)细纱经纱捻度T 经=13380=105.40捻/10cm=1054捻/m(3)细纱纬纱捻度T 纬=13320=88.75捻/10cm= 887.5捻/m4.细纱机理论生产量 (1)细纱机理论生产量=10001000Tt 10Nt 60⨯⨯⨯⨯⨯s n 取: n s =15000r/min 经纱=100000040.10510131500060⨯⨯⨯⨯=0.011 kg/h·锭 纬纱=100000075.8810131500060⨯⨯⨯⨯=0.013 kg/h·锭 时间效率:经纱取95% 纬纱取95%(2)细纱机定额生产量经纱=0.011×95%=0.010kg/h·锭 纬纱=0.013×95%=0.0124 kg/h·锭5.细纱机配备台数总台数A=40820000=49.02台 停台率=3.5% 则实际应配备台数=49.02/(1-3.5%)=50.80 取51台每米织物纬纱用纱量每米织物经纱用纱量=纬纱定额生产量纬纱台数经纱定额生产量经纱台数⨯⨯ 又:经纱台数+纬纱台数=51 得:经纱配备台数=31台 纬纱配备台数=20台6.细纱机产量(1)经纱产量=经纱定额产量×每台锭数×台数×(1-计划停台率)=0.010×408×31×(1-3.5%)=122.05 kg/h(2)纬纱产量=纬纱定额产量×每台锭数×台数×(1-计划停台率)=0.0124×408×20×(1-3.5%)=97.64 kg/h(3)细纱机总产量=122.05+97.64=219.69 kg/h7.每小时织物的经、纬纱用纱量(1)每小时织物经纱用纱量=经纱产量=122.05 kg/h(2)每小时织物纬纱用纱量=408×20×(1-3.5%)×0.0124=97.64 kg/h8.织机产量计算(1)每小时理论生产率=每米织物经纱用纱量每小时织物经纱用纱量=52.6469.219×1000=3405 m/h (2)织机理论生产率=w P 1060⨯⨯织机每分钟转数=2801040060⨯⨯=8.571m/h·台 (3)织机实际生产率=织机理论生产率×时间效率=8.571×86%=7.37 m/h·台(4)织机的实际产量=织机实际生产率×每小时织物用纱量/1000=7.37×(64.52+47.73)/1000=0.827 kg/h.台织机定额台数=织机实际产量细纱总产量=827.064.9705.122+=265.65 台(5)织机配备台数=计划停台率织机定额台数-1=%2165.265-=272台 (二)纺部工艺参数选择1.各工序定量的选定是根据原料种类、性能和细纱特数涤 棉 涤棉混纺FA142 FA201 FA141 FA201 FA302 FA401 FA502 定量 460000 4100 450000 4772.4 4200 720 282.牵伸计算本工序牵伸倍数=本工序半制品特数本工序并合数上工序半制品特数⨯ (1)梳棉牵伸 涤=460000/4100=112.2 棉=450000/4772.4=94.3(2)混一并牵伸=4100×4+4772.4×2/4200=6.18(3)混二并牵伸=4200×6/4200=6(4)粗纱牵伸=4200/720=5.83(5)细纱牵伸=720/28=25.73.捻度计算 见P 144.前罗拉速度(1)粗纱机前罗拉转速 n 前=0101000d T n t s π⨯⨯ 其中:d 0: 前罗拉直径(mm ) n s : 锭子转速(r/min)T t :捻度(捻/10cm )当d 0=28 mm 时,n 前=2814.342.2101000800⨯⨯⨯⨯=376 r/min (2)细纱机前罗拉转速 n 前=%)1(1010000s d T n t s -⨯⨯π 其中:s%:捻缩率 经纱:n 前=%)61.21(2514.340.10510100015000-⨯⨯⨯⨯⨯=186.15 r/min 纬纱:n 前=%)21(2514.375.8810100015000-⨯⨯⨯⨯⨯=219.70 r/min (三)纺部各工序产量计算1.清棉机理论生产量=100000000060t dnN π T=10000000004600001323014.360⨯⨯⨯⨯=259.1 kg/h·台。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

棉纺织厂设计工艺计算罗伟 纺织042班 0401021086严治军 纺织042班A :J 19.4×J 19.4×260×260×119.5 3万锭B :T/C 13×T/C 13×380×280×119.5 2万锭要求:1.所有纱要求全部自用。

2.2~3个学生一组,相互协作。

A :J 19.4×J 19.4×260×260×119.5 3万锭其中:N tj :经纱号数 N tj =19.4tex N tw :纬纱号数 N tw =19.4texP j :经纱密度 P j =260根/10cm P w :纬纱密度 P w =260根/10cmW b :布幅 W b =119.5cm(一)涤棉细布用纱量计算1.总经根数的计算总经根数M z =)1(10bd bj Bj b b m W P -⨯+⨯ 其中: m bj :边经根数 m bj =24根b d :地经穿入数 b d =2 b b :边经穿入数 b b =4M z =10260×119.5+24×(1-21)=3119根 2.每米织物经、纬纱用纱量的计算(1)每米织物经纱用纱量 =经纱回潮率)伸长率)(经纱缩率)((加放率)(纱线特数总经根数-+-⨯+⨯⨯1111001 =%)4.01%)(2.11%)(5.121(1000%)9.01(4.193119-+-⨯+⨯⨯=69.225 g/m (2)每米织物纬纱用纱量 =纬纱回潮率)纬纱缩率)((加放率)(纱线特数布幅纬密--⨯⨯+⨯⨯⨯111000101 =))(()(%7.01%41100010%9.014.195.119260--⨯⨯+⨯⨯⨯=63.799 g/m 3.捻度的计算T t =t tN α×10 捻/m取:粗纱t α=65 细纱:经纱t α=380 纬纱t α=362(1) 粗纱捻度T 粗=50065=2.91捻/10cm=29.1 捻/m(2) 细纱经纱捻度T 经=4.19380=86.27捻/10cm=862.7捻/m (3) 细纱纬纱捻度T 纬=4.19362=82.19捻/10cm= 821.9捻/m 4.细纱机理论生产量(1)细纱机理论生产量=10001000Tt 10Nt 60⨯⨯⨯⨯⨯s n 取: n s =19400r/min 经纱=10000008.94104.191940060⨯⨯⨯⨯=0.02382 kg/h·锭 纬纱=10000009727.87104.191940060⨯⨯⨯⨯=0.02567 kg/h·锭 时间效率:经纱取97% 纬纱取96%(2)细纱机定额生产量经纱=0.02382×97%=0.0225 kg/h·锭 纬纱=0.02567×96%=0.02464 kg/h·锭5.细纱机配备台数总台数A=40830000=73.5台 取74台 取:细纱机型为FA506型每米织物纬纱用纱量每米织物经纱用纱量=纬纱定额生产量纬纱台数经纱定额生产量经纱台数⨯⨯ 即:799.63225.69=02567.002382.0⨯⨯纬纱台数经纱台数 又:经纱台数+纬纱台数=74得;经纱配备台数=39 纬纱配备台数=356.细纱机产量(1)经纱产量=经纱定额产量×每台锭数×台数×(1-计划停台率)=0.0225×408×39×(1-3.5%)=345.49 kg/h(2)纬纱产量=纬纱定额产量×每台锭数×台数×(1-计划停台率)=0.02464×408×35×(1-3.5%)=339.54 kg/h(3)细纱机总产量=345.49+339.54=685.03 kg/h7.每小时织物的经、纬纱用纱量经纱=1000¨每米织物经纱用纱量织物总产量⨯=685.03×69.225/1000=47.42kg/h 纬纱=1000¨每米织物纬纱用纱量织物总产量⨯=685.03×63.799/1000=43.70 kg/h8.织机产量计算(1)每小时织物生产量=每米织物经纱用纱量每小时织物经纱用纱量=225.6949.345×1000=4.991m/h (2)织机理论生产率=w P 1060⨯⨯织机每分钟转数=2601030060⨯⨯=6.92 m/h·台 (3)织机实际生产率=织机理论生产率×时间效率=6.92×0.9=6.228 m/h·台(4) 织机总产量=织机定额台数×织机实际生产率织机定额台数=织机实际生产率织物生产量=228.6685.03=109.99 台 (5) 织机配备台数=计划停台率织机定额台数-1=%2199.109-=112.23 台 修正:织机配备台数=113台(二)纺部工艺参数选择1.各工序定量的选定是根据原料种类、性能和细纱特数工序 清棉 梳棉 预并条 条卷 精梳 后并条头道 后并条二道 粗纱 细纱 络筒特数 380000 3600 3200 52000 3700 3300 3300 500 19.4T 19.4W 19.4T 19.4W并合数 1 8 24 4 6 6 1 12.牵伸计算本工序牵伸倍数=本工序半制品特数本工序并合数上工序半制品特数⨯ 梳棉牵伸=380000/3600=105.56预并牵伸=3600×8/3200=9条卷牵伸=3200×24/52000=1.477精梳条牵伸=52000×4/3700=56.216后并条头道牵伸=3700×6/3300=6.727后并条二道牵伸=3300×6/3300=6粗纱牵伸=3300/500=6.6细纱牵伸=500/19.4=25.7733.捻度计算 见P 24.前罗拉速度(1)粗纱机前罗拉转速 n 前=0101000d T n t s π⨯⨯ 其中:d 0:前罗拉直径(mm ) n s :锭子转速(r/min) T t :捻度(捻/10cm )查表可得锭速 n 粗前=600r/min 细纱:n 经前=14500 n 纬前=14300当d 0=28 mm 时,n 前=91.21060037.11⨯⨯=207r/min(2)细纱机前罗拉转速 n 前=%)1(1010000s d T n t s -⨯⨯π 其中:s%:捻缩率 经纱:n 前=%)61.21(2514.327.8610100014500-⨯⨯⨯⨯⨯=219.85 r/min 纬纱:n 前=%)37.21(2514.319.8210100014300-⨯⨯⨯⨯⨯=227.20 r/min (三)纺部各工序产量计算(1)清棉机理论生产量=100000000060t dnN π=10000000003800001223014.360⨯⨯⨯⨯=197.594 kg/h·台 时间效率取85%清棉机定额生产量=197.594×85%=167.955 kg/h·台2.梳棉机理论生产量=100000000060t dnEN π=1000000000360037.12070614.360⨯⨯⨯⨯⨯=13.12 kg/h·台 时间效率取×90% 梳棉机定额生产量=13.12×90%=11.808 kg/h·台3.并条机理论生产量=100000060t VEN 其中:V :输出线速度m/ min 1000000320020060⨯⨯=38.4 kg/h·眼 时间效率取80% 预并条定额生产量:38.4×80%=30.72 kg/h·眼4.条卷机理论生产量=100000060t VN 其中:V :输出线速度m/ min =1000000520006060⨯⨯=187.2 kg/h·眼 时间效率取75% 条卷机定额生产量=187.2 ×75%=140.4 kg/h·眼 5. 精梳机理论生产量=1000000000%)1(60t N c a n l -⨯⨯ =100000000052000%)151(81806.560⨯-⨯⨯⨯⨯=21.386 kg/h·台 时间效率取 87% 精梳机定额生产量=21.386 ×87%=18.606 kg/h·台6.粗纱机理论生产量=10000001060⨯⨯⨯⨯t t s T N n =10000005617.41050085060⨯⨯⨯⨯=0.559 kg/h·锭 时间效率取80% 粗纱机定额生产量=0.559×80%=0.479 kg/h·锭7.细纱机理论生产量 见P 2—P 38.络筒机理论生产量 G L =60v Nt /1000000=60×575×19.4/1000000=0.6693 kg/h·锭时间效率取72% 络筒机定额生产量=0.6693×72%=0.48 kg/h·锭9.混并的理论生产量=60v Nt /1000000=60×170×3300/1000000=33.66 kg/h·眼时间效率取80% 所以混并的定额生产量=33.66×80%=26.928 kg/h·眼(四)纺部各工序总产量工序 清棉 梳棉 预并条 条卷 精梳 后并条头道 后并条二道 粗纱 细纱 络筒消耗率(%)134.2 124.8 124.3 123.6 103.8 102.4 102.4 101.9 100 99.9计划停台数 10 6 5 4 6 6 6 5 3.5 5某工序总产量=细纱总产量×某工序消耗率已求得经纬纱总用纱量为:经纱 345.49 kg/h 纬纱 339.54 kg/h细纱总产量: 685.03 kg/h1.粗纱总产量= 685.03×101.9%=698.05 kg/h2.混并总产量= 685.03×102.4%=701.47 kg/h3.精梳总产量= 685.03×103.8%=711.06 kg/h4.条卷总产量= 685.03×123.6% =846.70 kg/h5.预并总产量= 685.03 ×124.3%=851.49 kg/h6.梳棉总产量= 685.03 ×124.8%=854.92 kg/h7.清棉总产量= 685.03 ×134.2%=919.31 kg/h8.络筒总产量 T=345.49×99%=342.04 kg/hW=339.54×99%=336.14 kg/h(五)纺部各工序定额机台数1.清棉 每台定额生产量总生产量=919.31/167.955=5.47台 2.梳棉 每台定额生产量总生产量=854.92/11.808=72.40台 3. 预并条每眼定额生产量总生产量=851.49/30.72=27.72眼 4.条卷机 每台定额生产量总生产量=846.70/140.4=6.03台 5.精梳机每台定额生产量总生产量=711.06/18.606=38.22台 6.混并=每眼定额生产量总生产量=701.47/26.928=26.05眼 7.粗纱机每锭定额生产量总生产量=698.05/0.479=1457.3锭8.络筒 T=342.04/0.48=712.58锭W=336.14/0.48=700.29锭(六)纺部计算机器台数各工序计算机器台数=计划停台率定额机台数-1 1.清棉机 n=5.47/(1-10%)=6.08台 取7台2.梳棉机 n=72.40/(1-6%)=77.02台 取78台3.预并条n=27.72/(1-5%)=29.18眼 30眼/15台4.条卷机=6.03/(1-4%)=6.28台 取7台5.精梳机=38.22/(1-6%)=40.66台 取41台6.混并机=26.05/(1-6%)=27.71眼 取28眼/14台7.粗纱机=1457.3/(1-5%)=1534.0锭 取13台(120锭/台) FA4018.细纱机经纱:39 纬纱:359.络筒机 T=712.58/(1-5%)=750.08锭 取8台(100锭/台)W=700.29/(1-5%)=737.15锭 取8台(100锭/台)(七)织厂机器配备计算1.每米织物经、纬纱用纱量 见P 1—P 22.织厂各生产工序的产量计算(1)织机理论生产率 见P 3(2)络筒机理论生产率=100000060纱线特数络筒线速度⨯⨯ =10000004.1960575⨯⨯=0.67kg/h·锭 络筒机实际生产率=络筒机理论生产率×时间效率=0.67×70%=0.469 kg/h·锭(3)整经机理论生产率=100000060纱线特数每轴经纱根数整经机速度⨯⨯ =10000004.1942860250⨯⨯⨯=124.55 kg/h·台 整经机实际生产率=整经机理论生产率×时间效率=124.55×50%=62.275 kg/h·台(4)浆纱机理论生产率=1000000纱线特数织轴总经根数浆纱机线速度⨯⨯ =10000004.1931196025⨯⨯⨯=90.76 kg/h·台 浆纱机实际生产率=浆纱机理论生产率×时间效率=90.76×70%=63.5 kg/h·台(5)穿筘架生产率:穿筘的定额一般取1100 根/h·台(6)验布机理论生产率=验布机线速度×60=18×60=1080 m/h·台时间效率:阔幅棉布左右侧各验一遍故为15%验布机实际生产率=验布机理论生产率×时间效率=1080×15%=162 m/h·台(7)折布机理论生产率=折布机线速度×60=54×60=3240 m/h·台折布机际生产率=折布机理论生产率×时间效率=3240×40%=1296 m/h·台(8)中包机生产率:生产定额 12包(7200 m )/ h·台3. 每小时织物的经、纬纱用纱量 见P2-34.织厂各生产工序机器配备台数(1)织机配备台数=844台(2)经络筒机定额锭数=每锭实际生产率织物的经纱用纱量=47.42/0.35=135.49 锭 纬络筒机定额锭数=每锭实际生产率织物的经纱用纱量=43.70/0.35=124.86 锭 设计划停台率为5.5%经络筒机计算配备台数=经络筒机定额锭数/(1-5.5%)=135.49/(1-5.5%)=143.3锭 取2台纬络筒机计算配备台数=纬络筒机定额锭数/(1-5.5%)=124.86/(1-5.5%)=132.1锭 取2台(3)整经机的定额台数=每台实际生产率织物的经纱用纱量=135.49/ 62.275=2.18台 设计划停台率为4%整经机的计算配备台数=整经机的定额台数/(1-4%)=2.18/(1-4%)=2.27台 取3台(4)浆纱机的定额台数=每台实际生产率织物的经纱用纱量=135.49/63.5=2.13台 设计划停台率为7%浆纱机的计算配备台数=浆纱机的定额台数/(1-7%)=2.13/(1-7%)=2.29台 取3台(5)穿筘架的计算配备台数=长度一只织轴绕纱可织布的每筘定额织物的生产量织轴上的总经根数⨯⨯ =7.3536110049913119⨯⨯⨯=11.01台 取12台 (6)验布机的定额台数=验布机的实际生产率织物的生产量= 4991 /162=30.81台 取31 台 (7)折布机的定额台数=折布机的实际生产率织物的生产量=4991/1296=3.85台 取4台 (8)中包机的定额台数=中包机的实际生产率织物的生产量=4991/7200=0.69台 取1台 (9)卷纬机的理论生产率=140×19.4×60/1000000=0.163 kg/h·锭卷纬机的实际生产率=0.163×0.8=0.130 kg/h·锭卷纬机的定额锭数=织物经纱用量/卷纬机的实际生产率=43.70/0.130=336.15锭设计划停台率为3.5%,则卷纬机配备锭数=336.15/(1-3.5%)=348.34锭计划配备台数=348.34/328=1.04台B :T/C 13×T/C 13×380×280×119.5 2万锭其中::经纱号数N tj =13tex :纬纱号数N tw =13tex经纱密度P j =380根/10cm :纬纱密度P w =280根/10cm 布幅W b =119.5 cm(一)纯棉布用纱量计算1.总经根数的计算总经根数M z =)1(10bd bj Bj b b m W P -⨯+⨯ 其中: m bj :边经根数 m bj =48根b d :地经穿入数 b d =2b b :边经穿入数 b b =4M z =)421(48105.119380-⨯+⨯=4565根 修正为2的倍数,取45662.每米织物经、纬纱用纱量的计算(1)每米织物经纱用纱量 =经纱回潮率)伸长率)(经纱缩率)((加放率)(纱线特数总经根数-+-⨯+⨯⨯1111001 =%)3.01%)(2.11%)(81(1000%)9.01(134566-+-⨯+⨯⨯=64.52 g/m (2)每米织物纬纱用纱量 =纬纱回潮率)纬纱缩率)((加放率)(纱线特数布幅纬密--⨯⨯+⨯⨯⨯111000101 =))(()(%6.01%5.71100010%9.01135.119280--⨯⨯+⨯⨯⨯= 47.73 g/m 3.捻度的计算T t =t tN α×10 捻/m取:粗纱t α=65 细纱:经纱t α=380 则其捻缩率=2.61%纬纱t α=320 则其捻缩率=2%(1) 粗纱捻度T 粗=72065=2.42捻/10cm=24.2捻/m(2)细纱经纱捻度T 经=13380=105.40捻/10cm=1054捻/m(3)细纱纬纱捻度T 纬=13320=88.75捻/10cm= 887.5捻/m4.细纱机理论生产量 (1)细纱机理论生产量=10001000Tt 10Nt 60⨯⨯⨯⨯⨯s n 取: n s =15000r/min 经纱=100000040.10510131500060⨯⨯⨯⨯=0.011 kg/h·锭 纬纱=100000075.8810131500060⨯⨯⨯⨯=0.013 kg/h·锭 时间效率:经纱取95% 纬纱取95%(2)细纱机定额生产量经纱=0.011×95%=0.010kg/h·锭 纬纱=0.013×95%=0.0124 kg/h·锭5.细纱机配备台数总台数A=40820000=49.02台 停台率=3.5% 则实际应配备台数=49.02/(1-3.5%)=50.80 取51台每米织物纬纱用纱量每米织物经纱用纱量=纬纱定额生产量纬纱台数经纱定额生产量经纱台数⨯⨯ 又:经纱台数+纬纱台数=51 得:经纱配备台数=31台 纬纱配备台数=20台6.细纱机产量(1)经纱产量=经纱定额产量×每台锭数×台数×(1-计划停台率)=0.010×408×31×(1-3.5%)=122.05 kg/h(2)纬纱产量=纬纱定额产量×每台锭数×台数×(1-计划停台率)=0.0124×408×20×(1-3.5%)=97.64 kg/h(3)细纱机总产量=122.05+97.64=219.69 kg/h7.每小时织物的经、纬纱用纱量(1)每小时织物经纱用纱量=经纱产量=122.05 kg/h(2)每小时织物纬纱用纱量=408×20×(1-3.5%)×0.0124=97.64 kg/h8.织机产量计算(1)每小时理论生产率=每米织物经纱用纱量每小时织物经纱用纱量=52.6469.219×1000=3405 m/h (2)织机理论生产率=w P 1060⨯⨯织机每分钟转数=2801040060⨯⨯=8.571m/h·台 (3)织机实际生产率=织机理论生产率×时间效率=8.571×86%=7.37 m/h·台(4)织机的实际产量=织机实际生产率×每小时织物用纱量/1000=7.37×(64.52+47.73)/1000=0.827 kg/h.台织机定额台数=织机实际产量细纱总产量=827.064.9705.122+=265.65 台(5)织机配备台数=计划停台率织机定额台数-1=%2165.265-=272台 (二)纺部工艺参数选择1.各工序定量的选定是根据原料种类、性能和细纱特数涤 棉 涤棉混纺FA142 FA201 FA141 FA201 FA302 FA401 FA502 定量 460000 4100 450000 4772.4 4200 720 282.牵伸计算本工序牵伸倍数=本工序半制品特数本工序并合数上工序半制品特数⨯ (1)梳棉牵伸 涤=460000/4100=112.2 棉=450000/4772.4=94.3(2)混一并牵伸=4100×4+4772.4×2/4200=6.18(3)混二并牵伸=4200×6/4200=6(4)粗纱牵伸=4200/720=5.83(5)细纱牵伸=720/28=25.73.捻度计算 见P 144.前罗拉速度(1)粗纱机前罗拉转速 n 前=0101000d T n t s π⨯⨯ 其中:d 0: 前罗拉直径(mm ) n s : 锭子转速(r/min)T t :捻度(捻/10cm )当d 0=28 mm 时,n 前=2814.342.2101000800⨯⨯⨯⨯=376 r/min (2)细纱机前罗拉转速 n 前=%)1(1010000s d T n t s -⨯⨯π 其中:s%:捻缩率 经纱:n 前=%)61.21(2514.340.10510100015000-⨯⨯⨯⨯⨯=186.15 r/min 纬纱:n 前=%)21(2514.375.8810100015000-⨯⨯⨯⨯⨯=219.70 r/min (三)纺部各工序产量计算1.清棉机理论生产量=100000000060t dnN π T=10000000004600001323014.360⨯⨯⨯⨯=259.1 kg/h·台C=10000000004500001323014.360⨯⨯⨯⨯=253.5 kg/h·台时间效率取85% 清棉机定额生产量:T=259.1×85%=220.3 kg/h·台C=253.5×85%=215.5 kg/h·台2.梳棉机理论生产量=100000000060t dnEN π T=100000000037.141002870614.360⨯⨯⨯⨯⨯=20.9 kg/h·台 C=100000000037.14.47722870614.360⨯⨯⨯⨯⨯=24.35 kg/h·台 时间效率取90% 梳棉机定额生产量:T=20.9×90%=18.81 kg/h·台C=24.35×90%=21.9 kg/h·台3.并条机理论生产量=100000060t VN 其中:V :输出线速度m/ min =1000000420030060⨯⨯=75.6 kg/h·眼 时间效率取80% 并条机定额生产量:75.6×80%=60.5 kg/h·眼4.粗纱机理论生产量=10000001060⨯⨯⨯⨯t t s T N n =100000042.21072080060⨯⨯⨯⨯=1.43kg/h·锭 时间效率取75% 粗纱机定额生产量=1.43×75%=1.07 kg/h·锭5.细纱机理论生产量 见P 14(四)纺部各工序总产量已求得经纬纱总用纱量为:经纱122.05 kg/h 纬纱97.64 kg/h细纱总产量:219.69 kg/h1.粗纱总产量= 219.69×101.9%=223.86kg/h2.并条总产量= 219.69×102.4%=224.96kg/h3.棉梳棉总产量= 219.69×37.9%=83.26 kg/h涤梳棉总产量=219.69×66.01%=145.02 kg/h4.棉清棉总产量=219.69×40.37%=88.69kg/h涤清棉总产量=219.69×66.63%=146.38 kg/h(五)纺部各工序定额机台数1.清棉机定额机台数=每台定额生产量总生产量 T=146.38/220.3=0.66 台 C=88.69/215.5=0.4116台2.梳棉机定额机台数=每台定额生产量总生产量 T=145.02 /18.81=7.71 台 C=83.26/21.9=3.80台3.并条机定额机器眼数=每眼定额生产量总生产量=224.96/60.5=3.72 眼 4.粗纱机定额机锭数=每锭定额生产量总生产量=223.86/1.07=209.21锭 (六)纺部计算机器台数各工序计算机器台数=计划停台率定额机台数-1 1.清棉机 T=0.66/(1-10%)=0.733台 取1台C==0.4116/(1-10%)=0.457台 取1台2.梳棉机 T=7.71/(1-6%)=8.20 取9台C=3.79/(1-6%)=4.04 取5台3.并条机=3.72/(1-5%)=3.92眼 取4眼/2台4.粗纱机=209.21/(1-5%)=220.22锭 取2台/(120锭/台)5.细纱机 经纱:31台 纬纱:20台(七)织厂机器配备计算1.每米织物经、纬纱用纱量 见P 132.织厂各生产工序的产量计算(1)织机理论生产率 见P 15(2)络筒机理论生产率=100000060纱线特数络筒线速度⨯⨯ =10000002860575⨯⨯=0.966 kg/h·锭 络筒机实际生产率=络筒机理论生产率×时间效率=0.966×70%=0.676 kg/h·锭(3)整经机理论生产率=100000060纱线特数每轴经纱根数整经机速度⨯⨯⨯ =10000002850060350⨯⨯⨯=294 kg/h·台 整经机实际生产率=整经机理论生产率×时间效率=294×50%=147 kg/h·台(4)浆纱机理论生产率=100000060纱线特数织轴总经根数浆纱机线速度⨯⨯⨯ =10000002839946030⨯⨯⨯=201.3 kg/h·台浆纱机实际生产率=浆纱机理论生产率×时间效率=201.3×70%=140.9 kg/h·台(5)穿筘架生产率:穿筘的定额一般取1100 根/h·台(6)验布机理论生产率=验布机线速度×60=18×60=1080 m/h·台时间效率:阔幅棉布左右侧各验一遍故为15%验布机实际生产率=验布机理论生产率×时间效率=1080×15%=162 m/h·台(7)折布机理论生产率=折布机线速度×60=80×60=4800 m/h·台折布机际生产率=折布机理论生产率×时间效率=4800×40%=1920 m/h·台(8)中包机生产率:生产定额 12包(7200 m/ h·台)3. 每小时织物的经、纬纱用纱量 见P 154.织厂各生产工序机器配备台数(1)织机配备台数=272台(2)络筒机定额锭数=每锭实际生产率织物的经纱用纱量=122.05/0.676=180.55锭 设计划停台率为5.5%络筒机计算配备台数=络筒机定额锭数/(1-5.5%)=180.55/(1-5.5%)=191.06锭 取2台(3)整经机的定额台数=每台实际生产率织物的经纱用纱量=122.05/147=0.83台 设计划停台率为4%整经机的计算配备台数=整经机的定额台数/(1-4%)=0.865台 取1台(4)浆纱机的定额台数=每台实际生产率织物的经纱用纱量=122.05/140.9=0.86台 设计划停台率为7% 浆纱机的计算配备台数=浆纱机的定额台数/(1-7%)=0.93台 取1台(5)穿筘架的计算配备台数=长度一只织轴绕纱可织布的每筘定额织物的生产量织轴上的总经根数⨯⨯ =1300110034054565⨯⨯=10.87台 取11台 (6)验布机的定额台数=验布机的实际生产率织物的生产量=3405/162=21.02台 取22台 (7)折布机的定额台数=折布机的实际生产率织物的生产量=3405/1920=1.77台 取2台 (8)中包机的定额台数=中包机的实际生产率织物的生产量=3405/1200=2.84台 取3台 (9)络筒机的定额台数=每锭的实际生产率织物的纬纱用纱量=97.64/0.676=144.44 锭 设计划停台率为5.5%络筒机的配备台数=定额台数/(1-5.5%)=152.85 锭。