油脂精炼得率,分提得率计算公式

棕榈油精炼与分提

棕榈油精炼与分提毛棕榈油精炼应该关注的一个值叫DOBI,DOBI值作为一个质量参数评价棕榈毛油精炼能力的好坏,DOBI>3,精炼能力好;DOBI2.4~2.9,精炼能力中等;DOBI<2.3,精炼能力差;DOBI值是指446nm对269nm吸收峰比率;如果DOBI〈2,就需要消耗2.5%以上的白土;毛棕榈油脱胶毛棕榈油一般都不单独进行脱胶处理,尽管含磷比较低一般小于20PPM,但在脱色之前最好先加入0.05%的磷酸脱胶,这样有助于提高成品油的稳定性和耐煎炸性.具体的做法是,在毛油进入脱色塔之前,加一个混合器,按照进油的流量混入一定比例的磷酸或者是柠檬酸,充分搅拌后进入脱色塔,如果单靠白土的吸附来脱胶是不够的.棕榈油有如下特点:1.含饱和脂肪酸比较多,稳定性好,不容易发生氧化变质;2.棕榈油中含有丰富的维生素A原500-700ppm和维生素E500-80 0ppm;3.棕榈油的存在无法用颜色反应来测定;氢化油中混有棕榈油很难用简单的方法测出来;棕榈油或氢化棕榈油经适度氧化后散发轻微类似紫罗兰的气味,在测定稳定性或加速氧化试验中如果闻到这种气味就定性地表示有棕榈油存在;根据实际的生产经验,毛棕榈油的脱臭温度一般在256-265度之间,如果过低,不利于脱出FFA和分解色泽,过高则会增加成本和反式脂肪酸.分提在棕榈油分提中,为了加快结晶的速度,我们通常在原料中加入晶种的方法来帮助结晶,加入的晶种比原料的熔点要高,有两种方式:一是按照比例直接在分提原料的大罐里加,混合均匀后再泵入结晶罐冷却结晶;二是在结晶过程中加入另一种结晶好的晶体.一般都会缩短100-300分钟的结晶时间,同时还能提高液油的得率.加晶种的关键在于加入晶种占所有原料的比例和晶种的品质主要是熔点吸附脱色原理1吸附剂表面的吸附吸附作用主要由吸附剂超微凸凹表面的表面自由能所引起;在油和吸附剂充分接触后,色素被吸附,并最终达到吸附平衡;脱色时温度高,吸附快,达到吸附平衡的时间短.因吸附是放热过程,温度太高,吸附量反而下降;2压滤脱色油脂中色素与吸附剂达到吸附平衡后,用压滤机来分离此悬浮液;油脂通过滤机内吸附剂层时,吸附剂的有效浓度对油脂而言是很高的,这种浓度效应引起了脱色剂与色素之间新的平衡;即在压滤过程中,油脂可进一步脱色;3化学反应在脱色过程中,活性白上表面不仅进行着吸附,而且还发生化学反应;在真空情况下,油脂氧化产物发生分解、脱水作用.也称假中和作用,使油脂的过氧化值明显降低;油脂脱色的方法很多,工业生产中应用最广泛的是吸附脱色法;油脂的吸附脱色,就是利用某些对色素具有强选择性作用的物质吸附剂吸附除去油脂内色素及其他杂质的方法;目前用于油脂工业脱色的吸附剂主要有以下两种;1活性白土活性白土是以膨润土为原料经处理加工成的活性较高的吸附别,在油脂工业的脱色中应用最广泛;活性白土对色素,尤其是叶绿素及其他胶性杂质吸附能力很强,对于碱性原于团和极性原于团吸附能力更强;油脂使用白土脱色后,会使油脂带一点白土味.食用前必须脱臭;2活性炭活性炭是由树枝、皮壳等炭化后,再经活化处理而成;具有细密多孔结构,脱色系数很高,对除去油中红色非赏有效.脱色后独脂不带异味.能吸附低姻点物质,但使用后过滤速度慢,价格昂贵,吸油率也较高;一般不单独使用,往往与活性白土配合使用,搭配比通常为1:10一2 0;精炼棕榈油流程棕果串→消毒处理→分离棕果→蒸煮→压缩→筛选→沉淀池→渣油→离心机→干燥真空机→毛棕榈油→化学精炼或物理精炼→精炼棕榈油分提原理:天然油脂是多种甘油三酸酯是混合物,由于组成甘油三酸酯的脂肪酸种类不同,以及在分子中脂肪酸分布的不同,导致甘油三酸酯理化性质上的差异,将这些性质不同的甘油三酸酯分级的过程成为油脂分提;分提方法:分提工艺按其冷却结晶和分离过程的特点,分为常规法、表面活性剂法、溶剂法以及液液萃取法等等;应用比较广泛的工艺是常规法,又称干式分提;分体理论得率计算方法液油得率=〔原料IV-硬脂IV/液油IV-硬脂IV〕100%硬脂得率=〔液油IV-原料IV/液油IV-硬脂IV〕100%棕榈毛油酸价较高、额色较深、胶质较少,适合用物理法精炼,以提高精炼率;毛油的颜色主要是大量的B—胡萝卜素引起的;色素在加磷酸和白土的前处理中去陈一部分.更多的是在蒸馏脱酸中除去;毛棕榈油的脱臭温度一般在256-265度之间.特别是在脱臭塔盘里停留的时间,一定要充分.棕榈油中含有丰富的维生素A500-700ppm和维生素E500-800ppm,饱和脂肪酸含量较高,稳定性好,不容易发生氧化变质;油棕果实里含有较多的解脂酶,所以对收获的果实必须及时进行加工或“杀酵”处理棕榈毛油容易自行水解而生成较多的游离脂肪酸,酸值增长很快,因此要及时精炼或分提;关于油脂脱胶脱胶是脱除油脂中含有胶体物质的工艺过程;主要脱除磷脂和与磷脂结合钙镁铁微量金属及其它杂质;其效果对脱酸脱色脱嗅脱蜡有影响;水化脱胶是利用磷脂等脂质分子中所含亲水基,将一定量热水或酸,加入到油中,使胶体水溶性脂质吸水膨胀,凝聚,进而用沉降或离心方式从油中分离;水化脱胶原理:磷脂酸胆碱H2C-OOCR1|R2OCO-C–HO|||H2C-O-P-O-CH2CH2-NCH33亲水基胆碱||OHOH磷酸基氮化合物磷脂大体分为水化磷脂HydratablePhospholipids,HP,非水化磷脂NonhydratablePhospholipids,NHP;非水化磷脂NHP及钙镁铁微量金属等是制油业深感烦恼问题之一;大豆受早霜之害,加之在收获期间遇到连绵阴雨,及在贮存和运输中大豆发热,使毛油中非水化磷脂含量增高;这样不仅使精炼损耗增大,且从这类毛油中磷脂品质极差,油脂色泽也较深;研究证实,NHP是由磷脂酰胆碱PhosphatidyCholine,PC和磷脂乙醇胺Phosphatidyethanomine,PE受磷脂酶作用而生成磷脂酸Phosphatidicacid,PA为其主要成分;大豆油NHP中二价金属总量,与总磷脂数量大体一致;在酸脱胶中,根据酸调节分级脱胶原理,先加入酸等化学试剂,将非水化磷脂NHP转化为水化磷脂HP,并将与PA,PE结合的钙镁铁等二价金属离子Ca++、Mg++、Fe++变为游离状态,移到水相中除去;再通过加入稀碱调节PH值通常在5左右,进而改善分离条件,降低油脂脱胶精炼工艺中油损耗; 磷脂脱胶原理:磷脂脱除→离心分离↓水化脱胶→水化磷脂HP酸脱胶→非水化脱胶NHP↓磷脂酸磷脂Phosphatide2-M++2phosphatide十M++─酸M:Ca,Mg,Fe碱特殊脱胶法specialdegumming:是由瑞典Alfa-laval公司开发,又称酸精炼法;工艺流程:酸碱,热水↓↓毛油→换热器→混合器→中间罐→混合器→中间罐→离心机→混合器→离心机→精炼油↑热水工艺具体操作:在加热到70℃毛油中加入0.05%-0.2%磷酸或柠檬酸,经混合后,在中间罐保持5分钟左右,加稀碱水进行中和;中和操作若不充分,则胶质粘度变得过高,不易进行离心分离,若中和过分,由于脂肪酸皂化而乳化,使损耗变大;随后加入热水,在经过20分钟左右水化脱胶后,再一次进行离心分离;工艺叁数:油温75℃-90℃,加酸量:0.1%-0.3%W/W磷酸或柠檬酸,滞留时间:5min,NaOH添加量:仅与部分酸中和,调节PH值,而不是与FFA 中和;加水量:由磷脂含量而定;水化时间:60min,洗涤水量:3%vol. 工艺指标:残留磷脂:≤20ppm 水分:≤0.5≤0.1真空干燥食用植物油脱色技术介绍通常,食用油脱色是为了降低油脂的色泽,获得浅色或天然的油脂,但是现今的食用油脂脱色的目的,主要是为了除去油脂中人们不希望存在的副产物,包括不利于食用安全卫生的某些有害物质,如污染造成的多环芳烃,农药残留,氧化变质物质等等;人们选择各种有效的吸附剂,通过选择性吸附作用可以脱除这些副产物,确保食用油安全卫生,还可以满足对油脂进一步加工要求;脱色所要除去的物质●氧化产物主要来自油脂的自动氧化作用以及受到脂质氧化酶作用形成的初级氢过氧化物,在油脂加工与储运过程中,这些氧化产物发生分解,形成次级氧化物,如醛、酮、环氧化物等;此外,生育酚、甾醇、色素体等类脂质,经过氧化作用所形成的产物,也要在脱色过程中脱去;●色素体主要是各种类胡萝卜素与叶绿素以及棉籽油中的棉籽酚,上述化合物经过氧化作用形成有色产物,另外,色素体与氧化的油脂相互作用,往往使油脂产生黄褐色或棕褐色;通过脱色工序可以除去这些色素体及其氧化产物;●磷脂与糖脂虽然油中大部分磷脂与糖脂可以通过脱胶方法除去,但是脱胶后油中往往还残留少量的磷脂与糖脂,需要通过脱色方法进一步除去,获得含磷量很低的脱色油例如,含磷量小于5ppm,适合进一步进行物理精炼;●微量金属油脂加工中可能导致微量铁、铜等金属进入油中,某些油脂受到环境污染有镉、铅等重金属进入油中,此外,氧化油脂中还残存微量的镍化剂等物质;通过脱色可以除去食用油中残存的微量金属,有利于确保油脂稳定性与食用安全卫生;●皂类油脂中往往含有某些水不溶性的金属皂类,例如钙皂、镁皂等,这些皂类通过水洗方法难以脱除,必须采用脱色方法除去这些皂类,否则皂类会促进油脂氧化变质,不利于确保油脂质量,也妨碍油脂进一步加工利用;●污染物食用油脂的污染物有两大类:1.农药残留:来自油料作物施用农药,或者自然环境中水与土壤存在的某些农药,例如有机磷,含氮的农药,可以生物降解甚至被植物吸收,进入油中;2.多环芳烃类:在燃烧过程中往往形成多环芳烃,如果油料加热干燥,会使油脂受到此类物质污染,如椰子油;另外,环境污染海水、大气污染等也会造成某些油脂中含多环芳烃;油脂通过活性炭脱色,再通过真空脱臭可以完全除去这些有害物质;食用油脱色剂●活性白土这是食用油脂脱色与提纯的最主要吸附剂;有天然活性白土与无机酸处理的活性白土两大类,通常后者吸附力更强,因为通过适当的酸处理之后,白土的表面积从原来的40~60m2/g,升高到250~350m2/g;经过无机酸处理之后,活性白土由中性或弱酸性转变为较高的酸性,因此又称为酸性白土,它不仅具有较强的吸附活性,而且具有以下几个明显特性:固体酸性质;阳离子交换剂性质;酸催化剂性质;助滤剂性质;因而,酸性白土对油脂具有多方面作用,要根据不同的油脂与不同的要求,选择适合的吸附剂用量与用法;●活性炭可用多种含碳原料制取煤、木材、果壳等,经过高温处理,再用化学活化剂磷酸、氧化锌等、空气、蒸汽活化,增大其表面面积,提高吸附活性;这种活性炭,常常与活性白土一起使用,促进脱色与提纯油脂作用;活性炭能够有效脱除白土不能吸附的高分子的多环芳烃,而脱臭过程,只能除去含4个或4个以下的低分子量的多环芳烃;活性炭对多环芳烃吸附作用特别强,即使通过压榨活性炭滤饼,滤出的油脂中也不含多环芳烃;●新的脱色吸附剂以水玻璃为原料,经过稀硫酸处理之后,制取一种含水量60%~70%的特种硅胶,它的比表面积很大800m2/g左右;这种硅胶对微量金属皂与磷脂,有很高的活性与选择性吸附作用;两种新的脱色方法●用合成硅胶脱色通过精确严格条件制取一种水溶性的硅酸盐,这种吸附剂又称为“水凝胶”,它与活性白土吸附剂结合在一起使用,两者具有互补作用,因为这种脱色剂对于磷脂、微量金属、皂类具有较高吸附活性;有关专家推荐:首先用这种硅胶吸附剂脱除食用油中的磷脂、微量金属与皂类,然后通过白土过滤层吸附除去油中的叶绿素等色素体,此法所需脱色白土最省,有利于提高油的收率与质量;●用溶剂混合油脱色人们在研究消除大豆油中多不饱和脂肪酸氧化产生的劣变气味与滋味,延缓大豆油的氧化劣变速率时,获得一种有效的新方法;首先,采用“大豆油/非极性溶剂”混合油例如,用浸出油溶剂,然后使此混合油通过装填硅胶吸附剂为柱子,在混合油渗滤过程中硅胶吸附了大豆油中这些极性的氧化变质产物,通过吸附之后的混合油,脱去溶剂,获得优质的食用油,不仅具有良好的感官稳定。

油脂精炼基础知识资料解读

油脂精炼基础知识资料油脂基础知识一、油品知识1. 油脂基础知识1.1毛油的定义:用压榨、浸出等方法制取得到的,未经过精炼的动植物油脂称为毛油。

其主要成分是各种甘油三酸脂的混合物,俗称中性油。

1.2毛油所含杂质:毛油通过化学、物理精炼后,使其中的杂质降低到一定的标准之下,获得合格的油脂产品。

毛油所含主要杂质如下:①.悬浮杂质:如泥沙、饼渣等固体杂质②.胶溶性杂质:主要为磷脂③.油溶性杂质:主要为游离脂肪酸(FFA)、色素等④.水分1.3毛油进行精炼的原因:①.悬浮杂质、胶溶性杂质和水分的存在,会有利于微生物的活动,使油脂水解酸败。

②.磷脂的存在将使油脂外观混浊、暗淡。

在炒菜时会产生大量的泡沫。

③.油脂中所含FFA过高,会使油脂异味浓,风味差,有些FFA会在炒菜时发烟。

④.不良色素使油脂颜色加深,甚至发黑。

所以为了得到消费者所接受产品,必须对毛油精炼。

1.4我国植物油的排序和介绍我国目前的植物油按理化指标的不同由低到高排列顺序为:四级油、三级油、二级油(原高级烹调油)、一级油(原色拉油),质量最好的是一级油(原色拉油)。

四级油实际上就是经初加工的毛油。

这种油(甚至包括三级油)由于没有经过深加工,故许多有害的物质未能从油中分离出来,在160℃~170℃就开始冒烟,既污染环境,又有害健康。

二级油(原高级烹调油)是我国在改革开放初期,自行制定的一种“过渡性”品种,应当说是中国独有的。

它的一些指标比国际上通行的一级油(原色拉油)略低一些,比如颜色略深,烟点略低等。

或者仅在欠发达地区作为一种过渡品种而存在。

无论是颜色、发烟点,还是对人体健康来讲,质量最好的是一级油(原色拉油)。

1.5 油脂的三大反应和精炼植物油的储存方法水解反应:油脂+ 水游离脂肪酸(即FFA)皂化反应:油脂+ 碱皂脚氧化反应:油脂+ 氧过氧化物根据以上三大反应,如果植物油贮藏不当,也可能导致油脂变质,以至影响健康,所以了解一些植物油的贮藏知识,是十分必要的,总结起来油脂储存有四要点:一密封、二避光、三低温、四忌水。

油脂精炼技术与工艺

油脂精炼技术与工艺一、油脂精炼意义1.增强油脂储藏稳定性2.改善油脂风味3.改善油脂色泽为油脂深加工制品提供原料二、毛油组成成分毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。

这些杂质虽然量小,但在影响油脂品质和稳定性上却“功不可没”。

悬浮杂质:泥沙、料胚粉末、饼渣水分胶溶性杂质:磷脂、蛋白质、糖以及它们的低级分解物脂溶性杂质:游离脂肪酸(FFA)、甾醇、生育酚、色素,脂肪醇,蜡其它杂质:毒素、农药三、脱胶油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。

油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。

脱除毛油中胶溶性杂质的过程称为脱胶。

我们在实际生产中使用的方法是特殊湿法脱胶,是水化脱胶方法的一种。

油脂水化脱胶的基本原理是利用磷脂等胶溶性杂质的亲水性,将一定量电解质溶液加入油中,使胶体杂质吸水、凝聚后与油脂分离。

其中胶质中以磷脂为主。

在水分很少的情况下,油中的磷脂以内盐结构形式溶解并分散于油中,当水分增多时,它便吸收水分,体积增大,胶体粒子相互吸引,形成较大的胶团,由于比重的差异,从油中可分离出来。

影响水化脱胶的因素水量操作温度混合强度与作用时间电解质电解质在脱胶过程中的主要作用中和胶体分散相质点的表面电荷,促使胶体质点凝聚。

磷酸和柠檬酸可促使非水化磷脂转化为水化磷脂。

磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气、滋味和氧化稳定性的提高。

使胶粒絮凝紧密,降低絮团含油,加速沉降。

四、脱酸植物油脂中总是有一定数量的游离脂肪酸,其量取决于油料的质量。

种籽的不成熟性,种籽的高破损性等,乃是造成高酸值油脂的原因,尤其在高水分条件下,对油脂保存十分不利,这样会使得游离酸含量升高,并降低了油脂的质量,使油脂的食用品质恶化。

脱酸的主要方法为碱炼和蒸馏法。

精炼得率计算公式

精炼得率计算公式精炼得率是指在化学反应过程中,所得产物中所含有用物质的百分比。

它是评价化学反应的效率和经济性的重要指标之一。

精炼得率的计算公式如下:精炼得率 = (实际产量 / 理论产量) × 100%其中,实际产量是指在实际操作中得到的产物的质量或体积,理论产量是通过理论计算得到的可以得到的最大产物的质量或体积。

精炼得率的计算公式可以帮助我们评估化学反应的效率和经济性。

通过计算精炼得率,我们可以了解到实际产量与理论产量之间的差异,从而判断反应是否达到了预期的效果。

如果精炼得率接近100%,则说明反应效率较高,反应过程较为理想。

如果精炼得率较低,则意味着反应过程中存在一定的损失或浪费,需要进一步优化反应条件或改进操作方法。

在实际应用中,通过调整反应条件、优化反应过程和选择合适的催化剂等手段,可以提高精炼得率,从而提高反应的效率和经济性。

同时,精炼得率的计算公式也可以用于评估不同反应条件、不同催化剂或不同工艺路线的优劣,为工业生产提供科学依据。

值得注意的是,精炼得率的计算公式只适用于已知反应机理和反应平衡的化学反应。

对于复杂的多步反应或不可逆反应,精炼得率的计算可能会存在一定的误差。

此外,实际操作中可能存在一些不可控的因素,如反应器内的杂质、反应条件的波动等,这些因素也会对精炼得率的计算结果产生影响。

精炼得率是一种评估化学反应效率和经济性的重要指标,通过计算实际产量与理论产量之间的比值,可以客观地评价反应的效果。

精炼得率的计算公式为化学工程师提供了一个有效的工具,可以帮助他们优化反应条件、改进工艺流程,提高反应的效率和经济性。

在实际应用中,我们应该根据具体情况选择合适的计算方法,并结合实际操作进行综合评估,以得到准确可靠的结果。

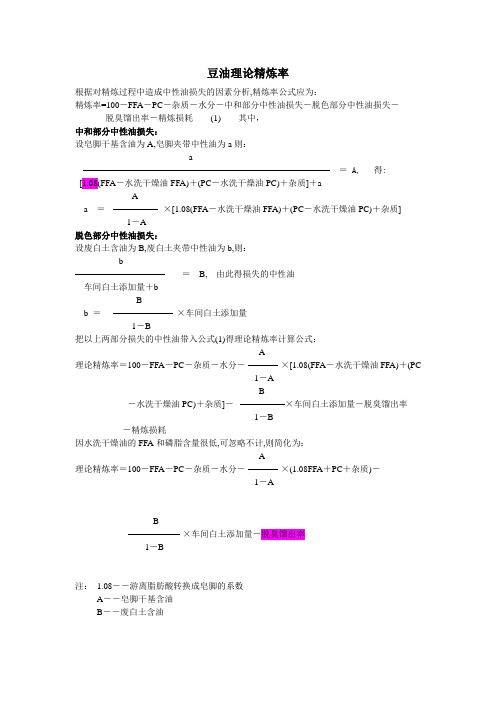

豆油理论精炼率

豆油理论精炼率

根据对精炼过程中造成中性油损失的因素分析,精炼率公式应为:

精炼率=100-FFA-PC-杂质-水分-中和部分中性油损失-脱色部分中性油损失-脱臭馏出率-精炼损耗(1) 其中,

中和部分中性油损失:

设皂脚干基含油为A,皂脚夹带中性油为a则:

a

= A, 得:

[1.08(FFA-水洗干燥油FFA)+(PC-水洗干燥油PC)+杂质]+a

A

a =×[1.08(FFA-水洗干燥油FFA)+(PC-水洗干燥油PC)+杂质]

1-A

脱色部分中性油损失:

设废白土含油为B,废白土夹带中性油为b,则:

b

=B, 由此得损失的中性油

车间白土添加量+b

B

b =×车间白土添加量

1-B

把以上两部分损失的中性油带入公式(1)得理论精炼率计算公式:

A

理论精炼率=100-FFA-PC-杂质-水分-×[1.08(FFA-水洗干燥油FFA)+(PC

1-A

B

-水洗干燥油PC)+杂质]-

1-B

-精炼损耗

因水洗干燥油的FFA和磷脂含量很低,可忽略不计,则简化为:

A

理论精炼率=100-FFA-PC-杂质-水分-×(1.08FFA+PC+杂质)-

1-A

B

×车间白土添加量-脱臭馏出率

1-B

注:1.08――游离脂肪酸转换成皂脚的系数

A――皂脚干基含油

B――废白土含油。

油脂精炼技术与工艺

油脂精炼技术与工艺一、油脂精炼意义1.增强油脂储藏稳定性2.改善油脂风味3.改善油脂色泽为油脂深加工制品提供原料二、毛油组成成分毛油中绝大部分为混酸甘油脂的混合物,即油脂,只含有极少量的杂质。

这些杂质虽然量小,但在影响油脂品质和稳定性上却“功不可没”。

悬浮杂质:泥沙、料胚粉末、饼渣水分胶溶性杂质:磷脂、蛋白质、糖以及它们的低级分解物脂溶性杂质:游离脂肪酸(FFA)、甾醇、生育酚、色素,脂肪醇,蜡其它杂质:毒素、农药三、脱胶油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。

油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚质量降低;在脱色过程中,增大吸附剂耗用量,降低脱色效果。

脱除毛油中胶溶性杂质的过程称为脱胶。

我们在实际生产中使用的方法是特殊湿法脱胶,是水化脱胶方法的一种。

油脂水化脱胶的基本原理是利用磷脂等胶溶性杂质的亲水性,将一定量电解质溶液加入油中,使胶体杂质吸水、凝聚后与油脂分离。

其中胶质中以磷脂为主。

在水分很少的情况下,油中的磷脂以内盐结构形式溶解并分散于油中,当水分增多时,它便吸收水分,体积增大,胶体粒子相互吸引,形成较大的胶团,由于比重的差异,从油中可分离出来。

影响水化脱胶的因素水量操作温度混合强度与作用时间电解质电解质在脱胶过程中的主要作用中和胶体分散相质点的表面电荷,促使胶体质点凝聚。

磷酸和柠檬酸可促使非水化磷脂转化为水化磷脂。

磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气、滋味和氧化稳定性的提高。

使胶粒絮凝紧密,降低絮团含油,加速沉降。

四、脱酸植物油脂中总是有一定数量的游离脂肪酸,其量取决于油料的质量。

种籽的不成熟性,种籽的高破损性等,乃是造成高酸值油脂的原因,尤其在高水分条件下,对油脂保存十分不利,这样会使得游离酸含量升高,并降低了油脂的质量,使油脂的食用品质恶化。

脱酸的主要方法为碱炼和蒸馏法。

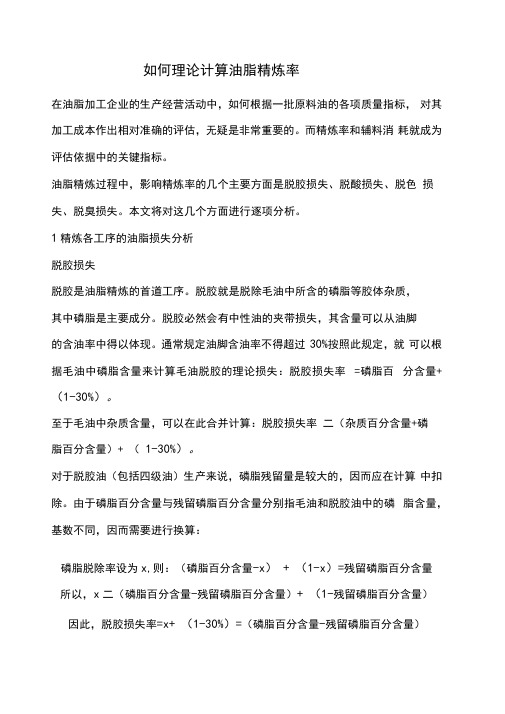

如何理论计算油脂精炼率

如何理论计算油脂精炼率在油脂加工企业的生产经营活动中,如何根据一批原料油的各项质量指标,对其加工成本作出相对准确的评估,无疑是非常重要的。

而精炼率和辅料消耗就成为评估依据中的关键指标。

油脂精炼过程中,影响精炼率的几个主要方面是脱胶损失、脱酸损失、脱色损失、脱臭损失。

本文将对这几个方面进行逐项分析。

1精炼各工序的油脂损失分析脱胶损失脱胶是油脂精炼的首道工序。

脱胶就是脱除毛油中所含的磷脂等胶体杂质,其中磷脂是主要成分。

脱胶必然会有中性油的夹带损失,其含量可以从油脚的含油率中得以体现。

通常规定油脚含油率不得超过30%按照此规定,就可以根据毛油中磷脂含量来计算毛油脱胶的理论损失:脱胶损失率=磷脂百分含量+ (1-30%)。

至于毛油中杂质含量,可以在此合并计算:脱胶损失率二(杂质百分含量+磷脂百分含量)+ (1-30%)。

对于脱胶油(包括四级油)生产来说,磷脂残留量是较大的,因而应在计算中扣除。

由于磷脂百分含量与残留磷脂百分含量分别指毛油和脱胶油中的磷脂含量,基数不同,因而需要进行换算:磷脂脱除率设为x,则:(磷脂百分含量-x) + (1-x)=残留磷脂百分含量所以,x二(磷脂百分含量-残留磷脂百分含量)+ (1-残留磷脂百分含量)因此,脱胶损失率=x+ (1-30%)=(磷脂百分含量-残留磷脂百分含量)+ (1-残留磷脂百分含量)+ ( 1-30%)。

可将杂质的脱除合并计算,则有:脱胶损失率二(杂质百分含量+磷脂百分含量-残留磷脂百分含量)+ (1-残留磷脂百分含量)+ (1-30%)脱酸损失碱炼脱酸引起的损失主要有两个方面:脱除的游离脂肪酸及不可避免的中性油皂化。

不同的碱炼工艺,其损失率可能会有所不同,主要原因在于皂化程度,但这仅从皂脚含油率是无法体现的。

我们按照毛油中的游离脂肪酸含量来计算其理论损失,只能是一种理想化状态,即除去可测的皂脚含油率外,假设没有其他皂化损失的状态。

计算方法与脱胶损失的计算类似。

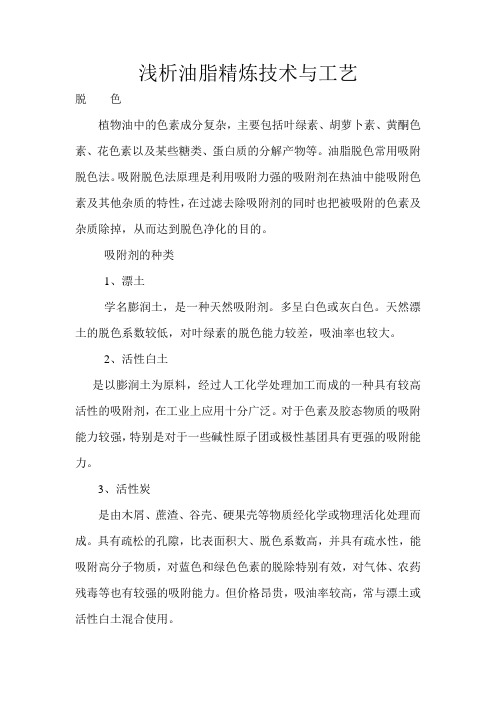

浅析油脂精炼技术与工艺

浅析油脂精炼技术与工艺脱色植物油中的色素成分复杂,主要包括叶绿素、胡萝卜素、黄酮色素、花色素以及某些糖类、蛋白质的分解产物等。

油脂脱色常用吸附脱色法。

吸附脱色法原理是利用吸附力强的吸附剂在热油中能吸附色素及其他杂质的特性,在过滤去除吸附剂的同时也把被吸附的色素及杂质除掉,从而达到脱色净化的目的。

吸附剂的种类1、漂土学名膨润土,是一种天然吸附剂。

多呈白色或灰白色。

天然漂土的脱色系数较低,对叶绿素的脱色能力较差,吸油率也较大。

2、活性白土是以膨润土为原料,经过人工化学处理加工而成的一种具有较高活性的吸附剂,在工业上应用十分广泛。

对于色素及胶态物质的吸附能力较强,特别是对于一些碱性原子团或极性基团具有更强的吸附能力。

3、活性炭是由木屑、蔗渣、谷壳、硬果壳等物质经化学或物理活化处理而成。

具有疏松的孔隙,比表面积大、脱色系数高,并具有疏水性,能吸附高分子物质,对蓝色和绿色色素的脱除特别有效,对气体、农药残毒等也有较强的吸附能力。

但价格昂贵,吸油率较高,常与漂土或活性白土混合使用。

4、凹凸棒土是一种富镁纤维状土,主要成分为二氧化硅。

土质细腻,具有较好的脱色效果,吸油率也较低,过滤性能较好。

影响吸附脱色的因素1、吸附剂不同的吸附剂有不同的特点,应根据实际要求选用合适的吸附剂。

油脂脱色一般多选用活性度高、吸油率低、过滤速度快的白土。

2、操作压力吸附脱色过程在吸附作用的同时,往往还伴有热氧化副反应,这种副反应对油脂脱色有利的一方面是:部分色素因氧化而褪色,不利的方面是:因氧化而使色素固定或产生新的色素以及影响成品的稳定性。

负压脱色过程由于操作压力低,热氧化副反应较弱,一般采用负压脱色,真空度为0.096mPa。

3、操作温度吸附脱色中的操作温度决定于油脂的品种、操作压力以及吸附剂的品种和特性等。

脱除红色较脱除黄色用的温度高;常压脱色及活性度低的吸附剂需要较高的操作温度;减压操作及活性度高的吸附剂则适宜在较低的温度下脱色。

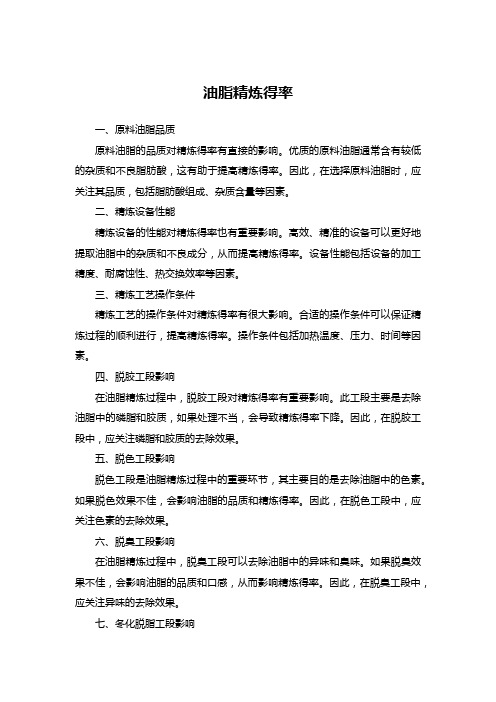

油脂精炼得率

油脂精炼得率一、原料油脂品质原料油脂的品质对精炼得率有直接的影响。

优质的原料油脂通常含有较低的杂质和不良脂肪酸,这有助于提高精炼得率。

因此,在选择原料油脂时,应关注其品质,包括脂肪酸组成、杂质含量等因素。

二、精炼设备性能精炼设备的性能对精炼得率也有重要影响。

高效、精准的设备可以更好地提取油脂中的杂质和不良成分,从而提高精炼得率。

设备性能包括设备的加工精度、耐腐蚀性、热交换效率等因素。

三、精炼工艺操作条件精炼工艺的操作条件对精炼得率有很大影响。

合适的操作条件可以保证精炼过程的顺利进行,提高精炼得率。

操作条件包括加热温度、压力、时间等因素。

四、脱胶工段影响在油脂精炼过程中,脱胶工段对精炼得率有重要影响。

此工段主要是去除油脂中的磷脂和胶质,如果处理不当,会导致精炼得率下降。

因此,在脱胶工段中,应关注磷脂和胶质的去除效果。

五、脱色工段影响脱色工段是油脂精炼过程中的重要环节,其主要目的是去除油脂中的色素。

如果脱色效果不佳,会影响油脂的品质和精炼得率。

因此,在脱色工段中,应关注色素的去除效果。

六、脱臭工段影响在油脂精炼过程中,脱臭工段可以去除油脂中的异味和臭味。

如果脱臭效果不佳,会影响油脂的品质和口感,从而影响精炼得率。

因此,在脱臭工段中,应关注异味的去除效果。

七、冬化脱脂工段影响冬化脱脂工段在油脂精炼过程中对于提高精炼得率具有重要作用。

该工段通过降低油脂中游离脂肪酸和甘三酯的含量来提高精炼得率。

在此过程中,应关注冬化时间和温度的控制以及脱脂效果。

八、精炼时间及温度影响精炼时间和温度是影响油脂精炼得率的关键因素。

长时间高温会破坏油脂中的营养成分和天然化学结构,导致精炼得率下降。

因此,应合理控制精炼时间和温度,以获得最佳的精炼效果。

九、添加剂使用影响添加剂的使用对油脂精炼得率有一定影响。

适量的添加剂可以改善油脂的品质和口感,提高精炼得率。

然而,添加剂的使用量应适当,否则可能会对终产品的质量和安全性产生负面影响。

(完整版)棕榈油精炼与分提

棕榈油精炼与分提毛棕榈油精炼应该关注的一个值叫DOBI,DOBI值作为一个质量参数评价棕榈毛油精炼能力的好坏,DOBI>3,精炼能力好;DOBI 2.4~2.9,精炼能力中等;DOBI<2.3,精炼能力差。

DOBI值是指446nm对269nm吸收峰比率。

如果DOBI〈2,就需要消耗2.5%以上的白土。

毛棕榈油脱胶毛棕榈油一般都不单独进行脱胶处理,尽管含磷比较低(一般小于20PPM),但在脱色之前最好先加入0.05%的磷酸脱胶,这样有助于提高成品油的稳定性和耐煎炸性.具体的做法是,在毛油进入脱色塔之前,加一个混合器,按照进油的流量混入一定比例的磷酸或者是柠檬酸,充分搅拌后进入脱色塔,如果单靠白土的吸附来脱胶是不够的.棕榈油有如下特点:1.含饱和脂肪酸比较多,稳定性好,不容易发生氧化变质。

2.棕榈油中含有丰富的维生素 A原(500-700ppm)和维生素 E(500-800ppm)。

3.棕榈油的存在无法用颜色反应来测定。

氢化油中混有棕榈油很难用简单的方法测出来。

棕榈油或氢化棕榈油经适度氧化后散发轻微类似紫罗兰的气味,在测定稳定性或加速氧化试验中如果闻到这种气味就定性地表示有棕榈油存在。

根据实际的生产经验,毛棕榈油的脱臭温度一般在256-265度之间,如果过低,不利于脱出FFA和分解色泽,过高则会增加成本和反式脂肪酸.分提在棕榈油分提中,为了加快结晶的速度,我们通常在原料中加入晶种的方法来帮助结晶,加入的晶种比原料的熔点要高,有两种方式:一是按照比例直接在分提原料的大罐里加,混合均匀后再泵入结晶罐冷却结晶;二是在结晶过程中加入另一种结晶好的晶体.一般都会缩短100-300分钟的结晶时间,同时还能提高液油的得率.加晶种的关键在于加入晶种占所有原料的比例和晶种的品质(主要是熔点)吸附脱色原理(1)吸附剂表面的吸附吸附作用主要由吸附剂超微凸凹表面的表面自由能所引起。

在油和吸附剂充分接触后,色素被吸附,并最终达到吸附平衡。

油脂精炼得率分提得率计算公式

油脂精炼得率分提得率计算公式一、油脂精炼得率的计算公式其中,提取合格产品的质量是指精炼过程中被提取出的符合规格要求的油脂产品的质量;原始油脂总质量是指开始进行精炼过程时的初始油脂质量。

油脂精炼得率通常以百分比的形式表示。

二、分提得率的计算公式分提得率是指通过分提工艺从原始油脂中提取有用成分的效率。

分提得率的计算公式如下:分提得率=提取有用成分的质量/原始油脂中有用成分的质量×100%其中,提取有用成分的质量是指分提过程中被提取出的有用成分(如脂肪酸、脂溶性维生素等)的质量;原始油脂中有用成分的质量是指开始进行分提过程时原始油脂中有用成分的质量。

分提得率通常以百分比的形式表示。

三、油脂精炼得率和分提得率的计算方法1.油脂精炼得率的计算方法(1)首先,需要准备一个称量准确的天平,并将其归零。

(2)将所需的原始油脂样品加热至一定温度,以满足精炼工艺的要求。

(3)在进行精炼过程时,及时记录提取合格产品的质量。

(4)当精炼过程结束后,记录原始油脂总质量。

(5)根据上述公式计算油脂精炼得率。

2.分提得率的计算方法(1)首先,需要准备一个称量准确的天平,并将其归零。

(2)将所需的原始油脂样品加热至一定温度,以满足分提工艺的要求。

(3)在进行分提过程时,及时记录提取有用成分的质量。

(4)当分提过程结束后,记录原始油脂中有用成分的质量。

(5)根据上述公式计算分提得率。

需要注意的是,油脂精炼得率和分提得率的计算过程中,需要严格控制各个环节的质量,并确保准确称量和记录所需的质量数据。

同时,为保证计算的准确性,还应多次重复实验,取平均值进行计算。

总结起来,油脂精炼得率和分提得率是衡量油脂精炼工艺效果的重要指标。

通过正确的计算公式和严谨的计算方法,能够准确评估精炼工艺的效果,并为后续油脂精炼工艺的改进和优化提供依据。

800T大豆精炼计算说明书

800T大豆精炼计算说明书800T/D大豆油精练生产计算部分1品质要求1.1.原料油品质(浸出毛油)酸价 2 含水量 0.2% FFA% 1%以下残溶0.03%(300ppm)磷脂量 1% 含杂量 0.2%1.2成品油质量指标水分及挥发物 0.05% 酸价 0.2以下(即FFA% 0.1%以下)杂质0.05%以下过氧化值 5.0mmol/kg 色泽 Y20,R2.0(罗维朋比色计133.4槽)1.3各工序品质要求(1)毛油过滤:杂质降至0.15%以下(2)脱胶:水分0.5%,磷脂含量70ppm,杂质0.1%脱酸: AV 0.8(即FFA 0.4%)水分0.5%,磷脂含量20ppm,杂质0.1%(3)水洗:水分0.5%,磷脂量20ppm(4)真空干燥:水分0.1% 残溶 10ppm(5)吸附脱色:杂质0.05%,色泽 Y20,R2.0,磷脂量5ppm (6)真空脱臭:色泽Y20,R2.0,水分及挥发物0.05%,酸价0.2以下,透明度:澄清透明气味纯正口感好2 物料衡算2.1 碱炼工艺2.1.1 过滤输入毛油 800T/D = 33333kg/h 含杂约0.2%输出设半净毛油含杂量X 则X÷[33333×(1-0.2﹪)+X]=0.15%解得 X =16.64kg/h则半净油G=33333×(1-0.2﹪)+16.64=33287.97kg/h≈33300kg/h2.1.2 磷酸剂量泵输入浓度为85%的磷酸,添加量为油重的0.2%G酸=33300×0.2% =67kg/h输出 G酸=67kg/h2.1.3 酸混合输出酸+ 油=33300+67=33367 kg/h2.1.4 加水混合计量泵:输入油中磷脂量X=33333×1﹪=334kg/h加水量2.5×334=835kg/h体积流量V=835kg/h输出 V=835L/h加水混合器:输入 G=33367+835=34202kg/h输出 G=34202kg/h2.1.5 脱胶离心机输入 34202kg/h输出油脚中含油30﹪,离心分离后得油X kg/h,油脚(油+水+油脚)Y kg/h 则X+Y=34202kg/h33333×(1-0.2﹪-1﹪-1﹪-0.03﹪-0.2﹪)=(X+0.3Y)×(1-1%-0.5﹪-0.1﹪-0.007﹪)X=32562kg/h Y=1640kg/h2.1.6 碱反应罐输入固体加碱量G理论=0.000713×AV×G油=0.000713×2×33333=47.53kg/hG超= G理论×30%=14.26kg/hG总=G理论+ G超=47.53+14.26=61.79kg/h选择18°Be′的碱液,百分比浓度为12.59﹪,则碱液量=61.79÷12.59﹪=490.79kg/h输入总量=32562+490.79=33053kg/h输出 33053kg/h2.1.7.脱皂离心机输入 33053kg/h输出皂脚中含油30﹪,离心分离后得油Xkg/h,皂脚Ykg/h则X+Y=33053kg/h32562×(1-0.5﹪-1﹪-0.1﹪-0.007﹪)=(X+30﹪Y)×(1-0.5﹪-0.1﹪-0.002﹪-0.4﹪)X=32768kg/h Y=285kg/h2.1.8 水洗离心机输入 G油=32768kg/h水洗加软水的量为油重的10%G水=32768×10%=3277kg/h输出设废水中含油0.2%,水洗离心油为Xkg/h,废水Ykg/hX+Y=36045(x+0.2%×y)×(1-0.5%-0.002%)=32768×(1-0.5%-0.002%-0.4%-0.1%)X=31059 Y=4167即得 G油=31743kg/h G废水=4302kg/h2.1.9 真空干燥输入 G油=31743kg/h油中含水0.5%,即159g,设干燥后含水0.1%,并设含水为X kg x/〔31743(1-0.5%)+x〕=0.1% 解得:x=32输出 G油=31743(1-0.5%)+32=31616kg/h脱胶脱酸精炼率:31616÷33333=94.85﹪2.2 脱色工艺2.2.1 与白土混合输入脱酸油:31616 kg/h 设加入白土量为油重的1%即为:316 kg/h 输出混合油=31616+316=31932kg/h2.2.2 叶片过滤机输入混合油:31932 kg/h输出:设过滤器上白土上含油取油前含油为40%,取油后含油15% 挤压前废白土重量= 316/(1-40%)=527 kg/h挤压后白土重量=316/(1-15%)=372 kg/h污工业油=527-372=155 kg/h挤出后白土含油=372×15%=56 kg/h脱色段按不可回收损失取0.033%,则0.033%×31616=11 kg/h脱色油总损失为:155+56+11=222 kg/h脱色油:31932-222-316=313942.2.3.安全过滤输入输入含杂0.1﹪,输出含杂0.05﹪,除杂量为Xkg/h(31394×0.1﹪-X)÷(31394-X)=0.05﹪X=15.7kg/h输出脱色油31394-16=31378kg/h脱色精炼率:31378÷31616=99.3﹪2.3 脱臭工艺2.3.1析气器输入脱色油:31378 kg/h 加入5%柠檬酸取油重的0.03%即为31378×0.03%=9.41 kg/h挥发物含量:0.1% 其量为=0.1%×31378=31 kg/h输出挥发物含量:0.03% 则脱除挥发物为32-(31378+9.41)*0.03%=22.58 kg/h待脱臭油:31918+9.58-22.58=31365 kg/h2.3.2脱臭塔输入 G混=31365kg/h输出设脱臭油损耗0.2﹪,脱色后酸价上升0.2~0.4,则进入脱臭塔前酸价为0.8+(0.2~0.4),取AV=1.2即FFA%=0.6﹪,设脱臭后剩下的酸价为0.2,即FFA﹪不足0.1﹪设脱臭后油为X kg/h31365×(1-0.2﹪-0.6﹪-0.05﹪)+X*(0.05﹪+0.1﹪+0.1%)=XX=31177kg/h馏出物: 31365-31177=188kg/h全精练工艺精练率为η=31177÷33333=93.5%2.4 物料衡算表工序输入输出过滤毛油33333kg/h毛油含杂67kg/h 半净毛油33300 kg/h 杂质16.64kg/h酸混合半净毛油33300kg/h 混合油33367kg/h磷酸67kg/h水化混合油33367kg/h加热软水835kg/h混合油34202kg/h脱胶离心机混合油34202kg/h 脱胶油32562kg/h油脚1640kg/h碱混合脱胶油32562 kg/h碱夜491kg/h混合油33053kg/h脱皂离心机混合油33053kg/h 脱皂油32768kg/h皂脚285kg/h水洗离心机油32768 kg/h水洗软水3277 kg/h 油31743kg/h 废水4302 kg/h真空干燥油31743 kg/h 干燥油 31616 kg/h脱出物 127 kg/h白土混合罐干燥油 31616kg/h1%的白土316kg/h混合油31932kg/h叶片过滤机混合油31932kg/h 过滤油31394kg/h浊油538kg/h(316kg/h白土) 安全过滤过滤油31394kg/h 脱色油31378kg/h除杂16kg/h析气塔脱色油 31378kg/h5%柠檬酸 9.41kg/h 待脱臭油31365kg/h 挥发物23kg/h脱臭塔油31365kg/h 脱臭油31177kg/h馏出物188kg/h总精炼率31177÷33333=93.5﹪3 热量衡算有关计算公式:油的比热:C=(C。

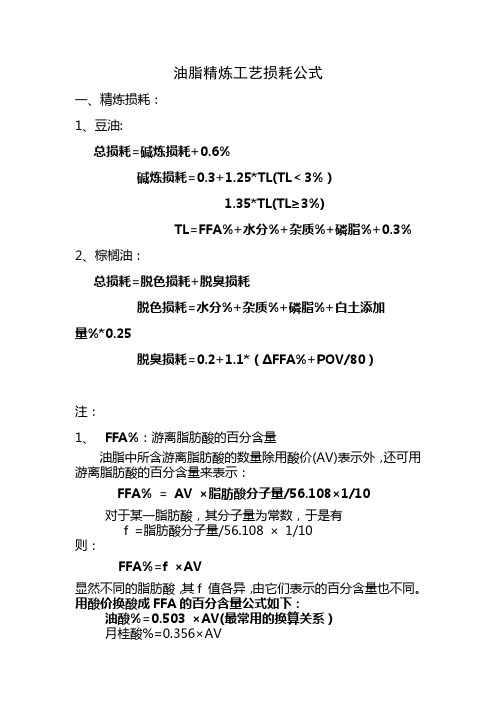

油脂精炼工艺损耗公式

油脂精炼工艺损耗公式

一、精炼损耗:

1、豆油:

总损耗=碱炼损耗+0.6%

碱炼损耗=0.3+1.25*TL(TL<3%)

1.35*TL(TL≥3%)

TL=FFA%+水分%+杂质%+磷脂%+0.3% 2、棕榈油:

总损耗=脱色损耗+脱臭损耗

脱色损耗=水分%+杂质%+磷脂%+白土添加

量%*0.25

脱臭损耗=0.2+1.1*(ΔFFA%+POV/80)

注:

1、FFA%:游离脂肪酸的百分含量

油脂中所含游离脂肪酸的数量除用酸价(AV)表示外,还可用游离脂肪酸的百分含量来表示:

FFA% = AV ×脂肪酸分子量/56.108×1/10

对于某一脂肪酸,其分子量为常数,于是有

f =脂肪酸分子量/56.108 ×1/10

则:

FFA%=f ×AV

显然不同的脂肪酸,其f 值各异,由它们表示的百分含量也不同。

用酸价换酸成FFA的百分含量公式如下:

油酸%=0.503 ×AV(最常用的换算关系)

月桂酸%=0.356×AV

软脂酸%=0.456×AV

蓖麻酸%=0.530 ×AV

芥酸%=0.602 ×AV

亚油酸%=0.499×AV

2、磷脂%=P*30/10000(或26.31/10000)

P=磷含量。

出油率公式

出油率公式

出油率是指油脂在精制工艺过程中,从油料中萃取出来的油脂的比例,一般以百分比表示。

根据油脂的不同,出油率公式也有所不同。

一般来说,出油率是指油料中的油脂从原料中萃取出来的比例,可以用下面的公式来表示:

出油率=(油脂总量-油料残余油脂量)/油料油脂总量×100%

如果油料油脂总量为100克,油料残余油脂量为20克,则出油率就是:(100-20)/100×100%=80%

出油率公式也可以用来计算油类液体产品,比如植物油、石油等,它们的出油率公式可以用下面的方式表示:

出油率=(油料油脂总量-液体产品残留油脂量)/液体产品油脂总量×100%

比如植物油总量为100克,植物油残留油脂量为20克,则出油率就是:(100-20)/100×100%=80%

出油率是油料加工的重要参数,因此,油料加工企业在控制出油率时,要严格按照出油率公式来计算,以确保加工质量。

此外,油料加工厂家也要注意油料残留油脂量,加工过程中应尽量减少残留油脂量,以保证良好的加工效果,并确保出油率达到规定

范围内。

总之,出油率是油料加工质量的重要指标,出油率公式是油料加工厂家在控制出油率时必须严格遵守的规定,以保证生产的质量。

精炼得率计算公式

精炼得率计算公式精炼得率是指在化学反应中,所得产品与反应物之间的转化率。

它是衡量反应效率和反应条件优劣的重要指标。

精炼得率的计算公式如下:精炼得率(%)=(实际得到的产品质量/ 理论计算的产品质量)× 100%在实际化学反应中,由于各种原因,如副反应、失重、损耗等,所得到的产品质量往往低于理论计算的产品质量。

因此,精炼得率小于100%。

精炼得率的计算公式可以帮助化学工程师和研究人员评估反应的效果,并优化反应条件,提高产品的产量和纯度。

下面将通过一个实际的化学反应案例来说明精炼得率的计算方法。

假设有一个化学反应:A + B → C,理论上反应物A和B完全反应产生产品C。

假设理论计算得到的产品质量为10克。

实际上,在反应过程中可能会有损失。

假设在实际反应中只得到了8克的产品C。

那么,根据精炼得率的计算公式,可以计算出精炼得率为:精炼得率(%)=(8克 / 10克)× 100% = 80%这说明实际反应得到的产品只有理论计算的80%。

通过精炼得率的计算,我们可以评估反应的效果,并找出影响反应产率的因素。

如果精炼得率较低,说明反应条件不理想,可能需要调整反应温度、反应时间、催化剂的用量等。

通过优化反应条件,可以提高精炼得率,从而提高产品的产量和质量。

除了帮助评估反应效果和优化反应条件,精炼得率的计算还可以用于比较不同反应方案的优劣。

例如,对于同一种反应,可以尝试不同的催化剂或不同的反应温度,然后通过计算精炼得率来比较它们的效果。

选择精炼得率较高的方案可以提高反应效率,降低成本,从而在工业生产中具有重要的应用价值。

精炼得率是一个重要的化学参数,可以评估反应效果、优化反应条件,并比较不同反应方案的优劣。

通过精炼得率的计算,可以提高反应的产率和质量,从而在化学工程和研究领域中发挥重要作用。

植物油精炼原理概要

植物油精炼原理概要油脂是混甘三脂的混合物,在常温下是液态的被称为“油”,常温下是固态的被称为“脂"毛油是经压榨,浸出或水代法制取的未精炼的植物油脂。

由于油料的生长,储存及加工条件的不同,制成的毛油含有不同数量的非甘油酯成份。

按其在油脂中存在的状态,大致可分为悬浮杂质(泥沙、灰尘、植物碎屑等)、水分、胶溶性杂质(磷脂,蛋白质,糖类,粘液质等)、脂溶性杂质(游离脂肪酸,醇类,色素,烃类,脂肪醇等)。

以上各种杂质的存在会影响油脂的气滋味或不利于油脂的储存,对人体健康存在一定危害,因此必须经过精炼脱除。

一、脱胶所谓脱胶即是脱磷,因为胶体杂质中80-90%是含磷物质。

(一)脱胶目的1、提高油脂品质油脂中若有胶体存在,在150℃时胶体杂质会焦化,使油变成褐色,且使油脂味道变苦,从而影响油脂滋味。

胶体杂质在监界温度(20℃)以下,可从油脂中析出,是非油溶性,使油脂变得浑浊,此性质且随水份增加而变强。

另外磷脂具很强的乳化性,当油脂用于煎炸时,体系中若有水份存在,会产生大量泡沫,伤人甚而起火。

2、为后序加工工序提供便利条件磷脂中含HPO42-是酸性,在碱炼时会损失一定的OH-,同时因其具较强的乳化性,条件控制不当会导致油皂难以分离引起碱炼失败。

磷脂的饱和度低于同种油脂饱和度,在油脂氢化时会与油脂夺氢及催化剂失去活性表面而中毒引起氢化失败。

脱臭温度一般在150℃以上,磷脂会发生焦化。

同时,胶杂的持水力较强,给酶及细菌类提供一良好生活环境,导致油脂氧化,酸败,不利于油脂贮存。

因此油脂必须脱胶,且必须将此工序放于精炼工序的首端。

(二)脱胶原理磷脂分子结构中包括疏水基及亲水基两个部分,因此它是双亲媒性分子,它在油中呈盐式结构,与水分子相遇,盐式结构打开形成水化式,分子体积增大,初生态粒子具极大表面积,因此具有极大表面能,导致粒子由小颗粒转向大颗粒的趋势。

胶体粒子吸水后由于盐结构被打开,使亲水性基团增加,油溶性下降重度亦同时增大,另外由于胶体粒度的增大,造成胶体表面积减小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

悬浮杂质水分多环芳烃

黄曲霉素

农药

油种(精

练)

油分子量大豆油874.3

包含冬化脱脂脱蜡

分提

脂质磷脂蛋白质

糖类

黏液质

甾醇

生育酚

游离脂肪酸

甘油酯

化甘一酯甘二酯甘三酯毛油构成

单糖和半乳糖胶质其他脂质带有羟基的甾维生素E 叶绿素,类胡角鲨烯等饱和磷酸甘油酯糖朊,脂朊,多缩戊糖,戊泥沙,粕沫,色素

烃类

蜡和脂肪醇

特殊杂质

游离水和结合FFA 皂化值(mgKOH/g)192.5甘油,醛,酮

PAH 脂肪酸和脂肪棉酚芝麻酚,脱臭前酸值脱臭后酸值

0.1

0.05分提高熔点饱和甘三酯及少根据油脂组分甘三酯熔高级FFA与一元醇结合脂

FFA分子量FFA%磷脂%水及杂%白土量%278.80.99 1.80.2

1.5储存时间白土温度白土用量新鲜110到1150.8到1

花生,玉米,棉籽等霉油料残留

均有米糠油,棉籽油,芝麻各种原料含量不同工艺产生环境带入,烟熏,润滑各种植物油中橄榄油,青皮大豆油,典型脱臭损耗简单计算

集中存在情

加工及储运产生

各种油脂主要成分未过滤毛油工艺带入或未干燥豆油,棉油,菜籽油,胚芽油中较多,椰子油蒸炒工艺和混合油蒸发米糠油,棕榈油中很多化学成分半乳糖酸化合物

提供身体能量,部分油脂摄食过多有害

影响油品及稳定性

基的甾族化合物E ,类胡萝卜素及加工色等饱和烃,不饱和烃油酯脂朊,膘类和胨类糖,戊糖胶,糖甘油酯粕沫,纤维和铁屑和结合水多数致癌

剧毒,强烈致癌

有毒超过0.1%影响透明度,活化解脂酶,使酸败

营养,抗氧增效。

增色增浊,碱练乳化,白土增加

吸水,活化解脂酶,使水解酸败,灰分影响油品及

复杂反应产物焦糖不能被吸附脱色

带异味,促使水解,腐蚀设备。

增加胶质和脂质溶

紫外光下成维生素D,雌性激素原料,影响油脂品

抗氧化,有助于男女生育

毛油杂质分析

典型碱练脱色损耗简单计算

毛油酸值mgKOH/g 2碱练损耗%4.64作用醛,酮,酸,过氧化物和脂肪醇形成的蜡麻酚,芥子苷,蓖麻碱增色,影响不同,总体促使氧化酸败

角鲨烯先抗氧化,氧化后助氧化,产生致癌物

增浊

棉酚杀精,芝麻酚抗氧化,芥子苷毒,蓖麻碱影响

影响油品及稳定性

过氧化值变化

2脱臭损耗0.25

棕榈油分提精炼简单估算

棕榈油分提理论得率估算毛棕榈油杜比值(DOBI):为在446nm光,和269光吸收峰毛棕榈油精炼估算DOBI值>3FFA减少比0.02脱臭前过氧化值脱臭过氧化值20酯及少量蜡,以不浑浊为目的,2-

三酯熔点的不同,进行多次分离纯结合脂,熔点78-82℃,降到

物料碘价得率

原料熔点软脂熔点软脂得率电耗

(kw/t)汽耗kg/t

5244729.56052405810.565504081855443387 5.5502416852470332465-70

2415-1850

241252

241675

443387 5.55052碘值56碘值85442870157244246516652418751868241672247024145626724430717.85824125328.575

一次分提

原料碘值软脂碘值(液)棕榈油分提得率,能耗及产能

硬脂碘值(固)52563010015.4

84.6

干土含油

25分提冬化脱蜡脱臭温度

棕榈油棉籽油米糠油250茶籽油

葵花籽油米糠油

红花籽油花生油玉米油

籽等霉变,芝麻油及胚芽油

同

,润滑剂带入,高温生

水化,碱练

碱练水洗,吸附脱色

负压蒸汽蒸馏

蒸汽蒸馏结晶过滤,液液萃取不同成分,方法不同脱臭蒸馏碳吸附,特殊蒸馏碱练,蒸汽蒸馏蒸汽蒸馏,脱色,皂脚吸附建议保留,富集在脱臭馏出物吸附脱色,原料筛选豆油,亚麻籽油,菜籽

存在情况分燥籽油,乳脂,胚芽油中椰子油棕榈油较少

油蒸发工艺不合适时中很多,其他油脂中较

脱除方式

主要保留,可结晶分提分类

沉降,离心分离及过滤

干燥

水化,酸练

控制好蒸炒蒸发工艺

脱色损耗%0.54得率合计%94.85臭损耗

0.25常规精练总得率%94.61

吸收峰的比值

油脂种类

产能比较400

340

450

630

640

30碘值400

360

320

300

220

480

180。