ASTM B 塑料件电镀涂装铜 镍 铬标准规范 中文

ASTM名称:B604

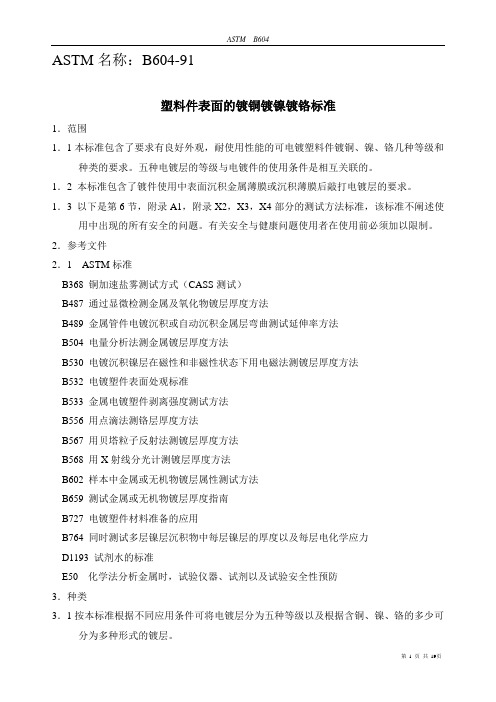

ASTM名称:B604-91塑料件表面的镀铜镀镍镀铬标准1.范围1.1本标准包含了要求有良好外观,耐使用性能的可电镀塑料件镀铜、镍、铬几种等级和种类的要求。

五种电镀层的等级与电镀件的使用条件是相互关联的。

1.2 本标准包含了镀件使用中表面沉积金属薄膜或沉积薄膜后敲打电镀层的要求。

1.3 以下是第6节,附录A1,附录X2,X3,X4部分的测试方法标准,该标准不阐述使用中出现的所有安全的问题。

有关安全与健康问题使用者在使用前必须加以限制。

2.参考文件2.1 ASTM标准B368 铜加速盐雾测试方式(CASS测试)B487 通过显微检测金属及氧化物镀层厚度方法B489 金属管件电镀沉积或自动沉积金属层弯曲测试延伸率方法B504 电量分析法测金属镀层厚度方法B530 电镀沉积镍层在磁性和非磁性状态下用电磁法测镀层厚度方法B532 电镀塑件表面处观标准B533 金属电镀塑件剥离强度测试方法B556 用点滴法测铬层厚度方法B567 用贝塔粒子反射法测镀层厚度方法B568 用X射线分光计测镀层厚度方法B602 样本中金属或无机物镀层属性测试方法B659 测试金属或无机物镀层厚度指南B727 电镀塑件材料准备的应用B764 同时测试多层镍层沉积物中每层镍层的厚度以及每层电化学应力D1193 试剂水的标准E50 化学法分析金属时,试验仪器、试剂以及试验安全性预防3.种类3.1按本标准根据不同应用条件可将电镀层分为五种等级以及根据含铜、镍、铬的多少可分为多种形式的镀层。

3.2 使用条件3.2.1 根据镀件暴露严重程度可分为五种规模的电镀等级SC5——特别严重级SC4——比较严重级SC3——严重级SC2——中等级SC1——普通级3.2.2 应用条件数在附目X1中有进一步的定义3.3镀层类别数——镀层分类数意味着电镀形式以及每一个电镀等级镀层的合适厚度。

它由以下几部分组成3.3.1 可电镀塑件表示为PL/3.3.2 铜元素(Cu)3.3.3 铜层的最小厚度(µm)3.3.4 小写字母为铜电镀沉积形式3.3.5 镍元素(Ni)3.3.6 M层的最小厚度(µm)3.3.7 小写字母为镍电镀沉积的形式3.3.8 铬元素(Cr)3.3.9 小写字母为Cr的形式(见3.4和6.3.3)3.4 种类表达式的含义——以下小写字母必须用在镀层种类数中来描述镀层的形式a ——表示从酸性溶液中沉积出来的铜b ——表示单层镍d ——表示双层或3层Ni电镀层r ——表示常规的Crmc ——表示常规微晶粒的Crmp ——表示多微孔的Cr3.5 例子——一个塑件镀层含有最少15µm的可延长性酸式铜,最小15µm双层镍层以及最小0.25µm多微孔的铬层则其分类数表达式可表示为:PL/Cu 15aNi15d Cr mp。

STMB电镀标准

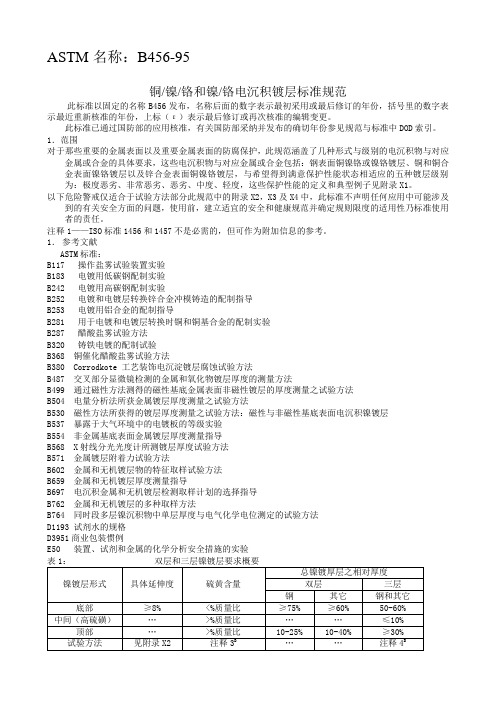

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语定义重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

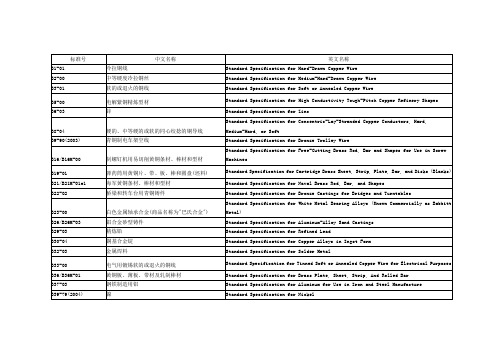

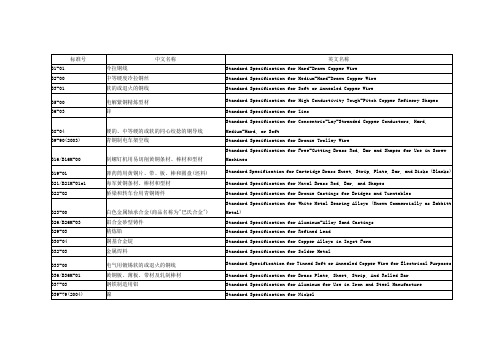

ASTM_B标准号中英文对照要点

Metal) Standard Specification for Aluminum-Alloy Sand Castings Standard Specification for Refined Lead Standard Specification for Copper Alloys in Ingot Form Standard Specification for Solder Metal Standard Specification for Tinned Soft or Annealed Copper Wire for Electrical Purposes Standard Specification for Brass Plate, Sheet, Strip, And Rolled Bar Standard Specification for Aluminum for Use in Iron and Steel Manufacture Standard Specification for Nickel

B23-00 B26/B26M-03 B29-03 B30-04 B32-03 B33-00 B36/B36M-01 B37-03 B39-79(2004)

白色金属轴承合金(商品名称为"巴氏合金") 铝合金砂型铸件 精炼铅 铜基合金锭 金属焊料 电气用镀锡软的或退火的铜线 黄铜板、薄板、带材及轧制棒材 钢铁制造用铝 镍

B70-90(2001) B75-02 B75M-99

电加热用金属材料的电阻随温度而变化的试验方法 Electrical Heating 无缝铜管 无缝铜管规范(米制) Standard Specification for Seamless Copper Tube Standard Specification for Seamless Copper Tube [Metric] Standard Test Method for Accelerated Life of Nickel-Chromium and Nickel-Chromium-Iron

ASTMB电镀标准

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语定义重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

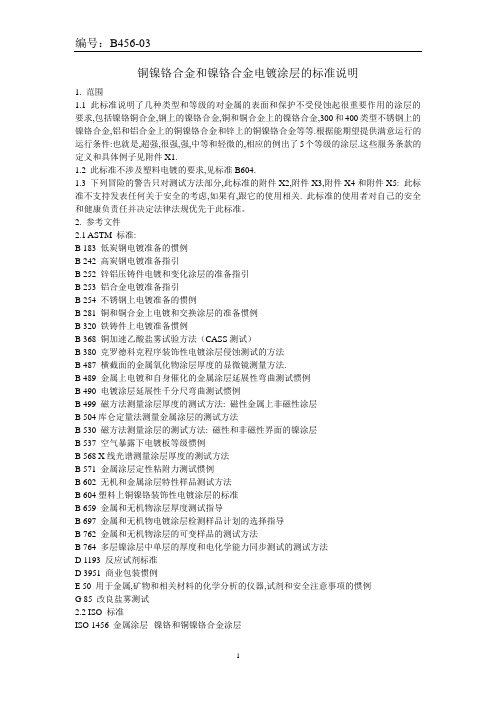

ASTM B456-03

铜镍铬合金和镍铬合金电镀涂层的标准说明1. 范围1.1 此标准说明了几种类型和等级的对金属的表面和保护不受侵蚀起很重要作用的涂层的要求,包括镍铬铜合金,钢上的镍铬合金,铜和铜合金上的镍铬合金,300和400类型不锈钢上的镍铬合金,铝和铝合金上的铜镍铬合金和锌上的铜镍铬合金等等.根据能期望提供满意运行的运行条件:也就是,超强,很强,强,中等和轻微的,相应的例出了5个等级的涂层.这些服务条款的定义和具体例子见附件X1.1.2 此标准不涉及塑料电镀的要求,见标准B604.1.3 下列冒险的警告只对测试方法部分,此标准的附件X2,附件X3,附件X4和附件X5: 此标准不支持发表任何关于安全的考虑,如果有,跟它的使用相关. 此标准的使用者对自己的安全和健康负责任并决定法律法规优先于此标准。

2. 参考文件2.1 ASTM 标准:B 183 低炭钢电镀准备的惯例B 242 高炭钢电镀准备指引B 252 锌铝压铸件电镀和变化涂层的准备指引B 253 铝合金电镀准备指引B 254 不锈钢上电镀准备的惯例B 281 铜和铜合金上电镀和交换涂层的准备惯例B 320 铁铸件上电镀准备惯例B 368 铜加速乙酸盐雾试验方法(CASS测试)B 380 克罗德科克程序装饰性电镀涂层侵蚀测试的方法B 487 横截面的金属氧化物涂层厚度的显微镜测量方法.B 489 金属上电镀和自身催化的金属涂层延展性弯曲测试惯例B 490 电镀涂层延展性千分尺弯曲测试惯例B 499 磁方法测量涂层厚度的测试方法: 磁性金属上非磁性涂层B 504库仑定量法测量金属涂层的测试方法B 530 磁方法测量涂层的测试方法: 磁性和非磁性界面的镍涂层B 537 空气暴露下电镀板等级惯例B 568 X线光谱测量涂层厚度的测试方法B 571 金属涂层定性粘附力测试惯例B 602 无机和金属涂层特性样品测试方法B 604塑料上铜镍铬装饰性电镀涂层的标准B 659 金属和无机物涂层厚度测试指导B 697 金属和无机物电镀涂层检测样品计划的选择指导B 762 金属和无机物涂层的可变样品的测试方法B 764 多层镍涂层中单层的厚度和电化学能力同步测试的测试方法D 1193 反应试剂标准D 3951 商业包装惯例E 50 用于金属,矿物和相关材料的化学分析的仪器,试剂和安全注意事项的惯例G 85 改良盐雾测试2.2 ISO 标准ISO 1456 金属涂层--镍铬和铜镍铬合金涂层3. 术语3.1 定义3.1.1 意义层面: 这些层面通常可见(直接或照射),当装配在普通位置时,对物体的外表或,和适用性是非常本质的;它可以是侵蚀的来源,可以在装配物体上损坏外观。

ASTM B764-2004 中文

编号:ASTM B764-04ASTM B764-04多层镍镀层中单层的同步厚度和电极电势测定的标准试验方法(STEP试验)1这个标准以固定编号B764发行;编号后的数字表明采纳的原始年份,如果被修订,则指最后修订年份。

括号里的数字表示最后重新审批的年份。

上标ε表明自最终修订后编排上有变更。

1. 范围1.1 本测试是在在恒定电流密度下剥离阳极,大致估算多层镍镀层各层厚度及各层间电势差的方法2,3。

1.2 本测试对象是多层镍镀层而不涵盖整个电镀系统。

1.3 本标准不论述任何安全问题,即使有任何与之使用相关的安全问题,责任也在于标准使用者本人,在使用本标准前建立相应的安全健康操作规程并明确限制操作规程的可行性。

2. 参考文献2.1 ASTM 标准4B456 铜+镍+铬及镍+铬的电解沉积镀层标准规范B504 用库仑法测量金属镀层厚度的试验方法D1193 试剂用水规格3. 测试方法摘要3.1 本方法基于著名的库仑方法测定厚度改变而来,也称之为阳极溶解或者电化学剥离方法。

3.2 库仑方法测定厚度利用恒定电流对镀层进行阳极溶解(剥离),用溶解的时间来测定镀层厚度。

与常规方法一样,需要一个小池子,里面装有合适的电解液,测试样品放在池子底部。

同时底部固定一橡胶或者塑料垫,其开口处作为测量区(剥离区、阳极区)。

如果电解池是金属,则橡胶垫起到了样品与电解池的电绝缘效果。

这样,样品作为阳极,电解池或搅拌器作为阴极,在电解池里就形成了一个稳定的电流,直至镍层金属被溶解。

电极间电压的突变预示着不同的镀层金属开始溶解。

3.3 每种金属或者同种金属不同样品,当其被剥离时都需要一个给定的电压来维持稳定的电流。

当某一镍层被溶解完时,下一层则裸露在外,此时有电压的改变(假定两镍层的电化学特性引发的恒定电流存在差异)。

两次电压改变耗费的时间(相对于测试开始或者上一次电压改变)就可以用来测定镀层的厚度。

3.4 同时,监测电压改变的幅度,由此可以比较不同镀层溶解剥离的难易程度。

塑料件表面的镀铜镀镍镀铬标准

ASTM名称:B604-91塑料件外表的镀铜镀镍镀铬标准1.范围1.1本标准包含了要求有良好外观,耐使用性能的可电镀塑料件镀铜、镍、铬几种等级和种类的要求。

五种电镀层的等级与电镀件的使用条件是相互关联的。

1.2 本标准包含了镀件使用中外表沉积金属薄膜或沉积薄膜后敲打电镀层的要求。

1.3 以下是第6节,附录A1,附录X2,X3,X4局部的测试方法标准,该标准不阐述使用中出现的全部平安的问题。

有关平安与健康问题使用者在使用前必须加以限制。

2.参考文件2.1 ASTM标准B368 铜加速盐雾测试方法〔CASS测试〕B487 通过显微检测金属及氧化物镀层厚度方法B489 金属管件电镀沉积或自动沉积金属层弯曲测试延伸率方法B504 电量分析法测金属镀层厚度方法B530 电镀沉积镍层在磁性和非磁性状态下用电磁法测镀层厚度方法B532 电镀塑件外表处观标准B533 金属电镀塑件剥离强度测试方法B556 用点滴法测铬层厚度方法B567 用贝塔粒子反射法测镀层厚度方法B568 用X射线分光计测镀层厚度方法B602 样本中金属或无机物镀层属性测试方法B659 测试金属或无机物镀层厚度指南B727 电镀塑件材料打算的应用B764 同时测试多层镍层沉积物中每层镍层的厚度以及每层电化学应力D1193 试剂水的标准E50 化学法分析金属时,试验仪器、试剂以及试验平安性预防3.种类3.1按本标准依据不同应用条件可将电镀层分为五种等级以及依据含铜、镍、铬的多少可分为多种形式的镀层。

3.2 使用条件3.2.1 依据镀件暴露严峻程度可分为五种规模的电镀等级SC5——特别严峻级SC4——比拟严峻级SC3——严峻级SC2——中等级SC1——一般级3.2.2 应用条件数在附目X1中有进一步的定义3.3镀层类别数——镀层分类数意味着电镀形式以及每一个电镀等级镀层的适宜厚度。

它由以下几局部组成3.3.1 可电镀塑件表示为PL/3.3.2 铜元素〔Cu〕3.3.3 铜层的最小厚度〔µm〕3.3.4 小写字母为铜电镀沉积形式3.3.5 镍元素〔Ni〕3.3.6 M层的最小厚度〔µm〕3.3.7 小写字母为镍电镀沉积的形式3.3.8 铬元素〔Cr〕3.3.9 小写字母为Cr的形式〔见3.4和6.3.3〕3.4 种类表达式的含义——以下小写字母必须用在镀层种类数中来描述镀层的形式a ——表示从酸性溶液中沉积出来的铜b ——表示单层镍d ——表示双层或3层Ni电镀层r ——表示常规的Crmc ——表示常规微晶粒的Crmp ——表示多微孔的Cr3.5 例子——一个塑件镀层含有最少15µm的可延长性酸式铜,最小15µm双层镍层以及最小0.25µm多微孔的铬层则其分类数表达式可表示为:PL/Cu 15aNi15d Cr mp。

ASTMB中文版

盐雾试验标准1、使用范围1.1本标准规程包括产生和维持盐雾实验环境所要求的仪器和程序,可能用到的合适的仪器在附录X1里说明。

1.2本规程并不指定试验的样本类型,或特殊产品的喷雾时间,也不对试验结果作出解释。

1.3以SI为单位的数据是标准的,括号内的数据仅供参考。

1.4本标准并不旨在涵盖所有的安全性问题,如果有,也是与它的使用方法有关系。

本标准的使用者有责任来建立合适的安全及健康操作程序,并在使用前决定规程限制的适用性。

2、参考文献2.1 ASTM标准2B368 用以加速铜腐蚀的醋酸-盐雾试验方法(CASS试验)D609 测试冷扎钢板喷涂、清漆、化学涂层和其他相关涂层产品的制剂D1193 试剂水说明D1654 在腐蚀环境下,样本喷涂估算的试验方法E70 玻璃电极水溶液PH值的试验方法E691 开展实验室间研究,以确定试验方法精密度的规程G85 更新的盐雾试验规程3、意义及作用3.1本规程提供了一种可控的腐蚀环境,金属及涂装金属在给定的试验房间里产生相关的防腐蚀信息。

3.2在自然环境下对其性能的预测值,与单独作为数据的盐雾试验结果很少有关联。

3.2.1建立在这种规程试验环境下,其腐蚀性能的关联值和外延值并不总是可预测的。

3.2.2只有在证实进行了适宜的长期自然环境的暴露以后,才应当考虑关联值和外延值。

3.3盐雾试验结果的可重复性,在很大程度上依赖于试验的样品和所选择的标准,也依赖于对操作变量的控制。

在一些测试程序中,应当考虑到大量的数据采集次数,以建立试验结果的可变性。

即使试验条件相似,测试的浓度范围一样,在不同的盐雾实验室内,相似的样本其试验结果也不一样。

4、装置4.1盐雾试验所要求的装置,包括一个盐雾室,盐溶液储罐、适当的压缩空气供应装置、一个或多个喷嘴、样品支撑架、盐雾室加热装置和其他必要的控制部件。

装置的尺寸和详细的结构是可选择的,只要能提供本规程所要求的环境即可。

4.2盐雾室内顶部或盖板上聚集的液滴不允许滴落在暴露的样本上。

ASTM B 电镀标准

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语定义重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

astm b425标准中文

astm b425标准中文引言概述:ASTM B425标准是由美国材料和试验协会(ASTM)制定的,用于规范镍铜合金的要求和测试方法。

该标准的中文版对于国内相关行业的发展和应用具有重要意义。

本文将从五个大点出发,详细阐述ASTM B425标准的内容和应用。

正文内容:1. 材料要求1.1 化学成分要求:ASTM B425标准中规定了镍铜合金的化学成分范围,包括镍、铜、铁、锰、硅等元素的含量要求。

1.2 机械性能要求:该标准对镍铜合金的抗拉强度、屈服强度、延伸率等机械性能进行了规定,以确保材料在使用过程中的可靠性和稳定性。

1.3 热处理要求:ASTM B425标准中对镍铜合金的热处理过程进行了规定,包括退火、固溶处理等,以改善材料的晶体结构和性能。

2. 检测方法2.1 化学成分检测:ASTM B425标准中详细介绍了镍铜合金化学成分的检测方法,包括原子吸收光谱法、电感耦合等离子体发射光谱法等。

2.2 机械性能检测:该标准对镍铜合金的机械性能检测方法进行了规范,包括拉伸试验、硬度测试等,以确保材料符合标准要求。

2.3 金相组织检测:ASTM B425标准中规定了镍铜合金金相组织的检测方法,包括金相显微镜观察、腐蚀试验等,以评估材料的显微结构和晶粒尺寸。

3. 尺寸和允许偏差3.1 直径和厚度:ASTM B425标准中规定了镍铜合金板、棒材、线材等的直径和厚度的尺寸范围和允许偏差。

3.2 长度和宽度:该标准对镍铜合金板材的长度和宽度进行了规定,以确保材料的尺寸符合应用要求。

3.3 表面质量:ASTM B425标准中对镍铜合金的表面质量进行了规范,包括表面光洁度、氧化皮、裂纹等的要求和评定方法。

4. 标记和包装4.1 标记要求:ASTM B425标准中规定了镍铜合金的标记要求,包括材料标记、尺寸标记、热处理状态标记等,以便于识别和追溯。

4.2 包装要求:该标准对镍铜合金的包装要求进行了规定,包括包装方式、包装材料等,以确保材料在运输和储存过程中的安全性和完整性。

ASTM_B标准号中英文对照.

B93/B93M-03

砂型铸件、永久型模铸件和压模铸件用镁合金锭

Standard Specification for Magnesium Alloys in Ingot Form for Sand Castings, Permanent Mold Castings, and Die Castings

B88-03

无缝铜水管

Standard Specification for Seamless Copper Water Tube

B88M-03

无缝铜水管(米制)

Standard Specification for Seamless Copper Water Tube [Metric]

B90/B90M-98

B62-02

混合青铜或少量金属铸件标准规范

Standard Specification for Composition Bronze or Ounce Metal Castings

B63-90(2001)

金属导体电阻与接触材料的电阻率的测试方法

Standard Test Method for Resistivity of Metallically Conducting Resistance and Contact Materials

B77-81(2001)

电阻合金的热电功率的测试方法

Standard Test Method for Thermoelectric Power of Electrical-Resistance Alloys

B78-90(2001)

STMB 电镀标准

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围1.1对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

1.2以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献2.1 ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节2.2 ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语3.1 定义3.1.1 重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

ASTM B368

铜催化醋酸盐雾试验1.范围1.1 此测试方法CASS测试的要求。

此标准没有规定测试样件的类型或指定产品的曝光周期,也没有对结果给出解释。

1.2 此测试方法适用于评估钢铁,锌合金,铝合金以及塑料上的装饰铜/镍/铬或镍/铬涂层的腐蚀性能。

也适用于测试阳极电镀铝。

此测试的适用性,结果与运行经验的关联性需在规定涂层系统或材料之前测定。

注释1—以下标准不是必须的,仅供参考:方法B 537和E 50,规范B 456和B604,测试方法B 602.1.3此规范没有陈述所有的安全问题。

在使用前,建立一定的安全和健康措施以及确定规范限制是使用者的职责。

更多安全性预防信息见8.1。

2.参考文件2.1 ASTM标准:2B 117 盐雾喷射装置操作惯例B 162 镍镀层,薄片,条状物规范B 456 铜+铬+镍+铬电镀涂层规范B 537 受大气曝光的面板电镀等级惯例B 602 金属以及无机涂层的品质抽样测试方法B 604 塑料上铜+镍+铬装饰性电镀涂层规范D 1193 试剂水规范E 50 对金属,矿物和相关材料化学分析的仪器,试剂和安全性考虑惯例E 70 玻璃电极含水溶液的PH值测试方法3.重要性和使用3.1 CASS测试被广泛使用,模拟服务评估,生产控制,研究和开发。

特别是针对装饰性电镀镍/铬和铜/镍/铬涂层。

此测试的使用提高了电镀件的质量并且改善了新的,更好的电镀过程。

4.仪器4.1 CASS测试仪器要求包括盐雾箱,盐溶液容器,压缩空气供应,一个甚至多个喷嘴,样件,试验箱加热以及必要的控制方法。

4.2 仪器尺寸和详细结构可以自行选择,只要条件满足此测试方法要求。

仪器结构在测试方法B117 附录中有所描述。

气压和温度分别为0.08~0.12MPa,60~65℃。

实际气压应当能产生合适的回收率(见8.3.1)。

4.3 仪器构造不能使积累在顶部或者盖子上的溶液滴落到测试样件上。

滴落到样件上的溶液不能再放回容器进行再次喷射。

ASTMB电镀标准

A S T M名称:B456-9 5铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD 索引。

1.范围1.1对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

1.2以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献2.1ASTM标准:B117操作盐雾试验装置实验B183电镀用低碳钢配制实验B242电镀用高碳钢配制实验B252电镀和电镀层转换锌合金冲模铸造的配制指导B253电镀用铝合金的配制指导B281用于电镀和电镀层转换时铜和铜基合金的配制实验B287醋酸盐雾试验方法B320铸铁电镀的配制试验B368铜催化醋酸盐雾试验方法B380Corrodkote工艺装饰电沉淀镀层腐蚀试验方法B487交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504电量分析法所获金属镀层厚度测量之试验方法B530磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537暴露于大气环境中的电镀板的等级实验B554非金属基底表面金属镀层厚度测量指导B568X射线分光光度计所测镀层厚度试验方法B571金属镀层附着力试验方法B602金属和无机镀层物的特征取样试验方法B659金属和无机镀层厚度测量指导B697电沉积金属和无机镀层检测取样计划的选择指导B762金属和无机镀层的多种取样方法B764同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193试剂水的规格D3951商业包装惯例E50装置、试剂和金属的化学分析安全措施的实验B.注释3和4,见第6节2.2ISO标准ISO1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO1457金属镀层——铁或钢表面铜镍铬镀层3.术语3.1定义3.1.1重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

astm b 铜材标准

astm b 铜材标准ASTM B铜材标准ASTM(美国材料与试验协会)是一个提供制造、测试和分类工业材料和产品标准的国际标准化组织。

在他们的标准文件B88-20a中,ASTM针对铜材进行了详细的规范。

本文将介绍ASTM B铜材标准的背景和重要内容。

1. 引言ASTM B标准是用于铜材的标准规范,旨在确保铜材的质量、性能和相容性。

该标准适用于各种铜合金材料,包括管材、板材、棒材和线材等。

标准中包含了铜材的化学成分、物理性质、机械性能和测试方法等方面的要求。

2. 材料分类ASTM B标准将铜材分为以下几类:2.1 纯铜材料:也称为C类铜材,指化学成分中含铜量达到99.3%以上的铜材。

2.2 低合金铜材:包括C100、C101、C103等牌号的材料,其化学成分中除铜外还含有少量的杂质。

2.3 铜镍合金材料:包括C71000、C71500等牌号的材料,用于制造海水工程设备和海洋环境下使用的零部件等。

2.4 铜硅合金材料:包括C64700、C65500等牌号的材料,具有良好的耐磨性和高温蠕变性能,在摩擦材料和高温工况下使用广泛。

2.5 其他合金材料:还包括铜锡合金、铜铝合金、铜锌合金等多种类型的铜材。

3. 化学成分要求ASTM B标准对不同类型的铜材的化学成分有详细的要求。

例如,对于纯铜材料,其化学成分中除铜以外的其他元素的含量应符合标准规定。

此外,对于低合金铜材、铜镍合金材料和铜硅合金材料等,各种元素的含量也有相应的限制。

4. 物理性能要求ASTM B标准还对铜材的物理性能提出了一系列要求。

例如,对于铜管材,标准规定了管材的壁厚、外径、内径等尺寸要求。

对于铜板材和铜棒材,标准规定了其厚度、宽度、长度和平直度等要求。

此外,对于铜线材,标准还规定了其直径、强度和伸长率等参数要求。

5. 机械性能要求ASTM B标准中对铜材的机械性能也有所规定。

标准要求对铜材进行拉伸测试、硬度测定、冲击试验等,以评估其力学性能。

电镀件试验要求

电镀件试验要求————————————————————————————————作者:————————————————————————————————日期:塑胶产品装饰性镀铬最低性能要求(14668有删减)电镀试验范围—参照标准---镀层要求1范围本规范涵盖了塑胶零件镀铜-镍-铬的基本要求,包含组装件。

作为公司开发新产品、检验产品质量以及试验产品性能的依据。

规定了汽车上使用的铜-镍-铬装饰电镀层的厚度、外观、结合强度、防腐性能等的检测及评定方法。

汽车零件塑料材料上起到装饰性和防腐蚀性作用1.1材料描述这个电镀标准旨在以下应用内饰件(代码A)。

内部应用不要求使用不连续铬层或多层镍体系。

不连续铬合金(r)可允许内部应用。

内部零件:是指在车身内部的,不会直接或间接地暴露在风雨中的零件。

类型1标准内部使用类型2需要较高涂层厚度的应用和/或类型1达不到性能要求,(例如可能需要类型2的门拉手,人工换档环或玻璃框)。

这些与包括的要求厚度都必须在图纸上说明。

注释:如果内部类型没有在详细的图纸上列出。

采取类型1。

外饰件(代码B)外部零件:是指除了内部零件外的零件。

那些只有部分暴露于气候中的零件称为外部零件。

对于外部应用,应该使用间断的铬板(多微孔(mp)或显微裂纹(mc)),另外还有多层镍体系。

类型1在汽车上很少或不会受到碎石撞击的;类型2会有明显的碎石撞击的。

包括固定在前面车辆区或固定在受自制石削影响的车辆区的电镀塑料零件的突出面(由车胎直线投影作用大于等于15度而定)。

类型3非常严重的服务条件(车轮覆盖和保护盖),包括石削塑胶电镀件的主要面装配于汽车面向前面的部分或那些会遭受汽车自身产生的碎石冲击的区域(定义为从轮胎发出成≥15度角直线撞击区域)。

如果详细图纸上没有标明类型,则默认是类型2。

1.2 典型应用。

这类涂层主要用于装饰目的。

光亮或其它(如:缎面、仿绒、木纹)外观的塑料内饰件或外饰件,由式样和特别外观标准来定义。

STMB 电镀标准

ASTM名称:B456-95铜/镍/铬和镍/铬电沉积镀层标准规范此标准以固定的名称B456发布,名称后面的数字表示最初采用或最后修订的年份,括号里的数字表示最近重新核准的年份,上标(ε)表示最后修订或再次核准的编辑变更。

此标准已通过国防部的应用核准,有关国防部采纳并发布的确切年份参见规范与标准中DOD索引。

1.范围1.1对于那些重要的金属表面以及重要金属表面的防腐保护,此规范涵盖了几种形式与级别的电沉积物与对应金属或合金的具体要求,这些电沉积物与对应金属或合金包括:钢表面铜镍铬或镍铬镀层、铜和铜合金表面镍铬镀层以及锌合金表面铜镍铬镀层,与希望得到满意保护性能状态相适应的五种镀层级别为:极度恶劣、非常恶劣、恶劣、中度、轻度,这些保护性能的定义和典型例子见附录X1。

1.2以下危险警戒仅适合于试验方法部分此规范中的附录X2,X3及X4中,此标准不声明任何应用中可能涉及到的有关安全方面的问题,使用前,建立适宜的安全和健康规范并确定规则限度的适用性乃标准使用者的责任。

注释1——ISO标准1456和1457不是必需的,但可作为附加信息的参考。

1.参考文献2.1 ASTM标准:B117 操作盐雾试验装置实验B183 电镀用低碳钢配制实验B242 电镀用高碳钢配制实验B252 电镀和电镀层转换锌合金冲模铸造的配制指导B253 电镀用铝合金的配制指导B281 用于电镀和电镀层转换时铜和铜基合金的配制实验B287 醋酸盐雾试验方法B320 铸铁电镀的配制试验B368 铜催化醋酸盐雾试验方法B380 Corrodkote 工艺装饰电沉淀镀层腐蚀试验方法B487 交叉部分显微镜检测的金属和氧化物镀层厚度的测量方法B499 通过磁性方法测得的磁性基底金属表面非磁性镀层的厚度测量之试验方法B504 电量分析法所获金属镀层厚度测量之试验方法B530 磁性方法所获得的镀层厚度测量之试验方法:磁性与非磁性基底表面电沉积镍镀层B537 暴露于大气环境中的电镀板的等级实验B554 非金属基底表面金属镀层厚度测量指导B568 X射线分光光度计所测镀层厚度试验方法B571 金属镀层附着力试验方法B602 金属和无机镀层物的特征取样试验方法B659 金属和无机镀层厚度测量指导B697 电沉积金属和无机镀层检测取样计划的选择指导B762 金属和无机镀层的多种取样方法B764 同时段多层镍沉积物中单层厚度与电气化学电位测定的试验方法D1193 试剂水的规格D3951商业包装惯例E50 装置、试剂和金属的化学分析安全措施的实验A.铜、锌和铝基底及它的合金B.注释3和4,见第6节2.2 ISO标准ISO 1456金属镀层——镍铬与铜镍铬的电沉积镀层ISO 1457金属镀层——铁或钢表面铜镍铬镀层3.术语3.1 定义3.1.1 重要表面——对外观或正常组装位置上物件的适用性而言,通常必需为可见的表面(直接的或映射的),或因为这些表面而产生组装物件上损坏可见表面的腐蚀性产品,必要时,重要表面应由购买商指定并表明于零件图上或由适当的标记性样本予以提供。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ASTM文件编号:B604-91(1997年重新认可)表面处理资料塑料件电镀涂装铜+镍+铬标准规范本标准在固定文件编号B604之下发行,文件编号之后的数字是本年采用的编号,或者万一有修改,则为本年最后修改版本。

括号中的编号表示本年最终认可编号。

上标E指最后修改或重新认可的变更。

1、范围1.1 本规范涉及的要求用于电镀铜+镍+铬塑料素材的几种等级和类型,而这些素材的外观,耐用性和热循环都对服务性能非常重要。

将提供此条件的五个等级涂装,每一个都希望能达到满意的性能。

1.2 本规范涉及使用的涂装要求,是在应用自动角媒的金属膜之后使用的,或者在应用自动触媒后任何涂装的应用之后使用的。

1.3 以下只属于此规范测试方法的笫六部分,附录A1,附录X2,附录X3和附录X4。

本标准不是旨在说明所有安全问题,如有,则是关于其使用上的。

本标准的使用者责任在于使用前建立一套合适的安全健康的条例,决定规格限制的可使用性。

2 参考文献2.1 ASTM标准:B 368 方法用于铜加速盐雾试验(CASS试验)B 487 试验方法用于交叉部分检验金属和氧气涂装厚度的测量B 489 条例用于金属涂装电镀和自动触媒延展性的弯曲试验B 504 试验方法金属涂装厚度的测量B 530试验方法用磁性的方法测量涂装厚度:磁性的非磁性素材的镀镍涂装B 532 规范用于电镀塑料表面或外观B 533试验方法用于电镀金属塑料件脱层强度B 556 指南用于通过斑点测试对薄铬层的测量B 567 试验方法用于通过Beta Backscatter方法测量涂装厚度B 568试验方法用于通过X光谱测量涂装厚度B 602 试验方法用于金属和非有机涂装样件性能B 659 指南用于金属和非有机涂装厚度测量B 727 条例用于电镀塑料材料的准备B 764 试验方法用于多层电镀镍中单层厚度和电化学潜力的决定(STEP试验)D 1193 试剂规范E 50 条例用于金属化学分析的仪器,试剂和安全防护措施3 术语3.1 定义3.1.1 重要表面———通常为可视表面(直射或反射),当正常装车后损坏表面的产品来源时,对产品的外观或服务性能起重要作用的表面。

4 分类4.1 本规范涉及了服务条件代指定折五个涂装等级,和由分类号定义的几种涂装类型。

4.2 服务条件代号4.2.1服务条件代号指,以涂装等级为目的的曝光严重度,根据以下规格:SC5——非常严重SC4——很严重SC3——严重SC2——中等CS1——轻度4.2.2 服务条件代号与电镀件相关时曝光严重度在附录X1有进一步定义。

4.3 涂装分类号——涂装分类号是一种涂装特定类型和厚度编号,适用每个等级并由以下组成:4.3.1 素材符号(PL)表示塑料,划斜线4.3.2 铜化学符号(CU)4.3.3 铜涂装最小厚度,单位微米4.3.4 下标字母指定电镀铜类型(见4.4和6.3.1)4.3.5 镍化学符号(Ni)4.3.6 给出镍的最小厚度数,单位微米4.3.7 下标字母指定电镀镍类型(见4.4和6.3.2)4.3.8 铬化学符号(Cr)4.3.9下标字母指定电镀铬类型(见4.4和6.3.3)4.4 表达分类的符号——将会使用以下下标字母作为涂装分类代号以描述涂装类型。

a——在酸性中延展铜沉淀b——在全光亮条件下单层镍沉淀d——双层或多层镍涂装r——规则(也就是常规)铬mc——微裂纹铬mp——微渗透铬4.5完全分类号例子——一种由最小15um酸铜+15um双层镍+0.25um微渗透铬组成的塑料涂装件,分类号为PL/Cu15a Ni 15d Cr mp。

5 订单信息5.1 当根据此标准对电镀件下订单时,买方将陈述以下事实:5.1.1 ASTM文件编号5.1.2 或者要求特定涂装的分类编号(见4.3),或者要求注明严重度条件的素材材料和服务条件编号(见4.2),如果只引用服务条件编号的任何涂装类型,如表一,根据要求,生产商将通过买方通知涂装使用的分类编号。

表一 铜+镍+铬的塑料件A涂装服务条件编号 分类编号 相同镍厚度um mils(大约) SC5 PL/Cu 15a Ni 30d Cr mc 30 1.2PL/Cu 15a Ni 30d Cr mp 30 1.2SC4 PL/Cu 15a Ni 30d Cr r 30 1.2PL/Cu 15a Ni 25d Cr mc 25 1.0PL/Cu 15a Ni 25d Cr mp 25 1.0SC3 PL/Cu 15a Ni 25d Cr r 25 1.0PL/Cu 15a Ni 20d Cr mc 20 0.8PL/Cu 15a Ni 20d Cr mp 20 0.8SC2 PL/Cu 15a Ni 15b Cr r 15 0.6PL/Cu 10a Ni 10b Cr mc 10 0.4PL/Cu 10a Ni 10b Cr mp 10 0.4SC1 PL/Cu 15a Ni 7b Cr r 7 0.3A 铜最小厚度在某些运用时为了满足热循环或其它要求可以稍大。

5.1.3 例如要求外观明亮,灰白或光滑,可选择供应的成品是要求品质的或在成品范围内,或者由买方认可。

5.1.4 重要表面应该在样件图纸上指示,或者在样件上标出(见3.1)5.1.5 重要表面上物品架或接触标记不可避免。

5.1.6 延伸到非重要表面缺陷可以接受。

5.1.7 除标准值之外的延性(见6.4)。

5.1.8 腐蚀测试之后可接受表面缺陷延展(见6.6.3)。

5.1.9 抽样方法和接受水平(见7部分)。

5.1.10热循环和腐蚀测试是否在每个样件上分别进行,见6.6和6.7描述;或者用相同样件按顺序进行,见6.8;进行这些测试时样件是否同时安装或不安装总成。

5.2 单层镀镍层之间电镀潜在差别最小值根据方法B764,在6.10给出限度之内。

6 产品要求6.1 可视缺陷6.1.1 电镀件可视表面不可有缺陷,如水泡,坑,粗糙,裂纹或末涂装区域;不应有污点或脱色。

部件上的接触痕不可避免,但接触部位应由供应商指定,电镀件不能有损坏并且干净。

6.1.2 注塑表面缺陷,如冷料流痕,顶出点,毛边,胶口,分模线,斜面或其它缺陷,即使使用最好的电镀方法,也会严重影响外观和涂装性能。

相应地,电镀方会放弃注塑操作中因为涂装缺陷而引起的责任(注释1)。

注释1——为减少电镀问题,涉及本规范电镀项目应该包含表面缺陷延展度的适当限制。

条款B 532区分了在注塑初期和电镀操作中可能出现的缺陷。

6.2 预处理——正确的准备步骤对电镀塑料件性能至关重要。

根据条款B727描述进行,加工万一受专利保护,则根据根据提供这些工序供应商指南进行。

6.3 加工和涂装要求——准备之后,根据要求将塑料件放入电镀溶液中,以便产生合成涂层。

见特殊涂装分类号或者表1中指定的服务条件号中列出的指定分类号。

6.3.1 铜的类型——延展铜沉淀应在酸性有机添加剂中,提高质量水平。

6.3.2 镍的类型——对于双层或多层镍涂装,最下层应包含的硫重量最多0.005%(见注释2)。

顶层应包含硫重量至少0.04%(见注释3),并且其厚度不少于镍层总厚度的确10%。

双层涂装时,下层厚度不少于镍层总厚度的60%,三层涂装时,顶层不少于50%,不超过70%。

如果是三层涂装,中间层含硫重量不少于0.15%,不超过总镍层厚度10%,多层镍涂装见表2。

6.3.3 铬沉淀厚度——重要表面上铬沉淀最小厚度为0.25um,铬沉淀厚度由与类型相同的符号指定,而不是铜镍的数据(见4.4)。

注释2——指定硫的含量是为了说明必须使用的电镀镍溶液的类型虽然没有唯一方法适用于决定涂装件镍沉淀的硫含量。

注释3——通常,用显微镜检验根据测试方法B487准备的抛光样件,论证镍的种类是可能的,在双层或多层涂装的单层镍厚与电化学镀层单层厚度一样,可以根据方法B764步骤测试。

表2化 二或三层镍涂装要求概述镍层种类 特殊延长 硫含量 总镍层厚度双层 三层下层 8% 〈0.005% >/=50% >/=50%中层(b)….. >0.15% ….. 最大10%顶层(b) ….. >0.04% >/=40% >/=40%测试方法附录X3AA 见本规范注释2B 见本规范注释36.4 延展性——镍铜最小延展值为8%,测试时根据附录3给出的方法,根据要求延展性可以稍大,但必须由买方和生产商双方同意。

6.5 涂装厚度:6.5.1 最小涂装厚度由涂装分类号指定。

6.5.2 比本规范更厚的涂装可以有其它要求。

6.5.3 涂装厚度及不同涂装层矿工应在重要表面点上测试。

(见4.2 和注释4)注释4——当重要表面涉及到不易控制的沉淀厚度时,比如螺纹,孔,角度和相同区域,买方和制造商都应明白其表面的沉淀可能会厚一点或特殊处理。

特殊处理包括使用一致,辅助物,双电极或非导电体。

6.5.3.1 Coulomertric 测试方法B504中描述可以用于测试铬层厚度,总镍厚和铜厚,测试步骤,方法B764与Coulomertric方法相同,用于决定多层涂装中单个镍层之厚度。

6.5.3.2 方法B487中显微镜测试法用于测量每层镍厚和铜厚。

6.5.3.3 方法B567中B后分散方法可以用于测量末指明单层厚度的铜/铬/镍复合涂装总厚度。

6.5.3.4 如果可以说明测量的不确定少于10%,或者少于6.4.3应用方法中所述,可以使用其它方法。

其它方法见测试方法B530和B568,指南B556和B6596.6 腐蚀性试验6.6.1 涂装件应根据表3所示,腐蚀测试时间应适用于特殊服务条件号(或者服务条件号与指定分类号相符),此试验细节参见ASTM标准。

注释5——加速腐蚀度试验无直接关联,因为几点因素,如保护膜成分,腐蚀进程影响和环境变化引起的不同等。

所以,试验中获得的测试结果不应作为测试材料在所有可以使用的环境下的耐腐蚀性的直接指南。

同样,此试验中不同材料的性能在参考时不能意是作为这些材料的耐腐蚀性的直接指南。

表3 每个服务条件号腐蚀测试服务条件编号腐蚀耐性测试A(CASS)SC5 循环3个16H BSC4 循环2个16H BSC3 循环1个16H BSC2 8HSC1 ……A见方法B 368B 样件从试验室内取出后,在水中漂洗并检查,然后进行暴露16H的每个16H CASS 试验循环,样件不应在两次循环之间取出测试箱超过8H。

6.6.2 在根据相关试验方法处理样件后,检验对素材的腐蚀程度,或者镀铜层和涂装的起泡程度。

任何铜层受损,涂装起泡或素材露出都会导致样件拒收。

测试后一定时间内可能产生腐蚀缺陷是可以理解的。

总的来说,“可接受耐性“意味缺陷在观察时,表面不会严重脱落,或严重影响电镀性能。

6.6.3 涂装表面缺陷在某些类型的涂装试验时可能会发生,表面缺陷的伸展度由买卖方指定可以接受范围。