氢氰酸生产工艺

氢氰酸工艺技术

氢氰酸工艺技术

氢氰酸,又称硫酸氢氯酰、硫氰酸、腐蚀酸等,是一种无色、具有强烈刺激气味的液体。

它是重要的有机合成原料,广泛应用于制药、染料、农药、塑料、涂料等产业。

下面将介绍氢氰酸的工艺技术。

氢氰酸的生产工艺主要分为两种:苏联工艺和德国工艺。

在苏联工艺中,以甲醇和氨为原料。

首先,将甲醇与氨以一定摩尔比混合后,通过加热反应得到甲醇胺。

然后,将甲醇胺和硫反应生成硫醚,并在连续反应系统中加入催化剂,将硫醚转化为硫化碳。

接着,在连续反应系统中将硫化碳与氨反应得到氨基硫醇。

最后,将氨基硫醇和氯反应生成氢氰酸。

德国工艺主要以天然气和氨为原料。

首先,将天然气经过一系列处理得到合成气。

然后,将合成气与水蒸气经高温反应生成一氧化碳和氢气。

接着,将氢气与氨在一定温度下反应得到氰氢酸氢钾。

最后,将氰氢酸氢钾与硫酸反应生成氢氰酸。

无论是苏联工艺还是德国工艺,氢氰酸的生产过程都需要严格控制温度、压力等反应条件。

同时,由于氢氰酸具有很强的毒性和危险性,对工艺中的安全措施也要非常重视。

除了生产工艺之外,氢氰酸的储存和运输也是需要特别注意的环节。

由于其对常见材料有很强的腐蚀性,储存罐必须选用防腐材料。

此外,还要采取避光、密封、防潮等措施,以防止氢氰酸挥发、泄漏或被氧化分解。

总结起来,氢氰酸的工艺技术主要包括原料制备、反应过程控制、安全措施以及储存与运输等方面。

只有掌握了科学准确的工艺技术,才能确保氢氰酸的生产过程安全可靠,并为其广泛应用于各类产业提供有力的支持。

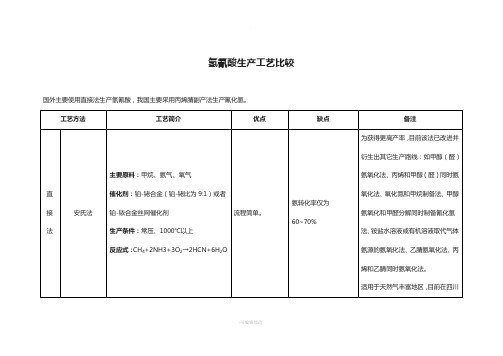

氢氰酸生产工艺比较

打造全网一站式需求

欢迎您的下载,资料仅供参考

生产条件:440~450℃

主副反应方程式为:

2CH6+2NH3+3O2→2C3H3N+6H2O

生成氰化氢的副反应为:

CH3CH=CH2+O2→3HCN+6H2O

副产品氰化氢约为主产品丙烯腈的0.1~0.15倍。

大型丙烯腈装置副产氢氰酸在目前是成本最低、最经济

的方法。

易燃易爆气体的泄露

THANKS !!!

2NH3→N2+ 3H2

CnH2n+2→nC + (n+1)H2

原料易得;尾气可回收利用。

1、耗电高(1吨氢氰酸耗电6400Kw/h);

2、原料、中间产品和最终产品多为易燃易爆或剧毒有害物质,生产操作安全风险大;

3、反应炉运转周期短,检修频繁;

4、副产炭黑污染环境

间

接

法

丙烯腈副产法

主要原料:丙烯、氨和空气;

氨转化率仅为60~70%

为获得更高产率,目前该法已改进并衍生出其它生产路线:如甲醇(醛)氨氧化法、丙烯和甲醇(醛)同时氨氧化法、氧化氮和甲烷制备法、甲醇氨氧化和甲醛分解同时制备氰化氢法、铵盐水溶液或有机溶液取代气体氨源的氨氧化法、乙腈氨氧化法、丙烯和乙腈同时氨氧化法。

适用于天然气丰富地区,目前在四川地区常用

2、反应使劲较长,NH3和CH4可分解为N2和焦炭,影响产率。

为改进技术,原料方面:加氢使碳、氮、氢的摩尔比为1:1.33:13,避免炭黑形成;催化剂方面:在铂催化剂中掺杂0.01~20mol铜、银、金、钯、钨等元素,或通过使用Al2O3改善催化剂,提高产率;设备方面,通过在原反应管中放入有小孔的导气管,加速混合反应气的速度来提高产率。

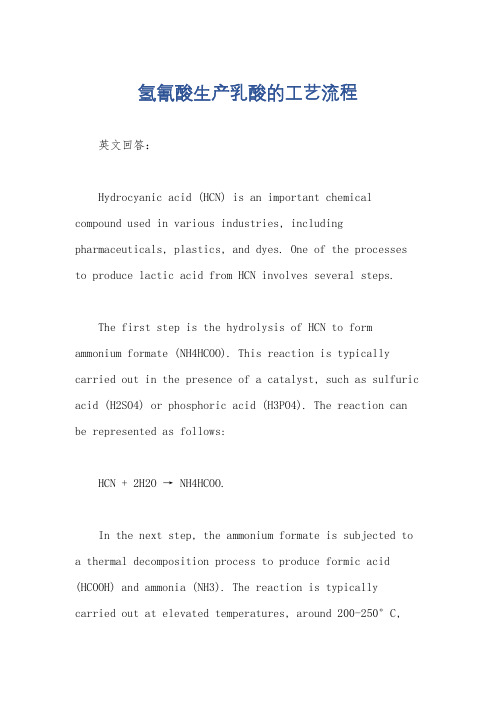

氢氰酸生产乳酸的工艺流程

氢氰酸生产乳酸的工艺流程英文回答:Hydrocyanic acid (HCN) is an important chemical compound used in various industries, including pharmaceuticals, plastics, and dyes. One of the processes to produce lactic acid from HCN involves several steps.The first step is the hydrolysis of HCN to form ammonium formate (NH4HCOO). This reaction is typically carried out in the presence of a catalyst, such as sulfuric acid (H2SO4) or phosphoric acid (H3PO4). The reaction can be represented as follows:HCN + 2H2O → NH4HCOO.In the next step, the ammonium formate is subjected to a thermal decomposition process to produce formic acid (HCOOH) and ammonia (NH3). The reaction is typically carried out at elevated temperatures, around 200-250°C,and under pressure. The reaction can be represented as follows:NH4HCOO → HCOOH + NH3。

The formic acid produced in the previous step is then subjected to a catalytic hydrogenation process to convertit into lactic acid. This reaction is typically carried out in the presence of a suitable catalyst, such as a metal catalyst like platinum (Pt) or palladium (Pd). The reaction can be represented as follows:HCOOH + H2 → CH3CHOHCOOH.The lactic acid produced in the previous step can be further purified and concentrated through various separation techniques, such as distillation or crystallization, to obtain the desired product.中文回答:氢氰酸(HCN)是一种重要的化学物质,广泛应用于制药、塑料和染料等多个行业。

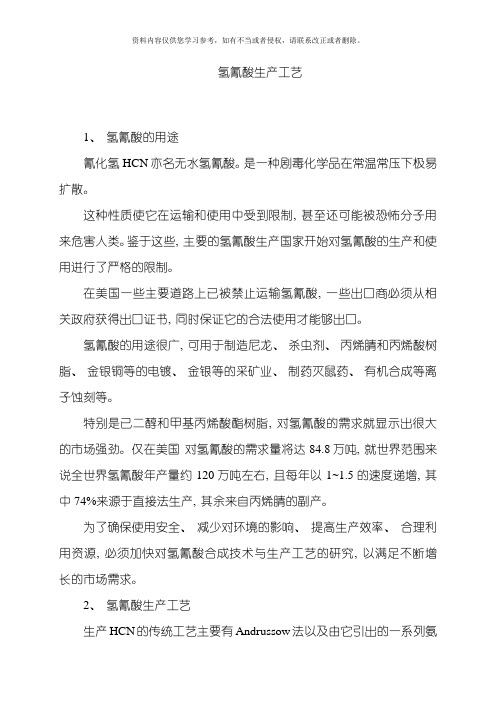

氢氰酸生产工艺模板

氢氰酸生产工艺1、氢氰酸的用途氰化氢HCN亦名无水氢氰酸。

是一种剧毒化学品在常温常压下极易扩散。

这种性质使它在运输和使用中受到限制, 甚至还可能被恐怖分子用来危害人类。

鉴于这些, 主要的氢氰酸生产国家开始对氢氰酸的生产和使用进行了严格的限制。

在美国一些主要道路上已被禁止运输氢氰酸, 一些出口商必须从相关政府获得出口证书, 同时保证它的合法使用才能够出口。

氢氰酸的用途很广, 可用于制造尼龙、杀虫剂、丙烯腈和丙烯酸树脂、金银铜等的电镀、金银等的采矿业、制药灭鼠药、有机合成等离子蚀刻等。

特别是已二醇和甲基丙烯酸酯树脂, 对氢氰酸的需求就显示出很大的市场强劲。

仅在美国对氢氰酸的需求量将达84.8万吨, 就世界范围来说全世界氢氰酸年产量约120万吨左右, 且每年以1~1.5的速度递增, 其中74%来源于直接法生产, 其余来自丙烯腈的副产。

为了确保使用安全、减少对环境的影响、提高生产效率、合理利用资源, 必须加快对氢氰酸合成技术与生产工艺的研究, 以满足不断增长的市场需求。

2、氢氰酸生产工艺生产HCN的传统工艺主要有Andrussow法以及由它引出的一系列氨氧化法、BMA法、丙烯腈副产法、轻油裂解法。

在国外主要使用直接法, 也就是Andrussow法。

中国主要采取丙烯腈副产法生产氰化氢。

主要氢氰酸生产企业有上海石化股份有限公司、大庆石化总厂、抚顺石化公司、河北诚信、安徽曙光等。

2.1、安氏法氨氧化法就是在氨氧化催化剂的存在下, 将氨源和氧源以及可氨氧化的有机物高温转化为氰化物的方法。

最传统的氨氧化法是Andrussow法, 是由德国I.G公司安德罗索夫( L.Andrussow) 提出, 并在德国首先实现工业化生产氢氰酸的一种方法。

Andrussow法亦称安氏法或直接法, 采用的主要原料是甲烷、氨气和氧气, 故又叫甲烷氨氧化法。

它是20世纪50年代完成的工业生产方法, 是生产氢氰酸的主要方法。

该法是在常压、1000℃以上的条件下, 将原料混合气通入由铂、铑合金催化剂( 铂和铑按9:1制成直径为0.076 mm的丝网) 或由铂铱合金制成的丝网状催化剂床, 进行的氨氧化反应, 其反应式为:2CH4+2NH3+3O2→2HCN+6H2O需要注意的是, 该法的转化率一般为60~70%, 且为保证产率, 生产过程要求较高的温度和较短的时间, 使反应速度达到平衡。

工业氢氰酸的技术要求

工业氢氰酸的技术要求1. 引言工业氢氰酸(Hydrogen Cyanide,简称HCN)是一种重要的化工原料,在许多工业领域有着广泛的应用。

本文将详细介绍工业氢氰酸的技术要求,包括生产过程、质量控制、安全环保等方面。

2. 生产过程工业氢氰酸的生产过程通常采用丙烯腈法(Acrylonitrile process)。

该方法以丙烯腈为原料,在催化剂的作用下与水反应生成氨基丙腈,再经过水解得到氢氰酸。

具体步骤如下:1.原料准备:准备高纯度的丙烯腈和水。

2.反应器装置:选择合适的反应器装置,确保反应能够顺利进行。

3.催化剂选择:选择合适的催化剂,常见的催化剂有碱金属盐类或过渡金属络合物。

4.反应条件控制:控制反应温度、压力和反应时间等参数,以提高产率和选择性。

5.分离纯化:采用适当的方法对反应产物进行分离和纯化,得到高纯度的氢氰酸。

3. 质量控制为了确保工业氢氰酸的质量符合要求,需要进行严格的质量控制。

以下是常见的质量控制要求:3.1 纯度工业氢氰酸的纯度要求通常在99%以上,其中杂质含量需控制在一定范围内。

常见的杂质包括水、丙烯腈、氰化物等。

3.2 含水量工业氢氰酸中水分含量对产品性能有重要影响,通常要求含水量低于0.5%。

可以通过适当的干燥方法降低含水量。

3.3 酸碱度工业氢氰酸的酸碱度需控制在一定范围内,以确保其稳定性和安全性。

一般要求酸碱度在pH 2-4之间。

3.4 杂质检测对工业氢氰酸中可能存在的有害杂质进行检测和限制,以确保产品符合相关标准和法规要求。

4. 安全环保在工业氢氰酸生产过程中,安全环保是至关重要的。

以下是一些常见的安全环保措施:4.1 生产设备安全确保生产设备的完好性和可靠性,定期进行维护和检修,防止泄漏和事故发生。

4.2 废气处理对生产过程中产生的废气进行有效处理,采用合适的废气处理设备,如吸附剂、催化剂等。

4.3 废水处理对生产过程中产生的废水进行有效处理,采用合适的废水处理方法,如中和、沉淀、膜分离等。

氢氰酸生产工艺比较

氢氰酸生产工艺比较一、氢氰酸生产情况和生产工艺综述1、氢氰酸的用途及生产情况氰化氢HCN亦名无水氢氰酸。

是一种剧毒化学品在常温常压下极易扩散。

这种性质使它在运输和使用受到限制甚至还可能被恐怖分子用来危害人类。

鉴于此一些主要的氢氰酸生产国家开始对氢氰酸的生产和使用进行严格的限制。

在美国一些主要道路上已被禁止运输氢氰酸一些出口商必须从相关政府获得出口证书同时保证它的合法使用才可以出口。

而氢氰酸的用途很广可用于制造尼龙、杀虫剂、丙烯腈和丙烯酸树脂。

金银铜等的电镀金银等的采矿业制药灭鼠药有机合成等离子蚀刻等。

尤其是已二醇和甲基丙烯酸酯树脂对氢氰酸的需求就显示出很大的市场强劲需求。

仅在美国预计2007年对氢氰酸的需求量将达848万t就世界范围来说全世界氢氰酸年产量约120万t左右且每年以1一1.5的速度递增其中74来源于直接法生产其余来自丙烯腈的副产。

为了确保使用安全减少对环境的影响提高生产效率合理利用资源必须加快对氢氰酸合成技术与生产工艺的研究以满足不断增长的市场需求。

2、氢氰酸生产工艺综述生产HCN的传统工艺主要有Andrussow法以及由它引出的一系列氨氧化法、BMA法、丙烯腈副产法、轻油裂解法。

在国外主要使用直接法也就是Andrussow法我国主要采取丙烯腈副产法生产氰化氢。

主要氢氰酸生产企业有上海石化股份有限公司、大庆石化总厂、抚顺石化公司、河北诚信、安徽曙光等。

2.1、安氏法氨氧化法就是在氨氧化催化剂存在下将氨源和氧源以及可氨氧化的有机物高温转化为氰化物的方法。

最传统的氨氧化法是Andrussow法是由德国I.G公司安德罗索夫L.Andrussow提出并在德国首先实现工业化生产氢氰酸的一种方法。

Andrussow法亦称安氏法或直接法采用的主要原料是甲烷、氨气和氧气故又叫甲烷氨氧化法。

它是20世纪50年代完成的工业生产方法是生产氢氰酸的主要方法。

该法是在常压、l 000℃以上的条件下将原料混合气通人由铂、铑合金催化剂铂和铑按9l制成直径为0076 mm的丝网或由铂铱合金制成的丝网状催化剂床进行的氨氧化反应其反应式为2CH42NH3302→2HCN6H20。

氢氰酸的制法

氢氰酸的制法

常规方法制备氢氰酸

氢氰酸是有机合成中一种重要的原料,它能够用来制造许多有机化合物,也被广泛用作药物的中间体。

由于氢氰酸具有特殊的性质和特殊的用途,它被称为有机合成工艺中的“黄

金原料”。

氢氰酸一般可用以下几种常规方法制备:

首先,采用甲醛氧化过程将甲醛氧化为甲酸甲酯,然后将甲酸甲酯用氨水缩聚产生氨基醇,最后将氨基醇经过脱水缩合反应生成氢氰酸。

其次,可以采用纯甲醛水解反应生成乙二醛,然后将乙二醛水解生成乙酸乙酯,最后通过缩聚脱水反应制备氢氰酸。

此外,也可采用氰基化反应将乙醇或乙醇胺氰化,然后经过氢化和脱水反应产生氢氰酸。

最后,也可以使用碘、过氧化氢或含氮的亚硫酸盐试剂水解和官能团转换,以制备氢氰酸。

因此,制备氢氰酸的常规方法有很多,最重要的是根据需求选择适当的方法。

只有在掌握

有关的基本原理的基础上,才能更好地掌握氢氰酸的制法,达到更好的合成效果。

合成氢氰酸的工艺技术评述

合成氢氰酸的工艺技术评述合成氢氰酸是一项重要的工艺技术,氢氰酸是重要的工业原料,广泛应用于有机合成和制药工业中。

本文将评述合成氢氰酸的工艺技术。

合成氢氰酸的主要工艺路线是氨法和氨碱法。

氨法是利用甲烷和氨气在高温下直接反应生成氢氰酸的工艺。

这种方法具有原料来源广泛、生产过程简单的特点。

它的主要步骤包括甲烷和氨气的混合、高温反应、冷却和净化等。

其中,混合反应是关键步骤,需要确保甲烷和氨气的摩尔比例恰当,以避免产生过量的氨气或甲烷。

高温反应需要在适当的温度下进行,通常为1000°C以上。

冷却和净化步骤能够将反应中产生的副产物和杂质去除,使得最终产品的纯度达到要求。

氨碱法是以氨水和高浓度氢氧化钠为原料,通过中间产物氢氰酸铵和氰化钠的反应,再经过适当的处理得到氢氰酸。

这种方法具有原料易得、操作简单的优势。

氨碱法主要包括氨水和高浓度氢氧化钠的混合反应、中间产物氢氰酸铵的分解、氰化钠的与酸的反应和后续的处理步骤。

其中,混合反应需要控制好氨水和氢氧化钠的比例,以避免产生过量的氨水。

中间产物氢氰酸铵的分解是关键步骤,需要在适当的条件下进行反应,以产生氰化钠和氨气。

后续的处理步骤可以通过酸性处理和蒸发浓缩等方法将氢氰酸纯化,得到高纯度的氢氰酸。

两种方法各有其优缺点。

氨法具有原料来源广泛、适用于大规模生产的优势,但反应过程中需要高温,能源耗费较大;氨碱法操作简单、原料易得,但产量较低,需要进行后续的处理步骤。

根据不同的生产需求和条件,选择合适的方法进行氢氰酸合成。

综上所述,合成氢氰酸的工艺技术主要包括氨法和氨碱法两种方法。

氨法适用于大规模生产,氨碱法操作简单。

根据不同需求选择合适的方法。

随着科学技术的不断进步,合成氢氰酸的工艺技术也会不断改进和优化,以提高产量和产品质量,降低能源消耗和环境污染。

氢氰酸合成方法

氢氰酸合成方法

氢氰酸啊,这可不是能随便合成的东西呀!氢氰酸可是一种极其危险的化学品呢!它具有剧毒,稍有不慎就可能带来极其严重的后果,甚至危及生命啊!

合成氢氰酸的方法有几种,但我可真不建议你去尝试啊!你想想,这就好比玩火,一个不小心就可能引火烧身呐!

比如说,有一种方法是通过甲烷和氨气在高温和催化剂的作用下反应得到。

但这过程多复杂呀,温度要控制得恰到好处,催化剂的选择也得非常精准,这可不是一般人能搞定的呀!

还有一种方法是利用含氰化物的矿石进行加工,但这其中涉及到的操作和安全风险那也是巨大的呀!这就好像走钢丝,稍有偏差就会坠入万丈深渊呐!

咱普通人可千万别去打氢氰酸的主意呀,这可不是闹着玩的。

你说你要是不小心合成出了氢氰酸,然后又不小心泄露了,那可咋办呀?那周围的人不都得遭殃嘛!这后果简直不堪设想啊!

而且,氢氰酸可不是用来玩的东西,它在工业上有特定的用途,那都是由专业的人员在严格的安全措施下进行操作的呀!我们可别去瞎掺和。

你说你要是好奇,那咱可以通过其他安全的方式去了解呀,比如看

看相关的资料、纪录片啥的,没必要非得自己去尝试合成这么危险的

东西呀!

总之,氢氰酸合成这事,咱就别碰啦!让专业的人去做专业的事吧,我们还是好好过我们自己平平安安的小日子吧!别去招惹这些危险的

化学品,不然真出了啥事,后悔都来不及呀!你说是不是这个理儿呀?。

氢氰酸生产工艺比较

主副反应方程式为:

2CH6+2NH3+3O2→2C3H3N+6H2O

生成氰化氢的副反应为:

CH3CH=CH2+O2→3HCN+6H2O

副产品氰化氢约为主产品丙烯腈的0.1~0.15倍。

大型丙烯腈装置副产氢氰酸在目前是成本最低、最经济

的方法。

易燃易爆气体的泄露

2、反应使劲较长,NH3和CH4可分解为N2和焦炭,影响产率。

为改进技术,原料方面:加氢使碳、氮、氢的摩尔比为1:1.33:13,避免炭黑形成;催化剂方面:在铂催化剂中掺杂0.01~20mol铜、银、金、钯、钨等元素,或通过使用Al2O3改善催化剂,提高产率;设备方面,通过在原反应管中放入有小孔的导气管,加速混合反应气的速度来提高产率。

Fluohmic法

主要原料:氨和碳氢化合物(通常为丙烷或丁烷)

生产条件:电加热,流化床反应

反应式:3NH3+C3H8→3HCN+8H2

不使用催化剂。

轻油裂解法

主要原料:液氨、烧碱、轻油(或汽油)、石油焦粒、氮气

生产条件:常压或微负压、电流导电发热,1450℃

反应式:

CnH2n+1+ nNH3→nNCN+ (2n+1)H2

2NH3→N2+ 3H2

CnH2n+2→nC + (n+1)H2

原料易得;尾气可回收利用。

1、耗电高(1吨氢氰酸耗电6400Kw/h);

2、原料、中间产品和最终产品多为易燃易爆或剧毒有害物质,生产操作安全风险大;

3、反应炉运转周期短,检修频繁;

4、副产炭黑污染环境

间

接

氢氰酸 生产工艺

氢氰酸生产工艺氢氰酸是一种无色液体,具有强烈的刺激性气味。

它是一种重要的化工原料,在有机合成、冶金、制药等领域有广泛应用。

下面将介绍氢氰酸的生产工艺。

氢氰酸的生产工艺通常采用安格勒法。

该法是利用氨水和一氧化碳在催化剂的作用下反应生成氢氰酸。

具体的工艺流程如下:1. 原料准备:准备足够的氨水和一氧化碳作为反应原料。

氨水一般是工业纯品,而一氧化碳则是从合成气中分离得到的。

2. 反应器装置:选择合适的反应器装置,通常采用催化剂床反应器。

反应器内部填充有催化剂,催化剂的选择对反应效果至关重要。

3. 反应过程:将氨水和一氧化碳送入反应器,通过加热和加压控制反应条件。

催化剂的存在可以加速反应速度,提高氢氰酸的产率。

4. 分离纯化:反应结束后,需要对产物进行分离纯化。

常用的方法是采用蒸馏技术,在适当的温度和压力下,将氢氰酸与其他杂质分离开。

5. 储存包装:将纯净的氢氰酸储存到特殊容器中,以防止其挥发和泄露。

由于氢氰酸具有强烈的刺激性和毒性,必须采取严格的安全措施。

在氢氰酸的生产过程中,需要注意以下几个方面:1. 安全防护:氢氰酸具有强烈的毒性和腐蚀性,操作人员必须戴好防护设备,避免接触到皮肤和眼睛。

工作场所应该通风良好,以防止气体泄漏。

2. 催化剂选择:催化剂的选择对反应效果有重要影响。

常用的催化剂包括铂、钯、铑等贵金属催化剂。

催化剂的选择应根据具体情况进行优化。

3. 反应条件控制:反应温度、压力和时间是影响反应效果的重要因素。

需要根据实际情况进行合理的控制,以提高产率和纯度。

4. 设备维护:反应器和分离装置需要定期进行维护保养,确保设备正常运行。

同时,要及时清洗和更换催化剂,以保证反应效果。

总结起来,氢氰酸的生产工艺是一项复杂而重要的过程。

通过合理选择原料、催化剂和控制反应条件,可以高效地生产出纯净的氢氰酸。

然而,由于氢氰酸的毒性和腐蚀性,操作人员在生产过程中必须严格遵守安全操作规程,确保生产安全。

甲醇氨氧化法制氢氰酸工艺

甲醇氨氧化法制氢氰酸工艺以甲醇氨氧化法制备氢氰酸工艺为题,本文将介绍甲醇氨氧化法的原理、工艺流程以及其在氢氰酸生产中的应用。

一、甲醇氨氧化法的原理甲醇氨氧化法是一种将甲醇与氨气在催化剂存在下进行氧化反应,生成氢氰酸的工艺。

该反应的主要化学方程式为:CH3OH + NH3 + 1.5O2 → HCN + 3H2O在该反应中,甲醇和氨气在催化剂的作用下发生氧化反应,生成氢氰酸和水。

甲醇氨氧化法具有反应条件温和、催化剂易于再生利用等优点,因此广泛应用于氢氰酸的生产中。

二、甲醇氨氧化法制备氢氰酸的工艺流程甲醇氨氧化法制备氢氰酸的工艺流程主要包括前处理、反应、分离、净化和回收等步骤。

1. 前处理:将甲醇和氨气通过特定的处理装置进行纯化和预热,以去除其中的杂质和水分,提高反应的纯度和效率。

2. 反应:将经过前处理的甲醇和氨气送入反应器中,在催化剂的存在下进行氧化反应。

反应器通常采用高效的催化剂,如金属催化剂或氧化物催化剂,以提高反应速率和选择性。

3. 分离:将反应产物进行分离,主要是将氢氰酸和水进行分离。

由于氢氰酸和水具有不同的沸点,可以通过蒸馏或萃取等方法进行分离。

4. 净化:将分离得到的氢氰酸进行净化处理,去除其中的杂质和不纯物质,以提高产品的纯度。

5. 回收:将净化后的氢氰酸进行回收利用,可以再次送入反应器进行氨氧化反应,提高工艺的经济性和可持续性。

三、甲醇氨氧化法制备氢氰酸的应用甲醇氨氧化法制备的氢氰酸广泛用于化工行业的生产中,特别是用于有机合成和化学品的制备。

氢氰酸是制备氨基酸、合成树脂和涂料、生产染料和药物等的重要原料。

通过甲醇氨氧化法制备的氢氰酸具有高纯度和良好的选择性,能够满足各种化学品生产的需求。

甲醇氨氧化法还具有能源转化的潜力。

甲醇作为一种可再生能源,可以通过氨氧化反应转化为氢氰酸,进一步利用氢氰酸作为能源储存或转化为其他化学品。

这种能源转化的方式具有环境友好和可持续发展的特点,对于解决能源和环境问题具有一定的意义。

一种氢氰酸的生产系统及工艺[发明专利]

![一种氢氰酸的生产系统及工艺[发明专利]](https://img.taocdn.com/s3/m/b967f8ebcf2f0066f5335a8102d276a2002960c8.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010629911.6(22)申请日 2020.07.03(71)申请人 重庆奕翔化工有限公司地址 401220 重庆市长寿区晏家街道齐心大道20号3-1室(72)发明人 邹华 (74)专利代理机构 重庆启恒腾元专利代理事务所(普通合伙) 50232代理人 黎志红(51)Int.Cl.C01C 3/02(2006.01)(54)发明名称一种氢氰酸的生产系统及工艺(57)摘要本发明公开了一种氢氰酸的生产系统及工艺,用甲醇氨氧化法生产氢氰酸,其原料包括甲醇、液氨和空气,在催化剂的作用下生成氢氰酸,其步骤有:(1)将甲醇和液氮过热气化后通入混合器混合;(2)将混合物和空气通入原料混合器中混合;(3)三者混合后通过固定床反应器,在催化剂的作用下生成氢氰酸(4)中和未反应的氨气。

本发明通过改变催化剂的配比、改变催化剂的颗粒的大小、改变原料比例和温度,提高转化率,提高生产效率,降低了成本。

权利要求书1页 说明书3页 附图1页CN 111533136 A 2020.08.14C N 111533136A1.一种氢氰酸的生产系统及工艺,采用了甲醇氨氧化法制取氢氰酸,原料包括甲醇、液氨和空气,其特征在于,包括以下步骤:(1)将甲醇和液氨分别置于甲醇气化器和氨气化器中过热气化,同时在空气加热器中加热空气;(2)将气化后的甲醇气和氨气通入甲醇氨混合器中混合;(3)将混合后的甲醇氨和空气通入到主混合器中混合;(4)将甲醇氨和空气的混合物通入反应器中;(5)在反应器中加入催化剂;(6)加热反应器至480℃-500℃,得到氢氰酸以及未反应的氨气;(7)将反应完成后的部分混合物返回至步骤(1)和步骤(2)对空气、甲醇和氨进行预热;(8)将步骤(7)部分用于加热空气、甲醇和氨气的混合物和未用于加热的混合物通入混合器混合,然后将混合器中的混合物通入中和塔,中和掉未反应的氨气。

氢氰酸生产工艺

氢氰酸生产工艺1、氢氰酸的用途氰化氢HCN亦名无水氢氰酸。

是一种剧毒化学品在常温常压下极易扩散。

这种性质使它在运输和使用中受到限制,甚至还可能被恐怖分子用来危害人类。

鉴于这些,主要的氢氰酸生产国家开始对氢氰酸的生产和使用进行了严格的限制。

在美国一些主要道路上已被禁止运输氢氰酸,一些出口商必须从相关政府获得出口证书,同时保证它的合法使用才可以出口。

氢氰酸的用途很广,可用于制造尼龙、杀虫剂、丙烯腈和丙烯酸树脂、金银铜等的电镀、金银等的采矿业、制药灭鼠药、有机合成等离子蚀刻等。

尤其是已二醇和甲基丙烯酸酯树脂,对氢氰酸的需求就显示出很大的市场强劲。

仅在美国2007年对氢氰酸的需求量将达84.8万吨,就世界范围来说全世界氢氰酸年产量约120万吨左右,且每年以1~1.5的速度递增,其中74%来源于直接法生产,其余来自丙烯腈的副产。

为了确保使用安全、减少对环境的影响、提高生产效率、合理利用资源,必须加快对氢氰酸合成技术与生产工艺的研究,以满足不断增长的市场需求。

2、氢氰酸生产工艺生产HCN的传统工艺主要有Andrussow法以及由它引出的一系列氨氧化法、BMA 法、丙烯腈副产法、轻油裂解法。

在国外主要使用直接法,也就是Andrussow法。

我国主要采取丙烯腈副产法生产氰化氢。

主要氢氰酸生产企业有上海石化股份有限公司、大庆石化总厂、抚顺石化公司、河北诚信、安徽曙光等。

2.1、安氏法氨氧化法就是在氨氧化催化剂的存在下,将氨源和氧源以及可氨氧化的有机物高温转化为氰化物的方法。

最传统的氨氧化法是Andrussow法,是由德国I.G公司安德罗索夫(L.Andrussow)提出,并在德国首先实现工业化生产氢氰酸的一种方法。

Andrussow法亦称安氏法或直接法,采用的主要原料是甲烷、氨气和氧气,故又叫甲烷氨氧化法。

它是20世纪50年代完成的工业生产方法,是生产氢氰酸的主要方法。

该法是在常压、1000℃以上的条件下,将原料混合气通入由铂、铑合金催化剂(铂和铑按9:1制成直径为0.076 mm的丝网)或由铂铱合金制成的丝网状催化剂床,进行的氨氧化反应,其反应式为:2CH4+2NH3+3O2→2HCN+6H2O需要注意的是,该法的转化率一般为60~70%,且为保证产率,生产过程要求较高的温度和较短的时间,使反应速度达到平衡。

氢氰酸的制法

氢氰酸的制法氢氰酸的制法:在装有饱和碳酸氢钠溶液的试管中加入少量铝粉,若发生爆鸣声则表示反应进行完毕。

取出上层清液加热浓缩,冷却后加稀硫酸煮沸,若红色褪去,证明已反应。

向剩余物加热至无红色反应为止,放冷后加稀盐酸搅拌,过滤。

滤液蒸干,残渣用少量水溶解,再加盐酸使成碱液,滤过,沉淀用水洗涤数次,洗水合并入滤液,蒸干。

取此液的固体氢氰酸用稀硫酸酸化,蒸发至干,得白色粉末,即氢氰酸成品。

若未全部反应,可再加热,趁热过滤,再蒸干,如此反复进行,直至不再产生气体,即为合格。

现举一例:将两克氢氧化钠溶于三毫升水中并加热煮沸,使其溶解,再加入20毫升浓氨水。

充分搅拌使其溶解后,再加热,在产生大量的白烟后加入2克无水碳酸氢钠,加热,趁热将所得溶液蒸干,趁热过滤[gPARAGRAPH3]即得。

注意:要使这种方法大量生产氢氰酸,需要利用过量的碳酸氢钠在高温下与氰化物反应生成碳酰胺,而氰化物在较低温度下才能与碳酸氢钠反应生成碳酸氢钠,因此需要在试管口塞入一块石棉,加热时使碳酸氢钠和氰化物同时挥发出来,在回流中吸收过量的碳酸氢钠生成碳酰胺,同时蒸干,就可使过量的碳酸氢钠被蒸出来,并且有效地控制了反应温度。

同样也是可以通过提高反应温度使得碳酸氢钠和氰化物同时挥发出来,从而避免损失,另外,由于没有额外添加助剂,因此保持了原料本身的物理特性。

5。

通过电解氰化钠的溶液或以液态的溶液为原料与二氧化碳反应而得到氢氰酸。

另外,以二氧化碳或碳酸钠为原料,在催化剂存在下,用盐酸或氢氧化钠进行复分解反应而得到氢氰酸。

4。

由氰化银与氢氧化钠溶液作用制得,或将碳酸钠和氰化银溶于水,通入二氧化碳制得。

注意:实际上氢氰酸常采用间歇法生产,也即将适量碳酸氢钠、氢氧化钠加热,使其溶解,然后通入二氧化碳,继续反应。

每生成10g氢氰酸约需要消耗25kg的氢氧化钠、 10kg的碳酸氢钠和50kg的二氧化碳。

但是由于二氧化碳和氢氰酸的摩尔比为1: 5,相对氢氰酸的生成速率要快得多,因此可以大幅度提高生产效率。

氢氰酸相关行业研究

氢氰酸相关行业研究一、氢氰酸工艺及衍生产品氢氰酸,又称氰化氢,分子式HCN,无色透明、剧毒、易挥发、聚合的化合物。

氢氰酸是生产甲基丙烯酸及甲基丙烯酸甲酯、氰化钠、杀虫剂和除莠剂的主要化学原料,但因其易燃、易挥发、剧毒的特性,不便于贮存、长距离输送和运输,必须就地消化合成其他衍生物等化工产品。

2011年中国氢氰酸产能约44万吨,主要分布于四川、重庆、河北、安徽、辽宁、上海、山东、甘肃、山西、河南、湖北、湖南等省市,以生产氰化钠为主,约占总产能的72%,直接加工生产有机氰化物约占28%。

(一)主要工艺氢氰酸的主要生产工艺如下:国外早期的主要工艺路线大多以天然气和氨为原料,在催化剂作用下进行反应生成氢氰酸,以安氏法最具代表性。

20世纪60年代以后在丙烯腈生产中,以主要使用原料丙烯和氨进行氧化反应生成丙烯腈并副产氢氰酸的副产法,在目前乃至将来生产氢氰酸的主要方法。

国内目前氢氰酸生产工艺是安氏法、轻油裂解法及副产法,由于天然气成本较高,安氏法采用不普遍。

相关资料显示,河北诚信目前采用轻油裂解法生产氢氰酸。

(二)衍生产品氢氰酸的衍生产品树见下页(其中圈红部分,为河北诚信主要产品系列):二、氰化钠系列产品信息氰化钠,俗称山奈、山奈钠,是氰化物中的一种无机盐,属于剧毒品。

氰化钠是氢氰酸利用的主要途径之一,占氢氰酸总消耗量一半以上。

氰化钠较氢氰酸易于运输(可呈固态和液态),所以氢氰酸常被转化成氰化钠,以利于异地使用。

氰化钠是非常重要的一种化工原料,下游产品覆盖面非常大,涉及到塑料、染料、医药、农药、电镀等行业,目前主要用于刚渗透剂、选矿剂、电镀液等,其中金、银粗加工用得很多。

1.主要工艺氰化钠的生产方法有布哈法、氨钠法和氢氰酸法(中和法),目前生产氰化钠的关键在于如何获得高纯度、高收率的氢氰酸。

2.生产规模2011年底,中国氰化钠总产能达到38万吨(以100%计,下同),产量约35万吨,其中固体氰化钠总产能为11.5万吨(氰化钠质量分数≥98%),其余为液体氰化钠(氰化钠质量分数≥30%)。

氢氰酸的制法

氢氰酸的制法

1.制法

可由氰化钠、氨水和氢氧化钾溶液的反应,即[gPARAGRAPH3]和氢氧化钠固体混合,通入氨气(来自空气中)制得。

(参见教材35页图5-26)氢氰酸,也叫氰化氢,有剧毒,用途很广。

它可作为化学试剂,医药工业的原料和防腐剂等,也用于灭火器的制造。

2.药物用作催眠药、镇痛药、麻醉剂及解救氰化物中毒的特效药。

具镇静、镇痛、止呕吐、催眠作用,用于各种手术前后或妇女分娩前后的催眠止痛。

氢氰酸被广泛地用于治疗癌症和治疗其他一些疾病,但是这些治疗方法却存在着致命的风险。

2003年,日本药物评价委员会认定氢氰酸为第二类致癌物。

氢氰酸容易穿透皮肤、粘膜和消化道,而且可以通过胎盘屏障。

母亲或准妈妈对氰化氢的敏感性增加,尤其是怀孕后期。

这是因为体内可利用的甲状腺激素的减少引起的。

不论氰化物进入体内多少,都是直接影响DNA。

一旦血液中的浓度达到1mg/L,就能够致人死亡。

3.氢氰酸有三个同分异构体:氢氰酸的危害氰化物对机体的危害很大,吸入氰化物后会出现流涎、多汗、头晕、头痛、乏力、恶心、呕吐等症状,严重时可致呼吸困难、心力衰竭而死亡。

氰化物主要经呼吸道侵入人体并在局部组织细胞内蓄积,使组织细胞内外窒息。

由于无色无味,吸入高浓度氰化物可能没有明显的感觉,但对呼吸中枢的危害很大。

2.MgSO4(aq)+2H2Cl=Na2CO3(aq)+H2O(aq)亚硝酸钠与氰化钠溶液加热煮沸,然后冷却结晶,析出的固体加热至熔融再重新结晶,

可得纯品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氢氰酸生产工艺1、氢氰酸的用途氰化氢HCN亦名无水氢氰酸。

是一种剧毒化学品在常温常压下极易扩散。

这种性质使它在运输和使用中受到限制,甚至还可能被恐怖分子用来危害人类。

鉴于这些,主要的氢氰酸生产国家开始对氢氰酸的生产和使用进行了严格的限制。

在美国一些主要道路上已被禁止运输氢氰酸,一些出口商必须从相关政府获得出口证书,同时保证它的合法使用才可以出口。

氢氰酸的用途很广,可用于制造尼龙、杀虫剂、丙烯腈和丙烯酸树脂、金银铜等的电镀、金银等的采矿业、制药灭鼠药、有机合成等离子蚀刻等。

尤其是已二醇和甲基丙烯酸酯树脂,对氢氰酸的需求就显示出很大的市场强劲。

仅在美国2007年对氢氰酸的需求量将达84.8万吨,就世界范围来说全世界氢氰酸年产量约120万吨左右,且每年以1~1.5的速度递增,其中74%来源于直接法生产,其余来自丙烯腈的副产。

为了确保使用安全、减少对环境的影响、提高生产效率、合理利用资源,必须加快对氢氰酸合成技术与生产工艺的研究,以满足不断增长的市场需求。

2、氢氰酸生产工艺生产HCN的传统工艺主要有Andrussow法以及由它引出的一系列氨氧化法、BMA 法、丙烯腈副产法、轻油裂解法。

在国外主要使用直接法,也就是Andrussow法。

我国主要采取丙烯腈副产法生产氰化氢。

主要氢氰酸生产企业有上海石化股份有限公司、大庆石化总厂、抚顺石化公司、河北诚信、安徽曙光等。

2.1、安氏法氨氧化法就是在氨氧化催化剂的存在下,将氨源和氧源以及可氨氧化的有机物高温转化为氰化物的方法。

最传统的氨氧化法是Andrussow法,是由德国I.G公司安德罗索夫(L.Andrussow)提出,并在德国首先实现工业化生产氢氰酸的一种方法。

Andrussow法亦称安氏法或直接法,采用的主要原料是甲烷、氨气和氧气,故又叫甲烷氨氧化法。

它是20世纪50年代完成的工业生产方法,是生产氢氰酸的主要方法。

该法是在常压、1000℃以上的条件下,将原料混合气通入由铂、铑合金催化剂(铂和铑按9:1制成直径为0.076 mm的丝网)或由铂铱合金制成的丝网状催化剂床,进行的氨氧化反应,其反应式为:2CH4+2NH3+3O2→2HCN+6H2O需要注意的是,该法的转化率一般为60~70%,且为保证产率,生产过程要求较高的温度和较短的时间,使反应速度达到平衡。

直接法程序较简单,这也是现在该法仍为主要生产方法的原因之一。

但在这样高的温度下产率并不是很高,而且在该法中也存在着其他方面的很多不足之处,如:考虑到反应过程中的放热性和爆炸极限问题,必须使反应物的浓缩相对稀释以避免反应物过热而使产率下降,那么对大量的尾气处理就会加大投资。

除此之外反应温度很高,加热和冷却的时间太长,同时该法对氨的利用率只有60-70%,所以对剩余氨的循环利用也是必须解决的问题。

为了解决这些不足之处,人们已经从不同角度对直接法进行了改进以求获得更高的产率。

在原料路线上的改进有甲醇(醛)氨氧化法,该法甲醇原料充足,价格上有竞争力,安全方面也具有优势。

丙烯和甲醇(醛)同时氨氧化法:由于丙烯氨氧化与甲醇氨氧化的机理相似,所以甲醇的加入不仅不会影响丙烯的反应,反而可使氢氰酸产量增加2倍多,同时还可得到一种用途很广的副产品丙烯腈。

氧化氮和甲烷制备法:主要解决直接法尾气残余氨含量较高,以致残余的氨与HCN 聚合,因而必须除去的问题,同时引入一种可增加寿命的新型催化剂,它是将铂、钴等涂在二氧化硅基体上制成的网状催化剂。

甲醇氨氧化和甲醛分解同时反应制备氰化氢的方法:由于甲醇氨氧化放热而甲酰胺分解吸热,如在该法中合理选择反应物比例,就可避免在直接法和甲醇氨氧化法中由于反应放热而必须使反应物相对稀释带来的麻烦。

铵盐水溶液或有机溶液取代气体氨源的氨氧化法:因溶液分散得很细,可与氨氧化催化剂充分接触,在溶剂蒸发后,可氨氧化的有机物和氧在催化剂表面发生氨氧化反应生成氢氰酸,该法明显提高了反应物的利用率。

还有乙腈氨氧化法、丙烯和乙腈同时氨氧化法等。

催化剂方面,如甲醇(醛)氨氧化法中Fe—Mo氧化物催化剂的研究、磷一矾氧化物催化剂的使用、铂床催化剂以及铂一铑催化剂的研究等,这些都不同程度地增加了催化剂的寿命和活性。

当然这些改进并没有使直接法中的所有不足得到弥补,但这充分说明了氨氧化法制备氢氰酸的潜力所在,它有待于进行更深层次的研究。

2.2、BMA法BMA法也是一种传统的工艺方法,它产生于与20世纪50年代末。

它是对Andrussow法的改进,即在BMA法中不需要氧气参加反应。

是甲烷和氨气在常压、l3000C以上的条件下进行的反应,使用的催化剂是管状的铂固定反应床,长约2m,内径约16 ~l8 mm。

该反应是在铂床的内表面进行的,为了保证反应温度,一般在管状催化剂的周围充入可燃性气体。

反应过程是将甲烷和氨气的混合气体通入反应床,并迅速加热到1300℃。

需要注意为了避免催化剂生碳,甲烷和氨气最好按分子数比为1.08:l.001反应。

反应式为NH3+CH4=HCN+3H2。

该法的产率为80~85%,很显然与直接法相比产率有所提高,而且生成的氢气还可以循环利用,但使用该法生产氢氰酸投资很大,而且与安氏法相比反应时间较长,造成更多的NH3和CH4分解为N2和焦炭,从而影响了产率。

为改进该法,在原料方面Car Voigt等人通过加氢使碳、氮、氢的摩尔比为1:1.33:13,以避免炭黑的形成。

在催化剂方面为避免催化剂生碳,在铂催化剂中掺杂0.01~20mol的铜、银、金、钯、钨等元素,使催化剂的寿命增长,活性增加。

Al2O3催化剂在BMA法中的使用也可改善催化剂提高产率。

设备方面,Friedrich Bittner等人则通过在原反应管中放入有小孔的导气管,加速混合反应气的速度来提高产率。

2.3、丙烯晴副产法丙烯腈副产法是20世纪60年代开发的索亥俄工艺,它是用丙烯氨氧化法制丙烯腈副产氢氰酸的方法。

世界丙烯脂生产约90%采用该工艺。

该法以石油气中丙烯、氨和空气为原料,丙烯与氨按一定比例混合送入氧化反应器,由分布器均匀分散到催化剂床层中,空气按一定比例从反应器底部进入经分布板向上流动,与丙烯、氨混合并使催化剂床层流化。

反应物在440~4500C和催化剂作用下生成丙烯腈。

同时生成氰化氢、乙腈、一氧化碳、二氧化碳、丙烯醛、丙烯酸及水等。

主反应方程式为:CH6+NH3+3/2O2→C3H3N+3H2O生成氰化氢的副反应为:CH3CH=CH2+O2→3HCN+6H2O副产品氰化氢约为主产品丙烯腈的0.1~0.15倍。

丙烯腈副产法也有很多不可忽略的缺点,如易燃易爆气体的泄露等问题。

但是大型丙烯腈装置副产氢氰酸在目前是成本最低、最经济的方法,它显示了经济合理的绝对优势。

美国氢氰酸生产有Dupont公司等l5家工,厂总生产能力88万吨,其中9家工厂采用直接生产,5家工厂系由丙烯腈副产法生产。

西欧、日本约有30~50%的HCN产量为副产法。

我国也主要采用副产法。

2.4、轻油裂解法轻油裂解法是以轻油(或汽油)、液氨和烧碱为主要原料,石油焦粒和氮气为辅助原料的生产法。

首先使轻油和液氨气化,并按比例在雾化器中混合预热至2800C,通过三相电极浸入石油焦粒层导电发热的沸腾反应炉,在常压、14500C高温下即可裂解成含20~25%氢氰酸的裂解气。

该法是我国研究开发的生产工艺,目前为国内部分中小企业所采用。

由于该生产工艺中采用的原料、中间产品和最终产品多为易燃易爆或剧毒有害物质,生产操作中潜在的危险性较大,加之有些中小企业设备简陋、人员素质低下事故隐患很多。

因此一般不采用该法生产氢氰酸。

2.5、技术来源上述四种氢氰酸生产工艺中,在我国广泛采用的是丙烯晴副产法、安氏法、轻油裂解法。

BMA法由于专利的原因目前只在德固赛自身的工厂使用,外界对其具体情况掌握不足。

技术来源不确定对此技术暂不讨论。

丙烯晴副产法主要依赖丙烯晴装置的技术,且其产量相对于丙烯腈来说非常少(10%左右),只能作为副产物进行利用。

只有以丙烯腈为主要产品的企业才能够有条件利用其副产的氢氰酸,因此本方法只能适用于大型石化联合装置或有条件的化工园区内。

安氏法技术的主要来源为四川省天然气化工研究院,安氏法氢氰酸的装置规模不断扩大,技术更加成熟、可靠。

氢氰酸单套装置产能由1500t/a提升至10000t/a,HCN 的收率由55%提高到72%以上。

生产过程实现了全自动化控制,并配套开发了尾气焚烧及污染物治理装置,实现了生产过程基本无污染排放绿色清洁生产。

装置运行安全、稳定、可控综合技术水平达到国内领先、国际先进。

据统计目前国内现有29套生产装置。

轻油裂解技术是七十年代由上海吴淞化工厂开发成功。

后由化工部安排益阳红旗、江西南昌、湖北沙市等三个工厂进行推广,目前此技术没有专利方面的要求。

从目前的情况和前期与石家庄交流的情况看,此技术大多掌握在个人手中,没有形成产业化、标准化,国内没有设计院完全掌握此技术,基本上处于单打独斗状态。

个人能够提供的技术深度也不足,达不到工艺包的水平,需要设计院在设计阶段做更深入的设计研究。

国内生产企业有十多家主要采用丙烯腈副产法和轻油裂解法生产氰化钠。

国内主要氰化钠生产企业和生产能力见表1。

表1 国内主要氰化钠生产企业和生产能力近年来,因天然气价格较高等原因,安氏法生产企业一般都将氢氰酸提纯精制后生产各种精细化工产品,液体氰化钠产量较小,且大多自己配套使用。

安氏法在重庆及周边地区有多套规模较大的装置。

国内其他地区只有山东菏泽、吉林长春等少数厂家拥有安氏法装置。

3、投资情况由于国内氢氰酸行业技术保密性强、区域限制严格,没有形成大的产业化,因此具体的投资数据无法得到。

加之各种地方小厂的参与,建设标准参差不齐造成无法比较。

根据业内资深人士介绍,建设相同规模的氢氰酸生产装置投资方面轻油裂解法要比安氏法明显低,大约低10~20%。

4、生产成本4.2.1. 安氏法4.2.2. 轻油裂解法5、三废情况5.1、轻油裂解法废气:1000Nm3/h,氢气:80%,氮气:20%。

废渣硫酸铵:0.5t/h废炭黑:约0.09 t/h废水:基本无外排,冲洗水按照1 t/h计。

5.2、安氏法:废气。