电容屏ITO保护胶制程工艺

电容屏(Film_To_Film结构)制作流程

B

按客户要求,更改出PIN定义与FPC位置

C

按键往视窗方向移动0.35MM,FPC往左移动了5.35mm

DATE 10.11.06 10.11.16 10.11.16

NAME CHRICS CHRICS CHRICS

FRONT VIEW

259.00±0.10(Lens) 245.73(SENSOR OUTLINE) A

三道风切的压力上 10±3 KPa、第三道风切的压力下 8±3 KPa、第四道风切的压力上 10±3 KPa、第四道风切的压力下 8±3 KPa、

第五道风切的压力 4±1 KPa、脱膜喷林的压力 25±3KPa、第六道风切的压力上 10±2 KPa、第六道风切的压力下 8±2 KPa、第七

道风切的压力上 10±2 KPa、第七道风切的压力下 8±2 KPa、超声波清洗(循环水清洗喷淋的压力上 0.25±0.05 MPa)、超声波清

3)固化参数:

绝缘油

稀释剂

CR-18T-KT1

—

回墨刀速度 (档) 3±0.5

刮刀速度(档) 2.2±0.5

刮刀深度 (mm)

5~10

回墨刀深度 (mm) -1~1

刮刀压力 (kgf/cm2)

5±1

刮刀硬度(度) 80~85

硬化剂 —

配比 —

使用粘度 200~350dpa.s

光积量(mj/cm2) 950 ~1150

5.95

Tempered glass

T=1.1mm C

Pantone 425C

16.64±0.30

14.36±0.30

Back adhesive to outline

16.64±0.30

14.36±0.30

电容式触摸屏生产工艺

电容式触摸屏生产工艺

电容式触摸屏是一种常见的现代触摸屏技术,其生产工艺通常包括以下步骤:

1. 基材准备:选择适当的基材,通常是玻璃或塑料。

在玻璃上涂覆透明导电物质,如氧化铟锡(ITO),形成触摸层。

2. 涂布导电层:将ITO溶液通过印刷或涂覆技术均匀涂覆在

基材上,形成导电层。

然后通过加热或紫外线固化,使导电层附着在基材上。

3. 电容感应器:使用光刻和化学腐蚀技术,将导电层覆盖掉的区域进行处理,形成电容感应器的结构。

通常是将导电层分割成等大小的电容单元。

4. 绝缘层涂覆:在电容感应器上涂覆一层绝缘层,通常是氟化物或无机材料。

绝缘层的主要作用是防止触摸屏受到外界干扰和划伤。

5. 顶层涂覆:在绝缘层上涂覆一层光学透明的保护层,通常使用有机硅材料。

这一层的作用是保护触摸屏免受污染和划伤,并提供良好的触感。

6. 检验和测试:对生产的触摸屏进行检验和测试,确保其质量符合要求。

常见的测试包括触摸灵敏度、精度和稳定性等方面。

7. 组装和调试:将触摸屏与显示器或其他设备进行组装,并进

行相应的调试和校准,以确保触摸效果良好。

8. 包装和出货:将生产完成的触摸屏进行包装,并进行出货准备。

总而言之,电容式触摸屏的生产工艺涉及多个步骤,包括基材准备、涂布导电层、电容感应器制作、绝缘层涂覆、顶层涂覆、检验和测试、组装和调试以及包装和出货。

这些步骤需要精密的设备和技术,并且必须保证每个步骤的准确性和质量,才能生产出高品质的电容式触摸屏产品。

触摸屏工艺流程范文

触摸屏工艺流程范文首先,触摸屏的制造需要准备一些主要的原材料,包括玻璃基板、ITO薄膜和粘合剂。

玻璃基板是触摸屏的主体,ITO薄膜用于制作导电层,粘合剂用于将玻璃基板和ITO薄膜粘合在一起。

接下来,进行印刷工艺。

首先,将玻璃基板进行清洗和去除静电处理,确保表面干净。

然后用印刷机将粘合剂均匀地喷涂在玻璃基板上,这将成为触摸屏的背面。

接着,将ITO薄膜通过印刷机进行印刷,形成导电层的图案。

这一步需要精确控制印刷参数,确保导电层的均匀性和导电性能。

印刷完成后,进行烧结工艺。

将印刷好的ITO薄膜和玻璃基板放入烤箱中进行高温烧结。

这一步的目的是将ITO薄膜和玻璃基板牢固地结合在一起,提高导电层的稳定性和耐久性。

烧结温度和时间需要根据具体的触摸屏规格和要求来决定。

烧结完成后,进行测试工艺。

触摸屏的各项性能参数需要进行严格的测试,包括导电性、透光性、抗刮伤性等。

这些测试可以通过专业的测试设备进行,以确保触摸屏的质量符合标准。

测试合格后,触摸屏将进行切边工艺,将其切割成合适的尺寸。

最后,进行包装和出厂。

触摸屏经过清洗、除尘等处理后,用保护材料包装好,并标注相关的规格和批次信息。

然后将触摸屏装箱运输至下游客户或终端用户。

总结一下,触摸屏工艺流程从原材料准备、印刷工艺、烧结工艺到测试、切边和包装等环节,涵盖了多个关键步骤。

这些步骤需要精确控制和严格操作,以确保生产出符合要求的触摸屏产品。

随着科技的不断进步,触摸屏工艺流程也在不断优化和改进,以提高生产效率和产品质量。

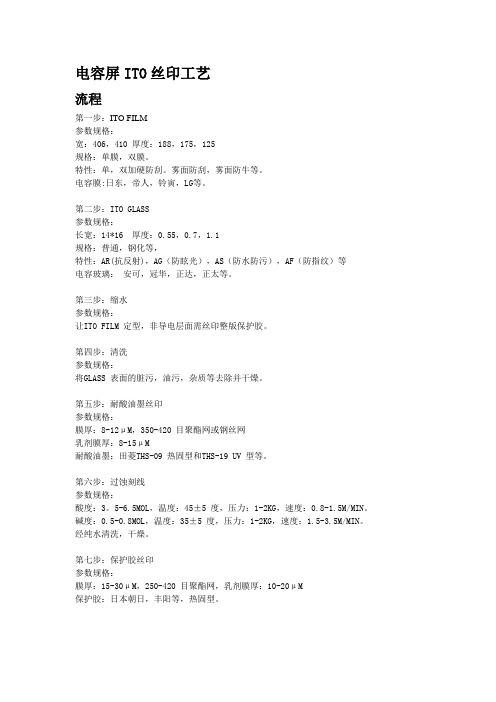

电容屏ITO丝印工艺

电容屏ITO丝印工艺流程第一步:ITO FILM参数规格:宽:406,410 厚度:188,175,125规格:单膜,双膜。

特性:单,双加硬防刮。

雾面防刮,雾面防牛等。

电容膜:日东,帝人,铃寅,LG等。

第二步:ITO GLASS参数规格:长宽:14*16 厚度:0.55,0.7,1.1规格:普通,钢化等,特性:AR(抗反射),AG(防眩光),AS(防水防污),AF(防指纹)等电容玻璃:安可,冠华,正达,正太等。

第三步:缩水参数规格:让ITO FILM 定型,非导电层面需丝印整版保护胶。

第四步:清洗参数规格:将GLASS 表面的脏污,油污,杂质等去除并干燥。

第五步:耐酸油墨丝印参数规格:膜厚:8-12μM,350-420 目聚酯网或钢丝网乳剂膜厚:8-15μM耐酸油墨:田菱THS-09 热固型和THS-19 UV 型等。

第六步:过蚀刻线参数规格:酸度:3。

5-6.5MOL,温度:45±5 度,压力:1-2KG,速度:0.8-1.5M/MIN。

碱度:0.5-0.8MOL,温度:35±5 度,压力:1-2KG,速度:1.5-3.5M/MIN。

经纯水清洗,干燥。

第七步:保护胶丝印参数规格:膜厚:15-30μM,250-420 目聚酯网,乳剂膜厚:10-20μM保护胶:日本朝日,丰阳等,热固型。

第八步:银浆线丝印参数规格:膜厚:5-15μM,400-500 目钢丝网,18-16 线径,乳剂膜厚:6-12μM,银浆:日本朝日,丰阳等,热固型。

感光胶:田菱H-815,(具有高解像性,高精密等特性。

)第九步:组合参数规格:上下线组合胶:口字胶:透光率底OCA 光学胶:汽包多,但透光率高。

液态光学胶:技术要求高。

第十步:切割参数规格:大片半成品切割,激光处理成小片半成品。

第十一步:压合参数规格:小片半成品与FPC 及IC 绑定形成功能片第十二步:测试参数规格:功能片的功能测试。

如:线性测试,寿命测试,精度测试等。

电容屏ITO、银浆蚀刻设备工作原理

电容屏ITO、银浆蚀刻设备⼯作原理电容屏ITO、银浆蚀刻设备⼯作原理触摸屏的⼴泛应⽤,ITO导电薄膜受到⼈们的重视。

⽽紫外激光的波长短、能量集中、分辨率⾼,因此在去除焊料外壳、在电⼦线路板上钻微孔、在薄膜或薄⽚材料中制作微通道、进⾏精密切割和对移动破碎站接等微加⼯领域具有⼴泛的应⽤,现在红外光纤也在这技术上得到很好的应该。

ITO薄膜激光刻蚀设备正是利⽤紫外激光器的⾼能量特性来对ITO薄膜进⾏冷加⼯处理,在薄膜表⾯制作微细的通道,完成图形的制备。

与传统的湿法光刻技术不同,它不需要事先在薄膜上⽤光刻胶形成掩模,既简化了⼯艺流程也不会造成环境污染。

本系统刻蚀的线宽在⼏⼗微⽶,属于激光微细加⼯技术的范畴。

在加⼯过程中由于激光能量的⾼斯分布特性,在物件划槽截⾯形状为椭圆或类三⾓形,影响了ITO导电薄膜的性能,进⽽制约了液晶显⽰⾏业的发展。

本加⼯设备中⾃⾏研制了⼀套激光微细加⼯的匀光系统,使激光能量分布均匀,呈现类似的平顶分布,很好地解决了上述问题。

与市场上已经成熟的光束整形器件相⽐,匀光系统有相对的优势。

供应:激光蚀刻银浆、光刻银浆、细线印刷银浆、导电碳浆、UV⾼透绝缘油.品牌有:韩国inktec、⽇本太阳油墨、美国ECM~欢迎来电~139******** QQ:598362644E-mail:*************匀光系统介绍这⾥所⽤的激光器提供波长为355 nm的紫外光源,该光源保证单模(TEM00)输出并且截⾯能量呈⾼斯分布;激光束⾸先经过扩束镜准直,使得光束的束腰直径增⼤,发散⾓减⼩。

扩束后的激光束垂直照射到匀光系统的⼈射⾯,经匀光系统分光后,激光束由进⼊前截⾯为圆形的⼀束激光束变为截⾯为半圆形的两束激光,并且这两束激光束平⾏射出;被分光后的两束激光经聚焦镜聚焦后各⾃的光斑相互接近,此时两个光斑的能量发⽣重叠形成⼼得光斑,随着两个光斑之间距离的接近,沿垂直半圆光斑直径的中⼼,叠加后的能量分布近似为平顶,如图1所⽰。

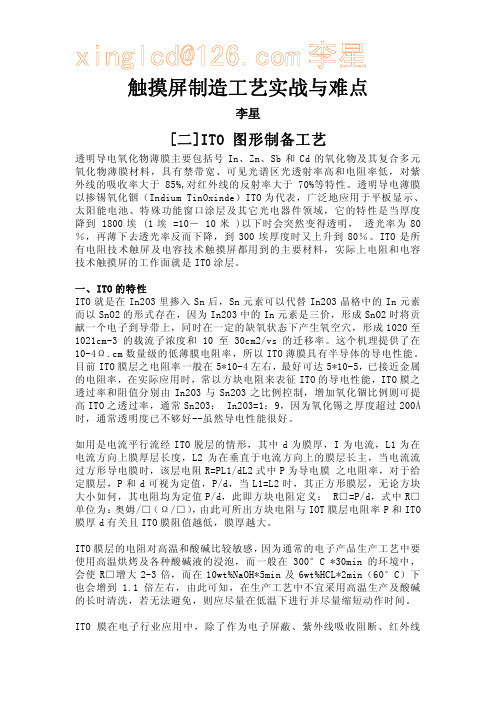

ITO制作工艺

触摸屏制造工艺实战与难点[二]ITO 图形制备工艺[二]ITO 图形制备工艺透明导电氧化物薄膜主要包括号In、Zn、Sb和Cd的氧化物及其复合多元氧化物薄膜材料,具有禁带宽、可见光谱区光透射率高和电阻率低,对紫外线的吸收率大于85%,对红外线的反射率大于70%等特性。

透明导电薄膜以掺锡氧化铟(Indium TinOxinde)ITO为代表,广泛地应用于平板显示、太阳能电池、特殊功能窗口涂层及其它光电器件领域,它的特性是当厚度降到1800埃(1埃=10-10米)以下时会突然变得透明,透光率为80%,再薄下去透光率反而下降,到300埃厚度时又上升到80%。

ITO是所有电阻技术触屏及电容技术触摸屏都用到的主要材料,实际上电阻和电容技术触摸屏的工作面就是ITO涂层。

一、ITO的特性ITO就是在In2O3里掺入Sn后,Sn元素可以代替In2O3晶格中的In元素而以SnO2的形式存在,因为In2O3中的In元素是三价,形成SnO2时将贡献一个电子到导带上,同时在一定的缺氧状态下产生氧空穴,形成1020至1021cm-3的载流子浓度和10至30cm2/vs的迁移率。

这个机理提供了在10-4Ω.cm数量级的低薄膜电阻率,所以ITO薄膜具有半导体的导性能。

目前ITO膜层之电阻率一般在5*10-4左右,最好可达5*10-5,已接近金属的电阻率,在实际应用时,常以方块电阻来表征ITO的导电性能,ITO膜之透过率和阻值分别由In2O3与Sn2O3之比例控制,增加氧化锢比例则可提高ITO之透过率,通常Sn2O3:In2O3=1:9因为氧化锡之厚度超过200?时,通常透明度已不够好--虽然导电性能很好。

如用是电流平行流经ITO脱层的情形,其中d为膜厚,I为电流,L1为在电流方向上膜厚层长度,L2为在垂直于电流方向上的膜层长主,当电流流过方形导电膜时,该层电阻R=PL1/dL2式中P 为导电膜之电阻率,对于给定膜层,P和d可视为定值,P/d,当L1=L2时,其正方形膜层,无论方块大小如何,其电阻均为定值P/d,此即方块电阻定义:R□=P/d,式中R□单位为:奥姆/□(Ω/□),由此可所出方块电阻与IOT膜层电阻率P和ITO膜厚d有关且ITO膜阻值越低,膜厚越大。

电容触摸屏工艺流程简介

印刷正面 镭射银浆

印刷反面 镭射银浆

ITO厂工序

印刷 反面ISO

印刷正面 ISO(可选)

反面银浆镭射

正面银浆镭射

成品

贴合

绑定

切割成小片

单层镀ITO

基板

ITO镀膜

双层镀ITO

基板

ITO镀膜

单层镀ITO+METAL

基板

ITO镀膜

金属镀膜

双层镀ITO+METAL

基板

ITO镀膜

金属镀膜

ITO蚀刻-单面结构

L

其中要求如下: 1.不允许有S形翘曲

ITO

ITO架桥:导电性差(40Ω/■左右),解决

了金属点可见的问题,同时增加一道光照,成本

增加。

绝缘材料 金属或ITO

黄光SITO 结构工艺流程图(金属架桥)

单层镀ITO

ITO蚀刻单面结构

黄光厂工序

金属蚀刻单面结构

镀SIO2/OC

印刷可剥胶 (可选)

成品

贴合

绑定

切割

2.黄光DITO结构触摸屏制程

1.黄光SITO结构触摸屏制程

介绍:SITO是Single ITO的简称。即菱型

线路做法。XY轴(发射极和感应极)都在玻璃的

同一面。

X PATTERN和Y PATTERN通过搭桥的方式,

实现触摸屏发射极和感应极的作用。

架桥的选择:

金属架桥:导电性好(0.4Ω/■左右),但

是金属点会可见,影响外观。(推荐)

大片ITO蚀刻干蚀刻

印刷 银浆线路

大片ITO蚀刻干蚀刻

印刷 银浆线路

贴大片 OCA1

贴大片 OCA2

切割成小片

成品

触摸屏ITO制程

投射电容式触摸屏最大的优势是触动无须直接接触、支持多点触控,面板可置于透明基 材下方而得到良好的保护,触动可经由手指或特殊笔,即便是带着手套亦可以使用投射电容 式面板。投射电容触摸面板的核心工艺是双面ITO玻璃多层膜制程。

On Cell Capacitive Touch Panel Technology Structure

END

B side Exp. & Dev. B side ITO Etching

SM peeling

B side Striper

A/B side 10s etching Organic coater

Film att.

Exp. & Dev.

电容触控面板另一种ITO制程

3.4 ITO图形形状

原则:图形之间的相互连线避免过长,连线太长,扫描电阻大, 扫描时间长;通常菱形是最常见的图形形状。

3.8内嵌式多点触控面板

所谓内嵌式多点触控面板(In-Cell Multi-Touch Panel) ,是指触控功能直接整合于面板 生产制程中,不需校正,不必再加一层触控玻璃,从而可维持原面板的薄度仅2.2mm,相 对轻薄,且光能利用率更高。 具体是在先前TFT LCD 用ITO电极的基础上,再加上一层 ITO 作为电容触控层,这是在TFT LCD工厂现有设备制程上非常容易实现,只是由于TFT本 身噪声非常高,对电容感测控制电路有干扰,使得大面积In-Cell Multi-Touch Panel难度更 高。In Cell Capacitive Touch Panel Technology Structure

电容屏(Film_To_Film结构)制作流程

/min、脱膜液比重 1.02~1.06 g/cm3、第一道风切的压力 12±2 KPa、蚀刻喷淋压力 15±2 KPa、第二道风切的压力上 6.5±2 KPa、第

二道风切的压力下 5.5±2 KPa、循环水喷淋的压力上 25±3 KPa、循环水喷淋的压力下 17±3 KPa、DI 水喷淋的压力 10±5 KPa、第

4

IR 固化

4.2 工艺环境及参数

4.2.1 大片裁切/预烘岗位

1)作业环境:温度:22±3℃、湿度:60±10%RH、Partical:CLASS1000

2)工艺参数:

菲林材料 Prov188

3)预烘参数:

菲林型号 Prov188

裁切长度 500

预烘温度(℃) 150

裁切宽度 370

裁切速度 8000~10000

223.72(Window/AA)

4.00 17.64

1.55±0.10(含胶) 1.45±0.1

Back VIEW

? 2.50

5.05 A

Clear window ?1.00 A

256.90 [10.114"]

5.80

Back adhesive(T=0.125) TOP BOTTOM

TP ITO FILM

2

2)丝印参数:

网间距 (mm)

胶刮角 度

(度)

3.5±0.3 55±5

回墨刀速 度(档)

3±0.5

回墨刀深度 (mm) -1~1

刮刀速 刮刀深度 度(档) (mm)

2.0±0.5

5~13

离板高度(mm) 1±0.5

刮刀硬度 (度)

刮刀压力 (kgf/cm2)

80~85

4~6

ito工艺流程

ito工艺流程ITO工艺流程是指将ITO膜作为导电膜,通过一系列的加工步骤制备成特定形状和规格的ITO玻璃或ITO膜。

ITO是氧化铟锡的简称,具有良好的导电性和光透过性,广泛应用于LCD、触摸屏、太阳能电池等领域。

ITO工艺流程主要包括ITO膜涂布、光刻、腐蚀、清洗等步骤。

首先是ITO膜涂布,将ITO溶液通过特定的方法涂布在基底材料上,形成薄膜。

涂布过程需要控制好涂布头的喷雾粒径和速度,以及基底材料的表面状况,以保证涂布后的膜质量。

接下来就是光刻步骤,将ITO膜上的光刻胶涂覆在膜上,并利用光刻机将图案光刻到光刻胶上。

光刻胶的选择很关键,它需要满足良好的光刻性能和较高的耐蚀性。

光刻胶暴露后,通过曝光、显影等步骤,将需要保留的图案暴露出来,形成光刻胶模版。

然后是腐蚀步骤,将暴露在光刻胶模版上的ITO膜部分进行腐蚀。

腐蚀可以选择湿法腐蚀或干法腐蚀两种方式,湿法腐蚀一般采用酸性溶液进行,干法腐蚀则通过离子束刻蚀等方式进行。

腐蚀后,光刻胶模版可被去除,暴露出ITO膜的导电区域。

最后就是清洗步骤,将ITO膜表面的光刻胶残留物和腐蚀产物进行清洗。

清洗过程采用有机溶剂、超纯水或酸碱溶液进行,以确保膜表面的清洁度和平整度。

清洗后即可得到满足要求的ITO玻璃或ITO膜。

整个ITO工艺流程中,涂布、光刻和腐蚀是关键步骤,其中涂布和光刻的参数控制直接影响着膜的质量和性能。

涂布时要注意涂布头的均匀性和稳定性,避免出现表面不均匀、厚度不一的情况。

光刻时要保证光刻胶的厚度和质量,以及光刻机的曝光、显影参数的准确控制。

腐蚀时需要选择合适的腐蚀剂和腐蚀时间,以保证腐蚀均匀性和腐蚀深度的控制。

总的来说,ITO工艺流程是将ITO膜加工成特定形状和规格的过程,涵盖了涂布、光刻、腐蚀、清洗等步骤。

这些步骤的参数控制和质量保证对最后的ITO玻璃或ITO膜的性能有着重要影响,因此工艺的优化和改进是提高产品质量和工艺效率的关键。

ITO图形制备

触摸屏制造工艺实战与难点李星[二]ITO 图形制备工艺透明导电氧化物薄膜主要包括号In、Zn、Sb和Cd的氧化物及其复合多元氧化物薄膜材料,具有禁带宽、可见光谱区光透射率高和电阻率低,对紫外线的吸收率大于85%,对红外线的反射率大于70%等特性。

透明导电薄膜以掺锡氧化铟(Indium TinOxinde)ITO为代表,广泛地应用于平板显示、太阳能电池、特殊功能窗口涂层及其它光电器件领域,它的特性是当厚度降到 1800埃 (1埃 =10- 10米 )以下时会突然变得透明, 透光率为80%,再薄下去透光率反而下降,到300埃厚度时又上升到80%。

ITO是所有电阻技术触屏及电容技术触摸屏都用到的主要材料,实际上电阻和电容技术触摸屏的工作面就是ITO涂层。

一、ITO的特性ITO就是在In2O3里掺入Sn后,Sn元素可以代替In2O3晶格中的In元素而以SnO2的形式存在,因为In2O3中的In元素是三价,形成SnO2时将贡献一个电子到导带上,同时在一定的缺氧状态下产生氧空穴,形成1020至1021cm-3的载流子浓度和10至30cm2/vs的迁移率。

这个机理提供了在10-4Ω.cm数量级的低薄膜电阻率,所以ITO薄膜具有半导体的导电性能。

目前ITO膜层之电阻率一般在5*10-4左右,最好可达5*10-5,已接近金属的电阻率,在实际应用时,常以方块电阻来表征ITO的导电性能,ITO膜之透过率和阻值分别由In2O3与Sn2O3之比例控制,增加氧化锢比例则可提高ITO之透过率,通常Sn2O3: In2O3=1:9,因为氧化锡之厚度超过200Å时,通常透明度已不够好--虽然导电性能很好。

如用是电流平行流经ITO脱层的情形,其中d为膜厚,I为电流,L1为在电流方向上膜厚层长度,L2为在垂直于电流方向上的膜层长主,当电流流过方形导电膜时,该层电阻R=PL1/dL2式中P为导电膜 之电阻率,对于给定膜层,P和d可视为定值,P/d,当L1=L2时,其正方形膜层,无论方块大小如何,其电阻均为定值P/d,此即方块电阻定义: R□=P/d,式中R□单位为:奥姆/□(Ω/□),由此可所出方块电阻与IOT膜层电阻率P和ITO 膜厚d有关且ITO膜阻值越低,膜厚越大。

电容屏ITO制程工艺

电容屏ITO制程工艺

三种方式:

第一种:丝印工艺

第二种:黄光工艺

第三种:激光工艺

一、丝印工艺:

①.耐酸油墨制程(简称湿蚀刻):分为UV 型和热固型。

②.蚀刻膏制程(简称干蚀刻):热固型,对丝印网版感光胶要求高

③.保护胶制程:热固型,过酸不过减蚀刻良率较高,成本较高。

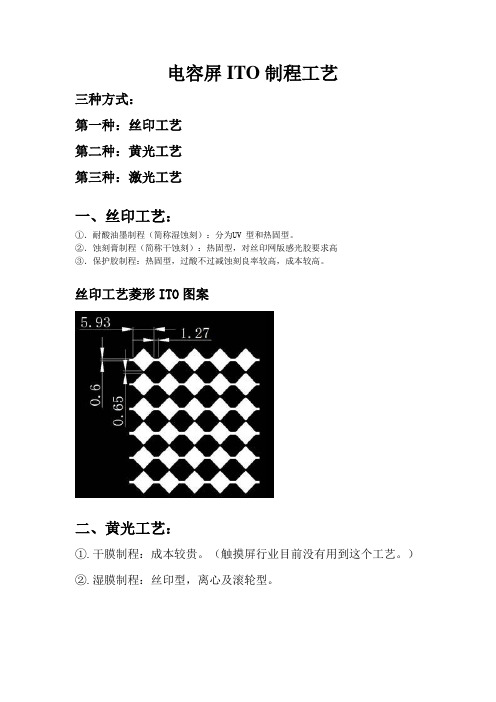

丝印工艺菱形ITO图案

二、黄光工艺:

①.干膜制程:成本较贵。

(触摸屏行业目前没有用到这个工艺。

)

②.湿膜制程:丝印型,离心及滚轮型。

黄光工艺菱形ITO图案

三、激光工艺:

设备贵,效果好。

(根据ITO 具有反射红外线,吸收紫外线能量的特性。

人们利用这两个特性制作1055MM 和355MM 的激光器,进行ITO 图形制作加工。

)

激光工艺菱形ITO图案。

触摸屏生产工艺流程

触摸屏生产工艺流程触摸屏是目前电子产品中最常见的输入设备之一,它广泛应用于智能手机、平板电脑、笔记本电脑和其他电子设备上。

触摸屏的生产工艺流程包括以下几个主要步骤。

首先,触摸屏的生产需要准备基板。

通常使用玻璃或透明塑料作为基板材料。

基板必须通过机械或化学方式进行打磨和清洗,以确保表面的平整度和清洁度。

接下来,需要创建导电层。

导电层是触摸屏的核心部分,它可以感应到用户的触摸动作。

常用的导电层材料有导电银胶或导电膜。

导电层可以通过丝网印刷技术或蒸发沉积技术在基板上进行涂覆和制备。

然后,在导电层上需要制作透明导电电极。

透明导电电极通常使用氧化铟锡(ITO)材料,该材料具有良好的光透过性和导电性能。

透明导电电极可以通过蒸发沉积或丝网印刷技术制备。

接着,需要进行检测和修复。

在导电层和透明导电电极制备完成后,需要对其进行光学和电学性能测试,以确保其质量和性能符合要求。

如果发现问题,需要进行修复或更换。

下一步,是制作触摸层。

触摸层的作用是感应用户的触摸动作并将其转化为电信号。

常见的触摸层材料有电容式触摸屏和电阻式触摸屏。

电容式触摸屏使用一层或多层导电膜来感应触摸,而电阻式触摸屏则使用两层导电玻璃之间的电阻感应触摸。

最后,进行组装和封装。

在触摸屏的生产中,需要将各个层次的材料按照设计要求进行组装,并使用粘合剂或胶水对其进行固定。

随后,触摸屏还需要进行表面处理,如抛光和涂层,以提高触摸屏的耐磨性和防刮性。

综上所述,触摸屏的生产工艺包括基板准备、导电层制备、透明导电电极制作、检测和修复、触摸层制作和组装封装等主要步骤。

每个步骤都是相互关联的,需要精确的操作和控制,才能生产出高质量的触摸屏产品。

不断改进触摸屏生产工艺,提高生产效率和降低成本,对于满足不断增长的市场需求至关重要。

电容屏Sensor基础知识简介

目录

一.Sensor基本常识简介 二.Glass Sensor与Film Sensor的比较 三.电容屏ITO制程工艺简介 四.电容屏Sensor常见不良简介

一、Sensor基本常Байду номын сангаас简介

Glass ITO

Sensor:是电容屏的电信号功能 层,其可以是单层材料构成,也可以 是多层材料形成复合结构,俗称"功能 片"

在绝大多数的场合中,化学蚀刻法是ITO 图形制备最成熟和可行的技术,它可以根据你的需 要,生成目前足够精细的图案和相对比较少的前期投资。随着深紫外线技术在曝光设备上的应 用,微米的精度,早已被大多数厂家所实现。它具有高效率、批次稳定性和重复性好、设备投 资额低、配套技术完善等诸多优点,目前仍是大规模生产的主要方向,使用的原料有蚀刻膏、 耐酸油墨、光刻胶。

玻璃电容屏还是Film电容屏将不限制电容屏芯片与平台之间调制的限制; 4、Film电容屏采用印刷工艺制程,设备不需要采用曝光、显影等高端制程,因 此相对玻璃电容屏而言,成本较低; 5、Film电容屏是柔性的Film与面板玻璃贴合,贴合容易,而玻璃电容屏是刚性 的玻璃与玻璃贴合,贴合难; 6、Film电容屏打样周期短,目前,国内供应商还是以Film电容屏为主。

种类及其特点:

Film做ITO载体的Sensor :

厚度优势,未来Film电容屏将越来越薄

电容触摸屏工艺流程

电容触摸屏工艺流程

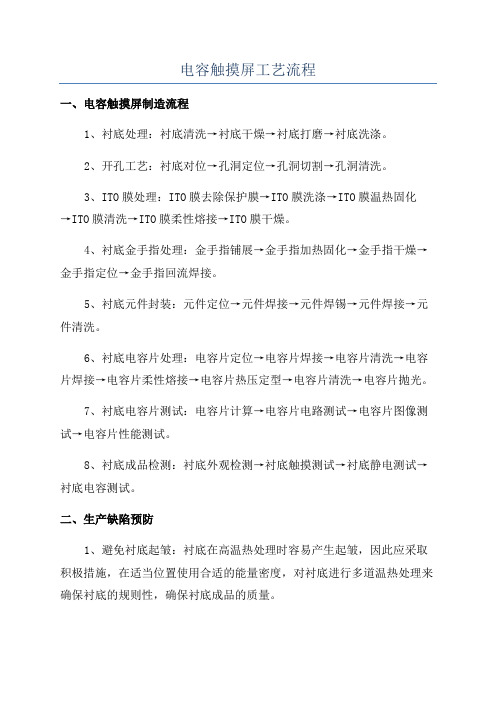

一、电容触摸屏制造流程

1、衬底处理:衬底清洗→衬底干燥→衬底打磨→衬底洗涤。

2、开孔工艺:衬底对位→孔洞定位→孔洞切割→孔洞清洗。

3、ITO膜处理:ITO膜去除保护膜→ITO膜洗涤→ITO膜温热固化

→ITO膜清洗→ITO膜柔性熔接→ITO膜干燥。

4、衬底金手指处理:金手指铺展→金手指加热固化→金手指干燥→金手指定位→金手指回流焊接。

5、衬底元件封装:元件定位→元件焊接→元件焊锡→元件焊接→元件清洗。

6、衬底电容片处理:电容片定位→电容片焊接→电容片清洗→电容片焊接→电容片柔性熔接→电容片热压定型→电容片清洗→电容片抛光。

7、衬底电容片测试:电容片计算→电容片电路测试→电容片图像测试→电容片性能测试。

8、衬底成品检测:衬底外观检测→衬底触摸测试→衬底静电测试→衬底电容测试。

二、生产缺陷预防

1、避免衬底起皱:衬底在高温热处理时容易产生起皱,因此应采取积极措施,在适当位置使用合适的能量密度,对衬底进行多道温热处理来确保衬底的规则性,确保衬底成品的质量。

2、避免衬底斑点:衬底在安装过程中容易产生斑点,应采取一定的措施来避免这种情况的出现。

触摸屏工艺流程

触摸屏工艺流程触摸屏是现代电子设备使用最为广泛的一种输入技术,它使得电子产品可以通过手指在屏幕上直接进行触控操作,极大地提高了用户体验和操作便利性。

下面将介绍一下触摸屏的生产制造流程。

首先,触摸屏的生产过程通常从设计开始。

设计人员需要根据产品的需求和规格要求进行设计,确定触摸屏的尺寸、形状、以及响应速度等参数。

设计完成后,需要进行原材料的采购。

触摸屏的主要原材料包括导电玻璃、ITO膜、胶水等。

这些原材料都需要经过质检之后才能进入生产流程。

接下来,是触摸屏的制备过程。

首先是导电玻璃的加工。

导电玻璃是触摸屏的基础材料,它需要经过切割、打磨、抛光等工艺进行加工。

加工完成后,将导电玻璃放入洗净设备中进行清洗,确保表面无尘和无污染。

然后,是ITO膜的制备过程。

ITO膜是触摸屏的关键材料,它具有优异的导电和透明性能。

ITO膜的制备主要是通过溅射技术将ITO材料沉积在导电玻璃上,形成薄膜。

制备好的ITO 膜需要进行切割和修边,以提高其覆盖度和精度。

接着,将ITO膜和导电玻璃进行贴合。

这一工艺需要借助胶水将ITO膜和导电玻璃粘附在一起,形成触摸屏的结构。

胶水需要经过特殊的制造工艺,以确保粘附的牢固性和透明度。

贴合完成后,将触摸屏送入固化设备进行固化处理,以提高胶水的硬度和粘附效果。

最后,是触摸屏的后处理工艺。

后处理主要包括表面处理和检测。

表面处理是将触摸屏的表面进行抛光和涂层处理,以提高表面的光滑度和耐磨性。

检测主要是通过特定的仪器和设备对触摸屏的电性能、光学性能、以及机械性能等进行检测和测量,确保触摸屏的质量符合要求。

以上就是触摸屏的制造工艺流程。

触摸屏的生产制造需要严格控制每个环节的质量,以确保触摸屏能够稳定可靠地工作。

随着技术的不断发展,触摸屏的制造工艺也在不断改进和创新,以适应不同产品的需求和市场的变化。

电容屏OGS_ITO制程介绍

Process sequence : BM, black matrix (black matrix frame)

BM

OC0, over coat layer0 (isolated BM and ITO)

BM OC0

ITO, (patterned sensor)

BM OC0

ITO

One glass solution – Original design with OC0 process

ITO OC0 BMF

舊設計 ITO與OC0 overlap 處 ITO易Peeling 易造成open

新設計增加Moly 與ITO接觸面積

1608GAA與1609GAA Moly 前後版差異 : pad area detail

1600um

1600um

1600um

80um OC0 BMF Moly 10um 130um

drawback of visual consideration, finally we got solutions by function film attached.

`

Gap between BM&ITO 50um Metal overlap with ITO 80um

One glass solution – Original design with OC0 process

BM OC1 Metal

ITO

`

OC2, over coat layer2 (Protection coating)

BM

OC1 Metal

OC2

ITO

`

Summary : comparison between these two design

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电容屏ITO保护胶制程工艺

流程

第一步:ITO FILM

参数规格:

宽:406,410 厚度:188,175,125

规格:单膜,双膜。

特性:单,双加硬防刮。

雾面防刮,雾面防牛等。

电容膜:日东,帝人,铃寅,LG等。

第二步:ITO GLASS

参数规格:

长宽:14*16 厚度:0.55,0.7,1.1

规格:普通,钢化等,

特性:AR(抗反射),AG(防眩光),AS(防水防污),AF(防指纹)等

电容玻璃:安可,冠华,正达,正太等。

第三步:缩水

参数规格:

让ITO FILM 定型,非导电层面需丝印整版保护胶。

第四步:清洗

参数规格:

将GLASS 表面的脏污,油污,杂质等去除并干燥。

第五步:保护胶丝印

参数规格:

膜厚:15-30μM,300-420 目聚酯网或钢丝网

乳剂膜厚:20-30μM

保护胶:日本朝日,丰阳等,热固型。

第六步:过蚀刻线

参数规格:

酸度:3.5-6.5MOL,温度:45±5 度,压力:1-2KG,速度:0.8-1.5M/MIN。

经纯水清洗,干燥。

第七步:整版保护胶丝印

参数规格:

膜厚:10-20μM,250-420 目聚酯网,国产保护胶就可以,热固完用手

撕。

第八步:保护胶丝印

参数规格:

膜厚:15-30μM,250-420 目聚酯网

乳剂膜厚:10-20μM

保护胶:日本朝日,丰阳等,热固型。

第九步:银浆线丝印

参数规格:

膜厚:5-15μM,400-500 目钢丝网,18-16 线径,乳剂膜厚:6-12μM,银浆:日本朝日,丰阳等,热固型。

感光胶:田菱H-815,(具有高解

像性,高精密等特性。

)

第十步:组合

参数规格:

上下线组合胶:

口字胶:透光率底

OCA 光学胶:汽包多,但透光率高。

液态光学胶:技术要求高。

第十一步:切割

参数规格:

大片半成品切割,激光处理成小片半成品。

第十二步:压合

参数规格:

小片半成品与FPC 及IC 绑定形成功能片

第十三步:测试

参数规格:

功能片的功能测试。

如:线性测试,寿命测试,精度测试等。

第十四步:终检

参数规格:

最终的一个外观检查。

第十五步:包装

参数规格:

包装处理出货。