触控面板黄光制程工艺全解

黄光设备工作流程简介

黄光工艺触摸屏

黄光工艺触摸屏是一种可接收触头等输入讯号的感应式液晶显示装置,当接触了屏幕上的图形按钮时,屏幕上的触觉反馈系统可根据预先编程的程式驱动各种连结装置,可用以取代机械式的按钮面板,并借由液晶显示画面制造出生动的影音效果。

原理特征

利用压力感应进行控制触摸屏。

触摸屏作为一种最新的电脑输入设备,它是目前最简单、方便、自然的一种人机交互方式。

它赋予了多媒体以崭新的面貌,是极富吸引力的全新多媒体交互设备。

黄光工艺

微影技术说起,即可略知一二。

微影技术是将光罩上的主要图案先转移至感光材料上,利用光线透过光罩照射在感光材料上,再以溶剂浸泡将感光材料受光照射到的部份加以溶解或保留,如此所形成的光阻图案会和光罩完全相同或呈互补。

由于微影制程的环境是采用黄光照明而非一般摄影暗房的红光,所以这一部份的制程常被简称为“黄光”。

微影制程很好地实现了黄光工艺触摸屏视觉上的精准度。

应用

主要应用于公共信息的查询、领导办公、工业控制、军事指挥、电子游戏、点歌点菜、多媒体教学、房地产预售等。

iphone5感应线路就是采用黄光工艺的触摸电容屏,此种电容屏有助于手机在超窄边框上面布线,使手机工艺如钟表般精细,更薄,身材更漂亮,更有利于超窄边款手机的散热,更是贴合技术的绝配。

触摸屏黄光制程介绍

触摸屏黄光制程介绍触摸屏黄光制程介绍高精度网印制版及印刷技术是触摸屏制程中的核心技术,随着触摸屏市场的迅猛发展,对触摸屏生产成本和技术的要求也越来越高,谁的成本低、技术精,谁就能抢先占领市场,这同时也给触摸屏厂家就选择什么制程更能符合公司长远发展提出了疑问,那么触摸屏厂家到底是选择黄光制程还是印刷制程呢?11. 51Touch:利满洋行主要从事滚筒印刷制程,是这方面的专家,请您就目前黄光制程和滚筒印刷制程的区别做一个详细的介绍吧。

利满洋行:黄光制程和滚筒印刷制程就印刷制程而言,在成本和工艺上还是有很大区别的,我这里有一个比较详细的描述与大家分享一下:一、TP厂 : 黄光制程 vs 印刷制程黄光制程 vs 印刷制程二、黄光制程与滚筒网印的投资评估比较.1.) 黄光制程设备投资成本昂贵.- 黄光制程投资额由RMB 20M-70M不等,如卷对卷制式更不止此数,- 上下游工序、材料均须另作配合,- 樱井滚筒机的投资额相对是小巫见大巫了。

2.) 黄光制程设备占地面积较大, 影响生产厂使用的灵活性.任何工厂需要生产安排的灵活性,纵使黄光制程有其优点,而优点往往从接“大单“中才能反映出来,因其制程必须使用一定的蚀刻用化学剂,TP工厂接单的“单头量”直接影响每件成本,而现今电子产品讲求多花样,推陈出新是生存之道,所以TP厂的灵活性不是任何先进生产方式可以代替的。

樱井滚筒机设备摆放也不需要特定的楼层/位置, 而生产时只需要换网板就能马上生产不同尺寸的型号机种了。

3.) 制程设备投资与长远使用性风险评估.黄光制程是30多年前由MEMS 开始在半导体业界采用,20多年前TFT LCD厂家也开始使用,后来应用面扩展到PV 和TP,相对于PV 和TFT , TP结构比较有多变的空间,尤其各品牌都追求薄和轻,这趋势都直接引伸出不同的工艺模式,高昂的黄光制程投资额使投资风险一直成为决策的最大障碍。

在国内TFT 用黄光也不到10年,TP就更不用说了,但网印在国内累积了大量经验和人材,而TP厂的网印技术与人才皆是公司的重要资产,企业投资在现成和累积的资产上,使它延伸及增值,对长线企业发展最为有利。

黄光制程工艺流程

黄光制程工艺流程黄光制程工艺是一种在半导体加工中常用的工艺流程,它主要用于芯片制造中的光刻步骤。

光刻是一种将芯片设计的图案转移到硅片表面的关键工序。

在黄光制程中,光刻胶和光罩的使用对于芯片的质量和性能起着至关重要的作用。

下面是关于详细的描述,以帮助读者更好地理解这个过程。

第一步:准备光罩首先,我们需要准备好用于光刻的光罩。

光罩是一种具有所需图案的透明薄片,其材料通常是玻璃或石英。

光罩上的图案由芯片设计师根据芯片功能需求制作。

光罩的制作通常使用电子束曝光或激光曝光等方法。

第二步:准备硅片准备好待加工的硅片。

这些硅片通常经过前期的清洗和抛光等处理。

在准备硅片时,必须确保其表面平整且干净,以便后续的光刻步骤可以获得最佳效果。

第三步:涂覆光刻胶将硅片放置在旋涂机上,然后将光刻胶均匀地涂覆在硅片表面。

光刻胶可以保护硅片表面不受氧化和污染物的侵蚀,并提供一个平坦的表面用于将图案转移到硅片上。

涂覆光刻胶后,通常使用烘烤等方法进行固化,以确保光刻胶的性能和稳定性。

第四步:对齐和曝光将准备好的光罩放置在光刻机上,并将其与涂覆了光刻胶的硅片对准。

通过微调光罩和硅片的位置,确保图案的精确对齐。

然后,使用紫外线或深紫外线等光源对光罩进行照射,以将图案转移到光刻胶上。

照射时间和强度的控制非常重要,可影响芯片的精度和分辨率。

第五步:显影曝光后,将硅片放入显影机中进行显影。

显影是使用显影液将未曝光的光刻胶部分溶解掉,从而暴露出硅片上的图案。

显影液的选择和浸泡时间需要根据光刻胶和芯片制造的要求进行优化。

第六步:清洗将经过显影的硅片进行清洗,去除残余的光刻胶和显影液。

清洗过程通常使用化学溶剂和超声波技术,以确保芯片表面的干净和平整。

第七步:检验和测量对清洗过的芯片进行检验和测量。

这可以包括检查图案的完整性和准确性,以及芯片上不同部分的厚度、尺寸和形状等参数的测量。

第八步:后续处理根据芯片的具体用途,可能需要进行一些附加的工艺步骤,如沉积金属层、刻蚀等等。

黄光生产工艺流程详解和注意事项

黄光生产工艺流程详解和注意事项下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!一、前言黄光生产是一种重要的光学制造技术,广泛应用于LED、光电子、光通信等领域。

黄光工艺流程

黄光工艺流程

《黄光工艺流程》

黄光工艺是一种常用的光刻工艺,主要用于半导体器件制造。

它通过使用紫外线光源和光刻胶来将图案投射到硅片上,形成微米级别的结构。

黄光工艺的流程可以分为几个主要步骤。

首先,将硅片进行表面清洁处理,以确保光刻胶可以均匀地附着在硅片上。

接下来,将光刻胶涂覆在硅片表面,然后使用旋转涂覆机将光刻胶均匀地分布在整个表面。

一旦光刻胶涂覆完成,需要将硅片置于紫外线光源下。

通过光刻胶上的光掩模,紫外线光源可以将图案投射到硅片表面。

这个过程是非常精密的,精细的图案需要准确地投射到硅片上。

经过光刻曝光之后,硅片需要进行显影处理。

这一步是将硅片浸泡在显影液中,以去除未曝光的光刻胶。

这样就可以形成所需的图案结构。

最后,需要对硅片进行清洗、干燥和固化处理,以确保光刻胶牢固地附着在硅片上,并且形成微米级别的结构。

完成这些步骤之后,硅片就可以用于半导体器件的制造了。

总的来说,黄光工艺流程是一种复杂且精密的制造工艺,它为微电子器件的制造提供了重要的工艺支撑。

随着技术的不断发

展,黄光工艺也在不断地完善和创新,为半导体工业的发展做出了重要贡献。

电容触摸屏工艺流程简介

•

目前我司常用的是纳钙玻璃,价格相对低,但是强度相对差,一般材质为旭硝子,铝硅玻璃相比强度更高,但是价格高,一 般材质为康宁。

名词解释:

• • • 6.方阻:d为膜厚,I为电流,L1为膜厚在电流方向上的长度,L2为膜层在垂直电流方向的长度,ρ为导电膜的体电阻率。ρ和d可以认为是不变的定值, 当L1=L2时,为正方形的膜层,无论方块大小如何,其电阻率为定值ρ/ d,这就是方阻的定义,即R□= ρ/ d; 在我们的工作中,对上面的公式进行转化: R( 线阻)=R□*L2/L1

• 即翘曲的高度与翘起边 的长度之比

其中要求如下: 1.不允许有S形翘曲

h

L

曝光

上光阻

金属蚀刻-双面结构

金属 ITO 光阻 Mask

基板

上光阻

曝光

去光阻

蚀刻

显影

金属面ITO蚀刻-双面结构

基板

上光阻

曝光

去光阻蚀刻显影源自非金属面ITO蚀刻-双面结构

基板

上光阻

曝光

去光阻

蚀刻

显影

镀SIO2/OC

镀 SiO2(O C)

不镀 SiO2(OC)

印刷可剥胶

切割

功能测试

后段流程介绍

ITO

绝缘材料 金属或ITO

黄光SITO 结构工艺流程图(金属架桥)

单层镀ITO

ITO蚀刻单面结构

黄光厂工序

金属蚀刻单面结构

镀SIO2/OC

印刷可剥胶 (可选)

成品

贴合

绑定

切割

2.黄光DITO结构触摸屏制程

介绍:DITO是Double ITO的简称。即两面 线路做法。 XY轴分别布于玻璃上下两层 X PATTERN和Y PATTERN分别在玻璃的两 面,实现触摸屏发射极和感应极的作用。

触摸屏工艺简介

6、TP Sensor

Sensor类型 对比项

三类sensor优劣对比

黄光sensor

激光sensor

线宽线距

0.02mm~0.04mm

0.05mm

制程良率与效率

高

中

价格对比

高

中

基材选择

多选用ITO玻璃

多选用ITO Film

适用尺寸

小、中、大

小、中

稳定性

高

中

丝印sensor

>0.1mm 低 低

ITO玻璃、ITO Film 都可以 中、大 低

真空镀膜,主要用来蒸镀AF、AR

溅射镀膜,主要是ITO、MoAlMo、金属的镀膜

基板

ITO镀膜

金属镀膜

黄光蚀刻介绍 1、ITO蚀刻介绍

基板

ITO

光阻

上光阻

去光阻

蚀刻

Mas k 曝光

显影

2、金属蚀刻 搭桥所用光阻为负光阻,ITO&金属蚀刻使用正光阻

基板

上光阻

曝光

显影 (搭桥)

镀金属层

去光阻

蚀刻

显影

表面形成薄膜。(AF、AR镀膜) ➢ 磁控溅射法:利用荷能离子轰击作为阴极的靶材,使靶材原子或分子从表面溅射出来,沉积到衬

底表面形成薄膜的过程。(各种金属镀膜、ITO镀膜、Si镀膜) ➢ 化学气相沉淀法:利用气态物质在一定温度下于固体表面上进行化学反应,生成固态沉积膜的过

程,常称CVD法。

镀膜 3、镀膜原理图

⑥、In-cell

In-Cell是指将触摸面板功能嵌入到液晶像素中的方法,即在显示屏内部嵌入 触摸传感器功能,这样能使屏幕变得更加轻薄。同时In-Cell屏幕还要嵌入配套的 触控IC,否则很容易导致错误的触控感测讯号或者过大的噪音。因此,对任一显示 面板厂商而言,切入In-Cell/On-Cell式触控屏技术的门槛的确相当地高,仍需要 过良品率偏低这一难关。目前采用In-Cell 技术除了苹果的iPhone,还有三星、 OPPO R809T、HTC的Evo以及华为的P6。虽然说目前有苹果这一巨头大力推动InCell 技术,但是在未来几年内仍仅限于高端智能手机领域,主要问题还是良品率 ,因为In-Cell一旦损坏损失的不仅仅是触摸屏, 显示屏也将连同一起报废,因此 厂商对In-Cell良率要求更高。

触摸屏生产工艺核心技术之黄光工艺

整个制程的相关示意图-2

ITO和Metal制程仍需继 续进行以下几步:

蝕刻

剝膜

檢查

Process flow ITO Patterning Flow

ITO Patterning

Glass Cleaning IR/UV/CP PR Coating Pre-Bake Pattern Exposure

工艺流程

Sensor

有一种东西叫: ITO 透明导电材料 PI 光阻绝缘层

Metal

Mo/Al/Mo结构

1.任何触控屏,要对Touch这个动作作出反应,必须对触摸点进行定位; 2.TPK产品是一个二维平板,需要X和Y两个坐标进行定位; 3.TPK产品属于(投射型)电容式触控屏,感应电容触摸屏检测到的触摸位置对 应于感应到最大电容变化值的交叉点,对于X轴或Y轴来说,则是对不同ITO模块 的信号量取加权平均得到位置量,系统然后在触摸屏下面的LCD上显示出触摸点 或轨迹。

Developing Back side PR Coating

Stripping

Etching

Post-Bake

PI / Organic Patterning Flow

PI Patterning

Glass re-Bake

Pattern Exposure

14

蚀刻SiO2

谢谢!

中国触摸屏网()

您下载的该触摸屏技术文档来自于中国触摸屏网( / ) What you are downloading are from China Touchscreen Site: ( / )

5 6 7 8

常用药液:接上

序号 9 Metal 剥膜液 项目 NMP溶液/3316剥膜液 备注

OGS前段流程简介

三 OGS工艺各制程介绍

白光镀膜制程-金属膜特性

膜層 ITO SIO2 METAL

功能 透明導線 TP保護膜 外部線路

需求 低阻抗、高穿透性 高硬度、耐侵蝕 低阻抗

三 OGS工艺各制程介绍

白光镀膜制程-使用物理氣相沉積 (Physical Vapor Deposition,PVD)法

性質 方法 蒸鍍 (Evaporatio n) 分子束磊晶 成長(MBE) 濺鍍 (Sputter) 大尺寸厚度 控制 差 差 佳 精确成份控 制 差 优秀 佳 可沉积材料 之选用 少 少 多 整体制造成 本(COO ) 差 差 优秀

剥膜前

剥膜后

OGS工艺前段制程

Creat A Better Future

Contents

1 2 3

引言

OGS工艺流程简介

OGS工艺各制程介绍

2

Creat A Better Future

一

引言

OGS(One glass solution)-单片式触控面板。 OGS结构:在保护玻璃上直接形成ITO导电膜及传感器的技术。一块玻璃 同时起到保护玻璃和触摸传感器的双重作用。 前景:从技术层面来看,OGS技术较之目前主流的G/G触控技术具备以下 优势:结构简单,轻、薄、透光性好;由于省掉一片玻璃基板以及贴合工序,利于 降低生产成本、提高产品良率。

RP,BRP,CP or TP

O2 氣體入口

IG,DG,PIG

如上图所示, TARGET后面(永久磁铁or可动式磁石)会吸附e-電子,在一真空腔体內, 將靶材接阴极(通 e- 负电)target上充滿e- 负电,而glass基板接正极或接地,导入Ar 气体,当两级间加入一高电压时,其Ar会解离成Ar+和e-(其Ar+和e-的等离子体,称 之为电浆),而Ar+会动向阴极之靶材,并將靶材的原子冲撞出來,而后被冲撞出的原 子会落在基板上堆积形成薄膜。

黄光制程工艺流程

根据光敏材料的性质,选择合适的光 源波长和功率。

显影设备

显影设备

用于将光固化后的膜进行显影,去除未固化的材 料。

显影方式

可以采用浸泡显影、喷淋显影等方式。

显影剂选择

根据光敏材料的性质,选择合适的显影剂。

蚀刻设备

1 2

蚀刻设备

用于对硅片进行蚀刻处理,形成电路和图形。

蚀刻方式

可以采用化学蚀刻、物理蚀刻等方式。

技术挑战

光刻机精度要求高

黄光制程需要高精度的光刻机,以确保图案的精确复制和加工。

制程控制难度大

黄光制程涉及多种材料和复杂的化学反应,对制程参数和环境条件 要求极高,控制难度较大。

设备维护与升级成本高

黄光制程设备昂贵且维护成本高,同时随着技术更新换代,设备升 级也面临较大压力。

环境影响与可持续发展

特点

黄光制程具有高精度、高稳定性和高效率的特点。在微电子、精密机械、光学 等领域中,黄光制程广泛应用于表面处理、光刻、曝光等关键工艺环节。

黄光制程的重要性

提高产品质量

黄光制程能够有效地提高产品的质量和性能,降低不良率,提高 生产效率。

满足高精度需求

随着科技的发展,产品对精度的要求越来越高,黄光制程能够满足 高精度、高稳定性的制造需求。

03

聚酯

聚酯是一种常用的高分子材料,具有良好的透明性和机械性能,常用于

制造中低端光掩膜和光刻胶。

光敏材料

光敏材料

光敏材料是黄光制程中的核心材料之一,用于制造光掩膜和光刻胶。它们在受到特定波长 的光线照射后,会发生化学反应,从而产生交联或降解等变化。

光刻胶

光刻胶是光敏材料的一种,分为正性胶和负性胶两种类型。正性胶在受到光线照射后会变 得可溶,而负性胶则会变得不溶。它们在光刻工艺中起到关键的作用。

黄光工艺文档

黄光工艺1. 介绍黄光工艺(Golden Photolithography)是一种常用于集成电路制造过程中的生产工艺,主要用于芯片上的图案形成和微影扩大。

它是将光通过透镜传导到光刻胶上,通过光刻胶的化学反应将图案转移到硅片上的一种技术。

黄光工艺在现代芯片制造过程中起着重要的作用,它可以制造出高分辨率、高精度的微细图案,使得芯片性能得到提升。

本文将介绍黄光工艺的原理、步骤和应用。

2. 工艺步骤黄光工艺主要包括以下步骤: 1. 制备硅片:首先,需要选择适当纯度的硅片,并进行表面处理,以确保图案能够精准地转移到硅片上。

2. 涂覆光刻胶:将光刻胶均匀地涂覆在硅片表面,形成一层厚度均匀的光刻胶薄膜。

3. 预烘烤:将涂覆有光刻胶的硅片进行预烘烤,使得光刻胶在硅片表面形成薄膜,并且排除其中的气泡。

4. 掩膜/曝光:在光刻胶表面放置一张掩膜,掩膜上有所需的图案,然后利用光刻机进行曝光,使得掩膜上的图案转移到光刻胶上。

5. 显影:将曝光后的硅片浸泡在显影液中,使得未曝光的光刻胶被溶解掉,形成所需的图案。

6. 清洗:清洗已经显影完毕的硅片,去除掉余下的光刻胶和显影液。

7. 退火:通过高温退火的过程,使得光刻胶更加牢固地附着在硅片上。

8. 重复以上步骤:根据需要,可以重复以上步骤,逐步形成复杂的图案。

3. 黄光工艺的原理黄光工艺的原理是利用光的作用,将图案转移到光刻胶上。

其基本原理如下:1. 光刻胶的感光性:光刻胶在曝光的过程中会发生化学反应,可被光的能量激发。

2. 掩膜的功能:掩膜上有所需的图案,它会在光的照射下,将图案投射到光刻胶上。

3. 光的传导:通过光刻机中的透镜和光源,使得光能被聚焦并传导到掩膜上。

4.显影液的作用:显影液能够溶解掉未经曝光的光刻胶,使得图案出现。

4. 应用领域黄光工艺广泛应用于集成电路制造、光电子器件制造、传感器制造等领域。

它可以高精度地制造出微细的芯片结构,实现更小、更快的集成电路和传感器等器件。

黄光工艺介绍-20121230

4.黄光制程与传统制程的优劣2-流程工艺能力 耐酸印刷制程

制程规 格项目 线宽线 距 蚀刻痕 是否扩 散 产品设 计图形 复杂的 程度 精度 耐酸印 刷制程 0.3*0.3 mm 明显 印刷容 易扩散 设计图 形简单 0.1mm 评判

黄光制程

制程规 格项目 线宽线 距 蚀刻痕 黄光制 程 40*4 0um 无 无 设计图 形可以 更复杂 ,性能 强大 40um 评判 好 好 较好

曝光前

Mask光罩

曝光后

PR 光阻 ITO film 未被mask遮挡的PR曝 光后变成不溶于碱的物 质,形成负性光阻图案 未被mask遮挡的PR曝 光后变成溶于碱的物 质,形成正性光阻图案

3、黄光制程的流程

1 2

ITO 基材 基材退火

ITO缩水 压干膜

PR 光阻 ITO 基材

2黄光制程的曝光原理黄光制程的曝光原理正负光阻正负光阻wwwsztoptouchcomuv光源mask光罩pritofilmmask光罩pritofilm曝光后曝光前未被mask遮挡的pr曝光后变成不溶于碱的物质形成负性光阻图案未被mask遮挡的pr曝光后变成溶于碱的物质形成正性光阻图案3黄光制程的流程黄光制程的流程基材光阻图案itofilmito基材pritouv光源光罩图案pritofilm基材基材光阻图案ito图案基材ito图案基材uv通过光罩上的图案照射到光阻膜上去制出光阻图案pr被uv照射后发生化学变化但是物理形态没有变化所以生成的光阻图案肉眼不可见碱性溶液中在光阻膜上形成与光罩图案相同或者互补的光阻图酸性溶液中未被光阻图案遮挡住的ito被溶解形成ito图酸性溶液中清晰掉光阻图案保留ito图案

4.黄光制程与传统制程的优劣3—批量能力

制程类别 耐酸印刷制程 镭雕工艺 黄光制程 良率 98.5% 95% 99%以上 备注 容易受印刷品质的制约 ,容易扩散。 容易受ITO图案复杂性 影响 良率高不受其它影响

触控面板黄光制程工艺全解

触控面板黄光制程工艺全解触控面板制造工艺之黄光工艺流程全解发布时间:2014-8-22作为目前电容式触摸屏最为主流的制造工艺,黄光制程一直备受关注。

技术发展到今天,已经拥有非常完善的工艺。

本文将从黄光制程的步骤入手,全面介绍制程中每个步骤及所需注意的事项。

1. PR前清洗A.清洗:指清除吸附在玻璃表面的各种有害杂质或油污。

清洗方法是利用各种化学浓剂(KOH)和有机浓剂与吸附在玻璃表面上的杂质及油污发生化学反应和浓解作用,或以磨刷喷洗等物理措施,使杂质从玻璃表面脱落,然后用大量的去离子水(DI水)冲洗,从而获得洁净的玻璃表面。

(风切是关键)B.干燥:因经过清洗后的玻璃,表面沾有水或有机浓剂等清洗液。

这样会对后续工序造成不良影响,特别是对后续光刻工艺会产生浮胶、钻蚀、图形不清晰等不良现象。

因此,清洗后的玻璃必须经过干燥处理。

目前常采用的方法是烘干法,而是利用高温烘烤,使玻璃表面的水分气化变为水蒸气而除去的过程,此方法省时又省力。

但是如果水的纯度不变,空气净化等不多或干燥机温度不够,玻璃表面残存的水分虽经气化为蒸气,但在玻璃表面还会留下水珠,这种水珠将直接影响后续工序的产品质量。

word编辑版.清洗机制程参数设定十槽清洗机PRC.℃,浸泡时间为5,温度为60±1---3槽KOH溶液为0.4~0.7N 温1.0N~1.6N,n. KOH溶度为/槽纯水溢流量为0.5±0.2㎡/2~3min磨刷传动速度为3.0~4.5m/min,喷洗压为0.2~1.0kgf/c㎡,5度为40±℃,℃,干燥5±0.2~1.0kg/c㎡,纯水温度为40转速为85~95rpm,压力为℃。

110℃±10机1.2.3段温度为溶KOH注:玻璃清洗洁净度不够之改改善对策,适当加入少许,溶液,经常擦拭风切口,喷洗等处,亦可调态清洗KOH液,改变速度,将传速度减慢。

机传动2.PR涂佈光刻是一种图像复印和化学腐蚀相结合的,综合性的精密表面加工技术。

薄膜黄光蚀刻制程简介

• ITO = Indium Tin Oxide • 90 wt. % In2O3-10 wt.% SnO2

W明o興rl光d C電la股s份s Q有u限al公ity司

.

CONFIDENTIAL

19

UnUiDniismpilcaryon NATIONAL QUALITY AWARD

ITO 靶材製造流程

▪ 低Sheet阻抗值(高導電性)

W明o興rl光d C電la股s份s Q有u限al公ity司

.

CONFIDENTIAL

5

UnUiDniismpilcaryon NATIONAL QUALITY AWARD

• 透明導電膜 可視透過率>90﹪以上 (400~700nm),sheet抵抗<180 Ω/□以下

.

CONFIDENTIAL

8

UnUiDniismpilcaryon NATIONAL QUALITY AWARD

ITO 製程腔室Chamber說明

陰極遮板

製程气体 (Ar, Ar+O2 ) 背板 靶材

絕緣板

冷卻水

磁 鐵

配合箱

真空計(MFC)

基板 Carrier

真空腔體

DC 直流電源供應

W明o興rl光d C電la股s份s Q有u限al公ity司

445 440 435 430

425 420 415 410

405 400

W明o興rl光d C電la股s份s Q有u限al公ity司

.

CONFIDENTIAL

15

UnUiDniismpilcaryon NATIONAL QUALITY AWARD

ITO抵抗値 v.s. O2/Ar

抵抗値(Ω/□)

玻璃保护盖板,触摸屏、贴合 、黄光制程 OLED 共28页PPT资料

图1:

图4:厚度可以小于1毫米,仅为LCD屏幕的1/3,并 且重量也更轻

图5:几乎没有可视角度的问题,即使在很大的视角 下观看,画面仍然不失真

图6:高分辨率

图7:响应视角是LED的千分之一,显示运动画面绝对不 会有拖影的现象

图8:能够在不同材质的基板上制造,可以做成能弯曲的柔 软显示器

举例比较: OLED和TFT-LCD显示产品的比较

示屏

MP3、MP4、 3G手机、各类可视 对讲系统(可视电 话)、移动网络终 端、e book(电子 图书)等产品的显

示屏

军事 特殊 用途

各类

形状 光源

OLED 技术应用

柔性 显示

器

各类仪器 仪表、手 持设备等 的显示屏

GPS、车载音 响、车载电话、 飞机仪表和设 备等各种指示 标志性的显示

屏

装饰用品(软屏)与 灯具、各类音响设备、 计算器、数码相机、 数码摄像机、便携式 DVD、便携式电视机、 电子钟表、掌上游戏

1、器件的稳定性及寿命(包括存储寿命和使用寿命) 2、打屏幕OLED生产中的薄膜沉积均匀性 3、高分辨率情况下精细像素的形成 4、主动式OLED与被动式OLED驱动电路的问题

以下是关于区别 on-cell&in-cell&OGS

内嵌式触控面板减少1片玻璃除降低厚度并有简化制成优势

Cover Glass

OLED产业发展的主要障碍:

1、由于在软基板上的涂镀等加工工艺还未成熟,可折叠或卷曲的显示器产品还 没有商品化 2、成本 3、设备供应(主要是欧美日厂商,三星已开发部分替代设备) 4、关键原材料(主要是欧美日厂商,韩国已有部分自给能力) 5、新技术(比如Sony已发布的直下式LED、激光电视等)

黄光制程工艺流程

总 流 程 图

2

Glass BM制程 ITO1制程 OC1制程 ITO2制程 MAM制程 OC2制程

黄光制程:通过对涂覆在玻璃表面的光敏性物 质(又称为光刻胶或光阻),经曝光、显影后留 下的部分对底层起保护作用,然后进行蚀刻脱 膜并最终获得永久性图形的过程。

3

制 程 流 程

4

Glass Clean Sputter Clean IR/UV/CP

EXPO

Exposure

16

曝光波长:i线(365nm), h线(405nm), g线(436nm)。

Mask:也叫掩膜板。电路图即是通过曝光从 Mask上转移到玻璃上。

高压汞灯发光原理:在真空的石英管中加入 定量的高纯汞,通过对两端电极提供高电压 差,产生高热,将汞汽化,汞蒸气在高电位 差下,受激发而放电,从而产生紫外线辐射。 内部的卤素元素,就有催化及保护的功用。

13

BM&OC1用的是Inkjet印刷,而OC2用的是APR凸版 印刷。

Pre-bake

Pre-Bake

Pre-Bake :也叫soft bake。将光阻中的大部 分有机溶剂烘烤到4%~7%,使原本液态的光 阻固化。

主要控制参数:烘烤时间,烘烤温度,烘烤 热板Pin高度。 主要品质异常:玻璃受热不均,使光阻局部 过烤或烘烤不足,造成后续的显影不净或显 影过显。

主要控制参数:Roller的前挤量及下压量,涂布速度,

抽泵频率,抽泵强度。

主要参考参数:膜层厚度(属过渡光阻,膜厚1.4~2.3um),

膜层均匀性。

主要品质异常:涂布针孔、涂布箭影。

12

CT

Coating

Coater一般分为Roll Coater,Slit Coater,Spin

黄光制程

俯视图

侧面图

Litho

涂胶的步骤

第 4 步:涂胶(COATING), 把晶圆涂上一层光阻胶. E.B.R.(Edge Bead Removal)

光阻胶

俯视图 侧面图

Litho

涂胶的步骤

第5步: 预烘 (SOFTBAKE),用加热法把光阻中的溶 剂蒸发掉.

• 按运作分类: 扫描机(SCANNER); 步进机(STEPPER)

Litho

什么是光罩?

光罩是有很多图形(Pattern)的模板设计图形

+ +

Test Key Barcode Scribe Line

Fiducial Test Line

Main Pattern

+

+

Global Mark

QA Cell

It’s pattern printing process on the resist coated wafer by UV exposure and pattern designed mask(Reticle).

Resist Coat UV Exposure

hv Reticle Gas

[1] General Flow

检测 ADI

检测 CD SEM

检测 Overlay

冷却

Litho

1. 曝光机(Duv,I-line,g-line)

• ASML的Scanner:

Litho

Scanner

Stepper

Litho

曝光机的种类(Scanner ,Stepper) 工作方式区分: 1 .步进式曝光机:Stepper 主要机台: Cannon iZ01 2 .扫描式曝光机:Scanner 主要机台: Cannon ES3 ,ASML /400 ,/750, /850,/1100 工作光源区分: 1 .I-Line 曝光机:365nm (Hg-Arc) 主要机台: Cannon iZ01 ,ASML /400, 2 . DUV 曝光机:248nm ,193nm (Laser) 主要机台: Cannon ES3 ,ASML /750, /850,/1100

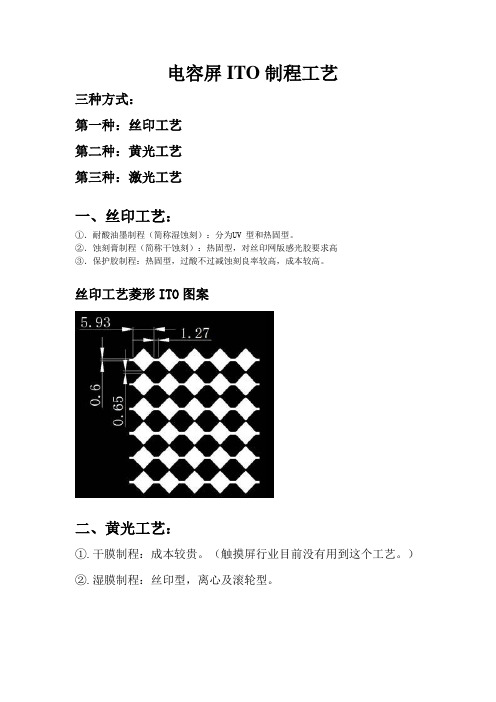

电容屏ITO制程工艺

电容屏ITO制程工艺

三种方式:

第一种:丝印工艺

第二种:黄光工艺

第三种:激光工艺

一、丝印工艺:

①.耐酸油墨制程(简称湿蚀刻):分为UV 型和热固型。

②.蚀刻膏制程(简称干蚀刻):热固型,对丝印网版感光胶要求高

③.保护胶制程:热固型,过酸不过减蚀刻良率较高,成本较高。

丝印工艺菱形ITO图案

二、黄光工艺:

①.干膜制程:成本较贵。

(触摸屏行业目前没有用到这个工艺。

)

②.湿膜制程:丝印型,离心及滚轮型。

黄光工艺菱形ITO图案

三、激光工艺:

设备贵,效果好。

(根据ITO 具有反射红外线,吸收紫外线能量的特性。

人们利用这两个特性制作1055MM 和355MM 的激光器,进行ITO 图形制作加工。

)

激光工艺菱形ITO图案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

触控面板制造工艺之黄光工艺流程全解发布时间:2014-8-22作为目前电容式触摸屏最为主流的制造工艺,黄光制程一直备受关注。

技术发展到今天,已经拥有非常完善的工艺。

本文将从黄光制程的步骤入手,全面介绍制程中每个步骤及所需注意的事项。

1. PR前清洗A.清洗:指清除吸附在玻璃表面的各种有害杂质或油污。

清洗方法是利用各种化学浓剂(KOH)和有机浓剂与吸附在玻璃表面上的杂质及油污发生化学反应和浓解作用,或以磨刷喷洗等物理措施,使杂质从玻璃表面脱落,然后用大量的去离子水(DI水)冲洗,从而获得洁净的玻璃表面。

(风切是关键)B.干燥:因经过清洗后的玻璃,表面沾有水或有机浓剂等清洗液。

这样会对后续工序造成不良影响,特别是对后续光刻工艺会产生浮胶、钻蚀、图形不清晰等不良现象。

因此,清洗后的玻璃必须经过干燥处理。

目前常采用的方法是烘干法,而是利用高温烘烤,使玻璃表面的水分气化变为水蒸气而除去的过程,此方法省时又省力。

但是如果水的纯度不变,空气净化等不多或干燥机温度不够,玻璃表面残存的水分虽经气化为蒸气,但在玻璃表面还会留下水珠,这种水珠将直接影响后续工序的产品质量。

word编辑版.清洗机制程参数设定十槽清洗机PRC.℃,浸泡时间为5,温度为60±1---3槽KOH溶液为0.4~0.7N温1.0N~1.6N,n. KOH溶度为/槽纯水溢流量为0.5±0.2㎡/2~3min磨刷传动速度为3.0~4.5m/min,喷洗压为0.2~1.0kgf/c㎡,5度为40±℃,℃,干燥5±0.2~1.0kg/c㎡,纯水温度为40转速为85~95rpm,压力为℃。

110℃±10机1.2.3段温度为溶KOH注:玻璃清洗洁净度不够之改改善对策,适当加入少许,溶液,经常擦拭风切口,喷洗等处,亦可调态清洗KOH液,改变速度,将传速度减慢。

机传动2.PR涂佈光刻是一种图像复印和化学腐蚀相结合的,综合性的精密表面加工技术。

光刻的目的就是按照产品的设计要求,在导电玻璃上覆盖感光胶。

A.光刻胶的配制光刻胶的性能与光刻胶的配比有关。

配比的选择原则是即要光刻胶是有良好的抗蚀能力,又要有较高的分辨率。

但两者往往是相互矛盾的,不能同时达到。

因此,必须根据不同的光刻对象和要求,选取不同的配比。

光刻胶的配制应在暗室(洁净度较高的房间)中进行。

用量筒按配方比例将原胶及溶剂分别量好,再将溶剂倒入原胶,用玻璃棒充分搅拌使之均匀混合,通常刚配制好的光刻胶中必然还存在少word 编辑版.为把这部分未能溶解的固态物质微粒量因态物质微粒未能完全溶解,滤除,我们一般采用自然沉淀法进行过滤。

B.涂层清洗后的玻璃ITO层与光刻胶之间有良好的接触和粘附,为保证必须应立即送光刻工序进行涂胶。

如果玻璃搁置较久或者光刻返工,涂胶要求,粘附良好,均匀厚薄适当。

若胶膜太薄,重洗在涂胶。

涂胶方法采用针孔较多,则抗蚀能力差,胶膜太厚,则分辨率低。

涂胶应在洁净无尘操作箱内进行。

为保证胶膜质量,旋转及车混涂法。

,涂胶60%℃~25℃范围内,相对温度低于涂胶机内温度应保持在20 要在黄灯照射条件下进行,以防止光刻胶露光失效.前烘C前烘的方法是在恒温的干燥箱中烘烤,具体情况视胶的种类和性质而定。

影响前烘质量的主要因素是温度和时间,烘烤不足(温度过低或交界面处,胶中的溶剂未充分挥发,曝时间太短),在胶膜与ITO光后形成浮胶或使图形变形。

烘烤过头(温度太高或时间太长),会显影不形成不易溶于显影液中的薄膜而留下来,导致胶膜翘曲硬化,干净或胶面发皱,发黑,失去抗蚀能力。

PR.涂胶机机台参数设定D±分,干燥机传速为4.015218滚轮传速与涂布轮传速为±转2m/min word编辑版.(光刻0.1mm.0.5±光刻胶米方度为30±2mpa.s,光刻胶压入量为.=10:1(依粘度测试情况而定)5胶只能四收次使用)光阻剂:稀释剂之改善对策,调态涂胶滴管内涂布气泡、涂布不均匀)注:涂布不良(光刻胶滴入量。

3.曝光目前曝光方法采用接触式曝光,因此方法所用设备简单,操作方便,它包括“定位”和“曝光两个步聚。

定位对光刻精度影响很大,是光刻中十分重要的一环,要认真对准。

)灯,待光源稳定后,把菲UV一般操作程序是:光预热紫外光(玻璃放在平台上,胶面朝上,ITO林安装在支架上;将涂有光刻胶的使菲林上定位标志与仔细调态平台微动装置,将光刻菲林支架放下,曝光后经过显影并定位完成即可曝光,平台上玻璃的定位准确套合。

检查定位是否正确。

光刻胶的感光性玻璃的距离,光源强弱,曝光时间由光源到ITO光刻胶感光不足,如曝光时间过短,能及菲林、玻璃厚薄等因素决定,光刻胶的抗蚀性能就会降低,显影时部分则其光化学反应不充分若曝光时间太长,会使溶解,此时在投影机下可观察到胶膜发黑;光刻胶本不该感光部分的边缘被微弱感光,即产生“晕光”现象,蚀刻后边原模糊或发现皱纹,使分辨率降低。

为了保证曝光质量,在操作中要注意以下几点;定位必须严格套准)(1word编辑版.菲林必须平整地贴在玻璃上,不能有空隙。

若存在空隙,2)(则不该曝光的地方会受到光的照射,使图形产生畸变;曝光操作中,应注意动作要轻,保护好菲林不致划伤;(3)曝光治具有菲林、干版、絡版)曝光时间必须准确控制。

(4曝光工艺参数之设定:曝光柄位之标准公6.8-8.5s,㎡,曝光时间为(1) 光量为100-140mj/c纳米曝光机内紫外光被为380-780差±0.2mm,4.显影显影的目的是将未感光部分的光刻胶出所需要的图行。

显影必须彻底,以使图形边缘整齐。

显影需严格控制好显影时间。

若显影时间不足,则在未感光处留下一层不易察觉的光刻胶层,层之间,它起了祖蚀作用,而随意蚀刻液对这一博层胶ITO在蚀刻层蚀刻不彻底,形成斑纹或小ITO膜的穿透和破坏,使这一博层的岛。

此外,显影不足还会使胶膜边缘出现厚度不均的过夜区,造成边缘毛刺,图形模糊,影响光刻质量。

若显影时间过长,由于显影时光刻胶发生软化、膨胀,显影液从层表面向图形边缘渗入,发生粘溶,使图形边缘变形。

ITO表面的胶膜皱起呈橘皮状,严重有的甚至会出现浮胶现象,ITO 的甚至大片剥落形成脱胶。

word编辑版.为了保证显影质量,必须严格控制显影显影时间并及时更换显影液。

显影后玻璃一般应检查一下几个方面:图形定位是否准确;)(1)图形边缘是否整齐;(2)有无皱胶和胶发黑;(3)有无浮胶;(4 ITO 层的划伤;(5)有无胶面及显影机工艺参数之设定:(6)显影漂洗是否干净等;传,℃,压力为≦0.2kg/c㎡0.1-0.18NKOH溶度为,温度为30±2。

㎡4.5±1.5m/min,喷洗压力为0.1-0.5 kg/c速为5.坚膜由于显影时胶膜发生软化、膨胀,影响胶膜抗蚀能力,,因此在使胶膜坚固。

以去除显影夜和水份,显影后必须以适当温度烘干玻璃,层之间贴得更牢,同时也增强了胶膜本身的ITO坚膜可以使胶膜与能力。

抗蚀则因胶膜没有烘透,坚膜的温度和时间要适当选择,若坚膜不足,不够坚固,在蚀刻时发生浮胶或严重测蚀等。

若坚膜过度,则使胶膜因热膨胀会产生翘曲和剥落,当蚀刻时会发生钻蚀或浮胶。

坚膜最好采用缓慢升温和自然冷却法,这样可使胶膜更坚固,防止因胶的细小裂纹而出现毛刺现象。

蚀刻6.word编辑版.又不损伤玻璃表层,蚀刻所选用的酸夜必须能腐蚀掉裸露的ITO面的光刻胶层。

另外,还要求酸夜毒性小,使用方便。

(酸夜为的混合物)。

HCL+HNO3蚀刻温度对蚀刻效果影响很大,温度太低,则蚀刻时间要长,易产生浮胶;温度太高,则蚀刻酸夜太活泼,也较易产生脱胶或钻蚀现象。

光刻质量要求和分析1)光刻质量要求(因光刻质量的好坏直接影响到产品性能,成品率和可靠性,所以把好光刻工艺的质量关是十分重要的。

蚀刻的图形完整,尺寸准确,边缘整齐,线条陡直;图形内毛刺等,蚀刻干净;蚀刻后的玻璃表面清洁,不发光,没有残留的被蚀刻夜;图形定位准确;2)光刻指令分析(要达到好上所示的质量,必须对光刻过程中存在的各种缺陷和弊病进行分析和研究,找出原因,才有可能克服这些缺陷和弊病。

显影时产生浮胶的原因有A.涂胶前玻璃表面不洁净,表面有油污,水汽等,或玻璃清洗后在或者涂胶膜操空气中的水汽附在玻璃表面上;空气中放置时间过长,word编辑版.使胶与玻璃表面粘附不良。

因此,必须注意做好作环境湿度太大,玻璃表面洁净处理和操作环境的温湿度及清洁工作。

光刻胶配制有误胶陈旧不纯,胶的光化学反映性能不好,使胶与ITO层结合能力差;或者胶膜不均匀和过厚,引起粘附不良。

胶膜内溶剂不能及时挥发,烘烤时间不足,前烘时间不足或过液。

显影时部分胶膜被溶除;烘烤时间过长,胶膜翘曲硬化,胶的感光特性会发生变化。

所以前烘必须恰当。

曝光不足,光硬化反映不彻底,胶膜溶于显影液中,引起浮胶。

因此,在保证分辨率的前提下,曝光要充分。

显影时间太长,显影液从胶膜底部不断渗入,引起浮胶。

因此必须控制好显影时间。

层时产生浮胶的原因有蚀刻IT0B.蚀刻是产生的浮胶,除了与显影时产生的浮胶有相同原因外,还坚膜不足,胶膜烘烤热固化不够。

所以坚膜要充有以下几个原因;蚀刻液温度太低或太高。

温度太低,蚀刻缓慢,分,但也不能太高。

则蚀刻时间太长,蚀刻液穿透或从底部渗入胶膜,引起浮胶;温度太高,蚀刻液活泼性强,也可能产生浮胶。

因此蚀刻温度要选择适当。

蚀刻液配制失误,蚀刻液的活泼性太强。

.产生毛刺和钻蚀的原因有:a小颗粒吸附水汽,存在污物,油污、涂胶前玻璃表面洁净度不够,光刻底板不好,引起毛刺或局部钻蚀。

层粘附不良,ITO使光刻胶与光刻胶过滤不好或太陈旧,存在颗粒状物图形边缘有毛刺状缺陷。

word编辑版.显影时间过长,图形边缘发生钻溶,蚀刻时就质,造成粘附不良。

曝光不足,光硬化反映不彻底,显影后在胶膜上产生要造成钻蚀。

溶坑或图形边缘引起钻溶,蚀刻时造成毛刺或钻蚀..产生针孔的原因b光刻掩模版质量不好,本身有针孔;涂光刻胶时,操作环境被灰尘沾污;光刻胶涂得太薄,或光刻胶本身抗蚀性能太差;蚀刻液配比不当;曝光时间控制不好;玻璃表面本身缺陷也可能造成针孔。

c.产生“小道”的原因及其处理方法由于菲林不好,图案区有针孔或损伤,曝光是光透过这些针孔,使这些地方的胶膜局部感光,成为不溶于显影液的胶膜“小岛”,蚀层的“小岛”,出现这种情况应及时发现并更换或处刻后成为ITO 理菲林。

若显影不彻底,则在光刻窗口内留下一层不易察觉的胶膜,这层层蚀刻不彻ITO胶膜在蚀刻ITO层的过程中起阻蚀作用,从而造成层“小岛”。

出现这种情况在胶膜抗蚀能力允许的底,残留下ITO 蚀刻液不纯,特别是沾有灰尘等异条件下,应适当延长蚀刻时间。

层“小岛”。

因此,保持层有腐蚀作用,形成ITOITO物,往往对玻璃表面清洁,无灰尘污染,保持蚀刻液清洁并定期更换蚀刻液,可以减少由此产生的“小岛”。