电器盖板注射模设计说明.

电器外壳注射模设计

摘要塑料模具是当今工业生产中利用特定的形状,通过一定的方式来成型塑料制品的工艺装备或工具,它属于型腔模范畴。

而注塑模具是其中发展较快的种类。

因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计主要进行了电器外壳的注塑模设计。

设计过程中介绍了注射成型的基本原理,对注塑产品提出了基本的设计原则。

确定了分型面,浇注系统和排气系统等。

计算了成型零部件的尺寸。

由于制品圆周侧壁上有一个通孔,需采用侧抽芯机构来实现。

通过本次毕业设计,使我对注塑模具有了更深一层的认识,了解了模具结构和工作原理。

同时也熟练掌握了绘图软件的使用,注意到设计过程中的某些细节问题,也培养了做事的耐心。

关键词:塑料模具;注塑模;侧抽芯ABSTRACTPlastics Mold is a technology equipment or tool .It is use of a specificshape ,through a certain approach to form plastic products at today industrial production .It belongs to die cavity areas .the injection mold is one of the type of rapid developments .therefore, the study of injection mold to the understanding of production process and improve the product quality have a great significance. This paper discuss the designing of the injection mold for a electric shell.this design main introduced the basic principe of design on the injection mold ,specially proposed the basic principle of have a better performance to forming ,determined the typeface ,such as the pouring system and exhaust systems and so on ,calaulate the size of the molding components .There are one holes at product circular wall ,so that ,It must be use side core pulling bodies to achieve . though this design ,I have the deeper understanding of the structure and working principle of the injecting mold .in the meantime ,I master the use of graphics software noting the some of the details .at the process of designing cultivate a work patience.KEY WORDS : Plastic Molds;Plastic Injection Mould;side pumped core.目录摘要 (1)ABSTRACT (2)目录 (3)1 塑料成型工艺性分析 (5)1.1 塑件的分析 (5)1.2材料的成型工艺性能 (5)1.3 PE的注射工艺过程及工艺参数 (6)1.4 PE(聚乙烯)成型的条件 (7)2 拟定模具的结构形式和初选注射机 (8)2.1 分型面的选择 (8)2.2注射机的选择与校核 (9)2.2.1 注射机的选择 (9)2.2.2 注射机的校核 (11)2.2.3 型腔数目的确定与排列形式 (12)3 浇注系统的设计 (14)3.1 主流道设计 (15)3.2 冷料穴的设计 (16)3.3 分流道设计 (17)3.4 浇口设计 (19)4 排气系统设计 (20)5 成型零件结构设计 (21)5.1 凹模的结构设计 (21)5.2 凸模的结构设计 (22)5.3 成型零件工作尺寸计算 (22)6 成型零件的制造工艺 (29)6.1 定模型芯的制造工艺 (29)7 模具加工工艺流程 (30)8 导向机构的设计 (32)9 脱模机构的设计 (33)10 模温调节与冷却系统设计 (34)10.1 模温对塑件质量的影响 (34)10.2 模温对生产效率的影响 (35)10.3 冷却系统的设计原则 (36)10.4 冷却系统的计算 (37)11 模体设计 (38)参考文献 (39)致谢 (40)1 塑料成型工艺性分析1.1 塑件的分析⑴塑件的尺寸较小,精度等级一般,性能要求一般,为大批量生产,采用一模四腔来提高生产率,制品不进行二次加工。

电器盖注塑模具课程设计

电器盖注塑模具课程设计一、课程目标知识目标:1. 学生能理解并掌握电器盖注塑模具的基本结构、工作原理及设计要点。

2. 学生能了解并运用注塑模具设计的相关参数,如收缩率、模穴数等。

3. 学生掌握注塑模具设计中常用的材料及特性。

技能目标:1. 学生能够运用CAD软件完成电器盖注塑模具的设计,包括分型面、模架、顶针等部分。

2. 学生能够根据设计要求,合理选择模具材料、热处理方式等工艺参数。

3. 学生能够运用所学知识,解决实际注塑生产过程中可能出现的问题。

情感态度价值观目标:1. 学生通过课程学习,培养对模具设计及制造工作的兴趣,增强职业认知。

2. 学生能够认识到模具设计在制造业中的重要性,增强责任感及团队协作意识。

3. 学生在学习过程中,培养勇于创新、善于实践的精神。

本课程针对高年级学生,结合学科特点,注重理论知识与实践技能的结合。

在教学过程中,要求教师以学生为主体,激发学生的学习兴趣,引导学生主动探究,提高学生的动手操作能力及创新能力。

课程目标具体、明确,便于教师进行教学设计和评估,确保学生能够达到预期学习成果。

二、教学内容1. 注塑模具基础知识:包括模具的分类、结构、工作原理及设计流程,重点讲解电器盖注塑模具的设计要求。

- 教材章节:第一章 注塑模具概述、第二章 注塑模具结构及原理2. 注塑模具设计参数:讲解收缩率、模穴数、模架类型等参数的选择依据,使学生掌握模具设计的要点。

- 教材章节:第三章 注塑模具设计参数3. 注塑模具材料及工艺:介绍常用模具材料、热处理方式及表面处理技术,分析各种材料的性能及适用场景。

- 教材章节:第四章 注塑模具材料及工艺4. CAD软件在注塑模具设计中的应用:教授学生使用CAD软件进行电器盖注塑模具设计,包括分型面、模架、顶针等部分的绘制。

- 教材章节:第五章 CAD软件在注塑模具设计中的应用5. 注塑模具设计实例分析:通过实际案例,让学生了解注塑模具设计的全过程,掌握解决实际生产问题的方法。

电器用塑件注射模的说明书

第一章绪论1.1 我国塑料模具的发展现状模具工业是国民经济的基础工业,受到国家和企业界的高度重视,发达国家就有“模具工业是进入富裕社会的源动力”之说。

当今“模具就是经济效益”的观念已被越来越多的人所认可。

我国模具行业近年来发展很快,据不完全统计,目前模具生产厂点共有2万多家,从业人员约50万人,全年模具产值约360亿元,总量供不应求,出口约2亿美元。

进口约l0亿美元。

当前,我国模具行业的发展具有如下特征:大型、精密、复杂、长寿命中高档模具及模具标准件发展速度快于行业总体发展水平;塑料模和压铸模成比例增长;专业模具厂家数量及其生产能力增加较快;“三资”企业及私营企业发展迅速;股份制改造步伐加快等。

从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区。

南方的发展快于北方。

目前发展最快、模具生产最集中的省份是广东和浙江,其模具产值约占全国总产值的60%以上。

我国模具总量虽然已位居世界第三,但设计制造水平总体上落后于德、美、日、法、意等发达国家,模具商品化和标准化程度也低于国际水平。

(1)成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新设计方面也取得较大进展。

气体辅助注射成型技术的使用更趋成熟,如青岛海信模具有限公司、天津通信广播公司模具厂等厂家成功地在29~34英寸电视机外壳以及一些厚壁零件的模具上运用气辅技术,一些厂家还使用了C-MOLD气辅软件,取得较好的效果。

如上海新普雷斯等公司就能为用户提供气辅成型设备及技术。

热流道模具开始推广,有的厂采用率达20%以上,一般采用内热式或外热式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道模具。

但总体上热流道的采用率达不到10%,与国外的50~80%相比,差距较大。

(2)产品结构方面,我国塑料模具工业从起步到现在,历经半个多世纪,有了很大的发展。

电视机外壳注塑模具设计-设计说明书

第一章绪论1.1注塑成型模具简介注塑成型也称为注射成型,它是目前塑料加工中最普遍采用的方法之一,可用来生产空间几何形状非常复杂的塑料制件。

由于它具有应用面广、成型周期短、花色品种多、制件尺寸稳定、产品易更新换代、生产效率高、模具服役条件好、塑件尺寸精度高、生产操作容易实现机械化和自动化等诸方面的优点,因此,在整个塑料制件生产行业中,注塑成型占有非常重要的地位。

目前,除了少数几种塑料品种外,几乎所有的塑料(即全部热塑性塑料和部分热固性塑料)都可以采用注塑成型。

据统计,注塑制件约占所有塑料制件总产量的30%,全世界每年生产的注塑模数量约占所有塑料成型模具数量的50%。

薄壁注塑成型(thin-wallen jectionm olding,TWIM)技术也称为薄壁塑件注塑成型技术。

目前关于薄壁注塑成型还没有统一的定义。

Mahishi和Maloney 把其定义为流长厚度比LIT,即从熔体进人模具到熔体必须充填的型腔最远点的流动长度L和相应平均壁厚T之比在100或者150以上的注塑为薄壁注塑;而Whetten和Fasset 定义为:所成型塑件的厚度小于1mm,同时塑件的投影面积在50以上的注塑成型;还有学者把所成型塑件的壁厚小于1mm (或1.5mm)或者是t/d(塑件厚度t,塑件直径d,针对圆盘型塑件)在0.05以下的注塑成型定义为薄壁注塑成型。

由此可看出,要给出一个适合所有塑料原料和塑件形状的薄壁注塑成型定义还是比较困难的;同时随着技术的发展,薄壁注塑成型定义的临界值也将发生变化,它应该是一个相对的概念。

常规注塑成型工艺已为人们所熟悉,但薄壁注塑成型则不然,因为随着壁厚的减薄,聚合物熔体在型腔中的冷却速度加剧,在很短时间内就会固化这使得成型的过程变的复杂,成型难度加大,常规的注塑成型工艺条件已不能满足需要。

常规注塑成型的一个不足就是填充过程和冷却过程往往交织在一起,但由于常规塑件的尺寸比较大,所以对成型的过程影响不大,但在薄壁注塑成型中这个不足就成为致命的问题。

模具毕业设计20电器盒盖注射模设计说明书

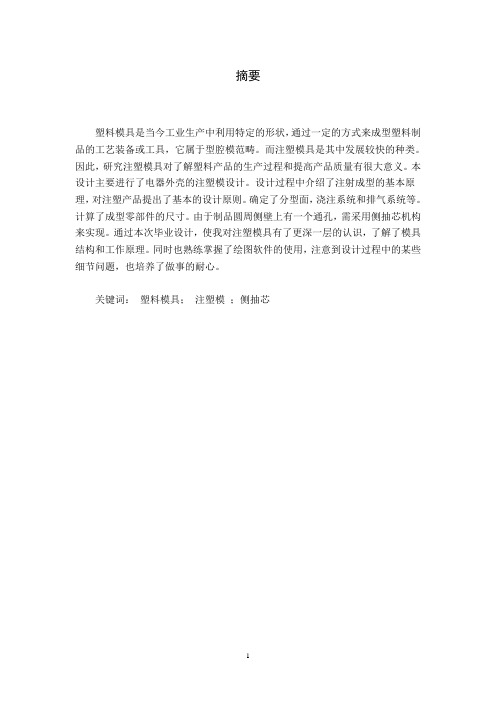

一、塑件的成型工艺分析Ⅰ、塑件成型工艺性分析1.塑件(电器盒盖)分析1).塑件如图1-1所示。

2).塑件原图中有四处不详,如图所示:图1—1与指导老师商议后,将①处改为13.9mm;将②处增加一个尺寸取0.56mm;将③处增加两个尺寸取2.15mm(侧壁厚);将④处增加一个尺寸取1mm(底厚)。

3).塑件名称ABS(丙烯腈-丁二烯-苯乙烯共聚物)。

4).色调不透明,微黄色,成型的塑件有较好的光泽,经过调色可配成任何颜色。

5).生产纲领中等批量(20万件/年)。

6).塑件的结构及成型工艺性分析⑴结构分析如下①该塑件为电器盒盖,外表面要求光滑(采用一模一腔,在塑件外表面浇口处会有明显的注射痕迹)。

塑件属于薄壁类,成型时注射压力要求较高。

②该塑件外形是一长方形盒盖类零件,在一侧短边壁有长方形通孔。

⑵成型工艺分析如下①精度等级。

采用一般精度5级(塑件的精度取自由精度。

塑料制件的尺寸公差可依据SJ1372—78塑件公差数值标准进行设计。

查塑件公差数值表,可取该塑件的精度等级为5级。

由于模具尺寸精度比塑件尺寸精度高2—3级。

查标准公差值表,取模具尺寸精度为IT11级)。

②脱模斜度。

该塑件本身设计有脱模斜度,其内外表面的脱模斜度为1度。

查参考文献《中国模具设计大典》,脱模斜度合理。

Ⅱ.热塑性塑料(ABS)的注射成型过程及工艺参数1.注射成型过程⑴成型前的准备。

对ABS的色泽、细度和均匀度等进行检验。

由于ABS易于吸水,成型前应进行充分的干燥,干燥至水分含量<0.3%。

干燥条件:真空度为9.3×105MPa,烘箱温度为70度-80度左右。

料层厚度<25mm,干燥时间8h-12h。

⑵注射过程。

塑料在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可以分为充模、压实、保压、倒流和冷却5个阶段。

⑶塑件的后处理。

采用调湿处理,其热处理条件查参考文献《中国模具设计大典》中的表8.7-10有处理介质为油;处理温度为120℃;处理时间为15min。

小型盖体注射模设计说明书

毕业设计说明书课题名称小型盖体注射模设计系别信息控制与制造系专业计算机辅助设计与制造班级 xx姓名 xx学号 xx指导教师 xx起讫时间:年月日~年月日(共8 周)目录摘要1工艺性分析:41.1制品原料(ABS)的工艺参数51.2塑件结构工艺性分析:51.3塑件尺寸精度分析·61.4塑件表面质量分析61.5计算塑件的体积:62型腔数目与位置排列62.1型腔数目:62.2型腔的位置排列73分型面的选择74浇注系统84.1浇注系统的组成84.2浇注系统的设计原则84.3初步设计主流道与分流道的形状和尺寸9 5型芯和型腔95.1型腔和型芯的设计考虑因素95.2型芯和型腔的形状和尺寸105.2.1确定型腔的工作尺寸105.2.2确定型芯的工作尺寸105.3型芯,型腔镶件尺寸设计115.3.1型腔镶件的尺寸设计115.3.2型芯镶件的尺寸设计126脱模斜度的确定127推出机构的设计127.1推件力的计算127.2确定顶出方式与顶杆位置138排气系统的设计148.1排气系统的作用148.2排气槽的设计原则148.3排气槽的尺寸设计149冷却装置设计1410初选注射机1510.1注射量的计算:1510.2注射压力1610.3锁模力1610.4注射机的相关技术参数1711选定标准模架1712注射模结构总体设计1812.1浇注系统零件设计1812.2成型零件设计1912.3机构支承零件设计2012.4导向机构设计2112.5推出机构设计2212.6抽芯机构设计2313模具总装25总结摘要本论文介绍了注射成型的基本原理,特别是单分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则,详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明。

设计成型零部件以与设计合理的推出机构。

对设计进行验证主要是对注射机的相关重要参数进行验证,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

小型断路器盖和底座注射模设计

图 2 浇 注 系 统 图

・ 5・ 6

淮安仕泰隆国际工业博览城

全球 招商 热线 :5 - 6 9 9 9 0 1 8 299 7

S T L

网址 : WWW.t p c m sl .o e

22 冷却 系统 .

a产 品侧 面 有 5处 扣 位 , 孔 周 边 有 圆角 、 角 , . 侧 倒

பைடு நூலகம்

ijci ls net nmod . o

Ke r s miitr rut ra e; oe d ae i et nm l;t cue ein y wo d : naue i ibek rcv r n s;n ci od s u tr s cc a b j o r d g

设 计要 点 。

关键词 : 小型断路 器; 盖及底座 ; 注射模 ; 结构设计

中图分 类 号 :Q 2 .6 T 306 文献 标 识码 : B 文章 编 号 :0 1 — 8 45 2 1— 2 0 — 5 1

D s no jcinM o r h aea d ei f net l f e s n g I o do t B

Co e fM i i t r r u tBr a e v r o n a u e Ci c i e k r

【 bt c】 ai u o p n dpn et ee p et fh aeadcvr f i a r A s at T k gor m ayi eedn d vl m n o t b s n oe n t e r n c n o e o m iu

用) 。侧 型芯 如 图 3 所示 。

接 。动模部分 : 进水 口、 出水 口从动模垫板外侧 , 从动

电器外壳注射模的设计

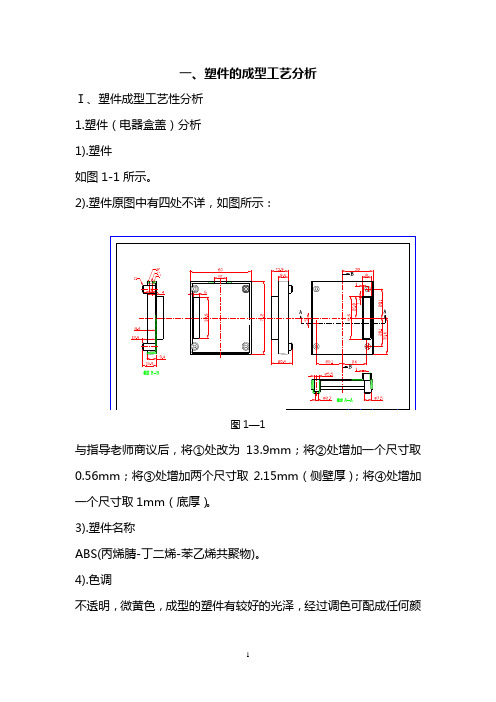

1、塑件分析此塑件是电器设备上的一个外壳结构塑件,外形类似矩形、左右对称,侧部通孔结构的外壳件。

对称分布四个紧固定位小孔。

其中中空矩形部分为产品观察区域,四护耳小孔为产品装配时的安装固定孔。

要求尺寸的一致性好,外观表面光洁。

四护耳小孔为安装定位孔,孔位尺寸、中心距要求,其余卡扣部分装配要求。

塑件如图1所示。

图1 塑件此塑件选用了聚碳酸酯与合成再添加材料(PBT+PC)+GF30% ,是因为它具有以下几个优点:⑴具有较好的绝缘性能。

⑵强度、刚度、耐冲击性好。

⑶加入一定量的玻纤材料,有利于稳定收缩率。

上述这些优点为该塑件所处工作环境所要求具备的特性。

2 模具结构设计该塑件批量生产中等,为节省模具成本与抽芯结构等综合考虑,采用一模两腔布局,模具采用普通两板一开式结构。

塑件外表面光洁度要求,进浇形式采用潜伏顶针进浇。

2.1 成型零件结构设计公、母模仁四角成型制品螺钉通过孔台阶处的四个1/4圆形型腔,其中3个的R相同,一个相异。

其目的在于避免装错方向,故有其特殊的定位功能。

2.2 浇注系统设计本模具为双型腔,平行、对称排列;潜伏浇口侧向进料。

当推出制品时,由顶出推杆将其切断,与制品分离。

图2 浇注系统2.3 侧抽芯结构设计斜导柱安装在锁紧块上,并由锁紧块的锥面将侧抽芯滑块锁紧,避免注射压力将其滑块冲开,产生溢料,同时也避免斜导柱因注射压力而变形。

1.锁块2.斜导柱3.螺钉4.滑块5.滑块座图4 滑块导向结构1.滑块座2.螺钉3.压条2.4 推出机构本模具采用推杆和推管联合推出结构,将制品推离公模仁,完成脱模。

脱模之后,由复位杆和复位弹簧完成先复位,以避免合模时产生干涉。

图5 顶针分布图6图7 顶针零件/装配图推出机构中设置有导柱、导套,对推杆和推杆进行有效地导向,以保证推出制品时使制品受力均匀、平稳,确保制品不变形。

3.结束语该模具采用潜伏顶杆结构进浇方式解决了表面外观要求的问题,抽芯结构采用斜导柱抽芯结构解决了小距离侧向成型问题。

充电器下盖注塑模设计说明书 (1)

《模具CAD/CAE技术》题目:充电器下盖注塑模设计系别:专业: 模具设计与制造班级:姓名:学号: 2021 年 5 月 19 日目录模具设计任务书 (3)摘要 (5)1 塑件工艺性分析 (6)2模具整体结构形式的确定 (7)2.1分型面位置的选择 (7)2.2型腔数量和布局 (7)2.3初选注塑机 (8)3 成型零件的结构设计 (10)3.1 型腔的结构设计 (10)3.2 型芯的结构设计 (10)3.3成型零件钢材选用 (12)4标准模架的选择 (13)5浇注系统的设计 (15)5.1主流道和定位圈设计 (15)5.2分流道设计 (15)5.3浇口设计 (151617)6顶出机构的设计 (1819)7冷却系统的设计 (20)8模具3D总装图及动定模 (21)8.1模具3D装配图 (21)8.2动模部分 (22)8.3定模部分 (22)9模具工作原理 (23)参考文献 (24)总结 (25)模具设计任务书1、产品三维图2、产品工程图3、设计要求(1)塑件材料:ABS;(2)缩放率;1.006;(3)技术要求:表面光洁无毛刺、无缩痕、浇口不允许设在产品外表面、有一定的强度硬度、具有环保要求、无毒;(4)模具布局:一模2件,平衡布置;(5)原始数据:参阅制件二维工程图及三维数据模型。

(6)其他:模具设计应优先选用标准模架及相关标准件;在保证塑件质量和生产效率的前提条件下,兼顾模具的制造工艺性及制造成本、使用寿命和修理维护方便;摘要近年来,我国家电工业的高速发展对模具工业,尤其是塑料模具提出了越来越高的要求,2004年,塑料模具在整个模具行业中所占比例已上升到30%左右,据有关专家预测,在未来几年中,中国塑料模具工业还将持续保持年均增长速度达到10%以上的较高速度的发展。

国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。

注射成型是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型,可以一次成型形状复杂的精密塑件。

开关盒盖注射模的设计

t e r n a l c o r e - p u l l i n g me c h a n i s m wi t h i n c l i n e d e j e c t i o n p i n .I t s i mp l i f i e d t h e s t r u c t u r e o f mo u l d a n d a l s o l o we r e d t h e ma n u f a c t u r i n g c o s t s .

的体 积 , 优 化 后 旋 耕 刀 减 小 了约 2 9 . 4 % 的 最 大 变

参 考 文献

[ 1 ]王 新 荣 , 初 旭宏 . ANS Y S有 限元 基 础 教 程 [ M] . 北京: 电

子工业 出版社 , 2 01 1 .

形, 提 高 了最大 应 力 。 因为 是 在 原旋 耕 刀 的实 体 上

易去 除 , 且对 塑件 外观 质量 不会造 成 太大影 响 。

石

\ 牙 ;

吕

0盎

\蛉 -

;

由图 1 0 ~图 1 2可 以 看 出 , 优 化 后 旋 耕 刀 最 大 变形 量 为 5 . 2 7 ×1 0 ; 最大 应力 为 5 . 3 9 MP a 。

低 了制 造 成 本 。 关键 词 : 斜推 杆 ; 注射 模 ; 抽 芯 机 构 中图分 类号 : TG 7 6 文 献标 志码 : A

De s i g n o f I n j e c t i o n Mo u l d f o r S wi t c h Bo x Co v e r

s t r uc t u r e a nd t h e op e r a t i n g pr i n c i pl e we r e i n t r o du c e d i n d e t a i l s . Th e p r o b l e ms o f t h e f o r mi n g u pe n de d s e c t i o n we r e s o l v e d by u s i n g i n —

电器盖注塑模课程设计

电器盖注塑模课程设计一、课程目标知识目标:1. 让学生掌握电器盖注塑模具的基本结构及其工作原理;2. 使学生了解并掌握注塑成型工艺参数的设定方法;3. 引导学生掌握模具设计的基本流程和注意事项。

技能目标:1. 培养学生运用CAD软件进行电器盖注塑模具设计的能力;2. 提高学生运用CAE软件对注塑成型过程进行模拟分析的能力;3. 培养学生具备解决实际注塑成型过程中问题的能力。

情感态度价值观目标:1. 培养学生对模具设计与制造的兴趣和热情,提高学生的专业认同感;2. 培养学生严谨的工作态度和团队合作精神,增强学生的责任心;3. 引导学生关注模具行业的发展,激发学生的创新意识和环保意识。

课程性质:本课程为实践性较强的专业课,旨在培养学生具备电器盖注塑模具设计、制造及分析的能力。

学生特点:学生具备一定的模具基础知识,具有较强的学习兴趣和动手能力,但实际操作经验不足。

教学要求:结合课程性质和学生特点,采用理论教学与实践教学相结合的方式,注重培养学生的实际操作能力和解决问题的能力。

通过课程学习,使学生达到预定的学习成果。

二、教学内容1. 电器盖注塑模具结构及工作原理:- 模具的组成及各部分功能;- 注塑成型过程及其原理;- 模具动作原理及设计要点。

2. 注塑成型工艺参数设定:- 注塑机类型及选择;- 常用注塑工艺参数及其影响;- 工艺参数优化方法。

3. 模具设计基本流程:- 产品分析及模具类型选择;- 模具结构设计;- 模具零件设计及材料选择;- 模具冷却和排气系统设计。

4. CAD软件在模具设计中的应用:- 软件操作基础;- 二维制图与三维建模;- 模具组件装配及运动仿真。

5. CAE软件在注塑成型分析中的应用:- 注塑成型过程模拟;- 常见缺陷分析及解决方案;- 工艺参数优化指导。

6. 实践教学环节:- 模具拆装及结构分析;- 模具设计及制造;- 注塑成型实验操作。

教学内容安排与进度:- 第1周:电器盖注塑模具结构及工作原理;- 第2周:注塑成型工艺参数设定;- 第3周:模具设计基本流程;- 第4周:CAD软件在模具设计中的应用;- 第5周:CAE软件在注塑成型分析中的应用;- 第6周:实践教学环节。

电池后盖注塑模具设计毕业设计说明书

摘要根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,选择塑件制件尺寸。

本模具采用一模二件,侧浇口进料,注射机采用海天110XB型号,设置冷却系统,CAD绘制二维总装图和零件图,选择模具合理的加工方法。

附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,等分析塑件,从而做出合理的模具设计。

通过对制品各项性能参数的分析,制定成型方案。

阐述模具设计的一般步骤:分析原始资料、确定成型方案、选择成型设备、确定模具结构、确定模具的型腔数、确定模具的分型面、型腔布置、浇注系统及排气、推出机构和抽芯机构、成型零件的结构形式、确定模具各零件的结构尺寸、安装零件并校核有关的工艺参数、绘制草图、审核图纸,最后完成整套设计方案。

现代社会模具工业是制造业中的一项基础产业,它的发展对社会进步,经济增长有着重要的意义。

关键词:机械设计;模具设计;CAD绘制二维图;注射机ABSTRACTAccording to the request of plastic products, understand the use of moulding one, analyze that moulds technical requirements such as the craft of one, size precision,etc., choose to mould one and make a size. This mould adopts two for a mould, runner of side is fed, the injecting machine adopts Haitian 110XB type, set up the cooling system, CAD draws the two-dimentional assembly picture and part picture, chooses the rational preparation method of mould. Enclose manual, use brief characters systematically, concise sketch map and calculate, analyze, mould piece, thas make rational mold design design.Through an analysis of products every performance parameter, make the shaping scheme. Explain the general step of mold design: Analyze the firsthand information, confirm the shaping scheme, choose the apparatus of shaping, confirm the mouldKeyword: Machinery is designed; Mold design; CAD draws目录摘要 (I)第一章绪论 (3)1.1塑料简介 (3)1.2注塑成型及注塑模 (3)第二章塑料材料分析 (5)2.1 塑料材料的基本特性 (5)2.2 塑件材料成型性能 (5)2.3 塑件材料主要用途 (6)第三章塑件的工艺分析 (7)3.1 塑件的结构设计 (7)3.2 塑件尺寸及精度 (8)3.3 塑件表面粗糙度 (8)3.4 塑件的体积和质量 (9)第四章注射成型工艺方案及模具结构的分析和确定 (10)4.1 注射成型工艺过程分析[5] (10)4.2 浇口种类的确定 (10)4.3 型腔数目的确定 (11)4.4 注射机的选择和校核 (11)4.4.1 注射量的校核 (11)4.4.2 塑件在分型面上的投影面积与锁模力的校核 (12)4.4.3 模具与注射机安装模具部分相关尺寸校核 (13)第五章注射模具结构设计 (14)5.1 分型面的设计 (14)5.2 型腔的布局 (14)5.3 浇注系统的设计 (15)5.3.1 浇注系统组成 (15)5.3.2 确定浇注系统的原则 (15)5.3.3 主流道的设计 (16)5.3.4 分流道的设计 (17)5.3.5 浇口的设计 (17)5.3.6 冷料穴的设计 (18)5.4 注射模成型零部件的设计[7] (18)5.4.1 成型零部件结构设计 (18)5.4.2 成型零部件工作尺寸的计算 (19)5.5 排气结构设计 (20)5.6 脱模机构的设计 (20)5.6.1 脱模机构的选用原则 (20)5.6.2 脱模机构类型的选择 (21)5.6.3 推杆机构具体设计 (21)5.7 注射模温度调节系统 (21)5.7.1 温度调节对塑件质量的影响 (22)5.8.2 冷却系统之设计规则 (22)5.9 模架及标准件的选用 (23)5.9.1 模架的选用 (23)第六章模具材料的选用 (25)6.1 成型零件材料选用 (25)6.2 注射模用钢种 (25)总结 (256)致谢 (277)参考文献 (287)第1章绪论模具制造是国家经济建设中的一项重要产业,振兴和发展我国的模具工业,日益受到人们的重视和关注。

电器盖注射模具课程设计

电器盖注射模具课程设计一、课程目标知识目标:1. 让学生掌握电器盖注射模具的基本结构及其工作原理,理解模具在制造业中的应用。

2. 使学生了解并掌握注射模具设计的基本流程、参数选择及相关标准。

3. 帮助学生理解塑料材料的性能及其在注射成型过程中的影响。

技能目标:1. 培养学生运用CAD软件进行注射模具设计的能力,能够完成电器盖模具的二维和三维设计。

2. 提高学生运用CAE软件对注射模具进行分析与优化的能力,确保模具设计的可行性。

3. 培养学生具备一定的实际操作能力,能够对注射模具进行装配和调试。

情感态度价值观目标:1. 培养学生对制造业的热爱,激发其学习模具设计与制造的积极性。

2. 培养学生的团队协作意识,使其在项目实施过程中学会沟通、合作,共同解决问题。

3. 引导学生关注我国模具行业的发展,树立为民族制造业做贡献的远大理想。

分析课程性质、学生特点和教学要求,本课程将目标分解为具体的学习成果,以便后续的教学设计和评估。

通过本课程的学习,学生能够掌握注射模具设计的基本知识,具备实际操作能力,并形成对制造业的热爱和责任感。

二、教学内容1. 注射模具基础知识:介绍注射模具的定义、分类、结构及其工作原理,对应教材第1章内容。

- 模具的基本结构及其功能- 注射成型工艺流程及参数选择2. 注射模具设计流程与要求:讲解模具设计的基本流程、设计原则及标准,对应教材第2章内容。

- 设计流程:项目分析、方案设计、详细设计、模具评审- 设计原则与标准:模具材料、结构、精度、安全等方面要求3. CAD软件在注射模具设计中的应用:教授如何运用CAD软件进行模具设计,对应教材第3章内容。

- 软件基本操作与技巧- 二维、三维模具设计实例4. 注射模具CAE分析与优化:介绍CAE软件在模具分析中的应用,对应教材第4章内容。

- 塑料填充、冷却、翘曲分析- 模具优化方法及案例分析5. 注射模具装配与调试:讲解模具装配、调试的方法和技巧,对应教材第5章内容。

模具毕业设计42电器支脚注射模设计说明书

学校代码:序号本科毕业设计题目:电器支脚注射模设计学院:工学院姓名:学号:专业:机械设计制造及其自动化年级:指导教师:五月摘要本文分为两大部分,第一部分是机械结构设计,内容包括塑料模具的工作原理及应用,设计准则以及产品的简介。

塑料注塑模的设计计算,包括模具结构设计,注射机的选用,浇注系统设计等方面。

第二部分是介绍CAD/CAM在模具上的应用,包括CAXA 制造工程师,CAXA实体设计,PRO/E.关键词:CAD/CAM,塑料,注射模,注射机。

AbstractIn this paper,it is diveded into two parts.The first part is about the design of the structure of the mold.It is including the working theory and application of a plastic injection mold,the design princible,and the introducing of production.The design calculation lf the plastic mold is including the desing of the mold ,the selecting of plastic injection mold machine,and the pour system design etc.The second part is about the application of the CAD/CAM inplastic injection mold.It include the software of CAXA,PRO/E and so on.Key words: CAD/CAM,Plastic,Plastic inject mold ,plastic injection mold machine.目录1 引言 ............................................................... - 1 -2 本次设计内容 ....................................................... - 2 -3 本次设计的目的 ..................................................... - 2 -4 塑件成型的基本过程 ................................................. - 3 -4.1塑化过程................................................................. - 3 - 4.2充模过程................................................................. - 3 -4.3冷却凝固过程.............................................................. - 3 -4.4脱模过过程................................................................ - 3 -5 塑件制品分析 ....................................................... - 4 -6 注射机的选择与校核 ................................................. -7 -6.1注射机的选择.............................................................. - 7 -6.2注射机的校核............................................................. - 7 - 6.2.1注射量的校核..................................................... - 7 - 6.2.2锁模力得校核..................................................... - 7 - 6.2.3注射机安装模具部分的尺寸校核..................................... - 8 -7 分型面的确定 ....................................................... - 9 -8 浇注系统设计.............................................................. - 10 -8.1浇注系统的组成.......................................................... - 10 - 8.2浇口套和定位圈的设计.................................................... - 10 - 8.2.1浇口套的设计,如图8-2 ............................................. - 10 - 8.2.2定位圈的设计...................................................... - 11 -8.3流道设计................................................................ - 12 -8.3.1流道的截面形状..................................................... - 12 -8.3.2流道的布置........................................................ - 13 -9 排溢系统 .......................................................... - 14 -10 型腔、型芯设计 ................................................... - 15 -10.1设计型芯和型腔的结构形式................................................ - 15 - 10.1.1 型腔结构设计..................................................... - 15 - 10.1.2型芯结构设计..................................................... - 16 -10.2 型芯和型腔设计......................................................... - 16 - 10.2.1 型芯设计......................................................... - 16 - 10.2.2 型腔设计......................................................... - 17 -10.3型腔、型芯工作尺寸的计算................................................ - 17 -11 型腔壁厚计算 ..................................................... - 19 -11.1型腔的强度及刚度要求.................................................... - 19 -12 导向定位机构设计 ................................................. - 20 -13 脱模与复位机构设计 ............................................... - 21 -13.1脱模机构设计............................................................ - 21 -13.2复位机构设计............................................................ - 21 - 14冷却系统设计...................................................... - 22 - 15 整个设计 ......................................................... - 24 - 致谢 ............................................................. - 26 - 参考文献 ......................................................... - 27 -1 引言近年来我国模具技术有了很大的发展,模具设计与制造水平有了很大的提高,大型、精密、复杂、高效和长寿命模具的需求量大幅度发增加。

电饭锅盖板注射模设计

Key words:injection mold;

electric cooke cover;polypropylene

1 塑件分析和材料的选用

1.1 明确塑件的要求

破裂,长期于热金属接触易分解;②流动性好,但收缩

范围和收缩值大,易发生缩孔、凹痕、变形;③冷却速

(1)电饭锅上盖板如图 1 所示,进行中大批量的生

Design of Injection Mold for the Electric Cooke Cover

【Abstract】 The technological characteristics of the electric cooke cover were analyzed. The

mold structure and working process of injection molding of the electric cooke cover were

温度)、压力(压制压力、传递压力、注射压力)、时间

果截面积过大,塑料溶体容易产生紊流和涡流,使塑

(加压时间、注入或注射时间、冷却时间)等的波动,会

导致塑件中填料取向、分子取向方向、结晶程度及其

分布、塑件收缩的差异等,进而影响塑件质量及其尺

寸精度。

(4)设计因素的影响。

件内部产生气泡。

主流道的设计:主流道为圆锥形,其锥角为 2°~

因此电饭锅盖对强

性和高频绝缘性,不受湿度的影响,但低温时变脆,不

度、

刚度、

硬度,

耐热性与绝缘性等方面要求较高,

以保

耐磨,易老化。

证电饭锅的使用寿命和使用效果。另外,电饭锅盖形

b.用途:

适用于制造一般机械零件,耐腐蚀零件和

电器盖注射模设计

电器盖注射模设计张胜【摘要】In this paper,taking the design of electrical injection mold as masterstroke,moulding process,design of mold structure,machining ways of mold parts,general assembly and so on were researched.The paper introduced electrical cover injection mold,which has two-cavity mold with a mold,that is to say,forming a combination of the two shell pieces,and at the same time,briefly described the machining process of inserts.%以电器盖注射模具设计为主线,研究了成型工艺、模具结构设计、模具零件的加工方法及模具的总装配等.介绍了一种电器盖注射模具,该模具采用一模两腔,即一次成型2个壳件的组合,同时,简单介绍了镶件的加工工艺.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)008【总页数】4页(P86-89)【关键词】电器盖;注塑模;壳件;镶件【作者】张胜【作者单位】广东省技师学院数控系,广东惠州516100【正文语种】中文【中图分类】TQ330.4+11 塑料制品的工艺性分析电器盖塑料制品的形状较简单(如图1所示),但其带有2个倒扣和2个碰穿位,需用内行位来成型,故给模具的加工带了很大的难度。

图1 电器盖电器盖的注射材料选用ABS,采用单浇通过控制模具温度来调节收缩率,以保证电器盖壁厚均匀。

由于丙烯腈-丁二烯-苯乙烯共聚物丙烯腈可使聚合物耐油、耐热和耐化学腐蚀,丁二烯使聚合物具有优越的柔性和韧性,苯乙烯赋予聚合物良好的刚度和加工流动性;因此,ABS树脂具有突出的力学性能和良好的综合性能,同时,具有吸湿性强(原料要干燥)的特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电器盖板注射模设计与制造

零件名称:板件

设计要求

▪生产批量:小批量

▪未注公差取MT3级精度

一、塑件工艺性分析

▪该塑件除尺寸15+0.2为MT2级精度外,其余尺寸均取MT3级精度。

其尺寸及公差如下:

▪外形(型腔尺寸):70-0.46、2.5-0.32、1-0.12、R15-0.2、2-φ18-0.2、2-0.32、3.5-0.14、R10-0.16、60-0.4、100-0.52、R3.5-0.14

▪内形(型芯)尺寸:φ15+0.18、φ20+0.24、R2+0.12

▪中心距尺寸:15±0.1、10±0.08、60±0.2、19±0.12

▪ 3.塑件表面质量分析

▪该塑件要求外表面没有斑点及熔接痕,粗糙度可取Ra0.8μm。

▪ 4.塑件结构分析

▪该塑件为板类塑件,壁厚均匀,且符合最小壁厚要求。

结论:综上所述,该塑件结构简单,可采用注射成型。

二、模塑工艺规程编制

▪ 1.计算塑件的体积和重量

▪三维造型后可查得塑件的体积为:8219.8mm3

▪查教材附录C可知聚丙烯密度为:0.9kg/dm3

▪塑件重量为:8219.8×0.9×10-2=74g

考虑生产批量,采用一模一腔的结构,选用的注射机型号为120AV。

▪ 2.确定成型工艺参数

•⑴塑件模塑成型工艺参数的确定

•查附表9得出工艺参数见下表,试模时可根据实际情况作适当调整。

▪ 1.分型面的选择

▪根据分型面的选择原则,考虑不影响塑件的外观质量以及成型后能顺利取出塑件,选择如下图所示的分型方案。

▪ 2.型腔数目的确定及型腔的排列

▪由于采用一模一件成型,因此型腔布置在模具的中心,这样也有利于浇注系

统的排列和模具的平衡。

▪ 3.浇注系统的设计

▪⑴主流道设计

•根据手册查得120AV型注射机喷嘴的有关尺寸:

•喷嘴球头半径R0=6mm

•喷嘴孔直径d0=φ3mm

•根据模具主流道与喷嘴的关系:

•R=R0+(1~2)mm=7mm d=d0+(0.5~1)mm=4mm

•⑵分流道设计

•分流道的形状及尺寸与塑件的体积、壁厚、形状的复杂程度、注射速率等因素有关。

•从便于加工方面考虑,采用半圆形的分流道,查教材

表5-9可知流道直径为 4.8~9.5mm,取流道半径

2mm。

•⑶浇口设计

•浇口的设计包括浇口类型的选择、浇口位置及尺寸的确定

•该塑件中心有通孔,可采用轮辐式浇口,浇口形状为矩形,厚度为0.5mm,宽度2mm。

▪ 4.型芯型腔结构设计

▪由于塑件外形较简单,因此型腔可采用整体式结构;型芯采用整体嵌入式结构,台阶固定或螺钉固定。

▪ 5.推出机构设计

▪推出机构可采用推杆推出

▪ 6.冷却系统设计

▪根据塑件结构形状,选用直通式冷却通道形式。

▪7.标准模架的选择

•本塑件采用轮辐式浇口注射成型,推杆推出,型芯采用台阶固定方

式,因此选用A2型模架。

▪ 1.成型零件尺寸计算

3。

▪由公式3-33按强度计算型腔底板厚度为:

▪h2=(pb2/2(1+β)[σ])1/2=21mm

▪由公式3-32按强度计算型腔侧壁厚度为:

▪h1≥(3Pa2(1+ωβ)/[σ])1/2=4mm

▪因此模板的宽度尺寸为:60+4+4=68mm

▪模板的长度尺寸为:100+4+4=108mm

▪考虑到安放冷却水路,因此取周界尺寸为200mm×150mm的模架。

▪型腔板厚度取25mm

▪ 3.冷却系统设计计算

▪设模具平均工作温度为50℃,用常温20℃的水作为冷却介质,出口温度为30℃,产量为8.9kg/h。

▪查表3-26得聚丙烯的单位热流量为59×104J/Kg,则塑件在硬化时每小时释放的热量为:

▪Q1=WQ2=8.9×59×104=5.25×106J/Kg

▪冷却水体积流量为:

▪V=Q1/ρc1(t1-t2)=2.1×10-3m3/min

查表3-27,取冷却水路直径d=8mm。

▪ 4.推出机构设计计算

▪由公式5-23计算可得脱模力F=9672N

▪根据塑件形状,设置12根推杆,推出位置如图所示。

由公式5-27可计算得出推杆直径d≥2.6mm,取d=5mm。

六、绘制模具总装图及零件图

▪绘制模具总装图如下

▪绘制非标准零件的零件图

七、注射机有关参数的校核

▪ 1.模具闭合高度的确定和校核

▪模具各模板尺寸如下:

▪H定=20mm,H型=20mm,H固=25mm,H支=30mm,H垫=50mm,H动=20mm ▪模具闭合高度:

▪H闭=H定+H型+H固+H支+H垫+H动=20+20+25+30+50+20=165mm

▪120AV型注射机所允许模具的最小厚度为Hmin=152mm,最大厚度

Hmax=380mm,模具满足Hmin≤H≤Hmax的安装条件。

七、注射机有关参数的校核

▪ 2.模具开模行程校核

▪120AV型注射机的最大开模行程s=320mm,满足下式计算所需的出件要求:▪S≥H1+H2+a+(5~10)mm=8+50.5+(5~10)mm=(63.5~68.5)mm

八、注射模主要零件加工工艺规程的编制

▪ 1.型腔板加工工艺规程。