汽车用LNG储液罐结构及技术参数

LNG储罐构造及建设技术

堆积绝热:选择导热系数小的绝热材料装填在 在需要绝热的部位上以达到绝热的目的。 堆积绝热材料的种类: (1)泡沫型 聚氨酯、聚苯乙烯、橡胶等 (2)粉末型 珠光砂 (3)纤维型 玻璃纤维、矿棉、石棉 (2)和(3)共同使用

LNG储罐形式

按储罐的设置方式:地上储罐和地下储罐

按储罐结构形式:单包容罐、双包容罐、全包 容罐及膜式罐

最大操作液位高度 34260mm

480kg/m3

设计压力

设计输入流量 设计输出流量

最大:290mbarg,最小:-15mbarg

12100m3/h 1260m3/h

外罐内径82000mm,内罐直径80000mm,外罐总高度49925mm, 内罐总高度35430mm。

第二节 储罐的结构与建造

由于全容罐具有更高的安全性,在LNG储存 越来越大型化并且对储存安全性要求越来越高的 今天,全容罐得到更多的采用也是必然的。

≤0.13

≤0.3

≤0.9

≤0.01

≤0.005

≤0.12

6~10

≤0.4

≤0.3

≥0.2

≤0.2

≤0.2

≤0.2

≤0.32

9%Ni钢板( ASTM A553M Type 1)机械性能

Rp 0.2% /MPa 抗拉强度 /MPa L0 /% 低温韧性/-196℃ 低温冲击功 (J) 试样断口侧膨胀

≥70

2、保冷层 (1)罐壁保冷。 外罐衬板内侧喷涂聚氨酯泡沫,一般要求聚氨酯泡沫 导热系数≤0.03 W/(m· K),密度40~60 kg/m3,厚度150 mm左右。 (2)罐顶保冷。 内罐顶采用悬吊式岩棉保冷层,如某罐罐顶设置了4层 玻璃纤维保冷层,每层厚100 mm,玻璃纤维棉的密度为 16 kg/m3、导热系数为0.04 W/(m· K)

LNG储罐基本设计参数

LNG储罐基本设计参数LNG(液化天然气)储罐是用于存储液化天然气的大型容器,它是气体工业中的重要设备之一、LNG储罐的基本设计参数包括容量、压力、温度、材质、结构等。

1.容量:LNG储罐的容量是根据需求来确定的,通常以千立方米(m³)或万立方米(10^4m³)为单位。

储罐的容量不仅受到项目规模、天然气需求量以及供应链的要求等因素的影响,还需要根据预计的维持时间来确定。

一般来说,大型LNG储罐的容量可以达到10万立方米以上。

2.压力:LNG储罐通常以低温低压状态下工作,压力一般在0.13至0.26兆帕(MPa)之间。

根据储罐内的LNG液面高度,可以通过气体体积的比例关系,推算出所需的工作压力。

储罐的压力必须在安全范围内,以保证系统的正常运行。

3.温度:由于LNG是通过降低温度至-160°C以下而液化的,因此LNG储罐必须能够保持低温环境。

储罐的设计必须考虑有效的绝热措施,以减少热量传递和热损失。

通常,储罐的外表面会有一层防护层,如聚氨酯泡沫或玻璃棉,来提供保温效果。

4.材质:由于LNG的低温特性,储罐的材质必须能够耐受极低温的环境。

常用的材质包括碳钢、不锈钢、铝合金等。

碳钢通常用于内部容器,而不锈钢或铝合金多用于外部防护层。

此外,材质的选择还要根据设计寿命、可靠性和成本等因素进行考虑。

5.结构:LNG储罐的结构主要包括内罐和外罐。

内罐是LNG液体的主要容器,具有密封性能和耐低温特性,一般由钢制成。

外罐是用于保护内罐和提供绝热作用的层,通常由混凝土或钢结构建造。

储罐的结构设计必须具备足够的强度和稳定性,以抵抗外部压力和温度变化。

6.安全性:综上所述,LNG储罐的基本设计参数包括容量、压力、温度、材质、结构等。

这些参数的确定需要考虑到项目需求、安全性要求和环境要素等因素,以确保储罐的正常运行和可靠性。

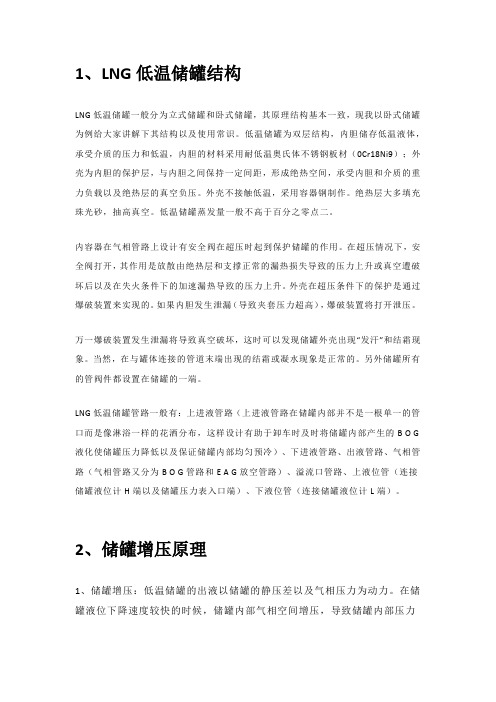

LNG低温储罐介绍

1、LNG低温储罐结构LNG低温储罐一般分为立式储罐和卧式储罐,其原理结构基本一致,现我以卧式储罐为例给大家讲解下其结构以及使用常识。

低温储罐为双层结构,内胆储存低温液体,承受介质的压力和低温,内胆的材料采用耐低温奥氏体不锈钢板材(0Cr18Ni9);外壳为内胆的保护层,与内胆之间保持一定间距,形成绝热空间,承受内胆和介质的重力负载以及绝热层的真空负压。

外壳不接触低温,采用容器钢制作。

绝热层大多填充珠光砂,抽高真空。

低温储罐蒸发量一般不高于百分之零点二。

内容器在气相管路上设计有安全阀在超压时起到保护储罐的作用。

在超压情况下,安全阀打开,其作用是放散由绝热层和支撑正常的漏热损失导致的压力上升或真空遭破坏后以及在失火条件下的加速漏热导致的压力上升。

外壳在超压条件下的保护是通过爆破装置来实现的。

如果内胆发生泄漏(导致夹套压力超高),爆破装置将打开泄压。

万一爆破装置发生泄漏将导致真空破坏,这时可以发现储罐外壳出现“发汗”和结霜现象。

当然,在与罐体连接的管道末端出现的结霜或凝水现象是正常的。

另外储罐所有的管阀件都设置在储罐的一端。

LNG低温储罐管路一般有:上进液管路(上进液管路在储罐内部并不是一根单一的管口而是像淋浴一样的花洒分布,这样设计有助于卸车时及时将储罐内部产生的B O G 液化使储罐压力降低以及保证储罐内部均匀预冷)、下进液管路、出液管路、气相管路(气相管路又分为B O G管路和E A G放空管路)、溢流口管路、上液位管(连接储罐液位计H端以及储罐压力表入口端)、下液位管(连接储罐液位计L端)。

2、储罐增压原理1、储罐增压:低温储罐的出液以储罐的静压差以及气相压力为动力。

在储罐液位下降速度较快的时候,储罐内部气相空间增压,导致储罐内部压力下降。

因此此时需向储罐内部补充气体,以维持储罐内部压力不变,才能满足其工艺需求。

储罐增压所需设备有:储罐增压器(空温式汽化器)、管路、阀门(阀门可安装紧急切断阀通过PLC程序控制自动开关也可安装降压调节阀待储罐压力低于设定值时自动打开,高于设定值时自动关闭)。

LNG罐车知识

LNG罐车知识:30m3/0.8MPa LNG半挂运输车的研制[精华] [转载]内容:摘要:本⽂介绍了液化天然⽓运输车的研制概况。

在低温绝热⽅⾯采⽤了真空纤维绝热,彻底解决了真空粉末绝热材料下沉的技术质量问题。

在⼯艺流程设计⽅⾯考虑了安全性和可靠性。

该车专门⽤于贮存运输低温液态甲烷、⼄烷和⼄烯等易燃易爆产品;它以分体式双轴半挂车车架作为承载车,配以TCB--27/8型低温液体运输贮槽作为介质贮存组成了LNG运输的专⽤装置。

关键词:液化天然⽓低温贮运;安全;装置研制1 前⾔液态甲烷、⼄烷和⼄烯等产品,是低温易燃易爆介质。

这些产品在国民经济发展和⼈民⽇常⽣活中起着重要作⽤。

国际上,发达国家从中东等地区进⼝天然⽓,通常是将天然⽓制成液态产品后⽤⼤型槽船进⾏远距离运输。

在我国,液化天然⽓(简称LNG)⽣产市场已经启动,开发研制液化天然⽓贮运设备具有潜在⼴阔的市场前景。

本产品具有贮运量⼤,⼀次可装运27m3LNG产品,相当于1.6x104m3天然⽓,是理想的LNG产品运输车。

本产品具有贮存压⼒低、安全可靠;占地⾯积⼩,灵活机动、操作简单等优点。

2 主要技术特性2.1 主要技术参数主要技术参数详见低温液体运输半挂车技术特性表(表1)所⽰。

2.2 绝热⽅式及绝热性能指标简介本产品采⽤真空纤维绝热(简称CB)技术取代真空粉末绝热(简称CF)技术作为低温绝热措施。

真空纤维绝热技术是近⼏年国际上刚刚兴起的低温绝热技术。

主要⽤于低温液体运输车,其⽬的主要是在保证不降低绝热性能,不⼤幅增加绝热成本的前提下,解决真空粉末绝热材料下沉的技术质量问题。

真空纤维绝热技术与真空粉末绝热技术及⾼真空多层绝热(简称CD)技术的分析⽐较。

表1 低温液体运输半挂车技术特性表(1)绝热性能指标。

经实测证明:CB材料保温性能介于CF及CD材料之间,即优于CF材料,略低于CD材料。

产品的⽇蒸发率和⾃然升压速度指标理论计算值(LNG)见表2。

表2 绝热性能指标⽐较表注①⽇蒸发率值为环境温度20℃,压⼒为0.1MyP a绝压时的标准值。

lng储罐结构及原理

lng储罐结构及原理

LNG(液化天然气)储罐是其中一种常见的储存液化天然气

的结构。

LNG储罐主要由外壳、保温层、内壁、支撑系统、

压力释放系统等组成。

1. 外壳:LNG储罐外部通常由钢材制成,它起到保护内部液

化天然气免受外部环境因素的影响,如温度变化和物理冲击等。

2. 保温层:为了保持LNG的低温状态,储罐表面会添加保温层。

保温层通常由保温材料制成,如聚氨酯泡沫或玻璃纤维。

3. 内壁:LNG储罐的内壁主要由不锈钢或铝合金制成,以保

证储存LNG的完整性和密封性。

4. 支撑系统:支撑系统用于支持储罐的外壳和保温层。

通常,储罐底部有一个支撑结构,可以承受液体的重量。

5. 压力释放系统:由于LNG在很低的温度下会产生气体,储

罐内的压力会增加。

为了防止储罐爆炸或损坏,储罐内部设有压力释放系统,用于释放过多的气体。

LNG储罐的工作原理是通过液化天然气的特性实现的。

液化

天然气需要在极低的温度下(-162°C)和适当的压力下才能变成液态。

LNG储罐提供了一个密封和绝热的环境,在这个环

境下,液化天然气可以保持稳定的低温状态。

当需要使用

LNG时,通过控制储罐内部的压力和温度,可以使液态天然

气重新转化为气体,供应给需要的设备或系统使用。

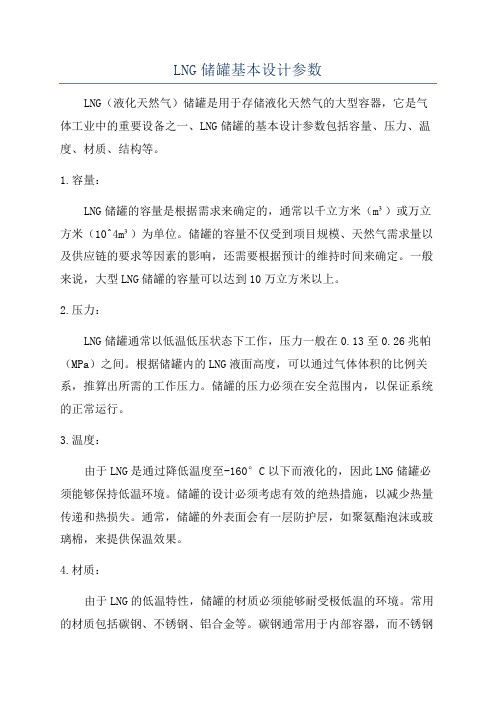

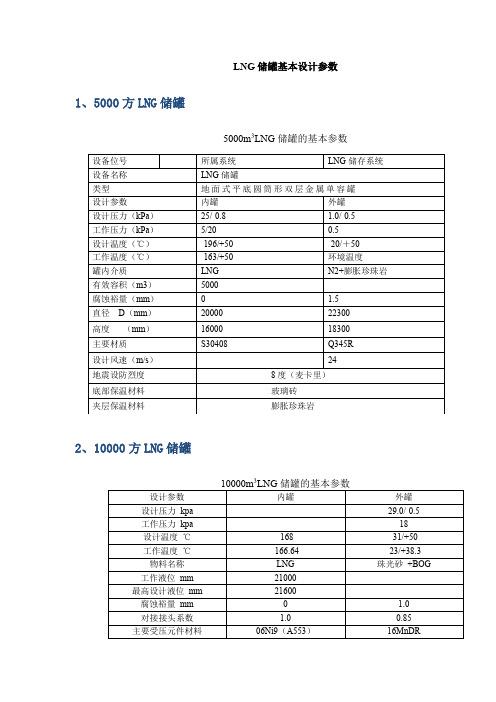

LNG储罐基本设计参数

设计参数

内罐

外罐

设计压力kpa

29.0/-0.5

工作压力kpa

18

设计温度℃

-168

-31/+50

工作温度℃

-166.64

-23/+38.3

物料名称

LNG

珠光砂+BOG

工作液位mm

21000

最高设计液位mm

21600

腐蚀裕量mm

0

1.0

对接接头系数

1.0

0.85

主要受压元件材料

-163/+50

环境温度

罐内介质

LNG

N2+膨胀珍珠岩

有效容积(m3)

5000

腐蚀裕量(mm)

0

1.5

直径D(mm)

20000

22300

高度(mm)

16000

18300

主要材质

S30408

Q345R

设计风速(m/s)

24

地震设防烈度

8度(麦卡里)

底部保温材料

玻璃砖

夹层保温材料

膨胀珍珠岩

2、10000方

主材材质:X7Ni9/16MnDR/5083-0

最大容积:172928 m3

工作容积:160000 m3

最高设计液位:内罐35311mm/外罐33750mm

允许液位高度:内罐21190mm(淡水)

6、20万方

20万方LNG储罐基本设计参数

部位

项次

参数

单位

内罐

直径

最高设计液位

38.92

m

净容量

200,000

M3

lng 储罐 技术要求

LNG储罐的设计和制造需要满足一系列技术要求,这些要求涵盖了安全性、稳定性、容积、耐久性和便于监测等方面。

以下是一些关键技术要求的详细解释:1. 安全性:LNG是一种易燃易爆的液态气体,因此LNG储罐必须设计成能够防止泄漏、爆炸和火灾。

这需要使用高质量的材料,并采用适当的结构设计和安全措施,例如双层罐壁、紧急切断系统等。

2. 稳定性:LNG储罐是高压容器,必须具备良好的稳定性。

储罐的设计应考虑内外压力的平衡,以及温度变化对储罐压力的影响。

此外,储罐的基础设计必须能够承受满载和空载时产生的各种应力。

3. 容积:储罐的容积应根据项目需求确定,同时要考虑到储罐的运输、安装和运营成本。

此外,容积的大小还受到储罐设计压力、材料选择等因素的影响。

4. 耐久性:由于LNG储罐的使用寿命可能长达几十年,因此必须具备长寿命和良好的耐腐蚀性能。

这需要选择适当的材料,并进行适当的表面处理和防腐保护。

此外,定期的检查和维护也是保证储罐耐久性的重要措施。

5. 便于监测:为了确保安全性和稳定性,LNG储罐应设计成便于监测内部气体和温度的设施。

这需要配备适当的传感器和仪表,以便实时监测储罐内的液位、压力、温度等参数。

6. 隔热性能:由于LNG储罐需要在极低的温度下储存,因此储罐的隔热性能至关重要。

储罐应具有良好的保冷隔热性能,以保持罐内温度的稳定。

这需要选择适当的隔热材料,并采取有效的隔热措施。

7. 防震性能:地震或其他振动源可能对LNG储罐造成破坏,因此储罐应设计成能够承受地震和其他振动源的影响。

这需要采取有效的防震措施,例如加强基础、增加支撑结构等。

8. 环境友好性:由于LNG是一种清洁能源,因此LNG储罐的设计也应考虑环境保护的要求。

这包括减少储罐的能耗、减少排放、使用环保材料等方面。

9. 经济性:LNG储罐的设计和制造还需要考虑经济性因素。

储罐的成本、运营成本和维护成本都需要考虑在内。

在满足技术要求的前提下,应尽可能降低成本。

储液罐的内部结构

储液罐的内部结构储液罐是一种用于储存各种液体的设备,内部结构主要由罐体、罐底和罐顶组成。

下面我将对储液罐的内部结构进行详细介绍,以便更好地理解其工作原理和应用。

1.罐体:储液罐的罐体通常采用钢板焊接制成,具有良好的密封性和强度。

罐体的尺寸常根据储存液体的种类和用途进行设计,通常有圆柱形、矩形或球形。

罐体的直径、高度和壁厚都会根据液体的特性和工作压力而有所不同。

罐体内部通常会涂上耐腐蚀涂层或选择相应材料进行防腐蚀处理,以保证液体的质量和储存的安全。

2.罐底:罐底是储液罐的底部结构,主要分为平底和锥底两种形式。

平底由两个部分组成,下平底和上平底。

下平底是一个平整的刚体,用于支撑液体的重量。

上平底(也称为浮顶)可上下移动,以根据液位的变化来调整罐内的空气容积和压力。

锥底则具有一个钝头或锥形的形状,可以促进液体的排放和清洁。

3.罐顶:罐顶是储液罐的顶部结构,主要功能是保护液体免受外界污染和防止逸出。

常见的罐顶结构包括固定顶、浮顶、半浮顶和圆顶。

固定顶是一种无法移动的结构,适用于低压或正压操作。

浮顶是一个在液面上漂浮的顶部结构,通过重力和浮力来保持密封。

半浮顶结构类似于浮顶,但只能在一定范围内上下移动。

圆顶是一个圆顶状的结构,通常用于大型储罐。

4.罐内设备:储液罐内部还装设有一些特定的设备,以满足不同的储存要求。

常见的设备包括进出料口、排气口、检查口和搅拌装置。

进出料口用于装载和卸载液体,通常具有阀门和管道连接。

排气口用于调节罐内空气压力,避免产生过高的压力。

检查口可用于检查罐内液位、液体质量和罐体的状况。

搅拌装置用于搅拌液体,以保持液体均匀性和质量稳定性。

综上所述,储液罐的内部结构由罐体、罐底和罐顶组成,同时还包括一些罐内设备。

每个部分都有其特定的功能和重要性,共同确保液体的存储和保护。

对于不同类型的液体和储存要求,可以选择不同结构和设备,以满足安全和经济的要求。

3万m3 LNG贮罐简介

常用低温绝热材料的安全性

材料 粒状软木 聚胺酯 珍珠岩 玻璃纤维**

防毒性 差 好 好 好

防火性 差 差* 好 好

强度 需支承 好 需支承 需支承

相对成本 1 1.5 4 1

*有阻燃物时能自动灭火。 **绝热材料外围具有防潮层。

松散珍珠岩侧壁保冷层主要问题

1)设备降温后,内罐收缩使得罐侧壁的上部分及顶的边缘 区域填充的珍珠岩不足;

材质要求

内罐既要承受介质的工作压力,又要承受 LNG的低温,要求内罐材料必须具有良好的 低温综合机械性能,尤其要具有良好的低温 韧性, 因此内罐材料采用0Cr18Ni9,相当于 ASME (美国机械工程师协会)标准的304。

材料选用

牌号

16MnDR

钢板厚度

6~36 36~100

最低试验温度 /℃ 一40 一30 -196

◆中心板厚6mm; ◆泡沫玻璃砖 (四层,每层厚度25mm) ◆混凝土找平层(100mm) ◆干沙找平层(65mm) , 主要用于调整厚度及应力。

691

泡沫玻璃砖

混凝土找平层

外罐底板

外罐结构

外罐由顶盖、外筒体、外底板、基础锚固 件等构成; 外罐主体部分采用低合金钢(16MnDR) 制造,整体着落在基础平台上,通过足够 的锚固件和基础牢固地连接为一体; 120个预埋在砼圈梁中(深600mm)的锚 固板固定。

3 3万m LNG贮罐简介

汇报标题

(方正大标,48号)

新疆吉木乃广汇液化天然气发展有限责任公司 二〇一一年八月三十日

主要内容

1. LNG储存特点及方法 2. LNG贮罐结构 3. LNG贮罐附属设备 4. LNG贮罐的安全运行

一、LNG储存特点及方法

16万立LNG储罐简介

1 16万m3液化天然气储罐简述1.1 概述1.1.1 16万m3LNG全容式储罐主要由内罐、预应力混凝土外罐、外罐内侧底部热角保护系统、内外罐之间的保冷系统以及工艺仪表等附件等组成。

内罐由9Ni%钢内罐底板、9Ni%钢内罐壁板和铝合金吊顶等组成;外罐由混凝土罐底板、预应力混凝土罐壁板、混凝土罐顶组成;保冷系统由罐底保冷层、罐壁保冷层、吊顶保冷层等组成,罐底保冷材料采用泡沫玻璃砖,罐壁保冷采用弹性毡和膨胀珍珠岩,吊顶保冷层采用玻璃棉毡;热角保护系统由高度为5m的9Ni%钢壁板及保冷、9Ni%钢第二层底板等组成。

混凝土外罐内表面设有碳钢衬里板,以包容罐内介质蒸发气体,并为保冷材料提供保护。

铝吊顶悬挂在外罐顶下,起内罐盖子的作用,并支撑吊顶保冷材料。

在吊顶和内罐壁顶部设有柔性密封系统。

罐内根据需要设置内部操作平台和走道。

从罐顶到内罐设置内部操作平台和梯子;从罐顶到吊顶上部,设置梯子;吊顶上部设置操作平台和走道。

钢罐顶内部边缘设置内罐壁和罐壁保冷施工用吊轨。

为了防止低温LNG意外外溢,所有进出料接管等工艺接管、仪表接管、安全泄放系统、人孔等接管均从储罐顶部进出,管壁上不设开口。

为了输送液体产品,从罐顶悬挂设置泵井至罐底上部,将潜液泵放置在内罐下部。

储罐设有上部进料管和底部进料管,从储罐顶部进入罐内。

外罐顶和吊顶上设有人员和材料进入罐内的人孔和料孔,吊顶上设有压力平衡孔。

储罐设有蒸发汽返回管、压力真空泄放孔、吹扫和置换接管以及分预冷喷淋管,并设有罐内氧浓度采样接口。

储罐设有压力测量、液位测量、温度测量、液位-密度-温度一体化测量装置(LDT) 接口,在罐底保冷层内和环形空间底部的温度测量仪表用于监测LNG是否泄露。

储罐设置地震加速度检测仪和基础倾斜检测仪。

外罐顶上部人孔、料孔、泵井、工艺仪表阀门、压力真空泄放阀等处设置操作平台及走道。

储罐设置楼梯一座,设置防爆电梯一部,主要用于操作人员从地面上到LNG罐顶平台检维修,储罐顶部设置挺杆起重机一部,主要用于低压输送泵的安装与拆卸。

车用LNG气瓶结构简介

车用LNG气瓶结构简介气瓶装配完整,可分为内容器、外壳、绝热层、支撑装置、加液系统、增压系统和汽化系统等7个主要部分,实现储存、运输、供液和供气四大功能。

由内胆和外壳组成瓶体。

内胆用于储存液态的天然气,由直圆筒与EHA型标准椭圆形封头焊接而成封闭的承压腔,结构材料是奥氏体不锈钢。

外壳的作用是为真空绝热提供密闭的真空腔,外壳由直圆筒与THA型标准碟形封头焊接而成,结构材料是奥氏体不锈钢。

由于真空的存在,外壳承外压,并且,外壳和它的支撑系统可以承受由汽车传递的各种力。

内胆外壁和外壳内壁构成密闭的真空腔。

本车载LNG绝热瓶采用高真空多层缠绕绝热。

真空腔中填充多层绝热材料和具有反射作用的铝箔,绝热材料和铝箔交替包裹在内胆外壁上。

绝热材料和铝箔与真空的作用形成一个高效的绝热系统。

两个安全阀用于内容器的过压保护。

首先开启的是主安全阀,它的设计目的是安全地释放由于正常的漏热(通过绝热物和支撑系统的漏热)而造成的内容器的压力增高。

第二个是辅安全阀,具有更高的排放压力,它的设计目的是在主安全阀出现故障或者堵塞的时候对内容器提供第二道保护。

两道保护旨在确保使用安全。

外壳设置了外壳防爆装置。

万一内胆发生LNG泄漏时,外壳将承受内压,设计外壳防爆装置目的是万一因内胆发生泄漏时,将外壳所承受的内压限制在设定的安全水平。

为简化结构,外壳防爆装置与抽真空塞合并设计成一个元件,通过该元件实现抽真空和真空封堵,而作为外壳防爆装置,当外壳所承受的内压超限时该元件上的塞子就会打开泄压。

支撑系统是两个鞍形支座,其一为纵向固定的(固端),支座底板上的安装孔是圆孔。

另一为纵向可滑动的的(滑端),支座底板上的安装孔是腰形孔,利于热胀冷缩的补偿。

管系、仪表、阀门设置于固端,并设保护圈保护之。

汽车用LNG储液罐结构及技术参数

汽车用LNG储液罐结构及技术参数

一、汽车用LNG储液罐结构

1、采用双层夹套容器,在内胆外壁缠绕数十层高绝热性能的铝箔+玻璃纤维纸,并在夹套间进行高真空技术处理,使储液罐可达到超级绝热性能。

2、在夹套间设置了低温吸附和常温吸附装置,可保证储液罐不论在低温使用或常温闲置时,夹套空间的真空度保持相对稳定。

3、内胆上充液管设计成单管多孔嘴喷淋结构,可以LNG在充入内胆时稳定,并可使内胆中的部分气相被LNG液化,以保持充装过程中内胆的气相压力的相对稳定性。

4、储液罐内胆与外壳采用了轴向组合支撑(一端固定、一端滑移),可以保证气瓶在运行中不会因为颠冲而使内胆与外壳之间发生相对位移和结构变形,以及内胆因充装了液化天然气后冷缩而拉断支撑及管线的现象。

5、储液罐瓶采用电容式液位计,该系统由三个子系统组成:传感器、信号转换器和显示仪表; 其作用是根据储液罐内的燃料高度产生一个成线性比例的电信号,并传送给信号转换器,再由信号转换器传送给显示仪表。

6、储液罐所有的管路、阀件都设置在气瓶的一端,并用护环或保护罩进行防护。

二、汽车用LNG储液罐技术参数

储液罐设计压力3.18MPa、工作压力1.59MPa、设计温度-196℃、工作温度-162℃,充装系数0.9,主体材料为0Cr18Ni9(304),规格是依据发动机功率和续驶路程设计成450L、375L、275L等三种,瓶上设有一、二级安全阀、进出液口、气相口、液位计、压力表和储液罐内压力自动调压装置。

(资料素材和资料部分来自网络,供参考。

可复制、编制,期待你的好评与关注)。

小型液化天然气储罐结构形式

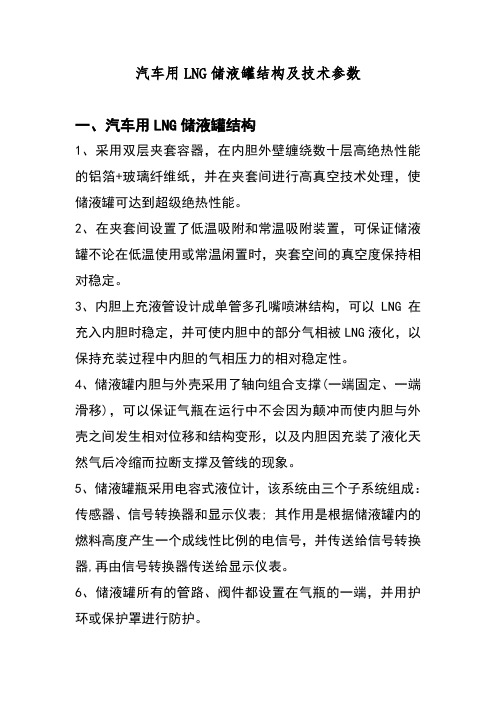

小型液化天然气储罐结构形式1.1 小型液化天然气储罐总体结构简介小型液化天然气储罐又名小型LNG储罐,是指容量为5~50m³,常用于民用的LNG汽车加注点及民用燃气液化站的储罐,典型形式有立式和卧式储罐。

国内状况小型LNG储罐一般为双金属壁结构,带压储存。

小型LNG储罐一般由内胆、外壳、绝热结构、支承系统和刚性组件组成。

外壳和内胆之间是密闭的真空空间。

考虑到单位容积的表面积较小.能节省材料;在预冷时能减少冷量损失等优点,低温容器一般做成球形或者圆筒形。

从制造工艺方面考虑,球形只适用于杜瓦瓶和大型固定式储槽。

因此小型LNG贮罐选用圆筒形。

下图分别是小型立式LNG储罐和小型卧式LNG储罐的总体结构简图:图2-1 小型卧式液化天然气(LNG) 储罐Fig.2-1 The LNG horizontal container图2-1 小型立式液化天然气(LNG) 储罐Fig.2-1 The LNG adiabatic container而10—50 m³的小型液化天然气储罐典型形式为卧式储罐,物料进出口均集中在储罐一端封头下部,安全泄放口(防爆膜)在同一端封头上部,储罐另一端封头一般无任何接口。

本文主要研究小型卧式液化天然气储罐。

1.2 液化天然气储罐各部分结构简介1.2.1各部分结构功能简介内筒体:内筒体为内压储罐,通过支承件与外壳连接,用以盛装液化天然气,内部有加注喷淋管、液位探头等。

外筒体:外筒体为真空外压储罐,一方面与内筒体构成密闭的真空夹层绝热空间,同时对内筒体起保护和支承作用。

内支承结构:采用高强度绝热性能良好的材料,用于支持内筒体的轴向和径向载荷,将内胆悬挂在外壳之内。

绝热结构:绝热保冷是储罐安全储存的最主要保证措施,小型LNG储罐一般采取真空或真空粉末绝热方式。

1.2.2支撑结构研究低温系统所广泛采用的两类支撑定位元件结构形式分别是支承柱/管和支撑带,支承柱/管主要受压缩载荷,而固定支撑带主要承受拉伸载荷。

车用液化天然气储罐的结构及工作原理【河北东照能源】

车用液化天然气储罐结构及工作原理【河北东照能源】LNG车用瓶结构分为储罐内容器、储罐外容器、储罐接口阀门、LNG液位传感器和绝热被。

LNG车用瓶瓶体结构示意图见图。

储罐是一种储存LNG的高真空绝热容器,主体结构含内胆和外胆,中间为真空和绝热保温型式。

目前内胆设定的最高工作压力为1.59MPa,计算压力按2倍最高工作压力取值。

在内胆外壁缠绕由玻璃纤维纸和光洁的铝箔组成的多层绝热材料,多层材料在高真空条件下具有热导率低、隔热性能高、重量轻的特点。

夹层中配有氧化钯、分子筛等以延长真空使用寿命。

外壳设计主要用于与内胆形成夹层空间,用于保障内胆的到达最好的绝热效果,效果越好,LNG在储罐内储存的时间就越长。

储罐内胆与外壳采用了轴向组合支撑(一端固定、一端滑移),可以保证储罐在运行中不会因为颠冲而使内胆与外壳之间发生相对位移和结构变形,以及内胆因充装了液化天然气后冷缩而拉断支撑及管线的现象。

储罐所有的外部管路、管路附件都设置在储罐的一端,并用环保环或保护罩进行防护。

管路系统的设置能够满足液化天然气的充装和供给。

内胆设置了两级安全阀(管路系统中,LNG车用瓶管路系统图如图)会在内胆超压时起到保护的作用。

在超压情况下主安全阀(Svp,开启压力为1.9MPa)首先打开,其作用泄放由于绝热层和支撑正常的漏热损失导致的压力上升、或真空遭破坏以及在失火条件下的加速漏热导致的压力上升。

副安全阀(Svs,开启压力为2.41MPa)的压力设定比主安全阀高,在主安全阀失效或发生堵塞时,副安全阀启动。

在夹层超压条件下,外壳的保护是通过一个环形的真空塞来实现的。

正常情况下,真空塞被大气压压紧在真空塞座内,使大气与夹层空间隔绝,保证夹层的真空度。

由于低温液体或蒸汽受热后体积变化比较大,即使少量的低温液体或蒸汽泄漏进入夹层,也会导致夹层压力迅速升高。

当夹层压力超过0.17MPa(表压)左右,真空塞将会打开泄压。

管路系统中设置了经济阀(Er),在使用过程中(长时间停驶除外)经济阀能够优先使用储罐内胆顶部由于自然蒸发被汽化而形成的天然气蒸汽,从而降低储罐内部压力,使得只要在使用储罐的压力就不会升至安全阀的开启压力,因而不用放空,减少经济损失。

车用LNG的液化天然气气瓶安全

车用LNG的液化天然气气瓶安全汽车用LNG气瓶是作为一种低温绝热压力容器,设计有双层(真空)结构。

内胆的材料采纳耐低温合金钢(0Crl8Ni9);外壳为内胆的爱护层,与内胆之间保持肯定间距,形成绝热空间,承受内胆和介质的重力荷载以及绝热层的真空负压。

外壳和支撑系统的设计能够承受车辆在行驶时所产生的相关外力,低温储罐蒸发率一般低于0.2%。

内胆设计有两级平安阀在超压时起到爱护作用。

在超压状况下首先打开的是主平安阀(开启压力为1.6MPa左右),其作用放散由于绝热层和支撑正常的漏热损失导致的压力上升、或真空遭破坏后以及在失火条件下的加速漏热导致的压力上升。

副平安阀(开启压力一般为2.4MPa以上)的压力设定点较主平安阀高,在主平安阀失效或发生堵塞时,副平安阀启动。

LNG储罐工艺参数:依据系统的工作压力,并考虑其经济性,确定储罐的设计压力为1.2/~0.1 MPa(内筒/外筒),设计参数如下:充装率:90%内/外罐的设计温度:-196℃/-19~50℃内/外罐的工作温度:-146℃/环境温度内/外罐的材质:0Cr18Ni9/16MnR设计压力:1.2/-0.1 MPa(内筒/外筒)工作压力:0.8/-0.1 MPa(内筒/外筒)蒸发率:0.3%/d外壳在内部超压条件下的爱护是通过一个环形的抽空塞来实现的。

假如内胆发生泄漏(导致夹套压力超高),当压力达到0.1~0.2 MPa抽空塞将打开泄压。

万一抽空塞发生泄漏将导致真空破坏,这时可以发觉外壳消失"冒汗'(大面积结水珠)甚或结霜现象。

当然,在与气瓶连接的管道末端消失的结霜或凝水现象是正常的。

全部的管路、阀件都设置在气瓶的一端,并用护环或爱护罩进行防护。

低温储罐的出液以储罐的自压为动力。

液体送出后,液位下降,气相空间增大,导致罐内压力下降。

因此,必需不断向罐内补充气体,维持罐内压力不变,才能满意工艺要求。

在储罐的下面设有一个增压气化器和一个增压阀。

LNG储罐结构介绍

1. LNG Tank GeneralDefinitionA facility storing and sending out the LNG unloaded from LNG carriers. Tanks are classified into AG membrane type, IG membrane type, AG 9% Ni type in KOGASType of TankCriteria Location Classification Above Ground In-ground Under Ground Pillar Base Brine heater Base Single Containment Double Containment Full Containment 4Base structure Safety ProtectionPyeongTaek Terminal2. Structure & CompositionIncheon IG Tankㅇ Incheon IG Tank- Type : Membrane - Cap. : 20,000KL - P(Design) : 296g/cm2 - BTM heater : o - Outter Dike : ×PyeongTaek Terminal102. Structure & CompositionTongyeon IG Tankㅇ Tongyeon IG Tank- Type : 9% Ni - Cap. : 14,000KL - P(Design) : 290g/cm2 - BTM heater : o - Outter Dike : ×PyeongTaek Terminal112. Structure & CompositionPeongtaek 2nd Terminal (9% Ni)PyeongTaek Terminal122. Structure & CompositionDifference of PT Tank PT 2ndPT 1stMembrane (sus) TankPyeongTaek Terminal9% Ni Plate Tank132. Structure & Composition9%Ni Tank Inner StructureFeature of 9% Ni Steel- Thermal expansivity 小 - 低溫靭性 優秀 - 加工性 및 鎔接性 優秀PyeongTaek Terminal142. Structure & Composition9%Ni Tank Inner StructureRoof Liner Concrete RoofPerlite Membrane Seal PlateStainless Steel Band Fiberglas BlanketSuspended Deck First Ring Glass Cloth Fiber Glass Blanket Top Girder Insulation Anchor Pin PerliteSuspended Ceiling Deck Fiber Glass BlanketSuspended Deck Hangers Glass ClothStiffnerPump ColumnConcrete Wall Fiber Glass Blanket Inner Tank Shell(9% Ni)Wall Vapour Barrier Insert Ring Column Guide Shell Liner Foamglas Plywood Concrete Block(Ringbeam) Leveling Concrete(Wire Mesh) Compressed Fiberglass Inner Tank Bottom Dry Sand Foamglas Block Dry SandRingbeamConcrete Bottom Slab Bottom Vapour Barrier Dry SandFoamglas Block Bottom LinerPyeongTaek Terminal151. LNG Tank GeneralSinglePyeongTaek TerminalDoubleFull51. LNG Tank GeneralPrograss of Tank typeSingleDikeDoubleFullPC WallPyeongTaek Terminal6Ⅱ. Structure & CompositionPyeongTaek Terminal72. Structure & CompositionPyeongtaek AG Tankㅇ Pyengtaek Tank- Type : Membrane - Cap. : 10,000KL - P(Design) : 230g/cm2 - BTM heater : × - Outter Dike : oPyeongTaek Terminal82. Structure & CompositionIncheon AG Tankㅇ Incheon Tank- Type : 9% Ni - Cap. : 10,000KL - P(Design) : 296g/cm2 - BTM heater : × - Outter Dike : oPyeongTaek Terminal9。

3万m3 LNG贮罐简介

内罐结构

内罐吊顶与筒体之间并不完全封闭,其气 相空间与外罐相通,故内罐不承受压力载 荷;

内罐筒体外侧设置缓冲层,以利筒体在温 差变化时在径向方向自由伸缩,缓冲层采 用玻璃纤维毯。

内罐由60个预埋在砼圈梁中(深600mm) 的锚固板固定。

25 KPa/-0.5 KPa -39 ℃ /+65 ℃ 天然气+绝热材料

主要技术参数

内直径 设计液位高度 腐蚀裕量 强度试验 主体材质 日蒸发率 设计地震烈度 设备总高

ф39500 mm

ф41500 mm

25300 mm

0

1.0 mm

18600 mmH2O 9Ni

31.25KPa 16MnDR

≤0.08%/d (LNG)

★ 玻璃纤维毡(Fiberglass blanket):比重32 kg/m3, 热导率0.038W/m·K,使用温度-230℃,不含可燃物。

★珍珠岩混凝土(Perlite concrete black):比重500~ 1000 kg/m3,使用温度-273~200℃,抗压强度1.5~ 8.5MPa,热导率0.12~0.25W/m·K。

底部:绝热材料为混凝土和泡沫玻璃砖, 厚度为690mm;

罐壁保温层结构

内罐外壁为一层厚度为150mm 的弹性毡垫衬,以补偿由于内 罐温度变化引起的伸缩,避免 对保温材料膨胀珍珠岩的冲击 和压缩;弹性毡垫衬外包一层 外壁板 具有高伸缩性能的铝箔。然后 用聚丙烯包扎绳扎紧。

膨胀珍珠岩 弹性包层 (铝箔)

◆当储罐外壳与土壤接触时,应使用一个加热系统, 用来防止与外壳接触的土壤温度低于0℃。

储罐结构系介绍

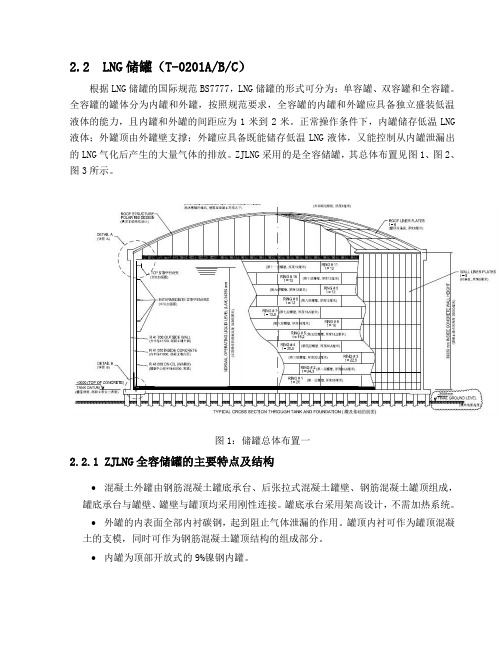

2.2 LNG储罐(T-0201A/B/C)根据LNG储罐的国际规范BS7777,LNG储罐的形式可分为:单容罐、双容罐和全容罐。

全容罐的罐体分为内罐和外罐,按照规范要求,全容罐的内罐和外罐应具备独立盛装低温液体的能力,且内罐和外罐的间距应为1米到2米。

正常操作条件下,内罐储存低温LNG 液体;外罐顶由外罐壁支撑;外罐应具备既能储存低温LNG液体,又能控制从内罐泄漏出的LNG气化后产生的大量气体的排放。

ZJLNG采用的是全容储罐,其总体布置见图1、图2、图3所示。

图1:储罐总体布置一2.2.1 ZJLNG全容储罐的主要特点及结构•混凝土外罐由钢筋混凝土罐底承台、后张拉式混凝土罐壁、钢筋混凝土罐顶组成,罐底承台与罐壁、罐壁与罐顶均采用刚性连接。

罐底承台采用架高设计,不需加热系统。

•外罐的内表面全部内衬碳钢,起到阻止气体泄漏的作用。

罐顶内衬可作为罐顶混凝土的支模,同时可作为钢筋混凝土罐顶结构的组成部分。

•内罐为顶部开放式的9%镍钢内罐。

•图2:储罐总体布置二图3:储罐总体布置三•罐底的热角保护结构由9%镍钢二层底、壁,以及保温材料组成,它能保证在内罐泄漏的情况下保护罐底和混凝土底层的外壁,保证罐体不失效。

热角保护的顶部被锚固到混凝土外壁中,同时顶部应至少高于罐底承台5米。

•内罐的顶部有一吊顶,由罐顶的吊杆支撑,其材质为铝合金、不锈钢或9%镍钢。

•储罐的保温系统包括内罐底以下的保温层、内罐壁和混凝土外壁之间的保温层,吊顶以上的保温层、罐顶开孔处以及内部配管的保温层。

•储罐还应包括一系列的管嘴开孔及相关的内部管线,包括罐内泵的泵井、吹扫管线、冷却管线、进液管线等。

•储罐还包括内部的通道和结构,如从罐顶人孔到吊顶以及从吊顶到内罐底的笼梯、吊顶上面的人行道、轨道等。

•储罐还包括外部的通道和结构,包括泵平台及其外溢保护系统、从地面到罐顶和泵平台的旋梯、外围通道、紧急逃生梯、仪表平台、护栏等等。

•储罐的管线从罐顶沿罐壁向下,直到与地面水平管线连接的弯头的顶部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车用LNG储液罐结构及技术参数

一、汽车用LNG储液罐结构

1、采用双层夹套容器,在内胆外壁缠绕数十层高绝热性能的铝箔+玻璃纤维纸,并在夹套间进行高真空技术处理,使储液罐可达到超级绝热性能。

2、在夹套间设置了低温吸附和常温吸附装置,可保证储液罐不论在低温使用或常温闲置时,夹套空间的真空度保持相对稳定。

3、内胆上充液管设计成单管多孔嘴喷淋结构,可以LNG在充入内胆时稳定,并可使内胆中的部分气相被LNG液化,以保持充装过程中内胆的气相压力的相对稳定性。

4、储液罐内胆与外壳采用了轴向组合支撑(一端固定、一端滑移),可以保证气瓶在运行中不会因为颠冲而使内胆与外壳之间发生相对位移和结构变形,以及内胆因充装了液化天然气后冷缩而拉断支撑及管线的现象。

5、储液罐瓶采用电容式液位计,该系统由三个子系统组成:传感器、信号转换器和显示仪表; 其作用是根据储液罐内的燃料高度产生一个成线性比例的电信号,并传送给信号转换器,再由信号转换器传送给显示仪表。

6、储液罐所有的管路、阀件都设置在气瓶的一端,并用护环或保护罩进行防护。

二、汽车用LNG储液罐技术参数

储液罐设计压力3.18MPa、工作压力1.59MPa、设计温度-196℃、工作温度-162℃,充装系数0.9,主体材料为0Cr18Ni9(304),规格是依据发动机功率和续驶路程设计成450L、375L、275L等三种,瓶上设有一、二级安全阀、进出液口、气相口、液位计、压力表和储液罐内压力自动调压装置。