封装设备

封装设备的趋势

封装设备的趋势

封装设备的趋势是不断发展的。

主要趋势包括以下几个方面:

1. 小型化:随着电子技术的发展,封装设备正在越来越小。

现今的封装设备更加紧凑、高效,能够精细地定位组件和器件,从而提高了性能,也能够满足人们对小型化和轻量化的需求。

2. 集成化:封装设备越来越趋向于实现多功能的集成,通过集成多个模块和功能,提高了有效性和效率,同时也减少了代价,减少了体积。

3. 单板封装:单板封装是针对小型化和集成化需要而发展起来的一种新的封装技术,它可以把整个电路板封装成一个整体,使整个电路板变得更加紧凑、易于制造,从而大大提高了设备的效率。

4. 自动化:随着技术的发展,封装设备的智能化程度越来越高,影响了封装设备的工作效率,降低了维护成本。

5. 绿色环保:在封装设备的发展趋势中,绿色环保是一个重要的方向。

封装设备应该更注重环保,采用更环保的材料和技术,减少对环境的污染。

总之,封装设备在小型化、集成化、智能化、自动化等方面的发展趋势带来了更加高效、准确和可靠的解决方案,将会为板卡设计传统和先进的电子产品加速发

展带来更多的机会和挑战。

封装工艺及设备

分辨率 μm

较高

性能 精度 线宽 μm μm

较高 较窄

样品要求

切深 μm

样品材料

样品 大小

样品 厚度μm

浅

GaAs、 InP

≤4inch

≤100

钻石刀 划片机

一般

一般 较窄

浅

Sapphir e、GaN

≤3inch

≤100

激光 划片机

砂轮 划片机

高 一般

高

窄

较深

Sapphir e、GaN

≤3inch

≤100

56

JSM-6390性能参数

最大放大倍数

300,000 ×

高真空分辨率

加速电压

分辨率

30 kV

3.0nm

15 kV

8.0nm

1 kV

15nm

57

JSM-6390实拍示例

58

JSM-6390工作模式

工作模式: 模式比较:

△ 二次电子像模式 △ 背散射电子像模式

主要利用 分辨率

二次电子像 形貌衬度 高

Chip

4. 凸点光刻

solder ball after reflow

Chip

5. 电镀焊料

Chip

Chip

6. 去除光刻胶 7. 去除凸点外底金属

电镀焊料凸点工艺流程

Chip

8. 回流

25

电镀凸点工艺样品示例

PCB上不同尺寸倒装焊样品 在软质底板上倒装焊

26

实验室现有引线键合设备

WEST·BOND 747677E

2.1. 对准

Step

CCD OPTICS

重复步骤1-4 42

两种压印方式比较

OLED生产线设备的封装工艺及相关设备介绍

OLED生产线设备的封装工艺及相关设备介绍随着消费电子产品市场的不断发展,有机发光二极管(OLED)作为一种新型的显示技术,逐渐成为主流。

OLED显示屏具有轻薄、柔性、高对比度和快速响应等优势,因此被广泛应用于智能手机、电视、可穿戴设备及汽车显示屏等领域。

本文将介绍OLED生产线设备的封装工艺及相关设备。

一、OLED封装工艺简介OLED封装工艺是指将薄膜基板上的OLED器件封装成最终产品的过程。

它包括以下几个主要步骤:基板清洗、电极制备、有机发光层的蒸发或印刷、封装和封装测试。

其中,封装是整个过程的关键环节,它决定了OLED显示屏的可靠性、寿命和品质。

二、OLED封装设备介绍1. 清洗设备清洗设备用于清洗薄膜基板,确保其表面干净。

清洗过程主要包括物理清洗和化学清洗两个步骤。

物理清洗使用超声波或气体流等方法去除基板表面的杂质;化学清洗则采用化学溶液去除残留物。

2. 电极制备设备电极制备设备用于在薄膜基板上添加电极。

一般使用ITO(导电氧化铟锡)材料作为电极材料。

电极制备设备先将ITO材料涂刷或喷涂在基板上,然后通过高温处理将ITO与基板牢固结合。

3. 蒸发设备蒸发设备用于在电极上蒸发有机发光材料,形成有机发光层。

蒸发设备通过加热有机发光材料,使其蒸发并沉积在基板上。

这个过程需要在真空环境下进行,以确保沉积的材料质量。

4. 印刷设备印刷设备用于大规模生产OLED显示屏。

该设备通过将有机发光材料印刷到基板上,并通过卷转式加工方式实现连续生产。

印刷设备通常具有高精度的印刷头和控制系统,以确保印刷质量。

5. 封装设备封装设备用于将蒸发或印刷完成的OLED器件进行封装,以保护其免受外部环境的影响。

封装设备主要包括封装材料的加工、封装头的固定和封装过程的控制。

封装材料通常为有机硅或环氧树脂。

6. 封装测试设备封装测试设备用于对封装完成的OLED器件进行质量检验。

该设备可以检测OLED器件的亮度、均匀性、亮度衰减等参数,以确保产品的品质达到标准。

半导体封装制程及其设备介绍

半导体封装制程及其设备介绍一、概述半导体芯片是一种微型电子器件,半导体封装制程是将芯片进行外层包装,从而保护芯片、方便焊接、测试等工作的过程。

比较常见的半导体封装方式有芯片贴装式、铅框式、无铅框式等。

本文将从半导体封装的制程入手,为大家介绍半导体封装制程及其设备。

二、半导体封装制程1. 粘结半导体封装的第一步是将芯片粘结到支撑贴片(Leadframe)上面。

支撑贴片是一种晶粒尺寸相对较大、但还不到电路板级别的导体片。

常用的粘接剂有黄胶、银胶等,其使用在制程时会加热到一定温度,使其能够黏合贴片和芯片。

2. 线缆连接芯片被粘接到支撑贴片上方后,需要进行内部连线。

通常使用铜线作为内部连线,常用的连线方式有金线焊接和铜线焊接。

它们的区别很大程度上取决于封装要求和芯片使用情况。

3. 包封装在连线之后,开始进行半导体封装的最后一步–包封装。

包封装是将芯片包封闭在一起,以进一步保护它。

常用的封装方式有QFP、BGA、SOIC、CHIP 贴片等。

三、半导体封装设备介绍1. 芯片粘结设备芯片粘结设备是半导体封装的第一步。

常用的芯片粘结设备包括黄胶粘合机、银胶粘合机、重合机等。

不同类型的设备适用于不同封装要求的芯片。

2. 线缆连接设备目前,铜线焊接机处于主流位置。

与金线焊接机相比,铜线焊接机具有成本更低、可靠度更高的优点。

因此,其能够更好地满足不同类型的芯片封装要求。

3. 包封装设备包封装设备是半导体封装的重要步骤。

常用的设备有 QFP 封装机、CHIP 贴片封装机等。

它们能够满足不同类型的封装要求,使芯片更加可靠。

四、半导体封装制程及其设备涉及到了许多知识点。

本文从制程和设备两个角度,为大家介绍了半导体封装制程及其设备。

不同的封装方式和设备对于产品的品质、成本以及生产效率都有很大的影响。

因此,在选择半导体封装制程和设备时,需要根据实际情况进行选择,以确保产品达到最佳性能和质量要求。

半导体封装制程及其设备介绍——【半导体芯片】

Dual In-line Package

Shape

Typical Features

Material Lead Pitch No of I/O

Ceramic Plastic

2.54 mm (100miles)

8 ~64

SIP

Single In-line Package

Plastic

2.54 mm (100miles) 1 direction

Material Lead Pitch No of I/O

Ceramic

1.27 mm (50miles) j-shape bend 4 direction

lead

18~124

Ceramic

0.5 mm

32~200

SMT (Optional)

Taping (Optional)

Grinding (Optional)

lead

3~25

Through Hole Mount

ZIP

Zigzag In-line Package

S-DIP

Shrink Dual In-line

Package

封裝型式

Shape

Typical Features

Material Lead Pitch No of I/O

Plastic

2.54 mm (100miles) 1 direction

Pack

封裝型式

Shape

Typical Features

Material Lead Pitch No of I/O

Plastic

1.27 mm (50miles) 2 direction

lead

8 ~40

半导体封装制程及其设备介绍

Solder paste

Die Prepare(芯片预处理) To Grind the wafer to target thickness then separate to single chip

---包括来片目检(Wafer Incoming), 贴膜(Wafer Tape),磨片(Back Grind),剥膜(Detape),贴片(Wafer Mount),切割(Wafer Saw)等系列工序,使芯片达到工艺所要求的形状,厚度和尺寸,并经过芯片目 检(DVI)检测出所有由于芯片生产,分类或处理不当造成的废品.

B Wafer roughness Measurement 粗糙度测量仪 主要为光学反射式粗糙度测量方式;

4.Grinding 配套设备

A Taping 贴膜机 B Detaping 揭膜机 C Wafer Mounter 贴膜机

Wafer Taping -- Nitto DR300II

Alignment

1.27, 0.762 mm (50, 30miles)

Ceramic 2, 4 direction lead

20~80

Ceramic

1.27,1.016, 0.762 mm (50, 40, 30

miles)

20~40

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

Surface Mount

半导体设备供应商介绍-前道部分

半导体设备供应商介绍-前道部分

常用术语介绍

1. SOP-Standard Operation Procedure 标准操作手册 2. WI – Working Instruction 作业指导书 3. PM – Preventive Maintenance 预防性维护 4. FMEA- Failure Mode Effect Analysis 失效模式影响分析 5. SPC- Statistical Process Control 统计制程控制 6. DOE- Design Of Experiment 工程试验设计 7. IQC/OQC-Incoming/Outing Quality Control 来料/出货质量检验 8. MTBA/MTBF-Mean Time between assist/Failure 平均无故障工作时间 9. CPK-品质参数 10. UPH-Units Per Hour 每小时产出 11. QC 7 Tools ( Quality Control 品管七工具 ) 12. OCAP ( Out of Control Action Plan 异常改善计划 ) 13. 8D ( 问题解决八大步骤 ) 14. ECN Engineering Change Notice ( 制程变更通知 ) 15. ISO9001, 14001 – 质量管理体系

CMOS封装设备简介

Copyright(c) 2012 All rights reserved by KST CO.,LTD.

KST CO.,LTD

1 A t Gl h & UV M/C 1.Auto Glass Att Attach

1-2 M/C Configuration (Top View)

3. HOUSING VISION Housing location Align Y-axis Moving 2. TRAY FEEDER Feeding Pin way of Ball Screw feeding type 4.PICK-UP HEAD X,Y,Z DIGITAL CONTRL

KST CO.,LTD

2 H i R t ti M/C 2.Housing Rotation

2-3 Specification

■ SYSTEM CONFIGURATION 1. 1 M/C PERFORMANCE - CAPACITY : 1times product quantity Min 5ea ~ Max 10ea (only UPH product (HOUSING) status, working conditions and other matters may vary by) 2 SYSTEM LAY OUT 구성 : MAGAZINE TO MAGAZINE STAND ALONE TYPE 2. 3. UTILITY - POWER : AC220V, 1Φ, 50/60Hz - AIR : 4∼6kg/㎠ - VACUUM : 500mmHg - (USER UTILITY apply) ■ APPLICATION 1. Apply to PACKAGE : CCD MODULE HOUSING - (USER refer to the provided drawing) 2. TRAY SIZE : 150mm(W)* 150mm(L) * 10mm(T) or (USER provide specification standards) 3 MAGAZINE : USER provide application spec (USER 사급품) 3.

半导体in植球机

半导体in植球机

半导体 In 植球机是一种用于半导体封装工艺的设备,主要用于将芯片表面的焊点进行植球处理。

该设备通常采用先进的自动化技术,能够实现高精度、高效率的植球操作。

其工作原理是通过自动控制系统,将锡球或金球精确地放置在芯片的焊点上,以实现芯片与封装基板之间的电气连接。

半导体 In 植球机的优点包括高精度、高效率、高可靠性和高自动化程度等。

它可以大大提高半导体封装的生产效率和质量,降低生产成本和人工误差。

在使用半导体 In 植球机时,需要注意设备的操作规程和安全事项,以确保设备的正常运行和操作人员的安全。

同时,还需要定期对设备进行维护和保养,以延长设备的使用寿命和保证其性能稳定。

总的来说,半导体 In 植球机是半导体封装工艺中不可或缺的设备之一,它的出现大大提高了半导体封装的效率和质量,促进了半导体产业的发展。

半导体封装制程及其设备介绍详解演示文稿

半导体封装制程及其设备介绍详解演示文稿一、引言二、半导体封装制程的整体流程1.设计和制备芯片:在封装过程开始之前,需要进行半导体芯片的设计和制备。

这包括设计电路、选择材料、制造芯片等步骤。

2.选型和设计封装方案:根据芯片功能和其他要求,选择合适的封装方案。

封装方案的选择包括外形尺寸、引脚数量和布局、散热设计等。

3.制备基板:选择合适的基板材料,并进行加工和制备。

基板的制备是封装制程中的核心环节之一,目的是为芯片提供支撑和连接。

4.芯片连接:将芯片连接到基板上,通常使用焊接技术或金线键合技术。

焊接是将芯片的引脚与基板的焊盘连接起来,金线键合则是用金线将芯片与基板进行连接。

5.包封:将芯片和连接线封装进封装材料中,形成最终的封装产品。

常见的封装材料有环氧树脂和塑料,也有针对特殊应用的金属封装。

6.测试和质量检验:对封装后的产品进行测试和质量检验,确保其符合设计要求和标准。

测试主要包括电性能测试、可靠性测试和环境适应性测试等。

7.封装后处理:包括喷涂标识、气密性测试、老化测试等。

这些步骤都是为了保证封装产品的质量和性能稳定。

三、半导体封装制程的关键步骤及设备介绍1.基板制备基板制备是封装制程中的核心步骤,主要包括以下设备:(1)切割机:用于将硅片切割成芯片,常见的切割机有钻石切割机和线切割机。

(2)干法清洗机:用于清洗芯片表面的杂质。

清洗机主要有氧气等离子体清洗机和干气流清洗机等。

(3)晶圆胶切割机:用于将芯片粘贴在基板上。

2.连接技术连接技术是将芯片与基板连接起来的关键步骤,常见的设备有:(1)焊接机:用于焊接芯片和基板之间的引脚和焊盘。

常见的焊接机有波峰焊机和回流焊机。

(2)金线键合机:用于将芯片与基板之间进行金线键合连接。

常见的金线键合机有球焊键合机和激光键合机等。

3.封装工艺封装工艺是将芯片和连接线封装进封装材料中的步骤,主要设备有:(1)半导体封装设备:用于将封装材料和连接线封装成最终产品。

固晶机工作原理范文

固晶机工作原理范文固晶机是一种常用的半导体封装设备,用于将芯片固定在封装基板上。

它工作的原理主要包括两部分:固晶过程和固晶设备。

一、固晶过程1.准备工作:首先需要准备芯片和封装基板。

芯片是要进行封装的电子元件,封装基板是芯片固定的载体。

2.固晶胶准备:固晶过程中需要使用固晶胶,常见的固晶胶有环氧树脂胶和硅胶等。

固晶胶需要按照一定的配比进行混合,并在固晶机中加热搅拌,使其成为流体状。

3.排胶:在固晶机上安装好封装基板,然后通过真空吸附将基板固定在固晶机上。

接下来,通过涂胶器将固晶胶均匀地涂覆在基板上,以确保芯片在固晶过程中能够牢固地固定。

4.点胶:在涂胶完成后,将芯片放置在涂覆有固晶胶的封装基板上,并通过真空吸附将芯片固定在基板上。

5.UV固化:在点胶完成后,固晶机会自动调整适当的参数,如光线强度和固化时间等,然后使用紫外线照射固化胶体,使其快速固化。

6.固晶完成:经过固化后,芯片和封装基板之间形成了牢固的固晶层,保证了芯片能够牢固地固定在基板上。

同时,固晶胶也能够有效地将芯片与基板之间的空隙填充,提供机械保护和隔热效果。

二、固晶设备固晶机是实现固晶过程的专用设备,它通常由下面几个部分组成:1.传送系统:用于将芯片和基板传送到固晶工作区域,并确保它们准确地对齐。

2.真空系统:用于将封装基板吸附固定在固晶机上,确保基板在固晶过程中不会移动,并保持稳定的位置。

3.涂覆系统:用于涂覆固晶胶到封装基板上。

通常使用涂胶器来实现胶体的均匀涂覆。

4.点胶系统:用于将芯片放置在涂覆有固晶胶的基板上,并通过吸附等方式固定芯片在基板上。

5.紫外固化系统:用于实现快速固化固晶胶。

通常通过紫外线灯管对涂覆胶体进行照射,以实现胶体快速固化。

固晶机的工作原理基于上述固晶过程和固晶设备,通过自动控制系统协调各个部分的工作,确保固晶过程的稳定和高效。

通过精确控制涂覆和固化的参数,可以实现高精度的固晶作业,保证芯片和基板之间的牢固连接,并满足封装要求。

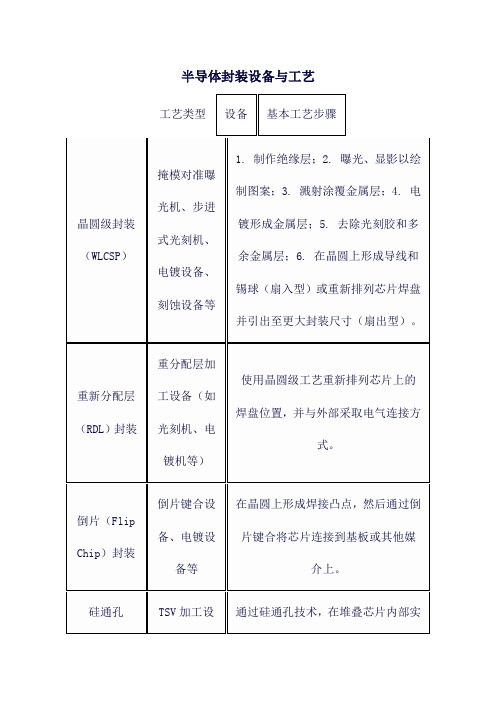

半导体封装设备与工艺

工艺类型

设备

基本工艺步骤

晶圆级封装(WLCSP)

掩模对准曝光机、步进式光刻机、电镀设备、刻蚀设备等

1. 制作绝缘层;2. 曝光、显影以绘制图案;3. 溅射涂覆金属层;4. 电镀形成金属层;5. 去除光刻胶和多余金属层;6. 在晶圆上形成导线和锡球(扇入型)或重新排列芯片焊盘并引接,通常需要钻孔、电镀等步骤。

引线框架封装

引线框架制造设备、模塑设备等

1. 制作引线框架;2. 将芯片固定到引线框架上;3. 用环氧树脂模塑料等塑料材料覆盖芯片;4. 进行固化等后续处理。

基板封装

基板制造设备、自动贴片设备、回流焊设备等

1. 制作基板;2. 自动贴片将芯片、元件等固定到基板上;3. 通过回流焊等方式进行电气连接;4. 进行后续测试和封装处理。

重新分配层(RDL)封装

重分配层加工设备(如光刻机、电镀机等)

使用晶圆级工艺重新排列芯片上的焊盘位置,并与外部采取电气连接方式。

倒片(Flip Chip)封装

倒片键合设备、电镀设备等

在晶圆上形成焊接凸点,然后通过倒片键合将芯片连接到基板或其他媒介上。

硅通孔(TSV)封装

TSV加工设备(如钻孔机、电镀机等)

电子行业电子封装工艺设备

电子行业电子封装工艺设备1. 简介电子行业是现代社会不可缺少的一个重要产业,而电子封装工艺设备是电子行业中用于封装电子元件和组装电子产品的关键设备。

本文将介绍电子封装工艺设备的原理、分类以及其在电子行业中的应用。

2. 工艺设备原理电子封装工艺设备主要包括封装设备和组装设备。

封装设备用于将微小的电子元件封装在外壳内,以保护电子元件并实现引脚的连接。

组装设备用于将多个已封装的电子元件组装在一起,形成成品电子产品。

封装设备主要原理如下: - 晶圆封装:晶圆封装是指将芯片上的电子元器件连接到高密度、高可靠性的封装结构上的过程。

主要包括球密封、芯片材料蚀刻、铜/金互连、引线焊接等步骤。

- 半导体封装:半导体封装是指将芯片封装在塑胶外壳中的工艺。

常用的半导体封装方法有无引线封装、QFN封装等。

- 贴片封装:贴片封装是指将电子器件通过表面贴装技术贴在PCB板上的工艺。

常见的贴片封装有BGA、QFP等。

- 倒装封装:倒装封装是指将芯片倒装在PCB板上,并通过晶圆封装技术完成封装过程。

组装设备主要原理如下: - 插件组装:插件组装是指通过人工或机器将插件式电子元件插入到插座或孔位中,完成电子产品的组装。

- 表面贴装技术(SMT):表面贴装技术是指将贴片式电子元件通过焊接工艺贴在印刷电路板(PCB)的表面上,完成电子产品的组装。

3. 工艺设备分类根据不同的应用场景和工艺要求,电子封装工艺设备可以分为以下几类:3.1 自动贴片机自动贴片机是贴片封装中最重要的设备之一。

它能够自动将电子元件从料盘中取出,精确地贴附在PCB板上。

自动贴片机具有高精度、高速度、高效率的特点,因此被广泛应用于电子产品的生产中。

3.2 焊接设备焊接设备是电子封装工艺中必不可少的设备之一。

它用于将电子元件与PCB板之间进行焊接连接,以实现电路的连通性。

常见的焊接设备有波峰焊接机、回流焊接机、点焊机等。

3.3 半导体封装设备半导体封装设备用于将芯片封装在外壳中,以保护芯片并实现引脚的连接。

晶圆级WLP封装植球机关键技术研究及应用

摘要:晶圆级WLP微球植球机是高端IC封装的核心设备之一,晶圆上凸点(Bump)的制作是关键技术。

阐述了WLP封装工艺流程,对三种晶圆级封装凸点制作技术进行了对比。

分析了WLP微球植球机工作流程,并对其关键技术进行了研究,包括X-Y-Z-θ植球平台、金属模板印刷和植球。

最后在自主研制的半自动晶圆级微球植球机WMB-1100上进行了印刷和植球实验,通过对设备工艺参数的调整,取得了良好的印刷和植球效果。

0 引言晶圆级封装(Wafer Lever Package,WLP)是以BGA技术为基础,将百微米级的焊锡球放置到刻好电路的晶圆上,是一种经过改进和提高的CSP。

WLP封装具有较小封装尺寸与较佳电性表现的优势,目前多应用于轻薄短小的消费性IC的封装应用。

微球植球机是晶圆级封装工艺中的必备核心设备之一。

在WLP工艺中,晶圆上凸点(Bump)的制作是关键的基础技术,国内中电科技24所、华中科技大学、清华大学等单位研究了WLP封装中电镀凸点方式;哈尔滨工业大学、上海交通大学研究了激光植球技术,主要应用于BGA 器件修复;合肥工业大学对BGA基板植球进行了研究。

本文针对晶圆凸点制作的金属模板印刷和植球方式,研究WLP封装工艺和WLP植球机关键技术,并在自主研制的半自动晶圆级微球植球机进行植球实验,晶圆尺寸12inch,焊锡球直径250um。

晶圆级植球技术和设备的开发研制为高端芯片封装装备国产化提供从技术理论到实践应用的参考。

1 WLP封装工艺晶圆级封装,是属于芯片尺寸封装(CSP)的一种。

所谓芯片尺寸封装是当芯片(Die)封装完毕后,其所占的面积小于芯片面积的120%。

晶圆级封装与传统封装工艺不同,传统封装将芯片上压点和基座上标准压点连接的集成电路封装都是在由晶圆上分离出来的芯片上进行的,这种工艺造成了前端晶圆制造工艺与用于生产最终集成电路的后端装配和封装的自然分离。

晶圆级封装是在在完成封装和测试后,才将晶圆按照每一个芯片的大小来进行切割,统一前端和后端工艺以减少工艺步骤,封装后的体积与IC裸芯片尺寸几乎相同,能大幅降低封装后的IC尺寸,是真正意义上的芯片尺寸封装。

芯片封装设备有哪些芯片封装工艺流程

芯片封装设备有哪些芯片封装工艺流程1.锡膏喷涂设备:通过喷涂锡膏将焊盘涂覆在芯片上,用于后续的焊接连接。

2.进料机器人:用于将原材料芯片送入封装设备,并确保供料的准确和高效。

3.精密半自动贴片机:用于将芯片精确地贴片到PCB(印刷电路板)上,实现芯片和电路板的连接。

4.焊接机:在芯片贴片后,通过焊接技术将芯片与电路板进行连接,完成芯片的外部电气连接。

5.装配机器人:用于将其他元器件(如电阻、电容等)精确地安装到电路板上,以完成电路的组装。

6.封装机:将电路板和芯片封装在外壳内,以便保护芯片不受外界环境的干扰。

7.检测设备:用于对封装的芯片进行测试和检测,以确保其质量和可靠性,包括外观检测、电性能测试等。

8.标识设备:用于在封装完成的芯片上标识产品型号、批次号等信息。

以上是一些常见的芯片封装设备。

这些设备通常会在芯片封装工艺流程中使用。

芯片封装工艺流程主要包括以下几个步骤:1.设计封装方案:根据芯片的功能和尺寸要求,选择合适的封装方式,设计封装方案。

2.制作封装模具:根据封装方案,制作适用于芯片封装的模具。

3.准备封装材料:准备封装所需的材料,包括芯片、封装胶、封装材料等。

4.芯片贴片:利用贴片机将芯片精确地贴片到PCB上,并与电路板焊接连接。

5.焊接连接:通过焊接技术将芯片与电路板进行电气连接,一般采用焊膏和热风或回流炉进行焊接。

6.粘贴封装胶:在芯片周围涂覆封装胶,保护芯片并固定其位置。

7.清洗和烘干:清洁封装后的芯片以去除封装胶和焊接残留物,并通过烘干过程确保芯片干燥。

8.封装测试:对封装后的芯片进行各项测试,包括外观检测、电性能测试等。

9.封装包装:将封装完成的芯片进行包装,标记型号、批次号等信息。

以上是芯片封装设备及其封装工艺流程的介绍,芯片封装的流程和设备的选择会因芯片的要求和封装方式的不同而有所差异,但大致步骤都是相似的。

芯片封装工艺的良好执行对于芯片的性能和可靠性有着重要的影响。

浅谈半导体封装测试设备位置精度调整

p 塞尺:塞尺又称测微片或厚薄规,是用于检验机械部件安 装间隙的测量器具之一, 横截面为直角三角形,在斜边上 有刻度,利用锐角正弦直接将短边的长度表示在斜边上,这 样就可以直接读出缝的大小了。

浅谈半导体封装测试设备位置精度调 整

影响设备机台位置变化的因素

p 外部因素:整机设备在安装完成以后,其水平和垂直等位 置,很容易受外部自然因素的影响,如地震,人为撞击等; 对于自动化程度较高的装有连锁装置的封装测试设备主要 表现为异常掉气,地脚歪斜,机台不平整,设备不能复位 等现象;

整机设备安装位置精度

p 设备整机安装位置精度指在设备安装中为保证整 套装置正确联动所需的各独立设备之间的位置间 隙,包含水平位/垂直位置精度,平行度,倾斜度 等;

浅谈半导体封的装配:包括各运动部件之间的相对运动, 配合表面之间的配合度,这些装配工艺将直接影 响设备的位置偏差。选择适当、合理的装配和调 整方法,正确判定部件安装偏差及其方向能有效 提高设备安装的位置精度。

浅谈半导体封装测试设 备位置精度调整

2020/11/25

浅谈半导体封装测试设备位置精度调 整

位置精度的定义

p 空间点位获取坐标值与其真实坐标值的符合程度。

浅谈半导体封装测试设备位置精度调 整

设备位置精度调整的重要性

设备位置精度调整是机械设备安装与日常维护工程 中重要的一环,是衡量设备Performance好坏的重要指标; 它几乎包括了设备安装位置调整,设备机械部件安装位置 调整,机械手位置精度调整,设备传动位置精度,Sensor 位置精度调整等;

浅谈半导体封装测试设备位置精度调 整

浅谈设备位置精度的内容

p 整机设备安装位置精度; p 机械手位置精度; p 设备传动位置偏差分析; p 设备位置精度偏差调整的一般方法

论半导体封装生产设备可靠性改善

33 半导体 封装 设 备的 可靠 性设 计 .

国产设备在设计上确实存在着很大 的不足 。这 部分 问题 可 以通过 细 致 的设 计 规 范 和周 密 的设 计 流 程管理得到迅速显著的改善 。机械 / 电气 功能正 确 性、 机械结构抗振 , 健壮性等问题需要设计仿真工具 与实体样机实际运行 的数据紧密结合来解 决并最终 在实体样机上得到验证。 国际主流厂商 的产品开发严 格按 照 可行 性 工程 验 证设 计 验证 试 产 验证 批 产 验证 的流程进行。 每一阶段都建造相当数量的样机供充分 测试并根据测试结果和分析对设计进行修正 , 同时与 用户密切结合 , 把设备上线资格测试嵌入到完整的产 品测试 流程 中。 产 品开 发各 阶段建 造 的样机 总 数达 在 到 4 台,几乎相当于国内设备企业成熟产品一年的 5 产量。 这种惊人 的区别正是造成 国产封装设备与国际 主流产品可靠性上巨大差别 的根本原 因。 对半导体封装设备的可靠性改善设计 ,首先要 紧密 结合 半 导体 封装 设 备 的特 性 建 立详 细 的设 计 规 范和严 密 的设 计 管理 流程 , 最 大 可能 消 除碰 撞 / 尽 干 涉等问题 , 保证 尺寸 , 位置的正确性 和结构 , 布局的 合理性。 从根本上弥补 国产设备在设计上的不足。 其 次, 建立包括应力 , 变、 应 模态分析 、 温度 / 传热等 的 仿真分析和优化方法 。 与实体样机充分结合 , 修正仿 真模型参数并验证仿真结果。对实体样机上 的测试 结果进行 总结归纳以不断补充完善优化方法和设计 规则 。最后 , 构建充分 、 严密和系统 的批量实体样机 测试和优化体系。大量有序的实体样机测试验证是 克服传统可靠性设计及新兴虚拟样机技术 局限性 的 唯一方法 ,也是弥合国产封装设备与国际主流设备 之间 巨大差 距 的必经 途径 。 实体样机测试验证一直是 国际各主流半导体设 备制造商大量使用的可靠性提升方法 ,具有无可替 代 的地位 。批量实体样机测试也是设备一致性改善 的实用有效方法 。在新产 品设计 中尽量采 用前期积 累的稳定技术单元 , 避免大量引人新方案 、 新技术而 造成问题激增。其次需要准确 高效 的故障捕获和问 题 识别 , 分析 手 段 , 证 迅速 正 确地 发 现样 机 测试 中 保 显露 的问题 并 找到 原 因 。最后 必须 建 立受 控有 序 的 根据测试结果和分析对设计进行修正并不断循 环的 机制 ,确保 已发现的问题得到彻底解决的同时不引 人新 的 问题 。

硫化物固态电池产线设备清单

硫化物固态电池产线设备清单1. 介绍固态电池是一种新型的高性能电池技术,具有高能量密度、长循环寿命、安全性好等优点,被广泛应用于电动汽车、航空航天等领域。

硫化物固态电池是其中一种重要的固态电池类型,其主要由正极材料、负极材料、固态电解质和电极集流体等组成。

为了实现硫化物固态电池的大规模生产,需要建立一条完整的产线,本文将详细介绍硫化物固态电池产线所需的设备清单。

2. 正极材料制备设备正极材料是硫化物固态电池的重要组成部分,通常采用硫化物化合物作为主要材料。

正极材料制备设备主要包括: 1. 混合设备:用于将正极材料的原料进行均匀混合,确保化合物成分的一致性。

2. 球磨设备:通过球磨的方式将混合好的原料进行细磨,提高正极材料的比表面积和反应活性。

3. 热处理设备:将球磨后的正极材料进行热处理,提高材料的结晶度和电化学性能。

4. 压片设备:将热处理后的正极材料进行压片,制备成片状或片状的正极材料。

3. 负极材料制备设备负极材料是硫化物固态电池的另一个重要组成部分,通常采用金属锂或碳基材料作为主要材料。

负极材料制备设备主要包括: 1. 混合设备:用于将负极材料的原料进行均匀混合,确保材料成分的一致性。

2. 粉碎设备:将混合好的原料进行粉碎,提高负极材料的比表面积和反应活性。

3. 成型设备:将粉碎后的负极材料进行成型,制备成片状或片状的负极材料。

4. 固态电解质制备设备固态电解质是硫化物固态电池的关键组成部分,通常采用固态陶瓷材料作为主要材料。

固态电解质制备设备主要包括: 1. 原料制备设备:用于将固态电解质的原料进行制备,通常包括粉碎、混合等工艺。

2. 成型设备:将制备好的固态电解质原料进行成型,制备成薄膜状或片状的固态电解质。

3. 烧结设备:将成型后的固态电解质进行烧结,提高材料的致密度和电化学性能。

5. 电极集流体制备设备电极集流体是硫化物固态电池的另一个关键组成部分,通常采用导电材料作为主要材料。

电子封装工艺设备

太阳能电池板封装 风力发电设备封装 电动汽车电池组封装 燃料电池封装

添加 标题

电子封装工艺设备在智能制造领域的应用,可 以提高生产效率、降低成本、提升产品质量。

添加 标题

电子封装工艺设备在智能制造领域的应用,可 以实现自动化、智能化生产,提高生产线的稳 定性和可靠性。

添加 标题

电子封装工艺设备在智能制造领域的应用,可 以满足高精度、高可靠性的产品要求,提高产 品的竞争力和市场占有率。

,a click to unlimited possibilities

汇报人:

CONTENTS

PART ONE

PART TWO

电子封装工艺定义:将电子元 器件、电路板等组装、连接、 固定在特定壳体中,实现电路 功能和系统集成的过程。

电子封装工艺的作用:保护电路板 和元器件免受环境影响和机械损伤; 提供电信号的传输通道;实现散热、 电磁屏蔽等功能;确保电子产品的 可靠性、稳定性和性能。

添加 标题

电子封装工艺设备在智能制造领域的应用,可 以缩短产品研发周期,加快产品上市速度,提 高企业的市场响应速度和创新能力。

PART FOUR

金属材料:具有 良好的导热、导 电性能,常用的 有铜、铝等。

非金属材料:如 陶瓷、玻璃等, 具有较高的绝缘 性能和耐高温性 能。

复合材料:由两 种或两种以上材 料组成,具有综 合性能优势,如 金属基复合材料、 陶瓷基复合材料 等。

PART FIVE

定期检查:确保设备各部件正常工作,及时发现并解决潜在问题。 清洁保养:保持设备清洁,防止灰尘、污垢对设备性能产生影响。 润滑工作:定期对设备进行润滑,减少磨损,延长设备使用寿命。 安全操作:遵循设备操作规程,确保设备安全稳定运行。

封装机使用方法

封装机使用方法一、前言封装机是一种用于电子元器件封装的设备,广泛应用于电子制造业中。

为了保证封装机的正常使用和延长其寿命,正确地使用封装机是至关重要的。

本文将介绍封装机的使用方法,包括准备工作、操作步骤、注意事项等。

二、准备工作1. 环境准备:在使用封装机之前,需要检查其周围环境是否符合要求。

首先要确保设备放置在平坦的地面上,并且没有明显的震动和噪音干扰。

其次,要保持通风良好,避免过度积尘和潮湿环境。

2. 材料准备:在使用封装机之前,需要准备好所需材料。

这些材料包括电子元器件、焊接材料、胶水等。

3. 设备检查:在启动封装机之前,需要进行设备检查。

首先要检查电源线是否连接牢固,并且插头是否符合标准规格。

其次,要检查各个部件是否处于正常状态,并且清洁无异物。

三、操作步骤1. 打开电源:将电源线插入插座,然后按下电源开关,启动封装机。

2. 设定参数:在启动封装机之后,需要根据实际需要设定参数。

这些参数包括焊接温度、焊接时间、胶水量等。

根据不同的元器件类型和尺寸,需要进行相应的调整。

3. 放置元器件:将要封装的元器件放置在封装机的工作台上,并且按照设定的参数进行调整。

4. 启动封装:当所有参数都设置完成后,按下启动按钮开始封装。

在封装过程中,需要注意观察元器件的状态,并且及时调整参数以保证封装质量。

5. 完成封装:当所有元器件都完成封装后,关闭电源,并且将工作台清理干净。

四、注意事项1. 安全第一:在使用封装机时,要注意安全问题。

不要将手指或其他物品放入机器内部,并且避免长时间操作导致疲劳和意外伤害。

2. 维护保养:为了保证设备正常运行和延长其寿命,需要进行定期维护和保养。

这些工作包括清洗、润滑、更换零部件等。

3. 环境要求:封装机需要在干燥、通风和无尘的环境中使用。

在使用过程中,要避免过度积尘和潮湿环境。

4. 参数设定:在进行焊接和封装时,需要根据实际需要设定参数。

如果参数设置不当,可能会导致焊接不良或者元器件损坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Company Overall Introduction

Established :

June 20, 1996

C.E.O E-mail Fax

: K.H. LEE : sale@sspinc.co.kr : 82-32-822-0886

Home Page : www.sspinc.co.kr Tel : 82-32-822-0881~4

Company Organization

CEO

Administration

R&D

QA

Sales & C/S

MFG

Oversea Office

Mechanical Design

Develop Machine Control S/W

Sales & Marketing

Customer Service

Assembly

Contents

Company Overall Introduction

Company History

Company Organization and Sales & Service Network Company Vision

Sales Record

Technology and Patent Status Ball Mounting Technology for PCB Lamination Product Ball Mounting Technology for Singulated PCB Product Packaging Automation Technology Camera Module Application Technology Final Test Application Technology

FY 2001 – 2010 (Jumping Period)

Mar’ 2001 Jun’ 2002 Mar’ 2003 Dec’ 2003 Aug’ 2004 Dec’ 2004 Dec’ 2004 Aug’ 2005 Sep’ 2005 Dec’ 2006 Jul’ 2007 Dec’ 2007 Dec’ 2007 Oct’ 2007 Nov’ 2008 Dec’ 2010 : Certified CE Mark for Ball Placement System by SGS : Developed Auto Dispensing system for H/S attach and Under fill : Developed Auto Dispensing and Holder Attach system for Camera Module : Developed Auto Ball Placement system for Flip Chip and BGA Socket to be handled on Boat : Certified IS0 9000 by SGS and Registered Research and Develop center by KOITA : Developed Auto Image Test & Focus Handler for Camera Module : Attained Exporting Prize of 3 Million US$ from KITA : Selected as Export blue chip medium and small enterprises choice from SMBA : Certified INNO BIZ Company by SMBA Korea : Certified CE Mark for Camera Module Test Handler by SGS : Selected as blue chip medium and small size enterprises from INCHEON City : Attained Exporting Prize of 5 Million US$ from KITA : Developed New Model Ball Bumping system for 0.150 mm Ball Size (BPS-7200=> BPS 7200AA) : Certified Management Innovation Company by SMBA Korea : Developed Auto Focus Test & Active Alignment System for 8 Mega A/F Camera Module : Certified ISO 14000 by SGS and Attained 10 Million Exporting Prize from KITA

CustomerБайду номын сангаасDelighting

Sales Record

Unit : Million US$

20. 5

9.2 7. 3 7. 5 8. 1

9.5

10. 5

Year 2004

Year 2005

Year 2006

Year 2007

Year 2008

Year 2009

Year 2010

Technology & Patents

Purchasing

Singapore & Malaysia Penang

China Shanghai Shenzhen

Philippines

Taiwan

Note: Part fabrication by 10 qualified OEM supplies

Company Vision

SSP INC VISION

10-0830224

Invention

0196366

Invention Semiconductor Die Ejecting Machine

10-0865766

Invention

0196367

Invention

Flipper for Semiconductor Die bonding Machine Solder Ball Mounting system for Ball Gris Array Solder Ball Mounting Method and Equipment for IC Package Ball supply open/close Valve for Ball dispensing

Application No 19960030638 19960034223 19960034224 19990014055 20000078533 20040063197 20040067180 20040067181 20050028934 20060020022

Registration No 0196365

Remark

Description

Application No 20070074082 20070074079 20070074080

Registration No

Remark

Invention

Dipping Equipment for Semiconductor Die Bonding Machine

Description Solder Ball Mounting system for Ball Gris Array Solder Ball Mounting Method and Equipment For IC Package Solder Ball Mounting Method and relative Equipment For IC Package Ball Supply system for Ball Dispensing Ball Mounting and Marking system for IC Package Auto focus & Test Method and Equipment for Camera Module Housing Attach Method and Equipment for Camera Module Dipping Method and Equipment for Housing Attach Of Camera Module Lens Barrel Assembly method and equipment for Camera Module Easy condition application for registration between PCB substrate & Flux/Ball tool

Best Value Best People Best Technique Best System

Management Innovation

Management by Objective

Professional Specialist

Quality Innovation by system

Global Technique Leading Company

(Head Quarter)

Location -. Head Quarter (R&D) : 82B-9L , Nam-dong Industrial Complex 679-8, Gojan-dong Namdong-gu, Incheon, Korea -. China Shanghai Office -. -. -. -. -. : H.Y-Lee (e-mail : hylee@sspinc.co.kr ) (Tel:86-13764676642) China Shenzhen Office : Jammy (e-mail : jammy@sspinc.co.kr) (Tel : 86-13-824318859) Singapore/Malaysia Office : SOE (e-mail : soe@sspinc.co.kr) (Tel : 65-90040485) Philippines Office : Joven (e-mail : joven@sspinc.co.kr) (Tel : 63-91-86512346) Taiwan Agent (Sellinng-Ware Co.,LTD : Richard Cheng (e-mail: richard@) (Tel : 8863-5970052) Malaysia Penang Agent(Optima) : YC SOO (e-mail: ycsoo@) (Tel : 604-626-6379)