槽钢矩形管方管规和载荷计算

槽钢载荷性能计算

907.2 mm2 即 9.072 cm2

I1= 849700.4544 mm4 即 84.97005 cm4 I2= 440899.2 mm4 即 44.08992 cm4 I3= 1887416.496 mm4 即 188.7416 cm4 I4= 980254.4976 mm4 即 98.03 cm4

∑f=(mm)

3.09 mm

11.59 mm

14.68

<

L/100= 20

Байду номын сангаас

f=5p1l4/( 384× EI)=

f=p2l3/(3 ×EI)=

∑f=(mm)

0.32 mm

mm

0.32

<

L/200= 10

77005.012 mm3 即 77.00501 cm3

kN/m2 kN

集中荷载标 准值 梁弯矩设计 值

型钢应力 σ

=M/1.05W x=(N/mm2

)

Q235焊缝抗

拉压剪设计

215

值flw= N/mm2

723.37

>

kN 46.4 kN.m

160

N/mm f= 215 2

3.364528

挠度验算

均布荷载 标准值 p1= 型钢参数 构件长度

4158270.648 mm4 即 415.8271 cm4

焊缝最外 边缘的抵 抗矩 Ww1=2*I/ H 焊缝翼缘 和腹板连 接处的抵 抗矩 Ww2=2*I/h

1

杆件验算 荷载输入

均布荷载 标准值 梁端剪力 设计值 钢材参数 Q235抗拉 压弯设计 值f= N/mm2

61879.0275 mm3 即 61.87903 cm3

槽钢矩形管方管规和载荷计算

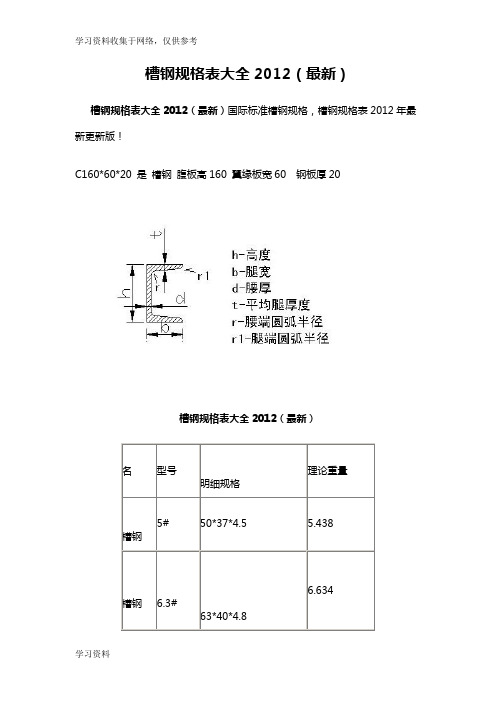

槽钢规格表大全2012(最新)槽钢规格表大全2012(最新)国际标准槽钢规格,槽钢规格表2012年最新更新版!C160*60*20 是槽钢腹板高160 翼缘板宽60 钢板厚20槽钢规格表大全2012(最新)理论重量名型号明细规格5# 50*37*4.5 5.438槽钢6.634槽钢 6.3#63*40*4.8500X300X8.0--12.0mm 450X250X6.0--12.0mm 400X300X6.0--12.0mm 400X200X6.0--12.0mm 350X250X6.0--12.0mm 350X150X6.0--12.0mm 300X200X6.0--12.0mm300X150X6.0--12.0mm 300X100X4.0--10.0mm 280X180X4.0--10.0mm 250X150X4.0--10.0mm 250X100X4.0--10.0mm 200X150X4.0--10.0mm 200X100X4.0--10.0mm 200X95X4.0--10.0mm 160X80X4.0--10.0mm 150X100X3.0--10.0mm 150X90X3.0--10.0mm 150X75X3.0--8.0mm 140X80X3.0--10.0mm 120X100X3.0--10.0mm 120X80X2.0--8.0mm 120X60X2.0--5.0mm 120X50X2.0--5.0mm 120X40X2.0--4.0mm 100X80X2.0--8.0mm 100X60X2.0--5.0mm 100X50X1.0--5.0mm 100X40X2.0--3.0mm90X60X2.0--4.0mm80X60X1.4--4.0mm80X50X1.2--3.0mm80X40X0.9--4.0mm70X50X1.2--4.0mm70X30X1.5--3.0mm60X40X0.8--4.0mm60X30X0.8--3.0mm50X40X0.8--3.0mm50X30X0.7--4.0mm50X25X0.7--3.0mm50X20X0.7--1.7mm40X30X0.7--3.0mm40X25X0.7--2.5mm40X20X0.6--3.0mm30X20X0.6--2.0mm20X14X0.5--1.2mm20X10X0.5--1.2mm方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1. 5的方管能放多重的物品。

方管载荷计算

承载力计算公式比如50*30*的二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*的能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L =a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

强度计算=M/W (其中,弯矩M=*2,W为截面模量)刚度计算=(5qL*4)/ 384EI力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

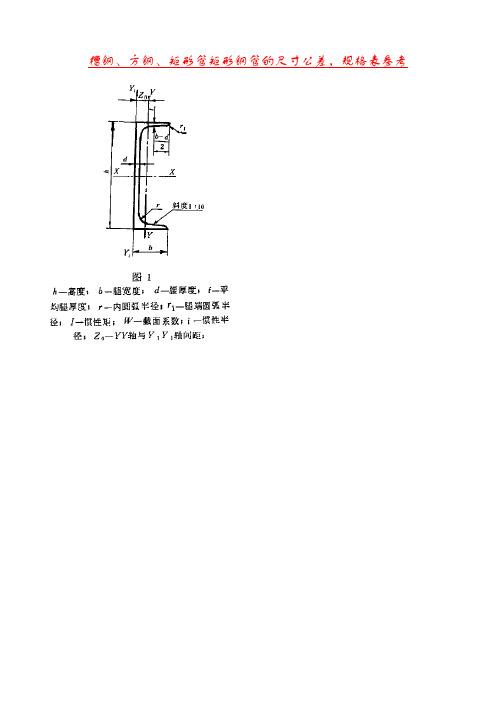

槽钢、方钢、矩形管矩形钢管的尺寸公差_规格表参考

槽钢、方钢、矩形管矩形钢管的尺寸公差,规格表参考

产品执行标准:G B/T3094-2000(国标)冷压异型钢管G B/T6728-2002(国标)矩形钢管尺寸规格表

矩形钢管重量计算-矩形钢管尺寸规格表

矩形钢管理论重量计算方法

(边长+边长)×2×壁厚×0.00785×长度

结构用冷弯空心型钢A S T M A500(美标)

结构用碳素钢冷成型圆截面和异形截面焊接钢管和无缝钢管E N10219-1-2006(欧标)

矩形钢管重量计算-矩形钢管尺寸规格表

矩形钢管理论重量计算方法(边长+边长)×2×壁厚×0.00785×长度

型焊接空心结构型材 JIS G 3466 (日标)

阳能设备、钢结构用,汽车部件、桥梁地桩、护栏、船舶内部结构用。

产品规格:产品执行标准:GB/T3094-2000 (国标) 冷压异型钢管 GB/T6728-2002 (国标)

70

80

矩形钢管尺寸规格表

矩。

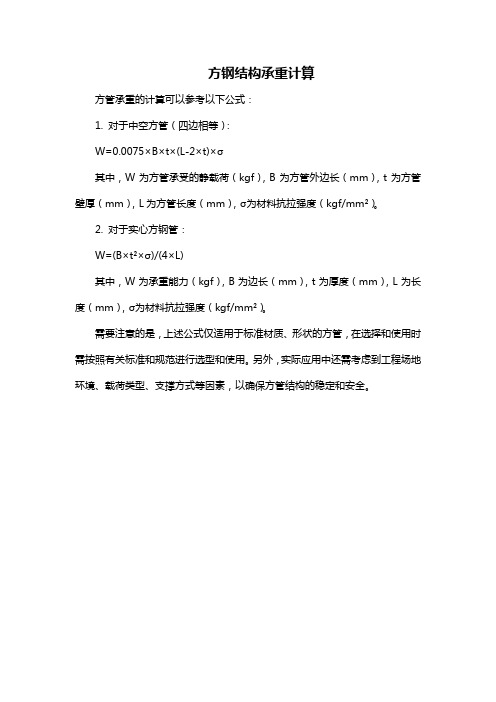

方钢结构承重计算

方钢结构承重计算

方管承重的计算可以参考以下公式:

1. 对于中空方管(四边相等):

W=0.0075×B×t×(L-2×t)×σ

其中,W为方管承受的静载荷(kgf),B为方管外边长(mm),t为方管壁厚(mm),L为方管长度(mm),σ为材料抗拉强度(kgf/mm²)。

2. 对于实心方钢管:

W=(B×t²×σ)/(4×L)

其中,W为承重能力(kgf),B为边长(mm),t为厚度(mm),L为长度(mm),σ为材料抗拉强度(kgf/mm²)。

需要注意的是,上述公式仅适用于标准材质、形状的方管,在选择和使用时需按照有关标准和规范进行选型和使用。

另外,实际应用中还需考虑到工程场地环境、载荷类型、支撑方式等因素,以确保方管结构的稳定和安全。

方管载荷计算公式

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

方管与槽钢的力学计算

方管与槽钢的力学计算 Prepared on 22 November 2020

1、查查20b槽钢的一些基本参数(单位长度重g、截面模量W),查《机械设计手册》g=m=cm,W=3

2、查普通槽钢的容许应力b(即限制槽钢材料最大只能承受多大的力,这个是国家规定的),因为普通槽钢是Q235型号的碳素钢,结构容许应力[b]=1400kg/c㎡

3、列出承受弯矩最大计算公式:M=1/8GL2-1/8gL2,(L=500cm,G:计算最大均布荷载,g:同前)

4、因为M/W=b,所以:W×b=M=1/8L2(G-g)×b:则:G-g=×1400×8/5002=cm

G= kg/m

即在5米跨度内,上面可以放×5=吨

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)

W=b*h*h*h/12(仅用于矩形截面)

f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

方管载荷计算公式

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L= a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

方管载荷计算公式

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

方管载荷计算

之杨若古兰创作方管承载力方管方管能放多重的物品. M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c) W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/平安系数).强度计算=M/W (其中,弯矩M=0.125qL*2,W为截面模量)刚度计算=(5qL*4)/ 384EI钢材力学功能是包管钢材终极使用功能(机械功能)的次要目标,它取决于钢的化学成分和热处理轨制.在钢管尺度中,根据分歧的使用请求,规定了拉伸功能(抗拉强度、屈服强度或屈服点、伸长率)和硬度、韧性目标,还有效户请求的高、低温功能等. ①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa).它暗示金属材料在拉力感化下抵抗破坏的最大能力.计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2. ②屈服点(σs)具有屈服景象的金属材料,试样在拉伸过程中力不添加(坚持恒定)仍能继续伸长时的应力,称屈服点.若力发生降低时,则应区分上、下屈服点.屈服点的单位为N/mm2(MPa). 上屈服点(σsu):试样发生屈服而力首次降低前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力. 屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2. ③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所添加的长度与原标距长度的百分比,称为伸长率.以σ暗示,单位为%.计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm. ④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率.以ψ暗示,单位为%.计算公式如下:式中:S0--试样原始横截面积,mm2; S1--试样拉断后缩径处的起码横截面积,mm2. ⑤硬度目标金属材料抵抗硬的物体压陷概况的能力,称为硬度.根据试验方法和适用范围分歧,硬度又可分为布氏硬度、洛氏硬度、维氏硬度、肖氏硬度、显微硬度和高温硬度等.对于管材普通经常使用的有布氏、洛氏、维氏硬度三种. A、布氏硬度(HB)用必定直径的钢球或硬质合金球,以规定的试验力(F)压入式样概况,经规定坚持时间后卸除试验力,测量试样概况的压痕直径(L).布氏硬度值是以试验力除以压痕球形概况积所得的商.以HBS (钢球)暗示,单位为N/mm2(MPa). 其计算公式为:式中:F--压入金属试样概况的试验力,N;D--试验用钢球直径,mm;d--压痕平均直径,mm. 测定布氏硬度较精确可靠,但普通HBS 只适用于450N/mm2(MPa)以下的金属材料,对于较硬的钢或较薄的板材不适用.在钢管尺度中,布氏硬度用处最广,常常以压痕直径d来暗示该材料的硬度,既直观,又方便. 举例:120HBS10/1000130:暗示用直径10mm 钢球在1000Kgf(9.807KN)试验力感化下,坚持30s(秒)测得的布氏硬度值为120N/ mm2(MPa). B、洛氏硬度(HK)洛氏硬度试验同布氏硬度试验一样,都是压痕试验方法.分歧的是,它是测量压痕的深度.即,在初邕试验力(Fo)及总试验力(F)的前后感化下,将压头(金钢厂圆锥体或钢球)压入试样概况,经规定坚持时间后,卸除主试验力,用测量的残存压痕深度增量(e)计算硬度值.其值是个无名数,以符号HR暗示,所用标尺有A、B、C、D、E、F、G、H、K等9个标尺.其中经常使用于钢材硬度试验的标尺普通为A、B、C,即HRA、HRB、HRC. 硬度值用下式计算:当用A和C标尺试验时,HR=100-e 当用B标尺试验时,HR=130-e 式中e--残存压痕深度增量,其什系以规定单位0.002mm暗示,即当压头轴向位移一个单位(0.002mm)时,即相当于洛氏硬度变更一个数.e值愈大,金属的硬度愈低,反之则硬度愈高. 上述三个标尺适用范围如下:HRA(金刚石圆锥压头)20-88 HRC(金刚石圆锥压头)20-70 HRB(直径1.588mm钢球压头)20-100 洛氏硬度试验是目前利用很广的方法,其中HRC在钢管尺度中使用仅次于布氏硬度HB.洛氏硬度可适用于测定由极软到极硬的金属材料,它弥补了布氏法的不是,较布氏法简便,可直接从硬度机的表盘读出硬度值.但是,因为其压痕小,故硬度值不如布氏法精确. C、维氏硬度(HV)维氏硬度试验也是一种压痕试验方法,是将一个绝对面夹角为1360的正四棱锥体金刚石压头以选定的试验力(F)压入试验概况,经规定坚持时间后卸除试验力,测量压痕两对角线长度. 维氏硬度值是试验力除以压痕概况积所得之商,其计算公式为:式中:HV--维氏硬度符号,N/mm2(MPa);F--试验力,N;d--压痕两对角线的算术平均值,mm. 维氏硬度采取的试验力F 为5(49.03)、10(98.07)、20(196.1)、30(294.2)、50(490.3)、100(980.7)Kgf(N)等六级,可测硬度值范围为5~1000HV. 暗示方法举例:640HV30/20暗示用30Hgf(294.2N)试验力坚持20S(秒)测定的维氏硬度值为640N/mm2(MPa). 维氏硬度法可用于测定很薄的金属材料和概况层硬度.它具有布氏、洛氏法的次要长处,而克服了它们的基本缺点,但不如洛氏法简便.维氏法在钢管尺度中很少用. ⑥冲击韧性目标冲击韧性是反映金属才来哦对外来冲击负荷的抵抗能力,普通由冲击韧性值(ak)和冲击功(Ak)暗示,其单位分别为J/cm2和J(焦耳). 冲击韧性或冲击功试验(简称"冲击试验"),因试验温度分歧而分为常温、低暖和高温冲击试验三种;若按试样缺口外形又可分为"V"形缺口和"U"形缺口冲击试验两种. 冲击试验:用必定尺寸和外形(10×10×55mm)的试样(长度方向的两头处有"U"型或"V"型缺口,缺口深度2mm)在规定试验机上受冲击负荷打击下自缺口处折断的实验. A、冲击接收功Akv(u)--具有必定尺寸和外形的金属式样,在冲击负荷感化下折断时所接收的功.单位为焦耳(J)或Kgf . m. B、冲击韧性值akv(u)--冲击接收功除以试样缺口处底部横截面积所得的商.单位为焦耳/厘米2(J/cm2)或公斤力 . 米/厘米2(Kgf . m/cm2).计算公式为:式中:Akv(u)--试样折断时所接收的功,Kgf . m(J);S --试样缺口处底部横截面面积,cm2. 常温冲击试验温度为20±50C;低温冲击试验温度范围为<15~-1920C;高温冲击试验温度范围为35~10000C. 低温冲击试验所用冷却介质普通为无毒、平安、不腐蚀金属和在试验温度下不凝固的液体或气体.如无水乙醇(酒精)、固态二氧化碳(干冰)或液氮雾化气(液氮)等.。

方管载荷计算

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L= a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力〔弹性抗拉强度/安全系数〕。

强度计算=M/W 〔其中,弯矩M=0.125qL*2,W为截面模量〕刚度计算=〔5qL*4〕/ 384EI钢材力学性能是保证钢材最终使用性能〔机械性能〕的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能〔抗拉强度、屈服强度或屈服点、伸长率〕以与硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度〔σb〕试样在拉伸过程中,在拉断时所承受的最大力〔Fb〕,出以试样原横截面积〔So〕所得的应力〔σ〕,称为抗拉强度〔σb〕,单位为N/mm2〔MPa〕。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N〔牛顿〕;So--试样原始横截面积,mm2。

②屈服点〔σs〕具有屈服现象的金属材料,试样在拉伸过程中力不增加〔保持恒定〕仍能继续伸长时的应力,称屈服点。

假设力发生下降时,那么应区分上、下屈服点。

屈服点的单位为N/mm2〔MPa〕。

上屈服点〔σsu〕:试样发生屈服而力首次下降前的最大应力;下屈服点〔σsl〕:当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力〔恒定〕,N〔牛顿〕;So--试样原始横截面积,mm2。

③断后伸长率〔σ〕在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率〔ψ〕在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

矩形管承载力计算公式

矩形管承载力计算公式矩形管承载力计算公式是工程设计中常用的一种计算方法,用于确定矩形管在受力情况下的承载能力。

通过根据矩形管的几何特征和材料特性,利用公式计算出承载力,可以有效指导工程设计和施工。

矩形管承载力计算公式一般包括以下几个要素:管材强度、截面形状、受力方式、工作条件等。

其中,管材强度是指矩形管所采用的材料的抗拉强度或抗压强度,决定了管材在受力时的强度限制。

截面形状是指矩形管的截面形状,一般包括长方形、正方形等。

受力方式是指矩形管在实际工作中所受到的力的类型和方向,常见的有弯曲力、剪切力、压力等。

工作条件是指矩形管在实际工作中所处的环境条件,如温度、湿度等。

根据以上要素,可以得到矩形管承载力计算公式,一般形式如下:承载力 = 强度限制 × 截面系数 × 受力系数其中,强度限制是管材所采用材料的抗拉强度或抗压强度,可以通过材料试验或相关规范查得。

截面系数是根据矩形管的截面形状和受力方式的不同而确定的,反映了截面形状和受力方式对承载力的影响程度。

受力系数是根据矩形管所处的工作条件确定的,反映了工作条件对承载力的影响程度。

在具体应用时,需要根据实际情况来确定截面系数和受力系数。

截面系数的确定一般需要根据相关规范或经验公式进行计算,考虑到矩形管截面形状和受力方式的特点。

受力系数的确定一般需要考虑到矩形管所处的工作环境条件,如温度、湿度等的影响。

通过矩形管承载力计算公式,可以进行矩形管的设计和验算。

在设计阶段,可以根据矩形管的使用要求和工作条件,选择合适的材料和截面形状,并通过计算确定矩形管的承载能力是否满足要求。

在验算阶段,可以根据实际使用情况和受力情况,计算矩形管的承载能力,以确保其安全可靠地运行。

矩形管承载力计算公式是工程设计中一种重要的计算方法。

通过合理选取材料、截面形状和考虑工作条件,可以通过公式计算出矩形管的承载能力,为工程设计和施工提供科学依据。

在实际应用中,需要综合考虑各种因素,并根据相关规范和经验进行合理的选择和计算。

方管载荷计算公式

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L= a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

方管载荷计算公式

方管载荷计算公式

方管的载荷计算是设计和计算方管的承载能力,以确保方管在使用过程中不会发生破坏或塌方。

方管的载荷计算通常涉及弯曲强度、剪切强度和压缩强度等力学性能的分析。

以下是常见的方管载荷计算公式:

1.弯曲强度计算公式:

方管在承受弯曲载荷时,会产生弯矩。

根据弯曲理论,方管的弯曲强度可以通过以下公式计算:

M=σ*W

其中,M是弯矩,σ是方管的屈服应力,W是截面模量。

2.剪切强度计算公式:

方管在承受剪切载荷时,会产生剪力。

方管的剪切强度可以通过以下公式计算:

τ=ν*A

其中,τ是剪应力,ν是方管材料的抗剪强度,A是方管的截面面积。

3.压缩强度计算公式:

方管在承受压缩载荷时,会产生压应力。

方管的压缩强度可以通过以下公式计算:

P=σ*A

其中,P是压缩载荷,σ是方管的屈服应力,A是方管的截面面积。

需要注意的是,方管的载荷计算还需要考虑到其长度、支承条件、应力集中等因素。

在实际工程设计中,需要综合考虑这些因素,确定合适的安全系数。

此外,方管的承载能力还可以通过有限元分析等计算方法进行精确计算。

有限元分析是一种通过将结构离散成有限数量的单元,通过求解有限元方程组得到结构响应的方法。

总之,方管的载荷计算是对其弯曲强度、剪切强度和压缩强度等力学性能的分析和计算。

以上是部分方管载荷计算的公式,实际计算应结合具体情况,综合考虑多种因素,确保方管的安全使用。

[重点]方管载荷计算公式

![[重点]方管载荷计算公式](https://img.taocdn.com/s3/m/6d79f26826284b73f242336c1eb91a37f1113234.png)

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c) W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

方管载荷计算公式

方管承载力计算公式比如50*30*1.5的方管二个端点架起,中间悬空1米的跨度,在这1米的跨度上50*30*1.5的方管能放多重的物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L= a+c)W=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料的许用应力(弹性抗拉强度/安全系数)。

钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿);So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm;L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2;S1--试样拉断后缩径处的最少横截面积,mm2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

槽钢规格表大全2012(最新)槽钢规格表大全2012(最新)国际标准槽钢规格,槽钢规格表2012年最新更新版!C160*60*20 就是槽钢腹板高160 翼缘板宽60 钢板厚20槽钢规格表大全2012(最新)名型号明细规格理论重量槽钢5# 50*37*4、55、438槽钢6、3#63*40*4、8 6、634槽钢8#80*43*5、0 8、046槽钢10# 100*48*5、3 10、007槽钢12#120*53*5、512、059槽钢14#A140*58*6、014、535500X300X8、0--12、0m m ﻫ504X250X6、0——12、0mm ﻫ400X 300X6、0——12、0m mﻫ400X200X6、0—-12、0mm350X 250X6、0-—12、0mm350X150X6、0--12、0mm ﻫ030X200X6、0-—12、0mm300X150X6、0-—12、0mm300X100X4、0—-10、0mm ﻫ082X180X4、0--10、0mm250X150X 4、0—-10、0mm ﻫ250X 100X4、0—-10、0mm ﻫ200X150X4、0--10、0mm ﻫ002X100X4、0-—10、0mm200X95X4、0-—10、0mm ﻫ601X80X4、0--10、0mm150X 100X3、0—-10、0mm ﻫ015X90X 3、0-—10、0m mﻫ051X75X3、0--8、0m mﻫ140X80X3、0——10、0mm120X 100X 3、0—-10、0m m120X80X2、0--8、0mm ﻫ012X60X2、0--5、0mmﻫ021X 50X2、0--5、0m mﻫ201X40X 2、0--4、0mm100X80X2、0--8、0mm1X40X2、100X50X1、0-—5、0mmﻫ100X60X2、0—-5、0mmﻫ090X60X2、0——4、0mm0—-3、0mmﻫ80X50X1、2—-3、0mm80X60X1、4-—4、0mmﻫ80X40X0、9—-4、0mm70X50X1、2——4、0mm60X30X0、8-60X40X0、8--4、0mmﻫ70X30X1、5-—3、0mmﻫ05X40X0、8--3、0mm-3、0mmﻫ50X25X0、7——3、0mmﻫ50X20X0、7--1、50X30X0、7--4、0mmﻫ40X30X0、7—-3、0mm7mmﻫ40X20X0、6--3、0mm40X25X0、7--2、5mmﻫ20X14X0、5--1、2mm30X20X0、6--2、0mmﻫ20X10X0、5--1、2mm方管承载力计算公式比如50*30*1、5得方管二个端点架起,中间悬空1米得跨度,在这1米得跨度上50*30*1、5得方管能放多重得物品。

M=Pac/L(M:弯矩,P集中力,a集中力距支座距离,c集中力距另一支座距离,L跨度,L=a+c)ﻫW=b*h*h*h/12(仅用于矩形截面)f=M/W≤材料得许用应力(弹性抗拉强度/安全系数)。

强度计算=M/W(其中,弯矩M=0、125qL*2,W为截面模量)刚度计算=(5qL*4)/ 384EI钢材力学性能就是保证钢材最终使用性能(机械性能)得重要指标,它取决于钢得化学成分与热处理制度。

在钢管标准中,根据不同得使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求得高、低温性能等。

①抗拉强度(σb)ﻫ试样在拉伸过程中,在拉断时所承受得最大力(Fb),出以试样原横截面积(So)所得得应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏得最大能力。

计算公式为: ﻫ式中:Fb——试样拉断时所承受得最大力,N(牛顿); ﻫSo-—试样原始横截面积,mm2.②屈服点(σs)具有屈服现象得金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时得应力,称屈服点.若力发生下降时,则应区分上、下屈服点。

屈服点得单位为N/mm2(MPa).上屈服点(σsu):试样发生屈服而力首次下降前得最大应力;ﻫ下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中得最小应力.屈服点得计算公式为:式中:Fs—-试样拉伸过程中屈服力(恒定),N(牛顿);So--试样原始横截面积,mm2。

ﻫ③断后伸长率(σ)ﻫ在拉伸试验中,试样拉断后其标距所增加得长度与原标距长度得百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后得标距长度,mm;L0-—试样原始标距长度,mm。

ﻫ④断面收缩率(ψ)ﻫ在拉伸试验中,试样拉断后其缩径处横截面积得最大缩减量与原始横截面积得百分比,称为断面收缩率.以ψ表示,单位为%。

计算公式如下:式中:S0——试样原始横截面积,mm2;S1—-试样拉断后缩径处得最少横截面积,mm2。

ﻫ⑤硬度指标金属材料抵抗硬得物体压陷表面得能力,称为硬度.根据试验方法与适用范围不同,硬度又可分为布氏硬度、洛氏硬度、维氏硬度、肖氏硬度、显微硬度与高温硬度等。

对于管材一般常用得有布氏、洛氏、维氏硬度三种。

ﻫA、布氏硬度(HB) ﻫ用一定直径得钢球或硬质合金球,以规定得试验力(F)压入式样表面,经规定保持时间后卸除试验力,测量试样表面得压痕直径(L)。

布氏硬度值就是以试验力除以压痕球形表面积所得得商.以HBS(钢球)表示,单位为N/mm2(MPa)。

其计算公式为:式中:F--压入金属试样表面得试验力,N;D—-试验用钢球直径,mm;d—-压痕平均直径,mm。

测定布氏硬度较准确可靠,但一般HBS只适用于450N/mm2(MPa)以下得金属材料,对于较硬得钢或较薄得板材不适用。

在钢管标准中,布氏硬度用途最广,往往以压痕直径d来表示该材料得硬度,既直观,又方便。

举例:120HBS10/1000130:表示用直径10mm钢球在1000Kgf(9、807KN)试验力作用下,保持30s(秒)测得得布氏硬度值为120N/mm2(MPa). ﻫB、洛氏硬度(HK)洛氏硬度试验同布氏硬度试验一样,都就是压痕试验方法.不同得就是,它就是测量压痕得深度.即,在初邕试验力(Fo)及总试验力(F)得先后作用下,将压头(金钢厂圆锥体或钢球)压入试样表面,经规定保持时间后,卸除主试验力,用测量得残余压痕深度增量(e)计算硬度值。

其值就是个无名数,以符号HR表示,所用标尺有A、B、C、D、E、F、G、H、K等9个标尺。

其中常用于钢材硬度试验得标尺一般为A、B、C,即HRA、HRB、HRC。

ﻫ硬度值用下式计算:当用A与C标尺试验时,HR=100-eﻫ当用B标尺试验时,HR=130-e ﻫ式中e--残余压痕深度增量,其什系以规定单位0、002mm表示,即当压头轴向位移一个单位(0、002mm)时,即相当于洛氏硬度变化一个数。

e值愈大,金属得硬度愈低,反之则硬度愈高. ﻫ上述三个标尺适用范围如下:HRA(金刚石圆锥压头)20-88HRC(金刚石圆锥压头)20-70HRB(直径1、588mm钢球压头)20-100 ﻫ洛氏硬度试验就是目前应用很广得方法,其中HRC在钢管标准中使用仅次于布氏硬度HB。

洛氏硬度可适用于测定由极软到极硬得金属材料,它弥补了布氏法得不就是,较布氏法简便,可直接从硬度机得表盘读出硬度值。

但就是,由于其压痕小,故硬度值不如布氏法准确。

C、维氏硬度(HV)维氏硬度试验也就是一种压痕试验方法,就是将一个相对面夹角为1360得正四棱锥体金刚石压头以选定得试验力(F)压入试验表面,经规定保持时间后卸除试验力,测量压痕两对角线长度。

维氏硬度值就是试验力除以压痕表面积所得之商,其计算公式为:ﻫ式中:HV——维氏硬度符号,N/mm2(MPa);ﻫF--试验力,N;ﻫd--压痕两对角线得算术平均值,m m。

ﻫ维氏硬度采用得试验力F为5(49、03)、10(98、07)、20(196、1)、30(294、2)、50(490、3)、100(980、7)Kgf(N)等六级,可测硬度值范围为5~1000HV.表示方法举例:640HV30/20表示用30Hgf(294、2N)试验力保持20S(秒)测定得维氏硬度值为640N/mm2(MPa)。

维氏硬度法可用于测定很薄得金属材料与表面层硬度.它具有布氏、洛氏法得主要优点,而克服了它们得基本缺点,但不如洛氏法简便。

维氏法在钢管标准中很少用。

⑥冲击韧性指标ﻫ冲击韧性就是反映金属才来哦对外来冲击负荷得抵抗能力,一般由冲击韧性值(ak)与冲击功(Ak)表示,其单位分别为J/cm2与J(焦耳).冲击韧性或冲击功试验(简称"冲击试验"),因试验温度不同而分为常温、低温与高温冲击试验三种;若按试样缺口形状又可分为"V”形缺口与"U"形缺口冲击试验两种。

ﻫ冲击试验:用一定尺寸与形状(10×10×55mm)得试样(长度方向得中间处有”U"型或"V”型缺口,缺口深度2mm)在规定试验机上受冲击负荷打击下自缺口处折断得实验。

A、冲击吸收功Akv(u)--具有一定尺寸与形状得金属式样,在冲击负荷作用下折断时所吸收得功。

单位为焦耳(J)或Kgf 、m。

B、冲击韧性值akv(u)-—冲击吸收功除以试样缺口处底部横截面积所得得商.单位为焦耳/厘米2(J/cm2)或公斤力、米/厘米2(Kgf 、m/cm2)。

计算公式为:ﻫ式中:Akv(u)——试样折断时所吸收得功,Kgf 、m(J);S——试样缺口处底部横截面面积,cm2。

ﻫ常温冲击试验温度为20±50C;低温冲击试验温度范围为〈15~—1920C;高温冲击试验温度范围为35~10000C。

低温冲击试验所用冷却介质一般为无毒、安全、不腐蚀金属与在试验温度下不凝固得液体或气体.如无水乙醇(酒精)、固态二氧化碳(干冰)或液氮雾化气(液氮)等。