浅析氧化铝生产过程自动化的现状与发展趋势

精细氧化铝行业市场现状分析及未来三到五年发展趋势报告

精细氧化铝行业市场现状分析及未来三到五年发展趋势报告Title: Market Analysis and Future Development Trends of the Fine Alumina Industry: A Report for the Next Three to Five YearsAbstract:This report aims to provide an analysis of the current market status of the fine alumina industry and predict its future development trends for the next three to five years. The fine alumina industry plays a crucial role in various sectors, such as ceramics, electronics, and refractories. The report examines the market dynamics, key players, challenges, and opportunities within the industry, both globally and in China. Additionally, it explores the emerging trends and technologies that are expected to shape the industry's future.Introduction:The fine alumina industry has witnessed significant growth in recent years due to the increasing demand for high-quality alumina products across various industrial sectors. Fine alumina, also known as high-purity alumina (HPA), is a highlyrefined form of aluminum oxide used for its exceptional properties, including high thermal conductivity, excellent electrical insulation, and superior mechanical strength. This report will provide a comprehensive analysis of the current market status and future development trends of the fine alumina industry.Market Analysis:The global fine alumina market has experienced steady growth, driven by the growing demand for advanced ceramics, electronics, and refractories. The market is primarily dominated by key players such as Alcoa Corporation, Nippon Light Metal Co., Ltd., and Sumitomo Chemical Co., Ltd. These companies have a significant market share due to their extensive product portfolios and strong distribution networks.In China, the fine alumina industry has been rapidly expanding, primarily due to the country's booming electronics and automotive sectors. China has emerged as a major consumer and producer of fine alumina, with companies like Aluminum Corporation of China Limited (Chalco) and Pingguo Aluminum Co., Ltd. leading the market. The Chinese government's focus onpromoting domestic consumption and technological advancements has further fueled the growth of the fine alumina industry in the country.Challenges and Opportunities:The fine alumina industry faces several challenges, including fluctuating raw material prices, environmental regulations, and intense competition. The volatility in the prices of key raw materials, such as aluminum hydroxide, significantly affects the profitability of fine alumina manufacturers. Moreover, stringent environmental regulations regarding emissions and waste disposal pose challenges for the industry.However, the industry also presents numerous opportunities for growth. The increasing demand for high-performance ceramics in the electronics and automotive sectors, along with the rising adoption of LEDs, is expected to drive the demand for fine alumina. Additionally, the development of advanced technologies, such as 5G, electric vehicles, and renewable energy, will create new opportunities for the industry.Future Development Trends:Over the next three to five years, the fine alumina industry is expected to witness several key trends and developments. Firstly, there will be a focus on increasing production capacity to meet the growing demand. This will involve the expansion of existing facilities and the establishment of new production plants.Secondly, there will be a shift towards the development of advanced alumina products, such as high-purity alumina for LED applications and nano-sized alumina for various industries. These advanced alumina products offer better performance characteristics and are expected to gain significant market traction.Furthermore, the industry will witness increased collaboration and partnerships between key players to share resources, expertise, and technologies. This will enable companies to leverage each other's strengths and drive innovation in the industry.Conclusion:In conclusion, the fine alumina industry is poised for substantial growth in the next three to five years. With increasing demand from sectors such as ceramics, electronics, and refractories, coupled with the advancements in technology, the industry presents significant opportunities for both existing players and new entrants. However, challenges related to raw material prices and environmental regulations need to be addressed strategically. By focusing on capacity expansion, product development, and collaboration, the fine alumina industry can capitalize on the emerging trends and secure a prosperous future.摘要:本报告旨在分析精细氧化铝行业的当前市场状况,并预测未来三到五年的发展趋势。

2023年球型氧化铝行业市场前景分析

2023年球型氧化铝行业市场前景分析球型氧化铝是高性能陶瓷材料之一,具有轻量化、耐磨性强、耐高温、耐腐蚀等优异性能。

用于制备陶瓷球和防磨复合材料、铸造、隔热材料、高效催化剂等领域。

近年来,球型氧化铝市场呈现较快的发展态势,市场前景广阔。

下面本文将从市场现状、需求趋势、竞争格局等角度对球型氧化铝行业市场前景进行分析。

一、市场现状球型氧化铝市场目前已经初具规模,主要用户包括建材、电子、化工、冶金、石化等行业。

其中,建材行业使用占比较高,主要用于制备陶瓷球,应用于内外墙瓷砖等领域。

其次是电子行业,用于制备防静电材料,提高电子元器件的性能。

此外,汽车制造、航空航天及新能源领域的需求也在逐渐增加。

目前,国内球型氧化铝企业主要分布在河南、山东、辽宁等地,主要是小型企业,年产量较为有限,而国外市场则主要由日本、韩国、美国等国家主导,这些国家的企业先进技术、大量投入,相对于国内企业市场竞争较为激烈。

二、需求趋势未来,随着建筑、电子、汽车等行业的快速发展,对球型氧化铝的应用需求将会继续增加,其中以汽车行业需求增加最为显着,随着中国汽车制造业的发展,对高品质陶瓷球的需求不断增加,汽车用陶瓷球的市场前景十分广阔。

此外,在新能源领域,随着我国新能源产业的不断发展,对高性能催化剂的需求量也在逐年增加。

球型氧化铝催化剂具有抗高温、耐腐蚀等特性,可广泛应用于新能源电池、烷基化等领域,未来需求将会不断增长。

三、竞争格局球型氧化铝行业具有较高的门槛,技术含量较高,稳定性较差的企业很难生存。

目前市场上存在较多规模较小的企业,技术水平不同,市场竞争较为激烈。

而那些拥有先进技术的企业,生产设备全面,产品质量稳定的企业更容易获得市场认可。

而在国际市场上,日本、韩国、美国等国家的企业已经占据了市场主导地位。

这些企业在研发、生产、销售方面都拥有强大的实力和经验,相对于国内企业更具竞争力。

对于国内球型氧化铝企业而言,要加强技术研发、设备投入,提升产品质量,才能在竞争中获得一席之地。

2024年三氧化二铝(氧化铝)市场前景分析

2024年三氧化二铝(氧化铝)市场前景分析引言三氧化二铝(Aluminum oxide)是一种广泛应用于工业领域的无机化合物。

它具有高熔点、高硬度、化学惰性等特点,因此在制造业、建筑业、电子业等领域有着广泛的应用。

本文将对三氧化二铝市场的前景进行分析。

市场规模根据市场调研数据,三氧化二铝市场规模呈现持续增长趋势。

据统计,从2016年到2020年,全球三氧化二铝市场的年复合增长率约为X%,市场规模从XX万吨增长到XX万吨。

市场驱动因素分析1. 制造业需求增加随着全球制造业的发展,对高品质材料的需求不断增加。

三氧化二铝作为一种功能性材料,被广泛应用于制造业的细分领域中,如汽车制造、航空航天、电子设备等。

随着这些行业的不断扩张,对三氧化二铝的需求也将继续增长。

2. 建筑行业需求增加在建筑行业中,三氧化二铝常用于制造耐火材料、陶瓷制品等。

近年来,全球建筑业的快速发展导致对三氧化二铝的需求不断增加。

特别是在新兴市场和城市化进程中,对耐火材料和高温工程的需求将进一步推动三氧化二铝市场的发展。

3. 电子行业需求增加随着智能手机、电脑等电子设备的普及,对高纯度氧化铝的需求也随之增加。

三氧化二铝在电子行业中应用广泛,如用于制造半导体衬底、陶瓷电容器、LED等。

随着电子技术的不断更新换代,对高纯度氧化铝的需求也将继续保持增长。

市场竞争格局目前,全球三氧化二铝市场具有激烈的竞争格局。

主要的制造商和供应商包括XX 公司、XX公司、XX公司等。

这些公司通过提供优质产品、创新研发和广泛的市场渠道来获得竞争优势。

此外,一些新兴的本地制造商也在市场中崭露头角,通过降低成本和打造特色产品来与国际巨头竞争。

市场趋势展望未来几年,三氧化二铝市场有望继续保持稳定增长。

以下是未来市场趋势的展望:1. 技术创新驱动市场发展随着科技的进步和技术创新的推动,新型的三氧化二铝制备工艺和应用技术将不断涌现。

这将促使市场的进一步发展和增长。

2. 环保意识提升随着环保意识的提升,对于环境友好型的产品和材料的需求不断增加。

铝产业低碳发展现状及未来趋势分析

铝产业低碳发展现状及未来趋势分析摘要:随着全球对环境和气候变化的关注不断增加,低碳经济已成为国际社会共同的关注点。

铝产业作为重要的能源消耗行业之一,也面临着低碳发展的压力。

本文旨在探讨铝产业的低碳发展现状,并对未来的趋势进行分析。

1. 低碳发展现状铝产业是能源密集型行业,过去的生产方式存在较高的能源消耗和碳排放。

然而,随着技术的进步和政策的引导,铝产业的低碳发展取得了一定的进展。

首先,铝生产中采用了更加节能高效的技术。

新型炼铝技术的应用降低了能源消耗和排放,例如氧化铝电解技术的改进和碳化铝的直接电解等。

此外,回收再利用也成为了提高资源利用效率的重要手段,减少了铝的初级生产过程中所消耗的能源。

其次,政府和国际组织对铝产业实施了一系列的低碳政策和标准。

世界各国纷纷制定了减少碳排放的目标和计划,并推动能源结构的转型升级。

例如,欧盟的碳排放交易系统(EU ETS)对铝产业实施了限制,激励企业减少碳排放并提高能源利用效率。

2. 未来的趋势分析铝产业的低碳发展道路将继续延伸,并受到技术进步、政策支持和市场需求的影响。

首先,在技术方面,铝产业将更多地采用高效节能技术。

例如,新型的电解技术和催化剂的研发应用将进一步降低能耗和碳排放。

同时,通过推动碳排放技术等方面的创新和研发,铝的生产过程将变得更加清洁和环保。

其次,在政策方面,各国政府将继续加强对铝产业的低碳要求。

加大对高碳排放企业的惩罚和税收措施,同时鼓励对低碳企业的奖励和政策支持,将成为推动铝产业向低碳发展方向转变的重要推动力。

最后,在市场需求方面,绿色消费观念的普及将进一步推动铝产业的低碳发展。

消费者对可再生能源和低碳产品的需求将增加,铝产业将面临转型升级的压力。

因此,以节能减排为特点的低碳铝产品将受到市场的广泛关注和需求。

总结:铝产业的低碳发展正面临着巨大的机遇和挑战。

随着技术创新和政策支持的不断提升,铝产业在能源消耗和碳排放方面取得了一些成果。

未来,铝产业将继续加大对低碳技术和创新的投入,并受到政策和市场的推动,向着更加清洁和环保的方向迈进。

氧化铝生产年度总结(3篇)

第1篇一、生产概况2023年,我国氧化铝行业在政策支持、市场需求以及技术创新等多重因素推动下,取得了显著的成绩。

全年氧化铝产量达到7747.50万吨,创历史新高。

其中,氧化铝总产能为8952万吨,在产产能为7586.25万吨。

随着下游消费市场渐旺,氧化铝需求持续增长,为我国铝行业提供了有力支撑。

二、生产亮点1. 产能稳步增长:2023年,我国氧化铝产能持续增长,新增产能约500万吨,有效缓解了供需矛盾。

其中,云南、广西、河南等地的新增产能成为我国氧化铝产能增长的主要动力。

2. 技术创新:在氧化铝生产过程中,企业加大技术创新力度,提高生产效率,降低生产成本。

如:采用新型高效拜耳法、拜耳法-烧结法结合等工艺,提高了氧化铝生产效率。

3. 节能减排:企业注重节能减排,提高资源利用效率。

通过优化生产流程、改进设备、加强环保管理等措施,实现氧化铝生产过程中的节能减排。

4. 市场拓展:企业积极拓展国内外市场,提高产品竞争力。

一方面,通过提高产品质量、降低成本、提升服务水平等措施,巩固国内市场;另一方面,加大海外市场拓展力度,提高国际市场份额。

三、存在问题1. 铝土矿资源紧张:我国铝土矿资源相对匮乏,对外依存度高。

铝土矿资源紧张制约了氧化铝生产的发展。

2. 生产成本高:我国氧化铝生产成本较高,主要原因是能源、运输等成本较高,以及环保要求严格。

3. 产能过剩:虽然氧化铝产能持续增长,但部分地区存在产能过剩现象,导致市场竞争加剧。

四、2024年展望1. 加强铝土矿资源勘探开发:加大铝土矿资源勘探力度,提高国内铝土矿自给率,降低对外依存度。

2. 提高生产效率:继续加大技术创新力度,提高生产效率,降低生产成本。

3. 优化产能布局:合理调整产能布局,避免产能过剩,提高市场竞争力。

4. 拓展国内外市场:积极拓展国内外市场,提高产品竞争力,实现可持续发展。

总之,2023年我国氧化铝行业取得了显著成绩,但仍面临诸多挑战。

在2024年,我国氧化铝行业将继续努力,克服困难,实现高质量发展。

氧化铝行业市场分析

03

行业竞争分析

行业竞争分析

• 主要竞争对手 氧化铝行业竞争激烈,主要竞争对手包括中国铝业、中国石化、韩国浦项等大型 企业。这些企业拥有较强的技术实力和资金实力,能够提供高质量的产品和服务 。

• 竞争优势 竞争对手在氧化铝市场上拥有一定的竞争优势,如:

• 竞争劣势 竞争对手在氧化铝市场上也存在着一定的竞争劣势,如:

04

未来市场趋势

பைடு நூலகம்

未来市场趋势

• 市场需求预测 未来几年,氧化铝市场需求将保持稳定增长,主要增长来自于新兴市场和发展中 国家。预计到2025年,全球氧化铝市场规模将达到150亿美元左右。

THE END

THANKS

02

行业发展趋势

行业发展趋势

• 政策支持 政府对氧化铝行业的支持政策包括鼓励企业技术改造、推动行业转型升级、支持企业“ 走出去”等。这些政策的实施将促进氧化铝行业的健康发展。

• 技术创新 随着科技的不断进步,氧化铝生产技术也在不断更新换代。目前,新型的氧化铝生产技 术已经逐渐取代了传统的生产技术,提高了生产效率和产品质量。

氧化铝行业市场分析

2023-08-28

• 行业概述 • 行业发展趋势 • 行业竞争分析 • 未来市场趋势

01

行业概述

行业概述

• 产品介绍 氧化铝是一种重要的工业原料,主要用于制造陶瓷、涂料、塑料、橡胶等产品。 其广泛的应用领域使其成为全球重要的化工原料之一。

• 市场现状 氧化铝市场主要分为国内市场和国际市场。国内市场主要集中在华东、华南、华 北等地区,而国际市场则分布在欧美、东南亚等地区。目前,全球氧化铝市场规 模约为100亿美元,其中中国市场规模约为30亿美元,占全球市场份额的30%左 右。

2024年高纯氧化铝市场前景分析

2024年高纯氧化铝市场前景分析摘要本文对高纯氧化铝市场进行了全面深入的分析,包括市场规模、市场发展趋势、市场竞争格局以及市场前景等方面进行了研究。

通过对市场数据的分析和市场环境的调研,得出了高纯氧化铝市场未来的发展趋势及前景展望。

1. 引言高纯氧化铝是一种重要的功能材料,广泛应用于电子、光电、陶瓷、航空航天等领域。

随着技术的不断进步和市场需求的增长,高纯氧化铝市场潜力巨大。

本文将对高纯氧化铝市场的前景进行详细分析。

2. 市场规模根据市场调研数据显示,高纯氧化铝市场自2016年起呈现稳定增长的态势。

预计到2025年,高纯氧化铝市场规模将达到xx亿美元。

市场规模的扩大主要受以下几个因素的影响:•电子行业的快速发展,对高纯氧化铝的需求不断增加;•光电行业的兴起,高纯氧化铝在太阳能电池等领域应用越来越广泛;•陶瓷行业的推动,高纯氧化铝在陶瓷制品中的应用不断拓展。

3. 市场发展趋势高纯氧化铝市场的发展趋势主要表现在以下几个方面:3.1 技术升级与创新随着科技的进步,高纯氧化铝的生产工艺不断改进,产品质量得到提升。

同时,新技术的应用也使高纯氧化铝在新兴领域中得到更广泛的应用,推动市场的发展。

3.2 产业集中度提高随着市场竞争的加剧,高纯氧化铝行业的产业集中度逐渐提高。

大型企业不断加大市场投入,通过技术创新和品牌建设来提高市场竞争力,小型企业则面临着市场份额的下降和市场竞争压力的增加。

3.3 多元化应用市场高纯氧化铝在电子、光电、陶瓷等领域的应用越来越广泛。

同时,随着新兴产业的崛起,高纯氧化铝在锂电池、新能源汽车等领域也有了新的应用。

4. 市场竞争格局高纯氧化铝市场的竞争格局主要表现为以下几个方面:4.1 主要生产企业高纯氧化铝市场的主要生产企业包括A公司、B公司、C公司等,其中A公司市场份额最大。

这些企业通过技术创新、产品优势和品牌影响力来占据市场份额,形成竞争优势。

4.2 新进入者随着高纯氧化铝市场的发展,新的企业不断进入市场。

氧化铝生产技术的发展现状和未来趋势解析

氧化铝生产技术的发展现状和未来趋势解析氧化鋁广泛用于医药,电子和陶瓷制造等行业。

为了更准确地了解氧化铝生产技术的效果,我们必须认真分析氧化铝生产技术的发展现状和未来的发展趋势。

由于我国经济建设水平的提高,生产中需要更多的氧化铝,因此氧化铝工业具有很大的发展潜力。

氧化铝生产企业应充分利用这一优势,采取有效措施,增加氧化铝产量,丰富氧化铝生产种类,从而充分满足当前市场对氧化铝的需求。

一、氧化铝的性质氧化铝也称为铝氧。

它是具有更高硬度的金属化合物。

氧化铝的熔点为2054℃,沸点为2980℃。

在高温条件下,氧化铝是一种金属化合物。

可电离的离子晶体。

氧化铝通常用于制造耐火材料,包括有十多种不同类型的晶体,最常见的晶体主要是α-Al2O3(也称为刚玉),β-Al2O3和γ-Al2O3。

由于不同类型的氧化铝在结构上存在很大差异,因此其性能差异也很明显。

并且在1300℃的高温条件下,氧化铝可以转化为α-Al2O3。

二、氧化铝生产技术的发展状况1954年,我国的氧化铝生产才刚刚开始。

1966年以后,我国的氧化铝生产显着上升。

在现阶段,我国已经有数百家氧化铝生产企业。

氧化铝的生产基于一种基于烧结法的生产方法,然后进行适当的改进和处理。

现阶段,烧结法和拜耳法是我国氧化铝生产中使用的主要方法与这三种技术相比,烧结法是应用最广泛的方法,回收率也是这三种方法中最多的。

较高的是一种更先进的生产方法。

混合法是我国独特的氧化铝生产工艺。

该过程可以有效地减少氧化铝生产中的能耗并减少成本投入。

因此,该方法在氧化铝生产中也占有非常重要的地位。

拜耳法是我们公司使用的氧化铝生产法。

该方法在减少消耗和控制成本方面具有更大的优势。

同时,我国也正在积极引进更加完善和先进的技术技术使氧化铝生产中的机械设备越来越先进。

三、通用生产技术介绍1、拜耳法及其基本工艺流程每个工厂在氧化铝生产中都有不同的选择。

使用拜耳法生产氧化铝的主要过程是粉碎,湿磨,溶解,稀浆稀释,赤泥沉降和分离以及洗涤。

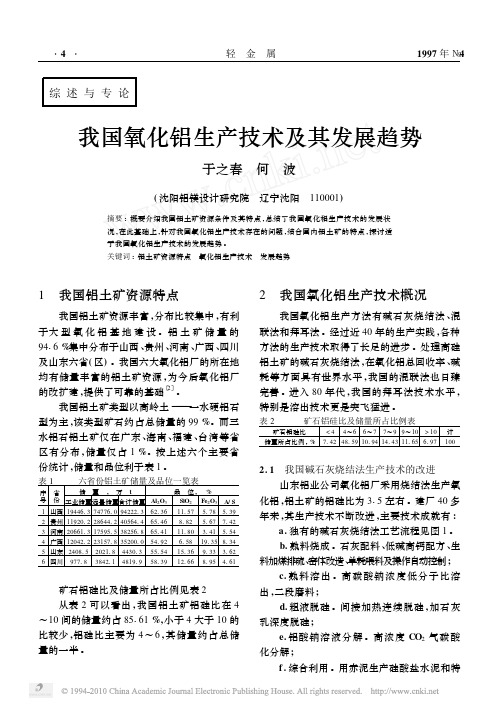

我国氧化铝生产技术及其发展趋势

综述与专论我国氧化铝生产技术及其发展趋势于之春 何 波(沈阳铝镁设计研究院 辽宁沈阳 110001)摘要:概要介绍我国铝土矿资源条件及其特点,总结了我国氧化稆生产技术的发展状况,在此基础上,针对我国氧化铝生产技术存在的问题,结合国内铝土矿的特点,探讨适于我国氧化铝生产技术的发展趋势。

关键词:铝土矿资源特点 氧化铝生产技术 发展趋势1 我国铝土矿资源特点我国铝土矿资源丰富,分布比较集中,有利于大型氧化铝基地建设。

铝土矿储量的9416%集中分布于山西、贵州、河南、广西、四川及山东六省(区)。

我国六大氧化铝厂的所在地均有储量丰富的铝土矿资源,为今后氧化铝厂的改扩建,提供了可靠的基础〔2〕。

我国铝土矿类型以高岭土———一水硬铝石型为主,该类型矿石约占总储量的99%。

而三水铝石铝土矿仅在广东、海南、福建、台湾等省区有分布,储量仅占1%。

按上述六个主要省份统计,储量和品位利于表1。

表1六省份铝土矿储量及品位一览表序号省份储 量 , 万 t 品 位, %工业储量远景储量合计储量Al 2O 3SiO 2Fe 2O 3A/S 1山西1944613747761094222136213611157517851392贵州119201228644124056414651468182516771423河南2066113175951538256186514111180314151544广西1204212231571835200105419261581913581345山东2408152021184430135515415136913331626四川97718384211481919581391216681954161矿石铝硅比及储量所占比例见表2从表2可以看出,我国铝土矿铝硅比在4~10间的储量约占85161%,小于4大于10的比较少,铝硅比主要为4~6,其储量约占总储量的一半。

2 我国氧化铝生产技术概况我国氧化铝生产方法有碱石灰烧结法、混联法和拜耳法。

《氧化铝企业创新的发展方向浅析7800字》

氧化铝企业创新的发展方向浅析引言 (2)1.氧化铝生产特点及对环境的影响 (2)1.1我国氧化铝生产特点 (2)1.2氧化铝生产对环境的影响 (3)2.降低氧化铝生产成本的工艺技术创新 (3)2.1选矿脱硅技术 (3)2.2强化烧结技术 (4)2.3管道化溶出技术 (4)2.4石灰拜耳法技术 (4)2.5合成絮凝剂在赤泥沉降中的应用 (4)2.6粗液脱硅间接加热技术 (4)2.7高浓度分解技术 (4)2.8催化分解技术 (5)2.9降膜蒸发技术 (5)3.降低氧化铝生产成本的设备创新 (5)3.1套管预热器 (6)3.2高效沉降槽 (6)3.3立盘过滤机和平盘过滤机 (6)3.4降膜蒸发器 (6)3.5气态悬浮焙烧炉 (6)4.降低氧化铝生产成本的过程控制技术创新 (7)4.1氧化铝生产过程的设备、流程的自动化控制 (7)4.2原料的质量直接影响到生产运行的成本 (7)5.降低氧化铝生产成本的技术经济创新 (7)5.1经济规模是降低氧化铝工业生产成本的重要因素 (7)5.2氧化铝生产工艺方法的选择是降低综合成本的基础 (8)5.3地域控制可以降低生产、生活、运输成本 (8)结论 (10)参考文献 (11)氧化铝企业创新的发展方向引言我国的氧化铝工业经过近50年的发展,不论是产品的产量,生产工艺或者是装备水平都有了长足进步,但是由于中国原有的基础工业薄弱,中国的铝土矿资源又存在着品位低,难溶出等天然不利因素,加之中国加入WTO在即,使我国的氧化铝工业面临着严峻的挑战。

从产量上看,我国近十年氧化铝的缺口每年都在150万t左右,不得不从国外进口,这种局面会持续较长的时间。

从产品质量上看,国内氧化铝产品多为中间状氧化铝,其物理性能如粒度分布、磨损指数、流动性能等与世界先进水平相比,有较大的差距,满足不了现代铝电解工业对氧化铝性能日益严格的要求。

从生产工艺上看,我国主要采用能耗高、流程复杂的混联法烧结法或工艺生产氧化铝,致使生产成本和国际先进水平相比,同样有相当大的差距。

高纯氧化铝产业化生产工艺现状

高纯氧化铝产业化生产工艺现状摘要:高纯氧化铝为纯度≥99.99%(4N)的氧化铝粉体,具有普通氧化铝粉体无法比拟的物理特能,多孔性、高分散性、绝缘性、耐热性等方面特点突出。

本文主要介绍了高纯氧化铝的产业化生产工艺现状,对已实现产业化的各生产工艺进行了简单的介绍。

关键词:高纯氧化铝;产业化;生产工艺高纯氧化铝为纯度≥99.99%(4N)的氧化铝粉体,具有普通氧化铝粉体无法比拟的光、电、磁、热和机械性能,是先进无机非金属材料中的重要分支,是20世纪以来新材料产业中产量大、产值高、用途广的高端材料产业之一[1]。

不同制备工艺可得到不同性能的高纯氧化铝以满足不同领域的需求[2],根据纯度、粒度等控制指标的不同,高纯氧化铝可广泛应用于高端结构陶瓷、透明陶瓷、CMP精密抛光、导热材料、人工晶体、锂离子电池陶瓷隔膜及正极材料等高新技术领域。

目前可生产高纯氧化铝的技术路线较多,已经实现产业化的生产技术有:改良拜耳法、硫酸铝铵法、碳酸铝铵法、有机铝水解法、胆碱法、活性铝粉水解法,现对已实现产业化的各生产工艺进行简单的介绍。

1 高纯氧化铝产业化生产工艺1.1 改良拜耳法1888年,Bayer 发明了由天然铝土矿通过冶金方法制备“普通氧化铝”的方法,对拜耳方法的改进,统称为改良拜耳法[3]。

将铝酸钠溶液进行深度脱硅、除铁等净化工序得到高纯铝酸钠溶液,采用种分工艺得到高纯氢氧化铝,再经水热法脱除钠,经过煅烧获得高纯氧化铝粉体。

改良拜耳法产品成本低廉,易于规模化生产,但产品Na、Si杂质含量较高,纯度较差。

日本轻金属株式会社是改良拜耳法生产高纯氧化铝的代表企业,产品主要用于蓝宝石、荧光粉、热喷涂材料、工程陶瓷等领域。

另外,中铝山东有限公司现有一条碱法4N高纯氧化铝中试线,规模1000吨/年,该工艺精液纯化工艺与改良拜耳法类似,但其对分解和除钠工艺进行了改进,分解种碳分结合,水热工艺进一步除钠,进一步提高了产品纯度,产品主要用于蓝宝石、红宝石、锂离子电池正极材料等领域。

中国氧化铝技术发展概述

中国氧化铝技术发展概述氧化铝是一种非常重要的工业原材料,广泛应用于建材、电子、化工、陶瓷等领域,是国计民生重点支持的行业之一。

中国自20 世纪50年代开始研究氧化铝技术,经过几十年的发展,中国氧化铝技术已经逐渐走向成熟。

一、氧化铝生产技术的发展历程1.传统生产工艺传统氧化铝生产工艺是闵氏法,该工艺流程包括浸出、沉淀、分离、焙烧等多个环节,需要大量的人力、物力和能源消耗。

在20 世纪50 年代,我国对闵氏法进行了技术改进,推出了自流搅拌焙烧法,大大提高了氧化铝的产量和质量。

自流搅拌焙烧法采用浸出、溶液净化、输送、煅烧等工序,具有生产效率高、能源消耗低等优点,被广泛应用于氧化铝生产领域,至今仍是氧化铝生产的重要工艺。

2.化学强化氧化铝生产技术随着科技的进步,氧化铝的生产技术也在不断革新和发展。

1982 年,我国中南大学研究团队在传统自流搅拌焙烧法的基础上,开发出了化学强化氧化铝生产技术。

该技术是利用Na2CO3 和NaOH 等化学试剂对氢氧化铝的晶体形态进行调整,以提高氧化铝的纯度和结晶度。

化学强化氧化铝生产技术不仅能够改善产品质量,而且生产效率较高,耗能低,对环境友好。

在1982 年度全国科技大会上获得了特等奖,被誉为氧化铝生产技术的一次革命性突破。

3.干法生产技术早期氧化铝生产过程中存在废水、废渣等问题,对环境和资源造成了很大压力。

为此,研究人员开始探索干法生产技术。

干法氧化铝生产技术利用高温下气相反应制备氧化铝,在生产过程中无需使用水,可有效解决环保问题。

2000 年,国内首家干法氧化铝生产企业——招商局商贸投资公司在沈阳投入运营。

雪花牌氧化铝通过同步烧结和熔融工艺,在保证产品质量稳定的前提下,达到了净化天然气、节约水资源和提高能源利用效率的目的。

目前,我国干法氧化铝生产技术逐渐成熟并得到广泛应用,已成为氧化铝生产领域的重要发展方向之一。

二、中国氧化铝产业的发展现状我国氧化铝产业发展迅速,已成为全球最大的氧化铝生产国。

氯化铝制备氧化铝工艺研究进展及现状分析

I ndustry development行业发展氯化铝制备氧化铝工艺研究进展及现状分析李卫涛摘要:氯化铝制备氧化铝作为一种重要的工业化学过程,在现代工业中扮演着关键角色。

随着氧化铝在电子、建筑、航空等领域的广泛应用,对其生产工艺的研究和改进变得越发紧迫。

本文旨在深入探讨氯化铝制备氧化铝的工艺研究进展,关注其基本原理、工艺参数及反应动力学,并结合新型催化剂和工艺流程的创新,分析工艺的现状及在工业生产中的应用情况。

通过系统地研究,期望为氧化铝生产领域的技术进步提供有力支持,推动该工艺在未来的可持续发展中发挥更为重要的作用。

关键词:氯化铝;氧化铝;工艺研究;进展;现状氧化铝作为一种多功能材料,在多领域具有广泛应用,其优异的导电性、耐高温性以及抗腐蚀性质,使其成为现代工业不可或缺的材料之一。

特别是在半导体制造、建筑材料和航空航天技术中,氧化铝的需求不断增长。

因此,深入研究氯化铝制备氧化铝的工艺,对于提高生产效率、降低成本、促进氧化铝在各领域的创新应用具有重要意义。

1 氯化铝制备氧化铝的基本原理氯化铝制备氧化铝的基本原理是一项涉及复杂化学反应的工业过程。

氯化铝反应机理是该工艺的核心,其基本过程包括氧化铝原料与氯化铝在高温高压条件下发生的化学反应。

氯化铝与氧化铝原料的接触引发了一系列反应,其中氯化铝在高温下分解,释放氯气,并与氧化铝反应生成氧化铝的中间产物。

这个过程在反应器中持续进行,形成气固两相之间的复杂动态平衡。

具体而言,氯化铝反应涉及氧化铝原料(通常为氧化铝矿石)与氯化铝的混合物。

在高温下,氧化铝原料分解释放出氧化铝,并与氯化铝发生还原反应,这一反应过程可由化学方程式(Al2O3+6AlCl3→2Al2Cl6+3O2)清晰表达,反映了氧化铝在氯化铝作用下的化学变化。

其中,氧化铝与氯化铝形成六氯合铝,同时释放氧气。

这个方程式揭示了反应的基本步骤,显示出氧化铝的原子结构在反应中发生了变化。

进一步解析这个方程式,反应的平衡关系至关重要。

2024年多品种氧化铝市场环境分析

2024年多品种氧化铝市场环境分析引言多品种氧化铝是一种重要的工业原料,在建筑材料、电子器件、陶瓷制品等行业具有广泛应用。

该行业的市场环境对于企业的发展和竞争具有重要影响,因此对多品种氧化铝市场环境进行分析对企业的决策和战略规划具有重要意义。

国内多品种氧化铝市场概况在国内,多品种氧化铝市场具有以下特点:1.市场规模不断扩大:随着国内建筑材料、电子器件、陶瓷制品等行业的快速发展,对多品种氧化铝的需求不断增加,市场规模持续扩大。

2.品种丰富多样:国内多品种氧化铝市场的产品种类繁多,包括高纯氧化铝、普通氧化铝、细微粉等多个品种,满足了不同行业的需求。

3.市场竞争激烈:由于市场规模大、产品种类多,导致国内多品种氧化铝市场竞争激烈,企业之间的竞争主要体现在产品质量、价格、供应能力等方面。

国际多品种氧化铝市场概况在国际市场上,多品种氧化铝也具有较大的市场潜力和发展前景:1.市场需求增长迅速:随着全球经济的发展,建筑材料、电子器件、陶瓷制品等行业在国际市场上也得到了快速发展,对多品种氧化铝的需求不断增加。

2.技术水平较高:国际上一些发达国家在多品种氧化铝的生产技术方面具有较大的优势,产品质量较高,为国际市场提供了一定的竞争优势。

3.市场竞争激烈:国际多品种氧化铝市场竞争激烈,主要来自一些发达国家和一些新兴经济体,这些企业在产品品质、技术创新和供应能力方面具有一定的竞争优势。

国内2024年多品种氧化铝市场环境分析对国内多品种氧化铝市场环境进行分析可以帮助企业制定有效的市场策略和竞争战略:1.市场需求增长稳定:国内建筑材料、电子器件、陶瓷制品等行业持续发展,对多品种氧化铝的需求呈现稳定增长趋势,市场前景可观。

2.产品质量和技术水平提升:随着科技进步和技术创新,国内多品种氧化铝的产品质量和技术水平逐步提高,能够满足不同行业对高品质产品的需求。

3.竞争压力加大:随着市场竞争的加剧,国内多品种氧化铝市场竞争压力加大,企业需要提升产品质量和降低成本,以保持竞争优势。

自动化生产的发展现状和未来趋势

自动化生产的发展现状和未来趋势在现代工业化社会中,自动化生产已经成为一个关键的领域。

自动化技术的发展不仅对生产效率和质量的提升起到重要作用,也对人类生活方式和社会经济格局产生了深远的影响。

本文将探讨自动化生产的当前现状和未来趋势。

一、自动化生产的当前现状目前,自动化生产已经在各个行业中得到广泛应用,尤其在制造业中发展迅猛。

传统的人工操作正在被机器人和自动化系统取代,从而减少了人为因素的干扰和错误,提高了生产效率和产品质量。

自动化技术的应用从简单的机械装置发展到了智能化、网络化和数据化的水平,例如自动化生产线、智能仓储系统等。

自动化生产的另一个重要特点是其越来越广泛的应用领域。

除了传统的制造业,自动化技术也已经在农业、医疗、交通等领域中得到应用。

例如,在农业领域,自动化收割机器人可以大大提高作业效率,减少人力成本;在医疗领域,手术机器人可以实现精确的手术操作,减少手术风险。

二、自动化生产的未来趋势未来,自动化生产将继续向更高的水平发展。

首先,随着人工智能技术的不断发展,机器人将变得越来越智能化。

机器人将能够通过学习和适应不同的工作环境,实现更加灵活和高效的生产。

例如,智能机器人可以通过学习和理解工艺流程,自动调整和优化生产线,实现生产过程的自主化控制。

其次,自动化技术将与互联网、大数据和物联网等技术相结合,实现更加智能和高效的生产方式。

通过互联网和物联网的连接,生产设备将实现实时监测和数据交换,从而实现全局的生产调度和控制。

大数据的分析和挖掘能力也将为自动化生产提供更多的决策支持和优化方案。

此外,自动化生产还将朝着更加人性化和可持续的方向发展。

随着人们对生活质量和环境保护的要求越来越高,自动化生产将更加注重产品的人性化设计和能源的可持续利用。

例如,可穿戴设备的出现将为生产操作人员提供更加人性化和便捷的工具,同时减少能源的浪费。

最后,自动化生产的未来趋势还将受到社会和政策环境的影响。

随着人口老龄化和劳动力成本的上升,自动化生产将成为解决劳动力短缺和提高劳动生产率的重要手段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

科技动态与观察14河南科技2010.5下浅析氧化铝生产过程自动化的现状与发展趋势神火集团河南香江佛光实业有限公司(铝业) 井社民摘要:本文介绍了我国氧化铝生产过程自动化的现状,分析了自动控制技术与自动控制设备的的应用发展趋势,提出用先进的控制技术和控制设备对旧的氧化铝生产过程检洲和过程控制系统进行改造和完善,运用计算机及网络技术和ERP 理念改造原有的生产管理模式,建设构成ERP/M ES/PCS 三个层次的氧化铝企业信息系统,实现氧化铝企业的管控一体化,实现氧化铝生产过程的优化控制,最终达到优化运行和优化管理的目的,同时指出在实施氧化铝生产过程自动化的过程中应注意的几个问题。

关键词:氧化铝自动化自动控制生产管理ER P M ES PCS 信息系统一、现状分析国内氧化铝生产企业过程控制应用起步较晚,直至80年代自动检测和自动控制设备才开始在我国氧化铝生产中逐渐采用。

特别是烧结法工序许多都具有高温、高压、易结巴、易磨损、易堵塞等环境,部分工序具有多变量、强藕合、强非线性、难检测的特点,测控仪表水平亟待提高。

应逐步采用先进的检测、分析设备和控制管理系统,采用生产目标的过程优化设定技术、智能建模技术、故障诊断与预备技术、生产过程信息集成技术等,达到优化生产控制管理。

目前在氧化铝生产过程中以DCS 为代表的工业控制计算机的应用基本上集中在拜尔法生产部分的高压溶出、蒸发、分解和氢氧化铝焙烧等工序,实现了车间/工序级的自动控制,代表了氧化铝生产自动化的最高水平。

在烧结法生产部分和其他工序中,由于无法直接借鉴发达国家氧化铝生产过程控制的先进技术,加上工艺复杂、流程长、结疤严重,常规的测控技术和设备难适用等因素,目前从过程检测到自动控制的整体水平仍很低,影响了拜尔法流程和烧结法流程之间的协调与生产组织,进而影响了全流程的生产产能和综合经济技术指标的全面提高,也遏制了已有的DCS 系统进一步发挥作用。

与之相比,国外氧化铝生产过程自动化一般都起点高、投人大,加上工艺流程相对简单,工艺装备与自动化水平较高,生产各个环节、各道工序基本上都实现了自动控制,有的工厂还建立了全厂的计算机网络,实现了生产过程的优化控制,优化运行和优化管理,实现了管控一体化。

近年来,随着计算机网络技术的迅猛发展,国内部分氧化铝厂也加快了全厂网络设施的建设步伐,提高了生产过程的自动化水平和管理效率,取得了较好的经济效益。

二、过程检测和控制设备的应用发展趋势(1)新型仪表提供了解决测控难题的办法。

近年来,自动化仪表工业发展迅猛,出现了一些性能稳定、工作可靠的仪表设备,如超声波料位计、雷达料位计、射频导纳料位计、质量流量计、涡街流量计、超声波流量计、光纤比色温度计、核子秤等,从而使多年来一直困扰氧化铝生产过程检测的料位测量、流量测量等难题开始得到改善。

在控制手段方面,出现了凸轮挠曲调节阀、变频调速控制器等技术,为解决控制问题提供了新的手段。

这些新型测控设备已在我国氧化铝生产中得到了应用,并取得了良好效果,为进一步扩大其使用范围,使我国的氧化铝生产过程检测和过程控制步入一个崭新的时代奠定了良好的基础。

微电子技术的发展,使各种体积小、功能强、速度快的微处理器不断涌现,使自控装置向智能化方向发展,在原功能基础上增加了数学运算、逻辑判断、信息存贮及通信等功能,与常规仪表相比,智能控制装置具有测量精度高,自动校准,自动修正误差,自动诊断,允许灵活地改变功能,可以通过数字通讯构成复杂系统实现高级控制等优点,已成为当前的发展趋势。

智能仪表,将在我国氧化铝工业中逐步替代常规仪表。

(2)DCS (分散拉制系统)将进一步广泛应用。

DCS 已在我国的氧化铝工业得到成功应用,由于受测控方面问题的限制,其应用范围受到很大限制。

随着测控问题的解决,这一现象将得到扭转。

自ISO /OSI 提出网络互联的层次思想以来,开放的思想已引入DCS 中,开放已成为DCS 的一个最基本的要求,不是开放的产品己没有出路。

开放,就是要求不同厂家的产品具有互联性,互操作性,互换性,可替代性,可扩充性和可移植性。

开放的DCS 在网络结构上采用三层网络结构,在软件上趋向采用WIN DOWN 为平台,在数据库管理方面采用分式数据库。

开放的DCS 将是我们今后选择的主导产品,并将利用更新改造,系统升级等手段,逐步淘汰原有的传统DCS 。

(3)现场总线技术。

现场总线一出现就引起人们极大的关注,由于现场总线具有的数字化和网络化特点及开放性,现场总线在近年来得到了迅速发展,对自控领域产生深远影响。

但人们对它是又爱又恨:现场总线是微电子、控制、计算机、仪表、网络技术发展的成果,以现场总线为核心的现场总线控制系统(FCS)必将取代传统的DCS,成为新一代控制系统的体系结构,以世界著名DCS 生产厂为代表的生产商为占领更多市场份额,坚持不放弃各自的标准与技术,导致现场总线产品种类繁多,技术特点各不相同(尽管经IEC 的努力,国际标准总数仍达12个之多),让用户和广大的现场总线产品制造商在相关技术和产品的选择上感到无所适从,在一定程度上妨碍了现场总线的发展。

但是不管IEC 现场总线的标准最终能否统一,不管现场总线控制系统能在多大程度上取代DCS,随着现场总线技术的成熟及现场总线标准的日趋完善,它都是21世纪的自动控制系统,必将对我国氧化铝工业仪表和控制系统的应用产生深远影响,我们应给予密切关注人工神经网络等。

目前已开发、应用于氧化铝生产过程中的软测量技术有熟料窑温度测量、蒸发溶液苛性碱浓度分析、高压溶出浆液RP(氧化铝与苛性碱浓度的比值)测量、拜尔法一次洗液的苛性碱浓度测量及一次洗液的y 值测量等,并将在解决磨机负荷测量、种子分解溶液粒度分析等环节得到推广应用。

三、软测f 技术氧化铝生产工艺复杂,生产介质腐蚀性强,高温高压,易结疤难清理,且化学成分复杂、多变,用于表明产品质量指标和物化机理的很多参数常常又难以直接在河南科技2010.5下15线测量,人工分析难保证其样品的可靠性和测量结果的正确性,且滞后严重,难以满足生产要求软测量技术是应用计算机以软件代替检测装置的硬件功能,对于一些难以测量或不能测量的重要变量,选择另外一些易于测量的二次变量,通过已建立的某种数学关系来计算,以达到测量目的。

软测量能连续给出未知变量,具有投资低,响应迅速,易于维修等优点。

软测量技术重要的问题是如何选择二次变量、对输入数据处理、建立软测量数学模型和在线校正等。

建立软测量模型的方法有机理建模、系统辨识和状态估计、模式识别和模糊聚类分析、回归分析。

四、智能控制理论、先进控制方法(APC)及应用(1)模糊控制(FC)。

模糊控制器依照人工操作思维程序工作,与传统控制方法相比,模糊控制是在操作人员控制经验的基础上实现对系统的控制,无需建立数学模型,具有较强的鲁棒性。

被控对象的特性和参数变化对控制质量影响小,体现了一定的自适应能力,比在线计算仅需查 控制查询表 ,计算量小,有较好的实效性。

(2)二神经元网络控制(NN C)。

人工神经元网络(AN N)是模仿人脑神经活动的一种人工智能技术,结合A NN 一些样本,AN N 可以通过自学习掌握样本规律,在输入新的数据和状态信息时,可用AN N 进行自动推理和控制,这是神经元网络控制的基本原理。

(3)专家控制(EC)。

专家控制技术是一种基于专家知识,依靠专家的经验,推理被控对象进行控制的技术。

专家控制器由知识库、推理机、控制器三部分组成。

表达及应用专家知识,是专家控制系统应用的关键,对专家控制系统来说,知识库应具备的知识有工程经验,控制理论知识。

使用规则知识,自学习知识,特殊问题处理知识等。

推理机是一个知识控制软件模块,它根据系统当前的运行状态,选择一条事实,在知识库中搜索可用规则,若这条事实规则相匹配,则执行该规则,对系统进行控制。

(4)先进控制方法(ACP )。

目前常用的先进控制方法有模型预测控制和自整定控制等。

!模型预测控制(M PC)。

M PC 的基本原理是利用一个过程动态模型和可测量信息,预测将来的过程行为,并使预测的过程响应与设计的过程响应差别最小。

M PC 使用的模型是基于系统脉冲或阶跃响应的非参数化模型,这比参数模型易于求得,由于在线控制计算由解决每一采样时刻的一个线性二次设计问题组成,因此由模型偏差、失真或扰动引起的不确定动态可以得到补偿。

M PC 的另一优点是它能处理有不等式约束情况的过程变量,传感器或调节器失效时可以通过改变相应的不等式约束来解决。

∀自整定控制。

自整定控制器能适应过程特性,整定出较理想的PID 参数值,保证工艺参数的自调精确度,目前已商品化的自整定控制器主要采用临界振荡法。

其自整定工作过程是这样的,当控制器设置A utoT uning 为O N 时,控制器启动自整定,Ban Bang 控制开始起作用,使被控对象产生类似正弦波的等幅振荡,并且振荡幅度控制在设定值上下波动允许范围内,从所得到的振荡曲线中计算出临界振荡周期T c 和临界增益KC,再用Ziegler Nichols 公式求出一组较佳的PID 参数,然后把这组参数值送至PID 块,当控制器设置Aut oT uning 为OFF 时,自整定结束,控制器投入正常运行。

智能控制和先进控制方法较适合解决氧化铝生产中常规控制技术难以解决的控制问题,已在部分工厂的熟料烧成等工序得到应用,取得了一定成效,将用于解决熟料窑温度控制、种分粒度控制、磨机负荷控制等难题。

五、实现管控一体化是氧化铝生产过程自动化发展的必然趋势先进的控制设备、控制技术的出现及不断完善为氧化铝生产的自动化提供了坚实的基础。

由于国内氧化铝企业流程长,且各工序间相互关联,相互制约,在实现各车间、工段级的自动控制后,虽然可以提高各生产环节的工艺技术指标,但尚未对庞大、关联复杂的整个氧化铝生产过程全面协调和监控,应当利用先进的计算机及网络技术将氧化铝生产过程中的各个DCS 连接起来,建立全厂的生产过程数据通信网络,并在此基础上,改造原有的生产管理模式,建设氧化铝企业资源计划管理系统(ERP)与调度管理、物料管理、生产成本控制与管理、设备管理、质量管理等,把过程控制与生产管理结合起来,使氧化铝生产过程实现优化控制,最终达到优化运行和优化管理的目的。

按ERP/MES/PCS 信息集成框架,使氧化铝生产企业实现全厂综合自动化,向着销售自动化、经营管理自动化、生产过程自动化方向发展,实现的企业全面信息化,将彻底改变氧化铝生产的现状,增强我国氧化铝企业在国际上的竞争能力。

应注意的几个问题:(1)认识问题:要认真总结过去的经验,采用符合国际标准的产品,吸取过去失败的教训,少走弯路,不要盲目追求先进,要讲求实效。

对自动化的认识要改变,应看到自动化仅是一种先进的工具和手段,应用它的目的是为了创造效益,而且更讲究以最少的投入获得最大的产出,自动化本身不能创造效益,它只能通过工艺来体现它的价值和效益,不要认为有了它工厂就会变得先进,甚至可弥补工艺流程和工艺设备的不足,从事自动化的人员更不应陷人为自动化而自动化和为先进而先进的境地。