实验二 采用节流阀的进油路节流调速回路的速度负载特性实验记录表格2

设计液压传动实验报告(二)节流调速

设计【定量泵节流调速回路】的控制回路实验报告

实验时间:班级:姓名:

一、实验目的:

1、了解液压系统控制回路的工作原理和应用。

2、了解调速阀,节流阀两种元件的速度负载特性。

3、加深进口节流、出口节流调速回路认识。

二、实验内容:

设计【定量泵节流调速回路】的控制回路。

三、实验装置:

多功能液压教学实验台(北京航空航天大学制造)。

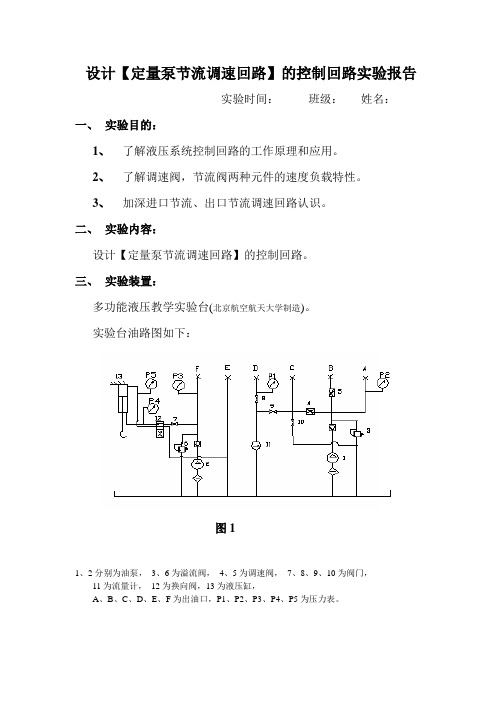

实验台油路图如下:

图1

1、2分别为油泵,3、6为溢流阀,4、5为调速阀,7、8、9、10为阀门,

11为流量计,12为换向阀,13为液压缸,

A、B、C、D、E、F为出油口,P1、P2、P3、P4、P5为压力表。

图2

P6、7、8为压力表,14为工作油缸,15为加载油缸,16为单向节流阀,

17为单向调速阀,18为电磁换向阀,19为限位继电器。

液压泵的铭牌参数:电机铭牌参数:

型号: YB1---6.3 型号: Y90L-4

排量: 6.3ml/r 额定功率: 1.5KW

额定压力: 6.3MPa 额定电流: 3.7A

额定转速: 1450r/m 额定转速: 1400r/m

四、实验原理:(根据自己所设计的回路,编写该回路的实验原理。

)

五、实验步骤:(写出在总实验台上的开关阀门,接管等工作的顺序。

即实验步骤。

)

1、

2、

3、

六、实验设计图:

1 画出自己设计的回路简图。

2 在教师指导下在计算机上使用相应的软件检查自己设计的回路工作情况。

七、设计的思路及体会。

实验七 液压泵的特性实验

实验七 液压泵的特性实验一、实验准备知识预习思考题1.液压泵的功能和种类 2.液压泵的特性3.液压泵的动态特性和静态特性分别指的是什么?实验基础知识液压泵是一种能量转换装置,它把驱动电机的机械能转换成输到系统中去的油液的压力能,供液压系统使用。

液压泵(液压马达)按其在单位时间内所能输出(所需输入)油液体积可否调节而分为定量泵(定量马达)和变量泵(变量马达)两类;按结构形成可以分为齿轮式、叶片式和柱塞式三大类。

液压泵或液压马达的工作压力是指泵(马达)实际工作时的压力。

对泵来说,工作压力是指它的输出压力;对马达来说,则是指它的输入压力。

液压泵(液压马达)的额定压力是指泵(马达)在正常工作条件下按试验标准规定的连续运转的最高压力,超过此值就是过载。

液压泵(液压马达)的排量(用V 表示)是指泵(马达)轴每转一转,由其密封容腔几何尺寸变化所算得的排出(输入)液体体积,亦即在无泄漏的情况下,其轴转一转所能排出(所需输入)的液体体积。

液压泵(液压马达)的理论流量(用q t 表示)是指泵(马达)在单位时间内由其密封容腔几何尺寸变化计算而得的排出(输入)的液体体积。

泵(马达)的转速为n 时,泵(马达)的理论流量为 q t =Vn 。

实际上,液压泵和液压马达在能量转换过程中是有损失的.因此输出功率小于输入功率。

两者之间的差值即为功率损失,功率损失可以分为容积损失和机械损失两部分。

容积损失是因内泄漏、气穴和油液在高压下的压缩(主要是内泄漏)而造成的流量上的损失。

对液压泵来说,输出压力增大时,泵实际输出的流量q 减小。

设泵的流量损失为q t ,则泵的容积损失可用容积效率ην来表征。

ην =tt t t q q q q q q q 111-=-= 泵内机件间的泄漏油液的流态可以看作为层流,可以认为流量损失q 1和泵的输出压力P 成正比,即q 1 = k 1P式中,k 1为流量损失系数。

因此有ην =Vnpk 11- 上式表明:泵的输出压力愈高,系数愈大,或泵的排量愈小,转速愈低,则泵的容积效率也愈低。

实验四 进口节流调速回路性能实验实验报告

专业班级指导教师

姓名同组人

实验室K1-206实验名称实验四进口节流调速回路性能实验时间

一、实验目的:

通过对节流阀三种调速回路的实验,得出它们的调速特性曲线,并分析比较它们的调速性能

二、实验仪器设备:

本实验在RCYCS-C型智能液压综合实验台上进行,实验部分液压系统原理图如下:

三、实验内容:

1、用节流阀的进油节流调速回路的调速性能

负载压力p7

MPa

负载F

N

行程L

m

时间t

s

速度V

m/s

进油压力p4

MPa

回油压力p5MPa

系统压力p1

MPa

节流阀开口

实验内容:用节流阀的旁路节流调速回路的调速性能

表4-3

调定参数

负载压力p7

MPa

负载F

N

行程L

m

时间t

s

速度V

m/s

进油压力p4

MPa

回油压力p5MPa

系统压力p1

MPa

节流阀开口

实验内容:用调速阀的进油节流调速回路的调速性能

6.在[实验项目选择]栏选中[变负载速度负载/功率特性测试],按[项目运行]键,[AD卡]指示变

为绿色,说明测试系统工作正常;同时弹出一个[开始下次测试]的对话框;

7.鼠标按对话框上的[OK]键,工作缸右行;当达到[测试行程]时,测试数据自动显示在[实验数据

表(VF)]一行内,工作缸左行返回;此时弹出一个[工作缸停止返回]的对话框;

(三)采用节流阀的旁路节流调速回路:

实验方法同上。工作缸无需另外连接节流阀,直接将泵出口油路板上的节流阀作为J1。

恒负载功率特性测试第1步调节Py1为5MPa,Py2为期望的加载压力(建议调为1MPa左右)。由于开大J1阀口,系统压力下降,注意不可降低到小于负载缸压力。

实验二 节流阀和调速阀性能实验

实验三节流阀和调速阀性能实验节流阀及调速阀是用来调节流量,以达到液压执行机构工作速度的目的。

为了使执行机构满足一定的工作性能要求。

我们必须对这两种阀的性能有所了解。

一.实验目的1、了解影响节流阀流量的主要因素。

特别是前后压力差对流量的影响。

2、了解调速阀的性能。

二.实验项目节流阀开口不变时,测定节流阀两端压力差与流量的关系。

节流阀的最大调节范围。

调速阀开口不变时,测定调速阀两端压力差与流量关系。

三.实验台原理图:节流阀调速阀性能实验液压系统原理图空气滤清器,2—泵,3、6—溢流阀,4、9、13—压力表,5—二位二通电磁换向阀,12—调速阀,14—节流阀,17—二位三通电换向阀,18—电动机,19—流量计,20—量杯,21—液位温度计,22—过滤器,23—油箱四.实验步骤及方法首先了解及熟悉实验台各元件的作用和工作原理,其次明确实验中注意事项,然后进行实验。

节流阀开口不变时,测定节流阀两端压力差与流量的关系。

节流阀的流量为:()m=∆Q Kf PK—由阀形状及液体性质决定的系数;f—阀孔的流通面积2cm;()∆—节流阀两端的压力表差值;Pm—节流孔形状决定的指数。

上式两端取对数,得:Q Kf m P=+∆lg lg()lg()通过节流阀的流量和压力差的关系,在对数坐标上为一直线(如图)。

将测得的不同压力差下的流量在对数坐标上可以画出一直线,此直线的斜率就是m。

将节流阀14固定在某一开口不变。

通过调节溢流阀6来改变节流阀的前后压差,可在0.3~3.0MPa范围内调节。

用压力表9和13测定。

测量出各压力差下的流量大小。

即得()=∆特性曲线。

Q f P五、实验报告1、根据实验测得的数据,绘制出节流阀和调速阀的()=∆特性曲线,并比Q f P较两者的性能。

节流阀:截流前后会产生较大的压力差,受控流体的压力损失比较大调速阀:截流前后的压力损失较调速阀损失较小。

2、把节流阀的流量和压力差关系曲线改绘制在对数坐标上,并求出节流阀的流量公式。

用节流阀和调速阀的进油节流调速回路速度-负载特性研究

O 前 言

在 各种 机 械设 备 的 液压 传 动 系统 中 ,调 速 回路 占 有 非 常重 要 的地 位 ,特 别是 对 于运 动 速 度要 求 高 的设

备, 调速 回路 往往 起着 决定 作用 。节 流调 速 回路是 调 速

本 文采 用 自行 设 计 的液 压 系统 回路 ,在液 压 实验 台上 连 接后 , 过 数组 实 验得 出实验 数 据 , 通 研究 了分别 采用 节 流 阀和 调速 阀 的进 油 节 流调 速 回路 的 速度 负 载

关键 词 : 流 阀 ; 速 阀 ; 流 调 速 ; 度 负 载 特 性 节 调 节 速

中 图分 类 号 :HI75 T 3.

文 献标 识 码 : A

文章 编 号 :0 8 0 1 (0 0 1- 0 3 o 10 - 8 3 2 1 )1 0 1一 3

R eer h n p e s a c o S e d-l a Chaa t rsi o n e S e od r c e it c f I l t pe d

Ab t a t T ru h t e e p rme t t i l v l e su id h la s e d h r ce s c s r c : h o g h x ei n , hs p p e s d t e t rt e v le a d f w c n r a v , t d e t e o d p e c a a tr t s l l o i i

本 文 的实 验 采 用 X O I U液 压 P C控 制试 验 台来 完 成 。 L 其 回路 为 自行 设 计 和连 接 ,这 样做 的 目的除 了能进 行

一

是 . 个结 论 的 成立 是有 前 提 条件 的 , 应 用 时很 容 易 这 在

液压传动系统实验指导书

实验一节流调速回路性能实验1实验目的通过对节流阀进口节流调速和出口节流调速两种调速回路的实验,得出它们的调速回路特性曲线,并分析比较它们的调速性能。

(速度-负载特性和功率性能)2实验装置RCYCS-B液压综合测试实验台,秒表。

3实验内容及原理节流调速回路是由定量泵、流量控制阀、溢流阀和执行元件等组成,它通过改变流量控制阀阀口的开度,即通流截面积来调节和控制流入或流出执行元件的流量,以调节其运动速度。

节流调速回路按照其流量控制阀安放位置的不同,分为进口节流调速、出口节流调速和旁路节流调速三种。

图1-1 进油节流调速回路原理图图1-2回油节流调速回路原理图在加载回路中,当压力油进入加载液压缸右腔时,由于加载液压缸活塞杆与调速回路工作液压缸的活塞杆将处于同心位置直接对顶,而且它们的缸筒都固定在工作台上,因此工作液压缸的活塞杆受到一个向左的作用力(负载F L),调节溢流阀Ⅱ可以改变F L的大小。

在调速回路中,工作液压缸的活塞杆的工作速度v与节流阀的通流面积α、溢流阀调定压力P1(定量泵供油压力)及负载F L有关。

而在一次工作过程中,α和P1都预先调定不再变化,此时活塞杆运动速度v只与负载F L有关。

v与F L之间的关系,称为节流调速回路的速度负载特性。

α和P1确定之后,改变负载F L的大小,同时测出相应的工作液压缸活塞杆速度v,就可测得一条速度负载特性曲线。

4实验步骤a.根据液压原理图在实验台上将回路连接好。

b.按下定量泵启动按钮启动定量泵,调节溢流阀Ⅰ手柄,缓慢旋紧,通过观察压力表P1将定量泵的出口压力调节到3.5-4MPa。

c.按下变量泵启动按钮启动变量泵,调节溢流阀Ⅱ手柄,缓慢旋紧,通过观察压力表P3将变量泵的出口压力调节到0.5MPa。

d.按下按钮Y1和Y2 ,可分别伸出工作缸和加载缸,反复控制两个油缸前进或后退几次,观察缸杆的运动是否正常。

e.将工作缸退回,按下按钮Y2,将加载缸伸出顶到工作缸,在加载缸运行过程中,通过观察压力表P4,记录加载缸工作腔压力值。

液压系统节流调速回路性能实验

• 实验学时:2学时 • 实验类型:综合性实验 • 实验要求:必修

一、实验目的

1、了解节流调速回路的组成及调速原理。 2、掌握变负载工况下采用节流阀的进油路节流调速回路的速度负载特性; 2、测试采用节流阀的回油路节流调速回路的速度负载特性; 3、测试采用节流阀的旁油路节流调速回路的速度负载特性;

四、实验组织运行要求

根据本实验的特点、要求和具体条件,采 用集中授课的教学模式。

五、实验条件

RCYCS-C智能型液压综合实验台5台

六、思考题

1、根据实验结果分析比较三种节流调速回路的特点。 2、采用调速阀的进油路节流调速和节流阀的进油路节 流调速时,其速度负载特性曲线有何不同?

七、实验报告

1、实验前认真阅读实验指导书及教材上相应得理论知识。 2、实验数据记录。 3、将速度负载特性曲线绘制在实验报告的“实验总结” 栏中,将思考题解答填写在实验报告的“实验总结”栏中。

三、实验原理及方法

3.1 实验原理 3.1.1 变负载速度-负载特性的测试 3.1.2 实验软件功能

软件的操作功能:显示液压原理图、变负载速度-负载 特性和功率特性的测试、恒负载功率特性的测试、实验结果 表显示、变负载实验曲线显示、恒负载实验曲线显示、变负 载输出实验报告(HTML 格式)、恒负载输出实验报告( HTML 格式)、删除实验记录、实验结果图查询、实验结果 表查询等。实验软件界面如图3-2所示:

(6) 在[实验项目选择]栏选中[变负载速度负载/功率特性测 试],按[项目运行]键; (7) 鼠标按对话框上的[OK]键,工作缸右行; (8) 当工作缸左行至末端,鼠标按对话框上的[OK]键,该测 压点测试结束,同时又弹出一个[开始下次测试]的对话框; (9) 调整 Py1 至下一个加压点,重复 1.7-1.8 操作,直至测试 全部完成。

节流调速回路实验报告表

V

N

N

O

F

速度负载—特性曲线 (用直角坐标)

纸)

O

P(F)

负载变化时功率特性曲线 (用直角坐标纸)

O

P(F)

负载不变时功率特性曲线 (用直角坐标纸) )

v(mm/s) Q1(l/min) P4-1(p1)(kgf/cm2) P4-2(p2)(kgf/cm2) P5-2(p4)(kgf/cm2) P5-3(p7)(kgf/cm2) N1(kw)

备注.

P1 2-5 (p7 )--负 载 缸 P20(18)工作腔压力 : F一负载: F=P1 2 - 2 ( p7 )×Al L一 工 作 缸 19(17)活 塞 行 程; t—L行程所 需的时间 : v一 工 作 缸 活塞 速 度 ; Q1 --进入工 作缸的 流量; Q1=A1V N1 一 工 作 缸的 有 效功 率 N1 = pS-2(p4)×Ql(kw)/ 612 NP一 泵 的 输 出 功 率 Np =p4 - 1 (p1 )×Qp/612 QP一 泵 在 调 定 压 力 下 的 流 量(L/min),由实验室给出.

实验内容:采用节流阀的进油路调速回路性能

实验条件:油温: 0C:液压缸无杆腔有效面积 A1=12.56cm2

调定参数

p4-1(p1) 节流 (kgf/cm2) 开度

序号

P12-1(p6) F(kgf) L(mm)

1

2

3

4

5

6

7

8

1

2

3

4

5ห้องสมุดไป่ตู้

6

7

8

1 2 3

4

5

6

7 8

t(s)

§3 实验报告

有杆腔有效面积 A2=5.495cm2; 测算内容

2012液压实验报告

中北大学液压传动实验报告学院:专业:班级:学号:姓名:实验一 节流调速回路性能实验一、 实验目的节流调速回路由定量泵、流量控制阀和执行元件等组成。

节流调速回路按流量控制阀安放位置的不同,有进口节流、出口节流和旁路节流三种。

流量控制阀采用节流阀或调速阀时其性能各有特点。

因学时有限,只选作“采用节流阀的进口节流调速回路”和“采用调速阀的进口节流调速回路”两项内容。

通过对节流阀和调速阀进口节流调速回路的对比实验,分析比较它们的调速性能,即了解调速阀、节流阀的速度—负载特性。

二、 实验内容1.采用节流阀的进口节流调速回路的调速性能。

2.采用调速阀的进口节流调速回路的调速性能。

进口节流调速回路是将流量调速阀安装在执行元件的进油路上的。

当流量阀的结构形式和液压缸的尺寸确定以后,液压缸活塞杆的工作速度v 与流量阀的通流面积A 、溢流阀的调定压力及负载F 有关。

每次按不同数值调定节流阀、溢流阀开度(A),选定溢流阀2的压力)(14-P ,调节溢流阀11的压力)P (112-以改变负载F 的大小,同时测出相应的工作缸活塞杆的运动时间t ,根据活塞运动行程和运行时间求出运行速度v 。

根据测得的数据及计算后的数据,作出各自的速度——负载曲线。

实验方案:(1)工作缸活塞杆的速度v :用刻度尺测量行程l ,用秒表测量时间t 。

)/(s cm t lv =(2)负载F :采用液压缸加载。

本实验装置采用加载液压缸与工作液压缸的活塞杆处于同心位置直接对顶的加载方案。

调节加载缸工作腔的油压大小,即可使调速回路获得不同的负载值。

(3)各处压力值:由压力表读出。

(4)油温:观测温度计。

三、实验装置的液压系统原理图(见附图) 四、实验步骤1. 采用节流阀的进口节流调速回路1) 加载系统的调整:节流阀10全闭,启动泵18,调节溢流阀11,压力调至5kgf/cm 2,通过电磁换向阀17切换,使加载缸活塞往复运动,排除系统内空气,然后使活塞杆处于退回位置。

液压气动技术实验报告

《液压气动技术》实验报告分校名称:松江学生班级: 10秋学生学号: 108071282学生姓名:高亦超上海远程教育集团上海电视大学信息与工程系2010.12实验一:节流调速性能试验实验目的:1.分析、比较采用节流阀的进油路调速回路中,节流阀具有不同通流面积时的速度负载特性;2.分析、比较采用节流阀的进、回、旁三种调速回路的速度负载特性;3.分析、比较节流阀、调速阀的调速性能。

实验内容:1、采用节流阀的进油路调速回路2、采用节流阀的回油路调速回路3、采用节流阀的旁油路调速回路4、采用调速阀的进油路调速回路实验要求:1、根据要求完成节流调速回路的调试2、以上4个实验任选两个完成实验报告一、进油路节流调速回路性能实验1、实验步骤:1,全部打开溢流阀B,并将电磁阀B置于中位,启动液压泵B;2,调节溢流阀B的旋钮,使压力等于0.5;3,转换电磁阀B的控制旋钮,使电磁阀B左右切换,排回路中的空气;4,使活塞杆B处于退回位置;5,全部打开溢流阀A,适当调节节流阀,并将电磁阀A置于中位,启动泵A;6,调节溢流阀A的旋钮,使压力等于0.5;7,转换电磁阀A的控制旋钮,使电磁阀A左右切换,排回路中的空气;8,使活塞杆A处于退回位置;9,用溢流阀A调节工作缸的工作压力等于4;10,调节节流阀的通流截面积a,使工作缸的活塞运动速度等于(大口:90mm/S, 中口:60mm/S, 小口:30mm/S)2,进行测试:1,工作缸活塞杆处于退回位置,加载缸活塞杆向前伸出,两活塞杆对顶;1、用溢流阀B调节加载缸的工作压力,分别测出工作缸的活塞运动速度V,负载Fl应加到工作缸活塞不运动为止。

节流阀的通流截面积a的选择:2、负载FL= PB2×A1的选择:PB2--0.5、1.0、1.5、2.0、2.5、3.0、3.5(MPa)(A=π/4×D2,D=50mm)3、PA3—4.0(MPa)3,关闭电源方可退出本实验.4, 实验数据及结论1234567 PB(MPA)0.5 1.0 1.5 2.0 2.5 3.0 3.5 FL(N)981.251962.52943.7539254906.255887.56868.75S=200mmt(S)V(mm/s)a1t 6.677.197.698.6710.5012.2615.37 v29.527.826.023.119.016.3113.0 a2t 3.52 3.73 3.99 4.50 5.45 6.378.62 v56.853.650.144.436.731.4823.2a3t 2.61 2.77 3.06 3.55 3.97 4.59 6.49 v76.772.265.456.350.443.630.8二、回油路节流调速回路性能实验1,实验步骤:1,全部打开溢流阀B,并将电磁阀B置于中位,启动液压泵B;2,调节溢流阀B的旋钮,使压力等于0.5;3,转换电磁阀B的控制旋钮,使电磁阀B左右切换,排回路中的空气;4,使活塞杆B处于退回位置;5,全部打开溢流阀A,适当调节节流阀,并将电磁阀A置于中位,启动泵A;6,调节溢流阀A的旋钮,使压力等于0.5;7,转换电磁阀A的控制旋钮,使电磁阀A左右切换,排回路中的空气;8,使活塞杆A处于退回位置;9,用溢流阀A调节工作缸的工作压力等于4;10,调节节流阀的通流截面积a,使工作缸的活塞运动速度适中(60mm/S,)2,进行测试:2,工作缸活塞杆处于退回位置,加载缸活塞杆向前伸出,两活塞杆对顶;4、用溢流阀B调节加载缸的工作压力,分别测出工作缸的活塞运动速度V,负载应加到工作缸活塞不运动为止。

实验二液压传动基础及液压系统节流调速实验报告 2

实验二液压传动基础及液压系统节流调速实验一、实验目的使学生进一步熟悉液压传动,掌握液压实验的基本操作,了解各种液压控制元件及在系统中的作用。

理解液压传动基本工作原理和基本概念。

分析比较采用节流阀及调速阀的进口节流调速回路的速度——负载特性。

三、实验步骤1、熟悉元件:针对液压系统中相关元件的液压职能符号和实物,对照介绍,使学生有初步印象。

2、压力控制动作:(1)调压:开泵、阀A3关紧,P1没有压力,AD1得电,P1开始有压力,顺时针方向旋紧溢流阀A1,P1逐渐上升,松A1,P1逐渐下降,说明溢流阀1可调节系统压力。

(2)卸荷:P1为某压力时,AD1失电,P1值降为零,何故?(3)过载保护(限压):AD1得电,P1上升,旋紧A1,P1显示到5MPa后不再升压。

(安全阀6已调好5MPa)何故?如没有阀6将出现什么情况?(4)压力大小取决于负载大小:调A1到5MPa,旋松A3,P1下降,旋紧A3,P1上升。

(节流阀A3为外负载)3、方向控制:关紧A3,调A1使P1=2MPa。

(1)旋钮旋向“向右”位置(CD9得电),油缸22向右运动,到底后,旋钮旋向“向左”位置(CD8得电),油缸21向左运动到底。

往复几次,中途可旋向“停止”位置,换向阀置于中位(CD8、CD9均失电),油缸停止运动。

说明方向阀能改变油缸运动方向。

(2)负载缸加载(CD13得电),P1=2MP a,调紧阀C6,使缸向右运动,调阀C6使P7上升,直至缸不动(P7=?)。

调阀C6,使P7=2MP a,松阀A1,使P1=1MPa。

CD9得电,缸向右动否?为什么?4、按照实验目的自己制定实验方案:(系统压力P1调节为4.0MPa)(1)进油路节流阀调速系统的速度——负载特性;提示:关闭阀A3,关闭阀18(CD10得电),调节阀C7为某一开度,调节阀C6加载。

(2)进油调速阀调速系统的速度——负载特性;提示:关闭阀A3通过调速阀(AD2得电)调速阀A2为某一开度,CD10、CD11失电,阀C6加载。

进油节流调速回路实验报告

进油节流调速回路实验报告本实验旨在通过对进油节流调速回路的实验研究,探究其原理、性能和特点,以及在实际应用中的优缺点和改进方向。

二、实验原理进油节流调速回路是一种常用的液压调速系统,其基本原理是通过调节油液的流量,控制液压马达的转速,从而实现机械设备的调速功能。

其结构主要由电控调速器、节流阀、液压马达和传感器等组成,其中电控调速器通过控制节流阀的开度,调节液压马达的流量,实现对机械设备的调速控制。

三、实验内容本实验主要分为以下几个内容:1、进油节流调速回路的组成和原理介绍。

2、进油节流调速回路性能测试,包括转速、负载、流量等参数的测试。

3、进油节流调速回路的优缺点和改进方向探讨。

四、实验步骤1、搭建进油节流调速回路实验平台,包括电控调速器、节流阀、液压马达和传感器等组件。

2、进行转速测试,先将液压马达空载运转,记录其转速,并逐步增加负载,观察转速的变化。

3、进行负载测试,将液压马达加上一定负载,记录其扭矩和转速,并逐步增加负载,观察其扭矩和转速的变化。

4、进行流量测试,通过改变节流阀的开度,记录不同流量下液压马达的转速和扭矩。

五、实验结果1、转速测试结果表明,液压马达的转速随着负载的增加而下降,但其下降速度较慢,转速稳定性较好。

2、负载测试结果表明,液压马达的扭矩随着负载的增加而增加,但其增加速度较慢,扭矩稳定性较好。

3、流量测试结果表明,液压马达的转速和扭矩随着流量的增加而增加,但其增加速度较慢,流量稳定性较好。

六、实验结论1、进油节流调速回路具有转速稳定性好、负载稳定性好、流量稳定性好等优点。

2、进油节流调速回路存在节流阀开度不易控制、调速精度不高等缺点。

3、进油节流调速回路可以通过改进节流阀结构、提高控制精度等方式进行改进。

七、实验启示进油节流调速回路是一种常用的液压调速系统,具有广泛的应用前景。

在实际应用中,需要考虑其优缺点以及改进方向,以提高其性能和可靠性。

同时,需要进行实验研究,探究其原理、性能和特点,为其应用提供科学依据。

节流调速回路性能实验

节流调速回路性能实验节流调速回路由定量泵、流量控制阀、溢流阀和执行元件等组成,可通过改变流量控制阀阀口的开度,即通流截面积来调节和控制流入或流入执行元件的流量,以调节其运动速度。

节流调速回路按照其流量控制阀安放位置的不同,有进油路、回油路和旁路三种情况。

节流调速保分为节流阀调速回路和调速阀回路两大类。

流量控制阀采用节流阀或调速阀时,其调速性能各有自己的特点,同时节流阀,调速回路不同,它们的调速性能也有差别。

§1 实验目的1、通过对节流阀进又油节流调速回路的实验,得出调速回路特性曲线,并分析调速性能(速度-负载特性和功率特性)。

2、通过节流阀实验,分析调速性能(速度-负载特性和功率特性)。

§2 实验原理在调速回路中,当流量阀的结构形式、液压缸结构尺寸确定(当采用单活塞杆液压缸时,又确定哪一腔为主工作腔)之后,流量阀的通流截面积A节、泵的工作压力P泵(溢流阀的调定压力)以及负载F 均对液压缸的工作速度ν有影响。

采用节流阀的进油路调速回路这种调速回路的特点是节流阀与液压缸串联(见图)。

定量泵在溢流阀调定压力P泵下输出的油液为q泵,一部分油液q1进入液压缸无杆腔(即主工作腔),以压力P1作用在活塞面积A1上,克服负载F,推动活塞以速度ν右行;另一部分油液△q则通过溢流阀流回油箱。

调节节流阀的通流截面积A节,可以控制q1的大小,从而改变活塞工作速度ν。

实验步骤:1.实验装置的调整(1)加载系统的调整:节流阀10全闭,启动液压泵18(8),调节溢流阀11(9)的调压手柄,使系统处于低压4.5Mpa.通过三位四通电磁阀17(12)切找,加载缸活塞往复3~5次,排除系统内空气,然后使活塞杆处于退回位置。

(2)调速回路的调整:将调速阀6(4)、旁路节流阀9(7)和进油路节流阀7(5)全闭,回油路节流阀8(6)全开,启动液压泵1,调节溢流阀2,使系统处于低于4.5 Mpa.,将电磁换向阀3的P和A口连通,慢慢调节节流阀7(5)的开度,使工作缸活塞杆运动速度适中,反复切换电磁换向阀3,使工作缸活塞往复运动,检查系统工作是否正常。

进油路节流调速回路速度-负载特性

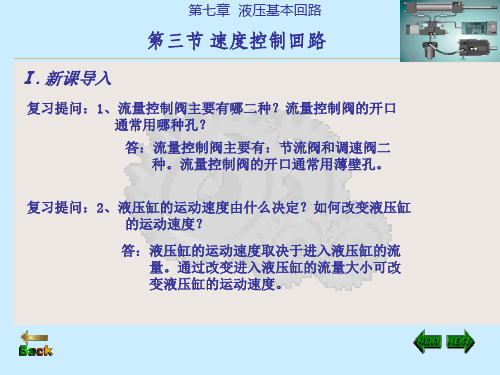

第七章 液压基本回路

第三节 速度控制回路

2、回油路节流调速回路

如图所示,同理可推得其速度-负载特 性公式为:

ห้องสมุดไป่ตู้

v

q A

K

• AT •Δpm A2

K

• AT A2

•(

py A1 F )m A2

py

与进油路节流调速回路的区别:

A1

A2

P1

p2

q1

Δq ps qp

F

v

q2 AT

(1)具有背压,能承受负的负载。 (2)进油腔的压力变化小,不易实现压力控制。 (3)进油路节流调速回路易实现更低的工作速度。

第七章 液压基本回路

第三节 速度控制回路

二、节流调速回路的应用

如图所示,为快慢速速度换接回路。

1、对回路进行工况分析 快进:无杆腔进油 [1YA(+)、3YA(+)] 工进:进油路节流调速 [1YA(+)] 快退:有杆腔进油 [2YA(+)、3YA(+)]

快进 工进

快退

电磁铁动作顺序表

1YA 2YA 3YA

第七章 液压基本回路

第三节 速度控制回路

Ⅱ、教授新课

一、节流调速回路

1、进油路节流调速回路

A1

A2

F

如图所示,分析速度-负载特性

P1

p2=0

v

速度-负载特性:在回路中调速元件的调定值 q1 不变的情况下,负载变化所

AT Δq

引起速度变化的性能

Ps

ν

q A

qp

py

速度-负载特性公式: q = k AT p m

节流阀前后压差 p =ps- p1

液压传动试验指导书-2014要点

目录实验一、油泵性能实验 (2)实验二、节流阀调速与调速阀调速的液压回路性能实验 (7)实验三、液压回路的拆装实验..........................................................实验一油泵性能实验、实验目的1、通过实验了解油泵的主要技术性能,测定油泵的流量特性、容积效率和总效率。

2.、掌握小功率油泵的测试方法。

3、产生对油泵工作状态的感性认识,如振动、噪声、油压脉动和油温变化等。

、实验内容1、油泵的流量特性油泵运转后输出一定的流量以满足液压系统工作的需要。

由于油泵的内泄漏,从而产生一定的流量损失。

油泵的泄漏量是随油泵的工作压力的增高而增大的,油泵的实际流量是随压力的变化而变化的。

因此需要测定油泵在不同工作压力下的实际流量,即得出油泵=2、油泵的容积效率油泵的容积效率。

是指它的实际流量Q与理论流量Q。

之比,即:c 二Q 100%Q O式中:Q0可通过油泵的转速和油泵的结构参数计算。

对于双作用叶片泵:Q0=2,(R2 _r2) _(R_r)b Bn><1^^(L/min): % 一在实验中,为便于计算,用油泵工作压力为零时的实际流量Q k (空载流量)来代替理论流量Q o,所以c = Q100%Q k由于油泵的实际流量Q随工作压力变化而变化,而理论流量Q o(或空载流量Q k)不随压力产生变化,所以容积效率也是随油泵工作压力变化的一条曲线。

通常所说的油泵容积效率是指油泵在额定工作压力下的容积效率。

3、油泵的总效塞油泵的总效率是指油泵实际输出功率N o与输入功率N R之比即=Nc 100%n R1式中:N c =• P • Q(kw),60P ――油泵工作压力(MPa), Q ――油泵实际流量(L /min);N R ---- 104.7M • n(kw),M ――电机输出扭矩(N • m), n 电机转速(r • p • m)。

由预先测出的电机输入功率 N dR 与电机总效率 d 的关系曲线(见图1-1),用三相电功率表测出油泵在不同工作压力下电机的输入功率 N dR .,然后根据电机效率曲线查出电机N R =N dc =N Dr • d所以二N c P Q 100%N R 60肌「d电机效率曲线如图1—11.0图1 — 1电机效率曲线三、实验装置和作用液压原理图见图1 —2中油泵性能实验部分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

22.00

4

0.8

2

0.9

23.46

4

1.1

3

1.2

24.66

4

1.4

4

1.6

27.85

4

1.8

5

2.0

30.53

4

2.3

6

2.4

35.95

4

2.7

7

2.8

47.55

4

3.2

8

3.0

64.41

4

3.5

中

1

0.6

9.84

3.9

0.8

2

0.9

11.14

3.9

1.1

3

1.2

11.40

3.8

1.4

4

1.6

P4

(kgf/cm2)

P5

(kgf/cm2)

节流阀回油路调速回路

kgf

/cm2

中

1

2

3

4

5

6

7

8

节流阀旁油路调速回路

中

1

2

3

4

5

6

7

8

调速阀进油路调速回路

中

1

2

3

4

5

6

7

8

12.19

3.8Hale Waihona Puke 1.856

7

8

大

1

2

3

4

5

6

7

8

实验二采用节流阀的回、旁油路节流调速回路和采用调速阀的

进油路节流调速回路实验记录表格

表2-2

项目

确定参数

次

数

测算内容

泵1供油压力

通流

面积

负载缸工作

压力P7

(kgf/cm2)

负载FL

(kgf)

工作缸

活塞行

程L(mm)

时间t

(s)

工作缸活塞速度v

P2

(kgf/cm2)

实验二采用节流阀的进油路节流调速回路的速度负载特性实验记录表格

表2-1

确定参数

次

数

测算内容

泵1供油

压力

通流

面积

负载缸工作

压力P7

(kgf/cm2)

负载FL

(kgf)

工作缸

活塞行

程L(mm)

时间t

(s)

工作缸活塞速度v

P2

(kgf/cm2)

P4

(kgf/cm2)

P5

(kgf/cm2)

kgf

/cm2

小

1