薄胶片内衬层挤出压延生产线

新型橡胶片材挤出生产线

关 键词 : 橡胶 片材 ; 挤出 生产线 ; 加长型 冷喂料挤 出机 ; 动温 控系统 ; 自 鼓式 硫化机 ; 变额 驱动 系 统

中圉分类 号 : TQ3  ̄ 4 3 )4 文献 标识码 : B 文 章编号 :O O8 0 2  ̄ 0 1) 3 1 O .9 X(  ̄ 2)2 0 1 0 3 1

种新型橡胶片材挤出生产线近期 由内蒙古

2 生 产 线 各 组 成 部 分 简 介 2 1 xl 10 加长 型 冷 喂 料 挤 出 机 , W-2 C

立诚 橡 塑 机 械 有 限公 司 开 发 成 功 , 用 户 使 用 效 经 果 良好 。 该 机 组 是 在 吸 收 国 外 先 进技 术 的基 础 上

定 . 产 效 率 高 , 套 设 备 不 使 用 蒸 汽 , 省 了锅 生 整 节 炉 的投 资 , 对 日益 严 格 的环 保 要 求 十 分 重 要 。 这 1 生 产 线 组成 及主 要 技 术 性 能 生 产 线 主 要 由 Ⅺ W 一2 CJ 长 型 冷 喂料 挤 出 10 J  ̄

随 着 建 筑 业 的 飞 速 发 展 , 些 新 型 建 筑 防 水 一

机、 引 校正 ( 花 ) 、 厚装 置 、 宽装 置 、 牵 压 机 测 裁 DL 1 0 G-50×10 50鼓 式 硫 化 机 、 辊冷 却 机 、 取 三 卷 装 置 及 电 控 拒 等 部 分 组 成 。 能 为 胶 片 宽 度

胶 片 厚 度 挤 出 速 度 温 控 方 式 驱 动 电 机

≤ 13 0]1 6 3" 11 /

O. 8~ 6 m m 0 46— 4. m , n 6 mi

致 密性好等优点, 从根本上 消除 了胶片中的微孔,

这 是 压 廷 机 出 片 无 法 实 现 的 。 目前 国 内 已有 几 条

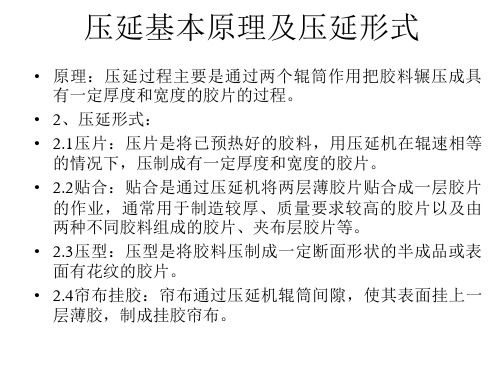

第三讲压延基本原理及压延形式

钢丝压延工艺特点及注意事项

1.3锭子房 锭子房主要控制钢丝压延时钢丝的干湿度和温度以及钢丝的 张力等。A锭子房温度比环境温度要高0-3℃,湿度≤45%。B 钢丝压延时单根张力要定时校验,保证差值在工艺要求范围 内。C穿钢丝一定要有规律,一个孔内不得穿入两根钢丝。D 没有用完的锭子要回箱内存放。E整径辊是钢丝压延中的重要 设备,直接影响钢丝压延的质量,用完后要放在专用的架子 上,禁止任何物体划伤整径辊,使用一段时间后要检查保养, 或者更换新的整径辊。 1.4压延:A理论上提高温度会增加胶料与钢丝的渗透性,辊 温应控制在80-95℃间,温度不宜过高,否则易造成过多的气 泡和帘布喷霜。 B钢丝帘布常见质量问题为劈缝、钢丝重叠、表面不平、露线 等。产生原因主要有以下几个:胶料不均、粘度不均;胶片厚 度不符合规定;压延速度不稳定;胶片和辊筒间有气泡。

胶片压延工艺特点及注意事项

1) 辊速:辊速快、生产能力大。但辊速应根据胶 料的可塑度决定,可塑度大者,辊速可快些;可塑 度小者,辊速应慢些。 辊筒之间有一定速比,这有助于排除气泡,但对出 片的光滑度不利。为了既能排除气泡,而又不至于 影响胶片的光滑度,通过在三辊压延机中采用中、 下辊等速,而中、上辊低速比的办法。 2、注意事项:胶料温度不得超过105℃,不低于 80℃。

胶料半成品压出工艺特点 及注意事项

1.6胶料挤出过程的几个阶段” 1)喂料段:胶料没有太大变化。2)塑化段:胶料被逐步压缩, 但仍存有一定空气。3)压出段:胶料被压实,变成粘流状态。 2、注意事项: 1) 温度设定要严格按制造标准设定。 2)设定温度值与实际温度差超过5℃时,必须联系有关人员 修理。3) 排胶温度一定超过工艺规定的上限温度。 4) 更换胶种时,不得留胶尾。 5) 贴胶片时,不得要气泡,应压合密实、 6) 百页车、工字轮、垫布必须保持干净无灰尘。 7) 装车时尽量不要使半成品变形。 8) 装车前的半成品不应含有水份。 9) 双条挤出时,应分开分别放在两辆百页车上。

挤出压延法——精选推荐

挤出压延法

内衬层挤出压延法的生产工艺与压延法基本相同,生产联动线也大体相同,唯有过渡层胶片不必用层贴法来生产。

1、挤出压延生产联动线

生产联动线由挤出机、压延机与联动线组成。

胶料部件复合前均设有定位贴合中心调节装置。

由光电检测,经液压缸推动摆动或输送带移实现调整。

另外还设有红外线温度测量仪和宽度跟踪测量装置,同时设有测厚装置,以调节辊距使胶片达到工艺要求。

2、挤出压延法生产的优缺点

(1)优点

①生产的内衬层气泡少、密实质量高。

②部件厚度范围大,可生产较厚的胶片。

③宽幅挤出机头保证了压延机最佳喂料。

④成品精度高,整体宽度上的厚度误差小,尺寸稳定性好。

⑤可按轮胎结构设计要求生产有型断面胶片。

(2)缺点

“型套”及设备投资费用高。

内衬层即轮胎的气密层(位于外胎的最内层),对无内胎子午胎尤为重要。

内衬层生产方法有压延法和挤出法,本章介绍的是采用两种方法组合的挤出压延法,这种方法生产的胶片致密性好,气泡少。

压型机主要由冷喂料销钉式挤出机、型辊压延、牵引冷却、复合及卷取等装置组成。

胶料通过冷喂料挤出机挤出扁而宽的胶片,直接进入压延机挤出设计所要求的胶片,通过冷却后进行卷取。

复合部件时是将已压延好的胶片在调偏装置的控制下,制成可供成型使用的内衬层部件。

挤出压延法内衬层气泡原因分析及措施

挤出压延法内衬层气泡原因分析及措施前言我国庞大的汽车需求量带动了轮胎行业的快速增长。

其中子午胎的接地面积大,附着性能好,滚动阻力小,使用寿命长,散热性能好,可适应高温、高速行驶,大量应用于载重和乘用轮胎。

内衬层作为子午胎的重要组成部分,特别是无内胎子午胎,因为它的透气率小,有助于减少气体向胎体扩散,从而减少因气压扩散而引起的带束层脱层,保持气压的稳定。

这也直接关系到汽车行驶的安全和司乘人员的安全。

这就对内衬层生产设备提出了更高的要求,内衬层半制品挤出是轮胎制造过程中的重要工序之一,内衬层胶片挤出质量的好坏与轮胎质量息息相关。

当前冷喂料销钉挤出机+压延机的生产方法是国际国内比较先进的内衬层生产方式,但是挤出压延的半成品内衬层气泡会影响轮胎的气密性,轮胎硫化后容易出现气泡、鼓包、漏气等质量缺陷,因此解决冷喂料销钉挤出机挤出气泡是个很重要的课题。

原因分析对于内衬层半成品挤出压延过程中存在的主要问题——气泡问题。

我们从全面质量管理的4M1E五个影响产品质量的主要因素分析。

1、操作人员要熟悉挤出压延法内衬层生产设备,熟悉挤出工艺知识,培训到位,掌握操作方法。

2、设备方面要确保设备正常工作,满足生产工艺要求。

3、胶料方面要求确保材料成分、物理性能和化学性能满足要求。

4、生产工艺方面要确保温度设定、速度匹配、压力合理、操作规程满足工艺规范、产品作业标准明确,测量方法要标准、科学、正确。

5、生产环境的温度、湿度、照明和清洁条件满足要求。

考虑到现代轮胎生产企业厂房建设规范,员工培训到位,环境对气泡问题的影响很小,可以排除人员和环境方面的影响因素。

从以上全面质量管理分析可以看出,气泡产生的主要原因可能出现在机、料、法这三个因素。

例如:挤出机的吃料是否密实,挤出速度是否过快,胶料中的气体有没有及时排出;机头的流道是否合理,是否压力过低或者流道不均匀,导致气体没有及时排出;供胶不足;原材料含水量或者挥发物过多,挤出过程中容易出现气泡;胶料的可塑性低,温度过高导致小料分解;胶料储存时间过长,产生凝露;挤出温度设定是否合理等。

pvc压延膜生产线的工艺流程

pvc压延膜生产线的工艺流程英文回答:The process flow of PVC calendering film productionline involves several steps. Firstly, the raw materials, such as PVC resin and plasticizers, are mixed together in a high-speed mixer. This mixture is then fed into an extruder, where it is melted and homogenized. The molten PVC is then passed through a die to form a continuous sheet of film.After extrusion, the film is cooled down using acooling roller system. This helps to solidify the PVC and maintain its desired thickness. The cooled film is then passed through a series of calendering rollers, which apply pressure to further flatten and smooth the film. Theserollers also help to control the thickness and surfacefinish of the film.Once the film has been calendered, it may undergo additional processes depending on its intended application.For example, if the film is to be used for packaging, it may be printed with designs or coated with a protective layer. These additional processes are typically done using specialized equipment, such as printing machines or coating machines.Finally, the film is wound into rolls using a winding machine. The rolls are then packaged and prepared for shipment to customers.中文回答:PVC压延膜生产线的工艺流程涉及几个步骤。

挤出流延工艺PPT课件

精选

7

加工技术的发展方向和趋势

更多

发展——引进

发展——自主研发

2000年以后,国内的一些专业人士开始进行多层共挤流延机国产化的探 索与研究。并研制出了具有自主知识产权的流延膜生产线,但这时期的 国产设备以模仿为主。 经历了几年的发展,国产流延机,实现了从无到有、从单层到多层、从 单品种到多品种的历史跨越,取得了长足的进步。 据不完全统计,到2006年为止,我国CPP薄膜引进生产线超过77条,产 能超过39万吨;国产线超过150条,产能超过26万吨,合计产能超过65 万吨。 (如广东仕诚公司、南通三信公司、佛山俊嘉公司、河北新乐华宝等流延 机专业生产厂家。) 当前国产流延设备生产CPP、CPE流延膜、CPE拉伸膜、PA阻隔膜、 PVC保鲜膜、PE透气膜、PVB玻璃夹膜等系列产品,可完全取代进口设 备。

塑料薄膜挤出流延成型是当今使用最广泛的一种高速生产方法。

精选

3

挤出流延设备的结构及机理

典型的塑料薄膜 挤出流延成型设 备,是由供料系 统、挤出系统、 模头、流延冷却 系统、薄膜测厚 仪、电晕处理机、 摆幅机构、切边、 多级牵引、卷取 机构、电气控制 等部分组成。图 为德国W&H公司 三层共挤塑料流 延薄膜生产线示 意。

精选

4

挤出流延设备的结构及机理

主要工作原理:

将高分子聚合物物料干燥后,与需要的添加填充料、增塑剂、热稳定 剂及其他塑料助剂等按配比计重后混合、吸入料斗,进入料筒螺杆,料筒 内的螺杆转动,将物料向前输送,由于采用料筒外电加热,物料温度上升 和利用料筒内的螺杆转动,使物料在机筒内产生剪切、摩擦热而逐步塑化 熔融,经过滤网、分配器,均匀从模具口挤出,成型薄片状熔料流延至平 稳转动的辊筒上,为提高冷却效果,在模头前后设置正、负压风刀。正压 风刀把压缩空气吹响膜面,而负压风箱将薄膜与流涎辊之间的空气抽走, 使膜紧贴在辊面上,在流延辊、冷却辊上冷却成型,再经多级牵引、经薄 膜测厚仪、电晕处理机、摆幅机构、切边、(消除静电后)卷取成薄膜产品。

安全题

安全A卷一、填空(15分)1、安全生产管理,坚持安全第一,预防为主,综合治理的方针。

2、上班时间不准睡觉、干私活、离岗和与生产无关的事。

3、不按规定穿戴劳动保护用品,不准进入生产岗位。

4、灭火的四种方法冷却法、隔离法、窒息法、抑制法。

5、从业人员未经安全培训考试合格,不得上岗作业,从业人员在作业过程中,应当严格遵守本单位的安全规章制度和操作规程,服从管理,正确佩戴和使用劳动防护用品6、按照环境管理体系的要求,公司固体废物的管理原则是A类可回收废弃物B类不可回收废弃物C类危险废弃物,按照分类,生产过程中产生的可回收固废属A类,生活垃圾属B类,带油抹布属C类。

7、为保证员工人身安全,切实遵守四不伤害原则,即不伤害自己,不伤害别人,不被别人伤害,保护别人不被伤害。

8、凡是易燃易爆危险性较大的岗位,存放危险化学品的仓库,贵重机械、精密仪器场所,以及生产过程中具有重大影响的关键岗位,均属要害岗位。

9、不是自己分管的设备、工具不准动用。

10、2011年12月8日,我公司是轮胎行业第一家通过环境和职业健康体系认证。

11、调查处理工伤事故时,必须遵守“四不放过”原则,即事故原因分析不清不放过,事故责任者未处理不放过,职工未受到教育不放过,没有落实防范措施不放过。

二、单选(15分)1、中华人民共和国安全生产法自(A)起实施.。

A2002年11月1日B 2003年11月1日C2002年12月12、公司在全国同行业首家通过了ISO14001环境管理体系审核的时间是(A)A1999年12月30日B2011年12月8日 C 2009年12月8日D2002年11月1日3、从业人员发现直接危及人身安全的紧急情况时(D)A不得擅自离开作业岗位B不得停止作业C必须等待领导的指示D在采取可能的应急措施后撤离作业场所4、按照汽油的危险特性,汽油火灾不宜采用(A)灭火剂A水B干粉灭火器C二氧化碳灭火器5、下述哪种不得认定为工伤或视同为工伤(B)A患有职业病B醉酒及吸毒的C因公外出期间受到的伤害6、下列不构成物质燃烧条件的是(C)A可燃物B助燃物C氧化剂D着火源7、下列哪一项不是中华人民共和国安全生产法规定的从业人员的义务(A)A自律遵规的义务B自觉学习安全生产知识的义务C参加义务劳动的义务D危险报告义务8、我国安全色国家标准中规定,下列哪种颜色表示危险、禁止(D)A蓝色B黄色C绿色D红色9、三角集团生产要害岗位有哪些(A)A硫化罐和压力容器B压出C硫化D裁断10能帮助可燃物质燃烧的物质叫(B)A着火源B助燃物C可燃物D自燃物二、名词解释1、火灾的定义:指在时间和空间上失去控制的燃烧所造成的灾害2、安全生产:为了使生产过程在符合物质条件和工作秩序下进行,防止发生人身伤亡和财产损失等事故,消除和控制危险有害因素,保障人身安全和健康、设备和施设免受损坏,环境免遭破坏的总称。

挤出压延法生产宽幅胶片的装备研制

挤出压延法生产宽幅胶片的装备研制陈杰(中国化学工业桂林工程有限公司,广西 桂林 541004)摘要:采用挤出压延法生产宽幅胶片,并将传统的“塑炼—压延—成型”过程整合到一条生产线中,可大幅提高宽幅胶片的质量和生产效率;采用双挤出系统、组合式机头和分离式流道板,大幅减低了制造难度;机头采用三维设计,并采用高聚物流变有限元分析软件对物料在机头内的流动进行模拟仿真,大大提高了设计的准确性,缩短了设计周期,降低了研制成本。

关键词:挤出压延法;双挤出系统;宽幅胶片;模拟仿真中图分类号:TQ330.44 文章编号:1009-797X(2012)01-0037-07文献标识码:B DOI:10.3969/J.ISSN.1009-797X.2012.01.007作者简介:陈杰(1983-),男,工程师,武汉工业学院机械工程系毕业,从事橡胶装备的研发设计工作。

收稿日期:2010-08-16随着国内外能源工业的迅速发展,大型连续运输设备对橡胶输送带的需求量在不断增加。

橡胶宽幅胶片的生产是制造大型橡胶输送带的重要环节,传统的工艺方法在生产效率及产品质量等方面存在着一些问题,不能满足工业的发展要求。

因此,研发具有国际先进水平的新型工艺装备,大大提高输送带的生产效率和使用寿命,以满足煤矿、钢铁、水泥、港口、电力等行业的大型连续运输设备对输送带的需求量及品质的要求,势在必行。

在输送带行业,当前国际先进的生产方法是采用挤出压延法来生产橡胶宽幅胶片,并一次性完成胶片的接取、冷却、贴合、卷取等操作,以保证输送带的产品质量和生产效率。

中国化学工业桂林工程有限公司(以下简称桂林工程公司)在广泛的市场调研、吸取德国设备先进技术的基础上,通过试验模拟研究,提出了具有自主知识产权的技术路线,即主机采用双挤出系统与组合式宽幅机头的结构形式,以克服德国设备存在的挤出产量不足、制造难度大及使用效率不高等缺点。

在通过了专家技术论证后,进行了市场化运作。

“压延法”生产PP热成型片材技术--来自生产一线的真实报告

“压延法”生产PP热成型片材技术--来自生产一线的真实报告作者:刘勤让柏喜娜PP(聚丙烯)热成型片材,是目前国内正压热成型中应用最为广泛、用量最大的一类片材。

即使在整个热成型用片材的家族中,也早已后来居上,与PVC、PS材料用量几乎不相上下。

目前市场上随处可见的“一次性”塑料果冻杯、饮水用卫生杯、豆浆杯、豆腐盒等几乎百分之百用PP片材热成型加工而成;在国内年生产量已经达几十甚至上百亿只的“一次性”塑料酸奶杯市场上,PP材料也占据着大半个江山;日常生活中的“一次性”快餐盒、方便面碗、冷饮杯等产品用PP片材热成型加工而成的更是多得难以计数。

用PP片材热成型加工而成的塑料包装产品在医药、轻工、玩具、食品、旅游等领域的应用真是屡见不鲜。

除了PP材料本身具有耐热以及强度好之外,主要原因在于PP材料是最轻的塑料品种之一,密度仅0.89——0.91g/cm³,材料成本低;其次是原材料价格相对便宜,市场货源充足,容易购买;另外就是生产技术易掌握,配料简单,容易加工;最重要的是生产设备便宜,容易上马。

随着国内片材生产线的推陈出新,外资和进口设备的引进,以及新的原辅材料的应用,热成型行业呈现蓬勃发展的态势。

热成型片材加工技术也随着设备、材料和用途的不同而五花八门。

日益成熟的片材加工技术逐渐打破了旧式的常规理论。

现在,即使在同一条片材生产线,也可以用不同的工艺生产出不同用途、不同规格、不同材质的合格片材;同一种规格用途的片材也可以用不同的设备、工艺加工出来。

“无模式”给生产带来极大的方便。

PP热成型片材可以用压延法、压光法、流涎法(有气刀或无气刀)等方式生产。

在这篇文章里谈谈用“压延法”生产生产各种PP热成型片材的一些技术。

仅供各位参考,不妥之处,恳请批评指正。

本文以最简单的“挤出机——T型机头——立式三辊压光机——牵引——卷取”的设备配置为基准。

(高档片材生产线一般采用“精密挤出”技术,有PLC高度自动化可编程计算机控制系统、熔体泵、静态混炼器等,三辊多为卧式结构,采用伺服电机独立传动,配有独立循环水控制系统,一般采用“压光法”生产。

压延工艺流程[新版]

![压延工艺流程[新版]](https://img.taocdn.com/s3/m/528bd2253868011ca300a6c30c2259010202f383.png)

一、压延工艺流程由于加工设备和生产情况不同,采用的压延工艺路线各有差异。

目前国内压延成型以生产聚氯乙烯制品为主,故本节重点介绍聚氯乙烯压延成型。

(一)软聚氯乙烯压延薄膜生产工艺流程生产软质聚氯乙烯薄膜的工艺流程,首先按规定配方,将材脂和助剂加入高速混合机(或管道式捏合机)中充分混合,混合好的物料送入到密炼机中去预塑化,然后输送到挤出机(或炼塑机)经反复塑炼塑化,塑化好的物料经过金属检测仪,即可送入压延机中压延成型。

压延成型中的料坯,经过连续压延后得到进一步塑炼并压延成一定厚度的薄膜,然后经引离辊引出,再经轧花、冷却、测厚、卷取得到制品。

(二)硬聚氯乙烯压延片材生产工艺流程主要由高速混合机、密炼机、炼塑机、压延机等组成。

1-辅料混合吸附器2-旋风分离器3-储罐4-风机5-布袋过滤器6-风机7-文氏管8-螺旋加料器9-储仓10-高速混合机11-密炼机12-炼塑机13-压延机14-冷却装置15-光电器16-切割装置17-片材二、影响压延制品质量的因素影响压延制品质员的因素很多,一般说来,可以归纳为四个方面。

即压延机的操作因素,原材料因素,设备因素和辅助过程中的各种因素。

所有这些因素对各种塑料的影响都是相同的,但以压延软聚氯乙烯制品最为复杂。

下面以此为例来说明各种因素的影响。

(一)、压延机的操作因素1、辊温与辊速物料在压延成型时所需的热量,一部分是辊筒提供的,另一部分来自物料与辊简间的摩擦以及物料本身的剪切作用产生的热量。

产生摩擦热的大小除与辊速有关外,还与物料的增塑程度有关,也即与其粘度有关。

因此,不同的物料,在相同的辊速条件下,其温度控制就不同,同样,相同配方不同的转速时,其控制温度也不同。

压延时,物料常粘于高温或高速辊简上,为了使物料能依次贴于辊筒上,避免空气夹入,各辊简的温度一般是依次递增的,但三、四辊温度较接近,这样便于薄膜从三辊上引离下来。

各辊的温度差为5—10℃。

2、辗简的速比压延机相邻两辊筒线速度之比称为辊简的速比。

轮胎制造01区—每日试题分析

“质量在我心中”活动————每日一题(01区)10月26日试题:简述子午线轮胎的优越性?答:1. 子午线轮胎耐磨性好。

子午线轮胎的带束层刚性高、角度小,使每根帘线的长度比胎面的接地长度长、轮胎滚动时移动小。

当汽车转弯时扭转方向盘的角度小,可减小轮胎侧滑。

从试验结果看,子午线轮胎在负荷下的周长和斜交轮胎相比较,子午线轮胎周长比斜交轮胎长。

另外欧洲对滚动周长的标准,采取的常数不同,子午线轮胎的常数是3.05,斜交轮胎是2.99,这表明子午线轮胎滚动周长比斜交轮胎长,使子午线轮胎在滚动时移动减少。

轮胎移动性越大,耐磨性越差。

斜交轮胎滚动胎面接地时就发生蠕动和滑动,使胎面容易磨损,子午线轮胎却没有或很少有这种移动,因此其耐磨性能比斜交轮胎提高60%~120%。

2. 子午线轮胎的滚动阻力小。

子午线轮胎的滚动阻力比斜交轮胎低20%左右,一般可节省汽油6%左右。

同时,子午线轮胎的胎体柔软,并且不管用哪种纤维帘线,排列一般都是90°,在行驶中帘线之间没有剪切应力,尤其是钢丝胎体只有一层,更不可能剪切应力,因此胎体的滞后损失很小。

另外胎面对地面的蠕动小,进一步降低了滚动阻力。

因此,从子午线轮胎的力学性来看,就有利于减少滚动阻力。

3. 子午线轮胎的牵引力和刹车性能好。

子午线轮胎的牵引能力比斜交轮胎提高10%至20%,这主要是由子午线轮胎结构所引起的,但与胎面配方、胎面花纹及路面情况也有关。

子午线轮胎的接地形状与接地面的压力较均匀,并且由于子午线轮胎带束层纵向刚性高,从而使汽车的转弯和刹车性能得到改善,主要是胎面不歪扭,使子午线轮胎在干或湿路面的性能都较好。

子午线轮胎的胎体横向刚度比带束层高,因此牵引力或对地面的附着能力就更大一些。

4. 子午线轮胎的转弯能力大。

子午线轮胎的侧向力或横向力比斜交轮胎高,主要是因为子午线轮胎的带束层角度比斜交轮胎小得多。

它的角度在12°~24°,而斜交轮胎是36°~42°。

青岛软控内衬层挤出压延生产线打入国际市场

[ ]杨 清 芝. 代 橡 胶 工 艺学 [ . 京 : 国 石 化 出 版 社 ,9 7 5 现 M] 北 中 19 :

1 6 4 .

[ ]B ad u . oy rHa do k M] Ne Yok Jh ly 6 rn rpJ P lme n bo [ . w r :o nWi e

( . e igUn es yo C e i eh o g , e i 1 0 2 , hn ;. r h eh o g & T a ig C . L d T aj 3 0 2 。 hn ) 1 B i i ri f h m  ̄l c n l y B i g 0 0 9 C ia 2 B i t c n l y j n v t T o j n g T o rd o , t , i i n n n 0 1 0 C ia

1 —0 . 04 1 7

[ ]张 立 群 , 海 平 , 3 耿 朱 虹 , 导 热 高 分 子 材 料 的 研 究 和 开 发 等.

\

进 展 [] 合成 橡 胶 工 业 ,98 2 ( )5 . J. 19 ,1 6 :7 [ ]刘 长 维 . 分 子 材 料 与 工 程 实 验 [ . 京 : 学 工 业 出 版 4 高 M] 北 化

专科 学 校 学 报 , 0 2 1 ( ) 2 —4 2 0 ,4 4 :02 .

flr[] Ma rmoeua tr l a dE gneig 20 , iesJ. co lclrMaei s n n ier , 04 l a n

2 9( ): 07 6 1 8 7 6 —2 .

收稿 日期 : 0 8 0 —3 2 0 — 4 1

c mp ie p e a e l e i g we e i ve tg t d. e r s ls s o d t a he t e ma o uc o ost r p r d by me tblnd n r n s i a e Th e u t h we h tt h r lc nd — tv t fc i iy o omp st s r ie o ie wa a s d mos bvou l t nc e s n 2 o d n e e u i hee o uto to i s y wih i r a i g A1O3l a i g l v ld rng t v l in

双两辊内衬层压延生产线技术要求

双两辊内衬层压延生产线技术要求一、设备名称:双两辊内衬层压延生产线二、数量:1台三、设备型号:四、设备用途说明:本生产线是用于挤出半钢子午线轮胎内衬层的生产设备。

挤出的内衬层制品经压延、贴合、接取、冷却后用台车卷取,挤出的薄胶片制品经接取、冷却后用表面卷取进行卷取。

五、设备供货范围:(包含但不限于下表)1.设备2.随机备件清单六、技术参数:1.公用工程2.设备性能(相关参数作为参考,投标时填写实际值)3.制品要求4.制品形式形式1:内衬层形式2:内衬层形式3:薄胶片相关尺寸技术联络5.其他参数✧操作方向,从主机到联动线在左侧✧设备的噪音:(距机器1米处任一位置测量) ≤85分贝。

✧设备任何部位不能漏油、水、汽、风。

七、结构概述1.挤出机1.1销钉机筒冷喂料挤出机✧由电机、齿轮箱、喂料装置、销钉机筒、挤出机筒、螺杆等组成。

✧销钉机筒及挤出机筒为焊接式机筒,钻孔式冷却结构。

机筒内孔内壁为氮化处理,硬度≥HV950,氮化厚度≥0.55mm。

✧螺杆材质为优质氮化钢38CrMoAl,表面氮化处理,硬度大于HV900,硬层深度≥0.55mm,表面粗糙度小于Ra0.4。

✧螺杆工作表面为圆柱形,螺杆采用花键联接,有对中性能。

螺杆中空,可通温控水调温。

✧喂料装置由喂料座、喂料辊、衬套、花键齿轮套、速比齿轮等组成。

✧衬套为来复线结构。

采用优质氮化钢38CrMoAl,表面氮化处理,硬度大于HV900,硬层深度≥0.55mm,表面粗糙度小于Ra0.4。

喂料辊表面经过硬化处理,喂料辊由减速机输出轴通过齿轮传动,速比齿轮具有足够的强度及耐磨性能。

✧旁压辊齿轮副采用稀油润滑,润滑系统无泄漏,润滑站设有过滤器。

✧喂料门可以旋转打开(手动)。

✧喂料辊的速比齿轮带过载剪切销。

✧喂料辊齿轮处有窥视窗。

✧喂料辊的两侧设有返胶装置,阻止胶料进入两侧的轴承。

✧设有刮胶刀,以便刮掉喂料辊筒表面的胶料。

刮胶刀固定在喂料座体上,与喂料辊筒的间隙可以调整。

全钢子午线轮胎制造工艺

全钢子午线轮胎制造工艺全钢子午线轮胎制造工艺特点及工艺流程第一节全钢子午线轮胎制造工艺特点全钢子午线轮胎的制造工艺特点 1、各种胶料按照塑炼和混炼的质量要求做到均匀的充分的符合技术要求的物理机械性能的工艺技术操作性能。

2、各种部件的尺寸符合技术规定的尺寸标准。

3、骨架材料与胶料覆合要达到帘线密度均匀且帘线的两面胶料厚度均一。

4、各种复合材料半成品的成型覆贴组合定位准且要均匀对称。

5、各种半成品要做到在技术规定的时间内使用。

6、各种半成品要做到无污染、无变形。

7、胎胚在硫化过程中装胎胚要定位准严格执行硫化三要素。

8、成品的搬运、包装、仓储要满足全钢子午胎的要求。

第二节全钢子午线轮胎制造工艺流程一、全钢子午线轮胎主要制造工艺 1、密炼——混炼胶 2、压出——胎面、胎侧、垫胶、胎圈胶芯 3、型胶压延——薄胶片、内衬层气密层 4、钢丝压延———胎体、带束层帘布、子口包布帘布 5、0?压出——0?带束层 6、纵裁——窄纤维胶帘布条和窄薄胶片条。

7、胎圈缠绕成型——胎圈和缠绕胎圈包布 8、胶芯敷贴——将胶芯敷贴在胎圈上 9、半硫化——将胎圈进行半硫化 10、15?裁断——带束层、子口、90?裁断——胎体帘布 12、成型——胎胚 13、硫化——轮胎外胎成品 14、包布 11质量检查——100地进行外观和X光透视检查二、制造工艺流程二、生产工艺条件 1、对温度、湿度要求 1成型、裁断区温度20?2?湿度50?5所有半成品要及时进入该区。

2锭子房的温度高于环境温度2-3?相对湿度?60。

30?带束层锭子房条件同上。

2、对紫外线和臭氧的要求。

避免阳光的照射 3、无污染、无灰尘。

第五章全、内衬层气密钢子午线轮胎制造工艺整个全钢子午线轮胎的半成品组合从内向外 1层 1件 2、胎体帘布 1件 3、胎圈钢丝圈、窄的包布、填充胶或称芯胶 2件 4、钢丝子口包布 2件 5、带束层1、2、3带束层、2根缠绕两圈的0?带束层组合件 1件 6、垫胶胶肩垫胶或称带束层垫胶 2件 7、胎侧 2件 8、胎面 1件第一节配料和混炼胶制造工艺混炼胶的主要工艺流程配合剂的加工?橡胶和配合剂的称量?混炼?下片冷却存放?胶料快检。

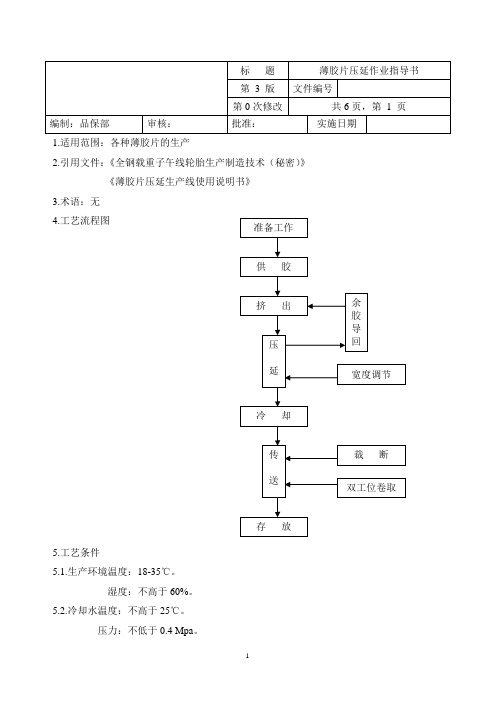

薄胶片压延作业指导书

1.适用范围:各种薄胶片的生产2.引用文件:《全钢载重子午线轮胎生产制造技术(秘密)》《薄胶片压延生产线使用说明书》3.术语:无4.工艺流程图5.工艺条件5.1.生产环境温度:18-35℃。

湿度:不高于60%。

5.2.冷却水温度:不高于25℃。

压力:不低于0.4 Mpa。

5.3.压缩空气:生产用不低于0.7 Mpa。

仪表用不低于0.4 Mpa。

清洁、无油、无水。

5.4.电源:电压:380V±10% 。

频率:50±2Hz。

6.使用设备及其主要性能使用设备:φ120P辊筒机头薄胶片压延生产线6.1.φ120mm销钉式冷喂料挤出机●螺杆直径:φ120mm。

●螺杆长径比(L/D):14:1●螺杆转速:0~55rpm。

●最大生产能力:850kg/h●机头锁紧方式:单螺杆手轮开合●口型板:45×45mm●温控装置:4通道,加热功率9kw×4,间接冷却方式6.2.挤出机到压延机供料架●皮带宽:100mm●皮带材质:帆布,耐温140℃●电机功率:AC0.75kw6.3.二辊压延机●型号:φ400×1120mm,Ⅰ形,30°●辊筒中高度:1#为0,2#为0。

02mm●辊筒速比:1:1●辊筒转速:2~20m/min。

●辊距调节范围:0~50mm。

●主电动机功率:45Kw转速:1000 rpm电压:440V●供胶摆动装置供料速度:3-30m/min摆动速度:4-10次/min电机:AC0.75 kw6.4.冷却鼓●冷却鼓数量:5个。

●冷却鼓规格:直径/长:φ500mm/1000mm。

●冷却鼓线速度:2~20m/min。

●冷却鼓温度:室温~室温+5℃。

6.5.输送带●皮带规格:1000W×3t。

●皮带材质:帆布,带2导引条。

●对中精度:最大2mm。

●输送带线速度:2~20m/min。

6.6.双工位表面卷取●导开方轴:38×38×1000mm●衬布张力控制:气动刹车器●衬布直径:Maxφ400mm●衬面纠偏:EPC纠偏2套●卷取方轴:38×38×1200mm●卷取直径:Maxφ600mm6.7.技术参数●供胶胶片宽度/厚度:400mm/6-10mm●压延胶片宽度/厚度:100-900mm/0.2-3mm ●压延胶片厚度精度:±0.02mm●生产线生产速度:2--20m/min7.开车前的准备工作8.开车设定设备工作温度9.运转10.停机操作11.质量标准11.1.胶片应无褶子、无气泡、无杂质、无熟胶疙瘩、无冷胶。

pvc压延膜生产线的工艺流程

pvc压延膜生产线的工艺流程1.原料准备:将PVC原料送入混合机中进行预处理。

Raw material preparation: PVC raw materials are sent to the mixer for pre-treatment.2.加热混合:加热混合机中的PVC原料,使其达到适合压延的温度和粘度。

Heating and mixing: Heat the PVC raw materials in the mixer to achieve the appropriate temperature and viscosityfor calendering.3.挤出:将加热后的PVC原料通过挤出机挤出成薄片状;Extrusion: Extrude the heated PVC raw materials into thin sheets using an extruder.4.切割:对挤出的薄片状PVC进行切割,使其长度和宽度符合要求;Cutting: Cut the extruded PVC into the required lengths and widths.5.压延:将切割好的PVC薄片送入压延机中进行加热和压延;Calendering: Feed the cut PVC sheets into the calenderfor heating and calendering.6.冷却:将压延后的PVC薄片通过冷却装置进行快速冷却;Cooling: Rapidly cool the calendered PVC sheets through a cooling device.7.检验:对冷却后的PVC薄片进行质量检验,确保符合生产要求;Inspection: Conduct quality inspection on the cooled PVC sheets to ensure they meet production requirements.8.切割定型:对通过检验的PVC薄片进行定型和切割;Cutting and shaping: Shape and cut the PVC sheets that have passed inspection.9.包装:将切割好的PVC薄片进行包装,待出厂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

●设备名称型号

薄胶片内衬层挤出压延生产线:JY-LNB-JX1000

●设备用途

挤出压延法生产线是子午线轮胎内衬层生产的专用

装备,主要用于全钢载重子午胎内衬层和薄胶片的挤

出、压延、裁边、冷却、导开、复合、定长裁断和收Array卷等,既可以生产单条气密层部件,也可以生产复合

双气密层部件。

●设备特点

本生产线是以压延法生产内衬层和薄胶片。

根据不同

产品的性质可设置不同的生产工艺。

帘布装置:双工

位导开,节省换料时间,提高工作效率。

贮布具有电

气调速装置,使导开速度与压延机速度保持协调一

致,防止帘布拉伸变形。

生产制品精度高、致密性好,

厚度均匀,制品温度小于100℃。

●主要技术指标

型号

JY—LNB-JX1000项目

挤出机机头出胶口最大宽度mm 1000

挤出机机头出胶口厚度mm 20

挤出机喂入胶片最大宽度mm 800

挤出机喂入胶片厚度范围mm 6~10

压延机滚筒工作尺寸mm Φ400×1200

压延胶片有效宽度范围mm 270~1000

压延胶片有效厚度范围mm 0.4~5

内衬层胶片制品厚度精度mm ±0.2

薄胶片制品厚度精度mm ±0.05

最大生产能力kg/h ≤2000

生产线联动线速度范围m/min 3~35

气源压力Mpa 0.7

气源最大消耗量nm3/h 21

水源压力Mpa 0.3

水源最大消耗量m3/h 40

工作电压3Φ、AC380V;50Hz

AC220V;50Hz

控制电压

I/D电压:DC24V

控制系统施耐德

备注:①更加详细技术参数请联系我们;②可以根据用户不同的要求进行设计制作。

J&Y RUBBER 仙居县聚源橡塑设备制造有限公司

thin film extruding rolling production line----薄胶片挤出压延生产线。