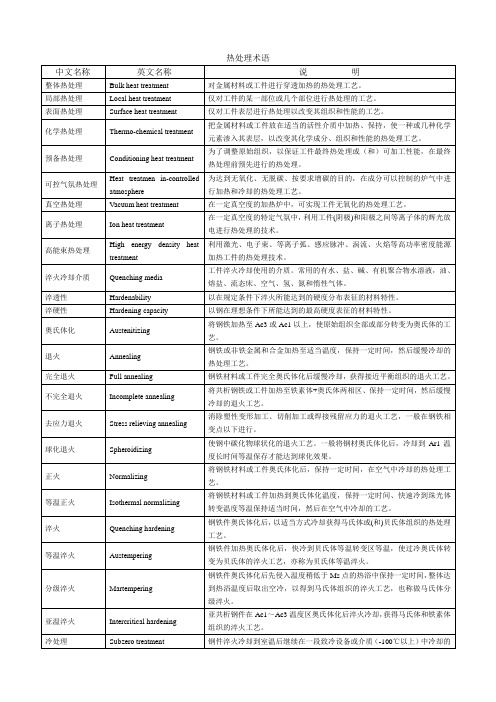

热处理术语..

热处理术语

Intercritical hardening

亚共析钢件在Ac1~Ac3温度区奥氏体化后淬火冷却,获得马氏体和铁素体组织的淬火工艺。

冷处理

Subzero treatment

钢件淬火冷却到室温后继续在一段致冷设备或介质(-100℃以上)中冷却的处理工艺。

深冷处理

Cryogenic treatment

工件在250℃以下的回火。

高温回火

High temperature tempering

工件在500℃以上温度的回火。

自回火

Self tempering

利用局部或表层淬硬工件内部余热使淬硬部分回火。

回火脆性

Temper brittlement

淬火钢在一定温度区域回火和回火后缓慢冷却产生的脆性现象。

氢脆

金属凝固时,由液相同时析出、紧密相邻的两种或多钟不同的相构成的铸态组织。

共析组织

Eutectoid structure

固态金属自高温冷却时,从同一母相中同时析出、紧密相邻的两种或多钟不同的相构成的组织。

层片状组织

Lamellar- structure

两种或多钟薄层状交替重叠的共晶、共析组织以及其他组织。

ER49-1,ER55-B2L,ER55-C1

用于焊接碳钢和低合金钢,GB/T8110-1995

EF

碳钢用药芯焊丝

EF12-4332,EF03-5042

GB/T10045-1988

RZ

铸铁用实心焊丝

RZC-1,RZCH,RZCQ-2

GB/T10044-1988

5.有色金属及其他焊丝牌号

HS

堆焊硬质合金焊丝

露点

Dew point

气氛中水蒸汽开始凝结的温度。气氛中水气愈多,露点愈高。靠控制气氛露点(水分)可达到控制碳势目的。

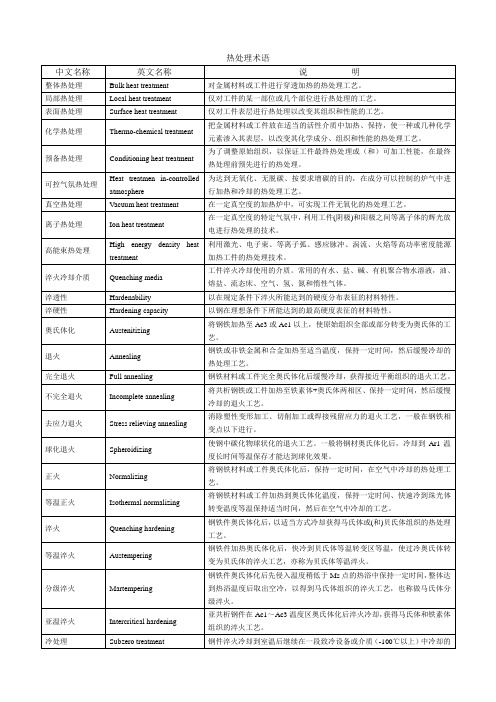

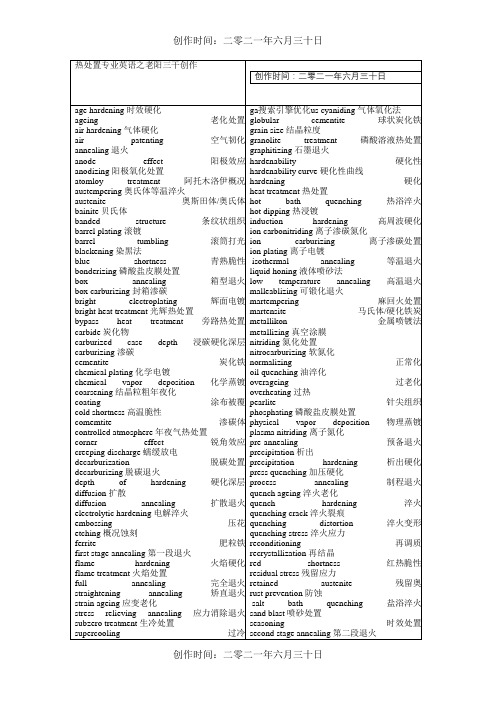

Heat treatmant中英文术语对照

热处理术语中文名称英文名称说明1. 整体热处理{ Bulk heat treatment}[bʌlk]: 对金属材料或工件进行穿透加热的热处理工艺。

2. 局部热处理{Local heat treatment}:仅对工件的某一部位或几个部位进行热处理的工艺。

3. 表面热处理{Surface heat treatment}:仅对工件表层进行热处理以改变其组织和性能的工艺。

4.化学热处理{ Thermo-chemical treatment} ['θə:məu] ( adj. 热的;热电的):把金属材料或工件放在适当的活性介质中加热、保持,使一种或几种化学元素渗入其表层,以改变其化学成分、组织和性能的热处理工艺。

5.预备热处理(Conditioning heat treatment):为了调整原始组织,以保证工件最终热处理或(和)可加工性能,在最终热处理前预先进行的热处理。

6.可控气氛热处理{Heat treatmen in-controlled atmosphere}:为达到无氧化、无脱碳、按要求增碳的目的,在成分可以控制的炉气中进行加热和冷却的热处理工艺。

7. 真空热处理{Vacuum heat treatment} ['vækjuəm]:在一定真空度的加热炉中,可实现工件无氧化的热处理工艺。

8.离子热处理{Ion heat treatment}['aiən]: 在一定真空度的特定气氛中,利用工件(阴极)和阳极之间等离子体的辉光放电进行热处理的技术。

9. 高能束热处理{High energy density heat treatment}:利用激光、电子束、等离子弧、感应脉冲、涡流、火焰等高功率密度能源加热工件的热处理技术。

10.奥氏体化{Austenitizing} ['ɔstinitaiz, 'ɔstəni,taiz]:将钢铁加热至Ac3或Ac1以上,使原始组织全部或部分转变为奥氏体的工艺。

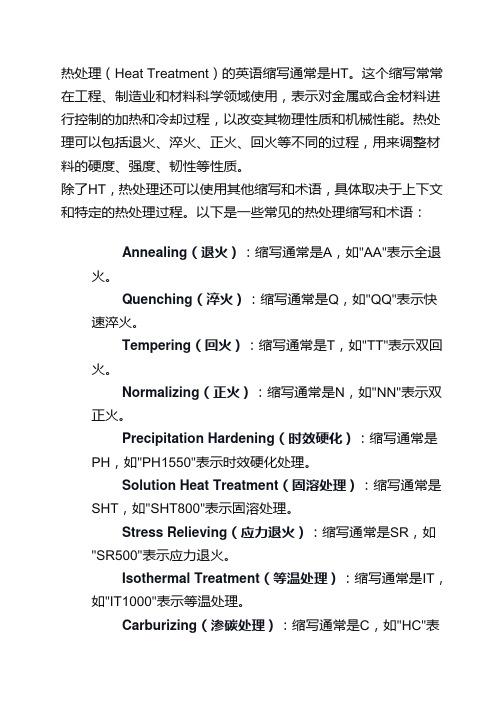

热处理英语缩写

热处理(Heat Treatment)的英语缩写通常是HT。

这个缩写常常在工程、制造业和材料科学领域使用,表示对金属或合金材料进行控制的加热和冷却过程,以改变其物理性质和机械性能。

热处理可以包括退火、淬火、正火、回火等不同的过程,用来调整材料的硬度、强度、韧性等性质。

除了HT,热处理还可以使用其他缩写和术语,具体取决于上下文和特定的热处理过程。

以下是一些常见的热处理缩写和术语:Annealing(退火):缩写通常是A,如"AA"表示全退火。

Quenching(淬火):缩写通常是Q,如"QQ"表示快速淬火。

Tempering(回火):缩写通常是T,如"TT"表示双回火。

Normalizing(正火):缩写通常是N,如"NN"表示双正火。

Precipitation Hardening(时效硬化):缩写通常是PH,如"PH1550"表示时效硬化处理。

Solution Heat Treatment(固溶处理):缩写通常是SHT,如"SHT800"表示固溶处理。

Stress Relieving(应力退火):缩写通常是SR,如"SR500"表示应力退火。

Isothermal Treatment(等温处理):缩写通常是IT,如"IT1000"表示等温处理。

Carburizing(渗碳处理):缩写通常是C,如"HC"表示渗碳处理。

Nitriding(氮化处理):缩写通常是N,如"HN"表示氮化处理。

这些缩写和术语可根据不同的行业和材料来使用,以描述特定的热处理过程。

在特定的热处理规范或标准中,可能会使用不同的缩写,因此需要根据上下文来理解其含义。

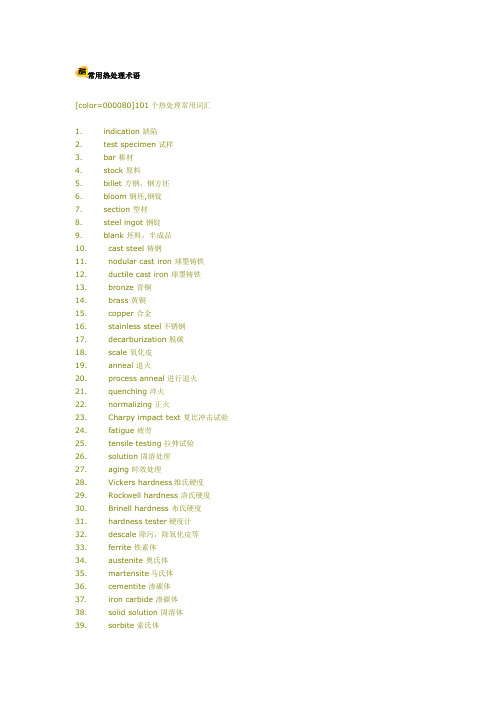

常用热处理术语(中英文)

常用热处理术语[color=000080]101个热处理常用词汇1. indication 缺陷2. test specimen 试样3. bar 棒材4. stock 原料5. billet 方钢,钢方坯6. bloom 钢坯,钢锭7. section 型材8. steel ingot 钢锭9. blank 坯料,半成品10. cast steel 铸钢11. nodular cast iron 球墨铸铁12. ductile cast iron 球墨铸铁13. bronze 青铜14. brass 黄铜15. copper 合金16. stainless steel不锈钢17. decarburization 脱碳18. scale 氧化皮19. anneal 退火20. process anneal 进行退火21. quenching 淬火22. normalizing 正火23. Charpy impact text 夏比冲击试验24. fatigue 疲劳25. tensile testing 拉伸试验26. solution 固溶处理27. aging 时效处理28. Vickers hardness维氏硬度29. Rockwell hardness 洛氏硬度30. Brinell hardness 布氏硬度31. hardness tester硬度计32. descale 除污,除氧化皮等33. ferrite 铁素体34. austenite 奥氏体35. martensite马氏体36. cementite 渗碳体37. iron carbide 渗碳体38. solid solution 固溶体39. sorbite 索氏体41. pearlite 珠光体42. nodular fine pearlite/ troostite屈氏体43. black oxide coating 发黑44. grain 晶粒45. chromium 铬46. cadmium 镉47. tungsten 钨48. molybdenum 钼49. manganese 锰50. vanadium 钒51. molybdenum 钼52. silicon 硅53. sulfer/sulphur 硫54. phosphor/ phosphorus 磷55. nitrided 氮化的56. case hardening 表面硬化,表面淬硬57. air cooling 空冷58. furnace cooling 炉冷59. oil cooling 油冷60. electrocladding /plating 电镀61. brittleness 脆性62. strength 强度63. rigidity 刚性,刚度64. creep 蠕变65. deflection 挠度66. elongation 延伸率67. yield strength 屈服强度68. elastoplasticity 弹塑性69. metallographic structure 金相组织70. metallographic test 金相试验71. carbon content 含碳量72. induction hardening 感应淬火73. impedance matching 感应淬火74. hardening and tempering 调质75. crack 裂纹76. shrinkage 缩孔,疏松77. forging 锻(件)78. casting 铸(件)79. rolling 轧(件)80. drawing 拉(件)81. shot blasting 喷丸(处理)82. grit blasting 喷钢砂(处理)83. sand blasting 喷砂(处理)85. nitriding 渗氮86. ageing/aging 时效87. grain size 晶粒度88. pore 气孔89. sonim 夹砂90. cinder inclusion 夹渣91. lattice晶格92. abrasion/abrasive/rub/wear/wearing resistance (property) 耐磨性93. spectrum analysis光谱分析94. heat/thermal treatment 热处理95. inclusion 夹杂物96. segregation 偏析97. picking 酸洗,酸浸98. residual stress 残余应力99. remaining stress 残余应力100. relaxation of residual stress 消除残余应力101. stress relief 应力释放[/color]。

热处理专业名词英文翻译

1、整体热处理 bulk heat treatment2、表面热处理 surface heat treatment3、化学热处理 thermo-chemical treatment4、预备热处理 conditioning heat treatment5、局部热处理 local heat treatment6、可控气氛热处理 heat treatment in-controlled atmosphere7、真空热处理 vacuum heat treatment008、离子热处理 ion heat treatment9、高能束热处理high energy density heat treatment10、形变热处理 thermomechanical treatment11、复合热处理 complex heat treatment12、流态床热处理 heat treatment in fluidized beds13、吸热式气氛 endothermic atmosphere14、放热式气氛 exothermic atmosphere15、放热-吸热式气氛 exo-endothermic atmosphere16、滴注式气氛 drip feed atmosphere17、氮基气氛nitrogen-base atmosphere18、合成气氛artificial atmosphere019、直生式气氛 direct prepared atmosphere20、淬火冷却介质 quenching media21、淬火冷却烈度 quenching severity22、淬透性 hardenability23、淬硬性 hardening capacity24、端淬试验Jominy test25、奥氏体化austenitizing26、等温转变isothermal transformation27、连续冷却转变 continuous cooling transformation28、退火 annealing29、完全退火full annealing30、不完全退火 incomplete annealing31、去应力退火 stress relieving annealing32、球化退火spheroidizing033、正火 normalizing34、等温正火isothermal normalizing35、淬火 quenching harding36、等温淬火austempering37、分级淬火martempering38、亚温淬火intercritical hardening39、冷处理 subzero treatment40、深冷处理cryogenic treatment41、马氏体临界冷却速度 critical colding rate42、有效淬硬深度 effective hardening depth043、回火tempering44、低温回火 low temperature tempering045、高温回火high temperature tempering46、自回火 self tempering47、回火脆性temper brittlement48、淬冷畸变quenching distortion49、氢脆 hydrogen embrittlement50、残留应力residual stresses51、热应力 thermal stresses52、相变应力transformation stresses53、固溶处理solution treatment54、时效 ageing055、沉淀硬化precipitation hardening56、氧化 oxidation57、脱碳 decarburizing58、内氧化 internal oxidation59、渗碳 carburizing60、固体渗碳pack carburizing61、气体渗碳gas caiburizing62、液体渗碳liquid carburizing63、真空渗碳vacuum carburizing64、离子渗碳plasma carburizing065、复碳 carbon restoration66、碳势 carbon potential67、露点 dew point68、强渗期 carburizing period69、扩散期 diffusion period70、载气 carrier gas71、富化气 enrich gas72、渗氮 nitriding73、液体渗氮liquid nitriding74、气体渗氮gas nitriding75、离子渗氮ion nitriding076、退氮 denitriding77、渗氮化合物层 compound layer78、氨分解率ammonia dissociation rate79、渗金属 metal cementation80、多元共渗multicomponent cementation81、碳氮共渗carbonitriding082、氮碳共渗nitrocarburizing83、流氮共渗sulpho-nitriding84、氧氮共渗oxynitriding85、化学气象沉淀 chemical vapor deposition86、物理气相沉淀 physical vapor deposition87、相phase88、组织 structure89、晶粒 grain90、晶界 grain boundary91、晶粒度grain size92、晶粒度等级 grain size number93、共晶组织 eutectic-structure094、共析组织 eutectoid structure95、层片状组织 lamellar-structure96、弥散相dispersed phase97、亚组织substructure98、位错 dislocation099、结构 texture机械专业名词金属切削 metal cutting机床 machine tool金属工艺学 technology of metals 刀具 cutter摩擦 friction联结 link传动 drive/transmission轴 shaft弹性 elasticity频率特性 frequency characteristic 误差 error响应 response定位 allocation机床夹具 jig动力学 dynamic运动学 kinematic静力学 static分析力学 analyse mechanics拉伸 pulling压缩 hitting剪切 shear扭转 twist弯曲应力 bending stress强度 intensity三相交流电 three-phase AC磁路 magnetic circles变压器 transformer异步电动机 asynchronous motor几何形状 geometrical精度 precision正弦形的 sinusoid交流电路 AC circuit机械加工余量 machining allowance 变形力 deforming force变形 deformation应力 stress硬度 rigidity热处理 heat treatment退火 anneal正火 normalizing脱碳 decarburization渗碳 carburization电路 circuit半导体元件 semiconductor element 反馈 feedback发生器 generator直流电源 DC electrical source门电路 gate circuit逻辑代数 logic algebra外圆磨削 external grinding内圆磨削 internal grinding平面磨削 plane grinding变速箱 gearbox离合器 clutch绞孔 fraising绞刀 reamer螺纹加工 thread processing螺钉 screw铣削 mill铣刀 milling cutter功率 power工件 workpiece齿轮加工 gear mechining齿轮 gear主运动 main movement主运动方向 direction of main movement进给方向 direction of feed进给运动 feed movement合成进给运动 resultant movement of feed合成切削运动 resultant movement of cutting合成切削运动方向 direction of resultant movement of cutting 切削深度 cutting depth前刀面 rake face刀尖 nose of tool前角 rake angle后角 clearance angle龙门刨削 planing主轴 spindle主轴箱 headstock卡盘 chuck加工中心 machining center车刀 lathe tool车床 lathe钻削镗削 bore车削 turning磨床 grinder基准 benchmark钳工 locksmith锻 forge压模 stamping焊 weld拉床 broaching machine拉孔 broaching装配 assembling铸造 found流体动力学 fluid dynamics流体力学 fluid mechanics加工 machining液压 hydraulic pressure切线 tangent机电一体化 mechanotronics mechanical-electrical integration 气压 air pressure pneumatic pressure稳定性 stability介质 medium液压驱动泵 fluid clutch 液压泵 hydraulic pump阀门 valve失效 invalidation强度 intensity载荷 load应力 stress安全系数 safty factor可靠性 reliability螺纹 thread螺旋 helix键 spline销 pin滚动轴承 rolling bearing 滑动轴承 sliding bearing 弹簧 spring制动器 arrester brake十字结联轴节 crosshead 联轴歧 coupling链 chain皮带 strap精加工 finish machining粗加工 rough machining变速箱体 gearbox casing腐蚀 rust氧化 oxidation磨损 wear耐用度 durability随机信号 random signal离散信号 discrete signal超声传感器 ultrasonic sensor 集成电路 integrate circuit 挡板 orifice plate残余应力 residual stress套筒 sleeve扭力 torsion冷加工 cold machining电动机 electromotor汽缸 cylinder过盈配合 interference fit热加工 hotwork摄像头 CCD camera倒角 rounding chamfer优化设计 optimal design工业造型设计 industrial moulding design有限元 finite element滚齿 hobbing插齿 gear shaping伺服电机 actuating motor铣床 milling machine钻床 drill machine镗床 boring machine步进电机 stepper motor丝杠 screw rod导轨 lead rail组件 subassembly可编程序逻辑控制器 Programmable Logic Controller PLC 电火花加工 electric spark machining电火花线切割加工 electrical discharge wire - cutting 相图 phase diagram热处理 heat treatment固态相变 solid state phase changes有色金属 nonferrous metal合成纤维 synthetic fibre电化学腐蚀 electrochemical corrosion 车架 automotive chassis悬架 suspension转向器 redirector变速器 speed changer板料冲压 sheet metal parts孔加工 spot facing machining车间 workshop工程技术人员 engineer气动夹紧 pneuma lock数学模型 mathematical model画法几何 descriptive geometry机械制图 Mechanical drawing投影 projection视图 view剖视图 profile chart标准件 standard component零件图 part drawing装配图 assembly drawing尺寸标注 size marking技术要求 technical requirements刚度 rigidity内力 internal force位移 displacement截面 section疲劳极限 fatigue limit断裂 fracture塑性变形 plastic distortion脆性材料 brittleness material刚度准则 rigidity criterion垫圈 washer垫片 spacer直齿圆柱齿轮 straight toothed spur gear 斜齿圆柱齿轮 helical-spur gear直齿锥齿轮 straight bevel gear运动简图 kinematic sketch齿轮齿条 pinion and rack蜗杆蜗轮 worm and worm gear虚约束 passive constraint曲柄 crank摇杆 racker凸轮 cams共轭曲线 conjugate curve范成法 generation method定义域 definitional domain值域 range导数\微分 differential coefficient求导 derivation定积分 definite integral不定积菲 indefinite integral曲率 curvature偏微分 partial differential毛坯 rough游标卡尺 slide caliper千分尺 micrometer calipers攻丝 tap二阶行列式 second order determinant 逆矩阵 inverse matrix线性方程组 linear equations概率 probability随机变量 random variable排列组合 permutation and combination 气体状态方程 equation of state of gas 动能 kinetic energy势能 potential energy机械能守恒 conservation of mechanical energy 动量 momentum桁架 truss轴线 axes余子式 cofactor逻辑电路 logic circuit触发器 flip-flop脉冲波形 pulse shape数模 digital analogy液压传动机构 fluid drive mechanism机械零件 mechanical parts淬火冷却 quench淬火 hardening回火 tempering调质 hardening and tempering磨粒 abrasive grain结合剂 bonding agent砂轮 grinding wheel。

热处理专业术语中英文对照

79. rolling 轧(件)

80. drawing 拉(件)

81. shot blasting 喷丸(处置)

82. grit blasting 喷钢砂(处置)

83. sand blasting 喷砂(处置)

84. carburizing 渗碳

85. nitriding 渗氮

graphitizing 石墨退火

hardenability 硬化性

hardenability curve 硬化性曲线

hardening 硬化

heat treatment 热处置

hot bath quenching 热浴淬火

hot dipping 热浸镀

induction hardening 高周波硬化

box annealing 箱型退火

box carburizing封箱渗碳

bright electroplating 辉面电镀

bright heat treatment 光辉热处置

bypass heat treatment 旁路热处置

carbide 炭化物

carburized case depth 浸碳硬化深层

process annealing 制程退火

quench ageing 淬火老化

quench hardening 淬火

quenching crack 淬火裂痕

quenching distortion 淬火变形

quenching stress 淬火应力

reconditioning 再调质

recrystallization 再结晶

3. bar 棒材

4. stock 原料

5. billet 方钢,钢方坯

热处理基本术语

日常使用

• 热处理基本术语 • 热处理: • 将固态金属或合金采用适当的方式进行加热、保温和冷却, 以获得所需要的组织结构与性能的工艺。 • 淬火: • 将钢件加热到Ac3(或Acm)以上30~50℃,保温适当的 时间后以适当速度冷却获得马氏体和(或)贝氏体组织的 热处理工艺。 • 退火: • 将金属或合金加热到适当温度,保温一定时间,然后缓慢 冷却得到接近平衡组织的一种热处理工艺。目的在于消除 钢材经过热加工(铸造、锻造、焊接)所引起的某些缺陷, 或为以后的加工准备好条件。

• 表面淬火: • 以适当的方法将工件表面层加热,使之奥 氏体化,然Байду номын сангаас快速冷却,转变为马氏体组 织,中心仍保持原始组织,从而使工件具 有表面硬中心韧的性能。主要加热方式有: 高频和中频。

• 调质: • 钢件淬火及高温回火的复合热处理工艺。目的是获得综合 机械性能。 • 渗碳: • 为了增加钢件表层的含碳量和一定的碳浓度梯度,将钢件 在富碳介质中加热并保温使碳原子渗入表层的化学热处理 工艺。目的是表层得到高硬度,高耐磨性,提高疲劳强度, 心部高韧性。 • 氮化: • 在一定温度下(一般在Ac1温度以下)使活性氮原子渗入 工件表面的化学热处理工艺。目的是表层得到高硬度,高 耐磨性,提高疲劳强度,抗腐蚀性能,心部高韧性。

• 去应力退火: • 为了去除由于塑性变形、加工、焊接等而造成的 以及铸件内存在的残余应力而进行的退火。 • 回火: • 钢件淬硬后,再加热到Ac1点以下的某一温度, 保温一定时间,然后冷却到室温的热处理工艺。 目的是消除应力,稳定组织,调整性能。 • 正火: • 把钢加热到Ac3(或Acm)以上30~50℃,维持足够 保温时间,使奥氏体均匀化,然后在静止的空气 中冷却下来,获得细珠光体组织的一种工艺方法。

热处理专业术语中英文对照之欧阳学创编

4. stock 原料

5. billet 方钢,钢方坯

6. bloom 钢坯,钢锭

7. section 型材

8. steel ingot 钢锭

9. blank 坯料,半成品

10. cast steel 铸钢

11. nodular cast iron 球墨铸铁

12. ductile cast iron 球墨铸铁

66. elongation 延伸率

67. yield strength 屈服强度

68. elastoplasticity 弹塑性

69. metallographic structure 金相组织

70. metallographic test 金相试验

71. carbon content 含碳量

72. induction hardening 感应淬火

73. impedance matching 感应淬火

74. hardening and tempering 调质

75. crack 裂纹

76. shrinkage 缩孔,疏松

77. forging 锻(件)

78. casting 铸(件)

79. rolling 轧(件)

80. drawing 拉(件)

residual stress 残留应力

retained austenite 残留奥

rust prevention 防蚀

salt bath quenching 盐浴淬火

sand blast 喷砂处理

seasoning 时效处理

second stage annealing 第二段退火

secular distortion 经年变形

热处理专业术语中英文对照

14. brass 黄铜

15. copper 合金

16. stainless steel不锈钢

17. decarburization 脱碳

18. scale 氧化皮

19. anneal 退火

20. process anneal 进行退火

21. quenching 淬火

22. normalizing 正火

carburizing 渗碳

cementite 炭化铁

chemical plating 化学电镀

chemical vapor deposition 化学蒸镀

coarsening 结晶粒粗年夜化

coating 涂布被覆

cold shortness 高温脆性

comemtite 渗碳体

controlled atmosphere 年夜气热处置

process annealing 制程退火

quench ageing 淬火老化

quench hardening 淬火

quenching crack 淬火裂痕

quenching distortion 淬火变形

quenching stress 淬火应力

reconditioning 再调质

recrystallization 再结晶

secular distortion 经年变形

segregation 偏析

selective hardening 部份淬火

shot blast 喷丸处置

shot peening 珠击法

single stage nitriding 等温渗氮

sintering 烧结处置

soaking 均热处置

softening 软化退火

热处理专业术语中英文对照

热处理专业英语age hardening时效硬化ageing老化处理aw hardening气体硕化air pateiituig 空气韧化annealing 退火anode effect阳极效应anodizing 阳极氧化处理atomloy treatment 阿托木洛伊表jftj austempering奥氏体等温淬火austenite奥斯田体/奥氏体bainite贝氏体banded structure条纹状组织barrel plating 滚镀barrel tiimbling 滚简打光blackening 染黑法blue shortness 青熟脆性bondenzing磷酸盐皮膜处理box annealing箱型退火box carbmizing 封箱渗碳bnght electroplating 辉面电镀bnglit heat tieatment 光辉热处理bypass heat treatment 旁路热处理carbide炭化物carburized case depth 浸碳U更化深层carbuiizing 渗碳cementite炭化铁chemical platmg 化学电镀chemical vapor deposition 化学蒸镀coaisemng结晶粒粗人化coatmg涂布被覆cold shortness 低温脆性comemtite渗碳体controlled atmosphere 人气热处理comer effect锐角效应creeping discharge 蠕缓放电decarburization 脱碳处理decarbunzing脱碳退火depth of haidenmg 硬化決层division 扩散dififtision annealing 扩散退火electrolytic haidening 电解淬火embossing丿卡彳乞etchmg表面蚀刻gaseous cyaiuding 气体氧化法globulai* cementite 球状炭化铁grain size结晶粒度granolite tieatment磷酸溶液热处理graphitizmg 石墨退火haidenability 硬化性hardenability curve 硬化性曲线hardenmg 破化heat tieatnient 热处理hot bath quenchnig 热浴淬火hot dipping 热浸镀induction hardenmg 高周波硬化ion carbomti'iding离子渗碳氮化ion carburizing离子渗碳处理ion plating离子电镀isotlieniial annealing 等温退火liquid honing液体喷砂法low temperatiue annealing 低温退火malleablizing可锻化退火martempering 麻回火处理martensite马氏体/硬化铁炭metallikon金属喷镀法metallizing真空涂膜mtnding氮化处理nitrocarburizing 软氮化nomializing 正常化oil quenching 油淬化overagemg过老化overheating 过热pearlite针尖组织phosphatmg 磷酸盐皮膜处理physical vapor deposition 物理蒸镀plasma mtnding 离子氮化pre-amiealmg 预备退火precipitation 析出precipitation hardening 析出駛化press quenching 加压破化process amiealmg 制程退火quench ageing淬火老化quench haidening 淬火quenching crack 淬火裂痕quenchmg distortion 淬火变形quenchmg stress 淬火应力femte肥粒铁first stage annealing 第一段退火flame hardeiuiig 火焰硬化flame tieatment 火焰处理foil annealing完全退火straightening annealing 矫直退火strain ageing应变老化stress relieving annealing 应力消除退火subzero treatment 生冷处理supercooling 过冷surface haidening表而硕化处理temper bnttleness 回火脆性temper colour回火颜色tempeniig 回火tempemig crack 回火裂痕texture 咬花thennal refiiiuig 调质处理tliennoechanical treatment 加工热处理tune quenching 时间淬火transfonnation 变态tiifftnde process软氮化处理under annealing不完全退火vacuum carbomtndmg 真空碳氮化vaciuim carbiuizing 貞.空渗碳处理vacuum hardening 真空淬火vacuum heat tieatinent 真空热处理vacuum mtiiding 頁空氮化water quenching 水淬火wetout浸润处理1.indication 缺陷2.test specimen 试样3.bar棒材4.stock 原料5.billet方钢,钢方坯6.bloom钢坯,钢锭7.section 型材& steel ingot 钢锭9.blank坯料,半成品10.cast steel 铸钢11.nodular cast iron 球墨铸铁12.ductile cast uon 球墨铸铁13.bronze 青铜14.brass 黄铜15.copper 合金reconditionmg 再调质recrystallization 再结晶red shortness红热脆性residual stiess 残留应力retained austenite 残甜奥rust prevention 防蚀salt bath quencluiig 盐浴淬火sand blast喷砂处理seasonuig时效处理second stage annealing 第二段退火secular distortion 经年变形segregation 偏析selective hardening 部分淬火shot blast喷丸处理shot peeiihig 珠击法smgle stage nitndmg 等温渗氮smtenng烧结处理soaknig均热处理softening软化退火solution treatment 固溶化热处理spheroidizing球状化退火stabilizing tieatment 安定化处理51 molybdenum52.silicon 硅53.sulfer/sulphur 硫54.phosphor/ phosphoms 磷55.mtnded氮化的56 case hardenmg表面破j化,表面淬被57. air cooling 空冷5 & fiunace cooling 炉冷59. oil coolmg 油冷60 electrocladdmg /plating 电镀61.bnttleness 脆性62.stiength 强度63.ngidity刚性,刚度64.creep 蠕变65.deflection 挠度66.elongation 延伸率67.yield strength 屈服强度68.elastoplasticity 弹塑性69.metallographic structxue 金相组织70.metallographic test 金相试验71 caibon content 含碳量72. mcuction hardening 感应淬火16 stainless steel 不锈钢17.decarbuiization 脱碳18.scale氧化皮19.anneal 退火20 process anneal 进行退火21.quenclmig 淬火22.nonualizing 正火23.Charpy impact text 夏比冲击试验24.fatigue 疲劳25.tensile testing 拉伸试验26 solution固溶处理27. aging时效处理2& Vickers hardness 维氏硬度29.Rockwell liaidness 洛氏破度30.Brinell hardness 布氏硬度31.hardness tester 破度计32.descale除污,除氧化皮等33.femte铁素体34.austenite 奥氏体35.martensite 马氏体36.cementite 渗碳体37.iron carbide 渗碳体38.solid solution 固溶体39.sorbite 索氏体40.bainite 贝氏体41.pearlite 珠光体42.nodular fine pearlite/ troostite 屈氏体43.black oxide coating 发黑44.grain 晶粒45.chiomium 俗46 cadmium 镉47. tungsten 鸽4& molybdenum 钳73.unpedance matchmg 感应淬火74.hardening and teinpeiing 调质75.crack 裂纹76 sluuikage缩孔,疏松77.forging 锻(件)78.casting 铸(件)79.rolling 轧(件)80 drawing 拉(件)81.shot blasting 喷丸(处理)82.gilt blasting 喷钢砂(处理)83.sandblasting 喷砂(处理)84.caibiuizing 渗碳85.mtnding 渗氮86.ageing/agmg 时效87.grain size 晶粒度8& pore气孔89.somm 夹砂90.cinder inclusion 夹渣ttice 晶格92.abrasion/abrasive/rub/wear/weanng resistance (property)耐磨性93.spectrum analysis 光谱分析94.heaVthennal treatment 热处理95.inclusion 夹杂物96.segiegation 偏析97.picking酸洗,酸浸9& residual stiess 残余应力99 reinammg stress 残余应力100.relaxation of residual stress 消除残余应力101.stress relief 应力释放。

热处理术语详解

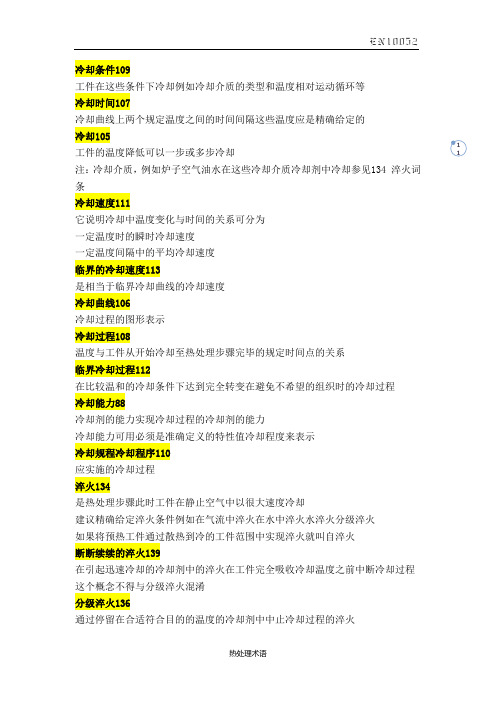

冷却条件109工件在这些条件下冷却例如冷却介质的类型和温度相对运动循环等 冷却时间107冷却曲线上两个规定温度之间的时间间隔这些温度应是精确给定的 冷却105工件的温度降低可以一步或多步冷却注:冷却介质,例如炉子空气油水在这些冷却介质冷却剂中冷却参见134 淬火词条冷却速度111它说明冷却中温度变化与时间的关系可分为 一定温度时的瞬时冷却速度 一定温度间隔中的平均冷却速度 临界的冷却速度113是相当于临界冷却曲线的冷却速度 冷却曲线106 冷却过程的图形表示 冷却过程108温度与工件从开始冷却至热处理步骤完毕的规定时间点的关系 临界冷却过程112在比较温和的冷却条件下达到完全转变在避免不希望的组织时的冷却过程 冷却能力88冷却剂的能力实现冷却过程的冷却剂的能力冷却能力可用必须是准确定义的特性值冷却程度来表示 冷却规程冷却程序110 应实施的冷却过程 淬火134是热处理步骤此时工件在静止空气中以很大速度冷却建议精确给定淬火条件例如在气流中淬火在水中淬火水淬火分级淬火 如果将预热工件通过散热到冷的工件范围中实现淬火就叫自淬火 断断续续的淬火139在引起迅速冷却的冷却剂中的淬火在工件完全吸收冷却温度之前中断冷却过程 这个概念不得与分级淬火混淆 分级淬火136通过停留在合适符合目的的温度的冷却剂中中止冷却过程的淬火淬火温度127指淬火的温度如果由奥氏体等温淬火的温度淬火那么在德国也使用淬火温度这一概念渗铝4是热化学处理使工件表面层浓缩铝退火116是一种热处理通常是在淬火硬化后或其他热处理后进行的一种热处理以便达到一定所希望的特性值,它由一次或多次加热到规定的温度Ac1 保持这一温度接着按目的冷却一般来说回火会降低硬度但在某些情况中会增大硬度回火回火脆性61一定淬火过的和回火过的钢在一定温度范围中回火时在停留或慢慢冷却过程中可能由于温度范围而产生脆性应区分不可逆的回火脆性它是在约300 范围的热处理时停留或者类似时间温度关系时在一定钢上出现的回火脆性可逆的回火脆性是在约450 ~500 温度时在一定调质钢上出现的回火脆性这种回火脆性表现为缺口冲击功/温度曲线的脆性转变温度的升高可通过加热到550 以上和接着迅速冷却来消除这种回火脆性加热预热146工件表面加热预热到规定的温度吸热的炉内气氛5用可调节的碳水平产生吸热的炉内气氛在对工件表面做相应热处理时减少或增加或维持碳含量放热的炉内气氛6炉内产生放热的气氛调节这种炉内气氛使工件在热处理时不氧化可硬化性15在规定的材料中通过在理想条件下的淬火以达到最高的硬度渗碳17在奥氏体状态时对工件进行化学热处理使固液体奥氏体中的碳达到工件的表层渗碳的工件接着硬化直接或在再加热后注建议规定渗碳的介质例如在气体中的气体渗碳在粉末中的粉末渗碳在等离子体中的等离子渗碳多级渗碳19在两个步骤或多个接着的步骤中用不同的碳水平的渗碳 渗碳深度90是从表面到浓缩碳层的垂直距离必须精确规定这个限度,例如整个渗碳深度的限度相当于碳含量的限度这个碳含量不再与母材的碳含量有区别 时效硬化50由溶剂处理和人工时效组成的热处理 时效硬化作用49铁材料通过一个阶段或几个阶段从过饱和固态液中的离析来提高硬度 人工时效40是一种热处理为了获得一定特性所希望的值将溶液处理的工件进行的热处理工件经一次或多次加热到规定温度保留在这个温度上并接着按目的进行冷却 奥氏体形变热处理7铁材料的化学热处理此时在亚稳定的奥氏体转变成马氏体和/或贝氏体之前出现塑性变形 奥氏体8是一种热处理步骤在其过程中工件加热到一定温度此时母体奥氏体化如果铁氧体未完全成奥氏体就叫未完全奥氏体化 奥氏体化温度125工件在奥氏体化时的最高温度 贝氏体化等温转变成贝氏体阶段137为使奥氏体部分或全部转变成贝氏体所进行的热处理这种热处理由奥氏体化和接着以不形成铁氧体和珠光体的速度分级骤冷到Ms 以上的温度并保持这种温度接着特殊规定冷却到室温α+γ 区的处理部分奥氏体化128亚共析钢低碳钢的热处理它包括加热和保持在Ac1 和Ac3 之间的温度接着按目的冷却以符合所希望的特性 光亮退火99在介质溶剂中退火以获得金属光泽的外表也就是避免工件表面氧化 发蓝11在合适的温度时在被氧化的溶剂介质中进行热处理使工件整个抛光的表面产生有薄薄 的蓝色氧化层 虚拟渗碳模拟渗碳18在模拟渗碳的时间/温度顺序的条件下对工件进行的处理但不用渗碳剂这种热处理能估计在渗碳时时间/温度顺序对冶金的影响虚拟渗氮模拟渗氮80在模拟渗氮的时间/温度顺序的条件下对工件进行的处理但不用渗氮剂这种处理能估计时间/温度顺序对冶金的影响渗硼12是一种使工件表面层浓缩硼的化学热处理目的是使工件形成硼层注:建议规定渗硼用的介质用粉末加硼叫粉末渗硼用硼膏叫膏渗硼等发蓝处理14在适合温度时在氧化剂中进行的热处理使工件的整个抛光表面形成深色的氧化层渗碳16Ac1 以上对工件进行热化学处理使工作表面层浓缩有碳和氮按此这两种元素处于奥氏固液体中这种处理通常直接在淬火后实施以便获得淬硬注:建议规定碳化的介质用气体就叫气体渗碳用盐浴就叫盐浴渗碳等等镀铬26工件的热处理使工件表面层浓缩铬低碳钢时在表层几乎是一层纯络高碳钢时形成碳化铬层脱氧通过退火脱氧38去除工件中氧的热处理而不改变组织这种处理主要是在电解涂层后酸洗后或焊接后进行残余奥氏体的不稳定39在退火时出现的现象原因是在一定温度范围中残余奥氏体转变成马氏体在马氏体中它不会改变原有硬度扩散处理扩散45是一种热处理或热处理步骤以便使首先扩散渗透到接近表层的元素通过扩散向里面分解,例如在渗碳后渗硼后渗氮后扩散退火67在很高温度时并保持最够长的时间的退火由于熔析造成局部化学成分不同通过扩散使之减少扩散层29在化学热处理时形成的表面层在表面层中扩散到固溶体中的元素有时部分作为离析这些元素的含量连续降低到母材相应的含量在扩散中的离析可能是氮化物碳化物等扩散锌粉镀锌117工件的化学热处理使工件表面层浓缩锌 直接淬火135直接在化学热处理后淬火热加工 直接硬化 56工件用直接淬火硬化通常这种处理是在渗碳后有时在冷却到工件硬化最合适的温度后 双重淬火57也是双次淬火此时通常用不同温度淬火在渗碳的工件时第一次硬化可以是直接硬化第二次硬化是由较低温度来完成 淬透53在淬火时淬火深度硬化深度至少等于工件表层与内心的间距 直径等值的44圆材的直径d 长度3a 在相同材料和相同冷却速度时在其内心获得同所观察工件在其最慢冷却部位上一样的冷却速度等值的直径与标准的热处理直径不是完全相同的参见EN 10083 第1 和第2 部分注:如果在德国等值的直径是以其他条件为依据的话就必须精确给定这个条件 热透147在工件表面加热到规定的温度后一直加热到整个横截面中达到这种温度为止 简单淬火51在先前渗碳和冷却到室温后的一次性淬火如果在渗碳后是等温转变就叫等温转变后的淬火 造型62变形的碳化物颗粒例如碳化物层变成稳定的锥形 淬火86从工件的表面淬火淬火通常用淬火深度来标记 淬火层30硬化的表面层其厚度通常用淬火深度来规定 淬火深度93是从工件表面到硬化层厚度的垂直间距这个界限可用协商确定的组织状态或硬度值来表明特征:表面层淬火后的淬火深度94表面层淬火工件的表面和其最小为维氏硬度HV1 80%表面层之间的垂直间距参见EU116此外EU 116 规定为了测定这种淬火深度按照协议可用试验力来代替这种测量深度这些试验力在4.9~49N之间也可用洛氏N 和T 方法作为硬度的极限值表面硬化处理141渗碳或非晶金刚石化渗氮和接着的硬化处理表面硬化深度91表面硬化处理的工件表面和其维氏硬度HV1=550 层之间的垂直距离参见EU 105,此外EU 还规定为测量这种表面硬化深度按照协议可用试验力来代替这种测量深度这些试验力在4.9~49N 之间也可用洛氏N 和T 方法作为硬度的极限值脱碳36化学热处理目的是减小工件表面层的含碳量除碳35除碳是减少工件表面层的碳含量,这可以是部分脱碳或者近似全部脱碳这两种脱碳方式叫总脱碳脱碳层厚度92是工件表面至脱碳层之间称为相界的垂直距离这个相界分别按脱碳方式的不同而不同见脱碳可用组织状态硬度值母材的碳含量或其他的碳含量来表明再退火115冷压加工的工件的热处理至少部分恢复冷压加工之前所具有的机械和物理特性而不会重新改变组织,处理温度在再结晶退火的温度以下加热148工件整个横截面加热到规定的温度也就是说预热或热透火焰淬火149见表面层淬火54退火98是热处理以加热到规定温度保留这种温度和冷却的方式使工件的状态在室温时接近平衡状态,因为这种定义是很普通的所以建议要准确说明退火的目的见概念2.63.67 和99退火到球状碳化物63退火的目的是碳化物造型通常包括较长时间保持在Ac1 温度上有时在这个温度上下来回摆动注:在德国将退火到球状碳化物后的状态称为GKZ 规定这种退火之前的起始状态是比较合适的 石墨化65为了沉淀作为石墨的碳的热处理它用于铸铁和过共析钢 石墨化64 沉淀作为石墨的碳 粗晶粒退火66在显著高于Ac3 的温度以及足够长时间保持这种温度的热处理以便获得粗晶粒 保持72是时间/温度顺序的一部分在此时恒定保持温度,此时必须规定是否是指炉的温度工件表面的温度工件整个横截面的温度或工件某一规定点的温度 可淬性可硬化性133钢转变成马氏体和/或贝氏体的能力,在规定的淬火条件下可淬性常常用淬火过程与到淬火工件的淬火表面的距离来表示例如用顶端淬火试验中的淬火过程曲线来表示 淬火55是在通过许多或少数奥氏体完全转变成马氏体或有时转变成贝氏体使硬度增加的条件下的奥氏体化和冷却的热处理 硬化52铁材料在奥氏体完全或部分转变成马氏体和有时转变成贝氏体的条件下奥氏体化和冷却后硬度增加 注:在德国分为淬火和淬透 限制在局部的淬火48 淬火限制在工件的部分范围 脉冲淬火46使用脉冲加热的淬火一般是通过自淬火来完成 脉冲加热69大多是通过短时反复的能量脉冲限制在局部的加热作为能源的有电容放电激光射线电子射线 感应淬火47 见表面层淬火54活性碳C活性1是观测状态中碳的蒸汽压例如一定碳浓度的奥氏体中与纯碳石墨蒸汽压之比碳水平87纯铁试样的外表面层含碳量它在规定用的渗碳介质的条件下处于平衡碳的转化系数C转化系数27与碳水平外表面层含碳量之间的差有关的按各时间和面积单位从渗碳介质渗透到工件表面的碳数量碳的进程21含碳量与距工件表面距离的关系注:在德国用图来表明碳进程曲线溶液处理76通过热处理使离析成分成为并保持为固溶体马氏体时效硬化74钢的时效硬化例如马氏体时效硬化的钢此时溶液处理成很软的含碳很少的马氏体接着通过人工时效达到所希望的机械特性介质溶剂75在热处理时处理工件的材料物质介质可以是固体液体或气体形式的主要影响是其热技术剂的加热和冷却和化学特性氧化剂脱碳剂气体介质常常作为气氛注:在德国化学热处理所用的介质也常称为施主剂施主介质渗氮79通过化学处理使工件表面层形成浓缩氮层,在主要添加成分是氧的介质中进行这种处理就叫氧化注:建议规定氮化介质例如在气体中就叫气体渗氮在等离子体中就叫等离子渗氮多级渗氮81至少一次改变渗氮条件温度和/或气体成分以减小化合层的厚度渗氮深度95表面至深集氮层相界的垂直距离这个相界必须精确规定注:如果用硬度来规定这个相界就用它作为渗氮深度见EU 108硝化渗碳78经化学热处理使工件的表层在形成化合层下面浓缩氮和碳化合层下面主要是浓缩了氮的扩散层注:建议规定硝化渗氮用的介质以及方法例如用盐浴硝化渗氮在气体中就叫气体硝化渗氮在等离子中就叫等离子硝化渗氮 正火82在奥氏体化后接着用静止空气冷却的热处理 内部氧化84因为氢的扩散在距工件表面的多个或少数几个大的间距中的氧化物离析 注在德国对于渗碳可能出现的内部氧化常常使用边缘氧化概念 铅浴淬火处理85线材和带材的热处理由奥氏体化和接着合适的冷却组成通过这种处理使以后拉拔和冷轧加工时有最有利的组织 就实施而言分为连续式铅浴淬火如果成卷或盘的线材带材在展开状态中的话 浸入式铅浴淬火如果成卷或盘的线材带材不是在展开状态中的话 就冷却剂而言分为空气铅淬火铅槽淬火盐浴铅淬火流态床铅淬火 珠光体化等温转变成珠光体的转变温度区103退火由奥氏体化和接着冷却到珠光体转变区的温度并保持这种温度组成奥氏体全部转变成铁氧体/珠光体或转变成渗碳体/珠光体 表面层淬火54限制在表面层奥氏体化的淬火注用加热方式来表示是合适的如火焰淬火感应淬火电子射线淬火激光射线淬火 再结晶退火97热处理的目的是通过晶粒形成和生长又不产生相转变在冷轧成型的工件中实现新生晶粒 盐浴渗碳33 见渗碳16 二次硬化58通过对淬火的工件一次或多次退火来增加硬度,这种硬度增加是由于离析和由残余奥氏体形成马氏体或贝氏体的结果残余奥氏体在退火过程中分解或不稳定然后在冷却时发生转变 自淬火10 见淬火134 自退火9在淬火过程中马氏体自发的退火 硅化渗硅118化学热处理以达到工件的表面层浓缩硅消除应力退火114是加热保持在足够高的温度接着按目的冷却的热处理以进一步消除内部应力而组织没有大的改变稳定化退火143为了离析成细微结构成分的退火例如在约850 时在稳定奥氏体钢中的碳化物离析或形成稳定化处理119为了在时间进程中工件有中希望的形状尺寸和组织改变而进行的热处理,一般来说这种热处理可避免以后产生的变化残余奥氏体的稳定化处理120残余奥氏体的损耗中或性能降低中出现一种现象在冷却剂低于室温以下温度的过程中转变成贝氏体,淬火后在较低温度时或长时保持在室温时的退火能出现稳定性顶端淬火试验71在标准试验时钢试样奥氏体化和用水射在其顶端表面进行淬火从顶端淬火的表面开始的淬火过程表明钢的可淬性EU 23硫硝基渗碳121在硝基渗碳同时有意将硫扩散到化合层中可锻化73白铸铁的热处理或通过脱碳或通过石墨化得到可锻铸铁注在德国在脱碳气氛中处理的可锻铸铁叫作白心可锻铸铁在中性气氛中处理并通过石墨化形成的可锻铸铁叫作黑心可锻铸铁化学热处理131在合适的介质中进行热处理通过与介质的物质交换达到改变母材的化学成分的目的机械热处理132在成形处理时在规定的温度范围中实施最终成形达到材料状态和规定的材料特性而这些仅用热处理是不可能实现的而且是不可重复的低温处理低温冷冻129在淬火后进行的处理使残余奥氏体进一步转变成马氏体它由冷却和保持到低于室温的温 度组成 过热和超时123加热到很高的温度过热和保持很长时间超时以致出现晶粒粗化晶粒粗化可通过合适的热处理或通过热加工返回在一定钢时没有转变性能的只能通过热加工返回 过渗碳122渗碳后外表层的含碳量超过规定值 正火的成形处理60加工成形方法此时在规定的温度范围内进行最后成形并达到正火后一样的材料状态以致所规定的机械特性与正火的机械特性相一致 变形珠光体化70是钢的化学热处理在由奥氏体转变成珠光体的过程中对钢实施塑性变形 再结晶3由加热到稍高于Ac3 的温度在过共析钢时加热到Ac1 以上的温度并且无需长时保持这种温度并接着按目的冷却组成的热处理使钢的晶粒变小有时使钢的晶粒有一样大小 转变温度转变点126在这种温度时材料发生相转变如果在一定时间间隔中完成转变就是转变开始或结束时的温度 渗钒140是使工件在形成钒碳层时在表面层浓缩钒的化学热处理 化合层28在化学热处理时直接在表面上产生一化合物层该化合物层由一种或几种化学化合物组成和由母材扩散的元素及一定元素形成的例如含碳量很高的钢的氮化物层渗氮后形成的层硼化物层渗硼后形成的层碳化铬层渗铬后形成的层 燃烧13通过开始熔化晶界组织和特性发生不可逆的转变 调质处理144在很高温度时淬火和退火使机械特性有所希望的组合特别是有很高的韧性和延性时效145调质处理后的材料状态这种材料状态的特点是工件的横截面上有决定性的特性值停留时间59工件从进炉一直到取出的时间间隔翘曲变形由于热处理引起的37由于热处理工件的尺寸和形状相对于原始状态发生了变化预热89加热和接着停留在一种或几种低于给定的最高温度的温度上热浴淬火138热处理由奥氏体化接着以避免形成铁氧体珠光体或贝氏体的速度分级淬火到贴近Ms以上的温度并足够长时停留在这个温度上使横截面上的温度平衡但不得过长以免形成贝氏体接着通常在空气中冷却几乎与此同时在横截面上出现马氏体形成加热时间22加热过程的两个规定点之间的时间间隔始终应给定是何种温度热处理130是热处理各步骤的结果在其过程中工件全部或部分按照时间/温度顺序改变其特性和/或组织需要时在处理时可变化材料的化学成分见化学热处理131热处理裂纹124由加热或冷却直接或延缓的作用而引起的裂纹通常还补充说明裂纹形成的条件例如热裂纹淬火裂纹热处理步骤83热处理过程中的各个步骤注在德国对此也用工作过程或处理步骤这个概念加热20提高工件的温度注1 可以在一个步骤或几个步骤中来提高这种温度注2 在德国分为预热热透和加热加热速度25加热中与时间有关的温度变化分为在给定温度时的瞬时加热速度 在给定的温度间距中的平均加热速度 加热曲线21 用图表示加热过程 加热过程23工件从加热开始到加热结束某一点中的温度与时间的关系 加热规则加热程序24 规定的加热过程 软化退火2将材料的硬度降低到规定值的热处理 再渗碳96为重新制造工件以前处理的脱碳表面层的碳含量 时间/温度顺序34热处理中温度与时间的关系在半对数时间/温度坐标系统中的曲线它描述了奥氏体转变的开始和结束的等温线一般来说还附加绘上一条曲线它相当于50%转变的点此外它们还包括转变的组织及其硬度的数据说明注在德国通常是没有50%转变曲线的数据说明在半对数时间/温度坐标系统中的曲线簇它描述奥氏体等温转变开始和结束的等温线,必要时还绘出相当于50%转变点的曲线此外还包括组织转变及其含量的数据说明每一条冷却曲线还给出了在室温下测出的组织硬度 注1 同样ZTU 图可给出给定的冷却时间 注2 在德国通常是没有50%转变曲线的数据说明 无相应的德文名称41整个或部分马氏体组织在一般低于200 的温度时的退火由于碳化物开始离析而导致内应力的降低但此时硬度没有很大的降低 无相应的德文名称68奥氏体钢使用的热处理由加热到很高温度和接着足够快地冷却到室温组成以获得均匀的 奥氏体的组织 无相应的德文名称77为使工件中的温度从规定温度达到规定点中的力求的温度值所必需的时间 无相应的德文名称100在Ac3 以上的温度时退火无相应的德文名称101见软化退火2无相应的德文名称102在Ac1 和Ac3 之间的温度时的退火无相应的德文名称104在贴近Ac1 以下温度时的退火无相应的德文名称142很大直径或横截面的钢棒通过一定的热处理可达到规定的特性老化A201材料特性变化的现象在室温时或接近室温时间隙结构的元素移动造成的先共析的离析A196在共析之前奥氏体离解时形成的成分在亚共析钢时先共析成分是铁氧体在过共析钢时先共析成分是碳化物奥氏体固溶体A158铁中一种或几种元素的固溶体贝氏体A161亚稳的组织成分是在形成珠光体和马氏体温度范围之间的温度间隔中奥氏体转变时所形成的,它由碳过饱和的铁氧体组成此时一部分碳以固体碳离析出来分为上述温度间隔以上范围中和以下范围中的贝氏体碳化物A163相应近似式Fe2,4C 的铁的碳化物临界直径A168足够长度3d 圆钢的直径d 在定义条件下淬火后其晶核50%是马氏体α铁A172纯铁在911 以下时的稳定状态其晶体结构是体心立方体的768 以下是铁磁性的居里点γ铁A173纯铁在911 ~1392 之间的稳定状态其晶体结构是面心立方体的它是顺磁性的δ铁A174纯铁在1392 和熔化点之间的稳定状态其晶体结构同铁是一样是体心立方体的它是顺磁性的铁素体A175铁或铁中一种或几种元素的固溶体。

热处理术语

Grain size number

由美国材料试验协会(ASTM)制定,被世界各国采用的一种表达晶粒大小的编号。晶粒度等级N与放大100倍视野上每平方英寸内的晶粒度n之间的关系为n=2N-1。实际检验时,一般采用把放大100倍的组织与标准晶粒度等级图片相比较来判定。

共晶组织

Eutectic-structure

淬透性

Hardenability

以在规定条件下淬火所能达到的硬度分布表征的材料特性。

淬硬性

Hardening capacity

以钢在理想条件下所能达到的最高硬度表征的材料特性。

奥氏体化

Austenitizing

将钢铁加热至Ac3或Ac1以上,使原始组织全部或部分转变为奥氏体的工艺。

退火

Annealing

可控气氛热处理

Heat treatmen in-controlled atmosphere

为达到无氧化、无脱碳、按要求增碳的目的,在成分可以控制的炉气中进行加热和冷却的热处理工艺。

真空热处理

Vacuum heat treatment

在一定真空度的加热炉中,可实现工件无氧化的热处理工艺。

离子热处理

Ion heat treatment

钢件淬火后继续在液氮(-196℃)或其蒸汽中冷却的工艺。

有效淬硬深度

Effective hardening depth

从淬硬的工件表面量至规定硬度值(550HV)的垂直距离。

回火

Tempering

钢铁件淬硬后加热到Ac1以下某一温度保持,然后冷却到室温的热处理工艺。

低温回火

Low temperature tempering

ER49-1,ER55-B2L,ER55-C1

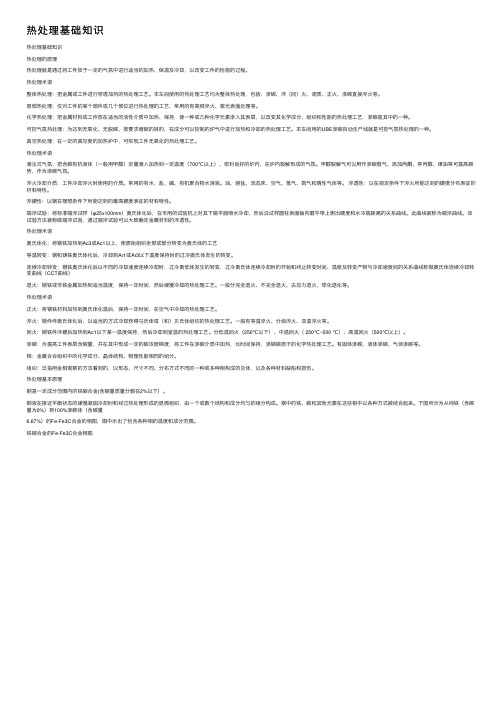

热处理基础知识

热处理基础知识热处理基础知识热处理的原理热处理就是通过将⼯件放于⼀定的⽓氛中进⾏适当的加热、保温及冷却,以改变⼯件的性能的过程。

热处理术语整体热处理:把⾦属或⼯件进⾏穿透加热的热处理⼯艺。

本车间使⽤的热处理⼯艺均为整体热处理,包括:渗碳、淬(回)⽕、调质、正⽕、渗碳直接淬⽕等。

局部热处理:仅对⼯件的某个部件或⼏个部位进⾏热处理的⼯艺,常⽤的有⾼频淬⽕、激光表⾯处理等。

化学热处理:把⾦属材料或⼯件放在适当的活性介质中加热、保持,使⼀种或⼏种化学元素渗⼊其表层,以改变其化学成分、组织和性能的热处理⼯艺,渗碳是其中的⼀种。

可控⽓氛热处理:为达到⽆氧化、⽆脱碳、按要求增碳的⽬的,在成分可以控制的炉⽓中进⾏加热和冷却的热处理⼯艺。

本车间⽤的UBE渗碳⾃动⽣产线就是可控⽓氛热处理的⼀种。

真空热处理:在⼀定的真空度的加热炉中,可实现⼯件⽆氧化的热处理⼯艺。

热处理术语滴注式⽓氛:把含碳有机液体(⼀般⽤甲醇)定量滴⼊加热到⼀定温度(700℃以上)、密封良好的炉内,在炉内裂解形成的⽓氛。

甲醇裂解⽓可以⽤作渗碳载⽓、添加丙酮、异丙醇、煤油等可提⾼碳势,作为渗碳⽓氛。

淬⽕冷却介质:⼯件冷却淬⽕时使⽤的介质。

常⽤的有⽔,盐、碱、有机聚合物⽔溶液。

油、熔盐、流态床、空⽓、氢⽓、氮⽓和惰性⽓体等。

淬透性:以在规定条件下淬⽕所能达到的硬度分布表征的材料特性。

淬硬性:以钢在理想条件下所能达到的最⾼硬度表征的材料特性。

端淬试验:将标准端淬试样(φ25x100mm)奥⽒体化后,在专⽤的试验机上对其下端平⾯喷⽔冷却,然后沿试样圆柱表⾯轴向磨平带上测出硬度和⽔冷端距离的关系曲线。

此曲线被称为端淬曲线。

该试验⽅法被称做端淬试验,通过端淬试验可以⼤致确定⾦属材料的淬透性。

热处理术语奥⽒体化:将钢铁加热到Ac3或Ac1以上,使原始组织全部或部分转变为奥⽒体的⼯艺等温转变:钢和铸铁奥⽒体化后,冷却到Ar1或Ar3以下温度保持时的过冷奥⽒体发⽣的转变。

热处理专业术语中英文对照

热处理专业英语age harde ning时效硬化ageing老化处理air hardening气体硬化air patenting 空气韧化ann eali ng 退火an ode effect阳极效应anodizing阳极氧化处理atomloy treatment阿托木洛伊表面austemperi ng奥氏体等温淬火austenite奥斯田体/奥氏体bainite贝氏体ban ded structure条纹状组织barrel plating 滚镀barrel tumbling 滚筒打光blackening 染黑法blue short ness 青熟脆性bonderizing磷酸盐皮膜处理box annealing箱型退火box carburizing 圭寸箱渗碳bright electroplati ng 辉面电镀bright heat treatment 光辉热处理bypass heat treatme nt 旁路热处理carbide炭化物carburized case depth 浸碳硬化深层carburizing 渗碳ceme ntite炭化铁chemical plating 化学电镀chemical vapor deposition 化学蒸镀coarse ning 结晶粒粗大化coating涂布被覆cold short ness 低温脆性comemtite渗碳体con trolled atmosphere 大气热处理corner effect锐角效应creeping discharge 蠕缓放电decarburization 脱碳处理decarburizing 脱碳退火depth of hardening 硬化深层diffusion 扩散diffusion annealing 扩散退火electrolytic harde ning 电解淬火emboss ing 压花etching表面蚀刻gaseous cyaniding 气体氧化法globular cementite 球状炭化铁grain size结晶粒度granolite treatment磷酸溶液热处理graphitizing 石墨退火hardenability 硬化性hardenability curve 硬化性曲线hardening 硬化heat treatme nt 热处理hot bath quenching 热浴淬火hot dippi ng 热浸镀induction hardening 高周波硬化ion carb on itridi ng 离子渗碳氮化ion carburizing 离子渗碳处理ion plating离子电镀isothermal annealing 等温退火liquid honing液体喷砂法low temperature annealing 低温退火malleablizing可锻化退火martempering麻回火处理martensite马氏体/硬化铁炭metallikon 金属喷镀法metallizing真空涂膜nitriding氮化处理n itrocarburiz ing 软氮化normalizing 正常化oil quenching 油淬化overage ing 过老化overheating 过热pearlite针尖组织phosphati ng 磷酸盐皮膜处理physical vapor deposition 物理蒸镀plasma nitriding 离子氮化pre-annealing 预备退火precipitation 析出precipitation hardening 析出硬化press que nching 力口压硬化process ann eali ng 制程退火que nch age ing淬火老化que nch harde ning 淬火quenching crack 淬火裂痕quenching distortion 淬火变形que nching stress 淬火应力ferrite肥粒铁first stage annealing 第一段退火flame hardening 火焰硬化flame treatment 火焰处理full annealing 完全退火straightening annealing 矫直退火strain ageing应变老化stress relieving annealing 应力消除退火subzero treatme nt 生冷处理supercooling 过冷surface harde ning表面硬化处理temper brittleness 回火脆性temper colour回火颜色tempering 回火tempering crack 回火裂痕texture 咬花thermal refining 调质处理thermoechanical treatment 加工热处理time quenching 时间淬火transformation 变态tufftride process 软氮化处理un der ann eali ng不完全退火vacuum carb on itridi ng 真空渗碳氮化vacuum carburizing 真空渗碳处理vacuum hardening 真空淬火vacuum heat treatment 真空热处理vacuum n itridi ng 真空氮化water quenching 水淬火wetout浸润处理1. indication 缺陷2. test specime n 试样3. bar棒材4. stock 原料5. billet方钢,钢方坯6. bloom 钢坯,钢锭7. section 型材8. steel in got 钢锭9. blank坯料,半成品10. cast steel 铸钢11. nodular cast iron 球墨铸铁12. ductile cast iron 球墨铸铁13. bronze 青铜14. brass 黄铜15. copper 合金reconditioning 再调质recrystallization 再结晶red short ness红热脆性residual stress 残留应力retained auste nite 残留奥rust prevention 防蚀salt bath quenching 盐浴淬火sand blast喷砂处理seas oning时效处理sec ond stage ann eali ng 第二段退火secular distortion 经年变形segregati on 偏析selective hardening 咅B分淬火shot blast喷丸处理shot pee ning 珠击法single stage nitriding 等温渗氮sintering烧结处理soaking均热处理softening软化退火solution treatme nt 固溶化热处理spheroidizing 球状化退火stabilizing treatment 安疋化处理51. molybdenum 钼52. silicon 硅53. sulfer/sulphur 硫54. phosphor/ phosphorus 磷55. nitrided 氮化的56. case harde ning表面硬化,表面淬硬57. air cooling 空冷58. furnace cooling 炉冷59. oil cooling 油冷60. electrocladdi ng /plati ng 电镀61. brittleness 脆性62. stre ngth 强度63. rigidity刚性,刚度64. creep 蠕变65. deflection 挠度66. elongation 延伸率67. yield strength 屈服强度68. elastoplasticity 弹塑性69. metallographic structure 金相组织70. metallographic test 金相试验71. carb on content 含碳量72. induction hardening 感应淬火(注:范文素材和资料部分来自网络,供参考。

有关热处理相关术语

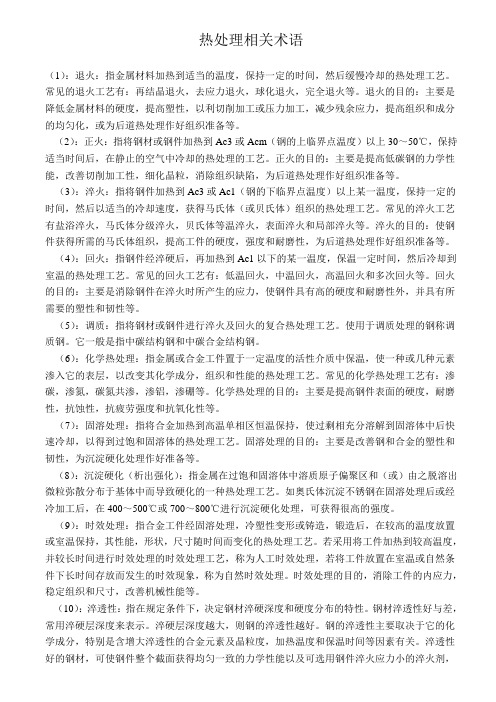

热处理相关术语(1):退火:指金属材料加热到适当的温度,保持一定的时间,然后缓慢冷却的热处理工艺。

常见的退火工艺有:再结晶退火,去应力退火,球化退火,完全退火等。

退火的目的:主要是降低金属材料的硬度,提高塑性,以利切削加工或压力加工,减少残余应力,提高组织和成分的均匀化,或为后道热处理作好组织准备等。

(2):正火:指将钢材或钢件加热到Ac3或Acm(钢的上临界点温度)以上30~50℃,保持适当时间后,在静止的空气中冷却的热处理的工艺。

正火的目的:主要是提高低碳钢的力学性能,改善切削加工性,细化晶粒,消除组织缺陷,为后道热处理作好组织准备等。

(3):淬火:指将钢件加热到Ac3或Ac1(钢的下临界点温度)以上某一温度,保持一定的时间,然后以适当的冷却速度,获得马氏体(或贝氏体)组织的热处理工艺。

常见的淬火工艺有盐浴淬火,马氏体分级淬火,贝氏体等温淬火,表面淬火和局部淬火等。

淬火的目的:使钢件获得所需的马氏体组织,提高工件的硬度,强度和耐磨性,为后道热处理作好组织准备等。

(4):回火:指钢件经淬硬后,再加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。

常见的回火工艺有:低温回火,中温回火,高温回火和多次回火等。

回火的目的:主要是消除钢件在淬火时所产生的应力,使钢件具有高的硬度和耐磨性外,并具有所需要的塑性和韧性等。

(5):调质:指将钢材或钢件进行淬火及回火的复合热处理工艺。

使用于调质处理的钢称调质钢。

它一般是指中碳结构钢和中碳合金结构钢。

(6):化学热处理:指金属或合金工件置于一定温度的活性介质中保温,使一种或几种元素渗入它的表层,以改变其化学成分,组织和性能的热处理工艺。

常见的化学热处理工艺有:渗碳,渗氮,碳氮共渗,渗铝,渗硼等。

化学热处理的目的:主要是提高钢件表面的硬度,耐磨性,抗蚀性,抗疲劳强度和抗氧化性等。

(7):固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。

热处理术语

Heat treatmen in-controlled atmosphere

为达到无氧化、无脱碳、按要求增碳的目的,在成分可以控制的炉气中进行加热和冷却的热处理工艺。

真空热处理

Vacuum heat treatment

在一定真空度的加热炉中,可实现工件无氧化的热处理工艺。

离子热处理

Ion heat treatment

工件在250℃以下的回火。

高温回火

High temperature tempering

工件在500℃以上温度的回火。

自回火

Self tempering

利用局部或表层淬硬工件内部余热使淬硬部分回火。

回火脆性

Temper brittlement

淬火钢在一定温度区域回火和回火后缓慢冷却产生的脆性现象。

氢脆

亚温淬火

Intercritical hardening

亚共析钢件在Ac1~Ac3温度区奥氏体化后淬火冷却,获得马氏体和铁素体组织的淬火工艺。

冷处理

Subzero treatment

钢件淬火冷却到室温后继续在一段致冷设备或介质(-100℃以上)中冷却的处理工艺。

深冷处理

Cryogenic treatment

将钢铁材料或工件奥氏体化后,保持一定时间,在空气中冷却的热处理工艺。

等温正火

Isothermal normalizing

将钢铁材料或工件加热到奥氏体化温度,保持一定时间、快速冷到珠光体转变温度等温保持适当时间,然后在空气中冷却的工艺。

淬火

Quenching hardening

钢铁件奥氏体化后,以适当方式冷却获源自马氏体或(和)贝氏体组织的热处理工艺。

渗氮

退火、正火、淬火、回火的定义

退火、正火、淬火、回火的定义

以下是退火、正火、淬火和回火这四个热处理术语的定义:

1.退火(Annealing):退火是一种热处理过程,通过加热材

料至其临界温度,然后再缓慢冷却,以改变材料的晶体结

构和性能。

退火通常用于减少材料内部应力、提高材料的

韧性和可加工性,或者消除材料中的冷加工硬化效应。

2.正火(Normalizing):正火是一种热处理过程,也是将材

料加热至其临界温度,然后空气冷却。

与退火不同,正火

的冷却速率较快。

正火可用于提高材料的强度和硬度,并

改善材料的晶粒结构。

3.淬火(Quenching):淬火是一种快速冷却材料的热处理过

程,通常通过将材料迅速置于冷却介质(如水、油或气体)中,以达到快速固化材料的目的。

快速冷却会导致材料产

生高硬度和脆性,以及较小尺寸的晶粒结构。

4.回火(Tempering):回火是一种与淬火后的材料相继进行

的热处理过程,通过再次加热材料至较低的温度,然后再

以适当速率冷却。

回火的目的是减轻淬火时产生的内应力、降低材料的硬度和脆性,提高材料的韧性和强度。

这些热处理过程可以根据需要,以不同的温度和冷却速率来进行,以调控材料的组织和性能。

具体的热处理方案根据材料的种类、尺寸和应用来决定,以满足特定的要求。

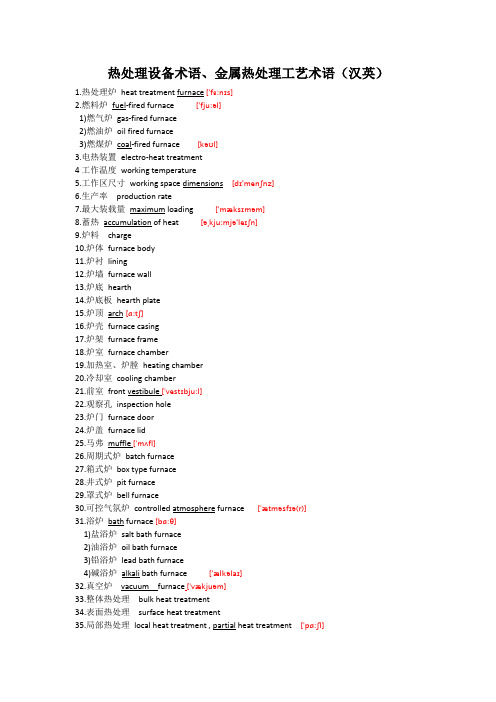

热处理设备术语

热处理设备术语、金属热处理工艺术语(汉英)1.热处理炉heat treatment furnace[ˈfɜ:nɪs]2.燃料炉fuel-fired furnace [ˈfju:əl]1)燃气炉gas-fired furnace2)燃油炉oil fired furnace3)燃煤炉coal-fired furnace [kəʊl]3.电热装置electro-heat treatment4工作温度working temperature5.工作区尺寸working space dimensions[dɪ'menʃnz]6.生产率production rate7.最大装载量maximum loading [ˈmæksɪməm]8.蓄热accumulation of heat [əˌkju:mjə'leɪʃn]9.炉料charge10.炉体furnace body11.炉衬lining12.炉墙furnace wall13.炉底hearth14.炉底板hearth plate15.炉顶arch[ɑ:tʃ]16.炉壳furnace casing17.炉架furnace frame18.炉室furnace chamber19.加热室、炉膛heating chamber20.冷却室cooling chamber21.前室front vestibule[ˈvestɪbju:l]22.观察孔inspection hole23.炉门furnace door24.炉盖furnace lid25.马弗muffle[ˈmʌfl]26.周期式炉batch furnace27.箱式炉box type furnace28.井式炉pit furnace29.罩式炉bell furnace30.可控气氛炉controlledatmosphere furnace [ˈætməsfɪə(r)]31.浴炉bath furnace [bɑ:θ]1)盐浴炉saltbath furnace2)油浴炉oil bath furnace3)铅浴炉lead bath furnace4)碱浴炉alkalibath furnace[ˈælkəlaɪ]32.真空炉vacuumfurnace[ˈvækjuəm]33.整体热处理bulk heat treatment34.表面热处理surface heat treatment35.局部热处理local heat treatment,partialheat treatment[ˈpɑ:ʃl]36.预备热处理conditioningtreatment [kənˈdɪʃənɪŋ]37.真空热处理vacuum heat treatment , low pressure heat treatment38.正火normalizing39.光亮热处理brightheat treatment[braɪt]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷却条件109工件在这些条件下冷却例如冷却介质的类型和温度相对运动循环等冷却时间107冷却曲线上两个规定温度之间的时间间隔这些温度应是精确给定的冷却105工件的温度降低可以一步或多步冷却注:冷却介质,例如炉子空气油水在这些冷却介质冷却剂中冷却参见134 淬火词条冷却速度111它说明冷却中温度变化与时间的关系可分为一定温度时的瞬时冷却速度一定温度间隔中的平均冷却速度临界的冷却速度113是相当于临界冷却曲线的冷却速度冷却曲线106冷却过程的图形表示冷却过程108温度与工件从开始冷却至热处理步骤完毕的规定时间点的关系临界冷却过程112在比较温和的冷却条件下达到完全转变在避免不希望的组织时的冷却过程冷却能力88冷却剂的能力实现冷却过程的冷却剂的能力冷却能力可用必须是准确定义的特性值冷却程度来表示冷却规程冷却程序110应实施的冷却过程淬火134是热处理步骤此时工件在静止空气中以很大速度冷却建议精确给定淬火条件例如在气流中淬火在水中淬火水淬火分级淬火如果将预热工件通过散热到冷的工件范围中实现淬火就叫自淬火断断续续的淬火139在引起迅速冷却的冷却剂中的淬火在工件完全吸收冷却温度之前中断冷却过程这个概念不得与分级淬火混淆分级淬火136通过停留在合适符合目的的温度的冷却剂中中止冷却过程的淬火淬火温度127指淬火的温度如果由奥氏体等温淬火的温度淬火那么在德国也使用淬火温度这一概念渗铝4是热化学处理使工件表面层浓缩铝退火116是一种热处理通常是在淬火硬化后或其他热处理后进行的一种热处理以便达到一定所希望的特性值,它由一次或多次加热到规定的温度Ac1 保持这一温度接着按目的冷却一般来说回火会降低硬度但在某些情况中会增大硬度回火回火脆性61一定淬火过的和回火过的钢在一定温度范围中回火时在停留或慢慢冷却过程中可能由于温度范围而产生脆性应区分不可逆的回火脆性它是在约300 范围的热处理时停留或者类似时间温度关系时在一定钢上出现的回火脆性可逆的回火脆性是在约450 ~500 温度时在一定调质钢上出现的回火脆性这种回火脆性表现为缺口冲击功/温度曲线的脆性转变温度的升高可通过加热到550 以上和接着迅速冷却来消除这种回火脆性加热预热146工件表面加热预热到规定的温度吸热的炉内气氛5用可调节的碳水平产生吸热的炉内气氛在对工件表面做相应热处理时减少或增加或维持碳含量放热的炉内气氛6炉内产生放热的气氛调节这种炉内气氛使工件在热处理时不氧化可硬化性15在规定的材料中通过在理想条件下的淬火以达到最高的硬度渗碳17在奥氏体状态时对工件进行化学热处理使固液体奥氏体中的碳达到工件的表层渗碳的工件接着硬化直接或在再加热后注建议规定渗碳的介质例如在气体中的气体渗碳在粉末中的粉末渗碳在等离子体中的等离子渗碳多级渗碳19在两个步骤或多个接着的步骤中用不同的碳水平的渗碳渗碳深度90是从表面到浓缩碳层的垂直距离必须精确规定这个限度,例如整个渗碳深度的限度相当于碳含量的限度这个碳含量不再与母材的碳含量有区别时效硬化50由溶剂处理和人工时效组成的热处理时效硬化作用49铁材料通过一个阶段或几个阶段从过饱和固态液中的离析来提高硬度人工时效40是一种热处理为了获得一定特性所希望的值将溶液处理的工件进行的热处理工件经一次或多次加热到规定温度保留在这个温度上并接着按目的进行冷却奥氏体形变热处理7铁材料的化学热处理此时在亚稳定的奥氏体转变成马氏体和/或贝氏体之前出现塑性变形奥氏体8是一种热处理步骤在其过程中工件加热到一定温度此时母体奥氏体化如果铁氧体未完全成奥氏体就叫未完全奥氏体化奥氏体化温度125工件在奥氏体化时的最高温度贝氏体化等温转变成贝氏体阶段137为使奥氏体部分或全部转变成贝氏体所进行的热处理这种热处理由奥氏体化和接着以不形成铁氧体和珠光体的速度分级骤冷到Ms 以上的温度并保持这种温度接着特殊规定冷却到室温α+γ区的处理部分奥氏体化128亚共析钢低碳钢的热处理它包括加热和保持在Ac1 和Ac3 之间的温度接着按目的冷却以符合所希望的特性光亮退火99在介质溶剂中退火以获得金属光泽的外表也就是避免工件表面氧化发蓝11在合适的温度时在被氧化的溶剂介质中进行热处理使工件整个抛光的表面产生有薄薄的蓝色氧化层虚拟渗碳模拟渗碳18在模拟渗碳的时间/温度顺序的条件下对工件进行的处理但不用渗碳剂这种热处理能估计在渗碳时时间/温度顺序对冶金的影响虚拟渗氮模拟渗氮80在模拟渗氮的时间/温度顺序的条件下对工件进行的处理但不用渗氮剂这种处理能估计时间/温度顺序对冶金的影响渗硼12是一种使工件表面层浓缩硼的化学热处理目的是使工件形成硼层注:建议规定渗硼用的介质用粉末加硼叫粉末渗硼用硼膏叫膏渗硼等发蓝处理14在适合温度时在氧化剂中进行的热处理使工件的整个抛光表面形成深色的氧化层渗碳16Ac1 以上对工件进行热化学处理使工作表面层浓缩有碳和氮按此这两种元素处于奥氏固液体中这种处理通常直接在淬火后实施以便获得淬硬注:建议规定碳化的介质用气体就叫气体渗碳用盐浴就叫盐浴渗碳等等镀铬26工件的热处理使工件表面层浓缩铬低碳钢时在表层几乎是一层纯络高碳钢时形成碳化铬层脱氧通过退火脱氧38去除工件中氧的热处理而不改变组织这种处理主要是在电解涂层后酸洗后或焊接后进行残余奥氏体的不稳定39在退火时出现的现象原因是在一定温度范围中残余奥氏体转变成马氏体在马氏体中它不会改变原有硬度扩散处理扩散45是一种热处理或热处理步骤以便使首先扩散渗透到接近表层的元素通过扩散向里面分解,例如在渗碳后渗硼后渗氮后扩散退火67在很高温度时并保持最够长的时间的退火由于熔析造成局部化学成分不同通过扩散使之减少扩散层29在化学热处理时形成的表面层在表面层中扩散到固溶体中的元素有时部分作为离析这些元素的含量连续降低到母材相应的含量在扩散中的离析可能是氮化物碳化物等扩散锌粉镀锌117工件的化学热处理使工件表面层浓缩锌直接淬火135直接在化学热处理后淬火热加工直接硬化 56工件用直接淬火硬化通常这种处理是在渗碳后有时在冷却到工件硬化最合适的温度后双重淬火57也是双次淬火此时通常用不同温度淬火在渗碳的工件时第一次硬化可以是直接硬化第二次硬化是由较低温度来完成淬透53在淬火时淬火深度硬化深度至少等于工件表层与内心的间距直径等值的44圆材的直径d 长度3a 在相同材料和相同冷却速度时在其内心获得同所观察工件在其最慢冷却部位上一样的冷却速度等值的直径与标准的热处理直径不是完全相同的参见EN 10083 第1 和第2 部分注:如果在德国等值的直径是以其他条件为依据的话就必须精确给定这个条件热透147在工件表面加热到规定的温度后一直加热到整个横截面中达到这种温度为止简单淬火51在先前渗碳和冷却到室温后的一次性淬火如果在渗碳后是等温转变就叫等温转变后的淬火造型62变形的碳化物颗粒例如碳化物层变成稳定的锥形淬火86从工件的表面淬火淬火通常用淬火深度来标记淬火层30硬化的表面层其厚度通常用淬火深度来规定淬火深度93是从工件表面到硬化层厚度的垂直间距这个界限可用协商确定的组织状态或硬度值来表明特征:表面层淬火后的淬火深度94表面层淬火工件的表面和其最小为维氏硬度HV1 80%表面层之间的垂直间距参见EU116此外EU 116 规定为了测定这种淬火深度按照协议可用试验力来代替这种测量深度这些试验力在4.9~49N之间也可用洛氏N 和T 方法作为硬度的极限值表面硬化处理141渗碳或非晶金刚石化渗氮和接着的硬化处理表面硬化深度91表面硬化处理的工件表面和其维氏硬度HV1=550 层之间的垂直距离参见EU 105,此外EU 还规定为测量这种表面硬化深度按照协议可用试验力来代替这种测量深度这些试验力在4.9~49N 之间也可用洛氏N 和T 方法作为硬度的极限值脱碳36化学热处理目的是减小工件表面层的含碳量除碳35除碳是减少工件表面层的碳含量,这可以是部分脱碳或者近似全部脱碳这两种脱碳方式叫总脱碳脱碳层厚度92是工件表面至脱碳层之间称为相界的垂直距离这个相界分别按脱碳方式的不同而不同见脱碳可用组织状态硬度值母材的碳含量或其他的碳含量来表明再退火115冷压加工的工件的热处理至少部分恢复冷压加工之前所具有的机械和物理特性而不会重新改变组织,处理温度在再结晶退火的温度以下加热148工件整个横截面加热到规定的温度也就是说预热或热透火焰淬火149见表面层淬火54退火98是热处理以加热到规定温度保留这种温度和冷却的方式使工件的状态在室温时接近平衡状态,因为这种定义是很普通的所以建议要准确说明退火的目的见概念2.63.67 和99退火到球状碳化物63退火的目的是碳化物造型通常包括较长时间保持在Ac1 温度上有时在这个温度上下来回摆动注:在德国将退火到球状碳化物后的状态称为GKZ 规定这种退火之前的起始状态是比较合适的石墨化65为了沉淀作为石墨的碳的热处理它用于铸铁和过共析钢石墨化64沉淀作为石墨的碳粗晶粒退火66在显著高于Ac3 的温度以及足够长时间保持这种温度的热处理以便获得粗晶粒保持72是时间/温度顺序的一部分在此时恒定保持温度,此时必须规定是否是指炉的温度工件表面的温度工件整个横截面的温度或工件某一规定点的温度可淬性可硬化性133钢转变成马氏体和/或贝氏体的能力,在规定的淬火条件下可淬性常常用淬火过程与到淬火工件的淬火表面的距离来表示例如用顶端淬火试验中的淬火过程曲线来表示淬火55是在通过许多或少数奥氏体完全转变成马氏体或有时转变成贝氏体使硬度增加的条件下的奥氏体化和冷却的热处理硬化52铁材料在奥氏体完全或部分转变成马氏体和有时转变成贝氏体的条件下奥氏体化和冷却后硬度增加注:在德国分为淬火和淬透限制在局部的淬火48淬火限制在工件的部分范围脉冲淬火46使用脉冲加热的淬火一般是通过自淬火来完成脉冲加热69大多是通过短时反复的能量脉冲限制在局部的加热作为能源的有电容放电激光射线电子射线感应淬火47见表面层淬火54活性碳C活性1是观测状态中碳的蒸汽压例如一定碳浓度的奥氏体中与纯碳石墨蒸汽压之比碳水平87纯铁试样的外表面层含碳量它在规定用的渗碳介质的条件下处于平衡碳的转化系数C转化系数27与碳水平外表面层含碳量之间的差有关的按各时间和面积单位从渗碳介质渗透到工件表面的碳数量碳的进程21含碳量与距工件表面距离的关系注:在德国用图来表明碳进程曲线溶液处理76通过热处理使离析成分成为并保持为固溶体马氏体时效硬化74钢的时效硬化例如马氏体时效硬化的钢此时溶液处理成很软的含碳很少的马氏体接着通过人工时效达到所希望的机械特性介质溶剂75在热处理时处理工件的材料物质介质可以是固体液体或气体形式的主要影响是其热技术剂的加热和冷却和化学特性氧化剂脱碳剂气体介质常常作为气氛注:在德国化学热处理所用的介质也常称为施主剂施主介质渗氮79通过化学处理使工件表面层形成浓缩氮层,在主要添加成分是氧的介质中进行这种处理就叫氧化注:建议规定氮化介质例如在气体中就叫气体渗氮在等离子体中就叫等离子渗氮多级渗氮81至少一次改变渗氮条件温度和/或气体成分以减小化合层的厚度渗氮深度95表面至深集氮层相界的垂直距离这个相界必须精确规定注:如果用硬度来规定这个相界就用它作为渗氮深度见EU 108硝化渗碳78经化学热处理使工件的表层在形成化合层下面浓缩氮和碳化合层下面主要是浓缩了氮的扩散层注:建议规定硝化渗氮用的介质以及方法例如用盐浴硝化渗氮在气体中就叫气体硝化渗氮在等离子中就叫等离子硝化渗氮正火82在奥氏体化后接着用静止空气冷却的热处理内部氧化84因为氢的扩散在距工件表面的多个或少数几个大的间距中的氧化物离析注在德国对于渗碳可能出现的内部氧化常常使用边缘氧化概念铅浴淬火处理85线材和带材的热处理由奥氏体化和接着合适的冷却组成通过这种处理使以后拉拔和冷轧加工时有最有利的组织就实施而言分为连续式铅浴淬火如果成卷或盘的线材带材在展开状态中的话浸入式铅浴淬火如果成卷或盘的线材带材不是在展开状态中的话就冷却剂而言分为空气铅淬火铅槽淬火盐浴铅淬火流态床铅淬火珠光体化等温转变成珠光体的转变温度区103退火由奥氏体化和接着冷却到珠光体转变区的温度并保持这种温度组成奥氏体全部转变成铁氧体/珠光体或转变成渗碳体/珠光体表面层淬火54限制在表面层奥氏体化的淬火注用加热方式来表示是合适的如火焰淬火感应淬火电子射线淬火激光射线淬火再结晶退火97热处理的目的是通过晶粒形成和生长又不产生相转变在冷轧成型的工件中实现新生晶粒盐浴渗碳33见渗碳16二次硬化58通过对淬火的工件一次或多次退火来增加硬度,这种硬度增加是由于离析和由残余奥氏体形成马氏体或贝氏体的结果残余奥氏体在退火过程中分解或不稳定然后在冷却时发生转变自淬火10见淬火134自退火9在淬火过程中马氏体自发的退火硅化渗硅118化学热处理以达到工件的表面层浓缩硅消除应力退火114是加热保持在足够高的温度接着按目的冷却的热处理以进一步消除内部应力而组织没有大的改变稳定化退火143为了离析成细微结构成分的退火例如在约850 时在稳定奥氏体钢中的碳化物离析或形成稳定化处理119为了在时间进程中工件有中希望的形状尺寸和组织改变而进行的热处理,一般来说这种热处理可避免以后产生的变化残余奥氏体的稳定化处理120残余奥氏体的损耗中或性能降低中出现一种现象在冷却剂低于室温以下温度的过程中转变成贝氏体,淬火后在较低温度时或长时保持在室温时的退火能出现稳定性顶端淬火试验71在标准试验时钢试样奥氏体化和用水射在其顶端表面进行淬火从顶端淬火的表面开始的淬火过程表明钢的可淬性EU 23硫硝基渗碳121在硝基渗碳同时有意将硫扩散到化合层中可锻化73白铸铁的热处理或通过脱碳或通过石墨化得到可锻铸铁注在德国在脱碳气氛中处理的可锻铸铁叫作白心可锻铸铁在中性气氛中处理并通过石墨化形成的可锻铸铁叫作黑心可锻铸铁化学热处理131在合适的介质中进行热处理通过与介质的物质交换达到改变母材的化学成分的目的机械热处理132在成形处理时在规定的温度范围中实施最终成形达到材料状态和规定的材料特性而这些仅用热处理是不可能实现的而且是不可重复的低温处理低温冷冻129在淬火后进行的处理使残余奥氏体进一步转变成马氏体它由冷却和保持到低于室温的温度组成过热和超时123加热到很高的温度过热和保持很长时间超时以致出现晶粒粗化晶粒粗化可通过合适的热处理或通过热加工返回在一定钢时没有转变性能的只能通过热加工返回过渗碳122渗碳后外表层的含碳量超过规定值正火的成形处理60加工成形方法此时在规定的温度范围内进行最后成形并达到正火后一样的材料状态以致所规定的机械特性与正火的机械特性相一致变形珠光体化70是钢的化学热处理在由奥氏体转变成珠光体的过程中对钢实施塑性变形再结晶3由加热到稍高于Ac3 的温度在过共析钢时加热到Ac1 以上的温度并且无需长时保持这种温度并接着按目的冷却组成的热处理使钢的晶粒变小有时使钢的晶粒有一样大小转变温度转变点126在这种温度时材料发生相转变如果在一定时间间隔中完成转变就是转变开始或结束时的温度渗钒140是使工件在形成钒碳层时在表面层浓缩钒的化学热处理化合层28在化学热处理时直接在表面上产生一化合物层该化合物层由一种或几种化学化合物组成和由母材扩散的元素及一定元素形成的例如含碳量很高的钢的氮化物层渗氮后形成的层硼化物层渗硼后形成的层碳化铬层渗铬后形成的层燃烧13通过开始熔化晶界组织和特性发生不可逆的转变调质处理144在很高温度时淬火和退火使机械特性有所希望的组合特别是有很高的韧性和延性时效145调质处理后的材料状态这种材料状态的特点是工件的横截面上有决定性的特性值停留时间59工件从进炉一直到取出的时间间隔翘曲变形由于热处理引起的37由于热处理工件的尺寸和形状相对于原始状态发生了变化预热89加热和接着停留在一种或几种低于给定的最高温度的温度上热浴淬火138热处理由奥氏体化接着以避免形成铁氧体珠光体或贝氏体的速度分级淬火到贴近Ms以上的温度并足够长时停留在这个温度上使横截面上的温度平衡但不得过长以免形成贝氏体接着通常在空气中冷却几乎与此同时在横截面上出现马氏体形成加热时间22加热过程的两个规定点之间的时间间隔始终应给定是何种温度热处理130是热处理各步骤的结果在其过程中工件全部或部分按照时间/温度顺序改变其特性和/或组织需要时在处理时可变化材料的化学成分见化学热处理131热处理裂纹124由加热或冷却直接或延缓的作用而引起的裂纹通常还补充说明裂纹形成的条件例如热裂纹淬火裂纹热处理步骤83热处理过程中的各个步骤注在德国对此也用工作过程或处理步骤这个概念加热20提高工件的温度注1 可以在一个步骤或几个步骤中来提高这种温度注2 在德国分为预热热透和加热加热速度25加热中与时间有关的温度变化分为在给定温度时的瞬时加热速度在给定的温度间距中的平均加热速度加热曲线21用图表示加热过程加热过程23工件从加热开始到加热结束某一点中的温度与时间的关系加热规则加热程序24规定的加热过程软化退火2将材料的硬度降低到规定值的热处理再渗碳96为重新制造工件以前处理的脱碳表面层的碳含量时间/温度顺序34热处理中温度与时间的关系在半对数时间/温度坐标系统中的曲线它描述了奥氏体转变的开始和结束的等温线一般来说还附加绘上一条曲线它相当于50%转变的点此外它们还包括转变的组织及其硬度的数据说明注在德国通常是没有50%转变曲线的数据说明在半对数时间/温度坐标系统中的曲线簇它描述奥氏体等温转变开始和结束的等温线,必要时还绘出相当于50%转变点的曲线此外还包括组织转变及其含量的数据说明每一条冷却曲线还给出了在室温下测出的组织硬度注1 同样ZTU 图可给出给定的冷却时间注2 在德国通常是没有50%转变曲线的数据说明无相应的德文名称41整个或部分马氏体组织在一般低于200 的温度时的退火由于碳化物开始离析而导致内应力的降低但此时硬度没有很大的降低无相应的德文名称68奥氏体钢使用的热处理由加热到很高温度和接着足够快地冷却到室温组成以获得均匀的奥氏体的组织无相应的德文名称77为使工件中的温度从规定温度达到规定点中的力求的温度值所必需的时间无相应的德文名称100在Ac3 以上的温度时退火无相应的德文名称101见软化退火2无相应的德文名称102在Ac1 和Ac3 之间的温度时的退火无相应的德文名称104在贴近Ac1 以下温度时的退火无相应的德文名称142很大直径或横截面的钢棒通过一定的热处理可达到规定的特性老化A201材料特性变化的现象在室温时或接近室温时间隙结构的元素移动造成的先共析的离析A196在共析之前奥氏体离解时形成的成分在亚共析钢时先共析成分是铁氧体在过共析钢时先共析成分是碳化物奥氏体固溶体A158铁中一种或几种元素的固溶体贝氏体A161亚稳的组织成分是在形成珠光体和马氏体温度范围之间的温度间隔中奥氏体转变时所形成的,它由碳过饱和的铁氧体组成此时一部分碳以固体碳离析出来分为上述温度间隔以上范围中和以下范围中的贝氏体碳化物A163相应近似式Fe2,4C 的铁的碳化物临界直径A168足够长度3d 圆钢的直径d 在定义条件下淬火后其晶核50%是马氏体α铁A172纯铁在911 以下时的稳定状态其晶体结构是体心立方体的768 以下是铁磁性的居里点γ铁A173纯铁在911 ~1392 之间的稳定状态其晶体结构是面心立方体的它是顺磁性的δ铁A174纯铁在1392 和熔化点之间的稳定状态其晶体结构同铁是一样是体心立方体的它是顺磁性的铁素体A175铁或铁中一种或几种元素的固溶体。