TG3000_金相图像分析系统_使用说明

金相分析软件操作规程

金相分析软件操作规程金相分析软件操作规程一、安装与启动1. 安装金相分析软件并确保系统要求的配置符合要求。

2. 打开软件并选择合适的数据库或项目。

3. 点击启动按钮,进入软件主界面。

二、样品信息录入1. 点击“新建”按钮创建新样品。

2. 输入样品的基本信息,包括样品编号、名称、来源等。

3. 添加样品的相关图片、视频或文档。

4. 添加样品的化学成分、晶体结构和物理性质等相关数据。

三、金相检测1. 在主界面选择金相检测功能。

2. 导入相应的样品信息和图像。

3. 选择合适的金相分析方法和参数。

4. 开始图像分析,自动或手动识别和计算相应的金相参数。

四、软件设置与管理1. 进入软件设置界面,设置软件的基本参数和用户权限。

2. 管理数据库中的样品信息,包括添加、编辑、删除和查询等操作。

3. 进行数据备份和恢复,保证数据的安全性和可靠性。

五、数据处理与结果输出1. 对金相分析得到的数据进行处理和分析。

2. 根据需要生成报告和图表,包括样品信息、金相图谱、相对百分比、晶粒大小等。

3. 导出结果文件,支持多种格式,如PDF、Excel或图片文件。

六、故障处理和维护1. 在使用过程中如遇到软件故障,可以尝试重新启动软件或重启计算机。

2. 如果问题仍然存在,可以联系软件的技术支持团队寻求帮助。

3. 定期对金相分析软件进行升级和更新,确保软件的功能和性能得到改进。

七、安全与保密1. 对样品信息和分析结果进行严格保密,禁止泄露给任何未经授权的人员。

2. 对数据库和分析过程进行有效的安全防护,防止数据的丢失或被损坏。

3. 定期备份和归档样品信息和分析结果,防止意外情况导致数据丢失。

通过严格按照以上操作规程进行金相分析软件的使用,可以确保样品信息的准确录入和金相分析结果的科学可靠性。

同时,规范操作还可以提高工作效率,保障数据的安全和保密性。

金相检验软件系统_使用说明

金相检验软件系统_使用说明一、软件系统安装与准备1.硬件要求:该软件系统可在常见的桌面和笔记本电脑上运行,至少需要4GB的内存和500GB的硬盘空间。

二、创建与导入样品1.创建样品:进入软件系统后,点击“创建样品”按钮,填写样品信息,如样品名称、批次号和日期等。

2.导入样品:支持从常见的图像格式中导入样品图像,如JPG、PNG和BMP等。

点击“导入图像”按钮,选择所需的图像文件,系统会自动导入到当前样品中。

三、样品准备与标记1.样品准备:选择其中一样品后,点击“样品准备”按钮,填写样品的准备方法和条件等详细信息。

2.样品标记:在样品图像上进行标记,点击“标记工具”按钮,选择标记工具,如圆形、矩形或箭头等,点击所需位置进行标记。

四、图像处理与分析1.图像处理:点击“图像处理”按钮,可以进行常见的图像处理操作,如旋转、翻转、裁剪和调整亮度、对比度等。

2.图像分析:点击“图像分析”按钮,在图像上选择所需的分析区域,系统会自动识别并给出相应的分析结果。

五、数据分析与报告1.数据分析:点击“数据分析”按钮,系统将自动对样品图像进行分析,识别出其中的显微组织结构和相态等信息。

2.报告生成:点击“报告生成”按钮,选择所需的报告模板和内容,系统将自动生成相应的金相检验报告。

六、数据存储与共享1.数据存储:系统会自动将样品图像和分析结果保存在本地数据库中,用户可以根据需要对存储位置和格式进行设置。

2. 数据共享:支持将数据导出为常见的文件格式,如Excel和PDF,并选择发送给其他用户或打印出来。

七、软件更新与技术支持1. 软件更新:用户可以在软件系统中设置自动更新或手动检查更新,以获取最新的功能和修复bug的版本。

综上所述,金相检验软件系统是一款功能强大的工具,可帮助用户进行金属材料的显微组织分析和金相检验。

用户只需按照上述使用说明进行操作,即可轻松地完成金相检验工作,并生成相应的报告。

同时,用户还可以根据需要对样品图像进行处理和分析,并对数据进行存储和共享。

金相显微镜操作规程

金相显微镜操作规程

一.操作前准备

1.仪器放置在平稳,牢固防震的工作台上。

二.操作步骤

1.接通主机电源。

旋动光线强度旋钮,调节合适的光线强度。

旋动物镜载物台,选择物镜。

2.试样夹持牢固,观察面水平摆放在载物台上。

3.调节聚焦旋钮,直至影像清晰。

三.操作后处置

1.及时关闭光源,以免长时间烧毁灯丝。

2.切断电源。

套上目镜防尘罩,清洁周围环境。

四.注意事项

1.被观察试样表面必须干燥无污,试样调焦时避免试样表面与物镜相撞。

2. 调节适当的光线强度,避免长时间观察,造成眼睛疲劳与损伤。

3.清洁镜头污物,须用驼毛刷、镜头纸,切忌用酒精,可用脱脂棉蘸少许二甲苯轻轻擦拭。

金相分析系统操作规程

金相分析系统操作规程一、设备操作前的准备工作1.准备样品:准备待测试的金属材料样品,并把样品编号清晰地标注在样品上。

2.准备试剂和溶剂:根据分析要求,准备好所需的试剂和溶剂,如金相试剂、稀酸等。

3.检查设备:仔细检查金相分析系统的各个部件是否正常工作,如显微镜、光源、冷却系统等。

4.校准设备:根据实验室的要求,对金相分析系统进行校准,包括对显微镜放大倍数的校准、对光源的调节等。

5.清洁设备:确保设备的工作场所整洁,清除附着在显微镜镜头等部件上的灰尘和污物。

二、设备操作流程1.打开设备:按照操作说明书的要求,依次打开金相分析系统的电源开关、冷却系统、光源等。

2.样品处理:将待测试的金属样品进行必要的预处理,如切割、打磨、抛光等操作。

确保待测试的样品表面光洁、无杂质。

3.安装样品:将处理好的样品安装在金相分析系统的样品台上,并调整样品的位置和尺寸,以便于后续观察和分析。

4.调整显微镜:根据样品的需求和显微镜的放大倍数要求,适当调整显微镜的焦距和放大倍数,以保证观察时的清晰度和准确性。

5.开始观察:通过观察目镜或者通过连接的监视器,对待测试的样品进行细致的观察,并记录所见的金相组织和特征。

6.拍摄图像:根据需要,可以使用显微镜配套的影像采集系统,对观察到的金相图像进行拍摄和保存。

7.分析结果:根据观察得到的金相组织和特征,结合试剂和溶剂的使用,对所测试的金属材料进行金相分析和评价,得出相应的结论和结果。

8.关闭设备:在操作完成后,按照操作逆序,依次关闭金相分析系统的电源开关、冷却系统、光源等。

三、设备维护和保养1.定期检查:定期对金相分析系统进行检查和维护,包括显微镜的清洁、灯泡的更换等。

2.清洁设备:每次操作完毕后,及时清洁设备的各个部件,保持设备的清洁和良好工作状态。

3.使用记录:每次操作前后,及时记录设备的使用情况和操作细节,以方便日后参考和查询。

4.定期校准:根据操作规程和实验室的要求,定期对金相分析系统进行校准和调整,以保持设备的准确性和可靠性。

金相软件使用说明书

金相分析软件系统使用说明书金相分析软件一、系统简介㈠基本功能:《金相检验软件系统2010》是为从事金相检验的单位或个人专门开发的一套计算机软件系统,它的基本原理是:用视频采集卡或数码相机等硬件设备,采集到金相显微镜中的金相图片,再对该图片进行处理和分析,得到相关检验结果。

该软件的主要功能如下:⒈自动评级:本软件以检验标准为依据,开发出了438个软件功能模块,用户可根据需要,选择检验项目,自动评级:软件可自动得出最终分析结果;辅助评级:软件可得出和分析结果有一定联系的参数;比较评级:将采集下来的试样图像和标准图库进行比较,人工作出结果判断。

⒉新建报告:可按用户需求制作报告文档的录入界面、软件可自动生成电子报告文档,并提供报告的保存和打印功能。

⒊打开报告:打开并浏览已经保存的报告文件。

⒋几何测量:本软件提供了“直线”、“矩形”、“圆”、“多边形”、“角度”等多种测量工具及测量方法,可完成长度、面积、角度等测量工作。

⒌查看图库:用户可选择查看本软件收录的所有金相图谱,本软件金相图谱由用户提供原始资料,由我方录入。

⒍定倍打印:可一次装入多副图片,并可对其进行图像处理,设置说明文字和打印版面,进而生成一份适合各种行业特殊要求的报告文件。

㈡系统组成:整个软件系统由如下部分组成:⒈软件程序(光盘);⒉加密狗:客户需事先选择加密狗类型(并口型或者USB型);⒊文字资料:《使用说明书》(光盘上有WORD文档);㈢硬件运行环境:⒈电脑推荐配置:⑴CPU:奔腾4型,主频1.7G以上;⑵内存:256M及以上;⑶硬盘:C盘可用空间1G以上,软件(推荐)安装在C盘;⑷显示卡:可提供3D加速的AGP显示卡、可达到真彩色;⒉视频采集卡:本软件支持多种视频采集卡,用户可在“功能选择”菜单中选择相应的采集卡。

⒊CCD摄像头或者数码相机:分辨率达到450线及以上的CCD摄像头以及数码相机均可。

㈣软件运行环境:WINDOWS XP。

售后服务:㈤我公司将为用户提供以下售后服务项目:⒈技术咨询;软件的修改和升级;⒉报告文件按客户要求制作;⒊二、安装说明㈠加密狗安装:⒈如果软件配备的是“并行口”加密狗,需先关闭计算机电源,再将加密狗插入计算机的并口,如不关机插拔,将直接导致加密狗烧毁。

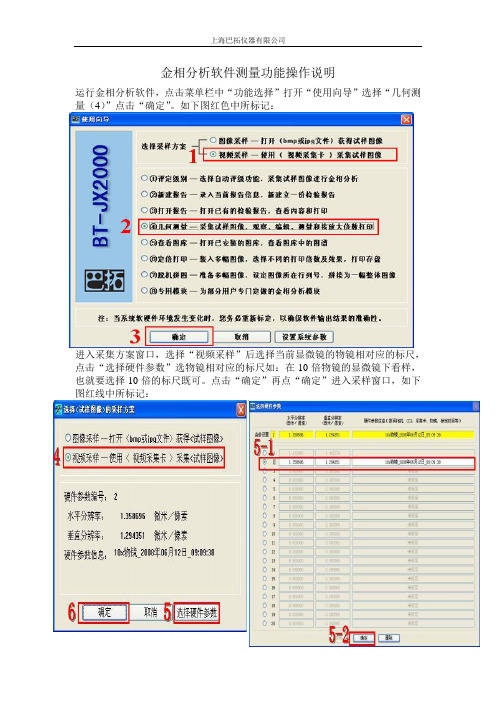

金相分析软件测量操作说明

金相分析软件测量功能操作说明

运行金相分析软件,点击菜单栏中“功能选择”打开“使用向导”选择“几何测量(4)”点击“确定”。

如下图红色中所标记:

进入采集方案窗口,选择“视频采样”后选择当前显微镜的物镜相对应的标尺,点击“选择硬件参数”选物镜相对应的标尺如:在10倍物镜的显微镜下看样,也就要选择10倍的标尺既可。

点击“确定”再点“确定”进入采样窗口,如下图红线中所标记:

将样品放入显微镜下看,调节清楚图像后点击“采样”点击“几何测量”如下图红线中所标记:

进度入几何测量后既可测量工具栏中选择所要测量的工具,选好后在图像区内测量既可。

如要进行单位转换可点“选项”如图9标示,进入单位转换菜单。

如图“9-1”选好后点“确定”既可。

如要保存当前测量图像,点击“保存当前图像”如上图标示“10”进入保存区内可设置打印放大倍数,标尺长度。

等如下图红线中所标示:。

蔡康金相检验系统_使用说明书

《蔡康金相图像分析系统》使用说明书2014年1月目录一、产品介绍:1、产品组成2、运行环境3、软件安装4、软件授权二、系统标定:1、标定过程2、标定验证三、主要功能:1、评定级别2、新建报告3、打开报告4、几何测量5、查看图库6、定倍打印7、脱机拼图8、专用模块四、其他功能:1、使用向导2、设置页边距3、打印设置4、选择摄像头类型5、保存恢复系统参数6、退出系统五、查看信息:1、历史信息2、版本说明六、专业功能:1、图像共聚焦2、三维光图3、图像数据库4、图像对比七、分析案例:《金相图像分析软件》使用说明书一、产品介绍:1、产品组成:本软件产品由程序光盘(内有安装程序、加密狗驱动、说明书文档)和加密狗组成。

2、运行环境:本软件可在WINDOWS XP、WINDOWS 7、WINDOWS 8 等操作系统下运行。

3、软件安装:●软件的安装:运行光盘上的软件安装程序,根据提示逐步完成软件的安装。

●加密狗的安装:将加密狗插在电脑的USB口,运行光盘上的驱动程序。

●摄像头或视频采集卡的安装:根据摄像设备厂家提供的说明书进行安装。

4、软件授权:●目前我公司所有正版软件,均需要输入授权码才能使用。

●软件第1次运行时,会提示输入授权码:●用户将客户码(建议用手机短信的方式)告知销售方,再由销售方将授权码告知用户。

●用户输入授权码后,点击“确定”按钮即可。

●客户码由电脑的硬件及操作系统的有关参数自动生成,当电脑硬件发生变化、或者WINDOWS重新安装后,都需要重新输入授权码。

二、系统标定:1、标定过程●在“硬件参数”菜单中点击“采集测微尺图像标定”:●选择“水平标定”,装入测微尺水平图像,拉动电子标尺,输入电子标尺覆盖的实际距离,水平方向上的硬件参数将自动获得。

在下图中,电子标尺覆盖的实际长度是0.5毫米,因此在“长度”输入框中,输入0.5,系统自动得到水平方向标定值为1.43微米像素。

●选择“垂直标定”,装入测微尺垂直图像,拉动电子标尺,输入电子标尺覆盖的实际距离,水平方向上的硬件参数将自动获得。

金相分析软件使用说明

金相分析软件使用说明金相分析软件使用说明1.软件简介1.1 软件概述1.2 功能特点1.3 系统要求2.安装与配置2.1 系统安装2.2 软件注册2.3 配置硬件设备2.4 数据库连接设置3.用户登录与权限管理3.1 用户注册3.2 用户登录3.3 权限管理4.样品管理4.1 样品录入4.2 样品查询4.3 样品编辑与删除4.4 样品分类5.数据分析5.1 图像获取与处理 5.2 图像分析5.3 相关性分析5.4 统计分析6.报告与导出6.2 报告6.3 报告导出7.数据备份与恢复7.1 数据备份7.2 数据恢复8.常见问题与解决方案8.1 软件无法正常启动8.2 图像处理错误8.3 数据库连接失败9.软件更新与维护9.1 软件更新方法9.2 软件版本维护10.法律名词及注释10.1 著作权:指作家对其创造的文学、艺术和科学作品所享有的权益。

10.2 商标:指用于商品标识的特殊标志,具有唯一性和区分性。

10.3 专利:指对新发明、新技术或者对新的应用发明、新的设计所授予的专有权。

10.4 保密协议:指合同签订的各方保守秘密信息不得对外泄漏的协议。

【附件】1.用户手册2.数据库连接配置文件【法律名词及注释】:1.著作权:作家对其创造的文学、艺术和科学作品享有的法律权益。

2.商标:用于标识商品来源的特殊标志,具有唯一性和区分性,并受到法律保护。

3.专利:对于新发明、新技术或新的应用发明、新的设计所授予的专有权。

4.保密协议:协议的签订方对保守秘密信息不对外泄露的法律规定。

型金相分析仪安全操作及保养规程

型金相分析仪安全操作及保养规程型金相分析仪是用于金属材料结构分析和成分分析的专业仪器。

为了确保仪器设备的长期性能和安全运行,必须给予良好的保养。

同时,仪器的操作也需要非常小心谨慎,确保员工的安全。

本文将介绍型金相分析仪的安全操作及保养规程。

安全操作规程1. 工作前的准备在使用型金相分析仪之前,需要进行以下的准备工作。

1.首先确认设备的电源是否安装,安装是否正确。

检查是否有受损或存在电线抽出情况。

2.确认室内的环境是否洁净,是否存在存储材料的储物柜。

3.确认试剂品是否符合规定,是否在有效期内。

2. 操作规程在进行型金相分析仪的操作后,需要遵循以下的规程。

1.操作时需要仔细阅读仪器的操作说明书,并按照操作步骤进行操作。

严禁违规操作。

2.在进行分析之前要进行仪器的校准、预热和定标等工作。

校准完成后,严格按照使用标准取样为仪器测量。

3.放置用完的试剂时,要严格贴好符合安全规范的试剂标签。

4.在操作过程中,要注意仪器的使用环境的温度、湿度等参数,避免环境变化对样品分析造成影响。

5.操作结束后,需要按照规定及时关闭电源、关机,并将工作区域清理干净。

3. 应急处置措施在发生达到预警级别情况下,需要进行以下的应急处置。

1.发现仪器设备存在异常情况时,应及时关机,切断电源,并通知维修人员进行处理。

2.在出现化学品泄漏或人员感染等紧急情况时,应按照公司紧急预案执行,及时开展应急处置。

保养规程保养型金相分析仪是维持设备正常使用的重要工作。

在进行保养时,要注意以下事项。

1. 日常保养1.每次使用完后,应将仪器表面以及周围环境进行清理。

2.定期检查仪器的各部件是否正常工作并适时添加润滑剂。

3.维护设备的干净整洁,确保设备的通风换气。

2. 定期维护设备定期维护是保养的重要环节,具体如下。

1.定期对设备进行深度维护,确认设备各部件情况,及时更换有损耗的部件。

2.检查并更换各种滤网。

如气源净化滤网、液相间隔滤网、气调滤网等。

3.对于设备内的仪器传动齿轮和传动链条等部件需要润滑。

金相分析软件操作规程

金相分析软件操作规程

《金相分析软件操作规程》

一、软件使用前准备

1. 确保电脑系统符合软件安装要求;

2. 确保金相分析仪器已经正确连接到电脑,并且驱动程序已经安装完成;

3. 确保金相分析软件已经成功安装并激活。

二、软件操作步骤

1. 启动金相分析软件,输入用户名和密码进行登录;

2. 在主界面上选择相应的功能模块,如晶体分析、相态分析等;

3. 根据样品准备好的标本进行选择,并设置分析参数;

4. 点击“开始分析”按钮,程序开始进行数据采集和分析;

5. 数据分析完成后,查看分析结果并保存;

6. 最后,退出软件并关闭电脑。

三、软件操作注意事项

1. 使用软件之前需进行培训或者熟悉操作手册;

2. 在操作过程中要注意安全,避免对仪器和样品造成损坏;

3. 在设定分析参数时要仔细核对,确保准确性;

4. 在保存数据时要按照规定的格式进行,以免数据丢失或者混乱;

5. 操作完成后要及时关闭软件和仪器,做好设备的保养和清洁

工作。

四、软件使用问题解决

1. 在使用软件过程中出现问题,如程序崩溃或者数据丢失,应立即联系技术支持人员进行处理;

2. 在软件操作中遇到不熟悉的功能或者无法解决的问题,也可以咨询相关技术人员进行解答。

金相检测仪操作方法

金相检测仪操作方法

金相检测仪是一种用于材料的金相组织观察和分析的实验仪器。

下面是金相检测仪的操作方法:

1. 准备样品:将待测材料切割成适当大小的样品,并进行打磨和抛光处理,使其表面光滑。

2. 装置样品:将样品放置在金相检测仪的样品夹上,并采用夹具固定。

3. 调整仪器参数:打开金相检测仪的电源,根据需要调整显微镜的放大倍数和聚焦,以确保获得清晰的图像。

4. 加载试剂:根据需要,可以在样品表面加上染色剂或腐蚀剂。

染色剂可以使组织结构更清晰可见,腐蚀剂可以使不同组织结构间的界限更明显。

5. 观察和分析:使用显微镜观察样品,并根据需要进行图像记录。

通过观察样品的组织结构和成分分布,可以对材料的性质和质量进行评估和分析。

6. 清理样品:完成观察和分析后,将样品从样品夹上取下,并进行适当的清洁和保养。

以上就是金相检测仪的基本操作方法,具体的操作流程可能会因仪器型号和使用

要求的不同而有所变化。

在操作之前,还需阅读和了解金相检测仪的使用手册,并按照相关的安全操作规范进行操作。

金相图象分析仪安全操作及保养规程

金相图象分析仪安全操作及保养规程金相图象分析仪是一种非常先进的实验仪器,广泛用于材料科学、金属学以及矿物学等领域,并且各种型号的金相图象分析仪已经越来越普及化。

在使用金相图象分析仪的过程中,需要注意安全操作和保养规程,以确保仪器的正常运行和使用寿命。

本篇文章将从以下几个方面介绍金相图象分析仪的安全操作及保养规程。

一、安全操作1.1 电器安全金相图象分析仪是一种高精度的电子仪器,使用时要注意避免静电等外部因素对电器的影响。

操作人员在使用前,必须要将手部静电等与仪器电子元件有关的外部因素排除,以保证电器安全。

1.2 稳定操作金相图象分析仪在使用时需要稳定地放置在一个平稳的表面上,以防止外部震动对实验结果产生干扰。

同时,需要确保操作人员不要在试验过程中晃动或移动实验仪器,以保障操作效果的准确性。

1.3 接地保护操作人员在使用金相图象分析仪时,需要确保其接地线连接正常,以防止安全事故,并且在进入试验室前要进行静电带电测试。

并且在使用过程中,需要在仪器外围保持一定的安全距离。

1.4 其他注意事项在使用金相图象分析仪时,还需要注意以下事项:•确保操作人员具有一定的操作技能,以避免仪器操作不当导致的人身和财产损失。

•操作人员应按照仪器说明书操作,不得随意更改参数或使用费控的部件。

•經過使用后,必须关闭电源,并确保注射器和环境干净,并且及时执行清洁操作。

二、保养规程2.1 降低湿度金相图象分析仪主机中包含灯丝、光电倍倍及电子元件等,需要尽可能地避免潮湿。

为了保持其性能,操作人员需要定期地抽出水分,并注意调节室温,以达到更好的效果。

2.2 保持清洁金相图象分析仪在使用过程中容易受到细菌、灰尘等未知因素的影响,从而影响试验效果。

操作人员在使用后,需要对器件进行清洁,避免因长期不清洗而影响仪器正常使用,甚至会导致错误操作。

2.3 维护设备金相图象分析仪是一种复杂的仪器,需要定期维护,保养和升级。

在使用期间,定期检查各种零部件的性能,及时检修带疑问的地方,尽可能延长金相图象分析仪的使用寿命。

金相分析软件操作规程

金相分析软件操作规程金相分析软件操作规程一、操作规范1. 在操作金相分析软件之前,应先详细了解该软件的使用方法,熟悉软件界面和功能按钮。

2. 在使用金相分析软件之前,要充分了解待测试样品的性质和测试要求,并严格按照测试要求进行操作。

3. 在进行测试前应检查仪器设备是否正常工作,是否进行了正确的校准设置,并确保所使用的试剂和试样符合测试要求。

4. 严禁将非相关文件和数据存储在金相分析软件的工作目录中,以免造成数据混乱和系统故障。

5. 在操作过程中,要注意保存测试数据和结果,以防丢失数据或查找困难。

二、操作步骤1. 启动金相分析软件,并按照要求登录系统。

2. 在软件主界面选择新建项目,输入项目名称和相关的项目信息,点击确定。

3. 在项目管理中选择新建样品,输入样品编号和相关信息,点击确定。

4. 在样品列表中选择对应的样品,点击浏览图像按钮,导入待测试的样品图像。

5. 在图像处理中对待测试样品进行图像调整和裁剪,以确保获取清晰的测试图像。

6. 在测试设置中选择需要进行的测试项目,设置相关测试参数,如放大倍数、测量参数等。

7. 单击开始测试按钮,开始对样品进行金相分析。

8. 在测试过程中,根据需要可以进行测量标记、图像剪裁和图像增强等操作。

9. 在测试完成后,保存测试结果和数据,将测试图像和测试参数一同保存。

10. 对于多个样品的测试,可以通过批量测试功能进行批量处理,提高工作效率。

11. 在测试结果显示中,可以查看金相分析结果和测试数据,进行分析和评价。

12. 在完成测试后,及时退出软件,关闭相关设备,并进行数据备份和存储。

三、注意事项1. 在进行金相分析测试时,要严格遵守安全操作规程,注意个人防护和实验室安全。

2. 在操作软件过程中,要避免误操作,并保持软件界面的清洁和整洁。

3. 对于不懂的操作和疑难问题,及时向相关技术人员咨询和求助。

4. 定期对金相分析软件进行更新和升级,以保持软件的稳定性和功能的完善。

金相分析仪器 分析仪如何操作

金相分析仪器分析仪如何操作一、系统配置《br》《br》《br》《br》《br》1.三目倒置金相显微镜4XC《br》《br》《br》《br》《br》2.图像适配镜:MCL—V显微镜和摄像机C接口专用镜头《br》《br》《b一、系统配置《br》《br》《br》《br》《br》1.三目倒置金相显微镜4XC《br》《br》《br》《br》《br》2.图像适配镜:MCL—V显微镜和摄像机C接口专用镜头《br》《br》《br》《br》《br》3.图像传感摄像机:日本TOTA—560 III 1/3″彩色CCD 540线0.1 Lux《br》《br》《br》《br》《br》4.图像处理系统:DH—CG400 高清楚度图像采集卡及图像处理软件包《br》《br》《br》《br》《br》5.图像定倍系统:专业金相图像定倍软件《br》《br》《br》《br》《br》6.微机和打印机(客户自备):联想或DELL 激光打印机当前主流配置Windows XP专业版中文操作系统《br》《br》《br》《br》《br》二、功能《br》《br》《br》《br》《br》1.带有高清楚度摄像系统的三目倒置金相显微镜,可以拍摄符合标准放大倍率的金相图谱,适合定标对比、评级及定倍打印。

《br》《br》《br》《br》《br》2.配置高清楚度的图像捕获卡,便于在显示器同步完成显微镜的调焦和即时采集显微图像。

《br》《br》《br》《br》《br》3.由计算机对图谱进行各种处理、编辑、保存和输出(打印照片和进入多媒体系统及电子信箱)。

《br》《br》《br》《br》《br》4.系统配置的专业定金相图像定倍系统,可对采集的金相图像进行处理、编辑、定倍、保存和打印。

《br》《br》《br》《br》《br》三、金相显微镜4XC《br》《br》《br》《br》《br》三目倒置金相显微镜,用于辨别和分析各种金属和合金材料的组织结构;铸件质量鉴定;原材料检验或材料处理后的金相组织分析;以及对表面喷涂、裂纹等表面现象进行讨论工作。

金相分析软件使用说明

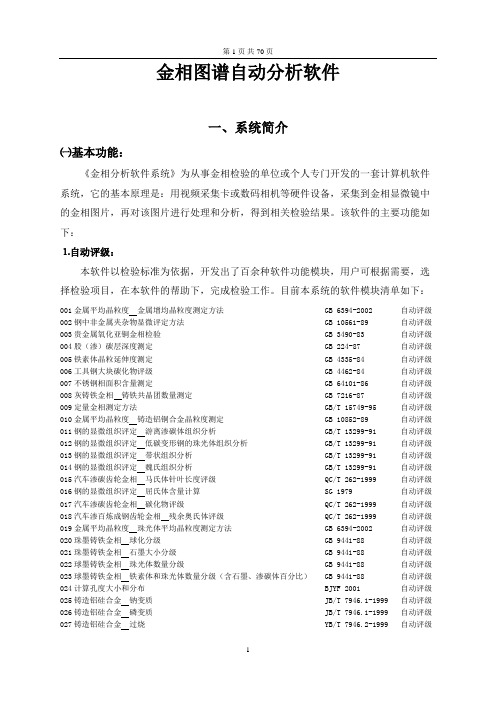

金相图谱自动分析软件一、系统简介㈠基本功能:《金相分析软件系统》为从事金相检验的单位或个人专门开发的一套计算机软件系统,它的基本原理是:用视频采集卡或数码相机等硬件设备,采集到金相显微镜中的金相图片,再对该图片进行处理和分析,得到相关检验结果。

该软件的主要功能如下:⒈自动评级:本软件以检验标准为依据,开发出了百余种软件功能模块,用户可根据需要,选择检验项目,在本软件的帮助下,完成检验工作。

目前本系统的软件模块清单如下:001金属平均晶粒度金属增均晶粒度测定方法GB 6394-2002自动评级002钢中非金属夹杂物显微评定方法GB 10561-89 自动评级003贵金属氧化亚铜金相检验GB 3490-83 自动评级004股(渗)碳层深度测定GB 224-87 自动评级005铁素体晶粒延伸度测定GB 4335-84 自动评级006工具钢大块碳化物评级GB 4462-84 自动评级007不锈钢相面积含量测定GB 64101-86 自动评级008灰铸铁金相铸铁共晶团数量测定GB 7216-87 自动评级009定量金相测定方法GB/T 15749-95 自动评级010金属平均晶粒度铸造铝铜合金晶粒度测定GB 10852-89 自动评级011钢的显微组织评定游离渗碳体组织分析GB/T 13299-91 自动评级012钢的显微组织评定低碳变形钢的珠光体组织分析GB/T 13299-91 自动评级013钢的显微组织评定带状组织分析GB/T 13299-91 自动评级014钢的显微组织评定魏氏组织分析GB/T 13299-91 自动评级015汽车渗碳齿轮金相马氏体针叶长度评级QC/T 262-1999 自动评级016钢的显微组织评定屈氏体含量计算SG 1979 自动评级017汽车渗碳齿轮金相碳化物评级QC/T 262-1999 自动评级018汽车渗百炼成钢齿轮金相残余奥氏体评级QC/T 262-1999 自动评级019金属平均晶粒度珠光体平均晶粒度测定方法GB 6394-2002 自动评级020珠墨铸铁金相球化分级GB 9441-88 自动评级021珠墨铸铁金相石墨大小分级GB 9441-88 自动评级022球墨铸铁金相珠光体数量分级GB 9441-88 自动评级023球墨铸铁金相铁素体和珠光体数量分级(含石墨、渗碳体百分比)GB 9441-88 自动评级024计算孔度大小和分布BJYF 2001 自动评级025铸造铝硅合金钠变质JB/T 7946.1-1999 自动评级026铸造铝硅合金磷变质JB/T 7946.1-1999 自动评级027铸造铝硅合金过烧YB/T 7946.2-1999 自动评级028铸造铝合金针孔WB/T 7946.3-1999 自动评级029履带车辆渗碳齿轮渗碳齿轮碳化物WJ 730-82 自动评级030履带车辆渗碳齿轮渗碳齿轮马氏体及残余奥氏体WJ 730-82 自动评级031履带车辆传动齿轮车体传动齿轮碳氧化合物GY 674-75 自动评级032履带车辆传动齿轮发动机齿轮碳氧化合物GY 674-75 自动评级033内燃电力机车渗碳淬硬齿轮 1 碳化物分级HBJ 2000 自动评级034内燃电力机车渗碳淬硬齿轮 2 马氏体片长分级HBJ 2000 自动评级035内燃电力机车渗碳淬硬齿轮 3 残余奥氏体分级HBJ 2000 自动评级036内燃电力机车渗碳淬硬齿轮 4 心部组织分级HBJ 2000 辅助评级037内燃电力机车渗碳淬硬齿轮 5 内氧化分级HBJ 2000 自动评级038内燃电力机车渗碳淬硬齿轮 6 表面脱碳分极HBJ 2000 自动评级039铬轴承钢 1 中心疏松YB 9-60 辅助评级040铬轴承钢 2 一般疏松YB 9-68 辅助评级041铬轴承钢 3 YB 9-68 辅助评级042铬轴承钢 4 YB 9-68 辅助评级043铬轴承钢 5 YB 9-68 辅助评级044铬轴承钢 6 YB 9-68 辅助评级045铬轴承钢 7 YB 9-68 辅助评级046铬轴承钢 8 YB 9-68 辅助评级047高速工具钢大截面锻制钢材共晶碳化物GB 9942-88 辅助评级048高速工具钢棒 1 钨系共晶碳化物网系GB 9943-88 辅助评级049高速工具钢棒 1 钨系共晶碳化物带系GB 9943-88 辅助评级050高速工具钢棒 2 钨相系共晶碳化物网系GB 9943-88 辅助评级051高速工具钢棒 2 钨相系共晶碳化物带系GB 9943-88 辅助评级052铝及铝合金加工制品显微组织GB/T 3246.1-2000 辅助评级053铝及铝合金加工制品低倍组织GB/T 3246.2-2000 辅助评级054钢材断口检验GB 1814-79 辅助评级055汽车渗碳齿轮金相奥氏体含量测定QC/T 262-1999 自动评级056灰铸金金相贝氏体含量测定GB 7216-87 自动评级057高碳钢盘条素氏体含量金相检测方法YB/T 169-2000 自动评级058灰铸铁金相石墨分布形状GB 7216-87 自动评级059灰铸铁金相石墨长度GB 7216-87 自动评级060一般工程用铸造百炼成碳钢金相显微组织GB 8493-87 自动评级061一般工程用铸造百炼成碳钢金相混有珠光体的铁素体显粒度GB 8493-87 辅助评级自动评级062金属平均晶粒度金属的平均晶粒度评级ASTM E112/LSO643063珠墨铸铁金相磷共晶数量GB 9441-88 自动评级064珠墨铸铁金相渗百炼成钢体数量GB 9441-88 自动评级065灰铸铁金相珠光体片间距GB 7216-87 自动评级066灰铸铁金相珠光体数量GB 7216-87 自动评级067灰铸铁过冷石墨含量SS 2002-01 自动评级068碳钢石墨化检验及评级标准DL/T 768-2001 辅助评级069火电厂用20号钢珠光体球化评级标准DL/T 764-1999 辅助评级070火力发电厂用15CrMo钢珠光体球化评级标准DL/T 787-2001 辅助评级071火电厂用12Cr1MoV钢球化评级标准DL/T 773-2001 辅助评级072硬质合金碳化物晶粒度测定<≈LS 4499-1978> GB 3488-1983 自动评级073硬质合金孔隙度和非化合碳的金相测定<≈LSO 3505-1978> GB/T 3489-1983 自动评级074金属平均晶粒度黑白相面积及晶粒度评级BW 2003-01 自动评级075内燃机活寨销金相检验马氏体分级JB/T 8118.2-1999 辅助评级076内燃机活寨销金相检验碳化物分级JB/T 8118.2-1999 自动评级077钢的感应淬火或火焰淬火后有效硬化层深度的测定GB 5617-2005 自动评级078钢件感应淬火金相检验JB/T 9204-1999 自动评级079珠光体球墨铸铁零件感应淬火金相检验硬化层显微组织分级JB/T 9205-1999 辅助评级080珠光体球墨铸铁零件感应淬火金相检验硬化层浓度的检验JB/T 9205-1999 自动评级081钢铁零件渗氮层深度测定和金相组织检验原始组织的检验GB 11354-2005 自动评级082钢铁零件渗氮层深度测定和金相组织检验渗氮层深度测定GB 11354-2005 自动评级083钢铁零件渗氮层深度测定和金相组织检验渗氮层脆性检验GB 11354-2005 辅助评级084钢铁零件渗氮层深度测定和金相组织检验渗氮层疏松检验GB 11354-2005 辅助评级GB 11354-2005 辅助评级085钢铁零件渗氮层深度测定和金相组织检验渗氮扩散层中氮化物检验086铁基粉末治金烧结制品金相标准珠光体JB/T 2798-1999 自动评级087铁基粉末治金烧结制品金相标准渗碳体JB/T 2798-1999 自动评级088铁素体可锻铸铁金相标准石墨形状JB 2122-77 辅助评级089铁素体可锻铸铁金相标准石墨形状分级JB 2122-77 辅助评级090铁素体可锻铸铁金相标准石墨分布JB 2122-77 辅助评级091铁素体可锻铸铁金相标准石墨颗数JB 2122-77 自动评级092铁素体可锻铸铁金相标准珠光体形状JB 2122-77 辅助评级093铁素体可锻铸铁金相标准珠光体残余量分级JB 2122-77 自动评级094铁素体可锻铸铁金相标准渗碳体残余量分级JB 2122-77 自动评级095铁素体可锻铸铁金相标准表皮层厚度JB 2122-77 自动评级096内燃机进排气门金相检验奥氏体晶粒度<按GB 6394标准> JB/T 8188.2-1999 自动评级097内燃机进排气门金相检验游离铁素体JB/T 8188.2-1999 自动评级098内燃机进排气门金相检验奥氏体耐热钢层状析出物JB/T 8188.2-1999 自动评级099镁合金加工制品显微组织检验方法显粒度测定GB 4296-84 自动评级100蠕墨铸铁金相石墨形态JB/T 3829-1999 辅助评级101蠕墨铸铁金相蠕化率JB/T 3829-1999 辅助评级102蠕墨铸铁金相珠光体数量JB/T 3829-1999 自动评级103蠕墨铸铁金相磷共晶类型JB/T 3829-1999 辅助评级104蠕墨铸铁金相磷共晶数量JB/T 3829-1999 自动评级105蠕墨铸铁金相碳化物类型JB/T 3829-1999 辅助评级106蠕墨铸铁金相碳化物数量JB/T 3829-1999 自动评级107铝合金铸件表面质量针孔级别HB963-90 自动评级108内燃机单体铸造活塞环金相检验石墨的评级JB/T 6016-92 自动评级109内燃机单体铸造活塞环金相检验磷共晶的分布评级JB/T 6016-92 自动评级110内燃机单体铸造活塞环金相检验磷共晶的大小评级JB/T 6016-92 自动评级111内燃机单体铸造活塞环金相检验磷共晶复合物的评级JB/T 6016-92 自动评级112内燃机单体铸造活塞环金相检验游离铁素体的评级JB/T 6016-92 自动评级113内燃机单体铸造活塞环金相检验珠光体的评级JB/T 6016-92 自动评级114内燃机单体铸造活塞环金相检验第一级别图石墨球化率评级JB/T 6724-93 自动评级115内燃机单体铸造活塞环金相检验第二级别图石墨大小评级JB/T 6724-93 自动评级116内燃机单体铸造活塞环金相检验第三级别图游离铁素体评级JB/T 6724-93 自动评级117汽车摩托车发动机单体铸造活塞环金相检验石墨类别QC/T 555-2000 自动评级118汽车摩托车发动机单体铸造活塞环金相检验游离铁素体类别QC/T 555-2000 自动评级119汽车摩托车发动机单体铸造活塞环金相检验磷共晶分布与网孔QC/T 555-2000 自动评级120汽车摩托车发动机单体铸造活塞环金相检验磷共晶大小QC/T 555-2000 自动评级121汽车摩托车发动机单体铸造活塞环金相检验磷共晶复合物QC/T 555-2000 自动评级122汽车摩托车发动机单体铸造活塞环金相检验基本组织QC/T 555-2000 辅助评级123汽车摩托车发动机单体铸造活塞环金相检验石墨球化率QC/T284-1999 自动评级124汽车摩托车发动机单体铸造活塞环金相检验石墨大小与数量QC/T284-1999 自动评级125汽车摩托车发动机单体铸造活塞环金相检验游离铁素体QC/T284-1999 自动评级QC/T284-1999 自动评级126汽车摩托车发动机单体铸造活塞环金相检验游离渗碳体、碳化物和磷共晶127钢质模锻件金相组织评级中碳结构钢正火处理组织GB/T 13320-91 辅助评级128钢质模锻件金相组织评级低碳低合金结构钢(渗碳钢)正火处理组织GB/T 13320-91 辅助评级129钢质模锻件金相组织评级中碳结构钢调质处理组织GB/T 13320-91 辅助评级130钢质模锻件金相组织评级中碳低合金结构钢调质处理组织GB/T 13320-91 辅助评级131高碳铬轴承钢滚动轴承零件热处理技术条件第一级别图退火组织JB/T 1255-2001 辅助评级JB/T 1255-2001 辅助评级132高碳铬轴承钢滚动轴承零件热处理技术条件第二级别图淬回火马氏体组织133高碳铬轴承钢滚动轴承零件热处理技术条件第三级别图淬回火屈氏JB/T 1255-2001 辅助评级体组织JB/T 1255-2001 辅助评级134高碳铬轴承钢滚动轴承零件热处理技术条件第四级别图碳化物网状组织135高碳铬轴承钢滚动轴承零件热处理技术条件第五级别图断口照片JB/T 1255-2001 辅助评级136高碳铬轴承钢滚动轴承零件热处理技术条件第六级别图贝氏体淬JB/T 1255-2001 辅助评级火组织137钢的感应淬火或火焰淬火后有效硬化层深度的测定GB 5617-85 自动评级138钢件渗碳淬火有效硬化层深度的测定和校核GB 9450-2005 自动评级139珠光体面积百分比含量测定QB JC-01-2003 自动评级140高碳铭轴承钢第一级别图中心疏松GB/T 18254-2000 自动评级141高碳铭轴承钢第二级别图一般疏松GB/T 18254-2000 自动评级142高碳铭轴承钢第三级别图偏析GB/T 18254-2000 辅助评级143高碳铭轴承钢第四级别图非金属夹杂物GB/T 18254-2000 自动评级144高碳铭轴承钢第五级别图显微孔隙GB/T 18254-2000 自动评级145高碳铭轴承钢第六级别图显微组织GB/T 18254-2000 辅助评级146高碳铭轴承钢第七级别图百炼成钢化物网状GB/T 18254-2000 自动评级147高碳铭轴承钢第八级别图碳化物带状GB/T 18254-2000 辅助评级148高碳铭轴承钢第九级别图百炼成钢化物液析GB/T 18254-2000 自动评级149金属平均晶粒度彩色试样图像平均晶粒度测定方法GB 6394-2002 自动评级150汽车渗碳齿轮金相检验马氏体针叶长度评级(测量法) QC/T 262-1999 自动评级151GCr15钢精密偶件金相检验马氏体分级第一级别图JB/T 9730-1999 自动评级152合金结构钢针阀件渗碳、热处理碳化物第二级别图JB/T 9730-1999 辅助评级153合金结构钢针阀件渗碳、热处理马氏体及残余奥氏体第三级别图JB/T 9730-1999 辅助评级154W6Mo5Cr4V2、W18Cr4V钢针阀金相检验淬火后晶粒度第四级别图JB/T 9730-1999 自动评级155W6Mo5Cr4V2、W18Cr4V钢针阀金相检验过热程度第五级别图JB/T 9730-1999 辅助评级156渗碳、碳氮共渗零件非渗层(中心)组织标准HB 5022-77 辅助评级157冷碳、、碳氮共渗层残余奥氏体标准HB 5022-77 辅助评级158渗碳、碳氮共渗碳化物标准HB 5022-77 辅助评级159 38CrMoAlA钢氮化零件调质处理金相标准HB 5022-77 辅助评级160 38CrMoAlA钢零件氮化层金相标准HB 5022-77 辅助评级161汽车碳氮共渗齿轮金相检验碳氮化合物QCn 29018-91 辅助评级162汽车碳氮共渗齿轮金相检验残余奥氏体及马氏体QCn 29018-91 自动评级163工具热处理金相检验标准ZB J36 003-87 辅助评级164游离铁素体和奥氏体钢层状析出物评级NJ 354-85 辅助评级165奥氏体不锈钢中a-相面积含量金相测定法GB/T 13305-91 自动评级166纤维直径测定SS 2004-0808 自动评级167低碳结构钢及低碳合金结构钢球化体分级JB/T 5074-91 辅助评级168中碳结构钢球化体分级JB/T 5074-91 辅助评级169中碳合金结构钢球化体分级JB/T 5074-91 辅助评级170不锈钢铁素体含量百分比测定GB/T 13298-91 自动评级171汽车感应淬火零件金相检验QC/T 502-1999 自动评级172结构钢低倍组织缺陷评级图GB/T 1979-2001 辅助评级173薄层碳氮共渗或薄层渗碳钢件显微组织检测JB/T 7710-95 自动评级174汽车渗碳齿轮金相检验JB 1673-75 辅助评级175内燃机连杆螺栓金相检验标准NJ 309-83 辅助评级176钢件感应淬火金相检验ZB J36 009-88 辅助评级177高镍铭无限冷硬离心铸铁轧辊金相检验石墨形态YB 4052-91 辅助评级178高镍铭无限冷硬离心铸铁轧辊金相检验石墨数量YB 4052-91 自动评级179高镍铭无限冷硬离心铸铁轧辊金相检验基体组织特征YB 4052-91 辅助评级180高镍铭无限冷硬离心铸铁轧辊金相检验碳化物数量YB 4052-91 自动评级181合金工具钢GB/T 1299-2000 辅助评级182铍青铜的金相试验方法晶粒度标准图QJ 2337-92 自动评级183铍青铜的金相试验方法晶界反应标准图QJ 2337-92 自动评级184铍青铜的金相试验方法 B相形态分布标准级别QJ 2337-92 自动评级185灰铸铁金相碳化物分布形状GB 7216-87 辅助评级186灰铸铁金相磷化物数量GB 7216-87 自动评级187灰铸铁金相磷共晶类型GB 7216-87 辅助评级188灰铸铁金相磷共晶分布形状GB 7216-87 辅助评级189灰铸铁金相磷共晶数量GB 7216-87 自动评级190灰铸铁金相基本组织特征(面积法) GB 7216-87 自动评级191渗碳齿轮感应加热淬火金相检验碳化物分级NJ 305-83 自动评级192渗碳齿轮感应加热淬火金相检验马氏体及残余奥氏体分级NJ 305-83 辅助评级193渗碳齿轮感应加热淬火金相检验铁素体分布NJ 305-83 辅助评级194渗碳齿轮感应加热淬火金相检验淬火层深度分级NJ 305-83 辅助评级195渗碳齿轮感应加热淬火金相检验渗碳层测量NJ 305-83 自动评级196柴油机喷油泵、喷油器总成主要零件金相检验碳化物分级JB 5175-91 辅助评级197柴油机喷油泵、喷油器总成主要零件金相检验马氏体和奥氏体分级JB 5175-91 辅助评级198柴油机喷油泵、喷油器总成主要零件金相检验有效硬化层深度测量JB 5175-91 自动评级199柴油机喷油泵、喷油器总成主要零件金相检验喷油器体金相检验JB 5175-91 辅助评级200汽车碳氮共渗齿轮金相检验碳氮化合物分级JB 2782-79 辅助评级201汽车碳氮共渗齿轮金相检验马氏体及残余奥氏体分级JB 2782-79 辅助评级202汽车碳氮共渗齿轮金相检验心部铁素体分级JB 2782-79 辅助评级203汽车碳氮共渗齿轮金相检验碳氧共渗层测量图JB 2782-79 自动评级204珠光体球墨铸铁零件感应淬火金相检验组织评级ZB J36 010-88 辅助评级205珠光体球墨铸铁零件感应淬火金相检验硬化层深度测量ZB J36 010-88 自动评级206中碳钢与中碳合金结构马氏体等级ZB J36 016-90 辅助评级207稀士镁球墨铸铁等温淬火金相标准组织形态JB 3021-81 辅助评级208稀士镁球墨铸铁等温淬火金相标准下贝氏体分级JB 3021-81 自动评级209稀士镁球墨铸铁等温淬火金相标准上贝氏体分级JB 3021-81 自动评级210稀士镁球墨铸铁等温淬火金相标准白区数量分级JB 3021-81 自动评级211稀士镁球墨铸铁等温淬火金相标准铁素体数量分级JB 3021-81 自动评级212焊缝熔深度测量SS 0501-2005 自动评级213铸造铝硅合金变质钠变质GB 10849-89 辅助评级214铸造铝硅合金变质磷变质GB 10849-89 辅助评级215中碳钢与中碳合金结构钢马氏体等级JB/T 9211-1999 辅助评级216钢的共晶碳化物不均匀度评定法GB/T 14979-94 辅助评级217铁素体级别图SS 1177-2005 自动评级218不锈钢10%草酸浸蚀试验方法GB/T 4334.1-2000 辅助评级219铸造铝硅合金过烧GB 10850-89 辅助评级220铸造铝合金针孔GB 10850-89 自动评级221变形铝合金过烧金相试验方法QJ 1675-89 辅助评级222铸造铝合金过烧金相试验方法QJ 1675-89 辅助评级223碳素工具钢第一级别图珠光体GB 1298-86 自动评级224碳素工具钢第二级别图碳化物GB 1298-86 自动评级225变形镁合金显微组织检验方法GB/T 4296-2004 自动评级226变形镁合金显微组织检验方法GB/T 4297-2004 辅助评级227两相钛合金高低倍组织检验方法GB 5168-85 辅助评级228内燃机铸造铝活塞金相检验分散性孔洞评定JB/T 6289-2005 自动评级229内燃机铸造铝活塞金相检验集中性孔洞评定JB/T 6289-2005 自动评级230内燃机铸造铝活塞金相检验共晶铝-硅合金(钠盐变质)评定JB/T 6289-2005 自动评级231内燃机铸造铝活塞金相检验共晶铝-硅合金(磷变质)评定JB/T 6289-2005 自动评级232内燃机铸造铝活塞金相检验铝-硅-铜-镁合金显微组织评定JB/T 6289-2005 辅助评级233内燃机铸造铝活塞金相检验鱼骨状铁相夹杂物评定JB/T 6289-2005 辅助评级234内燃机铸造铝活塞金相检验针状铁相夹杂物评定JB/T 6289-2005 自动评级235灰铸铁金相石墨长度(自动分析) GB 7216-87 自动评级236内燃机高磷铸铁气缸套第一级别图石墨评级JB/T 2330-93 自动评级237内燃机高磷铸铁气缸套第二级别图磷共晶网孔评级JB/T 2330-93 辅助评级JB/T 2330-93 辅助评级238内燃机高磷铸铁气缸套第三级别图分散分布,枝晶状及聚集状磷共晶评级239内燃机高磷铸铁气缸套第四级别图复合物磷共晶的评级JB/T 2330-93 自动评级240内燃机高磷铸铁气缸套第五级别图游离渗碳体含量的评级JB/T 2330-93 自动评级241内燃机高磷铸铁气缸套第六级别图游离铁素体含量的评级JB/T 2330-93 自动评级242内燃机棚铸铁气缸套第一级别图石墨的评级JB/T 5082-91 自动评级243内燃机棚铸铁气缸套第一级别图硬质相分布及数量的评级JB/T 5082-91 自动评级244内燃机棚铸铁气缸套第一级别图硬质相呈聚集状,枝晶状分布评级JB/T 5082-91 辅助评级245内燃机棚铸铁气缸套第一级别图硬质相大小评级JB/T 5082-91 自动评级246内燃机棚铸铁气缸套第一级别图含硼复合物的组织评级JB/T 5082-91 辅助评级247内燃机棚铸铁气缸套第一级别图含硼渗碳体评级JB/T 5082-91 自动评级248内燃机棚铸铁气缸套第一级别图含硼菜氏体评级JB/T 5082-91 自动评级249内燃机棚铸铁气缸套第一级别图基体中游离铁素体的评级JB/T 5082-91 自动评级250球墨铸铁多图多模块评级:球化分级&石墨大小&基体组织GB 9441-88 自动评级251灰铸铁多图多模块评级:石墨分布&石墨长度&基体组织&共晶团(面积GB 7216-88 自动评级法)252钢中非金属夹杂物含量的测定标准评级图显微检验法SO 4967:1998 自动评级253 1OCrMo910钢蠕变损伤评定级别图DL/T 884-2004 自动评级254T91钢组织老化评定级别图DL/T 884-2004 自动评级255灰铸铁金相基本组织特征(灰度法) GB 7216-87 自动评级GB 7216-87 自动评级256灰铸铁多图多模块评级:石墨分布&石墨长度&基本组织(灰度法)&共晶团257烧结金属摩擦材料金相检验法JB/T 9173-1999 辅助评级258内燃机进、排气门金相检验第一级别图TB/T 2478-93 自动评级259内燃机进、排气门金相检验第二级别图TB/T 2478-93 自动评级260弹条金相组织评级图第一评级图TB/T 2478-93 辅助评级261弹条金相组织评级图第二评级图TB/T 2478-93 辅助评级262弹条金相组织评级图第三评级图TB/T 2478-93 辅助评级263内燃机硼铸铁气缸套含硼莱氏体评级(取色法) JB/T 5082-91 自动评级264热作模具钢显微组织评级 5CrNiMo钢马氏体评级JB/T 8420-96 自动评级265热作模具钢显微组织评级 5Cr4W5Mo2V钢马氏体评级JB/T 8420-96 自动评级266热作模具钢显微组织评级 3Cr2W8V钢马氏体评级JB/T 8420-96 自动评级267热作模具钢显微组织评级 3Cr3Mo3W2V钢马氏体评级JB/T 8420-96 自动评级268热作模具钢显微组织评级 4Cr5MoSiV钢马氏体评级JB/T 8420-96 自动评级269热作模具钢显微组织评级 4Cr3Mo2NiVNbB钢马氏体评级JB/T 8420-96 自动评级270铝合金晶间腐蚀测定方法GB/T 7998-2005 自动评级271液化石油气钢瓶金相组织评定CJ/T 31-1999 辅助评级272金相教学SS 2006-01 自动评级273多相组织分析SS 2006-02 自动评级274还原粉末的金相图谱SS 2006-03 辅助评级275电解粉末的金相图谱SS 2006-04 辅助评级276羰基粉末的金相图谱SS 2006-05 辅助评级277雾化粉末的金相图谱SS 2006-06 辅助评级278机械破碎粉末的金相图谱SS 2006-07 辅助评级279包覆粉末的金相图谱SS 2006-08 辅助评级280其他粉末的金相图谱SS 2006-09 辅助评级281空隙和石墨图谱SS 2006-10 辅助评级282珠光体形态图谱SS 2006-11 辅助评级283渗碰体形态图谱SS 2006-12 辅助评级284珠光体含量图谱SS 2006-13 辅助评级285渗碳体含量图谱SS 2006-14 辅助评级286烧结后的显微组织图谱SS 2006-15 辅助评级287热处理后的显微组织图谱SS 2006-16 辅助评级288高速钢的金相图谱SS 2006-17 辅助评级289后续处理图谱SS 2006-18 辅助评级290夹杂物图谱SS 2006-19 辅助评级291缺陷图谱SS 2006-20 辅助评级292钢基零件图谱SS 2006-21 辅助评级293触头材料图谱SS 2006-22 辅助评级294摩擦材料图谱SS 2006-23 辅助评级295Cr12型钢大块碳化物级别评定方法JB/T 7713-95 自动评级296Cr12型钢淬火回火马氏体级另评定方法JB/T 7713-95 自动评级297板材厚度包覆层厚度测定SS 2006-24 自动评级298蠕化率评定JB/T 3829-1999 自动评级299球状黑铅铸铁品JLS G5502-2001 辅助评级300铸铁-石墨显微结构的表示方法LSO 945-1975 自动评级301球墨铸铁金相石墨大小分级(鼠标选择) GB 9441-88 自动评级302铸铁-石墨显微结构的表示方法SS 2007-01 自动评级303钢中石墨碳标准评级图GB/T 13302-91 自动评级304钨、钼及其合金的烧结坯条、棒材晶粒度测试方法(面积法) GB 4197-84 自动评级305钨、钼及其合金的烧结坯条、棒材晶粒度测试方法(线切割法) GB 4197-84 自动评级306铸造高锰钢金相显微组织GB/Y 13925-92 辅助评级307铸造高锰钢金相末深碳化物的级别GB/Y 13925-92 自动评级308铸造高锰钢金相析出碳化物的级别GB/Y 13925-92 辅助评级309铸造高锰钢金相过热碳化物的级别GB/Y 13925-92 辅助评级310铸造高锰钢金相夹杂物评级表GB/Y 13925-92 自动评级311汽车钢板弹簧金相检验标准JB 3782-84 辅助评级312球铁金相等级图碳化物等级SS 2007-2 辅助评级313球铁金相等级图球化率等级SS 2007-3 自动评级314球铁金相等级图单位面积球墨数量SS 2007-4 自动评级315球铁金相等级图珠光体含量SS 2007-5 辅助评级316球铁金相等级图石墨类型SS 2007-6 辅助评级317球铁金相等级图石墨尺寸SS 2007-7 自动评级318球铁金相等级图铁素体的大约百分含量SS 2007-8 辅助评级319球铁金相等级图珠光体的大概间隔SS 2007-9 辅助评级320球铁金相等级图碳化物及磷化物共晶体大致含量SS 2007-10 辅助评级321珠墨铸铁金相珠光体粗细GB 9441-88 辅助评级322铜及铜合金平均晶粒度测定方法YS/T 347-2004 自动评级323钢铁热浸铝工艺及质量检验孔隙级别与特征JB T 9206 自动评级324钢铁热浸铝工艺及质量检验裂纹级别与特征JB T 9206 自动评级JB T 9206 辅助评级325钢铁热浸铝工艺及质量检验扩散型热浸铝层与基体金属界面类型评定法326 60Si2Mn钢螺旋弹簧金相检验淬火组织评级图JB T 9206 2000 自动评级327 60Si2Mn钢螺旋弹簧金相检验中温回火组织评级图JB T 9206 2000 辅助评级328金属平均晶粒度彩色试样图像平均晶粒度测定方法2 GB 6394-2002 自动评级自动评级329球墨铸铁件墨铅球状化率JlS G5502 2001WT330球墨铸铁件基地组织JlS G5502 2001自动评级WT331高温用铁素体球墨铸铁受压铸件ASTM A395/A395M 自动评级332 电触头金相-银石墨SS 2008 1 辅助评级333 电触头金相_银镍10 SS 2008_2 自动评级334电真空器件用无氧铜含氧量金相检验法YB 731-70 辅助评级335重载齿轮_渗碳层球化处理后金相检验_渗碳层等温球化退火金相组织JB_T_6141.1_1992 辅助评级级别336重载齿轮_渗碳层球化处理后金相检验_渗碳层高温回火金相组织级别JB_T_6141.1_1992 辅助评级337重载齿轮_渗碳金相检验_马氏体和残留奥氏体级别图JB_T_6141.3_1992 辅助评级338重载齿轮_渗碳金相检验_以网状分布的碳化物级别图JB_T_6141.3_1992 辅助评级339重载齿轮_渗碳金相检验_以粒状块状分布的碳化物级别图JB_T_6141.3_1992 辅助评级340重载齿轮_渗碳金相检验_分散型铁素体的心部组织级别图JB_T_6141.3_1992 辅助评级341重载齿轮_渗碳金相检验_集中型铁素体的心部组织级别图JB_T_6141.3_1992 辅助评级JB_T_6141.3_1992 辅助评级342重载齿轮_渗碳表面碳含量金相判别法_不同渗碳表面碳浓度的金相组织343高速工具钢锻件_钨系高速工具钢锻件碳化物均匀度评级图JB_4290_1999 辅助评级344速工具钢锻件_钨系高速工具钢锻件带状碳化物均匀度评级图JB_4290_1999 辅助评级345高速工具钢锻件_钨系高速工具钢锻件弯曲状碳化物均匀度评级图JB_4290_1999 辅助评级346高速工具钢锻件_钨钼系高速工具钢锻件碳化物均匀度评级图JB_4290_1999 辅助评级347高速工具钢锻件_钨钼系高速工具钢锻件带状碳化物均匀度评级图JB_4290_1999 辅助评级348高速工具钢锻件_钨钼系高速工具钢锻件弯曲状碳化物均匀度评级图JB_4290_1999辅助评级。

金相图像分析仪安全操作及保养规程

金相图像分析仪安全操作及保养规程前言金相图像分析仪广泛应用于金属材料制造和检测等领域,而其正常的运行和使用需要注意安全操作和设备保养。

本文档是针对金相图像分析仪的安全操作和设备保养规程,以确保操作者和设备的安全运行。

安全操作规程设备安装与试运行•在安装设备时,应根据安装手册操作,并联系专业技术人员进行安装。

•在设备试运行前,应先进行全面的检查和调试,确保所有零部件都已经安装齐全并正常运转。

•在试运行时,应先开启低速模式,逐步加大速度,以确保设备正常工作。

若设备出现异常,应立即停止。

设备操作•操作人员应熟悉设备的使用方法,并遵守使用手册和制定的操作规程。

•在操作设备时,应专心、稳定、仔细地操作,避免出现纰漏、跳步等操作失误。

•在操作前,应检查设备是否正常运行。

任何发现异常的情况应该及时向专业人员报告,并进行维护和修理。

•在操作完成后,应关闭设备电源,清理并封存使用人员所能接触到的部位,并妥善保管设备的所有配件。

设备的排故•在设备出现异常时,应及时关闭设备电源,并通知专业技术人员进行排故。

•在排查问题时,应记录问题详细描述、发生时间、操作人姓名、排查结果和解决方法等信息。

设备维护和保养•定期对设备进行维护,并遵循手册制定的维护周期和维护方法。

•保护设备的表面,定期擦拭设备的表面,以保证设备清洁卫生。

•清洁和修理设备的配件时,应遵守相关规程和工艺要求,并对使用过的工具和材料进行妥善处置设备保养规程金相图像分析仪需要定期的保养,以保证其正常工作。

设备的保养分为日常保养和定期保养。

日常保养•使用过程中,每次使用后将设备清洁干净,并进行简单的维护。

•每周清洁设备,清除机箱内与电路等零部件上的灰尘及其他异物。

•清洗样品架和防摇臂,以防样品生锈导致夹持不紧,防摇臂松动导致影响实验数据。

•清洗目镜,以保准视野清晰合适。

同时,也需要校准目镜及测试工具。

定期保养定期保养是金相图像分析仪保持正常工作的关键。

设备每使用3000小时进行一次大保养,大保养内容如下: - 将设备打开并清理除主要组件、配件、零部件外表面上的灰尘或油污。

金相分析软件使用说明

金相分析软件使用说明金相分析软件使用说明一、引言本文档旨在详细介绍金相分析软件的使用方法和注意事项,以帮助用户充分利用软件的功能和优势。

金相分析软件是一款用于材料金相显微镜图像分析的工具,可对金属和合金的组织结构特征进行分析和评估。

二、系统要求在开始使用金相分析软件之前,请确保您的计算机满足以下系统要求:1、操作系统:Windows 7或更高版本。

2、内存:至少4 GB内存。

3、处理器:至少双核1.8GHz处理器。

4、存储空间:至少100 MB可用空间。

三、安装软件1、软件安装文件,双击运行安装程序。

2、按照安装程序提示完成安装步骤。

3、安装完成后,打开软件并进行注册/激活。

四、界面概览1、主界面:包括菜单栏、工具栏和图像显示区域。

2、菜单栏:提供各种功能选项,如文件操作、图像处理等。

3、工具栏:常用工具的快捷方式,如放大、缩小、测量等。

五、图像导入与处理1、导入图像:菜单栏的“文件”选项,选择“导入”功能,选择要导入的图像文件。

2、图像预处理:可以进行图像的调整、滤波、边缘检测等操作,以优化图像质量。

六、图像分析1、高级图像处理:提供灰度转换、直方图均衡化、滤波处理等功能,可使图像更清晰、易于分析。

2、材料特征提取:使用边缘检测算法、颜色分割等方法提取材料的特征,如晶粒大小、相含量等。

3、结果分析:对提取的特征进行统计分析,在图表和报告中展示结果。

七、结果输出1、图像保存:菜单栏的“文件”选项,选择“保存”功能,将分析结果保存为图像文件。

2、报告:提供自动报告的功能,可将分析结果以表格、图像等形式导出到报告中。

八、常见问题与解答1、为什么导入的图像不能正常显示?请检查图像格式是否支持以及图像是否存在损坏。

2、如何进行多图像批量分析?提供了批量处理功能,可同时对多个图像进行相同的分析操作。

3、软件支持的图像格式有哪些?常用的图像格式如JPEG、PNG、BMP等均可支持。

附件:本文档附带以下附件:1、金相分析软件安装文件。

金相分析软件使用说明-推荐下载

金相图谱自动分析软件一、系统简介㈠基本功能:《金相分析软件系统》为从事金相检验的单位或个人专门开发的一套计算机软件系统,它的基本原理是:用视频采集卡或数码相机等硬件设备,采集到金相显微镜中的金相图片,再对该图片进行处理和分析,得到相关检验结果。

该软件的主要功能如下:⒈自动评级:本软件以检验标准为依据,开发出了百余种软件功能模块,用户可根据需要,选择检验项目,在本软件的帮助下,完成检验工作。

目前本系统的软件模块清单如下:001金属平均晶粒度金属增均晶粒度测定方法GB 6394-2002自动评级002钢中非金属夹杂物显微评定方法GB 10561-89自动评级003贵金属氧化亚铜金相检验GB 3490-83自动评级004股(渗)碳层深度测定GB 224-87自动评级005铁素体晶粒延伸度测定GB 4335-84自动评级006工具钢大块碳化物评级GB 4462-84自动评级007不锈钢相面积含量测定GB 64101-86自动评级008灰铸铁金相铸铁共晶团数量测定GB 7216-87自动评级009定量金相测定方法GB/T 15749-95自动评级010金属平均晶粒度铸造铝铜合金晶粒度测定GB 10852-89自动评级011钢的显微组织评定游离渗碳体组织分析GB/T 13299-91自动评级012钢的显微组织评定低碳变形钢的珠光体组织分析GB/T 13299-91自动评级013钢的显微组织评定带状组织分析GB/T 13299-91自动评级014钢的显微组织评定魏氏组织分析GB/T 13299-91自动评级015汽车渗碳齿轮金相马氏体针叶长度评级QC/T 262-1999自动评级016钢的显微组织评定屈氏体含量计算SG 1979自动评级017汽车渗碳齿轮金相碳化物评级QC/T 262-1999自动评级018汽车渗百炼成钢齿轮金相残余奥氏体评级QC/T 262-1999自动评级019金属平均晶粒度珠光体平均晶粒度测定方法GB 6394-2002自动评级020珠墨铸铁金相球化分级GB 9441-88自动评级021珠墨铸铁金相石墨大小分级GB 9441-88自动评级022球墨铸铁金相珠光体数量分级GB 9441-88自动评级023球墨铸铁金相铁素体和珠光体数量分级(含石墨、渗碳体百分比)GB 9441-88自动评级024计算孔度大小和分布BJYF 2001自动评级025铸造铝硅合金钠变质JB/T 7946.1-1999自动评级026铸造铝硅合金磷变质JB/T 7946.1-1999自动评级027铸造铝硅合金过烧YB/T 7946.2-1999自动评级028铸造铝合金针孔WB/T 7946.3-1999自动评级029履带车辆渗碳齿轮渗碳齿轮碳化物WJ 730-82自动评级030履带车辆渗碳齿轮渗碳齿轮马氏体及残余奥氏体WJ 730-82自动评级031履带车辆传动齿轮车体传动齿轮碳氧化合物GY 674-75自动评级032履带车辆传动齿轮发动机齿轮碳氧化合物GY 674-75自动评级033内燃电力机车渗碳淬硬齿轮 1 碳化物分级HBJ 2000自动评级034内燃电力机车渗碳淬硬齿轮 2 马氏体片长分级HBJ 2000自动评级035内燃电力机车渗碳淬硬齿轮 3 残余奥氏体分级HBJ 2000自动评级036内燃电力机车渗碳淬硬齿轮 4 心部组织分级HBJ 2000辅助评级037内燃电力机车渗碳淬硬齿轮 5 内氧化分级HBJ 2000自动评级038内燃电力机车渗碳淬硬齿轮 6 表面脱碳分极HBJ 2000自动评级039铬轴承钢 1 中心疏松YB 9-60辅助评级040铬轴承钢 2 一般疏松YB 9-68辅助评级041铬轴承钢 3 YB 9-68辅助评级042铬轴承钢 4 YB 9-68辅助评级043铬轴承钢 5 YB 9-68辅助评级044铬轴承钢 6 YB 9-68辅助评级045铬轴承钢 7 YB 9-68辅助评级046铬轴承钢 8 YB 9-68辅助评级047高速工具钢大截面锻制钢材共晶碳化物GB 9942-88辅助评级048高速工具钢棒 1 钨系共晶碳化物网系GB 9943-88辅助评级049高速工具钢棒 1 钨系共晶碳化物带系GB 9943-88辅助评级050高速工具钢棒 2 钨相系共晶碳化物网系GB 9943-88辅助评级051高速工具钢棒 2 钨相系共晶碳化物带系GB 9943-88辅助评级052铝及铝合金加工制品显微组织GB/T 3246.1-2000辅助评级053铝及铝合金加工制品低倍组织GB/T 3246.2-2000辅助评级054钢材断口检验GB 1814-79辅助评级055汽车渗碳齿轮金相奥氏体含量测定QC/T 262-1999自动评级056灰铸金金相贝氏体含量测定GB 7216-87自动评级057高碳钢盘条素氏体含量金相检测方法YB/T 169-2000自动评级058灰铸铁金相石墨分布形状GB 7216-87自动评级059灰铸铁金相石墨长度GB 7216-87自动评级060一般工程用铸造百炼成碳钢金相显微组织GB 8493-87自动评级061一般工程用铸造百炼成碳钢金相混有珠光体的铁素体显粒度GB 8493-87辅助评级自动评级062金属平均晶粒度金属的平均晶粒度评级ASTM E112/LSO643063珠墨铸铁金相磷共晶数量GB 9441-88自动评级064珠墨铸铁金相渗百炼成钢体数量GB 9441-88自动评级065灰铸铁金相珠光体片间距GB 7216-87自动评级066灰铸铁金相珠光体数量GB 7216-87自动评级067灰铸铁过冷石墨含量SS 2002-01自动评级068碳钢石墨化检验及评级标准DL/T 768-2001辅助评级069火电厂用20号钢珠光体球化评级标准DL/T 764-1999辅助评级070火力发电厂用15CrMo钢珠光体球化评级标准DL/T 787-2001辅助评级071火电厂用12Cr1MoV钢球化评级标准DL/T 773-2001辅助评级072硬质合金碳化物晶粒度测定<≈LS 4499-1978>GB 3488-1983自动评级073硬质合金孔隙度和非化合碳的金相测定<≈LSO 3505-1978>GB/T 3489-1983自动评级074金属平均晶粒度黑白相面积及晶粒度评级BW 2003-01自动评级075内燃机活寨销金相检验马氏体分级JB/T 8118.2-1999辅助评级076内燃机活寨销金相检验碳化物分级JB/T 8118.2-1999自动评级077钢的感应淬火或火焰淬火后有效硬化层深度的测定GB 5617-2005自动评级078钢件感应淬火金相检验JB/T 9204-1999自动评级079珠光体球墨铸铁零件感应淬火金相检验硬化层显微组织分级JB/T 9205-1999辅助评级080珠光体球墨铸铁零件感应淬火金相检验硬化层浓度的检验JB/T 9205-1999自动评级081钢铁零件渗氮层深度测定和金相组织检验原始组织的检验GB 11354-2005自动评级082钢铁零件渗氮层深度测定和金相组织检验渗氮层深度测定GB 11354-2005自动评级083钢铁零件渗氮层深度测定和金相组织检验渗氮层脆性检验GB 11354-2005辅助评级084钢铁零件渗氮层深度测定和金相组织检验渗氮层疏松检验GB 11354-2005辅助评级GB 11354-2005辅助评级085钢铁零件渗氮层深度测定和金相组织检验渗氮扩散层中氮化物检验086铁基粉末治金烧结制品金相标准珠光体JB/T 2798-1999自动评级087铁基粉末治金烧结制品金相标准渗碳体JB/T 2798-1999自动评级088铁素体可锻铸铁金相标准石墨形状JB 2122-77辅助评级089铁素体可锻铸铁金相标准石墨形状分级JB 2122-77辅助评级090铁素体可锻铸铁金相标准石墨分布JB 2122-77辅助评级091铁素体可锻铸铁金相标准石墨颗数JB 2122-77自动评级092铁素体可锻铸铁金相标准珠光体形状JB 2122-77辅助评级093铁素体可锻铸铁金相标准珠光体残余量分级JB 2122-77自动评级094铁素体可锻铸铁金相标准渗碳体残余量分级JB 2122-77自动评级095铁素体可锻铸铁金相标准表皮层厚度JB 2122-77自动评级096内燃机进排气门金相检验奥氏体晶粒度<按GB 6394标准>JB/T 8188.2-1999自动评级097内燃机进排气门金相检验游离铁素体JB/T 8188.2-1999自动评级098内燃机进排气门金相检验奥氏体耐热钢层状析出物JB/T 8188.2-1999自动评级099镁合金加工制品显微组织检验方法显粒度测定GB 4296-84自动评级100蠕墨铸铁金相石墨形态JB/T 3829-1999辅助评级101蠕墨铸铁金相蠕化率JB/T 3829-1999辅助评级102蠕墨铸铁金相珠光体数量JB/T 3829-1999自动评级103蠕墨铸铁金相磷共晶类型JB/T 3829-1999辅助评级104蠕墨铸铁金相磷共晶数量JB/T 3829-1999自动评级105蠕墨铸铁金相碳化物类型JB/T 3829-1999辅助评级106蠕墨铸铁金相碳化物数量JB/T 3829-1999自动评级107铝合金铸件表面质量针孔级别HB963-90自动评级108内燃机单体铸造活塞环金相检验石墨的评级JB/T 6016-92自动评级109内燃机单体铸造活塞环金相检验磷共晶的分布评级JB/T 6016-92自动评级110内燃机单体铸造活塞环金相检验磷共晶的大小评级JB/T 6016-92自动评级111内燃机单体铸造活塞环金相检验磷共晶复合物的评级JB/T 6016-92自动评级112内燃机单体铸造活塞环金相检验游离铁素体的评级JB/T 6016-92自动评级113内燃机单体铸造活塞环金相检验珠光体的评级JB/T 6016-92自动评级114内燃机单体铸造活塞环金相检验第一级别图石墨球化率评级JB/T 6724-93自动评级115内燃机单体铸造活塞环金相检验第二级别图石墨大小评级JB/T 6724-93自动评级116内燃机单体铸造活塞环金相检验第三级别图游离铁素体评级JB/T 6724-93自动评级117汽车摩托车发动机单体铸造活塞环金相检验石墨类别QC/T 555-2000自动评级118汽车摩托车发动机单体铸造活塞环金相检验游离铁素体类别QC/T 555-2000自动评级119汽车摩托车发动机单体铸造活塞环金相检验磷共晶分布与网孔QC/T 555-2000自动评级120汽车摩托车发动机单体铸造活塞环金相检验磷共晶大小QC/T 555-2000自动评级121汽车摩托车发动机单体铸造活塞环金相检验磷共晶复合物QC/T 555-2000自动评级122汽车摩托车发动机单体铸造活塞环金相检验基本组织QC/T 555-2000辅助评级123汽车摩托车发动机单体铸造活塞环金相检验石墨球化率QC/T284-1999自动评级124汽车摩托车发动机单体铸造活塞环金相检验石墨大小与数量QC/T284-1999自动评级125汽车摩托车发动机单体铸造活塞环金相检验游离铁素体QC/T284-1999自动评级QC/T284-1999自动评级126汽车摩托车发动机单体铸造活塞环金相检验游离渗碳体、碳化物和磷共晶127钢质模锻件金相组织评级中碳结构钢正火处理组织GB/T 13320-91辅助评级128钢质模锻件金相组织评级低碳低合金结构钢(渗碳钢)正火处理组织GB/T 13320-91辅助评级129钢质模锻件金相组织评级中碳结构钢调质处理组织GB/T 13320-91辅助评级130钢质模锻件金相组织评级中碳低合金结构钢调质处理组织GB/T 13320-91辅助评级131高碳铬轴承钢滚动轴承零件热处理技术条件第一级别图退火组织JB/T 1255-2001辅助评级JB/T 1255-2001辅助评级132高碳铬轴承钢滚动轴承零件热处理技术条件第二级别图淬回火马氏体组织133高碳铬轴承钢滚动轴承零件热处理技术条件第三级别图淬回火屈氏JB/T 1255-2001辅助评级体组织JB/T 1255-2001辅助评级134高碳铬轴承钢滚动轴承零件热处理技术条件第四级别图碳化物网状组织135高碳铬轴承钢滚动轴承零件热处理技术条件第五级别图断口照片JB/T 1255-2001辅助评级136高碳铬轴承钢滚动轴承零件热处理技术条件第六级别图贝氏体淬JB/T 1255-2001辅助评级火组织137钢的感应淬火或火焰淬火后有效硬化层深度的测定GB 5617-85自动评级138钢件渗碳淬火有效硬化层深度的测定和校核GB 9450-2005自动评级139珠光体面积百分比含量测定QB JC-01-2003自动评级140高碳铭轴承钢第一级别图中心疏松GB/T 18254-2000自动评级141高碳铭轴承钢第二级别图一般疏松GB/T 18254-2000自动评级142高碳铭轴承钢第三级别图偏析GB/T 18254-2000辅助评级143高碳铭轴承钢第四级别图非金属夹杂物GB/T 18254-2000自动评级144高碳铭轴承钢第五级别图显微孔隙GB/T 18254-2000自动评级145高碳铭轴承钢第六级别图显微组织GB/T 18254-2000辅助评级146高碳铭轴承钢第七级别图百炼成钢化物网状GB/T 18254-2000自动评级147高碳铭轴承钢第八级别图碳化物带状GB/T 18254-2000辅助评级148高碳铭轴承钢第九级别图百炼成钢化物液析GB/T 18254-2000自动评级149金属平均晶粒度彩色试样图像平均晶粒度测定方法GB 6394-2002自动评级150汽车渗碳齿轮金相检验马氏体针叶长度评级(测量法)QC/T 262-1999自动评级151GCr15钢精密偶件金相检验马氏体分级第一级别图JB/T 9730-1999自动评级152合金结构钢针阀件渗碳、热处理碳化物第二级别图JB/T 9730-1999辅助评级153合金结构钢针阀件渗碳、热处理马氏体及残余奥氏体第三级别图JB/T 9730-1999辅助评级154W6Mo5Cr4V2、W18Cr4V钢针阀金相检验淬火后晶粒度第四级别图JB/T 9730-1999自动评级155W6Mo5Cr4V2、W18Cr4V钢针阀金相检验过热程度第五级别图JB/T 9730-1999辅助评级156渗碳、碳氮共渗零件非渗层(中心)组织标准HB 5022-77辅助评级157冷碳、、碳氮共渗层残余奥氏体标准HB 5022-77辅助评级158渗碳、碳氮共渗碳化物标准HB 5022-77辅助评级159 38CrMoAlA钢氮化零件调质处理金相标准HB 5022-77辅助评级160 38CrMoAlA钢零件氮化层金相标准HB 5022-77辅助评级161汽车碳氮共渗齿轮金相检验碳氮化合物QCn 29018-91辅助评级162汽车碳氮共渗齿轮金相检验残余奥氏体及马氏体QCn 29018-91自动评级163工具热处理金相检验标准ZB J36 003-87辅助评级164游离铁素体和奥氏体钢层状析出物评级NJ 354-85辅助评级165奥氏体不锈钢中a-相面积含量金相测定法GB/T 13305-91自动评级166纤维直径测定SS 2004-0808自动评级167低碳结构钢及低碳合金结构钢球化体分级JB/T 5074-91辅助评级168中碳结构钢球化体分级JB/T 5074-91辅助评级169中碳合金结构钢球化体分级JB/T 5074-91辅助评级170不锈钢铁素体含量百分比测定GB/T 13298-91自动评级171汽车感应淬火零件金相检验QC/T 502-1999自动评级172结构钢低倍组织缺陷评级图GB/T 1979-2001辅助评级173薄层碳氮共渗或薄层渗碳钢件显微组织检测JB/T 7710-95自动评级174汽车渗碳齿轮金相检验JB 1673-75辅助评级175内燃机连杆螺栓金相检验标准NJ 309-83辅助评级176钢件感应淬火金相检验ZB J36 009-88辅助评级177高镍铭无限冷硬离心铸铁轧辊金相检验石墨形态YB 4052-91辅助评级178高镍铭无限冷硬离心铸铁轧辊金相检验石墨数量YB 4052-91自动评级179高镍铭无限冷硬离心铸铁轧辊金相检验基体组织特征YB 4052-91辅助评级180高镍铭无限冷硬离心铸铁轧辊金相检验碳化物数量YB 4052-91自动评级181合金工具钢GB/T 1299-2000辅助评级182铍青铜的金相试验方法晶粒度标准图QJ 2337-92自动评级183铍青铜的金相试验方法晶界反应标准图QJ 2337-92自动评级184铍青铜的金相试验方法 B相形态分布标准级别QJ 2337-92自动评级185灰铸铁金相碳化物分布形状GB 7216-87辅助评级186灰铸铁金相磷化物数量GB 7216-87自动评级187灰铸铁金相磷共晶类型GB 7216-87辅助评级188灰铸铁金相磷共晶分布形状GB 7216-87辅助评级189灰铸铁金相磷共晶数量GB 7216-87自动评级190灰铸铁金相基本组织特征(面积法)GB 7216-87自动评级191渗碳齿轮感应加热淬火金相检验碳化物分级NJ 305-83自动评级192渗碳齿轮感应加热淬火金相检验马氏体及残余奥氏体分级NJ 305-83辅助评级193渗碳齿轮感应加热淬火金相检验铁素体分布NJ 305-83辅助评级194渗碳齿轮感应加热淬火金相检验淬火层深度分级NJ 305-83辅助评级195渗碳齿轮感应加热淬火金相检验渗碳层测量NJ 305-83自动评级196柴油机喷油泵、喷油器总成主要零件金相检验碳化物分级JB 5175-91辅助评级197柴油机喷油泵、喷油器总成主要零件金相检验马氏体和奥氏体分级JB 5175-91辅助评级198柴油机喷油泵、喷油器总成主要零件金相检验有效硬化层深度测量JB 5175-91自动评级199柴油机喷油泵、喷油器总成主要零件金相检验喷油器体金相检验JB 5175-91辅助评级200汽车碳氮共渗齿轮金相检验碳氮化合物分级JB 2782-79辅助评级201汽车碳氮共渗齿轮金相检验马氏体及残余奥氏体分级JB 2782-79辅助评级202汽车碳氮共渗齿轮金相检验心部铁素体分级JB 2782-79辅助评级203汽车碳氮共渗齿轮金相检验碳氧共渗层测量图JB 2782-79自动评级204珠光体球墨铸铁零件感应淬火金相检验组织评级ZB J36 010-88辅助评级205珠光体球墨铸铁零件感应淬火金相检验硬化层深度测量ZB J36 010-88自动评级206中碳钢与中碳合金结构马氏体等级ZB J36 016-90辅助评级207稀士镁球墨铸铁等温淬火金相标准组织形态JB 3021-81辅助评级208稀士镁球墨铸铁等温淬火金相标准下贝氏体分级JB 3021-81自动评级209稀士镁球墨铸铁等温淬火金相标准上贝氏体分级JB 3021-81自动评级210稀士镁球墨铸铁等温淬火金相标准白区数量分级JB 3021-81自动评级211稀士镁球墨铸铁等温淬火金相标准铁素体数量分级JB 3021-81自动评级212焊缝熔深度测量SS 0501-2005自动评级213铸造铝硅合金变质钠变质GB 10849-89辅助评级214铸造铝硅合金变质磷变质GB 10849-89辅助评级215中碳钢与中碳合金结构钢马氏体等级JB/T 9211-1999辅助评级216钢的共晶碳化物不均匀度评定法GB/T 14979-94辅助评级217铁素体级别图SS 1177-2005自动评级218不锈钢10%草酸浸蚀试验方法GB/T 4334.1-2000辅助评级219铸造铝硅合金过烧GB 10850-89辅助评级220铸造铝合金针孔GB 10850-89自动评级221变形铝合金过烧金相试验方法QJ 1675-89辅助评级222铸造铝合金过烧金相试验方法QJ 1675-89辅助评级223碳素工具钢第一级别图珠光体GB 1298-86自动评级224碳素工具钢第二级别图碳化物GB 1298-86自动评级225变形镁合金显微组织检验方法GB/T 4296-2004自动评级226变形镁合金显微组织检验方法GB/T 4297-2004辅助评级227两相钛合金高低倍组织检验方法GB 5168-85辅助评级228内燃机铸造铝活塞金相检验分散性孔洞评定JB/T 6289-2005自动评级229内燃机铸造铝活塞金相检验集中性孔洞评定JB/T 6289-2005自动评级230内燃机铸造铝活塞金相检验共晶铝-硅合金(钠盐变质)评定JB/T 6289-2005自动评级231内燃机铸造铝活塞金相检验共晶铝-硅合金(磷变质)评定JB/T 6289-2005自动评级232内燃机铸造铝活塞金相检验铝-硅-铜-镁合金显微组织评定JB/T 6289-2005辅助评级233内燃机铸造铝活塞金相检验鱼骨状铁相夹杂物评定JB/T 6289-2005辅助评级234内燃机铸造铝活塞金相检验针状铁相夹杂物评定JB/T 6289-2005自动评级235灰铸铁金相石墨长度(自动分析)GB 7216-87自动评级236内燃机高磷铸铁气缸套第一级别图石墨评级JB/T 2330-93自动评级237内燃机高磷铸铁气缸套第二级别图磷共晶网孔评级JB/T 2330-93辅助评级238内燃机高磷铸铁气缸套第三级别图分散分布,枝晶状及聚集状磷共JB/T 2330-93辅助评级晶评级239内燃机高磷铸铁气缸套第四级别图复合物磷共晶的评级JB/T 2330-93自动评级240内燃机高磷铸铁气缸套第五级别图游离渗碳体含量的评级JB/T 2330-93自动评级241内燃机高磷铸铁气缸套第六级别图游离铁素体含量的评级JB/T 2330-93自动评级242内燃机棚铸铁气缸套第一级别图石墨的评级JB/T 5082-91自动评级243内燃机棚铸铁气缸套第一级别图硬质相分布及数量的评级JB/T 5082-91自动评级244内燃机棚铸铁气缸套第一级别图硬质相呈聚集状,枝晶状分布评级JB/T 5082-91辅助评级245内燃机棚铸铁气缸套第一级别图硬质相大小评级JB/T 5082-91自动评级246内燃机棚铸铁气缸套第一级别图含硼复合物的组织评级JB/T 5082-91辅助评级247内燃机棚铸铁气缸套第一级别图含硼渗碳体评级JB/T 5082-91自动评级248内燃机棚铸铁气缸套第一级别图含硼菜氏体评级JB/T 5082-91自动评级249内燃机棚铸铁气缸套第一级别图基体中游离铁素体的评级JB/T 5082-91自动评级250球墨铸铁多图多模块评级:球化分级&石墨大小&基体组织GB 9441-88自动评级251灰铸铁多图多模块评级:石墨分布&石墨长度&基体组织&共晶团(面积法)GB 7216-88自动评级252钢中非金属夹杂物含量的测定标准评级图显微检验法SO 4967:1998自动评级253 1OCrMo910钢蠕变损伤评定级别图DL/T 884-2004自动评级254T91钢组织老化评定级别图DL/T 884-2004自动评级255灰铸铁金相基本组织特征(灰度法)GB 7216-87自动评级GB 7216-87自动评级256灰铸铁多图多模块评级:石墨分布&石墨长度&基本组织(灰度法)&共晶团257烧结金属摩擦材料金相检验法JB/T 9173-1999辅助评级258内燃机进、排气门金相检验第一级别图TB/T 2478-93自动评级259内燃机进、排气门金相检验第二级别图TB/T 2478-93自动评级260弹条金相组织评级图第一评级图TB/T 2478-93辅助评级261弹条金相组织评级图第二评级图TB/T 2478-93辅助评级262弹条金相组织评级图第三评级图TB/T 2478-93辅助评级263内燃机硼铸铁气缸套含硼莱氏体评级(取色法)JB/T 5082-91自动评级264热作模具钢显微组织评级 5CrNiMo钢马氏体评级JB/T 8420-96自动评级265热作模具钢显微组织评级 5Cr4W5Mo2V钢马氏体评级JB/T 8420-96自动评级266热作模具钢显微组织评级 3Cr2W8V钢马氏体评级JB/T 8420-96自动评级267热作模具钢显微组织评级 3Cr3Mo3W2V钢马氏体评级JB/T 8420-96自动评级268热作模具钢显微组织评级 4Cr5MoSiV钢马氏体评级JB/T 8420-96自动评级269热作模具钢显微组织评级 4Cr3Mo2NiVNbB钢马氏体评级JB/T 8420-96自动评级270铝合金晶间腐蚀测定方法GB/T 7998-2005自动评级271液化石油气钢瓶金相组织评定CJ/T 31-1999辅助评级272金相教学SS 2006-01自动评级273多相组织分析SS 2006-02自动评级274还原粉末的金相图谱SS 2006-03辅助评级275电解粉末的金相图谱SS 2006-04辅助评级276羰基粉末的金相图谱SS 2006-05辅助评级277雾化粉末的金相图谱SS 2006-06辅助评级278机械破碎粉末的金相图谱SS 2006-07辅助评级279包覆粉末的金相图谱SS 2006-08辅助评级280其他粉末的金相图谱SS 2006-09辅助评级281空隙和石墨图谱SS 2006-10辅助评级282珠光体形态图谱SS 2006-11辅助评级283渗碰体形态图谱SS 2006-12辅助评级284珠光体含量图谱SS 2006-13辅助评级285渗碳体含量图谱SS 2006-14辅助评级286烧结后的显微组织图谱SS 2006-15辅助评级287热处理后的显微组织图谱SS 2006-16辅助评级288高速钢的金相图谱SS 2006-17辅助评级289后续处理图谱SS 2006-18辅助评级290夹杂物图谱SS 2006-19辅助评级291缺陷图谱SS 2006-20辅助评级292钢基零件图谱SS 2006-21辅助评级293触头材料图谱SS 2006-22辅助评级294摩擦材料图谱SS 2006-23辅助评级295Cr12型钢大块碳化物级别评定方法JB/T 7713-95自动评级296Cr12型钢淬火回火马氏体级另评定方法JB/T 7713-95自动评级297板材厚度包覆层厚度测定SS 2006-24自动评级298蠕化率评定JB/T 3829-1999自动评级299球状黑铅铸铁品JLS G5502-2001辅助评级300铸铁-石墨显微结构的表示方法LSO 945-1975自动评级301球墨铸铁金相石墨大小分级(鼠标选择)GB 9441-88自动评级302铸铁-石墨显微结构的表示方法SS 2007-01自动评级303钢中石墨碳标准评级图GB/T 13302-91自动评级304钨、钼及其合金的烧结坯条、棒材晶粒度测试方法(面积法)GB 4197-84自动评级305钨、钼及其合金的烧结坯条、棒材晶粒度测试方法(线切割法)GB 4197-84自动评级306铸造高锰钢金相显微组织GB/Y 13925-92辅助评级307铸造高锰钢金相末深碳化物的级别GB/Y 13925-92自动评级308铸造高锰钢金相析出碳化物的级别GB/Y 13925-92辅助评级309铸造高锰钢金相过热碳化物的级别GB/Y 13925-92辅助评级310铸造高锰钢金相夹杂物评级表GB/Y 13925-92自动评级311汽车钢板弹簧金相检验标准JB 3782-84辅助评级312球铁金相等级图碳化物等级SS 2007-2辅助评级313球铁金相等级图球化率等级SS 2007-3自动评级314球铁金相等级图单位面积球墨数量SS 2007-4自动评级315球铁金相等级图珠光体含量SS 2007-5辅助评级316球铁金相等级图石墨类型SS 2007-6辅助评级317球铁金相等级图石墨尺寸SS 2007-7自动评级318球铁金相等级图铁素体的大约百分含量SS 2007-8辅助评级319球铁金相等级图珠光体的大概间隔SS 2007-9辅助评级320球铁金相等级图碳化物及磷化物共晶体大致含量SS 2007-10辅助评级321珠墨铸铁金相珠光体粗细GB 9441-88辅助评级322铜及铜合金平均晶粒度测定方法YS/T 347-2004自动评级323钢铁热浸铝工艺及质量检验孔隙级别与特征JB T 9206自动评级324钢铁热浸铝工艺及质量检验裂纹级别与特征JB T 9206自动评级JB T 9206辅助评级325钢铁热浸铝工艺及质量检验扩散型热浸铝层与基体金属界面类型评定法326 60Si2Mn钢螺旋弹簧金相检验淬火组织评级图JB T 9206 2000自动评级327 60Si2Mn钢螺旋弹簧金相检验中温回火组织评级图JB T 9206 2000辅助评级328金属平均晶粒度彩色试样图像平均晶粒度测定方法2GB 6394-2002自动评级自动评级329球墨铸铁件墨铅球状化率JlS G5502 2001WT330球墨铸铁件基地组织JlS G5502 2001自动评级WT331高温用铁素体球墨铸铁受压铸件ASTM A395/A395M自动评级332 电触头金相-银石墨SS 2008 1辅助评级333 电触头金相_银镍10SS 2008_2自动评级334电真空器件用无氧铜含氧量金相检验法YB 731-70辅助评级335重载齿轮_渗碳层球化处理后金相检验_渗碳层等温球化退火金相组织JB_T_6141.1_1992辅助评级级别336重载齿轮_渗碳层球化处理后金相检验_渗碳层高温回火金相组织级别JB_T_6141.1_1992辅助评级337重载齿轮_渗碳金相检验_马氏体和残留奥氏体级别图JB_T_6141.3_1992辅助评级338重载齿轮_渗碳金相检验_以网状分布的碳化物级别图JB_T_6141.3_1992辅助评级339重载齿轮_渗碳金相检验_以粒状块状分布的碳化物级别图JB_T_6141.3_1992辅助评级340重载齿轮_渗碳金相检验_分散型铁素体的心部组织级别图JB_T_6141.3_1992辅助评级341重载齿轮_渗碳金相检验_集中型铁素体的心部组织级别图JB_T_6141.3_1992辅助评级JB_T_6141.3_1992辅助评级342重载齿轮_渗碳表面碳含量金相判别法_不同渗碳表面碳浓度的金相组织343高速工具钢锻件_钨系高速工具钢锻件碳化物均匀度评级图JB_4290_1999辅助评级344速工具钢锻件_钨系高速工具钢锻件带状碳化物均匀度评级图JB_4290_1999辅助评级345高速工具钢锻件_钨系高速工具钢锻件弯曲状碳化物均匀度评级图JB_4290_1999辅助评级346高速工具钢锻件_钨钼系高速工具钢锻件碳化物均匀度评级图JB_4290_1999辅助评级347高速工具钢锻件_钨钼系高速工具钢锻件带状碳化物均匀度评级图JB_4290_1999辅助评级348高速工具钢锻件_钨钼系高速工具钢锻件弯曲状碳化物均匀度评级图JB_4290_1999辅助评级。

金相分析仪几点注意事项 分析仪操作规程

金相分析仪几点注意事项分析仪操作规程金相分析仪是一套用于各种铸铁(灰口、球墨)、合金钢、不锈钢、铜合金等材料金相分析的专业仪器,该系统接受了较新的计算机和信息技术,集成了数码采像装置和计金相分析仪是一套用于各种铸铁(灰口、球墨)、合金钢、不锈钢、铜合金等材料金相分析的专业仪器,该系统接受了较新的计算机和信息技术,集成了数码采像装置和计算机辅佑襄助金相分析软件,直接从显微镜上取得金相组织图像并以数字图像文件格式存储在计算机中,系统对图像做进一步处理和分析,以计算出所需检测参数,并可将检测结果以报告形式打印输出。

(一)操必需娴熟把握并严格执行使用规程。

(二)取送显微镜时确定要一手握住弯臂,另一手托住底座。

显微镜不能倾斜,以免目镜从镜筒上端滑出。

取送显微镜时要轻拿轻放。

三)察看时,不能随便移动显微镜的位置。

(四)凡是显微镜的光学部分,只能用特别的擦镜头纸擦拭,不能乱用他物擦拭,更不能用手指触摸透镜,以免汗液玷污透镜。

(五)保持显微镜的干燥、清洁,避开灰尘、水及化学试剂的玷污。

(六)转换物镜镜头时,不要搬动物镜镜头,只能转动转换器。

(七)切勿任意转动调焦手轮。

使用微动调焦旋钮时,用力要轻,转动要慢,转不动时不要硬转。

(八)不得任意拆卸显微镜上的零件,严禁任意拆卸物镜镜头,以免损伤转换器螺口,或螺口松动后使低高倍物镜转换时不齐焦。

(九)使用高倍物镜时,勿用粗动调焦手轮调整焦距,以免移动距离过大,损伤物镜和玻片。

(十)用毕送还前,必需检查物镜镜头上是否沾有水或试剂,如有则要擦拭干净,并且要把载物台擦拭干净,然后将显微镜放人箱内,并注意锁箱。

—专业分析仪器服务平台,试验室仪器设备交易网,仪器行业专业网络宣扬媒体。

相关热词:等离子清洗机,反应釜,旋转蒸发仪,高精度温湿度计,露点仪,高效液相色谱仪价格,霉菌试验箱,跌落试验台,离子色谱仪价格,噪声计,高压灭菌器,集菌仪,接地电阻测试仪型号,柱温箱,旋涡混合仪,电热套,场强仪万能材料试验机价格,洗瓶机,匀浆机,耐候试验箱,熔融指数仪,透射电子显微镜。

TG3000_金相图像分析系统_使用说明

【086】珠光体…JB/T 2798-1999

辅助评级

【087】渗碳体…JB/T 2798-1999

36、铁素体可锻铸铁金相标准(JB 2122-77)

【088】石墨形状…JB 2122-77

比较评级

【089】石墨形状分级…JB 2122-77

【081】钢铁零件_渗氮层深度测定和金相组织检验_原始组织的检验

比较评级

【082】钢铁零件_渗氮层深度测定和金相组织检验_渗氮层深度测定

辅助评级

【083】钢铁零件_渗氮层深度测定和金相组织检验_渗氮层脆性检验

比较评级

【084】钢铁零件_渗氮层深度测定和金相组织检验_渗氮层疏松检验

【085】钢铁零件_渗氮层深度测定和金相组织检验_渗氮扩散层中氮化物检验

自动评级

【067】灰铸铁过冷石墨含量…SS 2002-01

【185】碳化物分布形状…GB 7216-87

比较评级

【186】碳化物数量…GB 7216-87

自动评级

【187】磷共晶类型…GB 7216-87

比较评级

【188】磷共晶分布形状…GB 7216-87

【189】磷共晶数量…GB 7216-87

【004】脱碳层深度测定…GB 224-87

辅助评级

【130】脱碳层深度测定2…GB 224-87

5、铁素体晶粒延伸度测定

【005】铁素体晶粒延伸度测定…GB 4335-84

自动评级

6、工具钢大块碳化物评级

【006】工具钢大块碳化物评级…GB 4462-84

自动评级

7、不锈钢相面积含量测定

【007】不锈钢相面积含量测定…GB 6401-86

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【190】基本组织特征…GB 7216-87

比较评级

【235】石墨长度(自动分析)…GB 7216-87

自动评级

【251】灰铸铁多图多模块评级:石墨分布&石墨长度&基体组织&共晶团

自动评级

【255】灰铸铁金相_基本组织特征(灰度法)

【256】石墨分布&石墨长度&基体组织&共晶团(灰度法)…GB 7216-87

自动评级

39、蠕墨铸铁金相(JB/T 3829-1999)

【100】石墨形态…JB/T 3829-1999

比较评级

【101】蠕化率…JB/T 3829-1999

【102】珠光体数量…JB/T 3829-1999

自动评级

【103】蠕墨铸铁金相__磷共晶类型…JB/T 3829-1999

比较评级

【104】磷共晶数量…JB/T 3829-1999

2、非金属夹杂物显微评定

【002】非金属夹杂物显微评定…GB 10561-89

自动评级

【252】钢中非金属夹杂物含量的测定标准评级图显微检验法…GB/T 10561-2005/ISO 4967:1998

3、贵金属氧化亚铜金相检验

【003】贵金属氧化亚铜金相检验…GB 3490-83

自动评级

4、脱碳层深度测定

比较评级

9、定量金相测定方法

【009】定量金相测定方法…GB/T 15749-95

自动评级

10、钢的显微组织评定方法

(GB/T 13299-91)

【011】游离渗碳体组织分析…GB/T 13299-91

辅助评级

【012】低碳变形钢的珠光体组织分析…GB/T 13299-91

【013】带状组织分析…GB/T 13299-91

35、铁基粉末冶金烧结制品金相标准(JB/T 2798-1999)

【086】珠光体…JB/T 2798-1999

辅助评级

【087】渗碳体…JB/T 2798-1999

36、铁素体可锻铸铁金相标准(JB 2122-77)

【088】石墨形状…JB 2122-77

比较评级

【089】石墨形状分级…JB 2122-77

【068】碳钢__石墨化评级…DL/T 786-2001

比较评级

26、20号钢珠光体球化评级

【069】20号钢__珠光体球化评级…DL/T 674-1999

比较评级

27、15CrMo钢珠光体球化评级

【070】15CrMo钢__珠光体球化评级…DJ 4547-1985

比较评级

28、12Cr1MoV钢珠光体球化评级

自动评级

【316】灰铁金相等级图_石墨类型…SS 2007-6

比较评级

【317】灰铁金相等级图_石墨尺寸…SS 2007-7

辅助评级

【318】灰铁金相等级图_铁素体的大约百分含量…SS 2007-8

比较评级

【319】灰铁金相等级图_珠光体的大概间隔…SS 2007-9

比较评级

【320】灰铁金相等级图_碳化物及磷化物共晶体大致含量…SS 2007-10

自动评级

【067】灰铸铁过冷石墨含量…SS 2002-01

【185】碳化物分布形状…GB 7216-87

比较评级

【186】碳化物数量…GB 7216-87

自动评级

【187】磷共晶类型…GB 7216-87

比较评级

【188】磷共晶分布形状…GB 7216-87

【189】磷共晶数量…GB 7216-87

【023】铁素体和珠光体数量分级(含石墨、渗碳体百分比)…GB 9441-88

自动评级

【063】球墨铸铁__磷共晶数量…GB 9441-88

【064】球墨铸铁__渗碳体数量…GB 9441-88

【250】球墨铸铁多图多模块评级:球化分级&石墨大小&基体组织

【301】球墨铸铁金相_石墨大小分级(鼠标选择)

【071】12Cr1MoV钢__珠光体球化评级…DJ 3544-1985

比较评级

29、硬质合金金相检验

【072】硬质合金__碳化物晶粒度测定…GB 3488-1983

自动评级

【073】硬质合金__孔隙度和非化合碳的金相测定…GB/T 3489-1983

辅助评级

30、内燃机_活塞销_金相检验(JB/T 8118.2-1999)

辅助评级

33、珠光体球墨铸铁零件金相检验(JB/T 9205-1999)

【079】珠光体球墨铸铁零件感应淬火金相检验…JB/T 9205-1999

比较评级

【080】珠光体球墨铸铁零件感应淬火金相检验__硬化层深度的检验…JB/T 9205-1999

辅助评级

34、钢铁零件_渗氮层深度测定和金相组织检验(GB 11354-2005)

【096】奥氏体晶粒度〈按GB 6394标准〉JB/T 8188.2-1999

自动评级

【097】游离铁素体…JB/T 8188.2-1999

辅助评级

【098】奥氏体耐热钢层状析出物…JB/T 8188.2-1999

38、镁合金加工制品显微组织检验方法

【099】镁合金加工制品显微组织检验方法_晶粒度测定…GB 4296-84

【014】魏氏组织分析…GB/T 13299-91

【016】屈氏体含量计算…SG-1979

自动评级

11、汽车渗碳齿轮金相检验

(QC/T 262-1999)

【015】马氏体针叶长度评级…QC/T 262-1999

自动评级

【017】碳化物评级…QC/T 262-1999

辅助评级

【018】残余奥氏体评级…QC/T 262-1999

自动评级

【055】奥氏体含量测定…QC/T 262-1999

【150】马氏体针叶长度评级(测量法)QC/T 262-1999

辅助评级

12、球墨铸铁金相检验

【020】球化分级…GB 9441-88

自动评级

【021】石墨大小分级…GB 9441-88

【022】珠光体数量分级…GB 9441-88

辅助评级

《金相检验软件系统》模块清单

检验类别

模块名称

功能说明

1、金属平均晶粒度

【001】金属平均晶粒度测定…GB 6394-2002

自动评级

【010】铸造铝铜合金晶粒度测定…GB 10852-89

【019】珠光体平均晶粒度测定…GB 6394-2002

【062】金属的平均晶粒度评级…ASTM E112

【074】黑白相面积及晶粒度评级…BW 2003-01

【090】石墨分布…JB 2122-77

比较评级

【091】石墨颗数…JB 2122-77

辅助评级

【092】珠光体形状…JB 2122-77

比较评级

【093】珠光体残余量分级…JB 2122-77

辅助评级

【094】渗碳体残余量分级…JB 2122-77

【095】表皮层厚度…JB 2122-77

37、内燃机进排气门金相检验(JB/T 8188.2-1999)

自动评级

8、灰铸铁金相

【008】铸铁共晶团数量测定…GB 7216-87

自动评级

【056】贝氏体含量测定…GB 7216-87

【058】石墨分布形状…GB 7216-87

比较评级

【059】石墨长度…GB 7216-87

辅助评级

【065】珠光体片间距…GB 7216_87

【066】珠光体数量…GB 7216_87

自动评级

【105】碳化物类型…JB/T 3829-1999

比较评级

【106】碳化物数量…JB/T 3829-1999

自动评级

【298】蠕化率评定(SS 2006-24)

自动评级

40、铝合金铸件_表面质量

【107】铝合金铸件_表面质量_针孔级别HB963-90

辅助评级

41、内燃机单体铸造活塞环金相检验(JB/T 6016-92)

【051】2_钨钼系_共晶碳化物_带系…GB9943-88

21、铝及铝合金加工制品(GB/T3246-2000)

【052】铝及铝合金加工制品显微组织检验方法…GB/T3246.1-2000

比较评级

【053】铝及铝合金加工制品低倍组织检验方法…GB/T3246.2-2000

比较评级

22、钢材断口检验法

辅助评级

【312】球铁金相等级图_碳化物等级…SS 2007-2

比较评级

【313】球铁金相等级图_球化率等级…SS 2007-3

辅助评级

【314】球铁金相等级图_单位面积球墨数量…SS 2007-4

辅助评级

【315】球铁金相等级图_珠光体含量…SS 2007-5

比较评级

【321】珠光体粗细…GB 9441-88

【075】马氏体分级…JB/T 8118.2-1999

辅助评级

【076】碳化物分级…JB/T 8118.2-1999

辅助评级

31、钢的感应淬火

【077】钢的感应淬火或火焰淬火后有效硬化层深度的测定…GB 5617-2005

辅助评级

32、钢件感应淬火

【078】钢件感应淬火金相检验…JB/T 9204-1999

18、铬轴承钢(YB9-68)

【039】1_中心疏松…YB9-68

比较评级

【040】2_一般疏松…YB9-68

【041】3_偏析…YB9-68

【042】4_非金属夹杂物…YB9-68

【043】5_退火组织…YB9-68

【044】6_碳化物网状…YB9-68

【045】7_碳化物带状…YB9-68

【046】8_碳化物液析…YB9-68

19、高速工具钢

【047】高速工具钢_大截面锻制钢材_共晶碳化物…GB9942-88