飞剪技术PLC

西门子s7-200plc在飞剪电气控制系统中的应用

西门子S7-200PLC在飞剪电气控制系统中的应用何小书郝俊强(北京二十一世纪科技发展有限公司100096)[摘要]介绍西门子S7-200CN PLC在铝带材横切机组的电气控制系统中的应用,特别是旋转式飞剪的系统组成、控制方法和数学模型、程序设计思想及实际效果。

关键词旋转式飞剪、全数字直流调速装置、PLC、定尺Application of SIEMEMS S7-200CN PLC in the electric system of cut to length machine and rotating flying shear for aluminum sheetAbstract:The electric control system of cut to length machine for aluminum sheet was introduced. The rotating flying shear for aluminum sheet, control method and mathematical model, program design, applied really result and siemens S7-200CN PLC was mainly described.Keywords:rotating flying shear;fully digital microprocessor-controlled DC variable speed drives;PLC;setting scale铝带材横切机组的主要工作是将经冷轧机轧制完毕的铝带材切去头尾、切边、矫直、横切、垛板。

主要设备有开卷机、切头剪、圆盘剪、矫直机、飞剪、皮带机、垛板台等。

飞剪是其中的关键设备,它在保证剪刃和机列其它设备及带材的速度同步配合的情况下,将平动中的带材按要求的定尺进行高精度的剪切。

图1横切机组的主要设备组成简图。

飞剪的应用与自动控制原理方法

飞剪的工作原理吕建东2014年3月18号飞剪的逻辑控制过程由PLc系统实现,在上位机系统可设定定尺剪的控制参数(其中包括定尺的长度Ll、定尺数量N、剪切因子等)、启动,停止,测试定尺剪,在生产过程中,由18#机架后面的热金属探测器检测到钢材头部的时间Tn,同时开始计时,根据时问和成品机架的线速度S、热金属探测器到定尺剪交叉位之间的距离LO 可以计算出定尺剪启动剪切的时间点Tn+1。

其中:Tn+1=Tn+(LO+L1‘N)/SPLC系统根据不同的速度、品种规格计算和优化出最佳的剪切曲线㈣,通过DP总线把速度的给定值传送到定尺剪的直流传动系统,完成每一个剪切周期。

1硬件构成及功能棒材生产线一般配置三台剪子,本生产线根据实际的需要增加了一台飞剪,因此本系统又四台飞剪,分别为1#、2#、3#、3B#剪,l#、2#飞剪用于生产过程的切头、切尾、碎断,3#、3B#剪根据上位机系统的设定完成不同规格品种的定尺剪切,把轧件跟据预先设定的长度按不同的倍数进行剪切,分段送到冷床,确保定尺的精度,以提高定尺率,优化产品的技术经济指标。

飞剪动作执行过程包括剪切及定位。

飞剪在正常剪切过程下有三个可能运行状态(运行速度):自动速度、碎断速度、测试速度。

在生产过程中使用最多的之中状态是自动状态。

碎断速度的使用是轧件在生产过程如果出现不正常现象,需要对轧件进行碎断处理时用到。

测试速度主要是作为准备生产前对设备时候正常状态的测试。

飞剪系统由两部分组成:一是直流传动装置,二是逻辑控制单元(属于基础自动化级)。

飞剪的自动速度匹配信号是基础自动化级给定的。

飞剪在剪刀位置安装由位置检测编码器和定位接近开关,在剪机前有热会属探测器。

它的基本原理是:当有轧件来时,热金属检测器HMD检测到轧件信号后,飞剪电机经过启动延时,以超前于前一架轧机线速度一定量的速度启动,达到自动剪切速度值,先加速后匀速,运行至剪切点时,剪刃闭合,对轧件进行剪切。

然后,飞剪进入定位过程。

一种基于GE90—30PLC的飞剪自动控制系统

P

W

毫l ll } 曼

— — —

轧线 P C L

洲 剪9P 飞E0 I3 G-C L 0

H

R

M M l I M

S C

_ 硬线连接 ( 度 给足 ) 一 逐

靠, 易于实 现精确控制 。

图 1 2 飞 剪 自动 控 制 系统 硬 件 配 置示 意 图 #

V1 K1× V =

÷4 该数值根据 实际运行 情况可在 3 , %~5 %内调整 。

X为定位 过程 中编 码器 输入 的 实 时脉 冲数 。之所 以

将式子 (0 4 ) 0 4所得 值进 行立 方 , 为 了使 12 一x ÷12 是

定位 速度给定随时 间界面 , 采用游 标遍历 技术 进行 记

重 要 参数 的计 算 原 理和 方 法 。

关 键 词 启停 式 飞 剪 可 编 程 控 制器 自动 控 制 系统

A ORT F AI S 0l Ⅱ CoNTROL

EM F 0l

n NG HEAR S BAS ED oN GE9 O一 3 PLC O

Fa g Yo g n n

于 同步 位 时 , 金 属 检 测 器 HMD 检 测 到 轧 件信 号 热

后, 飞剪 电机 经过启 动延 时 , 以超 前 于前 一架 轧机 线

式 中,, 为一 常 数 , 、 3 以此作 为 定位 速 度基 准 值 。

定 位时各 区域如 图 3 示。 所

速度 一定量 的速度 启 动 , 先加 速 后匀 速 , 运行 至剪 切

点时 , 剪刃 闭 合 , 完成 剪 切 。然 后 , 剪 进 入 定 位 过 飞 程 。飞剪定位过程与剪 刃的空间位 置是相对 应 的, 剪

CERI起停式飞剪控制原理x.ppt

LPP=L/N

– LPP—脉冲当量 – L—HMD-1~HMD-2之间的距离 – N—轧机头部通过HMD-1~HMD-2时记录的脉

冲数

• 计算工作辊径:

Dw=LPP*PPR*i/

4.轧件长度测量及剪切长度控制

• 以上两种方法的优缺点:

– 辊径优先:LPP值稳定不变(优) 辊径估计不准,辊径变化不能自(缺)。 好的工艺师对工作辊径的估计误差为1%左

CERI起停式飞

剪控制原理

(培训提纲)

Final stand

HMD-0 M

HMD-1 M

PG

Start_stop shear skematic diagram

Pinchroll

Shear

HMD-2

M

M PG

PG

T400

CBP profibus

A B Z

A B Z

Siemens S7-300 PLC

4.轧件长度测量及剪切长度控制

• 清除测量记录的几种情况:

– 出口机架切换 – 进入退出模拟剪切 – 轧线长时间停止15以上(可能换辊) – 手动清除:诊断功能,测量记录,清除

5.轧件线速度测量

• 线速度等于脉冲当量乘以脉冲频率 V=LPP*f/1000

– V—线速度(m/s) – LPP—脉冲当量 – f—脉冲频率

• 碎料收集装置:带有剪前转辙器,带有剪 后切废导板,左右料箱,料箱切换溜槽。

3.飞剪控制系统配置

3.2 电气部分 • 检测元件:

– HMD-0、HMD-1、HMD-2 – 轧线出口脉冲编码器 – 电机轴脉冲编码器 – 原位接近开关 – 润滑油压力开关 – 飞轮投入接近开关 – 曲柄投入接近开关

毕业设计演讲稿:飞剪控制系统的研究

PLC与上位机的通讯

PC机与S7-400PLC的连接可以采用PC/PPI电缆 连接,也可以采用CP5611卡等进行通信。 在工程设计中,首先要连接好PLC下载线,设 置编程软件通过USB接口的下载线与PLC进行通信, 通讯设置过程: 1. 对于CN的S7-400PLC,编写PLC程序时编程软件必 须设置为中文界面,才可以下载PLC程序。打开 STEP7-Micro/Win编程软件,如图所示,在菜单栏中 选中“Tools->Options->General”,在语言选择栏 中选择“Chinese”,然后单击“确定”按钮并关闭 软件,然后重新打开,即为中文界面。

基于OPC Server的PC与S7-400PLC的通信

通讯方案构架

Simatic NET是西门子公司一款基于OPC技术的自动化控 制方案实现软件,支持多种通信协议,广泛应用于分布式自 动化系统中。文中PC机和PLC间基于OPC技术的通信通过该软 件进行配置实现,两者间的通信是基于PC机里建立的两个虚 拟站(Simatic 400 Station和Simatic PC Station)。两站之 间的通信通过Profibus协议实现,其中PC站配置成OPC服务器, 通过OPC标准接口和PLC实现通信;另一端PC机上应用软件可 以作为OPC客户端去访问OPC服务器,从而实现客户端与S7400系列PLC间的通信。

飞剪控制系统的结构

飞剪控制系统的结构:

飞剪控制系统的结构

飞剪控制系统的结构框图:

PLC与上位机的通讯

通讯方法: 在西门子工控系统中,通常可以采用组态软件 Wincc、ProTool以及ProDave等几种方法来实现 PLC与上位机之间的通信。 Wincc采用了最新的32位技术过程监控软件, 具有良好的开放性和灵活性。无论是单用户系统, 还是冗余多服务器/多用户系统,Wincc均是较好 选择。其优点是数据传输速度快、易扩展、实时 性好,缺点是传送数据区域有限,在PLC中必须进 行相应的处理,且软、硬件成本高。

飞剪操作说明书V1

飞剪操作说明书1飞剪操作主要步骤1.1装置上电●传动控制电源进线开关●传动柜风机电源开关●传动主回路进线开关●传动控制单元电源开关●励磁电源开关●电机通风机电源开关●PLC系统电源开关1.2检查润滑信号●集中操作台:润滑OK指示灯常亮●或就地操作台:润滑OK指示灯常亮1.3飞剪投入●集中操作:飞剪投入/原位按钮1.4进入自动状态●集中操作:按自动按钮,指示灯亮2功能选择及参数设定2.1选择控制功能切头、切尾、分段、优化2.2设定控制参数速度超前率,切头、切尾长度2.3设定飞剪机械结构(注)选择相应机械结构注:当飞剪为固定结构时,无须进行此项操作。

2.4选择出口机架(注)选择相应出口机架注:当飞剪为固定出口机架时,无须进行此项操作。

倍尺剪出口机架为:18,16,14。

2.5选择测长方式选择测量优先(或辊径优先)冷剪采用辊径优先3飞剪诊断辅助操作3.1模拟剪切起动/停止模拟模拟剪切条件:飞剪投入,自动选择,出口机架运转。

注意:必须出口机架起动后,再起动模拟,否则模拟不正常。

3.2报警处理●报警响应●音响解除:按一下故障响应钮●故障复位:速按两下故障响应钮3.3检查冷、热金属检测器信号●冷、热检测试:按动冷热金属检测器测试按钮,观察对应指示灯亮●观察各冷、热检信号计数的一致性。

3.4检查测长记录●观察所记录的最后10次测量辊周长测量值的一致性。

4飞剪原位标定操作操作地点:飞剪就地操作箱操作步骤:(1)操作箱上的“就地_关断_集中”选择开关选到“就地”,操作允许指示灯点亮。

按一下飞剪投入按钮。

(2)按下“故障响应”,同时按一下飞剪“投入”后,松开按钮,飞剪“投入”指示定开始闪烁,表明系统进入原位标定状态。

(3)剪刃开始缓慢运动,寻找原位开关,此时不要进行任何操作。

(4)等待剪刃找到原位开关并已停止不动后,操作飞剪“正反点动”选择开关,将剪刃点动到剪刃闭合点,停止点动操作,按一下飞剪“关断”按钮,此时原位标定过程结束。

CERIS起停式飞剪控制原理解析

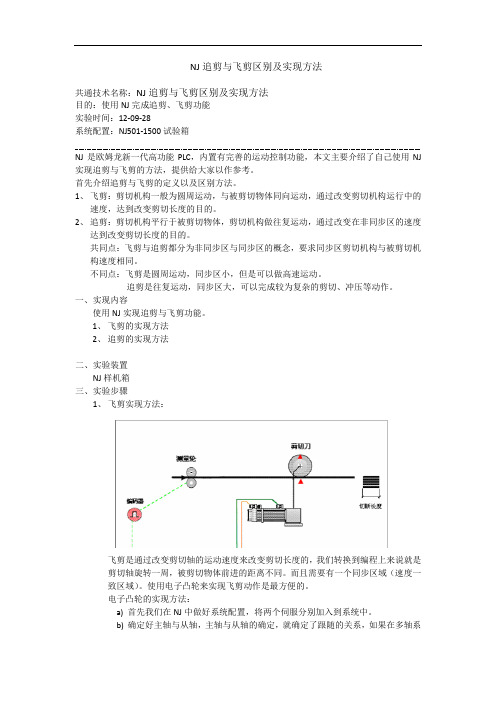

CERI起停式飞剪控制原理(培训提纲)PRELOA D STROB1.1STROB1.2OUT1HSCAPMDRIVEA B ZG E90-30 PLCA B ZMM MHMD-1HMD-2REF A OA B ZPGPGPG飞剪控制柜飞 剪夹送辊M HMD-0上游机架起停式飞剪控制系统示意图1.CERIS飞剪系统主要特点:•操作简单•维护方便•工作稳定•剪切精度高•最大的产品收得率2.飞剪控制系统配置2.1 机械部分:•由电机、齿轮减速箱、剪机以及碎料收集装置组成。

•剪机为组合式结构,分三种形式:回转式、曲柄式,曲柄+飞轮。

•碎料收集装置:带有剪前转辙器,带有剪后切废导板,左右料箱,料箱切换溜槽。

2.飞剪控制系统配置2.2 电气部分•检测元件:–HMD-0、HMD-1、HMD-2–轧线出口脉冲编码器–电机轴脉冲编码器–原位接近开关–润滑油压力开关–飞轮投入接近开关–曲柄投入接近开关2.飞剪控制系统配置•PLC–CPU–高速计数器模块HSC–轴定位模块APM–数字输入输出模块DI/DO•全数字直流传动•集中操作台(含HMI)CS,机旁操作箱CB3.轧件长度测量及剪切长度控制•脉冲数与长度的关系—脉冲当量轧件通过长度L=N*LPP–N: 成品轧机编码器输出脉冲增量–LPP:脉冲当量,即单位脉冲对应的轧件长度 mm, 当成品轧机工作辊径不变时,LPP基本为常数。

–L与N成正比,长度测量变成脉冲计数。

3.轧件长度测量及剪切长度控制•从工作辊径计算脉冲当量—辊径优先(理论计算法)LPP= *Dw/(PPR*i)–LPP—脉冲当量–Dw—工作辊径–PPR—编码器每转脉冲数–i—轧机减速箱速比3.轧件长度测量及剪切长度控制•通过两个HMD测量脉冲当量—测量优先(直接测量法)LPP=L/N–LPP—脉冲当量–L—HMD-1~HMD-2之间的距离–N—轧机头部通过HMD-1~HMD-2时记录的脉冲数•计算工作辊径:Dw=LPP*PPR*i/3.轧件长度测量及剪切长度控制•以上两种方法的优缺点:–辊径优先:LPP值稳定不变(优)辊径估计不准,辊径变化不能自(缺)。

3#飞剪控制任务书0717-更新

一、设备用途3#飞剪位于预精轧之后,精轧之前。

具有切头,切尾功能,并与碎断剪配合实现碎断功能。

二、设备主要性能参数1.1设备主要功能描述● 切头剪:飞剪型号FJ-3#BB1-G剪切形式回转式飞剪剪切功能切头、切尾工作制度启/停式工作制剪切材料断面≤φ30mm剪切温度≥850℃剪切速度 V= 5~16.5m/s回转半径R=455mm传动比i=1.26剪刃宽度220 mm润滑系统稀油集中润滑(油压)0.1~0.3 Mpa代表钢种25MnSiV、40MnSiV● 碎断剪:飞剪型号 FJ-3#E12剪切形式回转式飞剪剪切功能碎断工作制度连续工作制剪切材料断面≤707 mm2剪切温度≥850℃剪切速度 V= 5~16.5m/s回转半径R=200mm传动比i=1剪刃宽度130 mm润滑系统稀油集中润滑(油压)0.1~0.3 Mpa代表钢种25MnSiV、40MnSiV1.2所选电机技术参数:● 切头剪:型号 ZFQZ-315-42额定功率250KW 额定转速600r/min额定电压440V额定转矩3.98kNm最大运行转矩11.94kNm启动转矩13.93 kNm转动惯量J=7.7kg㎡● 碎断剪:型号 ZFQZ-280-21额定功率150KW 额定转速1000r/min额定电压440V额定转矩1.91kNm最大运行转矩4.78kNm启动转矩5.73kNm转动惯量J=4.6kg㎡1.3所选气动元件技术参数气缸 3件电磁阀PS340H-3G三联件PAU5000-06BG三、受控制的装置切头剪主传动直流电动机1台ZFQZ-315-42250KW 600r/min 额定电压440V碎断剪主传动直流电动机 1台 ZFQZ-280-21200KW 1000r/min 额定电压440V温度传感器 2 只油压接点信号飞剪热金属检测器 2 个轧机编码器 1 只飞剪编码器 2 只接近开关 2 只电磁阀 3 只四、控制要求(建议)4.1 控制概述如下图所示,该飞剪控制系统主要分三大部分:PLC 控制系统,直流驱动系统,电机和飞剪机械部分执行系统。

NJ实现飞剪与追剪功能

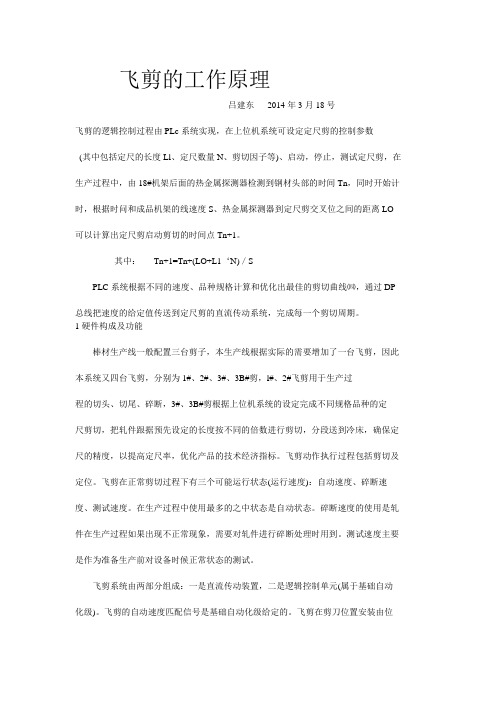

NJ追剪与飞剪区别及实现方法共通技术名称:NJ追剪与飞剪区别及实现方法目的:使用NJ完成追剪、飞剪功能实验时间:12-09-28系统配置:NJ501-1500试验箱NJ是欧姆龙新一代高功能PLC,内置有完善的运动控制功能,本文主要介绍了自己使用NJ 实现追剪与飞剪的方法,提供给大家以作参考。

首先介绍追剪与飞剪的定义以及区别方法。

1、飞剪:剪切机构一般为圆周运动,与被剪切物体同向运动,通过改变剪切机构运行中的速度,达到改变剪切长度的目的。

2、追剪:剪切机构平行于被剪切物体,剪切机构做往复运动,通过改变在非同步区的速度达到改变剪切长度的目的。

共同点:飞剪与追剪都分为非同步区与同步区的概念,要求同步区剪切机构与被剪切机构速度相同。

不同点:飞剪是圆周运动,同步区小,但是可以做高速运动。

追剪是往复运动,同步区大,可以完成较为复杂的剪切、冲压等动作。

一、实现内容使用NJ实现追剪与飞剪功能。

1、飞剪的实现方法2、追剪的实现方法二、实验装置NJ样机箱三、实验步骤1、飞剪实现方法:飞剪是通过改变剪切轴的运动速度来改变剪切长度的,我们转换到编程上来说就是剪切轴旋转一周,被剪切物体前进的距离不同。

而且需要有一个同步区域(速度一致区域)。

使用电子凸轮来实现飞剪动作是最方便的。

电子凸轮的实现方法:a)首先我们在NJ中做好系统配置,将两个伺服分别加入到系统中。

b)确定好主轴与从轴,主轴与从轴的确定,就确定了跟随的关系,如果在多轴系统中,需要仔细确认,因为剪切轴需要根据被剪切轴的速度来运行,所以我们设定被剪切轴为主轴,剪切轴为从轴。

电子凸轮功能实现的要求:主轴要求从0开始,从小到大排列,不能有重复数据。

从轴要求从0开始,数据排列无要求。

根据以上两点,我们可以看出,无法直接使用被剪切轴作为主轴来使用,我们添加一个虚轴来代替被剪切轴使用。

c)虚轴:虚轴设定为0-360的环形计数模式,虚轴旋转一周,剪切轴完成一次剪切动作,两轴之间做电子凸轮运动d)被剪切轴:被剪切轴与主轴之间使用电子齿轮功能,通过修改电子齿轮比来修改被剪切轴的速度,也就修改了裁切的长度。

飞剪控制

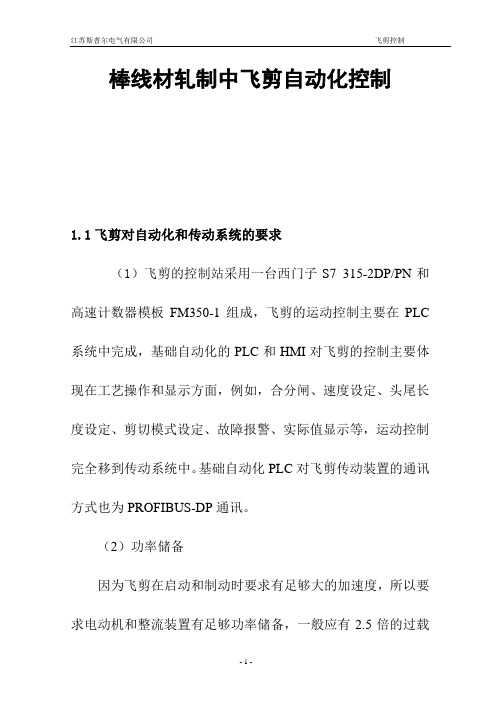

棒线材轧制中飞剪自动化控制1.1飞剪对自动化和传动系统的要求(1)飞剪的控制站采用一台西门子S7 315-2DP/PN和高速计数器模板FM350-1组成,飞剪的运动控制主要在PLC 系统中完成,基础自动化的PLC和HMI对飞剪的控制主要体现在工艺操作和显示方面,例如,合分闸、速度设定、头尾长度设定、剪切模式设定、故障报警、实际值显示等,运动控制完全移到传动系统中。

基础自动化PLC对飞剪传动装置的通讯方式也为PROFIBUS-DP通讯。

(2)功率储备因为飞剪在启动和制动时要求有足够大的加速度,所以要求电动机和整流装置有足够功率储备,一般应有2.5倍的过载能力。

虽然剪切的工作周期比较短,发热量有限,但是如果像倍尺飞剪那样间歇时间不够长,也应当考虑散热的问题。

(3)速差补偿实际中轧件的线速度并不恒定,而剪刃的启动时间是按照轧件匀速运动的条件进行计算的,其结果使得剪切长度不准确。

因此,要求传动控制系统对轧件速度变化进行补偿。

通常采用速差电流的方法进行补偿。

这种补偿的方法本质上是一种微分反馈的原理。

补偿的原理如图1所示。

转速设定值转速实际值速差电流补 偿 值电流设定值电流实际值系数速差阈值电流调节器图1 速差电流补偿的原理图速差电流补偿的另一个好处是使电动机的速度严格跟随设定值。

在加速段中,电动机的速度波形成为标准的三角形,启动时间的计算值和实际值吻合精度很高。

在减速段中,可以使剪刃按照计算值准确地停在停止位。

(4)速度检测和位置检测目前的传动装置多用增量型脉冲编码器作为速度检测。

利用传动装置中脉冲计数功能就可以得到剪刃的位置信号。

剪刃实际位置的百分值由下式求出i P C K act ⨯⨯=144420θ (3)式中,act θ: 位置实际值;K 42: 位置计数器的计数值;C 0: 编码器每周脉冲数;P 144: 倍频数;I: 减速机减速比。

在上下剪刃的合口位置处安装接近开关,把接近开关的信号作为位置计数器的清零信号。

飞剪操作说明(PLC2)

宣钢连轧中型工程调试及操作说明书2#PLC冷床区系统目录附件1 2#PLC的I/O表附件2 2#PLC的OS画面表附件3 2#PLC的报警表冷床输入辊道(M001)控制设备1(9AOC):——操作开关SAE2,冷床输入辊道“前进/后退”控制设备2(4AOS):——操作开关4SAE,冷床输入辊道“前进/后退”控制设备3(4CS):——操作按钮M001,冷床输入辊道“前进/后退”操作说明:正常生产时,冷床输入辊道应置于自动运行方式。

◆手动操作:1.操作箱9AOC上旋钮开关“SAE13”打到“机旁”位,通过操作开关“SAE2”控制冷床输入辊道“前进/后退”。

2.操作箱9AOC上旋钮开关“SAE13”打到“集中”位,操作台4AOS 上旋钮开关“1SAE”打到“手动”位,通过操作开关4SAE,控制冷床输入辊道“前进/后退”。

3.操作箱9AOC上旋钮开关“SAE13”打到“集中”位,操作台4AOS 上旋钮开关“1SAE”打到“自动”位,通过操作按钮M001,控制冷床输入辊道“前进/后退”。

◆自动操作:操作台4AOS上旋钮开关“1SAE”打到“自动”位,当系统收到“全线启动”或“模拟扎制”命令,冷床输入辊道自动按设定的速度运行。

4CS上有此段辊道的速度设定。

在4CS上已设定此段辊道的提速比、摩擦系数输入辊道拨入装置(M002)控制设备1(9AOC):——操作开关SAE1,输入辊道拨入装置“前进/后退”控制设备2(4CS):——操作按钮M002,输入辊道拨入装置“前进/后退”操作说明:正常生产时,输入辊道拨入装置应置于自动运行方式。

◆手动操作:1.操作箱9AOC上旋钮开关“SAE13”打到“机旁”位,通过操作开关“SAE1”控制输入辊道拨入装置“前进/后退”。

操作箱9AOC上旋钮开关“SAE13”打到“集中”位,通过操作按钮M002,控制输入辊道拨入装置“前进/后退”。

◆自动操作:操作台4AOS上旋钮开关“1SAE”打到“自动”位,系统自动控制输入辊道拨入装置运行。

棒材飞剪的自动化控制

棒材 飞剪的 自动化控制

文/ 张丽 丽

3对 系统 硬件 以及 网络配 置要 求

本文分析 了棒材 飞剪的原理 ,

阐述 了系统硬 件 和 网络 的配 置要 求,讲 解 了利 用 P L C控 制 系 统 进

中可 以有效代 替多个元件发挥作用 。

在 对 棒 材 进 行 连 轧 生 产 中 , 经 常 出 现 拉

t ’ ,在进行剪切 长度的计算 时必须 由飞剪 启动 对飞剪下来的成品利用 F C8 0 8 进行计算校核,

4系统功 能的实现

4 . 1 系统 组 件

到完成 整个剪切 的总时 间 t . +t 2 来确定 。然后

钢 或者堆钢现象 ,严重影 响了生产的速度 。飞

校核时考虑到附加条件对剪切精度的影响,比

剪 是连 轧生产中 的关键设备 ,对于 整个生产线

的连续 生产有着重要 的作用 ,提 高飞剪控制系

统 的稳 定 性 以及 控 制 效 率 ,可 以有 效 提 高 整 体 的 生产 量 ,增 强 经 济 效 益 。

料收 集进 行 简单 的控制 ,整个 控制 系统 还包 括一些对飞剪位置 以及速度 的控制模块 。系统

可 以通 过对 现场 终端 的操作 ,来 实现功

能以及参数 的设定 ,可以进 行速度 设定、功能

中功 能块 F B 8 2 0可 以实 现传 动控 制 ,通 过对 选择 、长度设 定、测量模式选择等 多种操作 , 分合闸的控制来实现对整个传动过程 的有效控 同时系统 的自动检测报警功 能及时 的屏幕 中显

制,同时可 以讲一些控制 中的具体参数数据及

飞剪调试说明

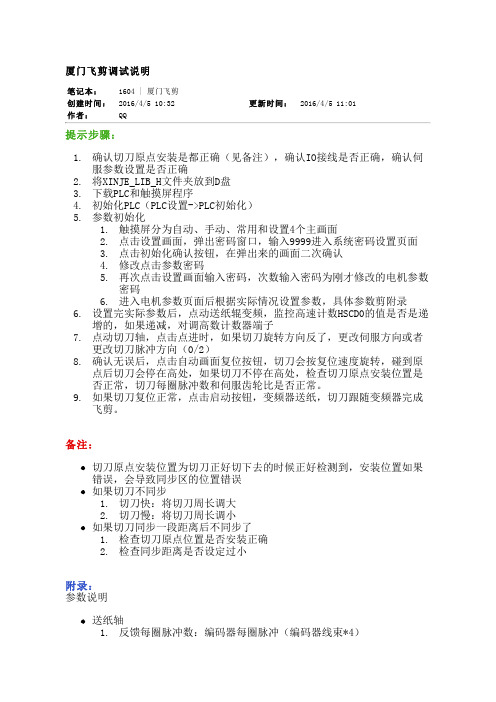

笔记本: 创建时间: 作者: 1604 | 厦门飞剪 2016/4骤: 1. 确认切刀原点安装是都正确(见备注),确认IO接线是否正确,确认伺 服参数设置是否正确 2. 将XINJE_LIB_H文件夹放到D盘 3. 下载PLC和触摸屏程序 4. 初始化PLC(PLC设置->PLC初始化) 5. 参数初始化 1. 触摸屏分为自动、手动、常用和设置4个主画面 2. 点击设置画面,弹出密码窗口,输入9999进入系统密码设置页面 3. 点击初始化确认按钮,在弹出来的画面二次确认 4. 修改点击参数密码 5. 再次点击设置画面输入密码,次数输入密码为刚才修改的电机参数 密码 6. 进入电机参数页面后根据实际情况设置参数,具体参数剪附录 6. 设置完实际参数后,点动送纸辊变频,监控高速计数HSCD0的值是否是递 增的,如果递减,对调高数计数器端子 7. 点动切刀轴,点击点进时,如果切刀旋转方向反了,更改伺服方向或者 更改切刀脉冲方向(0/2) 8. 确认无误后,点击自动画面复位按钮,切刀会按复位速度旋转,碰到原 点后切刀会停在高处,如果切刀不停在高处,检查切刀原点安装位置是 否正常,切刀每圈脉冲数和伺服齿轮比是否正常。 9. 如果切刀复位正常,点击启动按钮,变频器送纸,切刀跟随变频器完成 飞剪。 备注: 切刀原点安装位置为切刀正好切下去的时候正好检测到,安装位置如果 错误,会导致同步区的位置错误 如果切刀不同步 1. 切刀快:将切刀周长调大 2. 切刀慢:将切刀周长调小 如果切刀同步一段距离后不同步了 1. 检查切刀原点位置是否安装正确 2. 检查同步距离是否设定过小 附录: 参数说明 送纸轴 1. 反馈每圈脉冲数:编码器每圈脉冲(编码器线束*4)

2. 反馈齿轮比:送纸压辊转一圈,编码器转多少圈 3. 滚轮周长:压纸辊周长 切刀轴 1. 脉冲方向:0/2切换电机转向 2. 脉冲方向端子:伺服方向接线端子 3. 换向延时时间:伺服换向延时时间 4. 伺服额定转速:电机额定转速 5. 伺服每圈脉冲数:伺服每圈脉冲数 6. 伺服齿轮比:切刀转一圈 7. 复位速度:切刀复位时的速度(单位%,伺服额定转速百分比) 8. 周长:切刀一圈周长 9. 补偿系数:0.2-2(补偿的快慢,一般设为0.5) 10. 切刀个数:切刀的个数 11. 同步距离:同步的长度

飞剪技术PLC.(DOC)

(3)在30°位置时,剪刃制动的切削刃,当剪刃到达300°处前必须停止制动,制动角的电气设计人员根据实际情况确定。

(4)制动结束后,要求剪刃回到等待位置。如果剪刃超过等待位置停下就要求电机反转,如果剪刃在等待前面的位置停止剪刃将继续向前旋转。

2.4系统总体方案确定

2015年全国大学生西门子杯工业自动化挑战赛工程设计文件

运动控制赛项

参赛队伍名称:XXXXXXXX

参赛学校名称:XXXXXXXX

年月日

一、方案设计依据、范围及相关标准

1、设计依据:

飞剪机是冶金板材行业最重要的装备之一,也是我国长期以来一直引进的重要的冶金设备,飞剪机是指横向剪切运动轧件,并满足用户定尺要求的一种设备。

四、控制系统选型与系统连接

控制系统选型

4.1直流调速器选型

直流调速器做为直流电动机调速设备,主要有电机、脉宽、可控硅直流调速器等。一般由不同的模块组成,直流调速器有整流电路、触发电路、电源电路于一个设备,器件采用竖直分布和使用高集成的控制元器件,具有集成度高,重量轻的优点,调试方便等特点,并结合直流电机安装在一起可以形成完整的直流电动机,同时拥有了调速器和直流电机的优良特性[7]。综合棒材飞剪中各方面的因素以及I311实验室调试的工作,本次设计采用6RA70直流调速器做为飞剪机控制系统的调速装置。

4.1.1 6RA70直流调速器

6RA70系列全数字整流调节器结构紧凑,相比6RA24,在机械设计和软件上6RA70的特点都有了很大的进步,使用了与西门子6SE70系列产品一致的控制箱,机械布局更加的紧凑和实用,模块可以根据控制需求进行自由选配。输入电压为三相交流电,电压大小同直流调速器的功率相关,可向直流电动机的电枢和励磁供电,电枢整流桥是三相全控桥,这样可以使电动机换向更加自然,通过交流侧的电流互感器可得到电枢电流。所有的控制,调节,控制和附加功能由微处理器实现,通过Drive monitor软件可以对速度调节系统的重要参数设定和实际速度的监控,并可通过模拟量给定电动机速度和反馈速度。使用Profibus-DP总线网络来与PLC通讯,可以把PLC的控制字发送到调速器以及将调速器的状态字反馈到PLC上。

飞剪技术PLC.

(5)用实验平台模拟实现棒材飞剪机工作过程,设计操作界面及相应程序,并利用Wincc记录数据。

3、设计要求、标准:

(1)飞剪机的剪刃在剪切轧件时,要同轧件保持相对静止。剪刃要同时完成对轧件的剪切和移动,并且在水平方向的分速度应与轧件运行速度相等。

(2)要求飞剪机根据不同的轧件厚度和轧件形状,自动将剪刃间的间隙和重叠量调节到合适的值,从而确保剪切工艺正常,避免发生堵钢事件。

(3)要求剪切运动机械结构简单,减小剪切机构的运动惯性。当正在剪切时,速度变化小,还为飞剪机的频繁起动带来便利,可以提高飞剪机的剪切效率。

(4)自动生产,按照上述控制步骤,自动运行,自动追踪物料位置,实现物料的飞剪。

该设备主要包括:物料夹送辊、传感器、飞剪、飞剪角度追踪等。剪刃在水平位置时为飞剪的初始位置,剪刃在最低点时成为下死点,即剪切位置。

2、设计范围:

(1)熟悉飞剪的种类和剪刃剪切过程,确定整个系统的控制方案;

(2)熟习S7-300 PLC硬件构造、工作原理、指令系统和程序设计方法;

(3)基于S7-300 PLC配置外围硬件,使用AUTOCAD设计飞剪机控制系统的电气原理图和安装图,元器件主要参数计算及其选择;

根据任务书的要求和对飞剪机工作原理的了解,设计自动模式和手动模式对飞剪机进行控制。在手动模式下,操作人员通过按下正向点动按钮对飞剪进行正向点动,按下反向点动按钮对飞剪进行反向点动,按下单次剪切按钮对飞剪进行单次剪切的测试。自动方式下,按照操作员设定的剪切参数,根据剪前热检信号自动计算剪切长度实现剪切功能。用指示灯显示不同的工作信号,以便给操作员进行操作提醒,明确飞剪机所在的工作状态。

高速线材飞剪的自动化控制

高速线材飞剪的自动化控制作者:宁胜来源:《数字技术与应用》2013年第08期摘要:飞剪是高速线材生产中的关键性设备,采用数字直流传动系统和数字位置自动控制系统完成飞剪对轧件的自动剪切,通过计算机的输入、输出信号实现飞剪的启动停止、飞剪速度的建立、剪切长度的控制以及飞剪运行状态的变换。

关键词:高速线材飞剪直流传动 T400中图分类号:TP29 文献标识码:A 文章编号:1007-9416(2013)08-0013-01在高速线材的生产工艺中,为了保证产品质量和避免在轧制中钢坯头尾出现“开裂”而成堆钢,在其生产线中布置了数台飞剪,对轧制中的钢坯的头尾进行剪切;另外当飞剪的后续设备出现故障或堆钢,生产无法正常进行时,也需要启动飞剪对正在轧制中的钢坯进行连续碎断,以确保生产的安全性,同时可以减少在生产线上废钢的堆积数量,便于操作工处理,这对提高生产效率是非常有帮助的。

1 飞剪的剪切控制1.1 手动切头(尾)在异常或紧急情况下操作人员可进行手动切头(尾)操作。

1.2 自动切头(尾)当热金属检测器检测到轧件头部(尾部),PLC根据在剪切画面中设定的切头(尾)长度、超前系数、前一架轧机轧制速度和脉冲编码器脉冲数,计算飞剪切头(尾)启动时刻(程序可根据操作台“码盘/延时启动”转换开关来调用相应的程序控制启动时刻)。

控制切头的程序有两种:第一种,延时时间控制自动切头程序:当热金属检测器检测到轧件头部,PLC自动计算切头延时时间(T),公式如下:T=(S+L)/V-T1式中:S——热金属检测器与剪刃中心线的距离L——切头长度V——上一轧机实际线速度(计算机系统自动给出)T1——飞剪从零位启动到剪切角的时间(PLC计算得出)第二种,脉冲启动控制自动切头程序:当热金属检测器检测到轧件头部,PLC自动计算切头启动脉冲数(M),公式如下:M=M1+M2-M3式中:M1——热金属检测器与剪刃中心线的距离对应的脉冲数M2——切头长度对应的脉冲数M3——飞剪从零位启动到剪切角对应的脉冲数(PLC计算得出)控制切尾的程序有两种:第一种,延时时间控制自动切尾程序:当热金属检测器检测到轧件尾部,PLC自动计算切尾延时时间(T)。

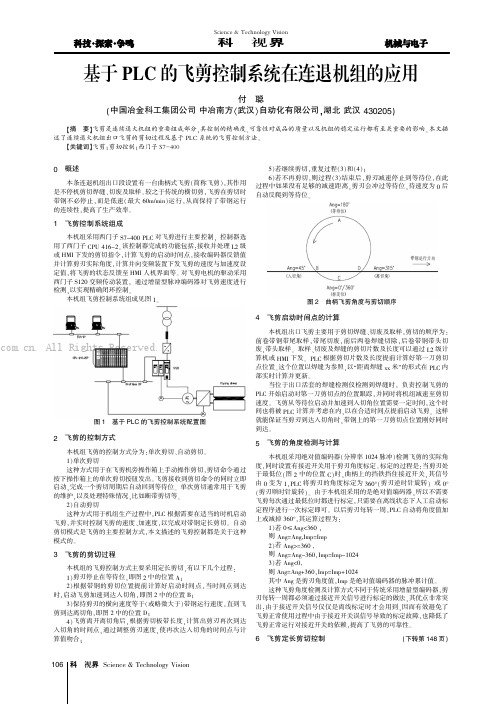

基于PLC 的飞剪控制系统在连退机组的应用

0概述本条连退机组出口段设置有一台曲柄式飞剪(简称飞剪),其作用是不停机剪切焊缝、切废及取样。

较之于传统的横切剪,飞剪在剪切时带钢不必停止,而是低速(最大60m/min)运行,从而保持了带钢运行的连续性,提高了生产效率。

1飞剪控制系统组成本机组采用西门子S7-400PLC 对飞剪进行主要控制,控制器选用了西门子CPU 416-2。

该控制器完成的功能包括:接收并处理L2级或HMI 下发的剪切指令,计算飞剪的启动时间点,接收编码器反馈值并计算剪刃实际角度,计算并向变频装置下发飞剪的速度与加速度设定值,将飞剪的状态反馈至HMI 人机界面等。

对飞剪电机的驱动采用西门子S120变频传动装置,通过增量型脉冲编码器对飞剪速度进行检测,以实现精确闭环控制。

本机组飞剪控制系统组成见图1。

图1基于PLC 的飞剪控制系统配置图2飞剪的控制方式本机组飞剪的控制方式分为:单次剪切、自动剪切。

1)单次剪切这种方式用于在飞剪机旁操作箱上手动操作剪切,剪切命令通过按下操作箱上的单次剪切按钮发出。

飞剪接收到剪切命令的同时立即启动,完成一个剪切周期后自动回到等待位。

单次剪切通常用于飞剪的维护,以及处理特殊情况,比如断带剪切等。

2)自动剪切这种方式用于机组生产过程中,PLC 根据需要在适当的时机启动飞剪,并实时控制飞剪的速度、加速度,以完成对带钢定长剪切。

自动剪切模式是飞剪的主要控制方式,本文描述的飞剪控制都是关于这种模式的。

3飞剪的剪切过程本机组的飞剪控制方式主要采用定长剪切,有以下几个过程:1)剪刃停止在等待位,即图2中的位置A;2)根据带钢的剪切位置提前计算好启动时间点,当时间点到达时,启动飞剪加速到达入切角,即图2中的位置B;3)保持剪刃的横向速度等于(或略微大于)带钢运行速度,直到飞剪到达离切角,即图2中的位置D;4)飞剪离开离切角后,根据剪切板带长度,计算出剪刃再次到达入切角的时间点,通过调整剪刃速度,使再次达入切角的时间点与计算值吻合;5)若继续剪切,重复过程(3)和(4);6)若不再剪切,则过程(3)结束后,剪刃减速停止到等待位,在此过程中如果没有足够的减速距离,剪刃会冲过等待位,待速度为0后自动反爬到等待位。

plc追剪控制原理

plc追剪控制原理英文回答:PLC (Programmable Logic Controller) is a type ofdigital computer that is widely used in industrial automation systems. It is designed to control and monitor various processes and machinery in manufacturing plants. The basic principle of PLC-based motion control is to use PLC programming to control the movement of a cutting tool or blade in a precise and accurate manner.There are several key components involved in PLC-based motion control. Firstly, the PLC itself acts as the brain of the system, executing the programmed instructions to control the motion of the cutting tool. Secondly, there are various sensors that provide feedback to the PLC, allowing it to monitor the position and speed of the cutting tool. These sensors can include encoders, limit switches, and proximity sensors. Thirdly, there are actuators such as motors and solenoids that physically move the cutting toolbased on the instructions from the PLC.The control algorithm for PLC-based motion control typically involves several steps. Firstly, the PLC receives input signals from the sensors, such as the currentposition and speed of the cutting tool. Based on these inputs, the PLC calculates the desired position and speed for the cutting tool. It then generates output signals to the actuators, commanding them to move the cutting tool to the desired position at the desired speed. The PLC continuously monitors the feedback from the sensors and adjusts the output signals accordingly to ensure accurate and precise motion control.One advantage of PLC-based motion control is its flexibility and versatility. The PLC can be programmed to perform complex motion control tasks, such as following a specific cutting path or adjusting the cutting speed based on the material being cut. The programming language usedfor PLC-based motion control is typically ladder logic, which is easy to understand and implement. This allows engineers and technicians to quickly develop and modifymotion control programs as needed.Another advantage of PLC-based motion control is its reliability and robustness. PLCs are designed to operate in harsh industrial environments, with high levels of noise, vibration, and temperature variations. They are also equipped with built-in diagnostics and fault detection capabilities, allowing for quick identification and resolution of any issues that may arise. This ensures that the motion control system operates smoothly and consistently, minimizing downtime and maximizing productivity.中文回答:PLC(可编程逻辑控制器)是一种广泛应用于工业自动化系统的数字计算机。

3#飞剪稳定性攻关

3#飞剪稳定性攻关3#飞剪稳定性攻关一、3#飞剪2011-2013年运行情况二、3#飞剪主要故障1、剪切过程中反转故障2、过程中不剪故障及连剪故障3、直流传动系统电气故障三、3#飞剪基本工作系统构成及工作原理飞剪的电气控制系统主要由西门子400系列PLC 415-2DP CPU、DI模块、 DO 模块、高速计数器模块FM450-1、与剪刃同轴的接近开关、飞剪传动电机尾部编码器和西门子全数字直流调速系统6RA70装置及安装在3#飞剪前的热金属检测器(1#HMD)以及安装在3#飞剪后的2#HMD组成。

在生产中,当轧件经过成品轧机后,被1#HMD检测到后,1#HMD的信号输入到PLC中,当轧件通过3#飞剪到达剪后2#HMD 时经过短时滤波处理后(热检锁定信号),用来触发高速计数器开始计数。

当计数值等于X(即倍尺长度预设值)时,PLC通过DO模块,向6RA70装置发出剪切命令,当剪切完成后,与剪刃同轴的接近开关发出信号,6RA70开始制动,最终剪刃停止在停止位置。

利用自由功能块调整飞剪的启停,使剪刃停止在一定范围内,等待下一次剪切动作。

以此类推,直到检测轧件离开1HMD后,高速计数器复位,等待下一根轧件再开始工作。

用1#HMD检测成品是否是属于一根坯料,来保证飞剪的连续性剪切及每根倍尺料剪切长度正确,2#HMD 每次检测到信号后,高速计数器开始计数,利用高速计数模块的硬件中断功能触发飞剪剪切,剪切完成后,复位高速计数器,等待2#HMD的下次上升沿。

四、3#飞剪故障分析因3#飞剪工艺要求的快速响应、瞬时起停特性要求该设备的电控系统性能必须十分稳定,系统响应快速精确,信号传输准确无误。

而3#飞剪在生产过程中发生的误动作正是由于控制系统不稳定造成的。

3#飞剪控制系统控制链路上包含了直流调速回路、给3#切分剪发起停信号的热金属检测器、编码器及编码器电缆、轧线S7―400PLC等众多数字化电气元器件。

控制信息在这条复杂链路上采集、传输、转换、处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)由不同级别的CPU、各种功能模块和I/O模块可供选择,可以非常好的满足和适应自动化控制任务;

(3)集成功能很多所以它的功能非常强大;

(4)当控制任务增加时,可自由扩展;

(5)方便用户,有建议的无风扇设计;

(6)易于操作、编程、维护和服务;

3.1系统的软件设计思路

对于棒材飞剪机控制系统,我的程序设计思路主要是先编写程序功能块,然后在主程序里面调用各功能块的方式来实现的。根据任务书的要求,系统工作模式可分为:自动运行模式和手动运行模式。本次设计使用的是西门子PLC的专门编程软件SIMATIC Manager,安装后默认有梯形图、功能块和语句表三种编程语言。基于自己在S7-200编程上面的基础,曾使用梯形图完成四层电梯的程序设计,最终选择用梯形图语言编程。梯形图编程具有层次感,很好的易读性,清晰明了。该系统的程序架构是:一个主程序,五个功能子程序。

2、对象特性分析:

飞剪本身的速度反馈由本机架电机编码器直接接入直流调速装置。当飞剪收到剪切信号时,飞剪开始均匀加速运转,在剪切位置或之前剪切速度达到给定值,通过编码器(或调速装置)计算的剪刃位置离开切出角,开始减速最终停到停止位,过程如图2.1所示。

图2.1剪刃周期剪切图

(1)剪刃从180°等待位置(电气人员可以根据实际情况,将等待位置定在90°到180°之间任何位置)开始加速到剪切速度。

(2)要求飞剪机根据不同的轧件厚度和轧件形状,自动将剪刃间的间隙和重叠量调节到合适的值,从而确保剪切工艺正常,避免发生堵钢事件。

(3)要求剪切运动机械结构简单,减小剪切机构的运动惯性。当正在剪切时,速度变化小,还为飞剪机的频繁起动带来便利,可以提高飞剪机的剪切效率。

(4)自动生产,按照上述控制步骤,自动运行,自动追踪物料位置,实现物料的飞剪。

四、控制系பைடு நூலகம்选型与系统连接

控制系统选型

4.1直流调速器选型

直流调速器做为直流电动机调速设备,主要有电机、脉宽、可控硅直流调速器等。一般由不同的模块组成,直流调速器有整流电路、触发电路、电源电路于一个设备,器件采用竖直分布和使用高集成的控制元器件,具有集成度高,重量轻的优点,调试方便等特点,并结合直流电机安装在一起可以形成完整的直流电动机,同时拥有了调速器和直流电机的优良特性[7]。综合棒材飞剪中各方面的因素以及I311实验室调试的工作,本次设计采用6RA70直流调速器做为飞剪机控制系统的调速装置。

(7)扩展温度范围从-25℃~+70℃;

(8)分布式结构简单、实用、多接口的网络容量,所以应用非常灵活;

(9)低成本的自动化系统解决方案。

系统连接图

六、经济效益分析

图4.2 PLC用户程序的工作过程

4.2.2 S7-300 PLC的硬件模块

S7-300是模块化PLC体系,可以满足中等性能控制系统的要求。S7-300 PLC由以下部分组成:机架(RACK)、电源模块(PS)、中央处理单元模块(CPU)、接口模块(IM)、信号模块(SM)、功能模块(FM)和通信处理器(CP)[11]。如图3.3所示。

4.1.3 6RA70直流调速器的应用

6RA70直流调速器的推出,由于其能够满足工业自动化对电气传动系统的越来越高的性能要求,并广泛的应用于各种工业领域中。例如加工制造业以及冶金行业中的轧机主传动系统,飞剪机剪切机构,校直机等。6RA70直流调速器的启停特性能够很好的满足连续启停工作制的飞剪机,有效的提高了剪切精度。

该设备主要包括:物料夹送辊、传感器、飞剪、飞剪角度追踪等。剪刃在水平位置时为飞剪的初始位置,剪刃在最低点时成为下死点,即剪切位置。

2、设计范围:

(1)熟悉飞剪的种类和剪刃剪切过程,确定整个系统的控制方案;

(2)熟习S7-300 PLC硬件构造、工作原理、指令系统和程序设计方法;

(3)基于S7-300 PLC配置外围硬件,使用AUTOCAD设计飞剪机控制系统的电气原理图和安装图,元器件主要参数计算及其选择;

4.1.2 6RA70直流调速器的特点

6RA70直流调速装置使用了微处理器技术,其主要特点就是操作非常简单,运行可靠、灵活。对装置进行设置均可通过参数设定进行,为了让调速器快速运行起来可通过PC进行参数设定,也可通过PMU进行手动参数设定操作,但是这样的操作会相对复杂。同时还可实现:自动测试和报警显示,以减少维修时间;可以设置的参数将迅速备份卡具有特殊的价值,简化了管理;可重复设定,减少因操作技巧差异所造成的影响;速度调节器、电枢电流和励磁电流的自动调整,使整流器能快速、稳定地起动,控制面板中存有报警状态及诊断信息,能对故障进行快速分析。SIMOREG DC-MASTER在工业领域有着良好的经济性,开环和闭环控制被集成到系统中,具有高度的抗干扰。

4.1.1 6RA70直流调速器

6RA70系列全数字整流调节器结构紧凑,相比6RA24,在机械设计和软件上6RA70的特点都有了很大的进步,使用了与西门子6SE70系列产品一致的控制箱,机械布局更加的紧凑和实用,模块可以根据控制需求进行自由选配。输入电压为三相交流电,电压大小同直流调速器的功率相关,可向直流电动机的电枢和励磁供电,电枢整流桥是三相全控桥,这样可以使电动机换向更加自然,通过交流侧的电流互感器可得到电枢电流。所有的控制,调节,控制和附加功能由微处理器实现,通过Drive monitor软件可以对速度调节系统的重要参数设定和实际速度的监控,并可通过模拟量给定电动机速度和反馈速度。使用Profibus-DP总线网络来与PLC通讯,可以把PLC的控制字发送到调速器以及将调速器的状态字反馈到PLC上。

按照以上的控制思路,可以确定好棒材飞剪机系统的总体设计思路:使用可编程逻辑控制器,实现飞剪工作过程的逻辑控制功能;利用变频器控制直流电机的启停式飞剪剪切过程,以满足飞剪的动态剪切过程;利用WinCC组态软件的人机界面设计,实现工作状态实时监测。

三、控制系统设计(包括控制逻辑、控制回路、控制算法等的选择,开机、停机等控制逻辑以流程图表达)

4.2可编程控制器简介及选型

PLC采用了可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的,模拟的输入和输出,控制各种类型的机械或生产过程[11]。结合实验室调试工作的进行以及对飞剪控制系统设计的要求,本次设计选用西门子S7-300PLC。

4.2.1 PLC的工作原理

(4)在控制方案下,设计满足棒材飞剪机在自动模式和手动模式的控制程序,以及指示灯显示程序;

(5)用实验平台模拟实现棒材飞剪机工作过程,设计操作界面及相应程序,并利用Wincc记录数据。

3、设计要求、标准:

(1)飞剪机的剪刃在剪切轧件时,要同轧件保持相对静止。剪刃要同时完成对轧件的剪切和移动,并且在水平方向的分速度应与轧件运行速度相等。

PLC采用循环扫描工作方式,通电后就执行系统初始化程序,然后分别执行CPU自诊断、通信信息处理、与外部设备交换信息、执行用户程序、I/O信息处理,连续不断的反复执行这样的过程。这个过程实质上是按顺序循环扫描的过程,其工作过程如图4.1所示。

图4.1 PLC的工作过程

PLC的工作过程与CPU的操作方式有关。CPU有两种操作方式:STOP方式和RUN方式。PLC在执行用户程序时可分为三个阶段,(1)输入采样阶段、(2)程序执行阶段、(3)输出刷新阶段,如图4.2示。

(5)在运行过程中,监测状态参数以及各种反馈信号等,确保飞剪过程稳定运行。并制定相应的安全策。

二、系统分析(包括甲方需求分析、对象特性分析、系统安全分析等)

1、需求分析:

对于我们来说,我们还是主要提供程序,让PLC机器能够正常工作,实现工业生产。对于棒材飞剪机控制系统,我们的程序设计思路主要是先编写程序功能块,然后在主程序里面调用各功能块的方式来实现的。软件的核心问题是要对各种检测信号进行及时准确地判断以及对相应的设备进行控制,软件程序主要由轧线信号及处理、夹送辊操作、飞剪驱动模块、头部剪切操作、尾部剪切操作、单剪切、报警等模块组成,实现对信号的接收、分析、处理、控制、启动、制动等一系列操作。

(2)剪刃在336.5°时切入轧件。

(3)在30°位置时,剪刃制动的切削刃,当剪刃到达300°处前必须停止制动,制动角的电气设计人员根据实际情况确定。

(4)制动结束后,要求剪刃回到等待位置。如果剪刃超过等待位置停下就要求电机反转,如果剪刃在等待前面的位置停止剪刃将继续向前旋转。

2.4系统总体方案确定

图4.3 S7-300系列PLC硬件组态模型

由于S7-300采用的是模块结构,所以在安装模块时必须按顺序放置。安装时,在机架的最左端总是安装电源模块,紧接着是CPU模块。如果需要另外加入接口模块,则安装在CPU模块的右侧,然后分别就是模拟量和数字量的信号模块,最后就是通信处理器。

4.2.3 S7-300 PLC的性能特点

根据任务书的要求和对飞剪机工作原理的了解,设计自动模式和手动模式对飞剪机进行控制。在手动模式下,操作人员通过按下正向点动按钮对飞剪进行正向点动,按下反向点动按钮对飞剪进行反向点动,按下单次剪切按钮对飞剪进行单次剪切的测试。自动方式下,按照操作员设定的剪切参数,根据剪前热检信号自动计算剪切长度实现剪切功能。用指示灯显示不同的工作信号,以便给操作员进行操作提醒,明确飞剪机所在的工作状态。

2015年全国大学生西门子杯工业自动化挑战赛工程设计文件

运动控制赛项

参赛队伍名称:XXXXXXXX

参赛学校名称:XXXXXXXX

年月日

一、方案设计依据、范围及相关标准

1、设计依据:

飞剪机是冶金板材行业最重要的装备之一,也是我国长期以来一直引进的重要的冶金设备,飞剪机是指横向剪切运动轧件,并满足用户定尺要求的一种设备。

3.2程序流程图

确定整个系统软件设计思路之后,就开始编写梯形图程序。为了编写程序时清晰的思路,明确下一步该如何编写程序,节省了整个控制程序的编写时间,因此设计程序的流程图就很有必要。程序流程图如下: