钢板定长剪切方案

定尺剪工艺方案

发往单位一、定尺剪、切头剪机简介:a、切头剪用于切掉矩形钢板的头部,或者按照要求将整块钢板分成短板。

钢板尾部也可以剪切。

在切头剪前辊道上设有钢板横移装置、钢板提升装置和激光划线装置。

切头剪主要特点有:-切头剪为滚切式,有弧形上刀刃,根据滚切原理剪切-有两个牌坊、下刀架和弧形上剪刃主要技术参数:1、剪切钢板规格:厚度5~40/50mm、宽度1300~4900mm;2、剪切力:约16000KN;3、切头长度:Max.500mm;4、剪切温度:Max.200℃;5、剪切尺寸:长度约5300mm、上剪刃弧形半径85000mm;6、剪刃间隙:0.5~7mm、调整量 5mm、调整速度 0.25mm/s.定尺剪是设置在双边剪及剖分剪的下游。

定尺剪的主要作用是将钢板所需要的定尺长度,当钢板需要取样时也由定尺剪切出试样。

剪切后头尾废料通过运输装置输送到厂外收集。

定尺剪主要特点有:-切头剪为滚切式,有弧形上刀刃,根据滚切原理剪切-有两个牌坊、下刀架和弧形上剪刃主要技术参数:1、剪切钢板规格:厚度5~40/50mm、宽度900~4900mm、长度6000~52000mm;2、剪切力:约16000KN;3、剪切温度:Max.200℃;4、剪切尺寸:长度约5300mm、上剪刃弧形半径85000mm;5、剪刃间隙:0.5~7mm、调整量 5mm、调整速度 0.25mm/s.从以上切头剪、定尺剪的结构特点及主要技术参数上了解,我部为沙钢制造的5m剪切线上切头剪、定尺剪的结构组成和使用性能基本完全一致。

结合图纸,只是定尺剪比切头剪多了一个板钳。

我部为张家港沙景宽厚板有限公司制造的切头剪、定尺剪共为4台份分别为:1#定尺剪-C.0241.WC25.3450040-M00002#定尺剪-C.0241.WC25.3550040-M0000取样定尺剪-C.0241.WC25.5250040-M0000切头剪-C.0241.WC25.3450010-M0000因此,以下对切头剪、定尺剪的介绍以及工艺方案的编制均以1#定尺剪-C.0241.WC25.3450040-M0000为例:剪机的主要组成部分:-上刀片滑板及连杆M1250 上剪刃为弧形剪刃,装在上刀架上。

钢板剪切工艺技术规程(作业指导书)

钢板剪切工艺技术规程一、钢板剪切:1、材料1.1、角钢塔联板的材料应符合国家现行标准,设计图纸要求,应具有出厂质量合格证明书。

1.2、连板材料工厂应进行复检,对材料物理性能,化学元素成份分析均符合国家标准规定,方可使用。

1.3、对钢板表面有裂缝,重皮,结疤、夹渣等不得使用,表面锈蚀、麻点、划痕等其深度不得超过允许偏差值1/2,方可使用。

二、钢板剪切2.1、钢板划形2.1.1、联结板划形应在钢板窄面宽度上进行,按样板最佳方位和充分利用钢板情况下,确定其剪切宽度。

2.1.2、批量生产应先剪板条数量,后划形剪切零件。

2.1.3、对零星生产铁塔联板,应将同形状样板汇集一起,尽量充分利用钢板宽度和剪切高度。

2.2、钢板剪切2.2.1、按钢板厚度不同,可随时调整刀口的间隙,防止钢板边棱产生毛刺。

2.2.2、不同厚度钢板剪切,其刀口间隙按下表选择:剪板刀最大使用间隙单位:mm2.2.3、按上表剪切的钢板边缘若出现毛刺时,可随时缩小其间隙,达到剪切边缘光滑为合格。

2.2.4 批量火割的塔脚板清除熔渣后,按下图示堆放,便于安全搬运。

2.2.5 剪切后的钢板必须放在固定制作的吊装上搬运,不准用平钢板做垫吊运,防止安全事故发生。

2.3、钢板压制钢印2.3.1、按落料表和样板钢印标识,调选使用钢印。

2.3.2、钢印的高度应一致,对长、短钢印研磨和加垫。

2.3.3、钢印的排列按下图示:2.3.4、钢板钢印压制位置按放样制做样板标识位置压制。

2.3.5、钢印正式压制前,需试压一次(在废品上)合格后方可批量投产。

2.3.6、不同厚度的网板,压制深度见下表:材料深度钢板厚度 mm6以下8—10 12以上0.5 0.500.7 0.701.0 1.002.3.7、对于较小或特殊形状的钢板,若不能按2.3.3条压制钢印时,可按梯形层次压制或仅保有塔型和件号。

2.3.8、成品钢板摆放要整齐,便于漏孔,错孔检查。

三、钢板质量检测技术条件3.1、钢板的外形尺寸接样板长宽(L、B)偏差±2.00mm。

切头剪定尺剪施工方案

宝钢宽厚板轧Ⅱ标工程切头剪、定尺剪剪机械设备安装方案2004年4月30日十三冶宝钢宽厚板项目经理部2.概述工程概况及特点施工场地平面布置3. 施工程序和施工方法施工程序施工方法4. 质量标准5.施工进度和作业力量安排6.施工机械和工具、材料需用计划7.选用标准的名称及质量保证措施8.安全技术措施9施工环境及成品保护《宝钢宽厚板轧机工程轧Ⅱ标施工组织总设计—设备安装篇》目前收到的切头剪、定尺剪剪机设备施工图纸《冶金机械设备安装工程施工验收规范》(合订本)《机械设备安装工程施工及验收通用规范》GB50231-98 《冶金机械设备安装工程质量检验评定标准》YB9245-92 《冶金机械设备安装工程施工及验收规范(通用)》YBJ201-83 2.概述工程概况及特点工程概况:切头剪剪机位于宝钢宽厚板剪切区DE跨第32到33线之间。

定尺剪位于位于剪切区DE跨第46到47线之间。

切头剪的主要作用是剪切从检查台来的钢结构板。

定尺剪的主要作用是剪切从双边剪来的钢板。

两台剪机均采用滚切式,弧形上刀刃沿着直线型下刀片滚动实现剪切。

属于横切型剪机。

切头剪剪机采用滚切式,最大剪切钢板厚度50mm,最大剪切次数18次/min, 最大剪切力16,000KN,设备总重约吨。

定尺剪剪机也采用滚切式,最大剪切次数24次/min, 最大剪切力16,000KN,设备总重约吨。

整个设备采用德国SMS DEMAG公司成套技术,与一重厂合作制造完成。

供货时间为5月中下旬。

主要设备重量见表切头剪主要设备重量表定尺剪主要设备重量表设备入场路线图见图2. 工程特点:切头剪及定尺剪剪机设备总重量大,其中单重120吨的主齿轮箱的吊装是一大难点;在施工中要求每道工序的衔接都不能有差错。

设备安装期间,设备重量对基础的不均匀沉降有一定的影响。

目前我们已经在进行沉降观测工作,掌握基础沉降的情况,以便在安装时能根据实际情况,及时的调整设备总体均衡的施工。

基准线控制要求高,必须对基准线、标高点在施工期间有可能的沉降、偏移采取反复修正。

基于S7-200 PLC薄钢板定长剪切控制系统设计

目录1.绪论 (1)1.1课题背景和目的意义 (1)1.2设计现状及发展趋势 (1)1.3 PLC控制系统设计的原则 (2)1.4方案论证 (2)2.系统总体设计 (4)2.1系统控制要求 (4)2.2系统结构及工作原理 (4)2.3运动控制的基本架构 (4)3.系统硬件设计 (6)3.1光电编码器 (6)3.2高速计数器 (6)3.3高速光耦转换器 (8)3.4 PLC控制系统 (9)3.4.1 PLC选型 (9)3.4.2 系统硬件接线图 (10)3.4.3 PLC端口分配 (10)4.系统软件设计 (11)4.1高速计数器的编程 (11)4.2系统程序 (12)参考文献 (15)结束语 (16)基于S7-200 PLC薄钢板定长剪切控制系统设计1.绪论1.1课题背景和目的意义定长剪切机是一种精确控制板材加工尺寸,将大型板块进行定长剪切的设备。

传统定长剪切机采用继电器作为控制器件,其控制系统较复杂,参数改变不灵活,大量接线使系统可靠性降低,维修率高,降低了生产效率。

PLC以其灵活性、快速性、可靠性和性价比高等特点越来越受到企业或者团体设计者们的欢迎,在各行各业的应用越来越广泛。

用PLC替代继电器设计剪切控制系统,具有操作简单,运行可靠,抗干扰能力强,编程方便,控制精度高的明显优势。

基于以上PLC特点,本课题主要研究如何应用S7-200PLC设计一个薄钢板定长剪切控制系统,设计的关键是如何提高定长剪切的精度。

1.2设计现状及发展趋势薄钢板剪切是钢材加工行业中常见的工序,钢板剪切的主要设备是剪切机,而普通剪切机存在诸多不足。

普通剪切机存在的主要不足有:(1)加工精度不高造成加工精度不高的主要原因,一方面是加工尺寸由操作人员用普通钢尺手动测得,精度难以保证;另一方面采用异步电动机带动链条传动机构,这样不仅定位精度低,而且易造成剪切面的机械偏差,这种偏差随加工板材宽度增加而加大。

(2)操作繁琐,容易出错剪切机需要人工操作,剪切动作的控制需人工完成,占用人力资源,也容易出错。

基于PLC的钢板定长剪切控制系统设计_……

大学毕业设计题目:基于PLC钢板定长剪切系统设计学生:学生学号:院系名称:专业班级:机械设计制造及其自动化指导教师:2014 年06 月18 日毕业设计任务书专业机械设计制造及其自动化班级机械下发日期2013-11-28指导教师评语在为期三个月的毕业设计中,该同学能在老师的严格要求下顺利完成整个毕业设计工作和论文的撰写。

程序能正确的运行,界面安排合理,论文符合要求。

在整个毕业设计的过程,态度端正,学习也比较认真,时间安排也很合理,能按时到实验室,不存在无故早退或迟到的情况。

能基本在每个阶段完成相应的任务,还能主动加班,做到时间上前紧后松。

当然,在这其间也存在一些不足和需要提高的地方。

例如,知识面不够广,处理问题和运用知识的能力还有待提高,不能积极主动的和老师交流工作的进程。

希望该同学在以后的工作或学习中注意这些问题,争取更大的提高和进步,取得更好的成绩。

指导教师:毕业设计评阅意见表注:1. 请按照A级标准,评出设计(论文)各项目的具体得分,并填写在相应项目的评分栏中;2. 计算出总分。

若总分<60 分,“设计(论文)质量” <24 分,建议不能提交论文评阅乃至答辩。

该设计(论文)须限期修改合格后重新申请答辩。

3. 评阅意见栏不够可另附页。

答辩委员会评语摘要随着科学技术的飞速发展,现代工业控制系统越来越复杂,传统控制面临着新的挑战。

PLC以其体积小、功能齐全、价格低廉和可靠性高等方面独特的优点,在各个领域获得了广泛应用。

PLC的使用大大提高了控制系统的可靠性和自控程度,为企业提供了更可靠的生产保障。

如何在PLC自动控制领域发挥PLC的优势是目前自动控制学科的重要课题之一。

为实现钢板定长剪切生产线的安全、高精度、可靠和高效的自动控制,全面分析了钢板定长剪切生产线的结构、工作原理及控制特点,提出了一种基于可编程控制器的钢板定长剪切生产线PLC 控制系统。

该系统以PLC(可编程控制器)为控制核心, 采用光电编码器测量钢板长度,光电编输出与转速成一定关系的脉冲信号,通过PLC 高速计数器记录脉冲的个数用,间接测量出钢板的长度,待钢板长度达到在高速计数器中预先设定的数值时,主电动机制动且剪切机动作,即实现定长切割。

滚切式定尺剪切技术毕业设计论文

第1章绪论1.1 课题来源近年来,我国中厚钢板的产量逐年提高,随之对滚切剪设备的需求也急剧增加,到2010年底全国中厚钢板轧机将近百套,其年产能力将达到7160万吨。

在新建热轧生产线、热处理线及落后生产线扩能的过程中,由于受全球经济危机的影响,企业对旧线设备进行升级改造,中厚钢板企业对滚切剪设备的需求量非常大。

另外,随着板材剪切断口质量要求的不断提高,对滚切剪设备的剪切质量提出了更高要求。

相比传统斜刃剪,滚切剪是一种先进的中厚钢板剪切机,不论是在剪切质量、剪切速度、还是在能耗和设备的自动化程度方面都存在诸多优点。

但是我国企业的滚切剪生产技术大多是引进国外西马克(SMS)、日本石川岛播磨重工业株式会社(IHI)、达涅力(Danieli)、奥钢联(VAI)等公司的技术。

由于外商的技术保护,加之国内对滚切剪机构学理论的研究很少,缺乏有效的滚切剪机构设计方法,对我国滚切剪设备的研究理论支持不足,制约了我国滚切剪设备的自主研发过程。

基于上述现状,本文在分析滚切剪剪切工艺特性的基础上,总结了与滚切剪机构设计相关的工艺特性,关键的是上剪刃的纯滚运动剪切特性。

本文设计滚切剪机构将以实现上剪刃的纯滚运动为主要目标,其他的工艺特性为辅助设计要求,提出系统有效的滚切剪机构设计方法,并用优化设计的思想来实现这些设计方法,求解出符合剪切要求的最优滚切剪机构尺寸,为滚切剪机构的系列化、智能化设计提供方法。

1.2 滚切剪国内外研究现状用于对轧件进行切头、切尾或剪切成规定尺寸的机械成为剪切机。

根据剪切机刀片形状、配置以及剪切方式等特点,剪切机可分为平行刀片剪切机、斜刀片剪切机、圆盘式剪切机和飞剪机。

滚切剪是在斜刀片剪切机的基础上发展起来的新型剪切机,其特点是上刀片为圆弧形,能实现轧件的滚动剪切。

滚切剪继承了斜刀片剪切机剪切力小等剪切优点,并改善了斜刀片剪切机剪切轧件时上剪刃在板宽方向上切深不一致的缺点。

在1971年,西德摩纳.纽曼公司(简称MDN)首次研制成功滚切剪,此后该技术装备在欧洲、美国、韩国、日本等发达国家的钢铁企业得到迅速推广。

钢铁宽厚板厂提高定尺剪切精度的措施研究

钢铁宽厚板厂提高定尺剪切精度的措施研究目前钢铁宽厚板材是冶金行业内极其普通又重要的一类制造产品,它通常是钢铁板材成型过程中的最后几道工序,也是冶金企业非常重视的步骤。

由于现代钢铁工业的快速发展,各种各样的钢铁宽厚板材也在日益增多,许多钢铁企业和相关用户对钢铁宽厚板材的定尺剪切生产精度有着较高的要求,它的相关质量和精度要求直接对企业、用户的利润和利益都至关的重要。

为了能够满足用户和市场的使用要求,因此对定尺剪切精度工艺进行深入的研究是完全有必要的,通过找到影响精度的原因并且研究出对应的解决措施来不断地完善它的制造工艺,从而使它能够在未来的工业发展中更好地服务于相关产业。

标签:钢铁宽厚板材;定尺剪切精度;质量措施引言当今世界钢铁工业的产品质量和设计技术都在军事武器、航空航天、道路桥梁等其它工程建设领域方面发挥着重要的作用和独特的优势。

定尺剪板的质量往往成了制约许多钢铁产品发展的最大的因素,这就导致社会的发展放慢了脚步。

由于现在钢铁冶炼行业发展的还不够成熟和钢铁宽厚板材的巨大需求,这就迫使定尺剪板技术研究者要有创新思想和新技术的问世,促使整个定尺剪板技术行业的迅速发展。

虽然我国定尺剪板技术发展的较快,但是它依然存在很大的不足,与国外的技术相比仍然还有较大的差距,它的产品精度和合格率都无法与国际标准相比,这就要求在今后的发展生产中要大力地对其进行科研研究,找到解决不足的办法。

1 钢铁宽厚板材的作用及发展现状钢铁宽厚板材是指经过辊面宽度达到2800mm以上的宽幅中厚板轧机轧出后的板材,它通常大多数被用于各种桥梁建设、机械制造、锅炉容器制造等许多地方,在各式各样的钢铁板材中宽厚板材在自身的宽度及厚度具有非常大的优势,它具有高强度、高韧性、高质量等很多的优点。

近几年来随着我国科学技术的不断快速发展,由于大型的机械设备的需求,使它的生产率得到迅猛的提升,它的发展也迎来了前所未有的机遇。

我国目前是世界上最主要的消费者和生产者,宽厚板也大量的被销售到西方等许多国家,扩大了宽厚板材的国际市场。

钢板定长剪切生产线PLC控制系统设计

成卷 钢 板 一 般 需 要 经 过 校平 、分 剪 后 才 能 供 给 用

户使 用 。钢 板 定 长 剪 切 生 产 线 就是 对 成 卷 钢 板 进 行 自

n f 0 0 、 0 j{ 0: 雹

、

坏 u

动开 卷 、校 平 、定 长横 切 、堆垛 的 自动 化 生产 设 备 。随

着 经 济的发 展 ,市 场对 钢 板 的需 求量 和 剪切 精 度越 来越 高 ,而 传统 的剪切 生产 线 由异步 电 动机 驱 动 、行程 开关 定长 ,存在 定 长 剪切 精 度低 ( 差 达到 1 ~ 5m 、剪 误 0 1 m) 切长 度调整 不 方便 、运 行可 靠性 差等 问题 。为此 ,根 据 用 户 要 求 ,设 计 钢 板 定 长 剪 切 生 产 线 P C控 制 系 统 , L

2 P C 控 制 系统 设 计 L 1 钢 板 定 长 剪切 生 产 线 工 作 原 理

如图 1所示 ,钢板 定 长剪 切 生产 线 由开 卷机 、校平

21 总 体 控 制 方 案 设 计 .

钢板 剪 切生 产 线 的控 制 系统硬 件 体 系结构 如 图 2所

机 、剪切 机 和 堆 垛 机 四部 分组 成 。3 5mm 的 卷板 经校 ~ 平 机压 平 ,按 照 给定剪 切 长度 定 位后 ,剪 切 机将 钢 板剪 切 成成 品 ,再 由堆垛 机 的皮带 输送 人框 堆垛 。 材 料无 电机 驱动 ,采用 电磁抱 闸制 动 ;校平 机采用

胡 建 国 , 易伟 强 ,黎 永 浩

( 顺德 职业 技 术学 院 机 电工 程系 ,广东 佛山 58 3 ) 2 3 3

定尺剪剪切质量和定尺精确度的分析

定尺剪剪切质量和定尺精确度的分析曹涛1陈伟11. 南京钢铁股份有限公司,江苏南京,210035摘要:南京钢铁集团中厚板卷厂精整车间所用的定尺剪使用了二十世纪九十年代最先进的技术,具有切口平整光滑定尺精确的特点。

定尺剪类型为二轴二偏心滚切式,由两台交流电机 (750kw、1200rpm)驱动,能剪切的钢板厚度为4.5~50mm、长度为4~24m。

剪切质量和定尺精确度是定尺剪最重要的两个性能指标。

关键词:定尺剪、剪切、切口质量、双定尺、单定尺、定尺精确度。

1、前言南钢中厚板卷厂所使用的定尺剪是由德国西马克提供技术、日本川崎制造安装、德国西门子提供电气自动化控制达到世界先进水平。

这台定尺剪是中厚板卷厂精整车间的镇山宝,确保中厚板卷厂的板材切口的质量。

定尺剪的作用是剪切钢板头尾和钢板定尺剪切,因此钢板切口的质量和钢板定尺的精确度就是衡量定尺剪性能的两个核心因素,这也是中厚板卷厂精整车间生产一年来持续调试改进的两个点。

现就定尺剪剪切质量和定尺精确度进行分析探讨,供各位同仁参考。

定尺剪剪切质量的分析2、影响定尺剪剪切质量的因素影响定尺剪剪切质量的因素有:剪刃的锋利度、剪刃间隙、钢板的硬度、剪切温度、剪刃的水平等。

钢板的硬度不同则剪刃间隙不同,剪刃的水平就是指上下刀片各个点的间隙值相差不大于0.1mm,简而言之,钢板的硬度和剪刃的水平都与剪刃间隙相关。

因此定尺剪剪切质量的好坏与否主要是受剪刃的锋利度、剪刃间隙和剪切温度三个因素的影响。

2.1剪刃的锋利度剪刃越锋利切口越光滑平整,这是很浅显的道理。

因此要想获得良好的切口质量,必须及时的更换剪刃。

一般而言,剪刃的寿命周期在一万七千吨(生产普碳钢或锰板等),但在生产高强度钢时剪刃的寿命大大缩短,钢板硬度越高则剪刃的磨损越大,例如S45C,剪刃的寿命周期在一万吨左右。

刀片更换的时间选择主要是根据切口质量来判断,如果出现以下现象则而需要更换剪刃:大量剪刃钝化、弯曲剪切刃口崩落异常的钢板剪切截面2.2剪刃间隙剪刃间隙是否合适有两个因素:一是根据不同的钢种选择不同的剪刃间隙系数调整剪刃间隙,二是下刀是否水平。

钢板裁剪方法

钢板裁剪方法钢板裁剪是一种常见的金属加工方法,用于将大块的钢板切割成所需大小和形状。

以下是详细的步骤和注意事项。

1.准备工作在进行钢板裁剪之前,需要准备好必要的工具和设备。

这些包括:- 钢板切割机:这是一种特殊的机器,可以用来切割各种类型和厚度的钢板。

- 钳子:用于夹住钢板并保持其稳定。

- 量角器:用于测量和标记要切割的角度。

- 布线笔:用于标记要切割的位置。

- 安全手套、护目镜等安全装备。

2.确定尺寸和形状在开始切割之前,需要确定所需尺寸和形状。

这通常可以通过绘制草图或使用计算机辅助设计软件来完成。

确保准确地测量并标记要切割的区域。

3.夹紧钢板将钳子放在要切割的位置上,并夹住钢板以确保其稳定。

这可以防止钢板在切割时移动或扭曲。

4.设置角度如果需要斜向或曲线切割,则需要使用量角器来测量和标记所需的角度。

确保将钢板切割机设置为正确的角度。

5.切割钢板使用钢板切割机开始切割。

在操作过程中,需要确保安全手套和护目镜等安全装备已正确佩戴。

按下切割机上的按钮,让钢板被锯齿状的锯片锯断。

6.检查和修整完成切割后,需要检查钢板的边缘是否平滑且无毛刺。

如果有毛刺,则需要用磨光机或其他工具进行修整。

7.清理现场完成所有操作后,需要清理现场并将所有工具归位。

确保将所有废料和垃圾正确处理。

注意事项:- 在进行任何加工之前,应首先了解所使用的设备,并遵循所有安全规定。

- 在操作过程中要小心谨慎,避免意外伤害。

- 钢板裁剪可能会产生大量粉尘和噪音,请确保在通风良好的区域进行操作,并佩戴合适的耳塞。

- 在使用钳子夹紧钢板时,请确保其牢固稳定。

- 在操作过程中要注意观察切割机的工作状态,以确保其正常运行。

- 在切割完成后,应检查钢板边缘是否平滑,并进行必要的修整。

以上是钢板裁剪的详细步骤和注意事项。

通过正确使用工具和遵循安全规定,可以确保钢板裁剪过程顺利进行,并获得所需尺寸和形状的钢板。

基于PLC控制的钢板定长切割系统设计

基于PLC控制的钢板定长切割系统设计摘要钢板定长切割系统是制造业中常见的一种设备。

本文提出了一种基于PLC控制的钢板定长切割系统设计方案。

该方案采用了MITSUBISHI FX3U-32MR/ES-A PLC作为控制核心,并通过编程实现了钢板长度的自动测量、切割、定位等功能,并引入了触摸屏界面,实现了用户友好化操作。

经过实验验证,该设计方案能够稳定可靠地完成钢板的定长切割任务。

关键词:PLC控制,钢板切割,定长切割,自动测量AbstractSteel plate length cutting system is a common equipment in manufacturing industry. This paper proposes a design scheme of steel plate length cutting system based on PLC control. The scheme adopts MITSUBISHI FX3U-32MR/ES-A PLC as the control core, and implements automatic measurement, cutting, positioning and other functions of steel plate length through programming. The touch screen interface is introduced to realize user-friendly operation. After experimental verification, the design scheme can complete the steel plate length cutting task stably and reliably.Keywords: PLC control, steel plate cutting, length cutting, automatic measurement引言随着我国经济的不断发展和制造业的快速发展,钢铁、机械等行业需求量不断增加,而钢板的定长切割是这些行业中十分重要的工艺环节之一。

钢板剪切工艺守则

钢板剪切工艺守则QYDQ-261适用范围本工艺规程适用于剪板机,在满足使用的技术条件下进行板材剪切。

2引用标准GB4863机械制造工艺基本术语GB4381冲压剪切下料件公差3设备工具及工艺装备直角尺、卷尺、钢板尺、游标卡尺、塞尺、扳手、手锤等。

4材料黑色金属、有色金属、非金属钢材5工艺准备5.1在剪切下料前应根据板材厚度调整好剪刀间隙,见表1表15.2准备和熟悉所需有关图样及技术要求5.3按要求检查板材厚度6工艺过程6.1生产过程卡、技术图纸及延展对照表确定剪切下料要求。

6.2下料时应先将不规则的端头切掉找出基准面,剪切剩下的料头保证扳机的压料能压牢一般须留60-80 mm。

6.3用定尺挡板下料时,要按图样尺寸要求调准定尺挡板。

6.4若选择未注尺寸公差进行剪切时,可按表2规定(壳体用料应取复值)。

7检查7.1剪切料的首件、尾件必须由检验员检验,按图样及相关技术要求对剪切料进行自检,专检。

7.2检查剪切件的尺寸按表2的规定。

注:主要件的公差范围按表中的A级精度进行检查,一般件的公差范围按表中的B级精度进行检查。

7.3测量方法剪切宽度测量剪切件两个平等剪边的距离b。

测量点不小于三点,在剪切长度L的两端附近,当剪切长度大于1500mm时应测量三点,既两头和中间。

表2钢板剪切工艺守则QYDQ-271、适用范围本工艺守则适用于高、低压开关成套设备生产用板材开孔。

2、设备及工具2.1设备:冲床2.2装备:冲孔模2.3工具:卡尺、钢板尺、卷尺、手锤、活板手等。

3、工艺准备3.1按图纸将板面开孔所需的模具准备好,并认真对所需模具是否合格。

3.2根据开孔所需冲裁力选择合适的冲床。

3.3把选好的模具安装在选定冲床上。

4、工艺过程4.1熟悉图纸的技术要求,4.2按图纸规定的尺寸,调整定位并将定位固定件,进行试冲、检查试冲件是否符合要求,在允许公差范围内应可开孔。

4.3板材零件以定位销为基准冲多个孔时不得连冲,以便减少积累误差。

固定长度裁剪方法

固定长度裁剪方法1.2 这种方法在很多领域都有应用呢。

在制造业中,如果要生产一批长度固定的钢梁,那就得按照固定长度裁剪钢材。

这就像我们平常说的“一个萝卜一个坑”,每个钢梁都有它规定好的长度,不能马虎。

2.1 首先得确定这个固定的长度是多少。

这就像盖房子之前要先规划好每根柱子的高度一样。

如果是处理图像,可能是确定图像的边长或者特定区域的尺寸;要是处理音频,可能是确定音频片段的时长。

这个确定的过程就像是给一场比赛定规则,没有规则,后面的操作就乱套了。

2.2 然后就是进行裁剪操作了。

这一步可不能含糊。

就拿文本处理来说,如果是手动裁剪,那可得小心翼翼的,就像走钢丝一样。

一旦不小心多裁或者少裁了一个字符,可能整个文本的意思就变了。

要是用程序来处理呢,也得保证程序的准确性,不然就会“差之毫厘,谬以千里”。

2.3 在裁剪过程中,还得考虑到数据或者材料的完整性。

比如说裁剪视频的时候,不能把关键的情节给裁掉了。

这就如同吃饭不能把碗里的肉都给扔了,只留下青菜,得保证最有价值的部分还在。

3.1 先说优点吧。

这种方法最大的优点就是标准化。

不管处理多少数据或者材料,都是按照同样的长度标准来的。

这就像工厂里生产的零件,都是一个规格的,方便管理和使用。

而且在一些特定的场景下,固定长度裁剪可以提高效率。

比如说批量处理文件的时候,按照固定长度裁剪可以快速地把文件整理成我们想要的样子,就像流水线上的工人,按照固定的流程快速作业。

3.2 缺点呢,也很明显。

有时候这种方法过于死板。

因为现实中的数据或者材料往往是复杂多样的。

就像人一样,每个人都有自己的个性,不能都按照一个模子来。

如果数据或者材料本身不适合固定长度裁剪,硬要这么做的话,可能会破坏其原本的价值。

比如说一篇富有诗意的长文,按照固定长度裁剪后可能就失去了原有的韵味,就像把一幅精美的画卷硬生生地裁成几块,美感全无。

钢板定长剪切方案

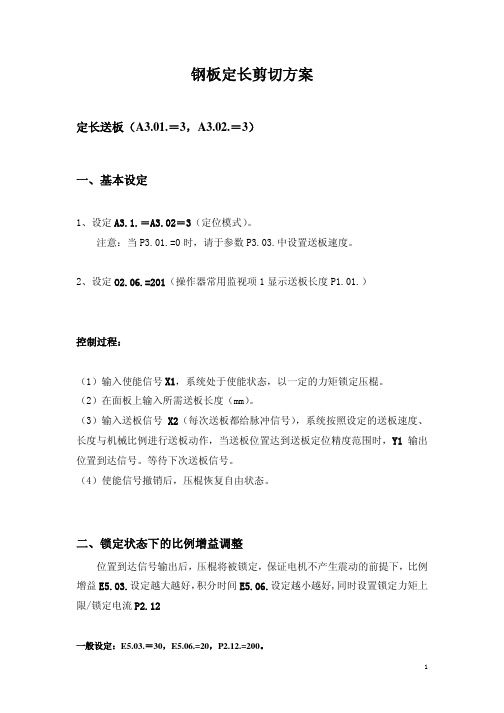

钢板定长剪切方案定长送板(A3.01.=3,A3.02.=3)一、基本设定1、设定A3.1.=A3.02=3(定位模式)。

注意:当P3.01.=0时,请于参数P3.03.中设置送板速度。

2、设定O2.06.=201(操作器常用监视项1显示送板长度P1.01.)控制过程:(1)输入使能信号X1,系统处于使能状态,以一定的力矩锁定压棍。

(2)在面板上输入所需送板长度(mm)。

(3)输入送板信号X2(每次送板都给脉冲信号),系统按照设定的送板速度、长度与机械比例进行送板动作,当送板位置达到送板定位精度范围时,Y1输出位置到达信号。

等待下次送板信号。

(4)使能信号撤销后,压棍恢复自由状态。

二、锁定状态下的比例增益调整位置到达信号输出后,压棍将被锁定,保证电机不产生震动的前提下,比例增益E5.03.设定越大越好,积分时间E5.06.设定越小越好,同时设置锁定力矩上限/锁定电流P2.12一般设定:E5.03.=30,E5.06.=20,P2.12.=200。

三、送板相关参数调整1、小数位的确定(P2.07.),由于参数F2.06.可以首先了解该剪板机所剪钢板的实际送板最大长度lmax进行设定的最大数值是32767,为了更加精确地设定送板长度,一般尽量应用最多的数位对送板长度进行描述。

若l=3m(3000mm),则应设定一位小数位(F3.02.=1),此时可设定的送板max最大长度为3276.7mm。

单位用mm表示。

=10m(10000mm),则应设定零位小数位(F3.02.=0),此时可设定的送若lmax板最大长度为32767mm。

单位用mm表示。

2、机械比例设定(P2.05.、P2.06.)定长剪切的送板机构示意图此时,应用电机转数(P2.05.)与对应最大送板长度(P2.06.)的比例关系进行描述。

注意:(1)P2.06.同时为最大送板长度。

(2)送板长度的数值可以通过P2.07.设定小数位。

确定机械比例:电机转数(P2.07.)有2位小数位可供设定,送板最大长度(P2.06.)数值达到32767,应当设定一尽量逼近实际比例的参数。

钢筋定长切割.doc

摘要在钢筋的生产过程中,需要对生产出的纵向运动的钢筋进行在线横向切割,并且切割是精确定长的,这就要求在对运动钢筋测量的同时进行快速准确的切割。

目前,大多数调直机均采用机械定尺方式,这就对钢筋的长度有一定的要求,否则会严重影响定尺切断的准确性,钢筋定尺长度的变化,是影响定尺切断精度的致命因素。

如果切断长度比规定的长,就需要进行二次切断;如果切断长度没有达到规定长度,切断的钢筋就是废品,以上都会造成不必要的浪费。

一旦建筑上使用了不合格的钢筋,必影响日后安全。

因此,急需对现有钢筋定长切割进行改进。

本文对钢筋定长切割进行基础分析,提出了一种利用光电编码器信号来测量牵引的长度,利用高速计数器计数,通过PLC对整个过程进行控制。

该系统运行安全可靠、定位切割精度高、灵活性强、维护方便等特点,取得了很好的经济效益,因此具有一定的推广应用价值。

关键词:定长切割;光电编码器; PLCAbstractIn reinforced the production process, the need of the longitudinal motion opposite output online, and transverse cutting steel cutting is pure sure long, it is required in sports reinforced measuring simultaneously cutting of quickly and accurately.At present, most straightening machine adopts mechanical scale way, this to the diameter steel has certain requirements, otherwise you will seriously affect the accuracy of the scale, another cut reinforced scale length change, also influence the deadly precision cutting scale factor. If length is not accord with the request, not only need a second cut, and cause unnecessary waste. Once the building use substandard reinforced, will affect later security. Therefore, it is urgent to existing straightening machine scale cut way to improve.In this paper, the switch straight machine mechanical scale cut way on the basis of analysis, this paper puts forward a kind of using photoelectric encoder to measure the length of the signal, using high-speed traction to counter counts, through the entire process control of PLC. The system safe and reliable operation, positioning the cutting precision, high flexibility, maintenance is convenient wait for a characteristic, and achieved good economic benefit, therefore has certain application value.Keywords: length setting cutting; Photoelectric encoder; PLC目录摘要 (I)关键词 (I)Abstract............................................................................................................... I I 第1章绪论.. (1)1.1前言 (1)1.2 课题背景与意义 (1)1.3定长切割研究现状 (1)1.4本文的主要研究内容 (2)第2章钢筋定长切割加工工艺 (4)2.1钢筋加工工艺及辅机设备简介 (4)2.1.1钢筋加工的工艺及流程 (4)2.1.2牵引机 (4)2.1.3切割机 (5)2.2动态的精确钢筋长度测量 (5)2.3动态的定长切割控制 (6)第3章钢筋定长切割控制系统的设计与实现 (7)3.1总体设计方案 (7)3.2 PLC控制系统的设计与实现 (7)3.2.1系统工艺及控制对象分析 (7)3.2.2 PLC控制定长切割系统的硬件组成 (8)第4章 PLC控制定长切割系统的软件 (14)4.1指令介绍 (14)4.2 PLC控制定长切割系统的软件实现 (21)第5章总结 (30)5.1课题总结 (30)5.2有待进一步研究的问题 (30)参考文献 (31)致谢 (32)第1章绪论1.1前言机电一体化产品广泛应用于各种加工业,切割技术也有了飞速的发展,手工切割已经适应不了现代工业发展的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢板定长剪切方案

定长送板(A3.01.=3,A3.02.=3)

一、基本设定

1、设定A3.1.=A3.02=3(定位模式)。

注意:当P3.01.=0时,请于参数P3.03.中设置送板速度。

2、设定O2.06.=201(操作器常用监视项1显示送板长度P1.01.)

控制过程:

(1)输入使能信号X1,系统处于使能状态,以一定的力矩锁定压棍。

(2)在面板上输入所需送板长度(mm)。

(3)输入送板信号X2(每次送板都给脉冲信号),系统按照设定的送板速度、长度与机械比例进行送板动作,当送板位置达到送板定位精度范围时,Y1输出位置到达信号。

等待下次送板信号。

(4)使能信号撤销后,压棍恢复自由状态。

二、锁定状态下的比例增益调整

位置到达信号输出后,压棍将被锁定,保证电机不产生震动的前提下,比例增益E5.03.设定越大越好,积分时间E5.06.设定越小越好,同时设置锁定力矩上限/锁定电流P2.12

一般设定:E5.03.=30,E5.06.=20,P2.12.=200。

三、送板相关参数调整

1、小数位的确定(P2.07.)

,由于参数F2.06.可以首先了解该剪板机所剪钢板的实际送板最大长度l

max

进行设定的最大数值是32767,为了更加精确地设定送板长度,一般尽量应用最

多的数位对送板长度进行描述。

若l

=3m(3000mm),则应设定一位小数位(F3.02.=1),此时可设定的送板max

最大长度为3276.7mm。

单位用mm表示。

=10m(10000mm),则应设定零位小数位(F3.02.=0),此时可设定的送若l

max

板最大长度为32767mm。

单位用mm表示。

2、机械比例设定(P2.05.、P2.06.)

定长剪切的送板机构示意图

此时,应用电机转数(P2.05.)与对应最大送板长度(P2.06.)的比例关系

进行描述。

注意:

(1)P2.06.同时为最大送板长度。

(2)送板长度的数值可以通过P2.07.设定小数位。

确定机械比例:

电机转数(P2.07.)有2位小数位可供设定,送板最大长度(P2.06.)数值达到32767,应当设定一尽量逼近实际比例的参数。

=2.4m,减速比为:1:10则:例如:压棍直径d=103mm,送板最长长度l

max

应设定1位小数位(P2.07.=1)

压棍周长:π*d电机旋转10圈送板长度为:π*d=323.584mm 我们可以用一个简单的方法估算:

设P2.05.=80,则P2.06.=2588.6,这个距离刚好满足最长剪板的距离。

驱动器定位精度一般小于5PLS,选用2500PLS编码器时,定位控制精度:5PLS*π*d/10/(4*2500PLS)=0.016mm

四、控制原理

定长属于单向定位模式,即电机由原点向指定方向位置旋转定位,停止后检测是否定位于指定位置,若未定位于指定位置即按内部计算速度快速定位至指定位置。

等待启动信号再作重复动作。

定位距离来源P2.01可由操作器及扩展卡(模拟信号、串行口)给出。

五、接线

六、定位控制逻辑

1、电机停止后未达到指定位置情况下的控制逻辑:

七、基本调试

mS为单位。

完成之后按运行/停止进行键复位,用手转动电机主轴,同时监视U2.06有没有的脉冲值变化,有则可以进行自学习;如果没有,请检查编码器线缆。

自学习:(空载或者轻载的情况下)

用OP3=2进行自学习线间电阻、电机漏抗以及空载电流的旋转型自学习。

自学成功后设置A3.01=A3.02=3进入定位扩展控制模式,由下表设置相应参数

定位操作相关的参数表

参数名称内容设定范围一般设置P1.01.定位距离使用操作器设置的定位距离依据P2.06*

P2.01.定位方式0:单向定位;1:定点定位;2:往复定位0,1,20

P2.04.定位距离来源0:操作器;1:组合开关选择;2:通讯给定0,1,20

P2.05.最大定位距离以电机转数描述的定位运行范围0.00~655.35r*

P2.06.定位设置范围用户设置和显示定位距离的方式,包括范围

和小数点

999~65535*

P2.07.定位设置小数位设定定位距离的小数位0~21

P2.09.定位精度范围最终定位位置和目标位置的允许误差范围2~255PLS20PLS

P2.11.定位完成后动作0:零位置伺服;1:直流锁定;2:蠕动频率

运行

0,1,20

P2.12.锁定力矩上限

/锁定电流

设置锁定力矩的大小,与E5.03、E5.06配合0~300.0200.0

P3.01.定位速度来源0:操作器;1:组合端子;2:模拟量0,1,22 P3.02.定位速度模拟口选择0:模拟口#1;1:模拟口#2;2模拟口#30,1,20 P3.03.设定定位频率操作器控制时的频率给定设置Hz0~30050.0 P3.04.点动频率点动指令时的频率给定设置Hz0~30020.0 P3.06.加速时间从0%到100%最高频率所需的加速时间S0~600 1.0 P3.07.减速时间从0%到100%最高频率所需的加速时间S0~600 1.5 O2.06.常用监视项1的显示选择201为显示定位控制所需的定位长度0~255201。