S Zorb装置工艺流程图

S-Zorb技术工艺

S-Zorb技术工艺介绍装置主要包括进料与脱硫反应、吸附剂再生、吸附剂循环和产品稳定四个部分。

进料与脱硫反应系统是将原料汽油和氢气加热后汽化后送入反应器进行脱硫反应;吸附剂再生系统是将吸附了硫的待生吸附剂在再生器内氧化再生,恢复其脱硫活性;吸附剂循环系统是本装置的关键和核心部分,通过闭锁料斗的操作,将反应器内的待生吸附剂送往再生器,再将再生器内的再生吸附剂送往反应器,完成吸附剂的反应——再生循环;产品稳定系统是将脱硫后的汽油产品通过稳定塔,将液化气和轻烃组分从塔顶排出,得到稳定后的合格汽油产品,并送出装置。

工艺流程说明如下:1 进料与脱硫反应部分由催化装置来的含硫汽油自界区外进入原料缓冲罐,经反应进料泵升压并与循环氢混合后与反应器顶部产物进行换热,换热后的混氢原料去进料加热炉进行加热,达到预定的温度后进入反应器底部并在反应器中进行吸附脱硫反应,反应器内装有吸附剂,混氢原料在反应器内部自下而上流动使反应器内成流化床状态,原料经吸附剂作用后将其中的有机硫化物脱除并转移至吸附剂上,为了防止吸附剂带入到后续系统,在反应器顶部设有过滤器和反吹设施,用于分离产物中携带的吸附剂粉尘和在线清洗过滤器。

自反应器顶部出来的热反应产物,小部分用于加热反吹氢压缩机来的反吹气体,大部分与混氢原料换热后去热产物气液分离罐,热产物气液分离罐底部的液体直接进入稳定塔的8 层或12 层,罐顶气相部分则经空冷、水冷后直接去冷产物气液分离罐。

冷产物气液分离罐底部液体与装置自产凝结水换热后去稳定塔上部的20 层,冷产物气液分离罐顶部少部分气体经反吹氢压缩机升压、与反应产物换热后去反吹气体聚集器,用于反应器过滤器的反吹,大部分气体经循环氢压缩机升压后与新氢压缩机出口氢气混合,其中绝大部分氢气进入反应系统中循环使用;少部分氢气经进料加热炉对流室和电加热器加热后用于闭锁料斗升压、吸附剂还原、反应器接收器内吸附剂流化等操作;还有少量的氢气用于反应系统仪表反吹、管路及设备松动等。

S-Zorb装置开工过程介绍

S-Zorb装置开工过程介绍李辉【摘要】随着国内清洁汽油升级步伐的加快,S-Zorb技术得到不断发展,S-Zorb装置开工过程也在不断优化和创新.介绍了S-Zorb装置开工过程的一般步骤,结合开工过程中遇到的问题和难点,从生产准备、反再系统气密与干燥、系统装剂与进料、再生系统操作等方面介绍开工经验和解决方案,为后续S-Zorb装置建设和开工提供借鉴.%There has been a rapid development of S-Zorb technology with the rapid development of clean gasoline upgrading in China. Therefore,the continuous optimization and innovation have been made in the start-up process of S-Zorb units. The general procedures of start-up of S-Zorb unit are introduced. Based upon the problems and difficulties encountered in the start-up, the solutions and start-up experience are described in respect of operation preparation, hydraulic test and drying of reactor and regenerator system, catalyst loading and operation of feedstock and regeneration systems to provide a good reference for the future S-Zorb units.【期刊名称】《炼油技术与工程》【年(卷),期】2013(043)001【总页数】5页(P10-14)【关键词】S-Zorb装置;开工;反应进料【作者】李辉【作者单位】中国石油化工股份有限公司燕山分公司,北京市102503【正文语种】中文S-Zorb技术主要是针对FCC汽油馏分的吸附脱硫技术,具有脱硫率高、抗爆指数损失小、氢气化学消耗低、能耗低的特点,可以将FCC汽油中的硫质量分数直接降低到10 μg/g以下,达到京标Ⅴ汽油的要求,非常适合我国的国情[1]。

石油化工49张装置流程图!概要

常减压电脱盐装置原则流程脱后原油去换热CDU装置原则流程VDU装置原则流程轻烃回收装置原则流程压缩干气补充新氢热低分反应进料泵原料升压泵R-101R-102热高分加氢裂化反应部分流程图加氢裂化分馏部分流程图(一)加氢裂化分馏部分流程图(二)粗汽油凝缩油泵吸收塔底泵补充吸收泵间凝液泵催化吸收稳定部分流程图干气脱硫贫液泵液化气脱硫贫液泵常减压液化气至脱硫醇常减压液化气进料泵加氢裂化液化气进料泵过剩空气至焚烧炉液化气脱硫醇碱液再生部分流程图汽油进料泵活化剂泵精汽油泵防胶剂注入泵防胶剂配制泵汽油脱硫脱硫醇装置流程图碳二、碳三馏分脱乙烷塔回流泵丙烷馏分泵丙烯塔回流泵丙烯产品泵脱戊烷塔回流及产品泵戊烷馏分泵气体分馏装置流程图缓冲罐加氢精加氢反应油连续重整预加氢反应部分流程图预加氢反应液相连续重整预加氢分馏部分流程图重整反应器三连续重整反应部分流程图汽油至脱戊烷塔分馏生构化加氢至管网装置来连续重整再接触部分流程图连续重整后分馏部分流程图统连续重整再生部分流程图1.0MPa连续重整热工部分流程图塔来缓冲罐异构化装置流程图苯抽提装置流程图原料油缓冲罐原料油泵新氢酸性水柴油泵分馏塔底重沸炉泵石脑油塔顶气柴油加氢分馏部分流程图低分油航煤加氢反应部分流程图航煤加氢分馏部分流程图酸性气分液制硫燃烧制硫余热锅冷凝冷却转化成型硫封液硫尾气分液硫磺回收制硫部分流程图尾气焚烧炉硫磺回收尾气部分流脱硫富液闪蒸脱硫溶剂储脱硫溶剂再生再生塔顶回流溶剂再生装置流程图汽提塔顶分液罐酸性水汽提装置流程丙烯洗涤塔PP装置闪蒸、汽蒸部分流程图PPPP装置造粒部分流程图储运系统装置、罐区油品系统管线冲洗原则流程图。

S-zorb催化汽油吸附脱硫装置培训资料

S-zorb催化汽油吸附脱硫装置目录第一部分:基础知识篇1 国内外同类装置概况 (7)1.1 同类装置概况及装置的作用介绍 (7)1.2 技术进展 (7)2 装置生产原理 (7)2.1 硫的吸附 (7)2.2 烯烃加氢反应 (8)2.3 烯烃加氢异构化反应 (8)2.4 吸附剂的氧化反应 (8)2.5 吸附剂的还原反应 (8)3 吸附剂循环系统(闭锁料斗)的控制原理 (9)3.1 闭锁料斗的进料 (9)3.2 闭锁料斗的出料 (9)3.3 闭锁料斗的压力控制 (9)3.4 闭锁料斗循环过程 (10)4 相关名词解释 (12)5 装置正常操作 (13)5.1 生产过程中的影响因素 (13)5.2 关键设备的正常操作 (17)5.3 常规设备操作 (20)6 装置开工操作 (25)6.1 反应系统冷压测试 (25)6.2 原料及反应系统赶空气 (25)6.3 稳定系统的蒸汽吹扫和置换 (25)6.4 稳定塔瓦斯充压 (26)6.5 建立稳定塔循环 (26)6.6 反应器升温及干燥 (26)6.7 反应系统热压测试 (27)6.8 建立氢气循环 (27)6.9 反应器升温 (28)6.10 准备投用闭锁料斗 (28)6.11 再生系统冷压测试及空气贯通 (28)6.12 投用再生取热系统 (29)6.13 再生系统升温 (29)6.14 吸附剂储罐收剂 (29)6.15 系统吸附剂装填及建立吸附剂循环 (30)6.16 反应器进料 (31)6.17 反应原料注硫 (33)6.18 吸附剂再生 (33)7 装置停工操作 (34)7.1 汽油进料停止 (34)7.2 反应器热氢气循环 (34)7.3 装置切断进料后的操作调整 (34)7.4 系统卸吸附剂 (35)8 事故状态下的装置操作 (37)8.1 装置停电 (37)8.2 循环氢中断 (38)8.3 循环水中断 (38)8.4 仪表风中断 (39)8.5 氮气中断 (39)8.6 爆炸、起火、管线破损或严重泄露 (39)8.7 反应器超温 (39)8.8 再生器超温 (40)8.9 DCS死机 (40)9 装置总概况 (41)9.1 装置组成 (41)9.2 装置设计规模 (41)9.3 生产方法及流程特点 (41)9.4 主要产品及副产品 (41)9.5 设备概况 (41)9.6 主要技术指标 (42)9.7 装置特点 (42)9.8 设计范围 (42)9.9 装置岗位及定员 (42)10 原料及产品性质 (42)10.1 原料来源及性质 (43)10.2 产品性质 (44)11 吸附剂、化学品规格 (44)11.1 吸附剂 (44)11.2 硫化剂 (45)11.3 磷酸三钠 (45)12 主要操作条件 (45)12.1 反应条件 (45)12.2 反应进料加热炉(F-101) (46)12.3 热产物汽液分离罐(D一104) (46)12.4 冷产物汽液分离罐(D一121) (46)12.5 反应器过滤器(ME一101) (46)12.6 再生器 (46)12.7 冷凝水罐 (46)12.8 吸附剂循环部分 (46)12.9 设备操作条件: (46)12.10 稳定塔(C一201) (47)12.11 回流罐(D一20I) (47)13 物料平衡 (47)14 生产工艺流程 (47)14.1 工艺技术路线、工艺技术特点 (47)14.2 工艺流程说明 (47)15 装置公用工程辅助材料消耗 (50)15.1 新鲜水、循环水 (50)15.2 除盐水及除氧水 (51)15.3 (51)15.4 蒸汽及凝结水 (52)15.5 压缩空气 (52)15.6 氮气 (53)15.7 氢气用量 (53)15.8 燃料气 (53)16 吸附剂、化学品消耗 (53)16.1 吸附剂消耗 (53)16.2 硫化剂(DMDS)消耗 (53)16.3 磷酸三钠消耗 (53)17 装置能耗计算 (53)17.1 装置能耗 (53)17.2 节能措施 (54)18 生产分析化验部分 (54)19 控制系统 (55)19.1 自控水平介绍 (55)19.2 主要控制方案 (55)19.3 工艺自保联锁控制方案 (56)19.4 仪表 (70)19.5 DCS、控制室、ESD等介绍 (71)20 安全、环保、消防 (71)20.1 装置危险、危害性分析 (71)20.2 生产过程中的有毒有害物料 (72)20.3 装置危害因素较大设备及场所 (72)20.4 安全卫生措施 (73)20.5 副产品的回收和利用、“三废”的处理 (75)21 仪表及控制知识 (76)21.1 仪表基础知识 (76)21.2 仪表控制基础知识 (78)22 烟气再生装置 (79)22.1 装置的组成、设计范围和分工: (79)22.2 废气组成及处理后产物 (79)22.3 废气治理效果 (80)22.4 主要技术经济指标 (80)22.5 工艺设计基础 (80)22.6 工艺说明 (81)23 设备基础知识 (82)23.1 设备概述 (82)23.2 液体输送设备(泵) (82)23.3 传热过程的设备 (95)23.4 分离器 (104)23.5 塔类和反应器 (105)23.6 气体压缩及输送设备 (108)23.7 设备腐蚀与防护 (114)23.8 化工容器(工艺设备) (119)24 S-ZORB设备知识 (122)24.1 反应进料缓冲罐 (122)24.2 加热炉 (122)24.3 反应器 (122)24.4 反应器出口过滤器 (122)24.5 反应产物分离器 (123)24.6 循环氢压缩机 (123)24.7 反吹气体压缩机 (123)24.8 反吹气体换热器 (123)24.9 反吹气体聚集器 (123)24.10 反应器接受器 (123)24.11 反应还原器 (123)24.12 闭锁料斗 (124)24.13 再生器进料罐 (124)24.14 再生器 (124)24.15 再生器烟气冷却器 (124)24.16 再生空气预热器 (124)24.17 再生气体电加热器 (125)24.18 再生器接受器 (125)24.19 吸附剂储罐 (125)24.20 冷凝水罐 (125)24.21 稳定系统 (125)25 PALL过滤器 (125)25.1 PALL过滤器的过滤原理 (125)25.2 PALL过滤器结构 (126)25.3 PALL过滤器的过滤方式 (127)25.4 PALL过滤器过滤层的建立 (127)25.5 PALL过滤器反吹时间的确定 (127)26 MOGAS球阀 (127)26.1 简介 (127)27 核料位计使用基本知识 (129)27.1 放射性现象 (129)27.2 放射源 (130)27.3 核料位计(开关)使用原理 (130)27.4 射线防护的基本知识 (132)附:装置技术问答篇前言近年来,随着汽车工业的发展和汽车持有量的增加,汽车尾气排放的有害物(SOx、CO、NOx、VOC 和PM)对大气的污染日益为人们所重视,各国对车用汽油规格如氧含量、蒸汽压、苯含量、芳烃总含量、沸点、烯烃含量及硫含量等指标日益提高。

S-Zorb再生烟气进入硫磺回收装置的流程比较

( O ) 司 S—Zr C P公 ob汽油 吸 附脱硫 专 利 技术 可 生 产硫 含量 小 于 5  ̄/ 0 p g的欧 Ⅳ 汽油 , 可 生产 硫 g 也 含量 小 于 l p/ O , g的 欧 V汽 油 。s—Zr 术 基 g ob技 于吸 附原 理 , 过采 用 流化床 反应 器 , 用 专 门的 通 使 吸附 剂对 汽油进 行脱 硫 , 与加 氢脱 硫技术 相 比 , 不 仅产 品 中硫 的含 量 低 , 辛烷 值 损 失 小 , 且 能耗 、 而

烟气 引 至加氢 反应 器入 口即可 ;

( ) — o 再生烟气引人 Cas 5 S Zr b l 尾气加氢反 u

应器 , 论上 0 理 及 S 加 氢 需 要 增 加 H O :的 消 耗 。S— ob再 生 烟 气 的体 积 占 Cas 气 的 比 Zr lu 尾 例大 约 3 %左 右 , 经计算 需 要增 加 的 H :消耗 量最 大不 超过 1 。但 使用 LH 一 3低 温耐 氧高 活性 % S 0

操作费用低 。 S—Zr 术 中 吸 附剂 饱 和 后 需循 环 再 生 , ob技 将 催 化剂 上 吸 附 的硫 转 化 为 S 并 随再 生 烟 气 O,

送 出装 置 , 化 剂循 环使 用 , 催 因此再 生烟 气 中含有

较多的 S O 。国外 通 常采用 碱液 吸收 法除 去 S O,

( 中国石化 上海 石 油化 工股 份 有 限公 司炼油部 ,0 5 0 20 4 )

摘 要 : S—Zr ob汽油吸附脱硫装置的再生烟气中含有较多的 s , 02需要进入硫磺 回收装置加以回收处理 。

对 S—Zr ob再生烟气进入硫磺 回收装置的 3种 流程 的优 缺点进行 了比较 , 果表 明采 用低温耐 氧高活性 加 结

集装箱式一体式-MBR-装置.doc

集装箱式一体式MBR 装置1.工艺流程及说明图一:工艺流程图集装箱式一体化 MBR装置是一种以膜生物反应器为主处理工艺的一体化污水处理回用装置,集污水处理和回用功能为一体。

污水流经格栅或毛发过滤器(机械格栅或人工格栅),栅条间隙为1~3mm,去除大颗粒的悬浮物及杂质后流入污水调节池内,在调节池内进行水质、水量调节,由污水提升泵将污水提升至缺氧池,经缺氧池水解酸化后,流入 MBR生化处理系统。

整个生化处理系统由前端处理及反应池组成,根据进水水质和出水要求,决定是否需要及设计前端处理池。

反应池内装填中空纤维膜膜,构成 MBR好-氧的运行模式。

MBR反应池出水可直接进入回用水池,采用紫外线或二氧化氯进行消毒,各项水质指标达标后,排放或打入中水管网进行回用。

2.单元组成及说明图二:典型布置图集装箱式一体化MBR装置主要由以下五个单元组成:(1) 前端处理池;(2)MBR 生化反应池;(3) 污泥池;(4) 清水消毒池;(5) 设备间;各单元说明如下:(1)前端处理池:前端处理池主要为缺氧池(调节池可根据实际需要置于箱内或箱外)。

缺氧池一侧设置有进水口,另一侧上部设置有堰水槽和出水口,可以使污水稳定的自然流入膜生物反应池,污水在缺氧池内的 HRT 为3-8h ,通过间歇式给予氧份,有效进行酸化、硝化、反硝化作用,使有机物逐渐转化为无机物而被降解去除。

缺氧池顶开设人孔并设置钢制直爬梯,便于操作检修。

(2)MBR生化反应池:其一侧设置有进水口,反应池内设置有中空纤维膜组件,容纳有活性污泥,周边曝气和膜片曝气管路与风机联通,膜组件上配套的集水管与抽吸泵联通,待处理的污水通过进水口进入 MBR生化反应池,污水在反应池内的 HRT 为5-8h 。

经反应池内的活性污泥降解后,通过抗污染膜组件,然后由抽吸泵吸出进入清水消毒池。

反应池内还设置有污泥提升泵,可以把多余污泥提升到污泥池内;反应池上部开有溢流口,可以使污水自流到调节池;下部一侧开排空口,便于池内结构维护、清理。

催化裂化气压机操作的问题及应对措施

催化裂化气压机操作的问题及应对措施王珊珊;孙绍鹏【摘要】通过对气压机运行的工艺进行分析,提出了解决机组一直处于满负荷运行状态的办法.将以前的S-Zorb稳定塔顶气分成气液两路,气相改至气压机二段入口分液罐V1307,液相由塔顶回流泵P201A/B进入V1302.通过改造,改变了气压机长期处于满负荷甚至超负荷的运行困境,为气压机长期安全运行提供了保障.【期刊名称】《河南化工》【年(卷),期】2019(036)006【总页数】3页(P37-39)【关键词】气压机;满负荷;S-Zorb稳定塔顶气;气压机二段入口【作者】王珊珊;孙绍鹏【作者单位】中国石化洛阳分公司 ,河南洛阳 471012;中国石化洛阳分公司 ,河南洛阳 471012【正文语种】中文【中图分类】TQ052.4中国石化洛阳分公司炼油一部二催化装置气压机的作用是压缩富气,采用汽轮机(SRV4-3)-离心式压缩机(38M-7I),汽轮机型式为三级无冷凝蒸汽透平,压缩机型式是二段7级离心式。

目前,气体压缩机入口物料种类多、总量大,导致机组一直处于满负荷运行状态。

特别是夏季高温时段,因S-Zorb装置汽油蒸气压执行夏季指标≤62 kPa,致使塔顶气量上升气压机工况恶化,进而限制了二催化装置的加工量。

如何释放气压机负荷,提高加工量成为限制装置能耗指标和安全生产的问题。

1 气压机工艺流程及工艺特点1.1 工艺流程工艺流程见图1。

来自主副粗汽油罐(V1203、V2201)顶的富气进入气压机一段进行压缩,然后由气压机中间冷却器E1314冷却至40 ℃,再进入气压机中间气液分离器V1307进行气、液分离。

分离出的富气进入气压机二段,二段出口压力为1.1 MPa。

气压机二段出口富气与解吸塔顶气及洗涤水(酸性水)汇合后,经压缩富气干式空冷器E1301A-D冷却,与吸收塔底油混合,经压缩富气湿式空冷器E1302A-D冷却和压缩富气冷凝冷却器E1302E冷却至40 ℃后进入气压机出口油气分离器V1302进行气、液、水三相分离。

汽油精制技术PPT课件

1、Prime-G+工艺

➢选择性加氢与分馏 ➢重汽油选择性加氢脱硫

14

Prime-G+工艺

汽油馏分选择性加氢SHU,发生反应如下:

➢ 二烯烃加氢 ➢ 反式烯烃异构为顺式烯烃-双键异构 ➢ 轻硫醇与轻硫化物与烯烃发生硫醚化反应,转化为较重

的硫化物

SHU过程的特点

➢ 硫醇、轻硫化物及二烯烃含量降低,但总硫含量不变 ➢ 无H2S生成,烯烃不被饱和,辛烷值不损失 ➢ SHU分馏后得到轻石脑油,基本不含硫,二烯烃含量很低

强B酸位过度减少

适度增加强B酸位

造成孔道堵塞

疏通孔道,提高芳构化活性和稳定性

SAZ SZ

PZ 54 ppm

0 ppm

120

60

ppm0

-60

-120

ZSM-5酸性调变前后的27Al NMR谱图

30

(2)异构化-芳构化催化剂的制备

SAPO-11孔径调变方法

常规水热合成体系

H2O

Si(C2H5O)4

Si(OH)4

孔道较小

双支链异构能力差

29 29

(2)异构化-芳构化催化剂的制备

ZSM-5酸性调变方法

强B酸位过多 催化剂易失活

+

水热处理 + + +

++ + 有机酸处理

+

+

+

framework Si framework Al + extraframework Al

++

+

+ ++

+

+

realuminated Al

S-Zorb

1.8Mt/a S-Zorb装置运行过程中存在的问题分析及应对措施田金光,任锰钢(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西延安727400)摘要:汽油产品质量的不断升级对炼油企业的脱硫技术提出了更高要求。

延长石油炼化公司延安石油化工厂1.8Mt/a FCC汽油脱硫装置采用S-Zorb专利技术,具有脱硫效率高、辛烷值损失少等特点,可连续生产硫含量满足国Ⅴ标准的超低硫汽油。

延安石油化工厂结合1.8Mt/a S-Zorb装置实际运行情况,分析了装置运行过程中存在的问题,并提出了相应的对策。

关键词:FCC汽油;S-Zorb装置;脱硫;辛烷值Problems in 1.8Mt/a S-Zorb process and countermeaeuersTian Jin-Guang,Ren Meng-Gang(Shaanxi yanchang petroleum(group)co.,Ltd Yan’an petrochemical plant,Shaanxi Yan’an 727400) Abstract: The continuous upgrading of gasoline specifications has an increasing requirement for desulfurization technologies in problem refiners. The proprietary S-Zorb technology applied in the 1.8 Mt/a FCC desulfurization unit in Yanchang petroleum Refining &petrochemical company Yan’an petrochemical plant is high in desulfurization efficiency and low in octane number loss,and can continuously produce ultra low sulfur gasoline meeting Guo V specifications.Based upon the operation of the 1.8 Mt/a S-Zorb unit,the problems are analyzed and countermeasures are recommended.Key words: FCC gasoline;S-Zorb unite;adsorption desulfurization;octane number前言随着世界各国对环境保护要求的不断提高,全球汽油硫含量的指标也日趋严格,北京市已于2012年6月实行了国V标准(汽油中硫含量小于10 ppm),上海、广州也将陆续提前实行国V标准。

S-Zorb装置闭锁料斗程控阀故障浅析

S-Zorb装置闭锁料斗程控阀故障浅析摘要:S-Zorb装置运行初期,闭锁料斗程控球阀故障成为影响装置正常运行的瓶颈问题,本文总结归纳了程控球阀故障原因及解决方法。

关键词:程控球阀;故障;卡涩一、前言延安石油化工厂于2013年12月建成了180万吨/年S-Zorb装置。

装置采用美国ConocoPhillips公司的第二代S-Zorb技术【1】(中国石化2007年整体收购了该技术),以催化裂化汽油为原料,生产硫含量低于10ppm的低硫清洁汽油产品。

闭锁料斗是S-Zorb装置的核心,是装置安全长周期运行的关键;闭锁料斗系统程控球阀共31台,均为两位式切断球阀;操作介质有高温油气、氢气、氮气、吸附剂(0-150um),操作工况具有前后压差打和开关频繁(20-30min/次)等特点。

装置运行初期,闭锁料斗程控球阀故障成为影响装置正常运行的瓶颈问题,本文总结归纳了程控球阀故障原因及解决方法。

二、装置工艺图1 闭锁料斗流程图该装置采用流化床形式,吸附剂循环系统是通过闭锁料斗(D-106)的操作,将反应器内的待生吸附剂送往再生器,再将再生器内的再生吸附剂送往反应器,完成吸附剂的反应—再生循环;闭锁料斗(D-106)通过程控阀开关,实现高低压分离、氢氧环境隔离、输送吸附剂。

程控阀主要由阀体、执行机构、回讯盘、电磁阀等组成。

闭锁料斗流程图如图1:各程控阀阀间吹扫、放空至ME-110A/B(一开一备)、ME-111A/B(一开一备),ME-110A/B、ME-111 A/B滤出的吸附剂回收至吸附剂回收罐D-108,D-108吸附剂回收至系统内。

三、存在的问题及原因分析闭锁料斗程控阀故障频次高,主要有安装调试问题、电磁阀故障、回讯器故障、阀芯内漏故障、执行机构故障、阀芯卡涩故障等。

1.安装调试问题(1)程控球阀有方向性,分高压端和低压端,如安装方向错误,程控球阀短时间就会发生故障。

(2)程控球阀阀芯安装前转动不良、阀芯错位。

S-Zorb加热炉系统操作法

加热炉系统操作法1、加热炉流程说明进料加热炉F-101负责装置加热原料和还原气,由反应吸附进料泵P101来的原料经过吸附进料换热器E101加热后进入加热炉对流室和辐射室,加热到要求温度后进入脱硫反应器R101。

还原气自还原器过滤器进入加热炉对流室加热后再进入还原气电加热器加热到要求温度,对流室出口温度由温控阀TY1107控制。

管网来的燃料气,通过PV-1302进入燃料气加热器E-206加热,加热后的燃料气进入燃料气分液罐D-203进行脱液,然后去加热炉F-101各燃烧器和长明灯。

2.加热炉系统操作任务及要求2.1岗位的任务本岗位负责进料加热炉F-101设备和工艺操作。

主要任务就是保持炉出口温度平稳并严格控制在指标规定范围内,在保证安全正常操作的前提下节能降耗。

2.2.岗位的职责范围(1)室内与室外操作人员要互相配合,按工艺要求操作,使加热炉炉出口温度平稳。

(2)经常检查炉管、焊接头、法兰、回弯头、胀口、堵头有无泄漏情况。

(3)加热炉进料要保持流量平稳,根据各支路出口温度来调节各分支流量,防止走短路结焦。

(4)炉子的防爆门、通风门、烟道挡板不能随便开放,看完火后,要立即关闭看火窗。

(5)加热炉的炉膛温度要定期校对。

严格控制炉膛温度一律不能超过800℃,同一炉膛内两点热偶温差不能大于20℃.(6)燃料气分液罐要定时脱液。

(7)经常观察炉膛内各点温度变化情况,做到心中有数。

(8)尽可能点燃全部火嘴,保持多火嘴,短火苗,火苗应不偏,长短整齐并不“舔”炉管。

炉管应明亮,烟囱无黑烟。

(9)认真按照炉氧含量、炉膛负压来调节各炉燃烧情况。

(10)加热炉出现不正常现象要及时处理并报告班长、车间。

若发生事故要冷静沉着,密切配合,保证设备、生产、人身安全。

(11)要注意检查设备管线的保温、伴热是否正常好用。

(12)检修炉子烧焦时,操作员要掌握好烧焦操作。

(13)开关烟道道档板、风门时,动作要缓慢,以免烟道气压力急剧波动。

49张化工装置流程图,超详细!

49张化工装置流程图,超详细!导读:化工厂里的装置多种多样,而很多装置作为化工人必须要熟悉,那么今天小编为大家介绍各种化工装置的流程图,不仅能帮助大家熟悉各种装置的生产流程还能了解部分生产工艺。

◆ ◆ ◆常减压电脱盐装置原则流程从油田送往炼油厂的原油往往含盐(主要是氧化物)带水(溶于油或呈乳化状态),可导致设备的腐蚀,在设备内壁结垢和影响成品油的组成,需在加工前脱除。

电脱盐基本原理:为了脱掉原油中的盐份,要注入一定数量的新鲜水,使原油中的盐充分溶解于水中,形成石油与水的乳化液。

在强弱电场与破乳剂的作用下,破坏了乳化液的保护膜,使水滴由小变大,不断聚合形成较大的水滴,借助于重力与电场的作用沉降下来与油分离,因为盐溶于水,所以脱水的过程也就是脱盐的过程。

+◆ ◆ ◆CDU装置原则流程CDU装置即常压蒸馏部分常压蒸馏原理:精馏又称分馏,它是在精馏塔内同时进行的液体多次部分汽化和汽体多次部分冷凝的过程。

原油之所以能够利用分馏的方法进行分离,其根本原因在于原油内部的各组分的沸点不同。

在原油加工过程中,把原油加热到360~370℃左右进入常压分馏塔,在汽化段进行部分汽化,其中汽油、煤油、轻柴油、重柴油这些较低沸点的馏分优先汽化成为气体,而蜡油、渣油仍为液体。

+◆ ◆ ◆VDU装置原则流程VDU装置即减压蒸馏部分减压蒸馏原理:液体沸腾必要条件是蒸汽压必须等于外界压力。

降低外界压力就等效于降低液体的沸点。

压力愈小,沸点降的愈低。

如果蒸馏过程的压力低于大气压以下进行,这种过程称为减压蒸馏。

+◆ ◆ ◆轻烃回收装置原则流程轻烃回收装置是轻烃的回收设备,采用成熟、可靠的工艺技术,将天然气中比甲烷或乙烷更重的组分以液态形式回收。

+◆ ◆ ◆RDS装置流程图RDS即渣油加氢装置,渣油加氢技术包含固定床渣油加氢处理、切换床渣油加氢处理、移动床渣油加氢处理、沸腾床渣油加氢处理、沸腾床渣油加氢裂化、悬浮床渣油加氢裂化、渣油加氢一体化技术及相应的组合工艺技术。

延迟焦化装置工艺过程简述及工艺流程简图

延迟焦化装置工艺过程简述及工艺流程简图2.1 工艺流程简述原料渣油(包括催化油浆及常Ⅲ洗涤油等)从装置外来,进入原料缓冲罐(V1101),经原料油泵(P1101/1、2)抽出升压后,先与柴油换热至181℃(E1101/1、2),接着与中段油换热至227℃(E1102/1、2),最后与蜡油换热至289℃ (E1103/1~4)后分两路进入分馏塔,一路进入分馏塔(T1102) 下段换热区与来自焦炭塔(T1101/1、2)的高温油气接触换热,高温油气中的循环油馏分被冷凝,原料油与冷凝的循环油一起进入分馏塔底,另一路直接进入分馏塔底部。

分馏塔底油经辐射进料泵入口过滤器FI1102/1、2过滤后由辐射进料泵(P1102/1~2)升压后进入加热炉(炉1101),经对流室和辐射室加热至490~505℃出加热炉,经过四通阀进入焦炭塔(T1101/1、2)底部。

在焦炭塔内经过高温和长时间停留,原料油和循环油在焦炭塔内发生一系列复杂的裂解、缩合等反应,最后生成焦炭和油气。

生成的高温油气自焦炭塔顶逸出去分馏塔下段换热区,焦炭在塔内沉积生焦并储存在塔内。

当焦炭塔生焦到一定高度后停止进料,切换到另一个焦炭塔内进行生焦。

切换后,老塔用蒸汽进行小吹汽,将塔内残留油气吹至分馏塔回收,小吹汽结束后改大吹汽、给水进行冷焦,焦炭塔大吹汽、给水冷焦时产生的大量高温蒸汽及少量油气进入接触冷却塔(T1103),接触冷却塔底的污油由接触冷却塔底泵(P1112/1、2)抽出,经水箱冷却器(WC1105)冷却后,部分作为T1103顶回流,部分送入本装置污油罐经脱水后做急冷油回炼。

塔顶蒸汽及轻质油气经塔顶空冷器、水冷器后入接触冷却塔顶油气分离器(V1106)分离,分离出的污油送入本装置污油罐,污水经接触冷却塔顶污水泵(P1113/1、2)升压后送入冷焦水热水灌(V1401),不凝气进入低压瓦斯管网。

进入分馏塔(T1102)下段换热区的高温油气与原料油直接接触换热后,冷凝下来的循环油进入分馏塔底,大量油气经过5块洗涤板后进入蜡油集油箱以上进行分馏,从下往上分别切割出蜡油、柴油、汽油和富气等馏分。

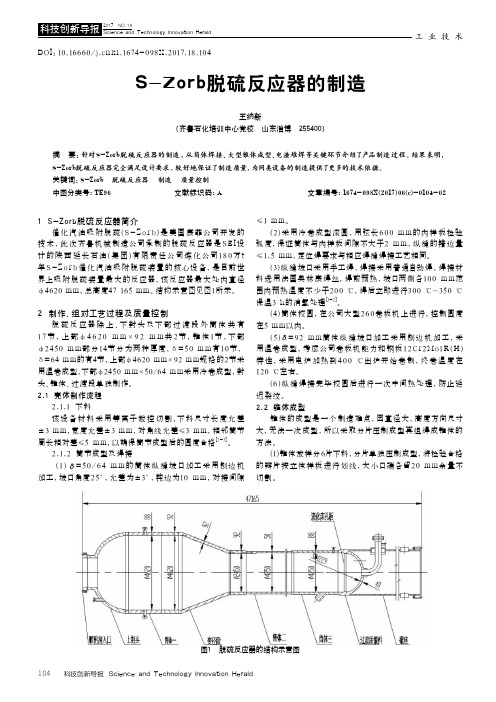

S-Zorb脱硫反应器的制造

工业技术科技创新导报 Science and Technology Innovation Herald1041 S-Zorb脱硫反应器简介催化汽油吸附脱硫(S -Z o r b)是美国康菲公司开发的技术,此次齐鲁机械制造公司承制的脱硫反应器是S E I设计的陕西延长石油(集团)有限责任公司炼化公司180万t 年S -Z o r b 催化汽油吸附脱硫装置的核心设备,是目前世界上吸附脱硫装置最大的反应器,该反应器最大处内直径φ4620 m m,总高度47 165 m m。

结构示意图见图1所示。

2 制作、组对工艺过程及质量控制脱硫反应器除上、下封头及下部过渡段外筒体共有17节,上部φ4620 m m×92 m m 共2节,锥体1节,下部φ2450 m m 部分14节分为两种厚度,δ=50 m m 有10节,δ=64 m m的有4节,上部φ4620 m m×92 m m规格的2节采用温卷成型,下部φ2450 m m×50/64 m m采用冷卷成型,封头、锥体、过渡段单独制作。

2.1 壳体制作流程2.1.1 下料该设备材料采用等离子数控切割,下料尺寸长度允差±3 m m,宽度允差±3 m m,对角线允差≤3 m m,相邻筒节周长相对差≤5 m m,以确保筒节成型后的圆度合格[2-3]。

2.1.2 筒节成型及焊接(1)=50/64 m m 的筒体纵缝坡口加工采用刨边机加工,坡口角度25°,允差为±3°,钝边为10 m m,对接间隙≤1 m m。

(2)采用冷卷成型滚圆,用弦长600 m m 的内样板检验弧度,保证筒体与内样板间隙不大于2 m m,纵缝的错边量≤1.5 m m,定位焊要求与相应焊缝焊接工艺相同。

(3)纵缝坡口采用手工焊,焊接采用普通自动焊,焊接材料选用法国奥林康焊丝,焊前预热,坡口两侧各100 m m范围内预热温度不少于200 ℃,焊后立即进行300 ℃~350 ℃保温3 h的消氢处理[1-2]。

SBR基本工艺作业流程

SBR工艺步骤:进水格栅紫外线消毒达标排放SBR工艺介绍SBR工艺是一个按间歇曝气方法来运行活性污泥污水处理技术,又称序批式活性污泥法。

和传统污水处理工艺不一样,SBR技术采取时间分割操作方法替换空间分割操作方法,非稳定生化反应替换稳态生化反应,静置理想沉淀替换传统动态沉淀。

它关键特征是在运行上有序和间歇操作,SBR技术关键是SBR反应池,该池集均化、初沉、生物降解、二沉等功效于一池,无污泥回流系统。

正是SBR工艺这些特殊性使其含有以下优点:1、理想推流过程使生化反应推进力增大,效率提升,池内厌氧、好氧处于交替状态,净化效果好。

2、运行效果稳定,污水在理想静止状态下沉淀,需要时间短、效率高,出水水质好。

3、耐冲击负荷,池内有滞留处理水,对污水有稀释、缓冲作用,有效抵御水量和有机污物冲击。

4、工艺过程中各工序可依据水质、水量进行调整,运行灵活。

5、处理设备少,结构简单,便于操作和维护管理。

6、反应池内存在DO、BOD5浓度梯度,有效控制活性污泥膨胀。

7、SBR法系统本身也适合于组合式结构方法,利于废水处理厂扩建和改造。

8、脱氮除磷,合适控制运行方法,实现好氧、缺氧、厌氧状态交替,含有良好脱氮除磷效果。

9、工艺步骤简单、造价低。

主体设备只有一个序批式间歇反应器,无二沉池、污泥回流系统,初沉池也可省略,部署紧凑、占地面积省。

SBR工艺在一个空间内培养多个细菌,依据不一样时间段完成多个工艺。

菌种为我企业专业培育高效菌种,对环境适应能力强,抗冲击、负荷能力比单一菌种强。

我企业研制SBR工艺采取间歇进水、间歇曝气、间歇出水步骤,在曝气过程中菌群转化为好氧菌,实现好氧反应;曝气完成后沉淀,菌群转化为厌氧菌,实现厌氧反应。

工艺步骤SBR工艺污水→调整池→间歇曝气→沉淀→紫外线消毒→出水污水经过格栅进入调整池进行均质均量,调整池设有液位浮球,当达成浮球控制高度开启污水提升泵使污水进入SBR一体化设备,污水进入SBR设备以后进行间歇曝气,曝气过程产生好氧反应,曝气完成进行沉淀,处理后污水经过消毒以后排放或回用。