组合零件加工工艺、程序编制及仿真 答辩ppt

合集下载

典型零件的数控编程及加工仿真答辩稿15页PPT

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称稿

61、辍学如磨刀之石,不见其损,日 有所亏 。 62、奇文共欣赞,疑义相与析。

63、暧暧远人村,依依墟里烟,狗吠 深巷中 ,鸡鸣 桑树颠 。 64、一生复能几,倏如流电惊。 65、少无适俗韵,性本爱丘山。

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

61、辍学如磨刀之石,不见其损,日 有所亏 。 62、奇文共欣赞,疑义相与析。

63、暧暧远人村,依依墟里烟,狗吠 深巷中 ,鸡鸣 桑树颠 。 64、一生复能几,倏如流电惊。 65、少无适俗韵,性本爱丘山。

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

数控毕业论文数控机床的加工与操作方法答辩ppt

• (4)加工零件,按下 按钮,进入自动 运行状态,选择单段( )

• 打开冷却液,启动机床( ),单段 进行几次之后,未出现问题,取消单段进 行零件加工,直到零件加工完成。如有问 题则暂停机床,解决问题。

(5)成品图:

总结

• 毕业设计是大学学习阶段一次非常难得的理论与 实践相结合的机会,通过这次系统的设计,使我 摆脱了单纯的学理论知识状态,实际设计提高了 我综合运用所学专业基础知识去解决实际问题的 能力,同时也提高了我查阅文献资料,设计手册, 设计规范以及电脑制图等其他专业能力水平,而 且通过对数控知识整体的掌握,对局部的取舍, 以及对细节的斟酌处理,都使我的能力得到锻炼, 经验得到了丰富,并且意志力和耐力都得到了不 同程度的提升。我想这就是我们进行毕业设计的 目的所在吧。

•

强化安全生产,构建和谐社会。上午10时16分34秒 上午10时16分10:16:3421.3.12

•

用户就是上帝,下道工序就是用户。2 1.3.122 1.3.121 0:1610: 16:341 0:16:34 Mar-21

•

规程可能“三言两语”,落实不能“ 三心二 意”。2021年3月12日 星期五 10时16分34秒 Friday, March 12, 2021

数控机床的加工与操作方法

数控082班 廖 磊 指导老师: 胡文伦

论文概述

• 随着科学技术飞速发展和经济竞争的日趋激烈,机械产品 的更新速度越来越快,数控加工技术作为先进生产力的代 表,在机械及相关行业领域发挥着重要的作用,机械制造 的竞争,其实质是数控技术的竞争。本次设计就是进行典 型轴类零件的数控加工方法与编程,侧重于该零件的加工 与操作的确定及加工程序的编制。并绘制零件图、数控仿 真操作图。用G代码编制该零件的数控加工程序,并附以 数控仿真操作等。

配合件数控加工工艺分析与仿真答辩稿

主要定位精度要求较高,如双凸台孔的平行 度误差仅为0.05MM,孔径大小误差仅为 0.018MM,双孔间距离误差仅为0.02MM,如此 严格的定位,保证两个凸台的形位准确,确保了 该零件在配合时的严密,同时由于和其他零件配 合,所以凸台直径误差也必须保证在0.04MM,而 且中心特殊曲面的上下、左右平行度误差也为 0.05MM,同时尺寸误差为0.039MM。而另外一 面,零件内外表面的圆心误差为0.05MM,半径误 差为0.054MM。同时本零件要求未标注尺寸按 GB/T-1804M执行加工以及尖角倒钝。

二、零件的建模

三、零件的加工

四、全文总结

零件的工艺结构分析 基于UG软件的三维建模 零件的仿真加工

致谢

感谢老师们批评指正 祝各位老师身体健康

西北工业大学明德学院

2010级毕业设计答辩

院系:机电工程系 专业:机械设计制造及其自动化

配合件数控加工工艺分析及仿真

班级: 姓名: 指导教师:

Байду номын сангаас

全文结构

一、零件图的工艺结构分析 二、零件的建模 三、零件的加工 四、全文总结

一、零件图的工艺结构分析

此零件毛坯选用的是 125mmX110mmX34mm。 本零件为配合件 表面类型有凸台,凹面, 形状特殊的曲面,以及具 有一定形位要求的槽,并 且中心存在直径为20mm的 通孔 。

典型零件的数控编程及加工仿真设计答辩稿 ppt课件

典型零件的数控编程及加工仿真

PPT课件

1

全文结构

一、数控编程的概述 二、三维建模及工艺规划 三、典型零件仿真加工 四、后处理及代码输出 五、全文总结

PPT课件

2

一、数控编程的概述

生成数控机床进行零件加工的数控程序的过程,称为数控编程,有时 也称为零件编程。数控编程可以手工完成,即手工编程,也可以由计 算机辅助完成,即计算机辅助数控编程。

PPT课件

3

二、三维建模及工艺规划

该零件毛坯尺寸为130mmX130mmX45mm,主要结 构是由多个不同深度的平面组成的型腔,各平面上分 布有不同尺寸的孔,整体结构并不复杂。

PPT课件

4

三、典型零件仿真加工

PPT课件

5

三、典型零件仿真加工

PPT课件

6

PPT课件

7

PPT课件

8

四、后处理及代码输出

PPT课件9PPT课件10五、全文总结

三维建模及工艺规划 典型零件仿真加工 后处理及代码输出

PPT课件

11

淘麦刷 / 麦乐刷 http:P/P/Tww课w件/

w911211

12

PPT课件

1

全文结构

一、数控编程的概述 二、三维建模及工艺规划 三、典型零件仿真加工 四、后处理及代码输出 五、全文总结

PPT课件

2

一、数控编程的概述

生成数控机床进行零件加工的数控程序的过程,称为数控编程,有时 也称为零件编程。数控编程可以手工完成,即手工编程,也可以由计 算机辅助完成,即计算机辅助数控编程。

PPT课件

3

二、三维建模及工艺规划

该零件毛坯尺寸为130mmX130mmX45mm,主要结 构是由多个不同深度的平面组成的型腔,各平面上分 布有不同尺寸的孔,整体结构并不复杂。

PPT课件

4

三、典型零件仿真加工

PPT课件

5

三、典型零件仿真加工

PPT课件

6

PPT课件

7

PPT课件

8

四、后处理及代码输出

PPT课件9PPT课件10五、全文总结

三维建模及工艺规划 典型零件仿真加工 后处理及代码输出

PPT课件

11

淘麦刷 / 麦乐刷 http:P/P/Tww课w件/

w911211

12

数控加工工艺分析答辩

2、分析零件的作用与零件轮廓初步了解

1.轴承套是组成零件的重要部件之一,主要功能是支撑回转零件传递动能和 转矩 2.该零件为轴套类,材料为45钢,由外圆柱面,内圆锥面,顺圆弧,逆圆弧 及外螺纹等组,轮廓指述清楚完整,切削加工性能较好该零件属于轴套类,结构属于中等复杂,所加工的各表面尺寸精度表面粗糙 度要求的较高,需要高精度机床的加工,普通轴套类零件可分为粗车——半 精车——精车等阶段,一段分为:1.车削外圆.车削外圆是最常见最基本的使 用各种不同的车刀车削中小型零件外图的方法。2.车削平面.车削平面主要指 的是车削端平面.常采用45外圆车刀车削端面和外圆.可采用较大背吃到量.切 削顺利.表面光洁.3.车削螺纹.在数控车床上一版用螺纹车刀来加工外螺纹。

5、零件所用机床设备

机床和工艺装备的选着应在满足零件加工工艺的所需和可靠地保证零件加工 质量的前提下,与生产批量和生产节拍相适应,并应优先考虑采用明标准 化得装备和充分利用现有条件的降低生产准备费用,节约成本,该轴承零 件的生产类型为小批生产,确定为数控加工并确定是数控机床系统。 综合上述选用要求与原则与所加工零件需要,可选用CK6140作为数控加工 车床。

7、制定加工方案步骤

首先根据图纸要求按先主后次的加工原则,确定工艺路线 1.以Φ85mm外圆及右中心孔为工艺基准,用三爪自定心卡盘夹持Φ85mm 外圆,用机床尾座顶尖顶住右中心孔。 2.工步顺序: ①夹持任意一端面,车端面见光,粗车外圆至Φ80x75 ②调头,车端面至尺寸要求,继续粗车Φ80x75 ③钻Φ5中心孔 ④钻Φ26mm底孔 ⑤粗镗Φ32内孔,15°斜面及c0.5倒角 ⑥精镗Φ32内孔,15°斜面及c0.5倒角 ⑦换头装夹粗镗1:20锥孔,然后精镗1:20锥孔 ⑧心轴装夹自右至左粗车外轮廓,然后自左至右粗车外轮廓最后自右至左 精车外轮廓,自左至右精车外轮廓 ⑨卸心轴改为三爪装夹粗车M45螺纹 ⑩精车M45螺纹

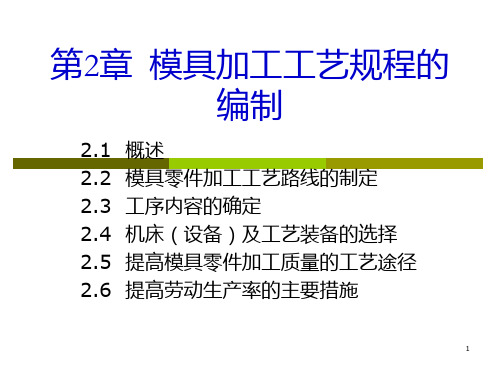

第2章 模具加工工艺规程的编制PPT课件

15

零件 确

图的 定

研究 生

与工 产

艺审 类

查

型

制定工艺规程的步骤

确

选择定

定

位基准

毛 坯 的 种 类 和 尺

和主要 表面的 加工方 法,拟 订零件 的加工 工艺路

确定 工序 尺寸、 公差 及其 技术 要求

确定机 床、工 艺装备、 切削用 量及时 间定额

填 写 工 艺 文 件

寸

线

16

工艺文件类型

工艺过程综合卡片

要求

24

2.2 模具零件加工工艺路线的制定

2.2.2 毛坯的选择

锻件、铸件、焊接件、各种型材及板料

毛坯的选择考虑

零件材料的工艺性及组织和力学性能要求 零件的结构形状和尺寸 生产类型 工厂生产条件

毛坯形状与尺寸的确定

25

2.2 模具零件加工工艺路线的制定

2.2.3 基准及其分类

设计基准 工艺基准

概况三

点击此处输入相关文本内容 点击此处输入相关文本内容

2

本章要点

掌握模具加工工艺规程中的一些概念 掌握制定模具加工工艺规程的步骤 熟悉模具零件加工工艺路线的制定 理解如何确定工序内容 理解提高模具零件加工质量的工艺途径

3

典型模具结构

4

5

2.1 概 述

2.1.1 模具加工工艺规程及其作用 2.1.2 制定模具加工工艺规程的原则 2.1.3 制定模具加工工艺规程的原始资料 2.1.4 制定模具加工工艺规程的步骤

在一定的范围内,加工精度越高,加工成本越高, 反之亦然。

38

39

40

41

2.2 模具零件加工工艺路线的制定

2.2.5 表面加工方法的选择

零件 确

图的 定

研究 生

与工 产

艺审 类

查

型

制定工艺规程的步骤

确

选择定

定

位基准

毛 坯 的 种 类 和 尺

和主要 表面的 加工方 法,拟 订零件 的加工 工艺路

确定 工序 尺寸、 公差 及其 技术 要求

确定机 床、工 艺装备、 切削用 量及时 间定额

填 写 工 艺 文 件

寸

线

16

工艺文件类型

工艺过程综合卡片

要求

24

2.2 模具零件加工工艺路线的制定

2.2.2 毛坯的选择

锻件、铸件、焊接件、各种型材及板料

毛坯的选择考虑

零件材料的工艺性及组织和力学性能要求 零件的结构形状和尺寸 生产类型 工厂生产条件

毛坯形状与尺寸的确定

25

2.2 模具零件加工工艺路线的制定

2.2.3 基准及其分类

设计基准 工艺基准

概况三

点击此处输入相关文本内容 点击此处输入相关文本内容

2

本章要点

掌握模具加工工艺规程中的一些概念 掌握制定模具加工工艺规程的步骤 熟悉模具零件加工工艺路线的制定 理解如何确定工序内容 理解提高模具零件加工质量的工艺途径

3

典型模具结构

4

5

2.1 概 述

2.1.1 模具加工工艺规程及其作用 2.1.2 制定模具加工工艺规程的原则 2.1.3 制定模具加工工艺规程的原始资料 2.1.4 制定模具加工工艺规程的步骤

在一定的范围内,加工精度越高,加工成本越高, 反之亦然。

38

39

40

41

2.2 模具零件加工工艺路线的制定

2.2.5 表面加工方法的选择

曲轴零件工艺规程及工装设计答辩PPT

最后检验

留余量0.5mm φ24-0.020 -0.053mm φ25+0.021 +0.008mm

长度为215mm以上 表面粗糙度Ra=10

为1mm

车床

外圆磨床 外圆磨床 外圆磨床 外圆磨床

车床 车床 铣床 车床

零件图样分析及问题提出

普通轴类零件,可以用三爪卡盘、或四爪 卡盘作夹具,进行车削。

而本课题所研究的偏心曲轴,由于主轴线 与偏心轴线存在偏心距e,为加工偏心部 分的轴颈,应设计专用夹具加工偏心部分 曲轴轴颈,以保证零件的偏心距和平行度 问题。使偏心轴线与车床轴线重合,才能 实现本课题研究的问题

车床 车床 车床 车床

机械加工工艺过程综合卡片 (续表)

12 13 14 15 16

17 18 19 20 21 22 23

C 24

精车各处外 圆检验来自磨削连杆轴 颈外 圆磨削两主轴 颈

磨削 φ22

-

00.12mm 外圆

磨削

φ20

0

-

0.021mm 外圆

检验

车掉两端工 艺搭 子

车两端面

铣键槽

倒角

去毛刺

热处理

正火

3

铣两端面

车两端工艺

4

搭子

外圆

5

钻主轴颈中 心孔

钻连杆轴颈

6

中心

孔

7

检验

粗车三个连

8

杆轴

颈

精车三个连

9

杆轴

颈

车工艺搭子

10

两端

面

C

11

粗车各处外 圆

总长为265mm 直径φ45mm

正对连杆中心 留余量2.6mm 留余量0.5mm

配合件的数控加工工艺分析与仿真答辩稿

配合件的数控加工工艺分析与仿真

• • • • 姓 名: 指导老师: 班 级: 专 业:机械设计制造及其自动化 系: 机电工程

• 院

主要内容

• • • • • • 一、对零件图进行工艺分析 二、毛坯选择 三、零件加工工艺规程分析 四、造出三维模型 五、UG编程加工出加工代码 六、制作出工艺表、程序单

图1

图2

2.配合件02工件

配合件02工件,将毛料粗铣去余量到215*110*30mm到位。 以图4作为A面,图3作为B面,基准坐标系的选择与01工件一 样。为了保险,在A面做基准面加工B面时也可以采用01工件的 方法用水泥把凹槽填平。

图3

图4

四、零件三维模型的建造

基于pro/e软件的三维实体建模

材料:铝料。

三、零件加工工艺规程分析

1.配合件01工件 配合件01工件,先将毛料粗铣去余量到215*110*2 4mm到 位。选择图1作为A面,图2作为B面,先以B面做基准加工A面, A面加工完后用水泥填充凹槽及凹槽以外,将A面填平,防止薄 壁变形或损坏,再以A面作为基准加工B面。将加工坐标设在工 件中心位置,沿着长边215mm作为X方向,短边110mm作为Y 方向。

一、零件图的工艺分析

零件的尺寸公差在0.02—0.1mm之间,表面粗糙 度Ra6.3um,其余达到Ra3.2um。而且01工件有厚 度为 2mm 薄壁,区域面积较大相对难加工,加工时 容易产生变形处理不好可能会导致其壁厚难以保证。 有轮廓加工、凸面、凸曲面、凹面、凹曲面加工及打 孔等。

二、毛坯选择

五、 UG编程加工出加工代码

1、UG编程加工

2、零件的仿真加工

3、加工代码输出

六、以01工件为例程序单、工艺表

两配合件 01 、 02 从图上可以看出大轮廓为 Φ 125mm 大圆,切掉两端两平端距离为 110mm 。01工件厚 24,02工件厚 30。考虑到现有机床工 作台面是一个平面所以装夹方式是用压板压,所 以先下料 219*114*26mm 和 219*114*34mm 各留 2mm 余量。 下料长 219mm 是 留有两端压压板 45mm余量。

• • • • 姓 名: 指导老师: 班 级: 专 业:机械设计制造及其自动化 系: 机电工程

• 院

主要内容

• • • • • • 一、对零件图进行工艺分析 二、毛坯选择 三、零件加工工艺规程分析 四、造出三维模型 五、UG编程加工出加工代码 六、制作出工艺表、程序单

图1

图2

2.配合件02工件

配合件02工件,将毛料粗铣去余量到215*110*30mm到位。 以图4作为A面,图3作为B面,基准坐标系的选择与01工件一 样。为了保险,在A面做基准面加工B面时也可以采用01工件的 方法用水泥把凹槽填平。

图3

图4

四、零件三维模型的建造

基于pro/e软件的三维实体建模

材料:铝料。

三、零件加工工艺规程分析

1.配合件01工件 配合件01工件,先将毛料粗铣去余量到215*110*2 4mm到 位。选择图1作为A面,图2作为B面,先以B面做基准加工A面, A面加工完后用水泥填充凹槽及凹槽以外,将A面填平,防止薄 壁变形或损坏,再以A面作为基准加工B面。将加工坐标设在工 件中心位置,沿着长边215mm作为X方向,短边110mm作为Y 方向。

一、零件图的工艺分析

零件的尺寸公差在0.02—0.1mm之间,表面粗糙 度Ra6.3um,其余达到Ra3.2um。而且01工件有厚 度为 2mm 薄壁,区域面积较大相对难加工,加工时 容易产生变形处理不好可能会导致其壁厚难以保证。 有轮廓加工、凸面、凸曲面、凹面、凹曲面加工及打 孔等。

二、毛坯选择

五、 UG编程加工出加工代码

1、UG编程加工

2、零件的仿真加工

3、加工代码输出

六、以01工件为例程序单、工艺表

两配合件 01 、 02 从图上可以看出大轮廓为 Φ 125mm 大圆,切掉两端两平端距离为 110mm 。01工件厚 24,02工件厚 30。考虑到现有机床工 作台面是一个平面所以装夹方式是用压板压,所 以先下料 219*114*26mm 和 219*114*34mm 各留 2mm 余量。 下料长 219mm 是 留有两端压压板 45mm余量。

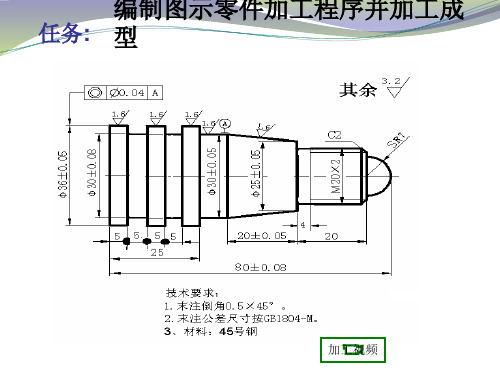

【机械加工】编制图示零件加工程序并加工成型-PPT文档资料

加工工艺制造小可动结构并与集成电 路兼容 以制造 微小系 统的潜 力。

微型机械在国外已受到政府部门、企业 界、高 等学校 与研究

机构的高度重视。美国MIT、Ber keley、Stanford\AT &T的15名科 学家在 上世纪 八十年 代末提 出"小机 器、大 机遇: 关于新 兴领域- -微动

力学的报告"的国家建议书,声称"由 于微动 力学(微 系统)在 美国的 紧迫性 ,应在 这样一 个新的 重要技 术领域 与其他 国家的 竞争中 走在

G76

F:螺纹的导程

G76C2R-5E5A60X17.402Z-23I0K1.299U0.05V0.05Q0.45F2;

八、确定工件坐标系和对刀

Z O

X

在XOZ平面内确定以工件右端面轴心线 上点为工件原点,建立工件坐标系。采用手 动试切对刀方法对刀。

九、编制零件加工程序 编程坐标值取基本尺寸值

零件加工程序单

N85 G76C2R5E5A60X17.402Z-

23I0K1.299U0.05V0.05Q0.45F2;

N92 G00 X100.0 Z100.0; N96 T0303; N98 G00 X40.0 Z-85.0; N100 G01 X0 F50 S400; N102 X40.0 ; N104 G00 X100.0 Z100.0; N110 M30;

华中世纪星数控系统

%1004; N5 T0101; N10 M03 S600; N12 G00 X45.0 Z2.0M08 ; N14 G81 X0 Z0 F300; N15 G00X40 N16 G71 U1 R1.0 P20 Q40

X0.125 Z0.2; N17 G00 X100.0 Z100.0; N18 T0202 ; N20 G00 X0 Z2 S1000; N22 G01 Z0 ; N24 G03 X14.0 Z-7.0 R7.0 ; N26 G01 X16.0 ; N28 X20.0 W-2.0 ; N30 Z-27.0 ;

三型腔类零件的加工工艺及程序编制PPT(共48页)

例如,M98P1006L4,表示1 006号子程序重复调用4次。 子程序调用指令可以与移动指令放在一个程序段中。

(4)应用举例

零件如图3-9所示,用 8键槽铣刀加工10 mm深的槽,每

次Z轴下刀2.5 mm,试利用子程序编写程序

图3-9 子程序编程

三、项目实施

(一)某标志图形零件的工艺设计与编程 如图3-1所示,为某标志图形零件,毛坯为10025 mm的圆柱,材料为 45#钢调质,硬度200~250HBS,分析其加工工艺并编制数控加工程序。 1.加工工艺分析 (1)零件图工艺分析 此零件图纸标注尺寸齐全,分析图样可知:中心型腔为3个凹槽成120° 的夹角,可以考虑用旋转坐标进行加工;外部环形凹槽深4 mm、宽4 mm, 用4的键槽刀加工。 (2)选择加工设备 对平面腔体零件的数控铣削加工,一般采用2轴以上联动的数控铣床,因 此,首先要考虑的是零件的外形尺寸和重量,使其在铣床的允许范围以内; 其次,考虑数控铣床的精度是否能满足腔体零件的设计要求;最后,因为 此零件对3个腔体的圆周分布要求较高,根据以上3条即可确定所要使用2轴 以上联动的数控加工中心。 (3)确定装夹方案 根据零件特点,采用三爪卡盘装夹,下垫垫铁。

共页

样板 游标 卡尺

第页

2.编制加工程序 ① 工件坐标系建立:坐标系原点取在工件上表 面的中心。 ② 基本坐标计算:内腔精加工采用各连接圆弧 及基点的坐标,如图3-15所示。 ③ 参考程序:标志图形的精加工主程序和子程 序见表3-3和表3-4程序单。

表3-3

零件号

X04

程序号

O0310

程序内容

G91 G28 Z0;

表3-1 数控加工刀具卡片

工 序

加工内容

刀具

刀具类型

(4)应用举例

零件如图3-9所示,用 8键槽铣刀加工10 mm深的槽,每

次Z轴下刀2.5 mm,试利用子程序编写程序

图3-9 子程序编程

三、项目实施

(一)某标志图形零件的工艺设计与编程 如图3-1所示,为某标志图形零件,毛坯为10025 mm的圆柱,材料为 45#钢调质,硬度200~250HBS,分析其加工工艺并编制数控加工程序。 1.加工工艺分析 (1)零件图工艺分析 此零件图纸标注尺寸齐全,分析图样可知:中心型腔为3个凹槽成120° 的夹角,可以考虑用旋转坐标进行加工;外部环形凹槽深4 mm、宽4 mm, 用4的键槽刀加工。 (2)选择加工设备 对平面腔体零件的数控铣削加工,一般采用2轴以上联动的数控铣床,因 此,首先要考虑的是零件的外形尺寸和重量,使其在铣床的允许范围以内; 其次,考虑数控铣床的精度是否能满足腔体零件的设计要求;最后,因为 此零件对3个腔体的圆周分布要求较高,根据以上3条即可确定所要使用2轴 以上联动的数控加工中心。 (3)确定装夹方案 根据零件特点,采用三爪卡盘装夹,下垫垫铁。

共页

样板 游标 卡尺

第页

2.编制加工程序 ① 工件坐标系建立:坐标系原点取在工件上表 面的中心。 ② 基本坐标计算:内腔精加工采用各连接圆弧 及基点的坐标,如图3-15所示。 ③ 参考程序:标志图形的精加工主程序和子程 序见表3-3和表3-4程序单。

表3-3

零件号

X04

程序号

O0310

程序内容

G91 G28 Z0;

表3-1 数控加工刀具卡片

工 序

加工内容

刀具

刀具类型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控 车床 的使 用

毕业综合能力考核—— 毕业综合能力考核——计算机辅助绘图 ——计算机辅助绘图 零件图分析

毕业综合能力考核—— 毕业综合能力考核——计算机辅助绘图 ——计算机辅助绘图

毕业综合能力考核—— 毕业综合能力考核——数控加工手工编程 ——数控加工手工编程

1、确定装夹方案

确定坯件轴线和左端面为定位基准。 确定坯件轴线和左端面为定位基准。右端采用三 爪定心卡盘定心夹紧、 爪定心卡盘定心夹紧、左端采用活动顶尖支承的装 夹方式。 夹方式。

2、确定加工工序及进给路线

加工顺序按由粗到精、由近到远的原则确定。 加工顺序按由粗到精、由近到远的原则确定。即 先从左到右进行粗车( 0.25mm精加工余量),然 精加工余量), 先从左到右进行粗车(留0.25mm精加工余量),然 后从左到右进行精车,最后车削螺纹。 后从左到右进行精车,最后车削螺纹。

毕业综合能力考核—— 毕业综合能力考核——数控车削加工程序 ——数控车削加工程序

走到路线如图: 走到路线如图:

组件1 组件1:

组件2 组件2:

毕业综合能力考核—— 毕业综合能力考核——三维造型 ——三维造型 刀具选择: 刀具选择:刀具卡片

产品名称或 代号 刀 具 号 零件名称 组合件 零件图 号 刀尖半 径/mm 1, 2 备 注 右 偏 刀

毕业综合能力考核—— 毕业综合能力考核——数控车削加工程序 ——数控车削加工程序

零件程序:组件1 零件程序:组件1

零件一

O100 N010 T0101 N020 M03 S600 N030 G00 G40 G90 G95 X62 Z2 N035 G71 U1 R0.5 N040 G71 P50 Q130 U0.4 W0 F0.2 N050 G01 G42 X0 Z0 F0.1 N060 X30 ZN070 X32 Z-1 ZN080 Z-7 ZN090 G02 X22.7258 Z-24.6367 R28.7 F0.15 ZN100 G02 X26 Z-37 R12 F0.15 ZN110 G01 Z-46 F0.1 N120 N130 N140 N150 N160 N170 N180 N190 N200 N210 N230 X29 X31 G01 X57 G02 G00 G00 M03 G70 G00 M02 ZZ-47 ZZ-60 X57 Z-70 R10 F0.15 ZX100 Z100 M05 G40 G90 G95 X62 Z2 S800 P70 Q170 X100 Z100 M05

毕业综合能力考核—— 毕业综合能力考核——数控车削加工程序 ——数控车削加工程序

零件二

O300 Ø28的孔 孔长60mm 钻Ø28的孔 孔长60mm N010 T0202 N020 G90 G95 G00 X62 Z2 N030 M03 M08 S500 N040 G71 U1 R0.5 UN050 G71 P60 Q140 U-0.4 F0.2 N060 G01 X54 Z0 F0.1 S800 N070 G03 X44 Z-17 R27 F0.15 ZZN080 G01 X32 Z-26 ZN090 Z-34 N100 X28 ZN110 Z-46 N120 X31 ZN130 Z-59 N140 X33 Z-60 Z-

数控车床的使用 数控车床的使用: 数控车床的使用:

数控车床、车削中心,是一种高精度、 数控车床、车削中心,是一种高精度、高效率的自 动化机床。合理选用数控车床,应遵循如下原则: 动化机床。合理选用数控车床,应遵循如下原则: 1. 选用原则 2. 安装方法 3. 试运转前的准备 4. 空动转试验 5. 负荷试验

换头 O200 N010 T0101 N020 M03 S600 N030 G00 G40 G90 G95 X62 Z2 N040G71 U1 R0.5 N050 G71 P60 Q170 U0.4 W0 F0.2 N060 G01 G42 X0 Z0 F0.1 N070 X18 ZN080 G03 X25.8847 Z-15.405 R24.9 F0.15 N090 G02 X22.7258 Z-24.6367 R28.7 F0.15 ZZN100 G02 X26 Z-37 R12 F0.15 ZN110 G01 Z-46 F0.1 N120 X29 ZN130 X31 Z-47 N140 G01 Z-60 ZN150 X57 ZN160 G02 X57 Z-70 R10 F0.15 N170 G00 X100 Z100 M05 N180 G00 G40 G90 G95 X62 Z2 N190 M03 S800 N200 G70 P70 Q170 N210 G00 X100 Z100 M05 N230 M02

1、背吃刀量:粗车循环时,确定其背吃到量αp=3mm, 背吃刀量:粗车循环时,确定其背吃到量αp=3mm, 精车时αp=0.15mm 精车时αp=0.15mm 2、主轴转速:粗车的切削速度Vc=90m/min,精车的切 主轴转速:粗车的切削速度Vc=90m/min,精车的切 Vc=90m/min, 削速度Vc=120m/min 削速度Vc=120m/min 3、进给速度:进给速度Vf= n f 进给速度:进给速度Vf=

毕业综合能力考核—— 毕业综合能力考核——数控车削加工程序 ——数控车削加工程序 零件二

O300 Ø28的孔 孔长60mm 钻Ø28的孔 孔长60mm N010 T0202 N020 G90 G95 G00 X62Z2 N030 M03 M08 S500 N040 G71 U1 R0.5 UN050 G71 P60 Q140 U-0.4 F0.2 N060 G01 X54 Z0 F0.1 S800 ZN070 G03 X44 Z-17 R27 F0.15 ZN080 G01 X32 Z-26 ZN090 Z-34 N100 X28 ZN110 Z-46 N120 N130 N140 N150 N160 N170 N180 N190 N200 N210 N220 N230 N240 N250 Q400 N260 N270 X31 ZZ-59 ZX33 Z-60 G00 X100 Z100 M05 G00 G40 G90 G95 X62 Z2 M03 S800 G70 P60 Q140 G00 X100 Z100 M05 M09 M02 T0303 M03 M08 S720 ZG90 G95 G40 G00 X30 Z-32 G76 P021060 Q100 R0.1 ZG76 X28.376 Z-50 R0 P1299 F1.5 G00 X100 Z100 M09 M05 M02

毕业综合能力考核—— 毕业综合能力考核——数控车削加工程序 ——数控车削加工程序

零件程序:组件2 零件程序:组件2

零件一

O100 N010 N020 N030 N035 N040 N050 N060 N070 N080 N090 N100 N110 N120 N130 N140 N150 N160 N170 N180 N190 T0101 M03 S600 G00 G40 G90 G95 X62 Z2 G71 U1 R0.5 G71 P50 Q130 U0.4 W0 F0.2 G01 G42 X0 Z0 F0.1 X30 ZX32 Z-1 ZZ-7 ZG01 X416 Z-18 ZG03 X54 Z-32 R27 F0.15 ZG01 Z-38.5 X57 ZZ-50 G00 X100 Z100 M05 G00 G40 G90 G95 X62 Z2 M03 S800 G70 P70 Q140 G00 X100 Z100 M05 M02

序号

刀具规格名称

数量

加工表面

1

T01 90°外圆车刀 01 T02 02 T03 03 T04 04

1

车端面和外圆

2

内镗孔刀

1

通内孔

3

60°内螺纹刀

1

攻内螺纹

4

60°外螺纹刀 审 核

1

车圆弧 毕业综合能力考核——数控车削加工程序 ——数控车削加工程序 选择切削用量: 选择切削用量:

毕 业 综 合 能 力 考 核

题 专

组合零件加工工艺、 目 : 组合零件加工工艺、程序编制及仿真

业 : 数控技术

指导教师 : 学 生 :

完成日期 : 2012 年 5 月 18 日

毕业综合能力考核—— 毕业综合能力考核——任务 ——任务

1

2

3

4

零件 图的 分析

零件 加工 工艺 分析

编写 零件 程序 及仿 真

衷心感谢所有指导老师! 衷心感谢所有指导老师! 欢迎提出您的宝贵意见和建议! 欢迎提出您的宝贵意见和建议!

海到无边天做岸

山登绝顶我为峰

N150 N160 N170 N180 N190 N200 N210 N220 N230 N240 N250 Q400 N260 N270

G00 X100 Z100 M05 G00 G40 G90 G95 X62 Z2 M03 S800 G70 P60 Q140 G00 X100 Z100 M05 M09 M02 T0303 M03 M08 S720 ZG90 G95 G40 G00 X30 Z-32 G76 P021060 Q100 R0.1 ZG76 X28.376 Z-50 R0 P1299 F1.5 G00 X100 Z100 M09 M05 M02