四注射成型模具结构

注射模结构及分类

注射模结构及分类一注射模具的结构组成注射模具的结构由塑件的复杂程度及注射机的结构形式等因素决定,其基本结构由动模和定模两部分组成。

其中定模部分安装在注射机的固定模板上,动模部分安装在注射机的移动模板上。

在注射成型过程中,动模部分随注射机上的合模系统运动,同时动模部分与定模部分由导柱导向而闭合构成浇注系统和型腔,塑料熔体从注射机喷嘴经浇注系统进入型腔,冷却后开模时,动模部分和定模部分分离,取出塑件。

根据模具各部分所起的作用,注射模具为成型零部件、结构零部件、浇注系统、温度调节系统、排气系统组成,如图4-1所示。

1.成型零部件是指组成型腔的零件。

如:凸模(型芯)、凹模以及嵌件和镶块等。

凸模(型芯)形成塑件的内表面形状,凹模(型腔)形成塑件的外表面形状。

合模后凸模和凹模便构成了模具的型腔。

如图4-1所示的模具中,型腔是由动模板1、定模板2、凸模7等组成的。

2.结构零部件指模架、机构等。

模架如:上、下模座,支承零部件等;机构,如:合模导向机构,推出机构,侧抽芯机构等。

支承零部件是用来防止成型零部件及各部分机构在成型压力作用下发生变形超差现象的零部件称支承零部件。

模具支承零件主要有:支承块(垫块)、支承板(动模垫板)、支撑块、支撑板、支撑柱(动模支柱)等。

合模导向机构是保证动模和定模在合模时准确对合。

常用的有:导柱导向机构和锥面导向机构。

推出机构是指分型后将塑件从模具中推出的装置。

常见有:推杆推出、推管推出、推板推出、凹模推出、顺序推出等机构。

侧向分型与抽芯机构是当塑件侧壁有凹凸形状,开模前先把成型凹凸形状的模块或型芯从塑件上脱开或抽出的装置。

3. 浇注系统熔融塑料从注射机喷嘴进入模具型腔所流经的通道称为浇注系统,浇注系统由主流道、分流道、浇口及冷料穴等四部分组成。

4. 温度调节系统为了满足注射工艺对模具的温度要求,必须对模具的温度进行控制,所以模具常常设有冷却或加热的温度调节系统。

冷却系统一般是在模具上开设冷却水道(图4-1中3),而加热系统是在模具内部或四周安装加热元件。

注射模基本结构与类型

注射模基本结构与类型

1.1注射模的结构组成

注射模的结构是根据所选用的注射机种类、塑件的结构特点及一次注射成型塑件的数量所决定的。注 射模的结构形式很多,但每副注射模都是由动模和定模两大部分组成,动模安装在注射机的动模板上, 定模安装在注射机的定模板上。注射时动模与定模闭合构成型腔和浇注系统,开模时动模与定模分离 以便取出塑件。根据模具中各零部件所起的作用,一般注射模又可细分为以下几个基本组成部分,如 图1-1所示。

注射模基本结构与类型

1.2注射模的类型

4.侧向分型与抽芯注射模 当塑件带有侧孔或侧凹时,在机动分型 抽芯的模具内设有斜销或斜滑块等侧向 分型与抽芯机构。如图1-4所示为一斜 销侧向分型与抽芯注射模。开模时,斜 销2依靠开模力带动侧型芯滑块3做侧向 移动,使其与塑件先分离,然后再由推 出机构将塑件从型芯4上推出模外。

塑件中抽出,方能顺利脱模, 却时,一般在模具型腔或 气体排出去而开设的气流通 板或动模固定板、垫块、

这个动作过程是由侧向分型 型芯周围开设冷却水通道; 道。排气系统通常是在分型 支承板、定位环、销钉和

与抽芯机构实现的。

而加热时,则在模具内部 面处开设排气槽,有的也可 螺钉等。

或周围安装加热元件。

利用活动零件的配合间隙排 应该说明,不是所有的注

7.无流道注射模 无流道注射模是一种成型后只需取出塑件 而无流道凝料的注射模。其成型原理与结 构详见第3章有关内容。

谢谢观看!

注射模基本结构与类型

1.2注射模的类型

3.带活动镶件注射模 由于塑件的特殊要求,需在模具上设置活动的 型芯、螺纹型芯或哈夫块(half)等,这种模 具称为带活动镶件的注射模。如图1-3所示, 塑件内侧带有凸台,为便于取出塑件,在模具 上设置了活动镶件3。开模后,塑件与流道凝 料同时留在活动镶件上,脱模时推出机构将活 动镶件随同塑件一起推出模外,然后用手工或 其他装置使塑件与镶件分离。再次注射时,需 将活动镶件重新装入型芯固定板5,型芯4上的 锥孔保证了镶件定位准确、可靠。

对称件一模四腔四面抽芯注射模具设计

对称件一模四腔四面抽芯注射模具设计熊毅g屈保中®®董嫔①②(①河南工业职业技术学院,河南南阳473009;②河南省材料成形装备智能技术工程研究中心,河南南阳473009)摘要:在一模多腔的多向抽芯注射模中,相邻型腔间的对向抽芯机构会需增加安装空间,使模具总体尺寸变大,成本增加。

针对产品四方向的侧向凸凹特点,采用4个斜导柱外侧抽芯机构,设计了一模四腔的热流道注射模。

通过对抽芯距进行分析,将抽芯距最小的方向放在了模具内侧,以减小滑块的安装空间;对相邻型腔的内侧对向滑块使用了共用楔紧块,使型腔间距缩小了41.5%,共用楔紧块两个方向受到相等的型腔压力,受力平稳;单个产品布置了25个推杆,推出平衡,设计了循环式的冷却水路,模具温度均匀。

通过实践验证,该模具结构紧凑,抽芯机构运动可靠。

关键词:对称件;多侧孔;抽芯距;斜导柱;滑块;共用楔紧块中图分类号:TQ320.662文献标识码:ADOI:10.19287/ki.1005-2402.2021.05・001Design of injection mould for symmetrical parts with fourcavities and four sides core-pullingXIONG Yi①②,QU Baozho昭①②,DONG Pin①②(①Henan Polytechnic Institute,Nanyang473009,CHN;②Henan Material Forming Equipment Intelligent Technology Engineering Research Center,Nanyang473009,CHN)Abstract:In a mold with multiple cavities and multi-direction core-pulling injection mold,the contrastive core-pulling mechanism between adjacent cavities will need to increase the installation space,so that the overall size of the mold will be larger and the cost will increase.According to the characteristics of lateralconvexity and concavity in four directions,a hot runner injection mold with four cavities was designed byusing four core-pulling mechanisms on the outside of inclined guide posts.Through the analysis of thecore-pulling distance,the direction with the minimum core-pulling distance is placed on the inside ofthe mold to reduce the mounting space of the slider.A common wedge block was used for the opposite slider of the adjacent cavity,which reduced the cavity spacing by41.5%.The two directions of the sharedwedge block were subjected to the same cavity pressure,and the force was stable.A single product is arranged with25push rods to push out the balance.A circulating cooling water channel is designed.Themold temperature is even.Through practice,the mould has compact structure and reliable movement ofcore-pulling mechanism.Keywords:symmetrical parts;multi-side hole;core-pulling distance;angle pin;slide;shared wedge block生产中常将结构对称的两个塑料产品在同一模具中成形口勺,不同产品布局在一套模具中称为异腔模,是多腔模中较复杂的一种。

课题7塑料注射成型模具推出机构结构

d) 继续开模塑件分型

e) 顶出塑件

图6-71 利用拉料杆拉断点浇口凝料

3)潜伏式浇口凝料脱模

a) 合模状态

b) 开模分型并剪断浇口

c) 顶出塑件及浇道 图6-75 潜伏式浇口开模自动剪断形式

(5)顺序推出机构

(6)螺纹制件推出(脱模)机构 非旋转脱模 旋转脱模

1)非旋转脱模 ①活动型芯模外脱螺纹 ②强制脱螺纹

技术要求 应用范围

用销或键固定在型芯,推管中部开有槽,槽在销或键以下的 长度 l 应大于推出的距离。

是型芯较短 , 模具结构紧凑 , 但型芯紧固力小。

推管与型芯和凹模见的配合精度( IT7 )。

当塑件对主型芯的成型面积又较小时,就有可能把塑件的侧 凹拉环,这时不宜采用斜杆导滑的外侧分型抽芯机构。

3)推件板推出机构 ①推板和推件板制件采用固定连接形式

注 塑 机 顶 杆 继 续 推 进

c) 第二次顶出动作使塑件脱离凹模

后推板 2-推杆固定板 3-前推板 4-弯钩 5-推杆 6-动摸型腔 7-型芯

图6-66 拉钩式二级脱模机构

3)U形限制架式二次推出机构

a)闭模状态

b)第一次顶出,塑件脱离凸模

c)继续顶出,塑件脱离凹模

图6-67a为闭模动状5模-限底态位板,螺钉2U-形U形6限-限型制制芯架架7-23弹-固摆簧杆定在4-动圆柱模销底板1上,摆杆3的一端固定在推杆 固定板上,夹在U形限制架内,圆柱销4固定在型腔(动模)上。在模具开模时,注塑机推 杆推动推板。推出开始时图,6-由67于U型限限制制架架式的二限级顶制出,机构摆杆只能向前运动,推动圆柱销使型腔和 推杆同时推出塑件,塑件脱离型芯6,完成一次脱模。当推到图6-67b位置时,摆杆脱离了 限制架,限位螺钉5阻止型腔继续向前移动,同时圆柱销将两个摆杆分开,弹簧7拉住摆杆 紧靠在圆柱销上,当注塑机推杆继续推出时,推杆推动塑件脱离型腔,如图6-67c所示。

注射模具成型零件的设计.pptx

第四节 成型零件尺寸的确定

一、影响塑件尺寸的因素 成型收缩率的选择和成型收缩的波动引起的尺寸误差 成型零件的制造误差、组装误差及相对移动引起的误差; 成型零件脱模斜度引起的误差 成型零件磨损及化学腐蚀引起的误差 二、确定成型零件尺寸的原则

1.综合考虑以下因素,确定合适的塑料收缩率 塑件壁厚、形状及嵌件:壁厚较大、形状较复杂或有时嵌件取偏小值 熔料流向:与进料方向平行的尺寸取偏小值 浇口截面积:浇口截面积小的比大的收缩率大,应取偏大值 与浇口的距离:近的部位比远的部位收缩率小,应选较小值 型腔尺寸取小于平均收缩率的值,型芯尺寸取大于平均收缩率的值 2.据成型零件的性质决定各部分成型尺寸:图5-17 3.脱模斜度的取向:型腔尺寸以大端为准,脱模斜度向缩小方向取得;型

第二节 型芯的结构设计

型芯又叫凸模,是构成塑件内部几何形状的零件。包括主体型芯、小型芯、侧 抽芯和成型杆及螺纹型芯等

一、型芯的结构形式 完全整体式图5-11 主体型芯与动模板做成一体。结构简单,强度、刚度较

好;费工费材,不易修复和更换,只用于形状简单的单型腔或强度、刚度要 求很高的注射模 整体嵌入式图5-12 将主体型芯镶嵌在模板上并固定 局部组合式图5-13、图5-14 塑件局部有不同形状的孔或沟槽不易加工时, 在主体型芯上局部镶嵌与之对应的形状,以简化加工工艺,便于制造和维修 完全组合式图5-15由多块分解的小型芯镶拼组合而成,用于形状规则又难于 整体加工的塑件 二、小型芯的固定形式 图5-16

Δ

2.型芯尺寸

d——型芯径向最大基本寸 d0—塑件径向最小基本尺寸

h —— 型芯高度最大尺寸 h0—塑件内形深度最小尺寸

3.中心距尺寸

保证同心度和尺寸精度,且便于热处理 局部组合式图5-3 型腔由整块材料制成,局部镶有成型嵌件。用于型腔较深、

注塑模具基本结构(图解)

应用范围:

主要用于当塑件侧面凹槽或孔较 浅,所需抽拔距不大,但成型面积 较大的场合。

特点:抽芯距较短,抽芯力较大。

2011年12月27日

5.带活动镶件注射模

动画文件夹\注射模分 类讲解\带活动镶嵌件 注射模.swf

模具上设有活动的 型芯、螺纹型芯。

2011年12月27日

Байду номын сангаас 带活动镶件注射模

有些塑件有更特殊的要求,如模具上需要设置螺纹型芯或螺 纹型环等时,在型腔的局部设置活动镶件。 开模时,这些活动镶件不能简单地沿开模方向与塑件分 离,而是必须在塑件脱模时连同塑件一起移出模外,然后通 过手工或专门的工具将它与塑件分离,在下一次合模注射之 前,再重新将其放入模内。

合模时,推出机构靠复位杆并准备下一次注射。

2011年12月27日

(2)单分型面注射模的特点

动画文件 夹\单分型 面注射模\ 单分型面 注射模工 作视频.rm

1)注射模结构简单,成型塑件的适应性强;

2)塑件连同凝料在一起,需手工切除;

3)单分型面注射模应用广泛,据统计,单分型面 的注射模占总注射模的70%。

2011年12月27日

开模时,动模部分向后移 动,开模力通过斜导柱驱 动侧型芯滑块,迫使其在 动模板的导滑槽内向外滑 动,直至滑块与塑件完全 脱开,完成侧向抽芯动作。

这时塑件包在型芯上随动 模继续后移,直到注射机 顶杆与模具推板接触,推 出机构开始工作,推杆将 塑件从型芯上推出。

合模时,复位杆使推出机 构复位,斜导柱使侧型芯 滑块向内移动复位,最后 由楔紧块锁紧。

3.浇注系统

将塑料由注射机喷嘴引向型腔的流道称为浇注系统, 浇注系统分主流道、分流道、浇口、冷料穴四个部 分,是由浇口套、拉料杆和定模板上的流道组成。

注射模具结构综合介绍(ppt 71页)PPT学习课件

顶块顶出

胶位较高,难下顶针。,如:分体面框

推板顶出

筒形件、盒形件、瓶盖等

模具型腔中的空气如 何排出?

排气系统

排气系统 作用

排气槽排气 排气钢排气 配合间隙排气

…….

保证塑料熔体在填充过 程中型腔中的气体能完 全顺利排出。

排气系统对确保制品成型质量起着至关重要的作用。 A、利用排气槽,排气槽一般设在型腔最后被充满的部位,排气槽的深度因塑料不同而异,基本 上是以塑料不产生飞边的所允许的最大间隙来确定,如ABS 0.04以下,泥龙0.02mm以下,赛钢 0.02以下。 B、利用型芯镶件推杆等的配合间隙或专用排气塞排气; C、有时为了防止制品在顶出时造成真空变形,必设气销; D、有时为了防止制品与模具的真空吸附,而设计防真空吸附元件。

浇注系统(流道系统)

冷流道系统

如何把塑料填充 到成型零件组成 的型腔中?

流道 系统

作用

使塑料熔体平稳且有序地填充到型腔中, 并在填充和凝固过程中把压力充分传递 到各部位,以获得组织紧密、外观清晰 的塑料件。

热流道系统

浇口套

塑料模具的浇注系统

主流道(直浇道)

浇口

分流道

定位圈 浇口套

水口刮板

常用浇口方式

排气槽

排气槽

排气不良会产生烧黑、注不满等

在注塑过程中,动定 模不断开合,如何保 证动定模相对位置精 确?(保证产品分型 线不错位)

导向定位零件

导向定位 零件 作用

保证动定模合模时位置 的精确性。

导柱、导套 辅助定位器 …….

导柱

定位辅助器

中托司(针板导柱)

导向不精确,会导致产品 分型线错位、擦穿位批锋。 严重时会会导致模具卡死、

注塑模具结构基础知识

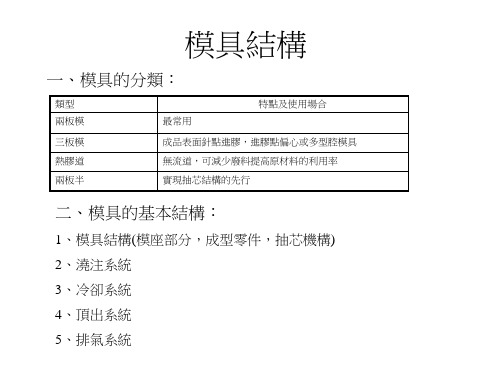

一、模具的分類:

類型 兩板模 三板模 熱膠道 兩板半

最常用

特點及使用場合

成品表面針點進膠,進膠點偏心或多型腔模具

無流道,可減少廢料提高原材料的利用率

實現抽芯結構的先行

二、模具的基本結構:

1、模具結構(模座部分,成型零件,抽芯機構) 2、澆注系統 3、冷卻系統 4、頂出系統 5、排氣系統

(一)、二板模:

強制回位拉杆 強制回位導向塊

定位環 注口襯套 抓料梢

RETURN ROD RETURN GUIDE LOCATING RING SPRUE BUSHING RUNNER LOCK PIN

常用材質

738:需氮化 SK-3,SKD-61:需熱處理

適用場合

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

738:需氮化 SK-3,SKD-61:需熱處理

NKD-80 738:需氮化 SK-3,SKD-61:需熱處理 738:需氮化 738:需氮化

8407,SKD-61:需熱處理 SKD-61 NAK-80,CENA-1,420

738

8407,SKD-61:需熱處理

SKD-61

738 NAK-80,CENA-1,420 738 8407,SKD-61:需熱處理

SKD-61 FDAC,GS808:需氮化 SKD-61:需熱處理

表三 編碼

中文名稱 滑塊束塊

CORE INSERT

塑料成型工艺与模具结构单元四 双分型面注射模结构

第三节 双分型面注射模典型结构

弹簧-滚柱式定距分型机构

图4-11 弹簧-滚柱式定距分型机构(一) 1—支座 2—弹簧座 3—弹簧 4—滚柱 5—拉杆 6—定模座板 7—定模板 8—定距螺钉 9—动模板

第三节 双分型面注射模典型结构

弹簧-滚柱式定距分型机构

图4-12 弹簧-滚柱式定距分型机构(二) 1—拉杆 2—支座 3—拉杆固定座 4—定模座板 5—滚柱 6—定模板 7—动模板 8—弹

第一节 双分型面注射模概述

4)推出装置,包括推杆13、推杆固定板3、推板2和推件板6。 5)定距分型部分,包括定距拉杆7及其端部的螺母、弹簧8。 6)结构零部件,包括模脚1、支承板4、型芯固定板5、流道板9和定 模板10等。

第一节 双分型面注射模概述

图4-2 弹簧分型拉杆定距式双分型面注射模 1—模脚 2—推板 3—推杆固定板 4—支承板

第一节 双分型面注射模概述

动模继续后移,B—B分型面分型,塑件包紧在型芯11上留在动模一 侧,浇注系统凝料在浇口处自行拉断,然后在A—A分型面之间自行 脱落或人工取出。动模继续后移,当注射机的顶杆接触推板2时,推 出机构开始工作,在推杆13和推件板6的推动下将塑件从型芯11上推 出,在B—B分型面之间自行落下。

第一节 双分型面注射模概述

一、双分型面注射模结构特点 双分型面注射模泛指浇源自系统凝料和塑件由不同分型面取出的注

射模,也称为三板式注射模。 1.双分型面注射模的组成

如图4⁃2所示,双分型面注射模由以下几部分组成: 1)成型零部件,包括型芯11、流道板9。 2)浇注系统,包括浇口套12、流道板9、定模板10。 3)导向部分,包括导柱14、定距拉杆7和流道板9上的导向孔。

注塑模具的基本结构

等。

5) 若根据注塑模的结构特征可分为以下几类:

PPT文档演模板

注塑模具的基本结构

1.单分型面注塑模

开模时,动模和定模分开,从而取出塑件,

称单分型面模具,又称双板式模具,其典型结

构如图4-3所示。

•单分型面注射模动画及讲解-.swf

PPT文档演模板

注塑模具的基本结构

PPT文档演模板

注塑模具的基本结构

6.无流道注塑模

无流道注塑模是指采用对流道进行绝热或 加热的方法,保持从注塑机喷嘴到型腔之间的塑 料呈熔融状态,使开模取出塑件时无浇注系统凝 料。前者称绝热流道注塑模,后者称热流道注塑 模。图4-9所示为热流道注塑模。

•热流道注塑模具-.swf

单分型面注塑模是注塑模具中最简单最基

本的一种形式,它根据需要可以设计成单型腔

注塑模,也可以设计成多型腔注塑模,是应用

最广泛的一种注塑模。

PPT文档演模板

•单分型面注射模工作原理动画及讲解-.swf

注塑模具的基本结构

PPT文档演模板

2.双分型面注塑模

双 分 型 面 注 塑 模 有 两 个 分 型 面 , 如 图 4-4 所示。A-A为第一分型面,分型后浇注系统凝料 由此脱出;B-B为第二分型面,分型后塑件由此 脱出。与单分型面注塑模具相比较,双分型面 注塑模具在定模部分增加了一块可以局部移动 的中间板,所以也叫三板式注塑模具,它常用 于点浇口进料的单型腔或多型腔的注塑模具。 开模时,中间板在定模的导柱上与定模板作定 距离分离,以便在这两个模板之间取出浇.swf

直角式注塑模的主流道开设在动、定模分型 面的两侧,且它的截面积通常是不变的(常呈 圆形或扁圆形),这与其它注塑机用的模具是 有区别的。主流道的端部,为了防止注塑机喷 嘴与主流道口端的磨损和变形,可设置可更换 的流道镶块,如图4-10中的2所示。

注射模具的基本结构与分类

三、带活动镶件的注射模

1-定模板 2-导柱 3活动镶件 4-型芯 5动模板 6-动模垫板 7-垫板 8-弹簧 9-推 杆 10-推杆固定板 11-推板 12-动模座板

四、带有侧向抽芯的注射模

1-楔紧块 2-斜导柱 3-侧型芯滑块 4-型 芯 5-型芯固定板 6动模垫板 7-垫块 8动模座板 9-推板 10-推杆固定板 11推杆 12-拉料杆 13导柱 14-动模板 15浇口套 16-定模座板 17定位圈

四、自动脱螺纹的注射模

1-螺纹型芯 2-模脚 3动模垫板 4-定距螺钉 5-动模板 6-衬套 7定 模板 8-注射机开合模 丝杠

工作原理:

塑件带有内螺纹或外螺纹须自动脱模时,在 模具中需要设置可以旋转的螺纹型芯或者型环。 通过注射机的往复运动或旋转运动,或者设置专 门的驱动(如电动机或液压马达等)和传动机构, 带动螺纹型芯者型环转动,使塑件脱出。 开模时,A-A面先分开,同时,螺纹型芯1在 随着注射机开合模丝杆8的后退中自动旋转,此时, 螺纹塑件由于定模板7的止转作用并不移动,仍留 在型腔内。当A-A面分开一段距离,即螺纹型芯1 在塑件内还有最后一牙时,定距螺钉4拉动动模板 5,使模具沿B-B打开,此时,塑件随型芯一道离 开定模型腔,然后从B-B分型面两侧的空间取出。

六、推出机构设在定模一侧的注射模

1-动模座板 2-垫板 3-定模垫板 4-成型 镶件 5、7-螺钉 6动 模板 8-脱模板 9-拉 板 10-定模板 11-定 模座板 12型芯 13导 柱

工作原理:

为便于注射机锁模系统的顶出装置工作,模 具开模后,塑件一般留在动模一侧,模具脱模机 构也设置在动模一侧。有时由于塑件的特殊要求 或者形状的限制,开模后塑件可能留在定模一侧, 这时就需要在定模一侧设置脱模机构。定模一侧 的脱模机构一般是采用拉板、拉杆或者链条与动 模相连。。 开模后,塑件紧包在凸模11 上,塑件留在了 定模一侧,当动模左移一定距离,拉板8 通过定 距螺钉6 带动推件板7 将塑件从凸模中脱出。

项目7 注射模具结构类型

单分型面注射模、双分型面注射模、带侧向分型与抽芯机构的注射模、单 单分型面注射模、双分型面注射模、带侧向分型与抽芯机构的注射模、 多型腔注射模、 型腔注射模 、多型腔注射模、自动卸螺纹注射模 、无流道注射模等

1.注射模具的分类

按浇注系统结构形式可分: (3 )按浇注系统结构形式可分:

普通浇注系统注射模、 普通浇注系统注射模、热流道浇注系统注射模

(三)标准模架的选用

注射模具由成型零部件和结构零部件组成。 注射模具由成型零部件和结构零部件组成。结构零部件部分包括注射 成型零部件和结构零部件组成 模的标准模架、注射模的合模导向机构、支承零部件等。 模的标准模架、注射模的合模导向机构、支承零部件等。

我国已颁布和实施的塑料模国家标准有以下几种:

① ② ③ ④ ⑤ ⑥ ⑦ 塑料注射模具零件GB 4169—1984; 塑料注射模具零件技术条件 GB 4170—1984; 塑料成型模具术语 GB 8846—1988; 塑料注射模具技术条件 GB/T 12554—1990; 塑料注射模大型模架 GB/T12555—1990; 塑料注射模中小型模架及技术条件 GB/T12556—1990 ; 塑料注射模模架及技术条件 GB/T12556—2006 。

(4) 按塑料性质可分为: ) 按塑料性质可分为:

注塑模具结构图示PPT.

注塑模具的结构及组成

❖ 注塑模的结构由注塑机的类型和塑件的结构特 点所决定,每副模具均由动模和定模所组成。 动模安装在注塑机的移动板上,而定模则安装 在注塑机的固定板上;注塑时,动模与定模闭 合后构成浇注系统及模腔,当模具分开后,塑 件或啤件留在动模一边,再由设置在动模内的 脱模机构顶出塑件。根据模具中各个部件的作 用不同,一套注塑模可以分成以下几个部分:

❖ 1、成型零件

❖ 赋予成型材料形状、结构、尺寸的零件,通常由 型芯(凸模)、凹模型腔以及螺纹型芯、镶块等 构成。

❖ 2、浇注系统

❖ 它是将熔融塑料由注射机喷嘴引向闭合模腔的通 道,通常由主流道、分流道、浇口和冷料井组成。

❖ 3、导向部件

❖ 为了保证动模与定模闭合时能够精确对准而设置 的导向部件,起导向定位作用,它是由导柱和导 套组成的,有的模具还在顶出板上设置了导向部 件,保证脱模机构运动平稳可靠。

二、三板模具(二次分型模具)的特点:

❖ 在定模板和动模板之间有一块模板,在此模板和 定模板之间有水口流道。

❖ 1、 由于可采用点水口,故不需要对水口位进行 后处理。

❖ 2、 结构复杂,需分别取出成型品和水口流道。 ❖ 3、 可将浇口置于成型品的任意位置。 ❖ 4、 故障比二板模具多,模具费用也较高。

按基本结构分类,一般可划分为以下两类:

❖ 二板模具(两块模板、一次分型模具); ❖ 三板模具(三块模板、二次分型模具); ❖ 这是根据分模时,分成两块或三块模板来分类

的,几乎所有的模具均属这两种类型(个别的 是四板模)。

❖ 注塑模具常分为:通用注塑模、双色注塑模、 热流道模具、重叠注塑模等。

一、二板模具(一次分型模具)的特点:

本次专题讲座的目的

❖ 1、了解塑胶模具的结构

注射模具-4浇注系统

(3)分流式浇口

适用: 通孔较小的塑件

(4)轮辐式浇口

(5)爪形浇口

适用于内孔较小或有同 心度要求的管状塑件。

(6)侧浇口

广泛用于一模多腔的 模具中,适用于成型 各种形状的塑件。

1)矩形侧浇口

广泛应用于中小型制 品的多型腔注射模。

优点:

①可以大大缩短浇口的冷却时间,从而缩短成 型周期。 ②易于去除浇注系统的凝料而不影响塑件的外 观。 ③灵活选择浇口位置。 ④浇口设在分型面上,而且浇口截面形状简单, 容易加工和调整尺寸。 ⑤适用于一模多腔的模具。

(6)应注意浇口位置和数量对塑件熔接痕 的影响

a)

b)

图8-61 浇口数量与熔结痕的关系

(7)浇口的位置应有利于排气

(8)流动比校核

K n Li

t i1 i

K1

L1 t1

L2 t2

L3

K2

L1 t1

L2 t2

L3 t3

2

L4 t4

L5 t4

(9)浇口应便于清除凝料。

选择分流道的形状时要考虑: 流道的流动效率 是否便于加工 是否便于脱模

9.4.3分流道的设计——截面形状

流动效率: η=S/L=V /L`

η——分流道的效率; S——分流道的截面积; L——分流道的截面周长

分流道的中心最好能与浇口中心位于同一直线上 。

3

Байду номын сангаас5 1

9.4 注射模具的浇注系统

浇注系统是指模具中从接触注射机喷嘴 开始到型腔为止的塑料流动通道。

9.4.1浇注系统的组成

(1)主流道

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

推出。

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

2.锁模装置

(1)作用:

问题

①实现模具的开闭动作;

基本内容 ②在成型时提供足够的夹紧力使模具锁紧;

重点难点 ③开模时推出模内制件。

分类及结构 (2)锁紧装置类型:

典型结构

机械式,液压式或者液压机械联合作用方式。

与注射机的关系 (3)推出机构类型:

模板、定模板按卧式排列,两者互为直角,适用 于中心部分不允许留有浇口痕迹的塑件。 ②缺点

加料较困难,嵌件或活动型芯安放不便,只适 用于小注射量的场合,注射量一般为20~45g。

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

按塑料在料筒中的塑化方式分为柱塞式注射机和螺杆式注射机。

是注射机的动力系统; ③电器控制系统

是控制各个动力液压缸完成开启、闭合和 注射、推出等动作的系统。

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

二、注塑机的分类

2008年8月20日

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

(1)立式注射机

①特点 注射装置和定模板设置在设备上部,而锁模装置、

动模板、推出机构均设置在设备的下部。 ②优点

占地面积小,模具装拆方便,安装嵌件和活动型 芯简便可靠; ③缺点

不容易自动操作,只适用于小注射量的场合,一 般注射量为10—60g。

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

(2)卧式注射机

①特点 注射装置和定模板在设备一侧,而锁模装置、动

⑦无流道凝料注射模具

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

1、单分型面注射模结构

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

型腔

单 成形零部件 型芯

分

镶件

型 面 注

浇注系统

主流道 分流道

射 模 的 组

导向机构 推出装置

浇口 冷料穴

成 温度调节和排气系统

结构零部件

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2、双分型面注射模具

2008年8月20日

问题 基本内容

(1)基本概念 有两个分型面,俗称三板式注射模(定模板、动模板、

中间板),常用于点浇口进料的注射模(小水口模)

重点难点

分类及结构

典型结构

与注射机的关系

思考问题

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

第二节 注射模具的典型结构

问题 基本内容 重点难点 分类及结构 典型结构 与注射机的关系 思考问题

①单分型面注射模具 ②双分型面注射模具 ③带有活动镶件的注射模具 ④带侧向分型抽芯的注射模具 ⑤自动卸螺纹的注射模具 ⑥推出机构设在定模的注射模具

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

基本内容:

问题 基本内容 重点难点 分类及结构 典型结构 与注射机的关系 思考问题

1.掌握注射模的结构和典型结构。 2.掌握注射模型腔数量的确定和校核方法。 3.掌握注射机最大注射量和锁模力的校核方法。 4.掌握模具与注射机安装部分相关尺寸和开模行 程的校核。

重点难点:

1.重点:注射机的工作过程

2.难点:注射机的校核方法

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

第一节 注射模具的分类及结构

问题 基本内容 重点难点 分类及结构 典型结构 与注射机的关系 思考问题

一、注射成型模具基本结构

①浇注系统 ②成型零部件 ③导向机构 ④脱模机构 ⑤侧向分型或侧向抽心机构 ⑥温度调节系统 ⑦排气结构

思考问题

机械式和液压式推出。液压式推出有单点推

出、多点推出。

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

问题 基本内容 重点难点 分类及结构 典型结构 与注射机的关系 思考问题

3.液压传动和电器控制

①作用: 保证注射成型按照预定的工艺要求(压力、

速度、时间、温度)和动作程序准确进行。 ②液压传动系统

(2)双分型面注射模结构特点

资料仅供参考,供参考,不当之处,请联系改正。

(3)双分型面注射模工作过程

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

第三节 注射模具与注射机的关系

一、注塑机的组成

问题 基本内容 重点难点 分类及结构

⑧支撑零部件

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

二、注射模具按结构特征分类

1.按所使用的注射机的形式分 立式注射模、卧式注射模和角式注射模;

2、按成型材料分 热塑性塑料注射模和热固性塑料注射模;

3.按模具的型腔数目分 单型腔和多型腔注射模;

4.按注射模的总体结构特征分 ①单分型面注射模; ②双分型面注射模; ③斜导柱(弯销、斜导槽、斜滑块)侧向分型与抽芯注射模; ④带有活动镶件的注射模具; ⑤定模带有推出装置的注射模具; ⑥自动卸螺纹注射模具。

(1)柱塞式注射机

①注射量不宜过大,一般为30—60g; ②不宜用来成型流动性差、热敏性强的塑料制件。

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

(2)螺杆式注射机

2008年8月20日

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

1.注射装置

①主要作用

使固态的塑料颗粒均匀地塑化呈熔融状态,并以足够 的压力和速度将塑料熔体注入到闭合的型腔中。

典型结构 ②组成

与注射机的关系

料斗、料筒、加热器、计量装置、螺杆 (柱塞式注

思考问题 射机为柱塞和分流梭)及驱动装置、喷嘴等部件。

③推出机构类型

机械式和液压式推出。液压式推出有单点推出、多点

模板、推出机构均设置在另一侧。这是注射机最普 通、最主要的形式。 ②优点

机体较矮,容易操作加料,制件推出后能自动落 下,便于实现自动化操作; ③缺点

设备占地面积大,模具安装比较麻烦。

第四章注射成型模具结构 资料仅供参考,不当之处,请联系改正。

2008年8月20日

(3)直角式注射机

①特点 注射装置为立式布置,锁模、顶出机构以及动