SRC旋转气缸图纸

用气缸翻转90度气缸的行程

用气缸翻转90度气缸的行程概述在机械工程中,气缸是一种常用的执行元件,用于将气体能量转换为机械能。

翻转气缸可以实现将工件或机械装置从一个位置翻转到另一个位置。

本文将详细介绍如何使用气缸翻转90度气缸的行程。

气缸的基本原理气缸是一种能够产生线性运动的装置,由缸体、活塞、活塞杆和密封件等组成。

当气缸内充入压缩空气时,活塞会受到气压的作用而产生推力。

通过将活塞杆与外部装置相连,可以实现气缸的工作。

翻转气缸的设计翻转气缸是一种特殊的气缸,用于将工件或机械装置从一个角度翻转到另一个角度。

翻转气缸通常具有两个工作位置:初始位置和目标位置。

在初始位置,气缸的活塞杆与工件或机械装置相连,而在目标位置,活塞杆与工件或机械装置分离。

为了实现气缸的翻转动作,需要设计一个适当的机构。

常见的设计方案包括使用连杆机构、摆杆机构或齿轮机构等。

这些机构可以将气缸的线性运动转换为旋转运动,从而实现气缸的翻转。

翻转气缸的行程设计翻转气缸的行程设计非常重要,它决定了气缸在翻转过程中所需的运动距离。

行程设计应考虑以下几个方面:1. 工件或机械装置的几何形状首先需要考虑工件或机械装置的几何形状。

不同形状的工件或机械装置在翻转过程中所需的行程可能不同。

例如,一个长方体的工件可能只需要较短的行程,而一个圆柱体的工件可能需要更长的行程。

2. 翻转速度和加速度其次需要考虑翻转的速度和加速度。

如果需要较快的翻转速度和加速度,那么行程可能需要较长。

反之,如果需要较慢的翻转速度和加速度,那么行程可以相对较短。

3. 机械结构的限制还需要考虑机械结构的限制。

翻转气缸的行程设计应符合机械结构的限制,避免超出机械的承载能力或造成不必要的应力和变形。

4. 安全性考虑最后需要考虑安全性。

行程设计应确保在翻转过程中不会发生意外情况,如工件脱落或机械装置失稳等。

可以通过添加安全装置或限位开关等来提高安全性。

翻转气缸的行程控制翻转气缸的行程控制通常使用气控阀来实现。

气控阀可以控制气缸的进气和排气,从而控制气缸的运动。

气缸的类型及简图【范本模板】

气缸的类型及简图浏览字体设置:— 11pt + 10pt 12pt 14pt 16pt放入我的网络收藏夹气缸1 概述1.1气缸的分类普通气缸的结构组成见图42。

2—1。

主要由前盖、后盖9、活塞6、活塞杆4、缸筒5其他一些零件组成。

气缸的种类很多。

一般按压缩空气作用在活塞面上的方向、结构特征和安装方式来分类.气缸的类型及安装形式见表42.2—1、2。

图42。

2—1普通气缸1—组合防尘圈;-前端盖;3—轴用Y X密封圈;4—活塞杆;5—缸筒;6—活塞;7—孔用Y X密封圈;8—缓冲调节阀;9—后端盖表42。

2-1气缸的类型类别名称简图特点单作用气缸柱塞式气缸压缩空气只能使柱塞向一个方向运动;借助外力或重力复位活塞式气缸压缩空气只能使活塞向一个方向运动;借助外力或重力复位压缩空气只能使活塞向一个方向运动;借助弹簧力复位;用于行程较小场合薄膜式气缸以膜片代替活塞的气缸.单向作用;借助弹簧力复位;行程短;结构简单,缸体内壁不须加工;须按行程比例增大直径。

若无弹簧,用压缩空气复位,即为双向作用薄膜式气缸。

行程较长的薄膜式气缸膜片受到滚压,常称滚压(风箱)式气缸。

双作用气缸普通气缸利用压缩空气使活塞向两个方向运动,活塞行程可根据实际需要选定,双向作用的力和速度不同双活塞杆气缸压缩空气可使活塞向两个方向运动,且其速度和行程都相等不可调缓冲气缸设有缓冲装置以使活塞临近行程终点时减速,防止冲击,缓冲效果不可调整可调缓冲气缸缓冲装置的减速和缓冲效果可根据需要调整特殊气缸差动气缸气缸活塞两端有效面积差较大,利用压力差原理使活塞往复运动,工作时活塞杆侧始终通以压缩空气双活塞气缸两个活塞同时向相反方向运动多位气缸活塞杆沿行程长度方向可在多个位置停留,图示结构有四个位置串联气缸在一根活塞杆上串联多个活塞,可获得和各活塞有效面积总和成正比的输出力冲击气缸利用突然大量供气和快速排气相结合的方法得到活塞杆的快速冲击运动,用于切断、冲孔、打入工件等数字气缸将若干个活塞沿轴向依次装在一起,每个活塞的行程由小到大,按几何级数增加回转气缸进排气导管和导气头固定而气缸本体可相对转动.用于机床夹具和线材卷曲装置上伺服气缸将输入的气压信号成比例地转换为活塞杆的机械位移。

气缸工作原理介绍_图文

气缸的工作原理

• 1.2 双作用气缸

双作用气缸指两腔可以分别输入压缩空气,实现双向运动的气缸。其结构可 分为双活塞杆式、单活塞杆式、双活塞式、缓冲式和非缓冲式等。此类气缸使 用最为广泛。

1)双活塞杆双作用气缸双活塞杆气缸有缸体固定和活塞杆固定两种。其工作 原理见图2。

缸体固定时,其所带载荷(如工作台)与气缸两活塞杆连成一体,压缩空气 依次进入气缸两腔(一腔进气另一腔排气),活塞杆带动工作台左右运动,工 作台运动范围等于其有效行程s的3倍。安装所占空间大,一般用于小型设备上

气缸的工作原理

• 气-液阻尼缸的类型有多种。 按气缸与液压缸的连接形式,可分为串联型与并联型两种。前面所述为串联型

,图5为并联型气-液阻尼缸。串联型缸体较长;加工与安装时对同轴度要求较高 ;有时两缸间会产生窜气窜油现象。并联型缸体较短、结构紧凑;气、液缸分置 ,不会产生窜气窜油现象;因液压缸工作压力可以相当高,液压缸可制成相当小 的直径(不必与气缸等直径);但因气、液两缸安装在不同轴线上,会产生附加 力矩,会增加导轨装置磨损,也可能产生“爬行”现象。串联型气-液阻尼缸还有液 压缸在前或在后之分,液压缸在后参见图4,液压缸活塞两端作用面积不等,工 作过程中需要储油或补油,油杯较大。如将液压缸放在前面(气缸在后面),则 液压缸两端都有活塞杆,两端作用面积相等,除补充泄漏之外就不存在储油、补 油问题,油杯可以很小。

调节,即称为不可调缓冲气缸

气缸的工作原理

图3 缓冲气缸 1—活塞杆;2—活塞;3—缓冲柱塞;4—柱塞孔;5—单向阀 6—节流阀;7—端盖;8—气孔

气缸所设缓冲装置种类很多,上述只是其中之一,当然也可以在气动 回路1.3 组合气缸

组合气缸一般指气缸与液压缸相组合形成的气-液阻尼缸、气-液增压缸等。 众所周知,通常气缸采用的工作介质是压缩空气,其特点是动作快,但速度不 易控制,当载荷变化较大时,容易产生“爬行”或“自走”现象;而液压缸采用的工 作介质是通常认为不可压缩的液压油,其特点是动作不如气缸快,但速度易于 控制,当载荷变化较大时,采用措施得当,一般不会产生“爬行”和“自走”现象。 把气缸与液压缸巧妙组合起来,取长补短,即成为气动系统中普遍采用的气-液 阻尼缸。气-液阻尼缸工作原理见图4。实际是气缸与液压缸串联而成,两活塞固 定在同一活塞杆上。液压缸不用泵供油,只要充满油即可,其进出口间装有液 压单向阀、节流阀及补油杯。当气缸右端供气时,气缸克服载荷带动液压缸活 塞向左运动(气缸左端排气),此时液压缸左端排油,单向阀关闭,油只能通 过节流阀流入液压缸右腔及油杯内,这时若将节流阀阀口开大,则液压缸左腔

气缸工作原理介绍_图文

气缸的工作原理

图10 普通型冲击气缸的工作原理 1— 蓄气缸;2—中盖;3—排气孔;4—喷气口;5—活塞

气缸的工作原理

• 第四阶段:弹跳段。在冲击段之后,从能量观点来说,蓄气缸腔内压力

能转化成活塞动能,而活塞的部分动能又转化成有杆腔的压力能,结果造成有 杆腔压力比蓄气-无杆腔压力还高,即形成“气垫”,使活塞产生反向运动,结果 又会使蓄气-无杆腔压力增加,且又大于有杆腔压力。如此便出现活塞在缸体内 来回往复运动—即弹跳。直至活塞两侧压力差克服不了活塞阻力不能再发生弹 跳为止。待有杆腔气体由A排空后,活塞便下行至终点。

杆腔压力下降,直到下列力平衡方程成立时,活塞才开始移动。

气缸的工作原理

式中 d——中盖喷气口直径(m); p30——活塞开始移动瞬时蓄气缸腔内压力(绝对压力)(Pa); p20——活塞开始移动瞬时有杆腔内压力(绝对压力)(Pa); G——运动部件(活塞、活塞杆及锤头号模具等)所受的重力(N); D——活塞直径(m); d1——活塞杆直径(m); Fƒ0——活塞开始移动瞬时的密封摩擦力(N)。

图5并联型气-液阻尼缸 1—液压缸;2—气缸

气缸的工作原理

• 按调速特性可分为:

1)慢进慢退式; 2)慢进快退式; 3)快进慢进快退式。 其调速特性及应用见表1。 就气-液阻尼缸的结构而言,尚可分为多种形式:节流阀、单向阀单独设置或 装于缸盖上;单向阀装在活塞上(如挡板式单向阀);缸壁上开孔、开沟槽、 缸内滑柱式、机械浮动联结式、行程阀控制快速趋近式等。活塞上有挡板式单 向阀的气-液阻尼缸见图6。活塞上带有挡板式单向阀,活塞向右运动时,挡板离 开活塞,单向阀打开,液压缸右腔的油通过活塞上的孔(即挡板单向阀孔)流 至左腔,实现快退,用活塞上孔的多少和大小来控制快退时的速度。活塞向左 运动时,挡板挡住活塞上的孔,单向阀关闭,液压缸左腔的油经节流阀流至右 腔(经缸外管路)。调节节流阀的开度即可调节活塞慢进的速度。其结构较为

旋转气缸工作原理及工作示意图

旋转缸是一种气动执行器,它使用压缩空气来驱动输出轴,以在一定角度范围内往复旋转运动。

它用于转动和拉动物体,夹紧,打开和关闭阀门以及机器人的手臂运动。

根据内部结构,旋转气缸可分为齿条和小齿轮型和叶片型。

从外部运动可分为无冲程中心角旋转和具有向下压力上升冲程的旋转。

旋转气缸,即进排气管和空气导向头是固定的,而气缸体可以相对旋转并作用在机床的固定装置和压线装置上。

它是一个圆柱形的金属零件,可引导活塞进行线性往复运动。

旋转缸主要由导气头,缸体,活塞和活塞杆组成。

旋转气缸工作时,外力带动气缸体,气缸盖和导风头旋转,而活塞和活塞杆只能作往复直线运动,导风头与外部管路连接并固定。

应用:旋转滚筒主要用于印刷(张力控制),半导体(点焊机,切屑研磨)。

它的结构是将两个旋转缸的作用合二为一,并且叶片式摇动起子可以分两个或三个部分旋转。

步骤1,重设。

同时连接进气口B的气压(0.1-0.8MPa)和进气口a的排气。

活塞和活塞杆向后返回。

当活塞接触气缸体的右端时,它将停止。

活塞杆端位于a点,这是重置状态。

第二步,工作。

空气压力(0.1-0.8MPa)从空气端口a连接,而大气从空气端口B排出,活塞杆和活塞向前延伸。

当活塞接触前盖时,它停止移动。

此时,活塞杆端位于B点,AB之间的距离为活塞行程s。

该状态是旋转缸的工作状态。

重复上述步骤,使气缸体旋转,活塞杆前后移动。

平面旋转是在某个中心点的角旋转。

常见的旋转缸是msqb,cr1a和crqb。

旋转角度范围为1到180度,最大为190度。

通过调节螺丝控制旋转角度,还可以安装缓冲器,操作更加稳定。

旋转(角)压紧缸可以完成角旋转动作并继续完成压紧和夹紧工作,并且可以重复操作。

常用于高精度自动生产车间,适合在狭窄空间环境下安装使用。

常见的有SRC拐角缸,MK拐角缸,ACK拐角气体等。

压缩空气是由活塞杆上的旋转槽和缸筒上的凸形槽共同驱动的。

当旋转角度时,行程随旋转角度的变化而变化,最后完成压制工作。

旋转气缸结构

神威气动 文档标题:旋转气缸结构旋转气缸结构的介绍:引导活塞在缸内进行直线往复运动的圆筒形金属机件。

空气在发动机气缸中通过膨胀将热能转化为机械能;气体在压缩机气缸中接受活塞压缩而提高压力。

涡轮机、旋转活塞式发动机等的壳体通常也称“气缸”。

气缸的应用领域:印刷(张力控制)、半导体(点焊机、芯片研磨)、自动化控制、机器人等等。

二、气缸种类:①单作用气缸:仅一端有活塞杆,从活塞一侧供气聚能产生气压,气压推动活塞产生推力伸出,靠弹簧或自重返回。

②双作用气缸:从活塞两侧交替供气,在一个或两个方向输出力。

③膜片式气缸:用膜片代替活塞,只在一个方向输出力,用弹簧复位。

它的密封性能好,但行程短。

④冲击气缸:这是一种新型元件。

它把压缩气体的压力能转换为活塞高速(10~20米/秒)运动的动能,借以做功。

⑤无杆气缸:没有活塞杆的气缸的总称。

有磁性气缸,缆索气缸两大类。

做往复摆动的气缸称摆动气缸,由叶片将内腔分隔为二,向两腔交替供气,输出轴做摆动运动,摆动角小于280°。

此外,还有回转气缸、气液阻尼缸和步进气缸等。

三、气缸结构:气缸是由缸筒、端盖、活塞、活塞杆和密封件等组成,其内部结构如图所示:2:端盖端盖上设有进排气通口,有的还在端盖内设有缓冲机构。

杆侧端盖上设有密封圈和防尘圈,以防止从活塞杆处向外漏气和防止外部灰尘混入缸内。

杆侧端盖上设有导向套,以提高气缸的导向精度,承受活塞杆上少量的横向负载,减小活塞杆伸出时的下弯量,延长气缸使用寿命。

导向套通常使用烧结含油合金、前倾铜铸件。

端盖过去常用可锻铸铁,为减轻重量并防锈,常使用铝合金压铸,微型缸有使用黄铜材料的。

3:活塞活塞是气缸中的受压力零件。

为防止活塞左右两腔相互窜气,设有活塞密封圈。

活塞上的耐磨环可提高气缸的导向性,减少活塞密封圈的磨耗,减少摩擦阻力。

耐磨环长使用聚氨酯、神威气动 聚四氟乙烯、夹布合成树脂等材料。

活塞的宽度由密封圈尺寸和必要的滑动部分长度来决定。

发动机缸体翻转旋转机构设计毕业设计说明书

湖北工业大学毕业设计论文论文题目:缸体生产线翻转与旋转机构设计学生姓名:周细凤学号:0910113133专业班级:09机自职1班指导教师:周明刚2013年5 月 28 日摘要汽车作为目前比较普遍的一种交通工具,在人们的日常生活中已经占有非常重要的地位,随之带来的是汽车生产行业的兴起。

发动机缸体的生产又是这个行业中比较重要的一个分支。

发动机缸体生产线翻转与旋转机构就是作为汽车生产行业较为常见的一个辅助设备而出现的。

该机构的动作实现是通过缸体在辊道运行过程中触碰到行程开关,即触发PLC 控制电机,从而带动翻转架和旋转架正反转,实现发动机缸体的生产线流程。

本次毕业设计论文包含翻转架的电机,旋转架的电机,辊道电机的确定。

主要设计了翻转架、旋转架以及辊道的传动设计。

并对其中的齿轮、链轮、锥齿轮进行了材料和尺寸的确定,以及校核。

其次设计了PLC控制的梯形图以及外部接线图,最后设计了气压夹紧装置。

发动机缸体生产线翻转与旋转机构是发动机生产线的最基本工具,其具有结构简单,效率高等特点。

全自动流程不仅可以减轻劳动者的工作强度而且提高了生产率。

可以说发动机缸体生产线翻转与旋转机构是普通汽车生产行业的理想工具。

关键词:发动机缸体生产线翻转、旋转机构 PLCAbstractCar as currently more common means of transport, has occupied a very important position in people's daily lives, the attendant rise of the automobile manufacturing industry . Engine block production is more important in this industry branch. Flip the engine block production line with rotating mechanism as automobile manufacturing industry is more common and the emergence of an auxiliary device. The agency's action is achieved by the cylinder during operation in the roller touches the limit switch is triggered PLC controls the motor, thus boosting the flip frame and rotating frame rotating, to achieve the engine block production line process. The graduation thesis contains flip frame of the motor, the motor rotating frame, roller motor OK. The main design of the flip frame transmission parts, transmission parts and rotating frame roller drive. And one of the gears, sprockets, bevel gear and to determine the size of the material, and checked. Second, the design of the PLC control of the ladder and the external wiring diagram, the final design of the pneumatic clamping device. Flip the engine block production line with rotating mechanism is the most basic tool for engine production line, which has a simple structure and high efficiency. Automatic process can not only reduce the labor intensity of the work and improve productivity. Can be said that the engine block production line with rotating mechanism is turning ordinary automobile manufacturing industry is the ideal tool.Keywords: engine block production line flip, rotate institutions PLC目录摘要 (2)Abstract (3)目录 (4)1 本课题的研究现状、研究目的及意义 (5)1.1 内外研究现状 (5)1.2 研究目的及意义 (5)1.3 本课题主要研究内容 (6)2 电动机的选择 (8)2.1 确定发动机缸体主要参数 (8)2.2 辊道电动机 (8)2.3 翻转架电动机 (8)2.4 旋转托盘电动机 (8)2.5 电机尺寸的确定 (9)3 传动件设计 (11)3.1 齿轮设计 (11)3.1.1 齿轮材料,热处理方式和精度等级 (11)3.1.2 按齿根弯曲疲劳强度初步计算齿轮参数 (11)3.1.3 确定传动尺寸 (12)3.1.4 校核齿面接触疲劳强度 (13)3.2 旋转架圆锥齿轮传动设计 (14)3.2.1 齿轮材料及其精度等级 (14)3.2.2 精度等级 (14)3.2.3 齿轮参数 (15)3.2.4 确定传动尺寸 (16)3.2.5 校核齿根弯曲强度 (17)3.3 链传输设计 (18)3.3.1 链式输送机的工作原理 (18)3.3.2 链条设计 (18)3.4 脚轮的设计 (21)4 缸体夹紧气压传动系统 (23)5 三菱FX2N PLC控制程序 (28)5.1 PLC的基本结构 (28)5.2 梯形图 (29)5.3 外部接线图 (31)6 总结与展望 (32)致谢 (33)参考文献 (34)1 本课题的研究现状、研究目的及意义1.1 内外研究现状国内外对汽车发动机缸体生产线翻转与旋转功能的改造和技术主要还是针对于生产线的实际应用。

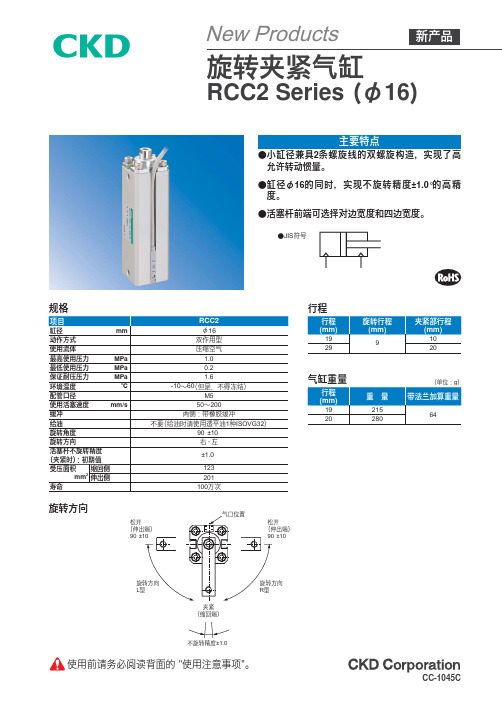

旋转夹紧气缸

注1 :安装方式 "HI" 为特注生产品。

g 选择项

<型号表示例>

RCC2-00-16-29-R-T0H-R

机种名称 :旋转夹紧气缸双作用型

a 安装方式 b 缸径 c 行程 d 旋转方向 e 开关型号 f 开关数 g 选择项

:基本型 :φ16mm :29mm :从前端看过去,夹紧(缩回)时逆时针方向旋转90度。 :有接点T0H开关、导线长度1m。 :前端带1个 :活塞杆前端对边宽度

±1.0°

123 201 100万次

行程

行程 (mm)

19

29

旋转行程 (mm)

9

夹紧部行程 (mm)

10

20

气缸重量

行程 (mm)

19

20

重 量

215 280

(单位 :g)

带法兰加算重量 64

旋转方向

松开 (伸出端) 90°±10°

气口位置

松开 (伸出端) °±10°

旋转方向 L型

夹紧 (缩回端)

旋转方向 R型

不旋转精度±1.0°

使用前请务必阅读背面的 "使用注意事项"。

CC-1045C

RCC2 Series

型号表示方法

不带开关

RCC2 00 16 29 R

N4

带开关

RCC2 00 16 29 R T0H R N4

a 安装方式 注1

a 安装方式 00 基本型 FA 前端法兰型 FB 后端法兰型 HI 后端带凸台

L

RCC2 Series

外形尺寸图

46.5 + 2 × St 34 + 2 × St

7

5.5

气缸内部结构图

我们首先讲解下普通气缸的基本组成和原理:气缸的组成:缸体,活塞,密封圈,磁环(有传感器的气缸);原理:压力空气使活塞移动,通过改变进气方向,改变活塞杆的移动方向;失效形式:活塞卡死,不动作;气缸无力,密封圈磨损,漏气。

典型气缸的结构和工作原理以气动系统中最常使用的单活塞杆双作用气缸为例来说明,气缸典型结构如下图所示。

它由缸筒、活塞、活塞杆、前端盖、后端盖及密封件等组成。

双作用气缸内部被活塞分成两个腔。

有活塞杆腔称为有杆腔,无活塞杆腔称为无杆腔。

当从无杆腔输入压缩空气时,有杆腔排气,气缸两腔的压力差作用在活塞上所形成的力克服阻力负载推动活塞运动,使活塞杆伸出;当有杆腔进气,无杆腔排气时,使活塞杆缩回。

若有杆腔和无杆腔交替进气和排气,活塞实现往复直线运动。

普通双作用气缸1、3-缓冲柱塞,2-活塞,4-缸筒,5-导向套,6-防尘圈,7-前端盖,8-气口,9-传感器,10-活塞杆,11-耐磨环,12-密封圈,13-后端盖,14-缓冲节流阀机械接触式无杆气缸的结构和工作原理机械接触式无杆气缸,其结构如下图3所示。

在气缸缸管轴向开有一条槽,活塞与滑块在槽上部移动。

为了防止泄漏及防尘需要,在开口部采用聚氨脂密封带和防尘不锈钢带固定在两端缸盖上,活塞架穿过槽,把活塞与滑块连成一体。

活塞与滑块连接在一起,带动固定在滑块上的执行机构实现往复运动。

这种气缸的特点是:1) 与普通气缸相比,在同样行程下可缩小1/2安装位置;2) 不需设置防转机构;3) 适用于缸径10~80mm,最大行程在缸径≥40mm时可达7m;4) 速度高,标准型可达0.1~0.5m/s;高速型可达到0.3~3.0m/s。

其缺点是:1) 密封性能差,容易产生外泄漏。

在使用三位阀时必须选用中压式;2) 受负载力小,为了增加负载能力,必须增加导向机构。

机械接触式无杆气缸l-节流阀,2-缓冲柱塞,3-密封带,4-防尘不锈钢带,5-活塞,6-滑块,7-活塞架磁性无杆气缸的结构和工作原理活塞通过磁力带动缸体外部的移动体做同步移动,其结构如图4所示。

气缸图纸

神威气动 文档标题:气缸图纸气缸图纸的介绍:引导活塞在缸内进行直线往复运动的圆筒形金属机件。

空气在发动机气缸中通过膨胀将热能转化为机械能;气体在压缩机气缸中接受活塞压缩而提高压力。

涡轮机、旋转活塞式发动机等的壳体通常也称“气缸”。

气缸的应用领域:印刷(张力控制)、半导体(点焊机、芯片研磨)、自动化控制、机器人等等。

二、气缸种类:①单作用气缸:仅一端有活塞杆,从活塞一侧供气聚能产生气压,气压推动活塞产生推力伸出,靠弹簧或自重返回。

②双作用气缸:从活塞两侧交替供气,在一个或两个方向输出力。

③膜片式气缸:用膜片代替活塞,只在一个方向输出力,用弹簧复位。

它的密封性能好,但行程短。

④冲击气缸:这是一种新型元件。

它把压缩气体的压力能转换为活塞高速(10~20米/秒)运动的动能,借以做功。

⑤无杆气缸:没有活塞杆的气缸的总称。

有磁性气缸,缆索气缸两大类。

做往复摆动的气缸称摆动气缸,由叶片将内腔分隔为二,向两腔交替供气,输出轴做摆动运动,摆动角小于280°。

此外,还有回转气缸、气液阻尼缸和步进气缸等。

三、气缸结构:气缸是由缸筒、端盖、活塞、活塞杆和密封件等组成,其内部结构如图所示:2:端盖端盖上设有进排气通口,有的还在端盖内设有缓冲机构。

杆侧端盖上设有密封圈和防尘圈,以防止从活塞杆处向外漏气和防止外部灰尘混入缸内。

杆侧端盖上设有导向套,以提高气缸的导向精度,承受活塞杆上少量的横向负载,减小活塞杆伸出时的下弯量,延长气缸使用寿命。

导向套通常使用烧结含油合金、前倾铜铸件。

端盖过去常用可锻铸铁,为减轻重量并防锈,常使用铝合金压铸,微型缸有使用黄铜材料的。

3:活塞活塞是气缸中的受压力零件。

为防止活塞左右两腔相互窜气,设有活塞密封圈。

活塞上的耐磨环可提高气缸的导向性,减少活塞密封圈的磨耗,减少摩擦阻力。

耐磨环长使用聚氨酯、聚四氟乙烯、夹布合成树脂等材料。

活塞的宽度由密封圈尺寸和必要的滑动部分长度来决定。

滑动部分太短,易引起早期磨损和卡死。

旋转气缸工作原理

旋转气缸工作原理

旋转气缸是一种用于进行往复运动的气动装置,其工作原理可以简单描述如下:在旋转气缸中,有一个活塞与气缸壁配合,形成一个密闭的工作腔。

在气缸上方的进气口,引入压缩空气。

当气压传递到进气口时,活塞会受到气压力的作用而推动向下运动。

当活塞往下运动时,气缸上方的进气口被关闭,底部的排气口打开,让空气从气缸中排出。

排气口关闭后,进气口再次打开,并开始增压,推动活塞往上运动。

往复运动的过程会不断重复,从而使旋转气缸产生连续的往复运动。

旋转气缸广泛应用于自动化生产线、机械设备以及传输装置等领域,以实现各种工艺操作、运输和传动等功能。

其简单、可靠的工作原理使其成为众多工业应用中的重要组成部分。

旋转气缸工作原理

旋转气缸工作原理旋转气缸是一种常用的气动元件,它通过气压力驱动并将其转化为机械力,用于驱动旋转式机械部件或执行器件的工作。

下面将介绍旋转气缸的工作原理。

1. 结构组成旋转气缸主要由气缸筒、活塞、密封件、轴承、旋转件、连接杆等组成。

其中,气缸筒内部是密封的容器,活塞可在气缸筒内做往复直线运动,旋转件与连接杆连接在一起,并通过轴承支撑在气缸筒上。

2. 工作过程旋转气缸的工作过程可以分为三个阶段:供气阶段、工作阶段和排气阶段。

供气阶段:在该阶段,通过供气管道将气体引入气缸筒内,气体进入气缸筒的同时也进入活塞腔,推动活塞向前方运动,压力使得旋转件与连接杆作用力增大。

工作阶段:当活塞运动到达极限位置时,供气管道的气源会被切断,此时活塞停止运动。

同时,通过行程开关或传感器检测活塞位置,控制阀门的开闭,气压进入不同的工作腔,推动旋转件继续旋转。

旋转角度和方向可通过气源的连续供气或者切换供气来控制。

排气阶段:在该阶段,气压排放的同时,旋转件与连接杆因受到气压的作用力而产生转动,推动旋转执行器完成旋转动作。

当活塞运动到达另一极限位置时,气压会从工作腔排放,从而减小对旋转件的作用力。

3. 工作特点旋转气缸的工作原理具有以下特点:- 结构简单紧凑,占用空间小;- 工作过程中无摩擦损耗,使用寿命长;- 灵活性高,可以通过气源的控制来实现旋转连续或者定角度旋转;- 输出力矩稳定,并且可以通过气压的调节来改变输出力矩大小;- 可广泛应用于自动化设备和机械装置中。

总结:旋转气缸的工作原理是通过气压力推动活塞往复运动,进而带动旋转执行器旋转。

其在自动化和机械装置中有着广泛的应用,具有结构简单、使用寿命长、灵活性高等特点。