德马格注塑机操作培训111

注塑机操作培训教材

注塑机操作培训教材1注塑机培训教程第一章塑料1.聚氯乙烯(PVC)[ CH-CH]2NCl其分子量一般在30000—100000之间。

聚氯乙烯在65-85度开始软化,170度以上呈熔融状态,140度以上开始少量分解,随温度升高分解速度增加,190度以上大量放出氯化氢气体。

CHCl+O2=====2C+H2O +HCl (在一定的温度下) 23由于聚氯乙烯分解时放出氯化氢气体,而放出的氯化氢又对聚氯乙烯的分解起催化作用,进一步加快其分解速度,因此往往要加入某些碱性物质作为稳定剂,以防止聚氯乙烯的分解。

聚氯乙烯的成型温度范围较窄,通常控制在150-180度。

2、聚乙烯(PE)分为:高压聚乙烯(LDPE,低密度聚乙烯)和低压聚乙烯(HDPE,高密度聚乙烯)3、ABSABS是丙烯腈(A)-丁二烯(B)-苯乙烯(S)三元共聚物的英文缩写词。

ABS是微黄色、不透明、无毒、无味的热塑性树脂。

成型温度:4、AS 是丙烯腈(A)-苯乙烯(S)二元共聚物的英文缩写词。

成型温度:11第二章塑料机的按键说明及操作显示面板锁模射胶熔胶其它功能温度时间模号7 8 9 0输入 4 5 6监示 1 2 3半自动全自动手动电眼马达电热射胶抽胶调模开模锁模调模前调模后座进座退熔胶清料顶退入芯1 出芯1 吹风1 吹风2 顶进多次顶入芯2 出芯2 慢速润滑续那个SW1 SW2 SW3 SW4 ?- ?+211、页面选择键锁模:开模/锁模参数设定页面射胶:射胶参数设定页面熔胶:熔胶/抽胶参数设定页面其它:射台/顶针/调模/出入芯/安全门参数设定页面功能:功能设定页面温度:温度设定页面时间:时间设定页面模号:模号/网络/IC卡设定页面2、数字键0至9数字键在数据设定页面为输入数据用,当电子锁处于“关”状态时,此十个数字键和删除键被锁定,确保资料不被随意更改。

在主页面时按“9”数字键进入监测菜单页面。

9 监测菜单页面监示监示键,再任何时刻按下此键便进入监视页面3、游标键跳行键,按此键光标会跳至上一行输入数据项换列键,按此键光标会跳至右一列输入数据项换列键,按此键光标会跳至左一列输入数据项跳行键,按此键光标会跳至下一行输入数据项输入输入键,主要用于确认选择键4、操作模式选择键手动手动(转换条件:任意状态)半自动半自动(转换条件:温度达到设定值或无温度报警)全自动半自动(转换条件:温度达到设定值或无温度报警)各键的左上角有一指示灯,但按下其中某一键后,该指示灯会点亮,表示注塑机正处于该状态。

注塑机操作培训内容

注塑机操作员主要培训内容一、入厂基本职业道德培训。

安全生产是企业员工首要培训的内容。

工厂安全文明生产必须要掌握,要熟悉用电安全和运动机械操作安全。

二、必须对机械识图基础,公差与配合进行学习了解。

图纸是企业生产过程多方沟通中的一种生产工具,如果连图纸都看不懂便无从下手。

三、了解常用的塑料材料,内容包括塑料概论、塑料的定义与特点、塑料的分类和用途等。

常用的如:热塑性聚酯(PET、PBT)、聚碳酸酯(PC)、聚苯乙烯及其改性品种(ABC)、聚酰胺(PA-)、聚氯乙烯(PVC)、聚丙烯(PP)、聚乙烯(PE)、聚甲醛(POM)……四、对注塑机的工作原理、结构、动作流程,注塑机模具的结构、安装调试了解。

五、掌握注塑机操作的常规程序、注塑工艺。

应包括:注塑工艺流程,成型前的准备工作,注塑成型过程,制品的后处理,注塑模具基础知识。

六、注塑机的结构和原理。

应包括:机械传动知识、气动、液动、电控等基础知识。

注塑机,包括循环动作及周期时间计算方法等。

射台装置:射台装置的功能及组成、射台装置的特点。

锁模装置:锁模装置的功能及组成、锁模装置的特点。

液压系统:液压系统的组成、液压系统的特点。

电器系统:电器系统的组成和特点。

润滑系统。

实际操作:1.注塑机的操作程序。

操作系统结构与操作说明,操作面板、操作按键介绍,安全操作守则和安全生产。

2.注塑前的工艺准备。

应包括:材料准备、模具准备、生产前的机器调试、模具安装、设备保养等。

3.调校程序的结构与操作说明应包括:射咀中心调校、顶针行程调校、模具厚度调节。

4.操作面板、电器系统的保养、油压系统的保养、锁模系统的保养。

5.射胶系统的保养、安全装置的保养与维护、定期检查事项。

6.注塑工艺调整与产品后加工。

应包括以下内容:常用塑料的成型条件;常用塑料的成型工艺过程;注塑成型工艺参数调整;产品工艺卡的知识;成型工艺辅助设备的调校。

注塑产品的质量检验:注塑产品的质量检验应包括以下内容:1.塑料产品的一般检验项目和检验方法。

注塑安全培训内容

注塑安全培训内容以下是 7 条注塑安全培训内容:1. 嘿,大家要知道,注塑机可不是好惹的家伙呀!就像一只老虎,你不注意就可能咬你一口!比如在操作的时候,你可得万分小心,别把手随便伸进模具里,这可不是开玩笑的,要是被夹住,那可不得了!想想都后怕啊,所以一定要时刻保持警惕呀!2. 喂,安全防护措施那可太重要啦!这就好比战士上战场要穿好盔甲一样啊!不戴防护手套就去操作,那不就等于赤手空拳上战场嘛!就有这么一回,有人没戴手套,结果手被烫了,遭老罪了,咱可不能重蹈覆辙呀,得把这些防护装备都穿戴好!3. 各位啊,清理注塑机的时候可不能马虎!这就像打扫自己家一样,得仔仔细细的!你要是马马虎虎,没清理干净,到时候出问题,那可就糟糕了!那次看到有个机器因为没清理干净,卡壳了,多吓人呀,咱可别犯这样的错呀!4. 你们想想,要是模具出问题了,那得多麻烦啊!模具就像是房子的根基呀!不维护好它,还怎么指望它好好工作呢!记得有一次,模具没保养好,生产出来的东西都不合格,这损失可大了去了,所以平时就得精心照顾好模具呀!5. 哎,紧急情况处理可不能掉以轻心呀!这就好比遇到火灾要知道怎么逃生一样关键!如果机器突然故障了,你得知道该怎么做呀!那次看到有人遇到紧急情况慌了神,差点出事,咱可得稳住心神,提前学好应对方法呀!6. 大家注意啦,工作环境也得重视起来呀!一个干净整洁的环境就像给你一个舒适的家一样呀!要是乱七八糟的,多影响工作心情和效率呀!有一次在一个乱糟糟的环境里工作,感觉都没法好好干活了,咱可不能那样呀!7. 说真的,安全培训可不是走个过场啊!这是关系到我们每个人安危的大事呀!就像给自己上了一道保险一样!不认真学,到时候出了问题后悔都来不及呀!所以,大家一定要把这些安全知识都牢记在心里呀!我的观点结论就是:注塑安全培训至关重要,每个人都必须认真对待,严格遵守安全规定,确保工作中的安全!。

注塑机安全操作培训教材

注塑机安全操作培训教材一、引言注塑机是一种广泛应用于塑料制品生产中的设备,然而,由于其操作过程中涉及高温、高压等安全风险,必须要进行安全操作培训,以最大程度地保障操作人员的安全。

本教材旨在通过详细介绍注塑机的安全操作规程和注意事项,帮助操作人员掌握正确的操作技巧,有效预防事故的发生。

二、注塑机概述注塑机是一种将塑料材料加热熔化后,使其熔体注入模具中,冷却凝固后获得所需塑件的设备。

其主要由注射系统、保压系统、液压系统、电气控制系统等组成。

三、注塑机的安全操作要求1. 工作前准备- 操作人员必须佩戴个人防护装备,包括安全帽、防护眼镜、防护服等。

- 检查注塑机的电气设备和液压系统各项设施是否正常运作。

- 要保证工作区域干净整洁,避免杂物堆积。

2. 注射系统安全操作- 在操作过程中,严禁将手指或其他物体伸入注塑机的射嘴或模腔中。

- 注塑机启动前要保证模具安装正确,封模良好,防止渗漏和回流。

3. 保压系统安全操作- 在保压过程中,操作人员不能随意调节压力和时间参数,必须按照设备操作手册的要求进行。

- 保持安全距离,避免因压力突然释放造成的伤害。

4. 液压系统安全操作- 操作人员必须了解液压系统的工作原理,遵循设备操作手册的相关要求。

- 在进行液压系统维护时,必须切断电源并放空液压系统中的液压油。

5. 机械设备安全操作- 注塑机设备运行期间,操作人员不得擅自调整设备参数,任何异常情况都必须及时向维修人员报告。

- 在清洁和维护注塑机时,必须切断电源,并等待设备冷却后再进行操作。

四、事故应急处理注塑机在操作过程中可能会出现故障或事故,操作人员需掌握应急处理的方法,保证自己和他人的安全。

1. 电气事故处理- 发生电气事故时,第一时间切断电源,并使用干粉灭火器扑灭火源。

- 紧急情况下,及时报警并联系专业维修人员。

2. 液压事故处理- 发生液压事故时,必须立即切断液压系统的电源,并使用防溢油池或其他容器,收集渗漏的液压油。

注塑机培训教程

目录前言第一节塑料材料性能一、塑料三态二、结晶形塑料三、分子取向性四、分子量的分布五、塑料降解六、熔融指数七、常用塑料性能第二节注塑成型设备一、注塑机成型工作过程和基本组成二、注塑机多级注射优点三、依据成型制品模具选择注塑机四、注塑机的操作五、注塑发展分类第三节模具一、注塑模具分类二、注塑模具结构与组成三、模具设计要点第四节质量与成型工艺一、制品缺陷和质量标准二、成型中共性问题三、成型工艺对制品质量的影响前言塑料加工是种新兴工业,塑料制品具有重量轻,电器性能优异,化学稳定性好、易成型,易切削加工等等特点。

并能取代金属、陶瓷、玻璃、竹木等材料。

所以得到迅速发展。

塑料加工种类有挤出、吹塑、注射、浇铸、涂复、滚塑和热成型等。

我们公司目前塑料制品加工方法有三种类型:注射、挤出和吹塑。

就注射加工是一种特殊工种,因注塑制品是属于一次性成型基本无法返修,所以要从塑料原材料、注塑机、模具和成型工艺入手解决制品质量问题。

从常识到深入了解注射成型加工,才能成为一名优秀操作工。

因注塑机的安全操作及安全生产要求严格,市劳动局曾有文规定,注塑机操作工需培训持证上岗。

所以对初上岗的注塑机操作工需进行岗位培训。

通过培训对塑料原材料的介绍,能对公司常用原料性能了解,并能区分原料大类,不至用错料,经工艺调整生产出最佳的制品。

通过对注塑机的基本构造介绍,能对注塑机的开合模、注射、传动、控制和安全装置有大概了解,并能知道注塑机主要零部件名称,以便于操作、保养和维护。

通过注塑机操作实例,掌握操作方法和正确执行注塑机操作规程,以便于安全操作。

通过模具结构介绍,有利于认识模具对制品质量的关系,并利于正确使用和保养模具。

通过对注塑机工艺和注塑制品缺陷学习,知道注塑制品质量问题所在和解决方法,能更好执行本公司注塑制品质量标准。

本教材为培训注塑机操作工而编写,属常识性知识,适用于注塑制品的有关人员,因水平有限,编写中有不足之处,请予指正,谢谢!第一节塑料材料性能塑料主要是从石油、煤为基础原料中提炼生产出来,是高分子材料。

德马格注塑机操作培训

德马格注塑机操作培训注塑机是一种广泛运用于塑料加工行业的设备,它能够将塑料原料通过高温高压的方式注入到模具中,从而制造出各种不同形状的塑料制品。

而德马格注塑机作为一种较为常见且性能可靠的品牌,其操作培训对于使用者来说是非常重要的。

下面将会对德马格注塑机的操作培训进行详细介绍。

一、注塑机操作前的准备工作:1.检查设备:在操作注塑机之前,需要先检查设备的各个部位是否正常,是否存在损坏或者故障,如发现问题需要及时修复或更换。

2.准备原料:准备好需要注塑的塑料原料,并检查其质量和湿度是否符合要求,如需干燥处理的原料需提前进行处理。

3.准备模具:根据产品的需求,选择合适的模具,并进行安装和调整。

4.调整机器参数:根据所需的注塑工艺和材料特性,调整注塑机的操作参数,如注射速度、压力等。

二、注塑机的操作步骤:1.开机:将注塑机接通电源,并按照设备说明书上的要求进行操作,打开电源开关。

2.设置温度:根据所需的注塑工艺和材料特性,设置合适的注塑机温度,包括熔料温度、模具温度等。

3.加料:将准备好的塑料原料添加到注塑机的料斗中,确保料斗内的材料充足。

4.启动预塑和熔胶:将注塑机的加热器和机筒预热至设定的温度,待熔料熔化并达到预定的熔流性后,开始预塑和熔胶。

5.注射:将模具安装到注塑机的模具板上,并将熔融的塑料通过注射系统注入到模具中,确保注塑产物的充填速度和压力均匀稳定。

6.压力保持:注射完成后,保持一定的注塑压力,并保持一段时间,以确保塑料在模具中固化和冷却。

7.脱模:待注塑制品充分固化和冷却后,将模具开启并将制品取出。

如需加工多个模腔,则需进行循环操作。

8.关机:待完成注塑任务后,将注塑机的各项参数恢复至初始状态,并关闭电源开关。

三、注塑机操作中的注意事项:1.安全操作:在操作过程中,需严格遵守注塑机的操作规程和安全条例,确保自身的安全和设备的正常运行。

2.观察参数:在注塑机运行过程中,需不断观察注塑机的各项参数和指示器,并及时调整和处理异常情况。

德马格注塑机使用手册

德马格注塑机使用手册目录1. 引言2. 注塑机概述3. 注塑机的工作原理4. 注塑机的操作步骤4.1 准备工作4.2 注塑机的开机操作4.3 模具安装4.4 材料投入4.5 开始注塑4.6 关机操作5. 注塑机的维护与保养6. 常见问题与解决办法7. 注意事项8. 结语第一章引言感谢您购买德马格注塑机,本手册将为您提供详细的使用指南,帮助您正确操作和维护注塑机,确保其稳定地运行和延长使用寿命。

第二章注塑机概述德马格注塑机采用先进的注塑技术,适用于各种注塑工艺,具有注塑速度快、注塑质量好、操作简便等特点。

注塑机由控制系统、液压系统、注射系统、冷却系统等组成。

第三章注塑机的工作原理德马格注塑机采用液压驱动系统,通过液压油泵将液压油送到液压缸,从而实现模具开合、注射等动作。

注射系统负责将熔化的塑料通过喷嘴注入模具中,通过冷却系统将注塑成型的产品冷却定型。

第四章注塑机的操作步骤4.1 准备工作在正式操作注塑机之前,必须对机器进行检查,确保各个部分都处于正常状态。

检查液压油的压力、润滑油的加油情况,清理模具、喷嘴和机器周围的杂物等。

4.2 注塑机的开机操作将电源线插入电源插口,打开电源开关,观察液晶屏上的显示状态。

根据提示,进行相应的设置,如温度设定、压力设定等。

4.3 模具安装将待生产的模具安装到注塑机上,并且确保模具的安装位置正确牢固,各个部分没有松动或者异常。

4.4 材料投入将塑料颗粒等原料投入注塑机的料斗中,注塑机会自动将原料进行熔化和储存,以便后续的注射过程。

4.5 开始注塑根据产品的工艺要求,在注塑机的控制面板上设置注塑参数,如温度、压力等。

确认无误后,按下注塑启动按钮,注塑过程开始。

4.6 关机操作当生产完成或需要停机维护时,首先要停止注塑过程,将所有参数恢复到初始状态,然后关闭注塑机的电源开关。

第五章注塑机的维护与保养定期保养注塑机是确保其正常运行和延长使用寿命的关键。

保养包括润滑油的更换、清洁注塑机表面、清理模具等。

德马格注塑机操作培训111

序)”,”Boot Diagnostic—disk(清除程序)”均能在将软盘插入软驱后重开电源时自动将程序载入机器

Note:The diskettes “Boot CPU” (machine control), “Boot Ergocontrol” (firmware and

Put the disk into the drive unit;

。关开机器总电源

Switch (off and) on the machine;

。待软驱灯灭后取出磁盘

Take the disk out of the unit afterthe indicate light off.

1.2. 4安装画面启动盘/Diskette“BOOT PICTURE”

softkeys (see also chapter 2. 3 and 2. 4. 1).

按软件中的“返回”可退回至原有的画面中

By pressing the softkey ”return” can be returned to the previously displayed screen page.

。将画面程序盘插入软盘驱动器

Put the picture disk in the disk drive unit

。关闭油泵电机

Switch (off) the pump motor

。关闭机器总电源

Switch (off and on) the machine power

。待软驱灭后取出软盘

Take the disk out of the unit afterthe indicate light off.

德马格中文操作说明书

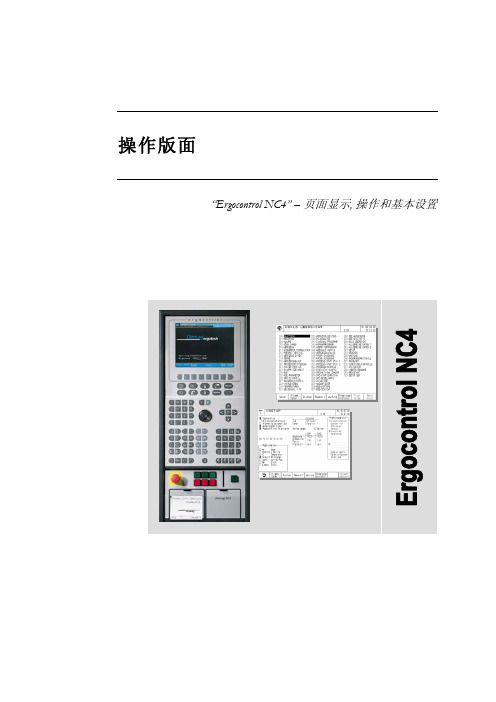

1.1 功能选择键

以下的功能选择键(见 Fig. 2) 可快速选择所需主要页面组。 其他页面可通过显示频下方的软键点击进入。

C模LA具M装P置U功NI能T fu组nction group IN注J射EC装T置IO功N 能UNIT fu组nction group T温EM度P功ER能A组TURES function group

频幕设置 20

页面选择 21

6

页面显示 (索引).........................................................................................22

7

机器 (配置)................................................................................................23

4.2

诊断程序盘 .........................................................................................................................19

4.3

参数储存.............................................................................................................................19

输入密码 (允许可更改的输入)............................................................................................................25

德马格注塑机操作培训111

德马格塑料机械(宁波)有限公司售后服务培训资料Service training course of DPGplastics injection moulding machine德马格塑料机械(宁波)有限公司售后服务部编制服务热线:配件供应:****************************************************投诉电话:**************************传真:*************技术资料请勿转载第一章 显示器的操作原理Egocontrol operating Philosophy1.1 操作终端 “NC4 控制器”Operating Terminal “Ergocontrol NC4”Fig. 1--1: Operating terminal “Ergocontrol (EC) NC4”液晶屏幕LCD Display功能组键 Function group key 数字键盘Numeric Keypad手动动作功能键 Manaulfunction button状态选择键Mold selection button-紧急停止按钮Emergency stop开关按钮ON/OFF button启动按钮Start button软驱Disk driver软件 Soft key光标移动键Cursor move key特殊功能键盘Special function key光标快速移动滑轮 Cursor move shuttle wheel 软键 Soft key1. 1. 1 功能组键/Function Group KeysErgocontrol (EC) 显示屏中的页面均可通过屏幕下的相关热键(功能组键)翻到Ergocontrol (EC)screen pages are function relevant called up by pressing the hot keys (function group keys).按下这些按钮可直接翻到相关的主画面如:按 合模单元组键可直接翻到 “10模具设置”页By pressing these buttons is displayed the main page of the selected function group, e.g.EC screen page “10 MOULD” in function group “clamping unit”. 功能组键/Function group合模单元/CLAMPING UNIT功能组键/Function group注射单元/INJECTION UNIT功能组键/Function group 温度控制/TEMPERATURES 功能组键/Function group 程序选择/PROGRAMS 功能组键/Function group 加工控制/PROCESS CONTROFig. 1--2: Meaning of the function group keys其它的一些功能键均可通过按屏幕下的软键来选取Further function group relevant screen pages can be selected by pressing the appropriate softkeys (see also chapter 2. 3 and 2. 4. 1).按软件中的“返回”可退回至原有的画面中By pressing the softkey ”return” can be returned to the previously displayed screen page .软键图标:Softkey “return:1. 2 随机软盘的用法/Handling of the Machine Diskettes机器由于种种原因出现程序丢失时可通过重装随机软盘来恢复(详细的操作方法在后面的第七项有详细讲解)The machine programs have to be reloaded only when the program iscrashed for any reason.注意: 这些软盘“Boot CPU(机器控制程序)”,”Boot firmware(固化程序)”,”Boot picture(画面程序)”,”Boot Diagnostic —disk(清除程序)” 均能在将软盘插入软驱后重开电源时自动将程序载入机器 Note: The diskettes “Boot CPU” (machine control), “Boot Ergocontrol” (firmware andscreen layout) and “Diagnostic --DISK” (diagnosis of faul ts) are automatically loaded into machine control, when such a disk is in the disk drive unit while the machine is switched on.1.2. 1 安装CPU 盘/Diskette “BOOT CPU”。

注塑机安全知识培训(三篇)

注塑机安全知识培训第一节、注塑机合模部分的安全要求:1、安全门在闭合状态下须保证不能自动打开,当安全门提前打开时,闭模动作应该终止。

2、安全门可防止任何人或物进入危险区域,保护人员避免熔化的塑料飞溅出来而受到伤害,不能破损或拆掉不用。

3、当身体任何部位要进入机器工作区域内处理异常时,务必要关闭马达,必要时还要关闭总电源。

4、对大柱、曲臂加注润滑油时,务必要停机进行,严禁机器在正常工作时做此动作。

5、安全杆、安全档块灵活有效,安全杆与安全档块的有效距离为5~10CM。

6、严禁将前后安全门的电器极限开关用绳子等绑扎起来。

7、拆卸林柱子、曲臂等大件修理时,应用三角带吊装,不可用钢丝绳之类的绳索吊装,防止对机器和维修人员造成伤害。

8、动模板滑板应平衡,不能随便调整,如需要调整,应由机器厂家进行。

9、严禁将前后安全门的电器极限开关用绳子等绑扎起来。

第二节、注射及液压装置的安全要求:1、定模座后板应有射胶防护装置,保证射嘴出现喷料时不会伤及到周围的人。

2、安全门玻璃窗不能破损,防止熔料从模腔中飞溅出来烫伤。

3、液压系统需配有过滤装置。

4、油箱内壁必须对外界污染进行防护和防腐,当工作介质温度达80摄氏度时,防护层应均有效。

5、油温不允许超过允许值,最高不能超过75℃,否则要检查冷却器,可能存在不路不通畅的情况并予以排除。

6、每半年需检查液压油质、油量,看油质是否变坏,油量是否足够。

7、各个压力表、电流表必需完好无损。

8、各油管接头不能有漏油现象,油缸螺丝不能松动。

9、液压安全系统除防护门液压保护安全阀外,主要由系统安全阀实现,生产厂家已设置好最大允许值并且将其封闭,如果压力值超过所设定的规定值,系统安全阀则开启,严禁私自调整。

10、安全阀限制液压系统压力并保护操作者,防止胶管和钢管的连接部位免受压力过大所造成的损害;同时保护不受液压系统出错而带来的损害。

安全阀使液压驱动装置中的油泵受过载保护,任何情况下不允许调节系统安全阀。

德马格注塑机操作培训

德马格注塑机操作培训德马格注塑机操作培训是为工作人员提供注塑机操作技能和相关知识的培训课程。

在注塑生产过程中,操作人员的熟练程度直接影响到生产质量和效率。

因此,注塑机操作培训是非常必要的。

德马格注塑机是目前市场上较为常见的注塑机品牌,该品牌产品质量可靠、操作简单、生产效率高,深受用户的欢迎。

德马格注塑机操作培训主要包括以下内容:一、德马格注塑机的基本原理和结构在注塑机的操作培训中,了解德马格注塑机的基本原理和结构是先决条件。

培训内容主要包括:注塑机工作原理、注塑机的主要部件及其作用、注塑机的动力系统、注塑机运转过程中注意事项等。

二、注塑机的操作流程注塑机的操作流程包括:开机前的准备工作、调试及开机、生产过程中的操作、停机后的清洗和维护等。

在培训中,除了讲解操作流程,还必须做好实践操作,以加深学员对注塑机操作的理解和熟练程度。

三、注塑机生产过程中的常见故障和解决方法在注塑机生产过程中,常会遇到机器出现一些故障,如温度控制不准确、料斗堵塞、机器运转异常等。

这些故障需要及时解决,才能保证生产效率。

因此,在注塑机操作培训中,必须加强对机器常见故障和解决方法的讲解。

四、注塑机使用过程中的安全注意事项注塑机虽然生产效率高,但如果不注意安全,可能会产生一些事故,对工作人员的健康和生命构成威胁。

因此,在注塑机操作培训中,必须加强安全教育,讲解注塑机操作时的注意事项,强化安全意识,确保工作人员的安全。

德马格注塑机操作培训除了以上内容之外,还应考虑到学员的实际情况和需求,根据学员的职业特点和经验水平,进行针对性的培训,以达到培训效果的最大化。

在注塑机操作培训中,要注重实践操作,提高学员对注塑机操作流程和操作技能的掌握程度,以达到注塑机在生产中的高效率使用。

同时,在注塑机的操作培训过程中,要强化学员的安全意识,以保障操作人员的生命安全。

综上所述,德马格注塑机操作培训是非常必要的,不仅能提高操作人员对注塑机的操作水平和技术素质,同时也能提高注塑机的生产效率和质量。

合格的注塑机操作员培训课程

本文由yyuzhong贡献合格的注塑机操作员培训课程浪行天下★郭`R 2008-05-29 22:50:46 回复随着现代工业企业的高速发展,注塑机制造业各项先进技术的广泛应用,操作系统不断升级和电动化,操作面板的全智能化,注塑机速度不断提高,注塑机操作工如果没有一定的知识水平是很难正常操作使用的。

注塑机操作员俗称“啤工”,那么需要从哪些方面进行培训呢?注塑机操作员主要培训内容一、入厂基本职业道德培训。

安全生产是企业员工首要培训的内容。

工厂安全文明生产必须要掌握,要熟悉用电安全和运动机械操作安全。

二、必须对机械识图基础,公差与配合进行学习了解。

图纸是企业生产过程多方沟通中的一种生产工具,如果连图纸都看不懂便无从下手。

三、了解常用的塑料材料,内容包括塑料概论、塑料的定义与特点、塑料的分类和用途等。

常用的如:热塑性聚酯(PET、PBT)、聚碳酸酯(PC)、聚苯乙烯及其改性品种(ABC)、聚酰胺(PA-)、聚氯乙烯(PVC)、聚丙烯(PP)、聚乙烯(PE)、聚甲醛(POM)……四、对注塑机的工作原理、结构、动作流程,注塑机模具的结构、安装调试了解。

五、掌握注塑机操作的常规程序、注塑工艺。

应包括:注塑工艺流程,成型前的准备工作,注塑成型过程,制品的后处理,注塑模具基础知识。

六、注塑机的结构和原理。

应包括:机械传动知识、气动、液动、电控等基础知识。

注塑机,包括循环动作及周期时间计算方法等。

射台装置:射台装置的功能及组成、射台装置的特点。

锁模装置:锁模装置的功能及组成、锁模装置的特点。

液压系统:液压系统的组成、液压系统的特点。

电器系统:电器系统的组成和特点。

润滑系统。

实际操作1. 注塑机的操作程序。

操作系统结构与操作说明,操作面板、操作按键介绍,安全操作守则和安全生产。

2. 注塑前的工艺准备。

应包括:材料准备、模具准备、生产前的机器调试、模具安装、设备保养等。

3. 调校程序的结构与操作说明应包括:射咀中心调校、顶针行程调校、模具厚度调节。

注塑机操作培训

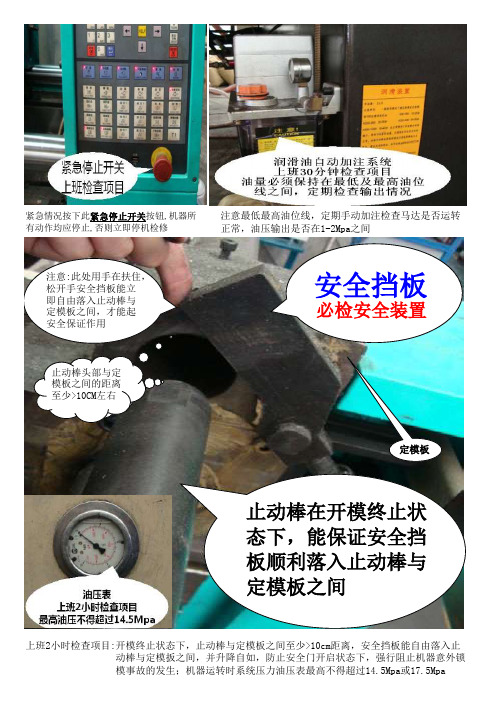

紧急情况按下此紧急停止开关按钮,机器所有动作均应停止,否则立即停机检修 注意最低最高油位线,定期手动加注检查马达是否运转 正常,油压输出是否在1-2Mpa之间上班2小时检查项目:开模终止状态下,止动棒与定模板之间至少>10cm距离,安全挡板能自由落入止 动棒与定模扳之间,并升降自如,防止安全门开启状态下,强行阻止机器意外锁 模事故的发生;机器运转时系统压力油压表最高不得超过14.5Mpa或17.5Mpa定模板注意:此处用手在扶住,松开手安全挡板能立即自由落入止动棒与定模板之间,才能起止动棒在开模终止状态下,能保证安全挡板顺利落入止动棒与定模板之间止动棒头部与定模板之间的距离至少>10CM 左右安全挡板必检安全装置数字拨码温控器注意设定不可超过烘料指导温度螺栓拧入深度必须大于螺栓螺牙直径的1.5倍,上紧力度以1M 长加力杆较难扳动即可,避免用力过大及使用加长加力杆,损坏螺丝孔烘箱温度计放烘箱入风温度计上班6小时检查项目注意实际温度是否符合烘料指导温度上班7小时检查项目轻敲码模夹,检查是否有松动,如有异常,立即加固码模夹油温表正视图上班4小时检查项目:用手触摸冷油器外表面,手感微温或接近冷却水自然温度为正常,高于40℃即可判别冷冻系统或冷油器异常。

上班4小时检查项目:正常操作情况下,压力油应保持在30℃-50℃,任何情况下,油温高于55℃ 必须立即停机,查明原因,待油温恢复正常才能重新启动油泵;冬季油温低于20℃,应让注塑机 空载运行至正常操作温度。

安全门双联安全开关压头发热筒(圈)探温线(热电偶)发热圈接线盒。

德马格注塑机工艺参数优化的步骤指导 精品

培训课程 2 工艺参数的优化受训者手册德马格注塑机工艺参数优化的步骤指导成型周期分析采用下面表格估计注塑过程中的每一阶段对周期的影响. 然后去机床看正在运行的模具, 写下实际的时间并计算出百分比.哪一阶段在整个周期中占最多的时间?那里可以是最有效的缩短成型周期?模具 1模具 2工艺参数优化目标:∙一步步改进工艺过程稳定性.∙评估各个参数的更改对工艺过程稳定性的影响∙to demonstrate the cumulative improvemnt in the process and product consistency方法:At each stage, after the process has been given sufficient time to stabilise, a run of sixteen consecutive mouldings is to be made. These mouldings will be assessed for consistency by weight (a dimension, a physical property or some other attribute could equally well be used, weight is simply the most widely applicable).稳定性通过计算重量的标准偏差来衡量. 同时打印出机床IBED上的过程统计数据.1. 找出转压点2. 找出浇口冷却时间3. 优化注射速度4. 采用正确的螺杆转速5. 优化多级预塑曲线6. 优化松推7. 优化多级保压曲线8. 优化锁模力9. 设定注射压力限定步骤 1找出转压点在没有保压压力和保压时间的基础上填满产品95% -98%, 然后设定一定的保压和保压时间生产16模.初始设置时的指导称12 模产品的重量, 计算标准偏差打印:页面 20 工艺参数优化页面 50 工艺过程统计步骤 1 结果输入实际值步骤 2找出浇口冷凝时间设定保压压力为步骤1 上找出的注射压力峰值的50% 左右.设定保压时间为 1 s .生产数模产品使过程稳定后连续取5模产品称出每模重量和平均值增加保压时间至2 s, 生产数模产品使过程稳定后连续取5模产品称出每模重量. 在保压时间3s, 4s 5s . . . 时重复上述过程直到产品重量不再增加作出产品重量和保压时间的关系图.记录Record the TCU setting and the actual mould temperature.打印:页面 30 温度XL Spreadsheet graph为什么记录模具温度很重要?还有什么因素会影响浇口冷凝时间?步骤 2 结果输入实际值步骤 3优化注射速度采用多级注射曲线, 使注射行程最后的10-20% 采用逐步降低的注射速度.每次更改注射速度, 必须重新建立转压点. (注意每次保压和保压时间都设定为0.) 连续取16模, 计算出标准偏差.打印:页面 24 MWE 使用和没使用多级保压时的曲线页面 26 多级注射页面50 工艺过程统计为什么转压点要更改?注射压力发生了什么?为什么在数社的末端采用逐步降低的注射速度是有用的?步骤 3 结果输入实际值步骤 4采用正确的螺杆转速Select the correct, optimum screw speed for the material being processed (see T.01 notes, Section 5 ). Use this single speed for the whole plasticising strokeSet a back pressure of 5 to 10 bar (hydraulic).Readjust dosing stroke to achieve 95-98% fillTake sixteeen consecutive mouldings and determine the standard deviation of the weights.Print out:Page 50 Process StatisticsWhy is it important to use the manufacturer’s recommended screw speed?STEP FOUR RESULTS Insert actual values in the relevant boxesSTEP FIVEOptimise screw speed and back-pressure profileUse the Dosing Profile page to slow down the screw rotation speed for the last 10% of the metering stroke.Readjust dosing stroke to achieve 95-98% fillTake sixteeen consecutive mouldings and determine the standard deviation of the weights.Print out:Page 21 Dosing ProfilesPage 50 Process StatisticsWhat has happened to the Dosing Stop position?STEP FIVE RESULTS Insert actual values in the relevant boxesSTEP SIXOptimise decompressionFind the decompression speed which gives best screw stroke and melt cushion consistency. Set a decompression stroke of 5mm.Check that you still achieve 95-98% fill.Take sixteeen consecutive mouldings and determine the standard deviation of the weights.Print out:Page 21 Dosing ProfilesPage 50 Process StatisticsWhat has happened to the screw stop position?What is happening to the check ring?STEP SIX RESULTS Insert actual values in the relevant boxesSTEP SEVENOptimise holding pressure profileUse the Holding Profile page to set a holding pressure profile which ensures a smooth transition from injection to the holding pressure phase and use a high enough pressure to pack the part properly.Add a step which reduces holding pressure gradually to zero.Take sixteeen consecutive mouldings and determine the standard deviation of the weights.Print out:Page 24 MWEPage 27 Holding ProfilePage 50 Process StatisticsWhy do you need a smooth transition from injection to holding pressure?Why bother to reduce the pressure gradually if the gate has already frozen?STEP SEVEN RESULTS Insert actual values in the relevant boxesTABULATED RESULTSInsert actual values in the relevant boxesThe range value, R, is the maximum minus the minumum, taken from the seven steps.Can you see a trend?Which step had the greatest effect on the consistency of the moulding?Optimising the clamp forceReduce the clamp force by steps of 50 kN (100 kN for machines over 100 tonnes) using the settings far optimised in the seven steps above.Allow the process to stabilise each time and then weigh five mouldings.Tabulate your results below and plot a graph of tonnage against part weight.Does the mould require the expected clamp force?What are the advantages of running at reduced tonnage?STEP EIGHT RESULTSInsert actual values in the relevant boxesSet injection pressureUntil now the injection pressure has been set to the machine’s maximum value. From the Process Statistcs page it can be seen that the machine does not need all that pressure to fill the mould.Gradually decrease the set injection pressure until the injection time starts to increase. Increase the pressure again until the previous injection time is established with a consistency of 0.08 s or better – preferably 0.02 to 0.03 s variation.What is the purpose of limiting the injection pressure?STEP NINE RESULTSAppendix 1TYPICAL PROCESS TOLERANCESThe achievable part quality is much influenced by the condition of the material processed.It is important that moisture content, proportion of regrind and proportion of colour (masterbatch) are constant.Acceptable tolerances of principal injection moulding processingparametersBichler:Abt 9601- May 88 Updated Feb 01Appendix 2Standard deviationStandard deviation is a measure of the spread or scatter in a process and for a sample is given by the equation below:1)(12--=∑==n x x ni i iσwherevalues of number the mean valuethe value individual the s difference the of sum the deviationstandard =====∑n x x i σThe spread of a process may be estimated from the range, R . The maximum value minus the minimum. The smaller the range, the less spread in the process.A more sophisticated way of estimating scatter, which is widely used for statistical process control is standard deviation , σ, which not only provides a measure of theprecision of the process, but also predicts how many parts in a population will be out of tolerance.For what is known as a normal distribution, 68.3% of the population will lie within one standard deviation above and below the mean, ±1σ ; 95.4% lie within ±2σ, 99.7% within ±3σ and 99.994 within ±4σ.。

DEMAG中文操作说明书2

Fig. 4: 21 多级预塑 (21 Dosing Profile)

例如:

以 Fig. 4 上的数值描述: 冷却结束后料垫为 5.4cm3 [ccm] ,然后在预塑之前以 cm3/s 的速度回吸 0mm(未做前松退)。 预塑开始,螺杆以转速 200rpm [U/min]的速度和背压(螺杆头)80bar 预塑至 20.0mm。从 20mm 开始到 30mm, 螺杆转速由 200rpm 均匀地降至 120rpm,同时背压由 80bar 均匀地 降至 50bar。 计量完成后,螺杆以 5mm/s 回吸至 36mm。

到并保持稳定。结果是不稳定的注射速度,不稳定的填充速度,不稳定的型腔压力,最终是

不稳定的面上相应的选择框进行选择。切换的方式有:容积切换(或行程 切换),注射时间切换,注射压力切换(有的机床是选配),或型腔压力切换(选配)。当某一切换 方式被选择后,其他的切换方式在输入数值以后就会起监控作用。在正常的工作过程中这些监控项的 实际值不能达到设定值。

提示: 如果在“83 设置”(83 Setting)页面上,某些参数的单位选择了 (mm, mm/s, 液 压压力 bar, rpm[U/min]),则“3VDMA24468”页面和“20 成型工艺优化” (20 PROCESS OPTIMIZATION)页面上的参数值就会有所不同。

VDMA 页面也包含了多级注射和多级保压以及模具设置上的一些参数。

设定的“注射压力”代表了注射过程中压力的上限值。它的设定应该大于实际注射压力的 20-30%。 如果预设的注射压力限定过于精确,泵就无法根据设置的注射速度进行准确而迅速的调节。在这种情 况下,会出现“注射压力受限制”的警告。

如果预设的注射压力限定不能满足设定的注射速度(注射速度(V2)太快或注射压力限定太小),就会 出现“注射压力超出”的警告。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

displayed behind“ERRO:”when boot any disk

1. 2.6模具目录磁盘/Diskette “MOULD CATALOGUE”

1.2. 1安装CPU盘/Diskette “BOOT CPU”

。将CPU盘插入软驱

Put the disk into the drive unit;

。关闭油泵电机

Switch off the pump;

。关开机器总电源

Switch (off and) on the machinepower

。开始读程序后显示屏里会出现以下画面

在页面的左上角所显示的是正打开的密码等级(从1级到5级);

By pressing the softkey “Disk Tools” on EC screen page “45 MOULD CATALOGUE”

it ispossible to format a disk on the machine too.

注意:此操作只有在机器未进行运转时才能进行

Note:This function is possible only when the machine is not running.

After switching on the machine or selection of EC screen page “0 MAIN MENU” the mainmenu is presented on the screen (see fig. 1--5).

画面显示/Screen Page Layout

programfault.

警示:在使用清除盘前,务必先取得德马格公司售后务人员的同意

Attention:Use the “Diagnostic--DISK” only in agreement with DHT--service.

。将清除盘插入软盘驱动器

Put the disk into the drive unit;

。关闭油泵电机

Switch off the pump;

。关开机器总电源

Switch (off and) on the machine;

安装清除程序后有关清除的内容会在ergocontrol画面中自动显示出来

The special diagnostic program is automatically loaded into theergocontrol.

SIGMATEK GmbHHADWRERESET

CAN – STATION25

CAN – BAUDRATE: [ 615 KB ]00

PROGSEG:[ Mb ]2.00

PICSEG:[ Mb ]1.00

KONTRAST:xxx

Fig.1--4:CPU booting page

。待以下主画面出现时取出磁盘

Take the disk out of the unit afterthe“main menu”lay out in ergocontrol.

Fig.1--5:machine main page

1. 2. 2安装“SPS数据源”盘/Diskette “Sources SPS--DISC”

只有当需要安装外加程序或升程序级时才要求更换此程序盘,,若出现这种情况只有德马格海天公司的售后服务人员才可操作。(或在德马格海天售后服务人员的指导下)

注意:这些软盘“Boot CPU(机器控制程序)”,”Boot firmware(固化程序)”,”Boot picture(画面程

序)”,”Boot Diagnostic—disk(清除程序)”均能在将软盘插入软驱后重开电源时自动将程序载入机器

Note:The diskettes “Boot CPU” (machine control), “Boot Ergocontrol” (firmware and

机器软盘驱动器是用来使用3.5英寸的高密度磁盘,格式为1.44兆

The drive unit uses 3,5 inch diskettes, High Density (HD), 1,44MB formatted.

在机器画面的45页“模具目录”中按软键中的“磁盘工具”也可以在机器上将你的软盘进行格式化

软键图标:

Softkey “return:

1. 2随机软盘的用法/Handling of the Machine Diskettes

机器由于种种原因出现程序丢失时可通过重装随机软盘来恢复(详细的操作方法在后面的第七项有详细讲解)The machine programs have to be reloaded only when the program is crashed for anyreason.

按下这些按钮可直接翻到相关的主画面如:按合模单元组键可直接翻到

“10模具设置”页

By pressing these buttons is displayed the main page of the selected function group, e.g.EC screen page “10 MOULD” in function group “clamping unit”.

具体的清除方法和内容由德马格公司售后服务人员指导使用

Functionsof the “Diagnostic--DISK” are supported bythe service engineer of DHT.

警示:在图Fig 1--4中的“EERO:”后若出现文件名时则表明磁盘出现或磁盘中的文

件有问题

德马格塑料机械(宁波)有限公司

售后服务培训资料

Service training course of DPG

plasticsinjection moulding machine

德马格塑料机械(宁波)有限公司售后服务部编制

服务热线:配件供应:

0574-86181537 0574-86181535

0574-86181534 0574-86181536

加工控制/PROCESS CONTRO

Fig.1--2: Meaning of the function group keys

其它的一些功能键均可通过按屏幕下的软键来选取

Further function group relevant screen pages can be selected by pressing the appropriate

screen layout) and “Diagnostic--DISK” (diagnosis of faults) are automatically loaded into

machine control, when such a disk is in the disk drive unit while the machine is switchedon.

。将画面程序盘插入软盘驱动器

Put the picture disk in the disk Байду номын сангаасrive unit

。关闭油泵电机

Switch (off) the pump motor

。关闭机器总电源

Switch (off and on) the machine power

。待软驱灭后取出软盘

Take the disk out of the unit afterthe indicate light off.

LCM40 CAN/ 00 B:PRG__SGM\NDM303SPR

STATUS: READ FILE: B:\****\.***

ERRO: NO

Fig.1--3:CPU booting page

。待软驱灯灭后,画面中会出现如下画面

Following picture will be displayed in the ergocontrolunit afterthe indicate light off of the disk driver.

1. 2.5使用清除盘/Diskette “Diagnostic--DISK”

清除盘主要是当机器程序出现了严重的错误时用来将所有控制程序进行初始化而使用的

The “Diagnostic--DISK” serves for initializing of the control in case of a heavy

;Auto exeo 5.21 SIGMATEK GMBH

;Demag Ergotech Wiehe Gmbh

;NC4 ERGOCONTROL

;machine program

;Disk done by ETP v7.03.07 on XXX XX:XX

;SPS

RESET CAN/ 00

CPU BOOTADR CAN/ 00

所有已使用过的模具(产品)加工工艺(参数设定),均可通过机器备份到模具目录磁盘上且当再次需要使用该工艺参数时可通过该磁盘重新载入机器。

All machine settings (process parameters) can be stored at diskettes and loaded fromthe diskettes when necessary (see chapter 4. 5).

softkeys (see also chapter 2. 3 and 2. 4. 1).

按软件中的“返回”可退回至原有的画面中

By pressing the softkey ”return” can be returned to the previously displayed screen page.