新型水溶性高分子基钢铁防锈剂的研制

硼酸二乙醇胺酯防锈剂的制备

硼酸二乙醇胺酯防锈剂的制备作者:谷岚赵学斌李晓梦张颖姚军来源:《河北工业科技》2020年第02期摘要:防锈油在使用过程中易出现易燃、易爆、不易清洗、污染环境等问题,为了减少防锈油的使用,通过对多种防锈材料进行研究、复配,开发了一种新型环保型水基防锈剂。

以硼酸二乙醇胺酯为主要防锈成分,添加丙三醇、三乙醇胺、苯甲酸钠为防锈助剂,YGNa为高分子成膜剂。

通过硼酸与二乙醇胺反应、甲醇带水,合成了不同于市面一般硼酸二乙醇胺酯液体形态的白色固体硼酸二乙醇胺酯。

经过一系列单片、叠片试验以及湿热试验,确定了环保型水基防锈剂的最佳配比为硼酸二乙醇胺酯5%、丙三醇5%、三乙醇胺5%、苯甲酸钠2.5%、YGNa 0.6%,水余量。

结果表明,在最佳配比条件下,试片在湿热箱内防锈时间达到18 d以上,远超市售水基防锈剂的平均水平。

所研制的环保型水基防锈剂防锈效果好,生产成本较低,能够大量替代防锈油的使用。

关键词:高分子化学;水基防锈剂;环境保护;硼酸二乙醇胺酯;YGNa;高分子成膜剂中图分类号:O621.3 文献标识码:AAbstract:Antirust oil is inflammable, explosive, difficult to clean and polluting the environment. In order to reduce the widespread use of antirust oil, a new type of environmentfriendly waterbased antirust agent was developed. Diethanolamine borate was taken as the main component; glycerin, triethanolamine, and sodium benzoate were added as antirust additives; and YGNa was used as the polymer filmforming agent. The white solid diethanolamine borate was synthesized from the reaction of boric acid with diethanolamine and methanol with water, which was different from the common liquid form in the market. The optimum formulation of the waterbased rust inhibitor was determined by a series of monolithic, laminated tests and wetheat test as follows: diethanolamine borate 5%, glycerol 5%, triethanolamine 5%, sodium benzoate 2.5%, YGNa 0.6% and the rest is water. The results show that under the best proportion of conditions, it can prevent test piece from rust for more than 18 days in damp heat box, which is far more than the average level of waterbased antirust agent sold in the market. The developed environmentfriendly waterbased antirust agent has good antirust effect and low production cost, and can largely replace the use of antirust oil.Keywords:polymer chemistry; waterbased rust inhibitor; environmental protection; diethanolamine borate; YGNa; polymer filmforming agent金屬是人类生活中的必需品,但是金属材料在大气中会因与氧气、水和其他杂质在一定条件下发生电化学反应而失去电子变为金属阳离子,即金属锈蚀。

环保高效纳米防锈剂、设备制作方法及在螺纹钢表面的应用与相关技术

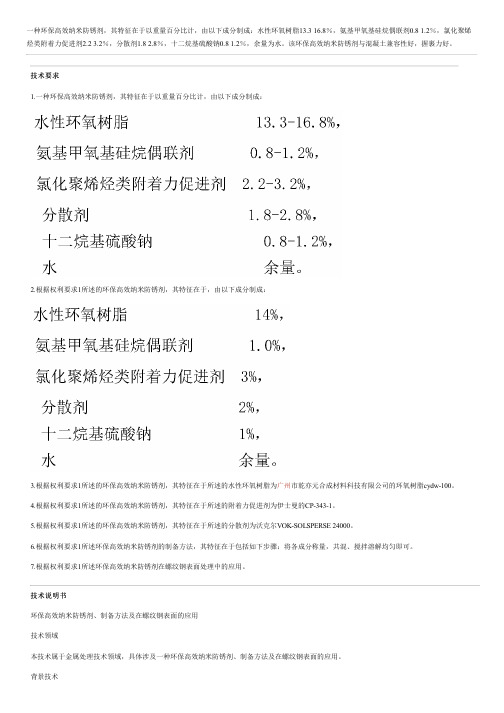

一种环保高效纳米防锈剂,其特征在于以重量百分比计,由以下成分制成:水性环氧树脂13.316.8%,氨基甲氧基硅烷偶联剂0.81.2%,氯化聚烯烃类附着力促进剂2.23.2%,分散剂1.82.8%,十二烷基硫酸钠0.81.2%,余量为水。

该环保高效纳米防锈剂与混凝土兼容性好,握裹力好。

技术要求1.一种环保高效纳米防锈剂,其特征在于以重量百分比计,由以下成分制成:2.根据权利要求1所述的环保高效纳米防锈剂,其特征在于,由以下成分制成:3.根据权利要求1所述的环保高效纳米防锈剂,其特征在于所述的水性环氧树脂为广州市乾亦元合成材料科技有限公司的环氧树脂cydw-100。

4.根据权利要求1所述的环保高效纳米防锈剂,其特征在于所述的附着力促进剂为伊士曼的CP-343-1。

5.根据权利要求1所述的环保高效纳米防锈剂,其特征在于所述的分散剂为沃克尔VOK-SOLSPERSE 24000。

6.根据权利要求1所述环保高效纳米防锈剂的制备方法,其特征在于包括如下步骤:将各成分称量,共混、搅拌溶解均匀即可。

7.根据权利要求1所述环保高效纳米防锈剂在螺纹钢表面处理中的应用。

技术说明书环保高效纳米防锈剂、制备方法及在螺纹钢表面的应用技术领域本技术属于金属处理技术领域,具体涉及一种环保高效纳米防锈剂、制备方法及在螺纹钢表面的应用。

背景技术热轧带肋钢筋俗称螺纹钢,是目前建筑用钢材量最大的钢材产品。

螺纹钢作为钢筋混凝土的骨架材料,被广泛应用于桥梁、港口、大坝、码头、平台、种现代化工程建设中。

近年来,为了生产低成本高强度钢筋,各钢铁企业大都采用了终轧后穿水冷却工艺。

该工艺能在一定程度上改善组织,提高钢筋的机械着一个很大的缺点,即穿水冷却的螺纹钢在储存和运输过程中很容易生锈,这不仅严重影响了螺纹钢的表面质量,而且锈迹会造成螺纹钢表面与混凝土握裹筑质量,钢筋的锈蚀成为了影响建筑物持久性的主要因素。

因此,越来越多的螺纹钢厂家采用化学处理剂对螺纹钢表面进行防锈防腐处理。

水基防锈剂的研制

水基防锈剂的研制摘要:水基防锈剂是在使用过程中可以用水稀释的防锈剂。

其主要成分是抗锈蚀水溶性化合物、水溶性添加剂、溶剂和水。

由于用水代替有机溶剂,它具有环境保护、防火和对操作人员的轻微损害等优点。

含亚硝酸盐的水基防锈剂具有极佳的抗锈蚀性能,但亚硝酸盐具有剧毒性,与三乙醇胺一起使用时会产生间接致癌作用。

不含亚硝酸盐的水基防锈剂的抗锈蚀能力往往较弱,而且价格昂贵,用户难以接受。

关键词:水基防锈剂;环保;研制;合成单体前言防锈油主要用于钢铁产品的长期储存和防锈剂,但后续过程需要处理机油,使水锈剂研究成为国内外研究的热点。

水性防锈剂有多种,主要是无机和有机的。

大多数有机防锈剂使用脂肪酸、酒精、烯烃、聚丙烯、磷、甲基肉桂碱金属盐等。

它们主要通过物理和化学吸附方式附着在金属表面上,金属表面的状况发生变化,以防止锈蚀。

近年来,水性防锈剂发展成为有机防锈剂。

本研究报告的现有水性防锈剂存在防锈剂性能差、防锈膜不易干燥、涂料应用不良、涂料黏附性差等问题,不能达到防锈油的更换防锈效果。

一、防锈剂作用机理一般而言,抑制剂的作用机制可归纳为两类:第一类是基于金属表面电化学过程的电化学机制,用以解释抑制剂的作用;另一种是物理化学机制,根据金属表面的物理化学变化解释抑制剂的作用。

这两个机制之间有一定的联系。

抑制剂对金属腐蚀电化学过程的抑制作用表现为抑制作用,其根本原因是金属表面形成了保护膜层,金属表面发生了某些物理化学变化。

必须充分利用协同作用,以改善侵蚀效果。

在实际应用中,抑制剂通常不是单个组件,而是多个组件的组合。

二、工艺与试验1.水基防锈剂的合成(1)单体合成在碱性条件下,加热和加热多碳酸二联苯和有机金属胺,以生产水溶性肥皂,并根据所需温度和合成时间进行单体合成。

单一本体均匀、透明、无层状、无沉淀、水溶性、非浸润、耐锈蚀,可在金属表面快速形成密集吸附泡沫层,从而防止周围空气和水腐蚀金属表面。

单体具有一定的极性和耐磨性,与其他抑制剂兼容,没有毒性和无害性,是一种生态成分。

一种高效钢铁除锈剂的研制_袁传勋

第22卷第2期合肥工业大学学报(自然科学版)V ol.22№2 1999年4月JOURN AL OF HEFEI U NIVERSITY OF T ECH NOLOGY Apr.1999一种高效钢铁除锈剂的研制袁传勋(安徽省文物考古研究所) 王国霞 潘 见(合肥工业大学)摘要 以无机酸、有机酸、络合剂、增渗剂、缓蚀剂、表面活性剂、水和增稠剂等为原料制备了高效除锈剂,它具有高效、快速、对底材腐蚀轻、价格低、施工方便等特点。

文章给出了该产品的制备方法,讨论了除锈剂各组分的作用以及对除锈剂性能的影响。

关键词 除锈剂;钢铁;表面处理中图分类号 TQ423aDEV ELOPM EN T O F A HIGH EFFICIEN CY RU ST REM OV ERYuan Chuanx un(Anhui Institute of C ultural Relics Ar chaeolog y) W ang Guox ia Pan J ian (Hefei Un ivers ity of T echnology)Abstract Taking inor ganic acid,organic acid,co mplex co mpound,penetrating agent,corro sion in-hibito r,surface activ e agent,w ater and thickening ag ent as raw m aterials,a high efficiency rust re-mov er w as prepared.It has such adv antages as hig h efficiency,high speed,few co rrosion to substrate material,low price,and easy oper ation.T his paper described the preparing method o f this product. The r ole of each com ponent and its effect on the pro perties o f the rust remover are discussed.Key words rust r em over,iorn and steel,surface treatm ent随着钢铁工业和钢铁制造业的发展,钢材的锈蚀问题日益突出,全世界每年由于腐蚀而报废的金属材料和设备的重量约为金属年产量的20%~30%,高达1×108t以上。

水基防锈液研究现状和发展趋势

第水基防锈液研究现状和发展趋势本文依据所使用的水溶性缓蚀剂类型,介绍了水基防锈液产品的研究现状;展望了水基防锈液的发展趋势。

李妲丽 邓象贤中国石化润滑油有限公司上海研究院水基防锈液是在水中加入各种水溶性缓蚀剂、表面活性剂、成膜剂、消泡剂、杀菌剂等能抑制金属制品发生化学或电化学反应的一种防锈产品,可以对金属制品提供暂时性防护。

金属材料受周围空气、水、杂质等的影响发生化学或电化学多相反应而产生金属锈蚀。

金属锈蚀非常普遍,据统计,每年因腐蚀造成的钢铁损失约占当年钢铁产量的10%~20%[1]。

因金属腐蚀引起的停产、停电等间接的损失就更无法计算。

为降低经济损失,用水基防锈液来保护金属材料是一种常见的防护方法。

近年来,随着金属加工技术的提升,对水基防锈液产品的质量提出了更高的要求,我国水基防锈液在开发研制、产品更新及应用等方面均取得了较大的进展。

水基防锈液研究现状水基防锈液的种类很多,其中水溶性缓蚀剂起主要作用,主要有以下几类。

无机盐类水基防锈液亚硝酸钠水基防锈液是最早使用的水基防锈产品。

亚硝酸盐型水基防锈液的成本较低、使用方便、防锈性能好,曾被广泛使用。

但亚硝酸盐能转化成致癌物,危害人员健康,所以其使用受到了限制[2]。

铬酸盐型防锈液具有很好的防锈效果,至今在某些领域仍被大量使用,但铬金属能造成重金属污染,所以在使用上受到了限制,并且随着各种禁止法规、替代品的出现,其使用量不断减少[3]。

磷酸盐型防锈液能形成坚硬的磷化膜,从而起到工序间防锈的作用,但传统的工艺复杂,能耗高,且产生磷化残渣属于危险固废物,易造成水的富营养化,因此磷化型防锈液受到限制。

目前研究较多的替代方案有:钛、锆系防锈产品,其具有较高的稳定性,良好的防锈能力,且形成的膜能有效加强涂层与金属基体的结合力。

江峰等[4]研究了新型纳米锆盐在冰箱行业的应用,用锆膜涂装后进行了漆膜附着力、盐雾试验等方面的性能测试,测试结果显示新型纳米锆盐技术具有很好的应用潜力。

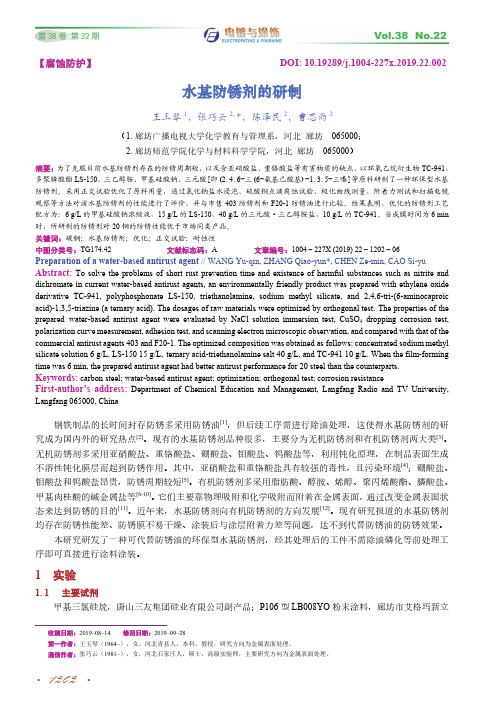

水基防锈剂的研制

多聚膦酸酯 LS-150、三乙醇胺、甲基硅酸钠、三元酸[即(2,4,6−三(6−氨基己酸基)−1,3,5−三嗪]等原料研制了一种环保型水基

防锈剂。采用正交试验优化了原料用量,通过氯化钠盐水浸泡、硫酸铜点滴腐蚀试验、极化曲线测量、附着力测试和扫描电镜

观察等方法对该水基防锈剂的性能进行了评价,并与市售 剂工艺

Langfang 065000, China

钢铁制品的长时间封存防锈多采用防锈油[1],但后续工序需进行除油处理,这使得水基防锈剂的研 究成为国内外的研究热点[2]。现有的水基防锈剂品种很多,主要分为无机防锈剂和有机防锈剂两大类[3]。 无机防锈剂多采用亚硝酸盐、重铬酸盐、硼酸盐、钼酸盐、钨酸盐等,利用钝化原理,在制品表面生成 不溶性钝化膜层而起到防锈作用。其中,亚硝酸盐和重铬酸盐具有较强的毒性,且污染环境[4];硼酸盐、 钼酸盐和钨酸盐昂贵,防锈周期较短[5]。有机防锈剂多采用脂肪酸、醇胺、烯醇、聚丙烯酸酯、膦酸盐、 甲基肉桂酸的碱金属盐等[6-10]。它们主要靠物理吸附和化学吸附而附着在金属表面,通过改变金属表面状 态来达到防锈的目的[11]。近年来,水基防锈剂向有机防锈剂的方向发展[12]。现有研究报道的水基防锈剂 均存在防锈性能差、防锈膜不易干燥、涂装后与涂层附着力差等问题,达不到代替防锈油的防锈效果。

dichromate in current water-based antirust agents, an environmentally friendly product was prepared with ethylene oxide

derivative TC-941, polyphosphonate LS-150, triethanolamine, sodium methyl silicate, and 2,4,6-tri-(6-aminocaproic

常用水溶性防锈剂配方技术

水性防锈剂配方技术2.1乙醇胺与酸的复配防锈剂乙醇胺包括单乙醇胺、二乙醇胺及三乙醇胺,与他们复配的酸可以是无机酸和有机酸。

醇胺与酸常温下复配生成醇胺盐。

蒋海珍等合成并研究了水溶性有机羧酸醇胺盐防锈剂,表明其防锈性与分子烷链长度、分子中的极性基团种类及数目有关,并据此合成出了有机羧酸醇胺盐防锈剂ATEA-1,其0.25%的水溶液可使钢铁制品48h不锈。

单乙醇胺与二乙醇胺与羧酸加热生成的酰胺也是一种很有效的防锈剂,很稀的烷基醇酰胺溶液即能防止钢铁生锈,并具有良好的耐水解性能,同时对防锈水有增稠作用,从而避免了防锈剂从金属表面流失,并使防锈剂在金属表面牢固附着。

有机羧酸醇胺盐和烷基醇酰胺分子中的氮原子和氧原子都有孤对电子,可与铁等有空轨道的金属表面作用生成络合物膜,阻止氧、水等分子与金属表面接触。

2.2多元醇酯防锈剂失水山梨醇单油酸酯是一种性能优良的防锈剂,其他还有季戊四醇酯、糖酯等。

张玉芳等人合成了硫代磷酸酯并用于碳钢的防锈处理,结果表明该防锈剂可在很短时间内在碳钢表面形成多层膜,内层为反应沉积型膜,与基体金属结合力较强,从而有效防止了金属的生锈。

肌醇六磷酸酯一个分子中含有能同金属配位的24个氧原子、12个羟基和六个磷酸基,它与金属络合时易形成多个稳定螯合环,并在金属表面迅速形成一层致密的透明单分子膜,从而有效地抵抗金属的腐蚀,防锈期可达1a以上,适合于钢铁及有色金属的工序间及长期封存防锈处理,还可代替金属涂装前的磷化处理,避免了含磷废水排放引起的水质污染。

该防锈剂由于它是从粮食作物中提取而来,同时配制时需要用去离子水,所以生产成本是一个问题。

2.3金属表面自组装防锈剂有些有机物分子在溶液中能自发地吸附在金属表面,形成一层取向性好、排列紧密的疏水性单分子层,可有效阻止水分子、氧分子及电子向金属表面的传输,使基体金属发生氧化的临界电位正移,金属表面的氧化-还原电流显著降低,从而起到对金属的保护作用,这个过程就是防锈剂分子在金属表面的自组装。

《高性能水性金属防腐涂料的制备及性能研究》

《高性能水性金属防腐涂料的制备及性能研究》摘要:随着现代工业技术的不断发展和环境保护意识的增强,对金属防腐涂料的需求逐渐增大。

本论文针对高性能水性金属防腐涂料的制备及性能进行了深入研究,通过优化配方和改进制备工艺,成功制备出一种具有优异防腐性能的涂料。

本文首先介绍了研究背景和意义,然后详细阐述了实验材料和方法、实验结果及分析,最后对研究结果进行了总结和展望。

一、研究背景及意义金属防腐涂料是保护金属材料免受腐蚀的重要手段之一。

随着工业技术的快速发展和环保要求的提高,传统溶剂型防腐涂料已无法满足市场需求。

因此,开发具有优异防腐性能、环保无害的高性能水性金属防腐涂料显得尤为重要。

本研究的目的是通过制备高性能水性金属防腐涂料,提高金属材料的耐腐蚀性能,延长其使用寿命,同时为环保事业做出贡献。

二、实验材料和方法1. 实验材料实验所需材料包括树脂、颜料、添加剂、溶剂等。

其中,树脂是涂料的成膜物质,对涂料的性能起着关键作用。

颜料可提高涂层的耐候性、遮盖力等性能。

添加剂包括防腐剂、流平剂、消泡剂等,用于改善涂料的性能。

溶剂主要起到调节涂料粘度和分散颜料的作用。

2. 实验方法(1)配方设计:根据实际需求,设计出适合的涂料配方。

(2)制备工艺:将各组分按照一定比例混合,经过研磨、分散、调色等工艺步骤,制备出涂料。

(3)性能测试:对制备出的涂料进行性能测试,包括耐盐雾性、附着力、柔韧性等。

三、实验结果及分析1. 制备工艺优化通过调整配方中各组分的比例和制备工艺参数,成功制备出具有优异性能的高性能水性金属防腐涂料。

优化后的制备工艺包括选择合适的树脂、颜料和添加剂,以及调整研磨、分散、调色等工艺参数。

2. 性能测试结果(1)耐盐雾性:经过多次耐盐雾性测试,本研究所制备的高性能水性金属防腐涂料表现出优异的耐腐蚀性能。

在规定的测试时间内,涂层未出现明显的腐蚀现象。

(2)附着力:涂层的附着力是衡量涂料性能的重要指标之一。

本研究所制备的涂料具有良好的附着力,可与金属基材紧密结合,防止涂层脱落。

环保型水溶性防锈剂的研究及性能测试

环保型水溶性防锈剂的研究及性能测试史宁;张书弟;李德顺【摘要】研制了一种环保型水基防锈剂.以硅酸钠、三乙醇胺、硼酸、乙二胺四乙酸和钨酸钠为原料,通过正交试验,确定了水溶性防锈剂的最优配方.防锈剂组成为:250 g/L硅酸钠,1.Og/L三乙醇胺,2.0g/L硼酸,0.12 g/L乙二胺四乙酸,0.8g/L 钨酸钠.该防锈剂稳定性在两周以上,且防锈剂成膜后可使冷轧板的腐蚀速率明显降低,大气腐蚀挂片试验可达到35d,防锈效果良好、成本低,具有很好的应用前景.【期刊名称】《电镀与精饰》【年(卷),期】2016(038)003【总页数】5页(P9-12,20)【关键词】水溶性;防锈剂;环保【作者】史宁;张书弟;李德顺【作者单位】沈阳理工大学,辽宁沈阳110159;沈阳理工大学,辽宁沈阳110159;沈阳理工大学,辽宁沈阳110159【正文语种】中文【中图分类】TG174.42Keyword: water-soluble; rust inhibitor; environmental friendly钢铁应用于工业生产和生活中的各个方面,在人类的生活和工作中有着十分重要的作用,是科技发展的基础[1],但钢铁在大气中易锈蚀且锈蚀过程相当复杂[2-3],对工业生产及人们的生活产生不同程度的不利影响,带来不必要的经济损失。

在我国,据中国工业和自然环境腐蚀调查项目组2008年调查结果显示,由腐蚀造成的直接经济损失达2300亿元,间接经济损失为5000~6000亿元,相当于当年我国国民生产总值的5%。

因此,研究防止钢铁腐蚀的方法就变得很重要。

金属的暂时性防护方法包括涂覆防锈油、防锈水和包裹气相防锈包装材料[4]。

目前对钢板采取的防锈措施主要是水基型防锈剂[5-6]。

钟雪丽等[7]以植酸、聚天冬氨酸为主要成分,添加钼酸钠和苯甲酸钠作为助剂,研制出了一种无毒高效的水基防锈剂,耐中性盐雾试验可达28h。

李璐等[8]以三乙醇胺、苯甲酸钠、四硼酸钠、碳酸钠和葡萄糖酸钠为主要原料,研制出一种环保型水基防锈剂,对黑色金属及有色金属均有良好的防锈效果。

防锈剂配方参考、配制方法,种类及领域应用

防锈剂配方参考、配制方法,种类及领域应用导读:本文详细介绍了防锈剂的背景、种类、配方参考及应用等,需要告知您的是本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。

1.前言据世界腐蚀组织(WCO)在《对于材料破坏和腐蚀控制世界必须进行知识传播与研究发展》的《白皮书》中指出:据不完全统计,全球每年因金属腐蚀造成的直接经济损失高达约达7千亿美金,而我国因金属腐蚀造成的损失约占到国民生产总值的4%。

金属的腐蚀生锈不仅给社会发展造成了巨大的经济损失,还给人们的日常生产生活带来较大的不便和潜在的直接或间接性的环境污染,安全隐患。

例如由于腐蚀穿孔严重而导致的输油管道中原油泄露,齿轮生锈机械摩擦力增大而造成的器械损伤和能耗浪费的现象比比皆是。

因此对金属基材的防锈始终是人们关注的焦点。

金属基材的腐蚀生锈主要原因是材料长期暴露在潮湿,酸雾和高盐的环境中。

例如铁在潮湿的环境中易发生电化学腐蚀。

保护钢铁类基材不被腐蚀的关键是与氧气和水隔绝,具体方法可以是进行表面防护处理(涂油、刷漆、表面镀金属等),还可以是改变金属内部结构(制成不锈钢)等。

但是在这些防锈的方法中最简单有效的就是使用防锈剂。

防锈剂的优点在于超级高效的合成渗透剂,它能强力渗入铁锈、腐蚀物、油污内从而轻松地清除掉螺丝、螺拴上的锈迹和腐蚀物,具有渗透除锈、松动润滑、抵制腐蚀、保护金属等性能。

并可在部件表面上形成并贮存一层润滑膜,可以抑制湿气及许多其它化学成份造成的腐蚀。

它可以在不破坏基材表面外观的前提下实现防锈功能,而且在某些特定条件下还可以增加表面的光亮度。

防锈剂的使用工艺简单,配方中的物质种类容易获得,并且制备成本低,适用范围较广。

从解决问题的角度出发,未雨绸缪,把问题遏杀在萌芽阶段是解决问题的最佳途径和手段。

防锈剂的出现可以有效的扮演这一角色。

2.防锈剂的分类通常按照溶液的特征,防锈剂可以分为;水溶性防锈剂、油溶性防锈剂、乳化型防锈剂、气相防锈剂和蜡膜型防锈剂等。

金属加工行业水性防锈剂的研究应用现状

清洗世界Cleaning World 第35卷第10期2019年10月专轮与综述文章编号:1671-8909(2019)10-0060-004金属加工行业水性防锈剂的研究应用现状黄国都,赵凯利(南京科润工业介质股份有限公司,江苏南京211100)摘要:概述了金属加工行业常见的防锈问题以及对水性防锈剂的应用性能需求,同时分析了目前水性防锈剂的研究和应用现状,并简要介绍了金属加工行业水性防锈剂存在的问题,最后,对未来的发展方向提出了展望。

关键词:水性防锈剂;应用;金属加工行业中图分类号:TG174.42文献标识码:A1概述众所周知,在金属加工领域,工件生锈是困扰大多数企业的重要问题之一,控制不当会给企业带来严重的经济损失,因此工序间防锈也就成为必不可少的一道工序。

如热处理前后的清洗工序间防锈、使用水溶性淬火剂淬火时的防锈、机加工的工序间防锈、成品装配前防锈、涂装前处理工序间防锈等,上述锈蚀发生过程可能由高温氧化、大气腐蚀等多种腐蚀类型共同引起的,但主要是以大气腐蚀为主。

防锈是金属加工过程都会遇到的共性问题,在使用水性防锈剂进行工序间防锈时,不同行业和工艺条件下出现的问题也不一样,常出现的问题有:(1)高温状态下的防锈问题,如淬火后回火过程中,有机防锈剂在高温条件下容易失效,需要增强其抵抗高温分解的能力。

还比如焊管过程,瞬间高温状态下也需要考虑防锈问题。

(2)钢铁工件在机械加工的过程中,由于介质防锈不足容易,导致机床生锈以及工件在工序间周转过程中生锈。

(3)工件清洗后工序间防锈或装配前需要防锈,同时水性防锈剂的残留对后续的焊接、清洁度检测和装配精度等也有一定的影响。

(4)涂装前处理脱脂后,需要经过2~3道水洗,在水洗时间较长以及高温高湿环境情况下,工件表面容易产生浮锈,会严重影响后续涂装质量。

要解决上述问题,除了加强现场防锈管理(如现场环境、气温、湿度、材质、设备、工艺、人员等)夕卜,还需要通过机理研究,开发和应用合适的缓蚀剂。

工程用钢材表面除锈的各种方法介绍

钢材表面除锈除锈防锈剂本产品适用于金属表面除锈.并能起到防锈作用,工作原理是.因在本产品中加了缓蚀剂,络合剂等.在除锈过程中金属材料表面能形成具有保护性的磷化膜,从而起到锈作用.经处理后的金属材料在室内大气中可经数月不生锈.并对今后的加工没有影响.如电镀,油漆等. 本剂在使用过程中,溶液浓度会逐渐减小,当浓度达到一定数量时,只需补充新液,不需经常排放和处理,可以减少环境污染. 溶液浓度可用比重来测定.当比重低于1.09时应添加新液.新液即本剂,本剂的比重为1.14.随着生产时间的延长,溶液中的杂质污物增多,为保证生产顺利进行,须过滤除去杂质-钢铁制品发蓝工艺: 钢铁容易生锈,发蓝处理正是为了防锈,其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层。

运用此法进行家庭加工金属零件是条快速致富之路,不少人就是以大宗加工螺丝、圆钉等而发家致富的。

3414002-钢铁防锈剂和防锈助剂:含有以氢氧化钙为主的碱性防锈剂,配合一种含有椰子油烷基二乙醇酰胺的防锈助剂,用于钢铁零件在加工过程中工艺之间的防锈,特别是在装配前的防锈处理,可以使加工表面保持在60天以上不生锈。

用本防锈剂代替磷化工艺用于喷漆前的零件表面处理可以做到不需增加设备投资,提高生产能力;降低成本;增加油漆和基体的结合能力,节约能源,不需加热。

本防锈剂生产配制工艺简单,原料易得,不污染加工表面,去除容易,使用方便,可广泛用于机械制造,家用电器、轻工五金等行业。

3-水基防锈型金属焊接飞溅物附着防止剂:它是由下属原料及其配比制成:C#-[12~18]脂肪酸聚氧乙烯(9)醚、C#-[3~9]烷基酚聚氧乙烯(10)醚、C#-[10~18]烷基二乙醇酰胺、水加至100份。

经检测符合Q/CTH010-1998企业标准,防飞溅率>99%,喷(刷)涂本发明产品在施工期7天之内不生锈,防止了飞溅物在工件表面的粘结,减少了焊接后焊工件的清理工作量,提高了焊接件的产品表面光洁度,提高了整个产品质量。

一种水基防锈剂的制备研究

第50卷第1期2021年1月辽宁化工Liaoning Chemicdl IndustryVol.50,No.1Janudry,2021—种水基防锈剂的制备研究张宏军(新东北电气集团高压开关有限公司,辽宁沈阳110027)摘要:防锈剂保护技术是一种广泛采用的金属防腐蚀技术,试验以山梨醇、三乙醇胺、苯甲酸钠、硼酸、碳酸钠为主要原料制备水基环保防锈剂。

试验主要考察反应温度、原料用量配比、防锈剂稀释质量分数对防锈效果的影响.同时采用盐雾试验与车间自然环境下测试防锈实际效果:本制备工艺简单,成本较低,所制备防锈剂效果良好.使用方便。

关键词:水基防锈剂;环保;金属腐蚀中图分类号:TQ05096文献标识码:A文章编号:1004-0935(2021)01-0012-03金属在储运、生产过程中,很难不与空气中的氧、湿气或其他腐蚀性介质接触,这些物质在金属表面发生电化学腐蚀而生锈,要防止锈蚀就得阻止以上物质与金属接触山。

一旦发生锈蚀,不但对金属材料的性能产生影响,甚至会造成材料的报废⑵。

据不完全统计,全世界每年因生锈而报废的金属材料有几千万吨,因腐蚀造成的经济损失高达上千亿人民币【2】。

因此,金属材料的防腐蚀研究具有重要意义。

金属防锈剂分为水基型和油基型⑸。

油基型防锈性能虽好,但成本高,而且后期处理比较困难。

水基防锈液使用方便易去除,且价格低廉、防腐效果好,目前应用比较广泛。

水基防锈液多数为含磷酸盐或亚硝酸盐型,但亚硝酸盐可转化成致癌物,出于环境保护与人体健康考虑,其使用和排放均受到了严格限制【"I。

近几年,环保型水基防锈剂已成为国内外的研究热点。

本文以山梨醇、三乙醇胺、苯甲酸钠、硼酸、碳酸钠为主要原料制备一种水基防锈剂,并在新东北电气集团电镀车间试用。

1实验研究1.1实验原料和设备实验的主要原料和设备见表1和表2。

表1原料与试剂试剂名称规格厂家山梨醇分析纯大连通用化工有限公司三乙醇胺分析纯无锡百川化工有限公司苯甲酸钠分析纯江苏灵谷化工有限公司硼酸分析纯天津市同鑫化工有限公司碳酸钠分析纯大连通用化工有限公司实验用水为过滤纯净水。

兖州矿业(集团)研制成功矿用新型水溶性带锈防锈漆

申 海科技一科研项目 填补 国 内电镀 空白

南通市 申海工业技术科技 有限公司开发的 “ 第三代 ( AP 1 0 0 0) 核 电站用不锈钢部件表面硬铬镀 层 ”科研项 目通过 了江苏省级科技成果和新技术 的鉴定 。 此次省级科技 成果和新技 术的鉴定 ,由中国核工业 总公司处长魏 占海教授领衔 的鉴定 委员会专 家组 专程 到该公司 生产现 场视察 ,并经 过严格的审核鉴 定 ,确定 了该项 目的可行性 。下一步 ,该项 目产品将投入产业化生产 。 AP 1 0 0 0 是 目前 国际上最 先进 的核 电技 术 ,对于安全性能要求非常高的第三代核 电站 中关键零部 件 的硬铬镀 层 ,当时国内现有的技术无法满足其技术 要求。2 0 1 2 年起 ,申海科 技公司独家开发该项 技术 ,是 国内第一 家进入该领域 的 电镀企业 ,研 发 了核 电堆 内控 制棒 驱动机构 、冷却剂泵 、爆破 阀 等核 电站关键部位 的不锈钢镀铬产 品 ,通过 了国家核权 威机构 中核 、中广核考核认 可 ,经机械工业 表面覆 盖层 产 品质量监 督检测 中心的建设核三代 电站 的标 隹要求。该项技 术 的研发成 果 ,改变 了我 国传 统 的表面 处理 工艺技术 的现状 ,填 补 了国内 核 电行 业 电镀硬铬 产品的空 白,结 束 了中 国核 电驱 动机堆 内构件 靠国外进 口的历 史。现在 ,产 品正 应用 到当今 国际最 先进的浙江三 门和 山东海 阳核 电站的建设 ,这 两个核 电站将是 世界 上首次投入商 业运行 的A P 1 0 0 0 核 电项 目。

成 果 简 报

西安建筑科大发明铝 合金表面常温快速成膜 液

取消金属表面铬酸盐化学转化 处理 、开发其替代技术 已经成 为世界 各国工业界 的一项重任 。 由西安 建筑 科技 大学 郭瑞 光、耿 志 良、杨杰发 明的铝 合金表面 常温 快速成膜液及 其使用方法 , 其 目的在于提供 一种不含六价铬且 在常温 条件下 易于快速成膜 的铝 合金化学成膜 液 ,使其表面 易于 形成具 有优 良防腐 和粘合 性能、色泽均 匀的转化膜 。 该 发 明公开 了一种 铝合金 表面 常温 快速成 膜液 及其 使用 方法 ,所述成 膜液 的配 方中含 :硅酸 盐 、钛 盐、过氧化 物、氟化物 、金 属三价盐 ,溶 液的p H 值在1 —9 ,溶液 的温度在1 ~4 0 。 C 的范 围。 该发 明在使用 时 ,温度控制在 1 ~4 0℃ ,p H 为2 —8 ,与铝合 金的接触 时间为1 ~1 0 分钟。 因发 明不 含六价 铬和铁 氰酸钾 ,所 以对环境 的污染大大减 轻 ;该发 明由于金 属三价盐 的加入 ,它们常温条件 下 的易沉淀性质使 其在铝合金表面 易于成 为后续 转化膜 沉淀反应 发生所 需要 的异相成核 的晶种 ,从 而加速 转化膜 的生成 速度 ,节省工业 生产 时间和 能源 ,降低生产成本 ,满足工业 大规模 连续化生产 的要 求。该发 明溶液稳定 、易于成膜 ,所 形成 的转化膜 耐腐蚀和粘 合性能优越 。

钢结构除锈新技术——JZ·CXFXN除锈防锈剂应用研究

机械黠锈肝氧防锈镰

600小时无起泡、不生锈

尉豫锈荫锈剂辟氧防锈滚

600小时无起泡,不生锈 800小时无起泡、不生锈

机械除锈,红丹底漆,环氧 胁锈潦 600小时无起泡、不生锈 800小时无起泡、不生锈

N¥S试验时间

(h)盈结果

800小时锈蚀盈∞埘

可见,使用JZ・CXFX-N不仅除锈干净彻底,而且形成的转化膜层能有效提高油漆的防腐蚀能力, 其防锈作用相当于一层红丹底漆。 3.6与油漆的配套性 JZ・CXFX-N除锈防锈剂在转锈除锈的过程中,通过分子键合力与基底金属牢固结合,同时,形 成紧密、呈微观网状结构的防锈膜层,油漆高分子渗入其中,因此与油漆的结合力更强,不影响原 油漆的结合力级别。该膜层可与各类油漆(红丹、酚醛、沥青、氨基、醇酸、硝基、聚酯、环氧、 乙烯、聚氨酯、丙烯酸等)、膏灰、涂料(防火涂料、粉末涂料等)配套,不存在油漆起皱、鼓泡等 相溶性问题。 3.7对焊接性能的影响 经JZ・CXFX-N除锈的钢铁,其焊接性能不受影响,使用表明,形成的防锈膜更有利于焊接。在 一般钢构建筑中,焊接部位往往率先出现锈蚀,刷涂该除锈防锈剂并作油漆施工后,这一问题可以 完全解决。 3.8对漆膜的影响 该项目的考察主要是针对钢结构维护工程中需要补漆的情形,在出现锈斑、锈点的油漆表面, 可以直接涂刷JZ・CXFX-N除锈防锈剂,锈斑、锈点被除净并转化为防锈膜层,然后再刷油漆,而已 有的油漆表面不受损伤。该产品的这~特性,为钢结构建筑的后期或日常维护提供了便利:勿须将 已有而且完好的油漆层全部除掉,即可进行维护施工,大大地节约了维护成本。 4施工方法及经济分析 4.1施工方法 JZ・CXFX-N除锈防锈剂的施工方法与油漆的施工规范一样,其施工流程为: 基面清理一涂刷(或喷)Jz-CXFX—N除锈防锈剂-+底漆涂装_面漆涂装_检查验收 其具体施工方法为: (1)、涂刷前清除钢铁表面的锈泡、破裂翻起的氧化皮、焊渣、泥砂、油污等,保持作业面干燥。 (2)、以刷涂或滚涂为宜。涂刷工具和容器必须干净,刷完后用清水冲洗,晾干后再用。 (3)、钢铁表面皆可涂刷,厚锈多涂,薄锈少涂,凹凸不平部位重复刷涂原则,使锈层完全润湿。 (4)、涂层出现自粉,是因表干后再刷,或钢铁表面有油渍、水泥、泥砂等造成的。可用棉纱擦去, 不影响刷漆。 (5)、不宜在大风雨中施工,涂层表面干燥后,覆盖油漆前,防止染污、水洗。 (6)、表干时间参考:春、夏两季时间1—2小时,冬、秋两季2__4小时。表干经验判断:不粘手 指即可。 4.2施工经验点滴 该产品经一年左右的施工应用,积累总结的施工经验如下: 该产品现场施工的地面环境温度为:60C_—600C,最佳施工环境温度为100C-—-500C (1)、施工时除刷、滚、喷涂处理方式外,若用棉纱蘸除锈防锈剂擦涂,可以提高工作效率。 (2)、涂刷时,使铁锈完全润湿即可,涂刷过多造成淌积,表干时间变慢,且影响成膜质量。 (3)、直立的钢构宜从上向下涂刷,l公斤该产品可以处理1吨槽钢、工字钢、钢板,小构件的材 料消耗量会增大。 (4)、D级锈蚀的钢铁构件,直接处理可以得到平整的膜层。超过D级锈蚀的钢构产生堆锈,可以 用钢丝刷简单处理堆锈部位后,再刷该产品,从而得到平整的膜层。 (5)、经冷镀锌或热镀锌的钢材,发生锈蚀后,不适于采用该种方法除锈。 4.3使用成本分析 抛丸除锈处理1吨钢材的成本费用为150左右元,喷沙作业的成本更高,而采用JZ・CXFX-N除 锈,处理1吨钢材的综合成本为100元以内,节约使用成本30%以上。现场施工采用手工电动砂磨

新型水溶性高分子基钢铁防锈剂的研制

1 10 6 50 > 24 10

2 10 6 5 50 > 24 15

3 10 10 10 > 24 15

4 6 2 1 1 10 5 > 24 20

注: 表中各组分的含量均为每 300 m l 水溶液中各物质的质量( g)

表 1 可见, 与其它三种防锈剂相比, 防锈剂 4 具 有良好的防锈效果。这是因为加入的苯甲酸胺可以 与金属离子形成难溶的络合物薄膜, 三乙醇胺又能 够与苯甲酸胺复配, 起到协同防锈的作用; 磷酸三钠 与阳极溶解下来的金属离子相互作用, 形成难溶的 盐类保护层; 同时, 亚硝酸钠有较强的防腐蚀能力。

防锈 剂 的 防 锈 性 能 随 聚 乙 二 醇 ( 分 子 量 为 2000) 的浓度( 每 300 m l 水溶液中聚乙二醇的质量) 变化的曲线如图 1 所示, 防锈性能按盐水浸泡试验 结果评价。

图 1 聚乙二醇的 用量对防锈剂防锈性能的影响

由图 1 可知, 随着聚乙二醇用量的增加, 防锈剂 的防锈性能呈逐渐增加的趋势, 当用量增加到一定 量, 防锈性能基本保持不变。这可能是因为开始时 聚乙二醇用量的增加有助于成膜的致密性, 而当达 到一定用量时, 与金属表面的结合已达饱和, 此时再 增加用量对成膜性能的影响已不明显。 2. 3. 2 聚乙烯醇的用量对防锈性能的影响

Abstract: A new antir usting agent w ith water soluble polymer for steels w as studied. T he rust pr oo f char acteristic

and film fo rming ability of this aqueous ant irusting agent has been improv ed by adding polyviny l alcohol and po ly ethy lene glyco l. T he w ater so luble polymer and rust pr oof additiv e DC11 P could replace sodium nitr ite and make the r ust pr oof pro per ty improv ed.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A New Antirusting Agent with Water soluble Polymer for Steels

L I M ing x ian, Z H ANG De jun, WU Wen x iang

( L ang fang T eachers Colleg e, L ang fang 065000, China)

( 1) 防锈膜外观 25 m m 50 mm 3 m m 一 级灰口铸铁试片经防锈处理, 室内挂放 18 h 后, 观 察防锈膜的完整性、透明性和流挂情况, 以膜均匀、 透明、边缘无收缩、无明显流挂为合格。

( 2) 盐水浸泡试验 将铁片浸于防锈剂中, 10 min 后取出, 室内 挂放, 待膜干 后, 浸于 3% 的盐水

盐水浸泡试验, h 20

20

10

26

15

22

注: 表中各组分的含量均为每 300 ml 水溶液中各物质的质量( g)

显改善; 聚乙二醇( PEG) ( 分子量为 2000) 和聚乙烯 醇( PVA) 因分子链中都含有极性基团, 能与金属表 面形成一定的作用力, 可附着在金属表面形成一层 致密的薄膜, 从而防止外界大气中的有害成分对金 属基体的侵蚀, 起到防锈的效果, 两者复配使用时成 膜效果更好, 此时铁片在湿热试验中 24 h 之内无铁 锈生成, 盐水浸泡试验表明防锈效果明显得以提高。 因此选 用 聚乙 二 醇和 聚 乙烯 醇 复配 使 用 作为 成 膜剂。 2. 3 成膜剂用量对防锈剂防锈性能的影响 2. 3. 1 聚乙二醇用量对防锈性能的影响

! 717 !

栗 明献等: 新型水溶性高分子基钢铁防锈剂的研制

中, 置于温度为 20 ∀ 的室内, 连续试验到规定时间, 观察试片锈蚀情况。

( 3) 湿热试验 将处理好的铁片置于底部盛有 自来水的干燥器隔板上( 不堵孔) , 合上干燥器盖后 置于已恒温到( 55 # 2) ∀ 的恒温箱中, 连续试验到 规定时间, 观察试片锈蚀情况。

Key words: film for ming ag ent ; rust pro of addit ive; antirust agent; polymer

0 引言

当前, 金属产品或制品的长期防锈大多采用防 锈油和防锈漆, 因其成 本较高、对 环境污染较为 严 重、后期 处理困 难而 给使 用带 来了诸 多 不便[ 1, 2] 。 水基防锈剂的防锈期短, 只能用于工序间的短期防 锈; 同时大多水基防锈剂都含有严重污染环境的亚 硝酸钠, 它的使用和排放均受严格限制[ 3- 5] 。

收稿日期: 2009 06 30; 修订日期: 2009 07 06 联系人: 吴文镶, 教授, lfwuw enx iang@ 126. com

磷酸、硫脲、海波、磷酸三钠、六次甲基四胺、亚 硝酸钠、三乙醇胺均为分析纯, 苯甲酸胺为化学纯, 十一碳二元酸、聚乙烯醇( 聚合度为 1700, 醇解度为 88% ) 、聚乙二醇( 分子量分别为 1000、2000、4000、 6000) 、聚丙烯酸钠均为工业级。 1. 2 试验内容

改变防锈剂 14 中苯甲酸胺的用量, 其它量保持 不变, 防锈性能如图 4 所示。

图 4 苯甲酸胺用量对防锈剂防锈性能的影响

从图 4 可知, 苯甲酸胺对防锈性能的影响是随 用量的增加而增强的, 这是因为苯甲酸胺分子能与 金属离子生成难溶的络合物薄膜, 从而阻止了金属 的溶解, 起到了缓蚀作用。 2. 3. 5 三乙醇胺用量的影响

以上两组试验结果可知, 聚乙二醇和聚乙烯醇 复配使用作为高分子成膜剂时, 较为理想的组合为: 聚乙二醇 4% , 聚乙烯醇 0. 3% 。 2. 3. 3 亚硝酸钠和 D C11 P 用量对防锈性能的影响

防锈剂 8 作为一种水基防锈剂有良好的防锈性 能, 但其使用的防锈主体亚硝酸钠有毒且对环境污 染严重。为此, 作为一种环保型的水基防锈剂必须 寻找一种新型的防锈主体, 以其减少亚硝酸钠的用 量, 甚至取代亚硝酸钠的使用。

( 4) 表面形貌观察 采 用 KYKY 2800B 扫 描 电镜对试样表面进行形貌观察。

2 试验结果与讨论

2. 1 水基防锈剂的基本组成 配制几种不同的防锈剂, 并对其防锈性能进行

比较, 如表 1 所示。

表 1 不同水基防锈剂的组成和防锈性能

防锈剂编号

六次甲基四胺, g 苯甲酸胺, g 磷酸三钠, g 硫脲, g 海波, g 三乙醇胺, g 磷酸, g 亚硝酸钠, g 湿热试验, h

第 30 卷 第 10 期 2009 年 10 月

腐蚀与防护

CO RRO SION & PRO T ECT IO N

Vo l. 30 No . 10 O ctober 2009

新型水溶性高分子基钢铁防锈剂的研制

栗明献, 张德军, 吴文镶

( 廊坊师范学院化学与材料科学学院, 廊坊 065000)

摘 要: 研制了一种新型水溶性高分子 基钢铁防锈剂。通过对水基钢铁防锈剂各种组分的选择发现: 将 聚乙烯醇与

本试验按照配液 成膜 晾干 性能测定的流 程进行。

将高分子成膜剂和一定量的水加入烧杯中, 边 搅拌边加热, 使其完全溶解, 然后将其它物质加入以 上的水溶液中, 继续搅拌, 待完全溶解后 冷却至室 温; 将表面光 洁、无锈的铁 片浸入制备好 的防锈剂 中, 静置一定时间后取出, 以膜均匀、透明、边缘无收 缩、无明显流挂为合格; 将成膜后的铁片悬挂于室内 使其自然晾干。 1. 3 性能评价

! 718 !

表 2 高分子成膜剂的组成及其防锈性能

防锈剂编号

5

6

7

8

9

10

聚乙二醇, g

10

-

-

10

10

-

聚乙烯醇, g

-

聚丙烯酸钠, g -

1

-

1

-

1

-

10

-

10

10

干燥性

干膜 干膜 干膜 干膜 干膜 干膜

成膜性

均匀 均匀 均匀 均匀 均匀 均匀 透明 透明 透明 透明 透明 透明

湿热试验, h > 24 > 24 > 24 > 24 > 24 > 24

聚乙二醇两种高分子复配使用时成膜效果最好, 所 制防锈 剂防锈效 果最佳。 在水基 防锈剂 中加入 水溶性高 分子成

膜剂和防锈添加剂 DC11 P 替代亚硝酸钠后, 其防锈性能显著提高。

关键词: 成膜剂; 防锈添加剂; 防锈剂; 高分子

中图分类号: T G174. 42

文献标识码: A

文章编号: 1005 748X( 2009) 10 0717 04

改变防锈剂 8 中聚乙烯醇的用量, 其它量不变, 研究聚乙烯醇的用量对防锈性能的影响, 防锈性能

栗 明献等: 新型水溶性高分子基钢铁防锈剂的研制

按盐水浸泡试验测定, 如图 2 所示。

钠的 12 号防锈剂相比, 防锈效果更好。这可能是因 为 DC11 P 中既含有适当链长的碳氢链, 又具有极性 较强的活性官能团, 在一定条件下, 活性官能团与加 入的成膜剂相互交联, 从而获得具有网状结构的固 体防锈膜, 保护金属基体免受有害物质的侵蚀。

图 3 D C11 P 的用量对防锈剂 防锈性能的影响

由图 3 可知, 防锈 剂的防 锈性 能不 是一 直随 DC11 P 用量的增加而增强, 而是在一定用量时防锈 性能最佳。这可能是因为聚乙二醇和聚乙烯醇分子 中都 含 有 极 性 官 能 团, 故 其 耐 酸 性 均 较 差。 当 DC11 P 的用量超过这个值时, 因其用量的增多而使 溶液的 pH 值减小, 溶液显一定的酸性, 聚乙二醇和 聚乙烯醇复配形成的高分子薄膜将有所破坏, 使防 锈性能降低。 2. 3. 4 苯甲酸胺用量的影响

Abstract: A new antir usting agent w ith water soluble polymer for steels w as studied. T he rust pr oo f char acteristic

and film fo rming ability of this aqueous ant irusting agent has been improv ed by adding polyviny l alcohol and po ly ethy lene glyco l. T he w ater so luble polymer and rust pr oof additiv e DC11 P could replace sodium nitr ite and make the r ust pr oof pro per ty improv ed.

盐水浸泡试验, h

1 10 6 50 > 24 10

2 10 6 5 50 > 24 15

3 10 10 10 > 24 15

4 6 2 1 1 10 5 > 24 20

注: 表中各组分的含量均为每 300 m l 水溶液中各物质的质量( g)

表 1 可见, 与其它三种防锈剂相比, 防锈剂 4 具 有良好的防锈效果。这是因为加入的苯甲酸胺可以 与金属离子形成难溶的络合物薄膜, 三乙醇胺又能 够与苯甲酸胺复配, 起到协同防锈的作用; 磷酸三钠 与阳极溶解下来的金属离子相互作用, 形成难溶的 盐类保护层; 同时, 亚硝酸钠有较强的防腐蚀能力。

按盐水浸泡试验测 定 D C11 P 的用量 对防锈性 能的影响, 如图 3 所示。

图 2 聚乙烯醇的用量对防锈剂防锈性能的影响

从图 2 可知, 聚乙烯醇的用量达到某一值时, 其 防锈性能最佳, 若继续增加聚乙烯醇的含量, 其防锈 性能反而有所下降。这可能是因为聚乙烯醇的用量

增加到一定程度后, 聚乙烯醇中的部分活性官能团 将暴露在空气中, 使其容易受到外界杂质的影响, 减 小其与金属表面的结合力, 防锈性能降低。