多弧离子镀制备TiAlSiN涂层的工艺研究

电弧离子镀制备TiN、CrN、TiCN、AlTiN和TiSiN涂层性能研究

Equipment Manufacturing Technology No.8,2020电弧离子镀制备TiN、CrN、TiCN、AITiN和TiSiN涂层性能研究何诗敏,何世斌,陈震彬,陆惠宏,田灿鑫(岭南师范院物理与技术院,广东湛江524048)摘要:电弧离子镀制备TiN(CrN(TiCN(A1T1N和TiSiN广泛应用的硬质涂层,采用XRD、(EM检测涂层的结构及表面磨损形貌,采用显微硬度计、摩擦磨损仪检测涂层的硬度及摩擦系数及电化学工作站分析测试涂层的耐腐蚀性能,得到:TiN、CrN、TiCN、A1TiN和TiSiN涂层均为面心立方结构,CrN硬度2000HV,各种摩擦条件下摩擦系数稳定在0.6左右,自腐蚀电流密度3.2x1076A/c;2。

TiSiN涂层硬度最高3000HV。

TiCN涂层摩擦系数最低,稳定阶段在0.25。

TiN 和AlTiN涂层摩擦系数较大超过0.7O关键词:硬质涂层;显微硬度;耐磨性y耐腐蚀性中图分类号汀G117.1文献标识码:A现代加工制造业飞速发展-机加工效率越来越高,工模具的服役条件越来越严苛,传统工模具表面处理难以满足多样化的技术要求,制约了加工制造业的发展。

物理气相沉积(PVD)硬质耐磨涂层在保有基体性能基础上,进一步提升基体材料使役性能,被广泛应用在工模具表面提升工模具的使用性能[1],为工模具技术的发展提供了新的思路。

面对当前新的经济,加工制造业在保加工质产质的,要进一步成本,并在此基础上实现更高的经济效益,对人的硬质耐磨涂层提了高的技术要求>2@。

此,了解工业化涂层的性能,质并满足求的涂层,对提升业的具有要的现实。

PVD硬质耐磨涂层技术的发展,越来越多的涂层材料用工模具表面处理,择使用来了,用TiN、CrN、TiCN、AlTiN TiSiN涂层用具表面处理[3-8],其AlTiN用于高的速,TiSiN用于高的高速。

TiN、CrN、TiCN用成型模具模具表面处理[9-I0]o CrN AlTiN涂层可用模具模具的表面处理>II-I2],并且CrN 涂层用具有一性的服役环境。

TiAlSiN涂层的制备及研究进展

冶金与材料第39卷(下转第84页)TiAlSiN 涂层的制备及研究进展吴浩龙,王天国,覃群(湖北汽车工业学院材料科学与工程学院,湖北十堰442002)摘要:简述了TiAlSiN 涂层的应用及制备方法,分析了制备TiAlSiN 涂层过程中涂层的微观结构、抗氧化性能、热稳定性能、膜基结合力性能和耐磨性能随着Si 含量改变的影响规律。

关键词:TiAlSiN 涂层;Si 含量;性能基金项目:湖北省教育厅科学技术中青年项目(Q20181802)。

作者简介:吴浩龙(1989-),男,湖北十堰人,硕士,研究方向:材料表面技术。

TiAlSiN 涂层是由适量的Si 元素添加到TiAlN 中制备的,其硬度与耐磨性能均优于TiAlN 涂层,且抗高温氧化能力更优,其温度可达1000℃左右。

文章综述了Si 含量对TiAlSiN 涂层结构性能的影响规律、涂层的制备方法及今后研究的发展趋势。

1Si 含量对TiAlSiN 涂层的影响涂层的抗氧化性是保证切削工具正常稳定使用的一个重要性能指标。

对于TiAlSiN 涂层,其在氧化过程中会形成一种独特的氧化层结构,即氧化层上层为聚集态的Al ,下层为聚集态的Si 的分层结构,上层的聚集态Al 会先与O 反应形成致密的Al 2O 3,使得O 原子难以进一步向内部氧化。

另外,Si 元素含量的增加提高了Al 元素的扩散系数,促进了Al 2O 3保护层的形成,同时SiO 2也可作为屏障阻止O 原子的进一步扩散。

文献[1]研究了TiAlSiN 涂层的抗氧化性能与Si 含量之间存在着一定的联系。

结果表明,即使温度在900℃左右的高温环境下,TiAlSiN 涂层也表现出了优秀的抗氧化能力。

TiAlSiN 涂层的热稳定性与Si 元素含量的高低存在着一定的联系,主要原因是由于Si 元素的存在,非晶相Si3N4形成与TiAlN 晶界上并包裹TiAlN 晶粒产生纳米晶结构,即TiAlSiN 纳米复合结构。

多弧离子镀法制备tialnc涂层的微观结构

多弧离子镀法制备tialnc涂层的微观结构Tialnc涂层是一种多种赋性非常优异的表面涂覆材料,代表一种越来越受欢迎的新兴表面组件的选择。

该涂层可以被用于防腐蚀、超疏水、超疏油表面、腐蚀抗蚀和低磨损,广泛应用于航空、航天、节能、自动化、电子、军工等多个领域。

因此,制备Tialnc涂层具有重要的意义。

一、多弧离子镀法多弧离子镀法是一种用于制备Tialnc涂层的常用技术,这项技术的主要原理是在不同的温度条件下,采用多道源束技术,通过离子镀层形成Tialnc涂层,形成一层覆盖整个表面的涂层。

多弧离子镀法简便,扩散深度较小,因此可以获得较为理想的表面属性。

二、微观结构多弧离子镀法制备的Tialnc涂层通常具有芯壳结构,其内部呈规则珠状,具有剥落表面结构特征,外部表面较为均匀、光滑,形状为球状,由于其尺寸均匀,因此拥有较好的抗磨损性。

另外,大多数的Tialnc涂层表面具有许多细小的凹槽,为了提高涂层的抗腐蚀性,这些凹槽中也含有少量的SiO对,Si-O对能够改善氧化物凝聚性能,能够增强表面的抗腐蚀性。

三、表面性能Tialnc涂层制备出来的表面一般具有良好的硬度和耐腐蚀性,抗腐蚀性在Al-Ti系列金属涂层中最佳,抗磨损性也较高,特别适合在高温高压气体中工作。

另外,Tialnc涂层表面具有较高的热阻性、较低的摩擦系数和表面电阻度,从而可以有效地降低产品的故障率和耐久性。

四、缺陷的管理由于Mulac离子镀法的过程比较复杂,涂层表面通常存在少量的缺陷,包括表面不平整、微小凹痕、涂层破裂等,这些缺陷可能会影响涂层表面性能及对外界环境的抵抗性。

因此,在涂层表面处理过程中,有必要采取一些有效措施来改善缺陷的影响,比如采用微粒均匀分布的抛光方法等,从而赋予Tialnc涂层更好的性能。

多弧离子镀膜技术的主要工艺参数与涂层性能的关系

多弧离子镀膜技术的主要工艺参数与涂层性能的关系由于影响涂层质量的因素多而复杂,因此研究工艺参数与涂层性能指标之间的关系,以实现涂层性能预测与工艺优化设计,始终是研究人员致力的目标。

国内外研究表明多弧离子镀膜的主要工艺参数有:基体沉积温度、反应气体压强与流量、靶源电流、基体负偏压、基体沉积时间等。

实验对多弧离子镀制备TiC薄膜的工艺与性能进行了研究,得出各工艺参数对涂层显微硬度和涂层/基体结合力的影响程度。

对显微硬度影响程度的主次顺序是反应气体流量、沉积时间、基体负偏压、靶源电流;对涂层/基体结合力影响程度的主次顺序是沉积时间、反应气体流量、基体负偏压、靶源电流。

实验采用多弧离子镀方法制备了TiN/Cu纳米复合涂层,研究了工艺参数对涂层硬度的影响,结果表明对显微硬度影响程度的主次顺序是反应气体压强、沉积时间、基体沉积温度、基体负偏压。

基体沉积温度基体沉积温度对涂层的生成、生长及涂层的性能产生直接的影响。

根据吉布斯的吸附原理可知,温度越高基体对气体杂质的吸附越少。

因此,一般说来,基体沉积温度高,有利于涂层的生成、生长,增大沉积速率;也有利于提高涂层与基体的附着力,使涂层晶粒长大,表面平整光亮。

但温度太高,会引起晶粒粗大,强度和硬度下降。

实验采用多弧离子镀技术在高速钢表面沉积了TiN涂层,研究了不同沉积温度下TiN涂层的表面硬度与涂层/基体的结合力,结果表明在保证基体材料不过热的前提下,提高沉积温度有利于提高TiN涂层的性能。

并得出了最佳的沉积温度为500℃,此时TiN涂层的硬度、涂层/基体结合力与刀具性能最佳。

对刀具进行涂层时,为使涂层与基体牢固结合,提高涂层质量,需在涂层前将基体加热到一定温度。

对于高速钢刀具一般为500℃左右,硬质合金刀具一般在900℃左右。

反应气体压强与流量反应气体的压强与流量大小直接影响涂层的化学成分、组织结构及性能。

实验在W18Cr4VCo5高速钢基体上采用多弧离子镀技术制备了TiAlN涂层,研究了N2分压对熔滴形成的影响,结果表明随N2分压的增加,涂层中颗粒和熔滴的密度、直径减小,主要是通过靶材表面零中毒,不形成氮化物从而提高材料的熔点引起的。

TiAIN涂层材料的制备及性能研究

d to eitn e u t ef r n e a in rssa c ,c ti p roma c g n

表面涂层技术的发展与应用对刀具性能 的改善和切削 加工技术的进步发挥了十分关键的作用 , 涂层刀具 已成为现 代刀具的重要标志。常用的刀具涂层材料主要有 TC TN、 i、 i A 3T l 、 N、 B 0 C N等[ ]其 中, i 1, TN涂层工艺最成熟、 应用

L n to JA iKUANG n GUO h n i E Humi I To g a ,I B , Mi , C u we, N i n W

( h l fM ealr ya d M ae il gn e ig h n qn iest fS in ea d Te h oo y,Ch n qn 0 3 1 c s o tlug n trasEn ie rn ,C o g ig Unv r i o ce c n c n lg o y o gi 413) g Ab ta t sr c Ti N o tn swe ed p stdb li r npa i t n e e d n ag t nYG6c r ie t e A1 c ai r e o ie ymut aci ltn wihid p n e ttr eso g — o g a bd ,h

对 A 及 T 含量有较 明显 的影响。在 干式切 削条件下 , il l i TA N涂层刀具 的使 用寿命是 未涂层 刀具的 3 倍。

关 键 词 TA N涂层 电弧离子镀 微观结构 膜基结合力 高温氧化性 切削性能 i1

P e a a in a d P o e te fTi N a i gM a e i l r p r to n r p r iso Al Co tn tr a s

钢领电弧离子镀TiAlCN薄膜的工艺研究

钢领电弧离子镀TiAlCN薄膜的工艺研究钢领电弧离子镀TiAlCN薄膜的工艺研究摘要:本文通过对钢领电弧离子镀TiAlCN薄膜的工艺进行研究,探讨了工艺参数对薄膜质量的影响。

实验结果表明,在一定的工艺条件下,可获得具有优异耐磨性和耐腐蚀性能的TiAlCN薄膜。

关键词:钢领;电弧离子镀;TiAlCN;薄膜1. 引言钢领广泛应用于航空、航天、汽车和机械制造等领域,其表面性能对产品寿命和性能起着重要作用。

电弧离子镀是一种常用的表面处理技术,可以通过在工件表面形成陶瓷类涂层,提高其硬度、耐磨性和耐腐蚀性能。

TiAlCN薄膜是一种具有优异性能的陶瓷类涂层,因此在钢领表面处理中被广泛研究和应用。

2. 实验方法2.1 实验装置和材料本实验采用的电弧离子镀设备为XX型,钢领为工件,电弧击发材料为钛、铝和石墨,电弧之间的距离为10 mm。

电弧离子镀气氛为氮气和甲烷的混合气体。

2.2 实验工艺参数本实验选取了电压、电流和镀膜时间作为工艺参数,通过单因素实验确定最佳参数。

实验范围分别为:电压200-400 V,电流100-300 A,镀膜时间10-30 min。

3. 实验结果与分析通过对不同工艺参数下获得的TiAlCN薄膜进行表征,得到以下结论:3.1 TiAlCN薄膜的组织结构TiAlCN薄膜由TiN、Al2O3和C组成,采用X射线衍射仪和扫描电子显微镜观察,薄膜呈现出致密的结构和良好的结合性能。

3.2 TiAlCN薄膜的硬度和耐磨性能通过微硬度测试和摩擦磨损实验,发现随着工艺参数的优化,薄膜的硬度和耐磨性能得到了显著提高。

最佳工艺参数下,薄膜的硬度达到XXX GPa,摩擦系数为XXX,表现出良好的耐磨性。

3.3 TiAlCN薄膜的耐腐蚀性能采用盐雾试验和电化学测试对薄膜的耐腐蚀性能进行评估,结果显示,在最佳工艺参数下,薄膜的耐腐蚀性能得到了明显改善。

4. 结论通过对钢领电弧离子镀TiAlCN薄膜的工艺研究,可以得出以下结论:4.1 在一定的工艺条件下,钢领电弧离子镀技术可以成功制备TiAlCN薄膜。

多弧离子镀

┊

improve the maximal life of workpiece.

┊

┊

┊

┊

┊

┊

┊

┊

┊

┊

┊

┊

Key words: Arc ion plating, TiAlN coating, Taguchi method

共4页 第2页

安徽工业大学

毕业设计(论文)报告纸

目录

┊

┊

引 言 .................................................................. 1

┊ ┊

1.1.2 多弧离子镀的基本原理和特点 ................................... 2

┊

1.1.3 多弧离子镀工艺参数 ........................................... 4

┊

┊

1.1.4 多弧离子镀的应用 ............................................. 6

┊

pared to the hardness, the parameters of adhesion have some differences. The

┊

differences were substrate temperature 320 ℃, arc power 100 A, pretreated voltage bias –100

┊

arc ion plating

┊

┊

┊

Abstract

┊

┊

┊

The purpose of this research is to optimize the process of multi-arc ion plating TiAlN coating.

多弧离子镀制备TiAlN和DLC涂层的工艺方法及其对线齿轮副摩擦学性能的影响

多弧离子镀制备TiAlN和DLC涂层的工艺方法及其对线齿轮副摩擦学性能的影响多弧离子镀(Muti-Arc Ion Plating,简称MAIP)是一种先进的表面处理技术,其制备复合涂层的过程具有高效、环保、可控等优点。

MAIP制备的TiAlN和DLC涂层对于线齿轮副的摩擦学性能具有显著影响。

本文将从MAIP工艺方法出发,探讨TiAlN和DLC涂层对线齿轮副摩擦学性能的影响,并回顾5个相关研究的案例。

1. MAIP工艺方法MAIP是一种在真空环境下利用电子束或离子束轰击材料表面,使工件表面原子释放,同时在工件表面注入镀层原子的技术。

MAIP所能制备的复合涂层包括吸氢氮化钛涂层(TiN-H),碳化钨涂层(WC),碳化金属涂层(MeC),二元合金涂层(TiAlN),硬炭化物涂层(TiC-C),含肽涂层(TiSiN)和Diamond-Like Carbon(DLC)涂层等。

其中TiAlN和DLC涂层在线齿轮副的摩擦学性能上的应用最为广泛。

制备TiAlN复合涂层时,MAIP通常使用弧源发生器,利用瞬时高能电弧的发射物质原子轰击目标材料表面,同时通过氮气化学反应在表面形成Ti-Al-N原子排列的复合层。

相比于传统的物理气相沉积和磁控溅射等制备工艺,MAIP制备TiAlN涂层具有较高的沉积速度和良好的附着性,并能够控制涂层厚度和成分,可作为改进型覆盖层的备选项。

制备DLC涂层时,MAIP常常使用离子源发生器,利用工件表面的离子注入苯环等被镀涂原料来形成薄膜,随后在真空箱内制备硬质涂层,将单质石墨或者石墨相邻聚氢化碳等原材料形成离子束来进行物理沉积,最后通过化学反应使得形成的膜形成高碳和非金属元素化合物。

DLC涂层具有优异的低摩擦性、耐磨性和较高的化学惰性,适合用于恶劣工况下的摩擦副件。

2. MAIP制备的TiAlN和DLC涂层对线齿轮副摩擦学性能的影响2.1 TiAlN涂层对线齿轮副的影响(1)摩擦学性能Chunlei Liu等人使用MAIP技术制备不同厚度的TiAlN涂层,并将其用于线齿轮副表面。

多弧离子镀TiAlN涂层的研究进展

多弧离子镀TiAlN涂层的研究进展作者:曹娅来源:《科技创新与应用》2014年第05期摘要:文章概述了多弧离子镀TiAlN涂层的研究现状及发展趋势,详细分析了Al元素含量和弧电流、N2流量、基体偏压、温度等工艺参数对TiAlN涂层的结构、硬度、结合力、耐磨性等性能的影响。

目前,多弧离子镀TiAlN涂层存在液滴数量多,为了进一步促进多弧离子镀TiAlN涂层的应用,需进一步优化工艺,发展纳米TiAlN涂层。

关键词:多弧;离子镀;TiAlN涂层;研究多弧离子镀属于离子镀的一种改进方法,最早是由苏联人开发,上世纪80 年代初,美国的Multi- Arc 公司和Vac- Tec 公司首先把这种技术实用化[1]。

其基本原理[2]是在真空腔内,基底与蒸发源施加一电场,当腔体压力适当时,蒸发源与基底之间会产生辉光放电或弧光放电,在和电子碰撞过程中,会形成气体离子和靶材(薄膜材料)的离子,这些离子在电场中被加速飞向基底,于是在离子轰击影响下发生凝结而形成薄膜。

多弧离子镀TiAlN涂层是在TiN 涂层的基础上发展起来的一种新型三元复合涂层,TiAlN涂层具有更高的硬度、抗高温氧化性、热疲劳性能、耐磨性等特点,目前在模具制造、航空发动机和生物医学等方面已有应用[3-5]。

因此,多弧离子镀TiAlN涂层近年来受到广泛地关注。

1 TiAlN涂层的性能1.1 Al元素对涂层结构的影响1.3 Al元素对涂层结合力的影响1.4 Al元素对耐磨性的影响Al元素对TiAlN 涂层耐磨性的作用具有双重性[16],研究表明,摩擦系数随着Al含量的增加而减小,耐磨性能提高。

1.5 靶材的选择Al元素的引入可改善涂层结构,提高硬度、结合力和耐磨性,为了在冲压模具上获取更优质性能的涂层,首先应考虑基材与TiAlN涂层的关系,其次最重要的是靶材的选择和工艺参数的优化。

张德元[17]研究表明分离靶(Ti靶、Al靶)不利于整炉产品涂层的均匀性,因此,一般来说选择TiAl合金靶作为靶材。

离子镀TiAlN超硬膜耐磨性研究

第18卷 第2期1997年 6月金 属 热 处 理 学 报TRANSACTIONS OF METAL HEAT TREATMEN TVol.18 No.2J une1997离子镀TiAl N 超硬膜耐磨性研究张德元 邓 鸣 彭文屹 许兰萍 杨春燕(江西省科学院应用物理研究所)本文收到日期:1996年3月26日初稿,1997年1月10日修改稿本文联系人:张德元,男,1963年10月生,硕士,助理研究员,江西省南昌市(330029)江西省科学院应用物理研究所摘 要 利用扫描电镜、电子探针、X 射线衍射仪及Auger 电子能谱仪对多弧离子镀TiAlN 系超硬薄膜的耐磨性和磨损机理进行了研究。

发现Al 含量约10%时膜层耐磨性较高。

关键词 多弧离子镀 TiAlN 耐磨性 磨损机理人们发现,TiAlN 比TiN 具有更高的耐磨性。

但关于Al 的最佳值说法不一[1~3]。

TiAlN薄膜的失效形式也少见报道。

本文对多弧离子镀(Ti x Al y )N 薄膜含铝量与耐磨性的关系进行探讨。

1 试验方法111 试验设计图1 试验安排示意图Fig.1 Schematic diagram ofexperiment采用4弧离子镀膜机,试样材料为W18Cr4V ,用标准工艺锻造及热处理,硬度为64HRC ,线切割成块,磨削到要求的尺寸。

为简化试验,将纯Ti 靶置于上部两个靶位,而纯Al 靶置于下部靶位。

试样分4组,每组3个磨损试样和1个分析测试试样,分别置于Ti 、Al 靶之间转架上的不同位置随工作台转动(图1)。

试样从上至下依次为No.1、No.2、No.3、No.4。

由于各靶的作用距离有限,必然在上、下方向形成Ti ,Al 离子浓度梯度,从而镀出Ti/Al 比不同的(Ti x Al y )N 薄膜。

从No.1到No.4试样,Al 含量依次增多,Ti 依次减少。

镀膜室内上、下靶位间距450mm ,试样厚度为6mm ,被考察面水平放置,可以认为试样被考察面成份均匀。

多弧离子镀法制备tialnc涂层的微观结构

多弧离子镀法制备tialnc涂层的微观结构TiAlN/C多层复合膜是一种具有良好性能的涂层,在热切削、干摩擦、高温氧化等环境下具有优异的磨损和腐蚀性能。

制备TiAlN/C涂层的多弧离子镀法是一种常用的工艺方法。

在制备TiAlN/C涂层时,多弧离子镀法通过控制工艺参数和材料选择,可以调控涂层的微观结构,进而影响其性能。

下面将详细介绍多弧离子镀法制备TiAlN/C涂层的微观结构。

首先,多弧离子镀法中的钛和铝靶材会受到高电流、高温和大气气氛中的反应导致弧放电。

在钛和铝靶材的弧放电下,生成的金属离子以高速带电粒子的形式引入到微弱真空中。

在引入的金属离子中,Ti离子和Al离子都是活泼的金属离子,易于与氮气反应生成TiNx和AlNx,其中x的值根据气氛和工艺参数可调节。

在反应过程中,TiAlN涂层主要由TiNx和AlNx组成。

其次,TiAlN涂层与底层的覆盖物反应会改变其结构和性能。

因此,在多弧离子镀法制备TiAlN/C涂层时,可以在底层覆盖一层C膜。

C膜是非晶态碳膜,具有高硬度、低摩擦系数和优异的耐磨性能等特点。

在制备多层复合膜时,通过在C层表面引入TiAlN层,形成TiAlN/C多层结构,可以使TiAlN/C涂层既具有C膜的优异性能,又能充分发挥TiAlN涂层的增粘性和抗蚀性能的优点。

TiAlN/C涂层的微观结构主要由两部分组成:表面的多晶TiAlN和底部的非晶态C膜。

多晶TiAlN主要由TiNx和AlNx组成,晶粒尺寸通常在10-100纳米之间,并具有较高的硬度和韧性。

该涂层的硬度主要取决于TiNx和AlNx的成分、晶粒尺寸和晶界结构等因素。

而非晶态C膜由非晶碳组成,碳的化学键以sp3和sp2杂化形式存在,具有高度的流动性和平滑性。

TiAlN/C涂层的成核和生长机制主要受到工艺参数的影响。

影响涂层成核和生长的主要参数包括离子能量、离子流密度、沉积温度等。

较高的离子能量和离子流密度可以促使Ti和Al离子在靶材表面释放更多的金属原子,进而增加TiAlN涂层的生长速率。

电弧离子镀制备TiAlN膜工艺研究

离子镀膜机, 在 !+,!)-./0. 不锈钢和高温合金试 样上制备 0.12- 膜层 5 试样尺寸为 ="99 > !"99 > !9 , 0.12 合金靶原子百分比为 0. ? 12 @ !? !5 镀 膜前试样进行抛光、 丙酮清洗、 酒精清洗和超声波 清洗5 辉光清 洗参 数: 1, 气, 负 偏压 $ !&"4, 时间 !%9.A5 离子轰击 清洗 参数: 1, 气, 负偏 压 $ &)"4, !"9.A5 膜层沉积参数: 负偏压 $ /" 8 $ #""4; 气体离 子源束流强度 (: (91, 加பைடு நூலகம்电压 !#: #B4; 沉 积时 间: #"9.A 、 ’"9.A、 /"9.A; 金属蒸发源弧流为 ’"1、 ("1、 )"15 气体离子源后处理参数: 束流强度 &: "91, 加 速电压 ): "B45 实验采用 CD $ ("" 日产显微硬度计用于膜层 的显微硬度测试, 加载时间为 !&E, 载荷为 !"F ,每 个试样取 五点平均值 5 日本理学 6 G 9HIJ%&"" G K+ 型衍射仪用于膜层的相结构 分析5 国产 LMLM $ %)"" 扫描电镜及美国 LN4NO 能谱分析仪用于膜 层表面形貌和横截面组织结构及化学成分分析 5 国产 00J%%" 字式膜层测厚仪和 PD $ %" 粗糙度 仪分别用于膜层测厚及表面粗糙度的测量5

[ & 8 (]

(! ) : 寻求制备纳米颗粒尺度的膜层结构工

多弧离子镀制备纳米多层TiAlSiN涂层的性能研究

多弧离子镀制备纳米多层TiAlSiN涂层的性能研究邹伶俐(厦门金鹭特种合金有限公司,福建厦门361100)摘要:采用多靶阴极电弧离子镀系统在硬质合金基体上沉积纳米多层结构的T i A l S i N硬质涂层,该结构是通过T i A l N涂层与T i S i N涂层的交替叠加而制备的。

实验同时制备了T i A l N涂层、T i A l S i N单层涂层与纳米多层涂层进行性能对比分析,用扫描电镜(S E M)、E D S对涂层结构形貌及成分进行了分析,用划痕法和纳米压痕法分别对涂层的结合力与纳米硬度进行了测试,同时也测试了涂层在不锈钢车削上的性能表现。

结果表明,T i A l S i N纳米多层涂层硬度高达33G P a,同时在不锈钢车削上以T i A l S i N纳米多层涂层性能最优,而T i A l S i N单层涂层性能最差。

关键词:T i A l S i N;T i A l N;纳米多层涂层;不锈钢中图分类号:TG174.444;TG711文献标志码:A文章编号:员园园圆原圆猿猿猿(圆园员8)08原园098原园3 Study on Properties of Nano-multilayer TiAlSiN Coating Prepared by Multi-arc Ion PlatingZOU Lingli(Xiamen Golden Egret Special Alloy Co.,Ltd.,Xiamen361006,China)Abstract:A nano-multilayer TiAlSiN hard coating is deposited on a cemented carbide substrate by a multi-target cathodic arc ion plating system.The structure is prepared by alternating stacking of TiAlN coating and TiSiN coating. The performance comparison of TiAlN coating,TiAlSiN single layer coating and nano multilayer coating is carried out. The morphology and composition of the coating are analyzed by scanning electron microscopy(SEM)and EDS.The adhesion and nanohardness of the coating are tested by the scratch method and the nanoindentation method,and the performance of the coating on the stainless steel turning is also tested.The results show that the hardness of TiAlSiN nano-multilayer coating is as high as33GPa,and the performance of TiAlSiN nano-multilayer coating is the best in stainless steel turning,while the performance of TiAlSiN single-layer coating is the worst.Keywords:TiAlSiN;TiAlN;nano-multilayer coating;stainless steel0引言在过去的几十年里硬质涂层在金属切削应用方面发展迅速。

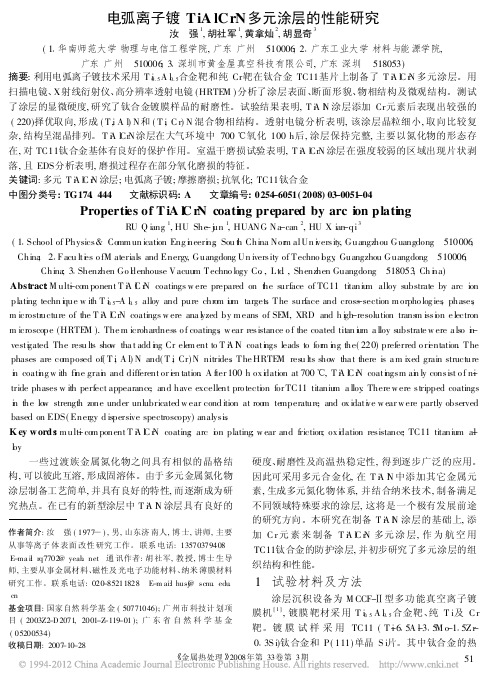

电弧离子镀TiAlCrN多元涂层的性能研究

涂层沉积设备为 M CCF- 型多功 能真空离子镀 膜机 [ 1 ] , 镀膜 靶材采 用 T i0 5 A l0 5 合金靶、纯 T i及 C r 靶。镀 膜 试 样 采 用 TC11 ( T -i 6 5A -l 3 5M o-1 5Z r0 3S i)钛合金和 P ( 111) 单晶 S i片。其中钛合金的热

点分辨率 0 194 nm。镀膜样品的氧化试验在 DRZ-8 电阻炉中进行, 大气环境下 700 氧化 100 h。采用 MVK-3超微负荷显微 硬度计测 试涂层 显微硬 度, 载 荷砝码 25 g, 加载持续时间为 15 s。用 W TM-2E 型可

F ig. 1

图 1 T iA lCrN 薄膜形貌 ( a) 表面形貌 ( b) 截面形貌

China; 2 F acu lt ies o fM aterials and Energy, Guangdong Un iversity of T echno logy, Guangzhou Guangdong 510006,

China; 3 Shenzhen Go ldenhouse Vacuum T echno logy Co. , L td. , Shenzhen Guangdong 518053, Ch ina)

地刻蚀或反溅射, 由于面心立方结构中 ( 111) 面具有

tride phases w ith perfect appearance, and have excellent pro tection for TC11 titanium a lloy. There w ere stripped coatings

in the low strength zone under unlubricated w ear cond ition at room temperature, and ox idat ive w ear w ere partly observed

TiAlSiN硬质涂层的制备方法及研究现状

[ 1 O ] 李文峰, 徐洪 雷, 窦亮. 新 车型生 产准 备中滑橇通 过性 改造[ J ] .

现代涂料 与涂装 , 2 0 l 4 l f 2 ) : 4 5 — 4 7 . 4 9 .

[ 1 1 ] 宋绍蕾 术浅 析 [ J ] . 汽 车零

1 T i A l S i N 硬质 涂 层的 制备 方 法 T i A 1 S i N 硬 质 涂 层 可 以通 过 磁 控溅 射 镀 膜技 术 、 阴极 多弧 离 子镀 膜技 术 、 空心 阴极 弧镀 膜技 术 、 离 子束 辅 助 沉 积技 术等 方法制 备T i A I S i N 硬质 涂 层 磁控溅 射 镀 膜技 术 ( m a g n e t r o n s p u t t e r i n g , M S ) 1 6 - 7 1 是 电 子在 电场 的作 用下 , 在加 速 飞 向靶 材 的过 程 中 , 与A r 原 子 发生 剧烈 碰 撞 , 大 量 的氨离 子 和 电子被 电离 出来 。 氲离 子

0 引 言

原 子被 溅 射 m来 , 沉 积 在1 二 件 表 面。 另外 电离 氩 离子 的过

程 巾会 产 生 大量 的二 次 电子 , 进 一 步地 电离 氩原 子 。 磁控

T i AI S i N 硬 质涂 层 是 在T i A I N硬 质涂 层 的基 础 上 研 究

f { I 的第 二 代涂 层 I , 其 性 能 相 对于T i A I N 硬 质涂 层有 了很 摩擦 因数 小 等优 良性 能 。 特 别是 抗高 温 氧化 性较 T i A 1 N 硬 质涂 层 有 了较 大 的 提高 , 有研 究 表 明T i A 1 N 硬 质 涂层 在 抗

多弧离子镀沉积TiAlSiN涂层微观结构及力学性能分析

多弧离子镀沉积TiAlSiN涂层微观结构及力学性能分析

陈亚奋;董子豪

【期刊名称】《金属加工(冷加工)》

【年(卷),期】2024()3

【摘要】为开发适用于切削316L不锈钢的刀具涂层,现采用多弧离子镀技术在硬质合金基体上沉积TiAlSiN纳米复合涂层的方法,此方法可为该涂层体系进行不锈钢加工的深入研究提供参考。

【总页数】4页(P67-70)

【作者】陈亚奋;董子豪

【作者单位】广东华升纳米科技股份有限公司

【正文语种】中文

【中图分类】TG1

【相关文献】

1.Zr4合金表面多弧离子镀TiAlSiN涂层的微观形貌与性能

2.阴极弧离子镀TiAlSiN涂层的微观组织与性能

3.多弧离子镀制备CrAlSiN/TiAlSiN纳米涂层的结构和性能研究

4.基片偏压占空比对多弧离子镀TiAlSiN涂层形貌及力学性能的影响

5.0Cr15Ni5Cu2Ti钢表面多弧离子镀TiAlSiN涂层的性能研究

因版权原因,仅展示原文概要,查看原文内容请购买。

TiAlSiN纳米复合涂层的研究进展

TiAlSiN纳米复合涂层的研究进展目录1. 内容概括 (2)1.1 TiAlSiN涂层特性及应用概述 (2)1.2 纳米复合涂层的优势及发展趋势 (3)1.3 本文研究内容与创新之处 (5)2. TiAlSiN涂层结构与表征 (6)2.1 TiAlSiN涂层相组成与缺陷 (7)2.2 TiAlSiN涂层显微结构及形貌表征 (7)2.3 TiAlSiN涂层物性表征方法 (9)3. TiAlSiN纳米复合涂层制备方法 (10)3.1 物理气相沉积法 (11)3.1.1 溅射沉积 (12)3.1.2 磁控溅射 (13)3.1.3 等离子射束沉积 (14)3.2 化学气相沉积法 (16)3.3 高能离子注入技术 (17)3.4 其他制备方法 (18)4. TiAlSiN纳米复合涂层性能优化 (19)4.1 工艺参数优化 (20)4.2 添加剂调控 (21)4.3 后処理技术 (23)5. TiAlSiN纳米复合涂层应用研究 (24)5.1 轴承件耐磨性 (25)5.2 刀具材料高硬度 (27)5.3 热场环境应用 (27)5.4 其他应用领域 (29)6. 结论与展望 (30)1. 内容概括本文主要探讨了TiAlSiN纳米复合涂层的研究进展。

首先概述了纳米复合涂层的重要性,其不仅拥有优异的物理和化学性能,而且在多种应用领域具有广泛的应用前景。

文章详细介绍了TiAlSiN纳米复合涂层的制备技术,包括物理气相沉积(PVD)、化学气相沉积(CVD)以及溶胶凝胶法等方法的最新研究进展。

文章接着介绍了这种纳米复合涂层的性能特点,包括硬度、耐磨性、耐腐蚀性和高温稳定性等,并对其性能优化方法进行了探讨。

文章还涉及TiAlSiN纳米复合涂层在各个领域的应用现状,包括机械零件、刀具、汽车零部件等。

本文总结了当前研究的不足之处和未来研究方向,指出今后需要解决的问题和未来的发展趋势。

该领域需要进一步优化涂层的制备工艺,提高其性能并扩大应用领域,以实现工业的大规模应用和商业化的前景。

热作模具钢CrTiAlSiN多元复合涂层的工业制备及性能研究

热作模具钢CrTiAlSiN多元复合涂层的工业制备及性能研究董卫萍;柳琪;王进;马大衍【摘要】采用多孤离子镀工业制备技术沉积CrTiAlSiN多元复合涂层,利用显微硬度计、球痕仪、划痕仪、摩擦磨损试验机、扫面电子显微镜以及能谱仪对涂层基本力学性能、摩擦学特性和显微形貌进行对比分析,跟踪统计了CrTiAlSiN涂层对3种不同材质热作模具工作寿命的实际提升效果.结果表明:CrTiAlSiN涂层厚度5.14μm;硬度HV3421,结合力良好;涂层摩擦系数达到0.762,磨损机理为粘着磨损,耐磨性良好;在3种热作模具表面沉积CrTiAlSiN涂层后,模具工作寿命均得到有效提高,尤其对冷冲压模具效果更显著,可提高工作寿命4倍.【期刊名称】《模具制造》【年(卷),期】2018(018)001【总页数】4页(P86-89)【关键词】多弧离子镀;热作模具;多元复合涂层;耐磨性【作者】董卫萍;柳琪;王进;马大衍【作者单位】中航飞机西安飞机分公司陕西西安710089;青岛理工大学机械工程学院山东青岛 266520;青岛理工大学机械工程学院山东青岛 266520;西安交通大学材料科学与工程学院陕西西安710049【正文语种】中文【中图分类】TG174.4;TG2491 引言近年来,为大幅延长各类热作模具的工作寿命,热处理、气体渗氮、离子渗氮、蒸汽氧化、渗硼处理、PVD涂层等多种表面处理技术逐渐被应用于热作模具的表面处理[1~3]。

目前国内应用最广泛的技术是将不同的表面处理技术根据其特性相互结合使用,达到有效延长热作模具工作寿命的目的。

比如在热处理或者离子渗氮后的热作模具表面涂覆PVD涂层,既符合现代工业“绿色制造”的理念、降低了工业污染,又充分利用了各掺杂元素特性,使涂层具有硬度高,结合力优异,耐磨性好、耐腐蚀性以及耐高温性好等特点[4~6]。

本文采用多弧离子镀工业制备技术沉积CrTiAlSiN多元复合涂层,对涂层基本力学性能、摩擦学特性、显微形貌进行了详细的分析,并跟踪统计了该涂层对3种不同材质的热作模具工作寿命的实际提升效果,具有良好的工业实用性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多弧离子镀制备TiAlSiN涂层的工艺研究研究了衬底温度、氮气流量、脉冲负偏压对多弧离子镀制备TiAlSiN涂层性能的影响,设计了L9(33)正交试验。

利用扫描电子显微镜、能谱仪、纳米压痕仪和划痕仪对涂层性能进行测试。

结果表明脉冲负偏压对涂层的硬度和表面大颗粒数量影响最大,衬底温度对涂层与衬底之间附着力影响最为明显。

通过比对正交试验极差值,制定最佳制备工艺,制得的TiAlSiN涂层硬度为39.6GPa,膜基附着力为31.2N。

标签:多弧离子镀;TiAlSiN;硬度;附着力;大颗粒Abstract:The effects of substrate temperature,nitrogen flow rate and pulse negative bias voltage on the properties of TiAlSiN coatings prepared by multi-arc ion plating were investigated. The properties of the coatings were tested by scanning electron microscope,energy spectrometer,nano-indentation instrument and scratch tester. The results show that the negative pulse bias has the greatest influence on the hardness and the number of large particles on the surface of the coating,and the substrate temperature has the most obvious effect on the adhesion between the coating and the substrate. The hardness of TiAlSiN coating was 39.6GPa and the adhesion of film substrate was 31.2N.Keywords:Multi-arc ion plating;TiAlSiN;hardness;adhesion;large particle1 概述涂層刀具不仅保持了基材的韧性和强度,还具有硬质涂层的耐磨性,大大提升了切削刀具的使用寿命。

目前单纯的TiN无法满足高速切削对其综合性能的要求,已经逐步被性能更为优良的TiAlN[1]取代。

当今时代切削工艺对涂层耐磨性、热稳定性和抗氧化性提出了更高的要求。

目前,更多的研究开始采用在传统涂层中掺杂其他元素,以达到提高涂层综合性能的目的。

掺杂的元素主要有Cr[2]、Y[3]、V[4]、Si[5]、B[6]等。

尤其是掺杂Si元素形成的纳米TiAlSiN涂层,具有硬度高[7]、摩擦系数低[8]、热稳定性好[9]等优点,在涂层刀具行业具有广阔的应用前景。

在众多涂层制备技术当中,采用多弧离子镀技术制备的涂层具有膜基结合力强、沉积速率高、涂层致密等优点。

然而该技术中对制备的硬质涂层性能有影响的因素较多,如真空室内布局、本底真空度、反应气体、脉冲负偏压、衬底温度、弧源电流大小等。

面对如此众多的影响因素,调控合适的工艺参数对制备高性能的涂层具有重要意义。

正交试验法可以全面考察各因素之间的相互关系、量化它们之间的相互影响及内在联系,从而优化实验条件。

因此,本研究采用正交试验法,研究了衬底温度、氮气流量、脉冲负偏压对多弧离子镀制备TiAlSiN涂层性能的影响,并根据正交实验结果中三个影响因素对涂层性能影响的极差R值,对实验条件进行优化。

2 试验方法2.1 涂层制备TiAlSiN涂层的制备采用TG-18型多弧离子镀设备,采用2个纯Ti靶和2个TiAlSi靶(Ti:Al:Si=5:4:1at.%)。

基底材料选用厚度为650μm的P型(100)单面抛光的硅片。

硅片在沉积涂层之前,经过切割、丙酮超声清洗、无水乙醇超声清洗、烘干等工序。

涂层制备的真空室本底真空为3×10-4Pa,在沉积TiAlSiN 涂层之前,要依次对基底进行辉光清洗、弧光清洗,并沉积Ti/TiN过渡层。

涂层沉积过程中Ti靶及TiAlSi靶的电流均为50A,沉积涂层厚度为2.5μm。

2.2 正交试验设计以衬底温度、氮气流量、脉冲负偏压为因素,分别以衬底温度200℃、300℃、400℃,氮气流量100sccm、150sccm、200sccm和基体负偏压200V、400V、600,为水平值,设计出三因素三水平的L9(33)正交试验,正交试验安排表如表1所示。

2.3 涂层分析采用FEI-Nova Nano SEM 450型场发射扫描电子显微镜观察涂层表面及断面形貌;涂层表面的大颗粒数量及尺寸分布由Nano Measure软件分析得出;采用Oxford-Aztec Xmax50型X射线能谱仪(EDS)测定涂层中的元素种类、含量及分布;采用Anton-Paar-NHT2型纳米压痕仪测试涂层硬度;涂层的附着力由中科凯华WS-2005涂层附着力自动划痕仪测定,划痕长度为5mm。

3 结果与讨论正交试验中9组样品的硬度、附着力及大颗粒数目如表2所示。

根据正交试验结果可以得出各因素对涂层硬度影响的关系,如图1、图2、图3所示。

图1中,硬度影响因素的极差值大小为R脉冲负偏压=4.11>R衬底温度=3.61>R氮气流量=3.59。

上述因素中脉冲负偏压对涂层硬度影响最大。

涂层硬度随着脉冲负偏压的升高先增大后有所降低。

这是由于脉冲负偏压较低时,粒子能量较小,到达基体附近的离子呈现无序堆叠状态,涂层致密度较低,导致涂层硬度较低;随着脉冲负偏压的增大,出射离子能量增加,与大颗粒之间的碰撞加剧,涂层颗粒细化,涂层内部致密,硬度提高;当脉冲负偏压进一步升高,出射离子能量进一步增大,导致基体温度上升,涂层内应力升高、内部晶格缺陷增多[10],降低了涂层硬度。

圖2中,附着力影响因素的极差值顺序为R衬底温度=2.14>R氮气流量=1.51>R脉冲负偏压=0.42,上述因素中衬底温度对涂层附着力的影响最大压。

涂层的附着力随着衬底温度升高一直升高,并且升高幅度较大。

这是由于温度较低时,基底表面原子活性较低,靶材离化的离子和电离的氮离子到达衬底表面时迁移率较低,导致涂层内部松软不致密。

此外,基底表面及腔壁内吸附在常压下吸附的杂质温度低时不能充分排出,而随着沉积过程中温度的升高释放出来,导致涂层中缺陷、位错较多,形成较多的晶格缺陷,涂层内部疏松多孔,因而导致涂层硬度和附着力的降低[11]。

随着氮气流量的升高涂层附着力明显降低,这是较高的气体分子密度导致出射金属阳离子平均自由程变短,碰撞加剧,到达基底表面能量降低造成的。

脉冲负偏压的变化对于涂层附着力的影响不大。

图3中,大颗粒数量影响因素的极差值顺序为R脉冲负偏压=108.00>R衬底温度=60.33>R氮气流量=48.33,上述因素中脉冲负偏压对涂层表面大颗粒数目影响最大。

随着脉冲负偏压的升高,涂层表面大颗粒数目明显减少。

这是由于从靶面出射的金属阳离子,在到达基底之间的这段距离会受到脉冲负偏压电场的作用而获得二次加速的能量。

随着偏压值的升高,金属阳离子获得更大的能量,以更高的速度冲向基底,与原本结合不牢固的大颗粒团簇碰撞,并将其打散或击碎,因此涂层表面大颗粒数目减少;其次有研究发现,若不采用脉冲负偏压,大金属团簇在等离子体区运动过程中带正电[12];而在脉冲负偏压模式下,所有带电基团均处于高频率震荡状态,且电子比其它阳离子质量小得多,相同电压下移动速度更快,等离子体区内电子不断得到补充,因此在脉冲负偏压模式下,金属团簇表面富集更多电子,由于电场斥力的原因,到达基底的大颗粒有所降低[13]。

由于上述两个因素,使得TiAlSiN涂层表面的大颗粒数量随着脉冲负偏压的增大逐渐减少。

根据上述正交实验得到的极差R值,对多弧离子镀制备TiAlSiN涂层的参数进行优化,经优化后的工艺为:脉冲负偏压400V、衬底温度300℃、氩气流量20sccm、氮气流量150sccm、弧靶电流50A、涂层总厚度2.5μm。

以该工艺制备了一组TiAlSiN涂层,该涂层的表面形貌如图4(A)所示,图中较暗的区域为致密的TiAlSiN涂层,细腻平整;亮色颗粒物为多弧离子镀中的大金属液滴团簇,尺寸较小,数量较少。

涂层表面元素能谱仪统计分析结果表明,涂层内Ti、Al、Si、N元素含量分别为:21.3%、23.5%、4.4%、50.8%。

对TiAlSiN涂层进行了纳米压痕测试,其测试过程加载卸载曲线如图5(A)所示,最大压入深度为202.1nm,最大载荷为17.9mN,压痕残余深度为62.1nm。

根据Oliver&Pharr计算方法,可以计算得到涂层的硬度为39.6GPa,相比于较TiN 和TiAlN的硬度值[13],较大提高。

对涂层的膜基附着力进行划痕测试,测试过程的声发射曲线如图5(B)所示。

与显微镜照片相对应可以看出,当载荷为28N 左右时,涂层出现部分剥离,当载荷增加到31.2N时,涂层与基体完全脱离。

4 结束语本文采用了正交实验法,研究了衬底温度、氮气流量和脉冲负偏压对多弧离子镀制备TiAlSiN涂层性能的影响趋势及程度,结果表明脉冲负偏压对涂层硬度和表面大颗粒数量影响最大,衬底温度对涂层附着力影响最为明显。

通过对制备工艺参数进行优化,当多弧离子镀工艺参数为脉冲负偏压400V、衬底温度300℃、氩气流量20sccm、氮气流量150sccm、弧靶电流50A、涂层总厚度2.5μm时,制备的TiAlSiN涂层综合性能最佳。

涂层表面结晶细腻,致密度高。

涂层中Ti、Al、Si、N元素含量分别为21.3%、23.5%、4.4%、50.8%。

该涂层的硬度和附着力分别高达39.6GPa和31.2N。

参考文献:[1]Vaz F,Rebouta L,Goudeau P,et al. Structural transitions in hard Si-based TiN coatings:the effect of bias voltage and temperature[J]. Surface and Coatings Technology,2001,146(9):274-279.[2]Lackner J M,Waldhauser W,Ebner R,et al. Room temperature pulsed laser deposited (Ti,Al)CxN1-x coatings-chemical,structural,mechanical and tribological properties[J]. Thin Solid Films,2004,468:125-133.[3]Bendavid A,Martin P J,Preston E W,et al. Deposition of nanocomposite thin films by a hybrid cathodic arc and chemical vapour technique[J]. Surface and Coatings Technology,2006,201(7):4139-4144.[4]Karvankova P,Veprek-Heijman M G J,Azinovic D,et al. Properties of superhard nc-TiN/a-BN and nc-TiN/a-BN/a-TiB2 nanocomposite coatings prepared by plasma induced chemical vapor deposition [J]. Surface and Coatings Technology,2006,200(9):2978-2989.[5]Rao K P,Vyas A. Comparison of titanium silicide and carbide reinforced in situ synthesized TiAl composites and their mechanical properties [J]. Intermetallics,2011,19:1236-1242.[6]Qin C X,Zeng P,Hu S J,et al. The efects of ion beamassisted deposition on properties of TiAlSiN thin flms[J].Titanium Ind Prog,2006,23(2):25-29.[7]Philippon D,Godinho V,Nagy P M,et al. Endurance of TiAlSiN coatings:Effect of Si and bias on wear and adhesion [J].Wear,2011,270:541-549.[8]王福貞.离子镀技术的发展[J].国外金属热处理,1997(6):11-14.[9]张钧,赵彦辉.多弧离子镀技术与应用[M].冶金工业出版社,2007.[10]Fager H,Andersson J M,Johansson M,et al. Growth of Hard Amorphous Ti-Al-Si-N Thin Films by Cathodic Arc Evaporation[J]. Surface & Coatings Technology,2013,235(22):376-382.[11]Yu D,Wang C,Cheng X,et al. Microstructure and properties of TiAlSiN coatings prepared by hybrid PVD technology[J].Thin Solid Films,2009,517(17):4950-4955.[12]Nowlin R N,Carlile R N. The electrostatic nature of contaminative particles in a semiconductor processing plasma[J]. Journal of Vacuum Science & Technology A:vacuum,1991,9(5):2825-2833.[13]Chen J K,Chang C L,Shieh Y N,et al. Structures and Properties of (TiAlSi)N Films[J]. Procedia Engineering,2012,36(6):335-340.。