汽车用离合器面片gbt 571998最新gb t 572011

气动离合器标准

气动离合器标准气动离合器是一种利用气体动力来实现离合功能的一种设备。

它由主离合器和辅助离合器组成,广泛应用于工程机械、汽车、船舶等领域。

为了确保气动离合器的安全性和可靠性,在使用过程中需要遵守一系列相关的标准,并遵循相关的技术要求。

1. 国家标准GB/T 12847:气动离合器该标准规定了气动离合器的术语和定义、尺寸和连接尺寸、性能要求、试验方法、检验规则和标志、使用说明书等内容,涵盖了气动离合器的各个方面。

2. 行业标准JB/T 9196:冶金设备用气动离合器技术条件该标准针对冶金设备使用的气动离合器,对其技术要求进行了详细规定,包括离合器的型号和规格、传动扭矩、尺寸和连接尺寸、工作压力和温度范围、试验方法等。

3. 企业标准某某公司Q/QMXX:气动离合器技术标准各个气动离合器生产企业会根据自己的研发和生产经验,制定企业标准,包括产品的质量要求、技术参数、生产工艺和检验方法等内容。

企业标准通常在国家和行业标准的基础上进行补充和细化。

4. 设计规范ASME PTC19.1-2005:离合器和制动器性能检定规范该设计规范主要针对机械设备上的离合器和制动器,提供了离合器和制动器性能的检定方法,包括功率损失的测量、动态响应性能的测量等内容,对于气动离合器的设计和优化提供了参考依据。

5. 安全规范ISO 4414:气动动力系统的一般规则和安全要求该国际标准规定了气动动力系统的一般要求和安全要求,包括系统的设计和安装、操作和维护、标志和警告等内容。

在使用气动离合器时,需要遵循ISO 4414的要求,确保系统的安全性。

总之,气动离合器的标准包括国家标准、行业标准、企业标准、设计规范和安全规范,这些标准覆盖了气动离合器的设计、制造、安装、检验和使用等方面。

遵守这些标准,可以确保气动离合器的质量和性能,提高工作的安全可靠性。

爆破器材运输车安全技术条件

爆破器材运输车安全技术条件1范围本技术条件规定了爆破器材运输擎的技术要求、试验方法、检验规则及标志、附件、贮存和质量保证等宴求。

2GB7258-1997机动车运行安全技术条件CBll567-1994汽车和挂车侧面及后下部防护装置要求GB/T12676-1990汽车制动系统结构、性能和试验方法GB/T13576.1-92锯齿形(3、30)螺纹牙形GB/T13576.4-92锯齿形(3、30)螺纹GB/T9417-1988汽车产品型号编制规则GB13365-1992机动车排气火花熄灭器性能要求和试验方法GBl3392-1992道路运输危险货物车辆标志GB/T15846-1995集装箱门框密封条JB4726-1987压力容器用碳素钢和低合金钢锻件JB/T5000.3-1998重型机械通用技术条件(焊接件)JT230-1995汽车导静电橡胶拖地带YB231-1987冷轧无缝钢管机械工业部机汽字[1998]056号文件3技术要求3.1整车3.2货箱b.44.14.2定期试验及出厂检验定期试验及出厂检验的检验项目、方法和判定原则应按表1规定执行。

表1定期试验及出厂检验表项目检验内容方法判定外观货箱、标志目测符合本技术条件第3.2、6.1条涂层漆膜目测符合QC/T484制动制动性能行驶10Km 符合GB7258第六章渗漏淋雨试验执行QC/T453 无渗漏现象55.1少于25.2a.b.停产2c.有重大工艺技术更改时。

5.3出厂检验6标志、附件、储存6.1标志a.规b.6.2附件a.b.c.d.6.3贮存长期储存时,应在进行长贮保养后停放在具有防雨、防晒、防潮和具有可靠消防设施的库房内,并定期进行保养。

7质量保证用户在遵守产品储存、运输和使用规则条件下,从发货之日起一年内且行驶里程不超过25000Km,爆破器材运输车不能因质量问题而发生损坏或不能正常工作。

附录A抗爆容器(补充件)A1A1.1A1.2符合A1.3A1.4A1.5A1.6。

中华人民共和国汽车行业标准

中华人民共和国汽车行业标准QC/T57-93汽车匀速行驶车内噪声测量方法主题内容与适用范围本标准规定了汽车匀速行驶车内噪声的测量方法。

本标准适用于M、N类汽车。

11引用标准GB/T 12534 汽车道路试验方法通则GB 3785 声级计的电、声性能及测试方法GB 3241 声和振动分析用的1/1或1/3倍频程滤波器3测量仪器3.1 声学测量3.1.1 应选用符合GB 3785中规定的1型或0型声级计,或准确度和性能相当的其它测量系统,并选择适当类型(最好是全指向型)的传声器。

尽可能在传声器与声级计或其它测量系统之间使用延伸电缆或延伸杆联接。

3.1.2 进行频谱分析时,使用的1/1或1/3倍频程滤波器应符合GB 3241的要求。

3.1.3 测量前后,必须选用最小刻度优于±0.5dB的声级校准器及时按仪器制造厂的说明书对声级计进行校准。

两次校准时声级计的读数差值不应超过1dB,否则测量结果无效。

校准时声级计的实际读数应记录在附录A(补充件)中。

3.2 转速或车速测量必须选用单独的、精度优于±3%的发动机转速表或车速测量仪器来监测发动机转速或车速,不得使用车上的同类仪表。

3.3 气象参数测量用于环境风速和风向测量的风速计,其测量精度应在±10%(20km/h时)以内。

4 测量条件4.1 测试场地测试场地应是沥青或混凝土铺装路面、平直、足够长。

其纵坡不超过0.3%。

路面应坚硬、尽可能中国汽车工业总公司1993-04-22批准 1993-06-01实施QC/T 57-93光滑平整、接缝小(或无缝),并且应干燥、无雪、无落叶或沙石等。

距跑道中心线两侧20m范围内应没有大的声反射物。

4.2 气象测量应在良好天气中进行。

环境气温度最好是在-5~35℃之间。

测量时跑道上约1.2m高处的风速不应超过5m/s。

风速和相对于跑道的风向应记录在附录A(补充件)中。

4.3 背景噪声对于所有声压级的测量,由背景噪声①和仪器固有噪声所决定的仪器动态范围下限应至少比被测汽车噪声低10dB(A)。

离合器鉴定

保定长城动力事业部

1

背景描述: 市场多次反馈踩离合器踏板时异响、离合踏板沉、挂档困难、

起步抖动问题,为了提高服务站对此问题的分析判定能力,特编 制此课件与大家共享。

2

目录

一、离合器系统的构成 二、离合器抖动 三、离合器分离不彻底 四、离合器打滑 五、离合器异响 六、离合踏板沉

3

一 离合器系统的构成

4、从动盘磨损不均匀; 5、从动盘和压板的平衡度不好;

主要原因:从动盘或离合器盖落地弯 曲或分离不彻底严重烧蚀导致。 解决方法:更换从动盘或离合器盖

28

车辆和驾驶者因素 1、发动机曲轴旋转变动量过大; 解决方法:靠驾驶员降低发动机曲轴旋转变动量。

2、发动机固定不牢;

主要原因:发动机悬置或安装问题。

1

1. 离合器外壳

2. 离合器压盘

2

3. 离合器从动盘

4. 离合器分离轴承

3

5. 飞轮

4

6. 离合器分离拨叉

7. 离合器分泵

5

8. 离合器总泵

9. 离合器踏板

6

7

8

9

4

离合器压盘结构图

压盘盖 膜片弹簧 支撑环 压板 压盘盖铆钉 传动片 传动片铆钉

5

分离指高度:34±1mm,分离行程:7.5-8.0mm,最小行程:≥1.4mm,分离指数:18个

2、如有“沙”、“沙”、“沙”声响,则为分离轴承不旋转与分离指接触声。 3、如听到的是“哗”、“哗”、“哗”、声响,则为分离轴承缺油、滚环与轴承圈干磨或轴承

圈松旷。 4、如听到是“哗啦”、“哗啦”、“哗啦”、声响,并且将离合器踩位响声更大,一般说明分

离轴承滚珠破碎。 5、如听到的是间断的金属碰击声,一般可判断为分离轴承(套)、回位弹簧松弛滑动响声。 6、离合器踏板踩到底出现金属敲击声,且随发动机转速升高而加重,但在中速稳定时声响

贵州省市场监管局关于2019年汽车零部件及配件产品质量监督抽查结果的公告

贵州省市场监管局关于2019年汽车零部件及配件产品

质量监督抽查结果的公告

文章属性

•【制定机关】贵州省市场监督管理局

•【公布日期】2019.09.18

•【字号】黔市监公告〔2019〕112号

•【施行日期】2019.09.18

•【效力等级】地方规范性文件

•【时效性】现行有效

•【主题分类】质量管理和监督

正文

贵州省市场监管局关于2019年汽车零部件及配件产品质

量监督抽查结果的公告

黔市监公告〔2019〕112号

根据《中华人民共和国产品质量法》规定和有关工作部署,省市场监管局近期对省内汽车零部件及配件生产企业产品质量进行了监督抽查。

现将抽查结果公告如下:本次监督抽查共抽查5家企业生产的5批次产品,抽查区域涉及贵阳市、黔东南州,产品检验结果均为合格,问题产品检出率为0%,问题企业发现率为0%。

本次监督抽查依据GB 5763-2008《汽车用制动器衬片》、GB/T 19844-2018《钢板弹簧技术条件》、GB/T 231.1-2009《金属材料布式硬度试验第1部分:试验方法》、GB/T 13298-2015《金属显微组织检验方法》、GB/T 9441-2009《球墨铸铁金相检验》、GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》、GB/T 229-2007《金属材料夏比摆锤冲击试验方法》、QC/T 468-2010《汽

车散热器》、QC/T 44-2009《汽车风窗玻璃电动刮水器》等标准要求进行检验,具体抽查结果见附件。

附件:

省市场监管局2019年汽车零部件及配件产品质量监督抽查产品及企业名单

贵州省市场监督管理局

2019年9月18日。

畜禽屠宰加工设备 通用要求-最新国标

畜禽屠宰加工设备通用要求1范围本文件规定了畜禽屠宰加工设备的基本要求、加工要求、装配要求、安装要求、安全要求、检查与试验要求、检验规则及标志、包装、运输和贮存要求。

本文件适用于畜禽屠宰加工设备的设计、制造、安装、检验和使用管理。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T116铆钉技术条件GB/T150.1压力容器第1部分:通用要求GB/T150.4压力容器第4部分:制造、检验和验收GB/T191包装储运图示标志GB/T491钙基润滑脂GB/T492钠基润滑脂GB/T1031产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值GB/T1348球墨铸铁件GB/T1731漆膜、腻子膜柔韧性测定法GB/T1732漆膜耐冲击测定法GB/T1740—2007漆膜耐湿热测定法GB/T2100一般用途耐蚀钢铸件GB2894安全标志及其使用导则GB/T3323.1焊缝无损检测射线检测第1部分:X和伽马射线的胶片技术GB/T3766液压系统通用技术条件GB/T3767声学声压法测定噪声源声功率级反射面上方近似自由场的工程法GB/T3768声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法GB/T4208外壳防护等级(IP代码)GB4853食品级白油GB/T5210色漆和清漆拉开法附着力试验GB/T5226.1机械电气安全机械电气设备第1部分:通用技术条件GB5749生活饮用水卫生标准GB/T6400金属材料线材和铆钉剪切试验方法GB/T6414铸件尺寸公差与机械加工余量GB/T6576机床润滑系统GB/T6739色漆和清漆铅笔法测定涂膜硬度GB/T7932气动系统通用技术条件GB/T7935液压元件通用技术条件GB/T8196机械安全防护装置固定式和活动式防护装置设计与制造一般要求GB/T9438铝合金铸件GB/T9439灰铁铸件GB/T9440可锻铸铁件GB/T10089圆柱蜗杆、蜗轮精度GB/T10095.1圆柱齿轮ISO齿面公差分级制第1部分:齿面偏差的定义和允许值GB/T10095.2圆柱齿轮ISO齿面公差分级制第2部分:径向综合偏差的定义和允许值GB/T10595带式输送机GB11341悬挂输送机安全规程GB/T11351铸件重量公差GB/T11365锥齿轮精度制GB/T12265机械安全防止人体部位挤压的最小间距GB/T13306标牌GB/T13384机电产品包装通用技术条件GB/T13452.2色漆和清漆漆膜厚度的测定GB/T13819铜及铜合金铸件GB15179食品机械润滑脂GB16798食品机械安全要求GB17888.2机械安全进入机械的固定设施第2部分:工作平台和通道GB17888.3机械安全进入机械的固定设施第3部分:楼梯、阶梯和护栏GB/T18194铆钉杆径GB50168电气装置安装工程电缆线路施工及验收标准GB50270输送设备安装工程施工及验收规范GB50317猪屠宰与分割车间设计规范GB51219禽类屠宰与分割车间设计规范GB51225牛羊屠宰与分割车间设计规范JB/T7277操作件技术条件JB/T9168切削加工通用工艺守则3术语和定义下列术语和定义适用于本文件。

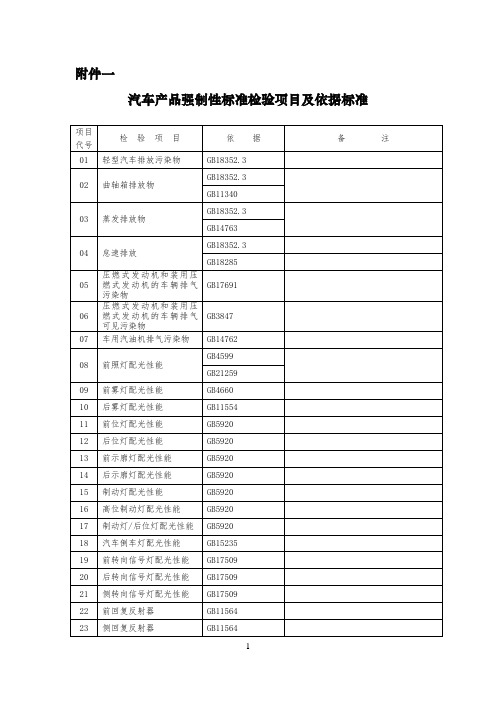

汽车产品强制性检验项目及执行标准

52

客车结构

GB13094-2007

GB/T19950-2005

GB/T16887-2008

53

汽车外廓尺寸

GB1589-2004

54

成年成员用安全带和约束系统

GB14166-2003

55

安全带安装固定点

GB14167-2006

56

汽车号牌板(架)及其位置

GB15741-1995

57

防止汽车转向机构对驾驶员伤害

GB11557-1998

转向机构向后窜动量试验在正面碰撞试验时进行了类似检验,相关内容正在修订中,该条款暂不执行。

58

侧翻稳定角

GB7258-2004

59

燃油系统及排气管

GB7258-2004

60

汽车标记

GB7258-2004GB13392 Nhomakorabea2005

61

安全玻璃

GB9656-2003

GB17691

06

压燃式发动机和装用压燃式发动机的车辆排气可见污染物

GB3847

07

车用汽油机排气污染物

GB14762

08

前照灯配光性能

GB4599

GB21259

09

前雾灯配光性能

GB4660

10

后雾灯配光性能

GB11554

11

前位灯配光性能

GB5920

12

后位灯配光性能

GB5920

13

前示廓灯配光性能

82

危险货物运输车辆

GB21668-2008

GB20300-2006

83

汽车防盗装置

GB15740-2006

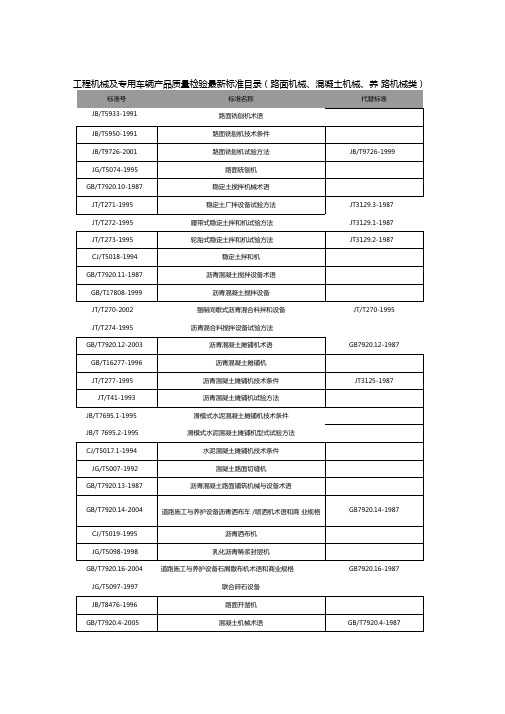

工程机械标准

JB/T3773.3-1999

托盘搬运车技术条件

JB3773.3-1984

JB/T3811.1-1999

固定平台搬运车基本参数

JB3811.1-1984

JB/T3811.2-1999

固定平台搬运车技术条件

JB3811.2-1984

JB/T7635-1994

蓄电池搬运车整机试验方法

GB9142-1988

GB/T4477-1995

JG/T5062.1-1995

SN/T1620.2-2005

进岀口工程机械检验规程第 2部分:混凝土搅拌机

GB/T10171-2005

混凝土搅拌站(楼)

GB/T10171-1988

GB/T10172-1988

GB/T10056-1996

GB/T13333-2004

JG/T5023— 1992

JB/T10472-2005

光轮压路机

JG/T37-1999

JG/T38-1999

JG/T5024-1992

JG/T65-1999部分

JG/T65-1999

光轮压路机

JJ 35-1986

JG/T5077.1-1995

振荡压路机技术条件

JG/T5077.2-1995

振荡压路机性能试验方法

平衡重式叉车基本参数

JB/ T2390-1984

GB/ T5141-2005

平衡重式叉车稳定性基本试验

GB/ T5141-1985

JB/ T3300-1992

平衡重式叉车整机试验方法

JB 3300-1983

JB/ T2391-1994 0.5t〜10t

平衡重式叉车技术条件

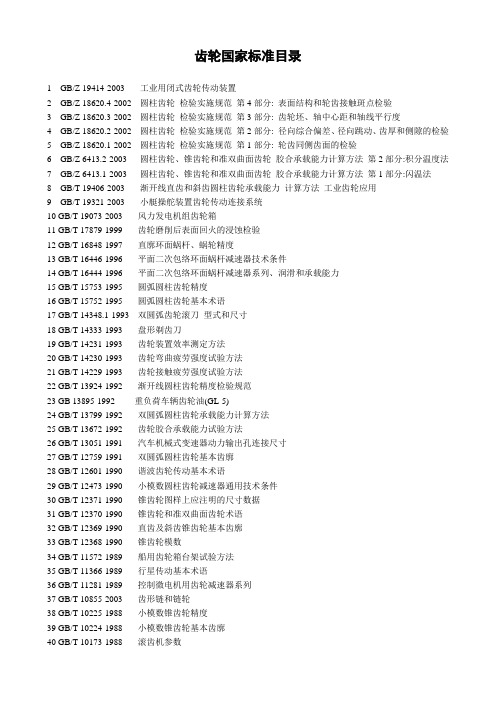

齿轮国家标准目录

齿轮国家标准目录1 GB/Z 19414-2003工业用闭式齿轮传动装置2 GB/Z 18620.4-2002圆柱齿轮检验实施规范第4部分: 表面结构和轮齿接触斑点检验3 GB/Z 18620.3-2002圆柱齿轮检验实施规范第3部分: 齿轮坯、轴中心距和轴线平行度4 GB/Z 18620.2-2002圆柱齿轮检验实施规范第2部分: 径向综合偏差、径向跳动、齿厚和侧隙的检验5 GB/Z 18620.1-2002圆柱齿轮检验实施规范第1部分: 轮齿同侧齿面的检验6 GB/Z 6413.2-2003圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法7 GB/Z 6413.1-2003圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法8 GB/T 19406-2003渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用9 GB/T 19321-2003小艇操舵装置齿轮传动连接系统10 GB/T 19073-2003风力发电机组齿轮箱11 GB/T 17879-1999齿轮磨削后表面回火的浸蚀检验12 GB/T 16848-1997 直廓环面蜗杆、蜗轮精度13 GB/T 16446-1996平面二次包络环面蜗杆减速器技术条件14 GB/T 16444-1996平面二次包络环面蜗杆减速器系列、润滑和承载能力15 GB/T 15753-1995圆弧圆柱齿轮精度16 GB/T 15752-1995圆弧圆柱齿轮基本术语17 GB/T 14348.1-1993双圆弧齿轮滚刀型式和尺寸18 GB/T 14333-1993盘形剃齿刀19 GB/T 14231-1993齿轮装置效率测定方法20 GB/T 14230-1993齿轮弯曲疲劳强度试验方法21 GB/T 14229-1993齿轮接触疲劳强度试验方法22 GB/T 13924-1992渐开线圆柱齿轮精度检验规范23 GB 13895-1992重负荷车辆齿轮油(GL-5)24 GB/T 13799-1992双圆弧圆柱齿轮承载能力计算方法25 GB/T 13672-1992齿轮胶合承载能力试验方法26 GB/T 13051-1991汽车机械式变速器动力输出孔连接尺寸27 GB/T 12759-1991双圆弧圆柱齿轮基本齿廓28 GB/T 12601-1990谐波齿轮传动基本术语29 GB/T 12473-1990小模数圆柱齿轮减速器通用技术条件30 GB/T 12371-1990锥齿轮图样上应注明的尺寸数据31 GB/T 12370-1990锥齿轮和准双曲面齿轮术语32 GB/T 12369-1990直齿及斜齿锥齿轮基本齿廓33 GB/T 12368-1990锥齿轮模数34 GB/T 11572-1989船用齿轮箱台架试验方法35 GB/T 11366-1989行星传动基本术语36 GB/T 11281-1989控制微电机用齿轮减速器系列37 GB/T 10855-2003齿形链和链轮38 GB/T 10225-1988小模数锥齿轮精度39 GB/T 10224-1988小模数锥齿轮基本齿廓40 GB/T 10173-1988滚齿机参数41 GB/T 10107.2-1988摆线针轮行星传动图示方法42 GB/T 10107.1-1988摆线针轮行星传动基本术语43 GB/T 10095.2-2001渐开线圆柱齿轮--精度第2部分: 径向综合偏差与径向跳动的定义和允许值44 GB/T 10095.1-2001渐开线圆柱齿轮--精度第1部分: 轮齿同侧齿面偏差的定义和允许值45 GB/T 10090-1988圆柱齿轮减速器基本参数46 GB/T 10063-1988通用机械渐开线圆柱齿轮承载能力简化计算方法47 GB/T 10062.2-2003锥齿轮承载能力计算方法第2部分:齿面接触疲劳(点蚀)强度计算48 GB/T 10062.1-2003锥齿轮承载能力计算方法第1部分:概述和通用影响系数49 GB/T 9205-1988镶片齿轮滚刀50 GB/T 8543-1987验收试验中齿轮装置机械振动的测定51 GB/T 8542-1987透平齿轮传动装置技术条件52 GB/T 8539-2000齿轮材料及热处理质量检验的一般规定53 GB/T 8064-1998滚齿机精度检验54 GB/T 7631.7-1995润滑剂和有关产品(L类)的分类第7部分:C组(齿轮)55 GB/T 6477.7-1986金属切削机床术语齿轮加工机床56 GB/T 6468-2001齿轮螺旋线样板57 GB/T 6467-2001齿轮渐开线样板58 GB/T 6443-1986渐开线圆柱齿轮图样上应注明的尺寸数据59 GB/T 6404-1986齿轮装置噪声声功率级测定方法60 GB/T 6320-1997杠杆齿轮比较仪61 GB/T 6316-1996齿厚游标卡尺62 GB/T 6084-2001齿轮滚刀通用技术条件63 GB/T 6083-2001齿轮滚刀基本型式和尺寸64 GB 5903-1995工业闭式齿轮油65 GB/T 5106-1985圆柱直齿渐开线花键量规66 GB/T 5105-200445°压力角渐开线花键滚刀基本型式和尺寸67 GB/T 5103-2004渐开线花键滚刀通用技术条件68 GB/T 4459.2-2003机械制图齿轮表示法69 GB/T 3481-1997齿轮轮齿磨损和损伤术语70 GB/T 3480-1997渐开线圆柱齿轮承载能力计算方法71 GB/T 3478.8-1995圆柱直齿渐开线轮键45°压力角M值和W值72 GB/T 3478.7-1995圆柱直齿渐开线花键37.5°压力角M值和W值73 GB/T 3478.6-1995圆柱直齿渐开线花键30°压力角M值和W值74 GB/T 3478.4-1995圆柱直齿渐开线花键45°压力角尺寸表75 GB/T 3478.3-1995圆柱直齿渐开线花键37.5°压力角尺寸表76 GB/T 2821-2003齿轮几何要素代号77 GB/T 2363-1990小模数渐开线圆柱齿轮精度78 GB/T 1840-1989圆弧圆柱齿轮模数79 GB/T 1357-1987渐开线圆柱齿轮模数80 GB/T 1356-2001 通用机械和重型机械用圆柱齿轮--标准基本齿条齿廓。

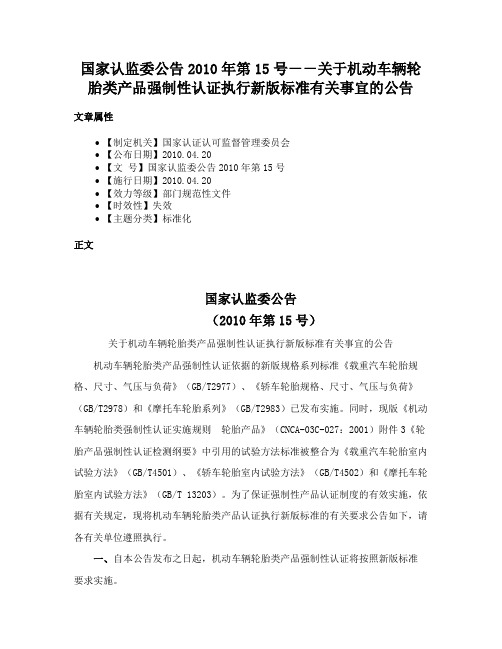

国家认监委公告2010年第15号--关于机动车辆轮胎类产品强制性认证执行新版标准有关事宜的公告

国家认监委公告2010年第15号--关于机动车辆轮胎类产品强制性认证执行新版标准有关事宜的公告文章属性•【制定机关】国家认证认可监督管理委员会•【公布日期】2010.04.20•【文号】国家认监委公告2010年第15号•【施行日期】2010.04.20•【效力等级】部门规范性文件•【时效性】失效•【主题分类】标准化正文国家认监委公告(2010年第15号)关于机动车辆轮胎类产品强制性认证执行新版标准有关事宜的公告机动车辆轮胎类产品强制性认证依据的新版规格系列标准《载重汽车轮胎规格、尺寸、气压与负荷》(GB/T2977)、《轿车轮胎规格、尺寸、气压与负荷》(GB/T2978)和《摩托车轮胎系列》(GB/T2983)已发布实施。

同时,现版《机动车辆轮胎类强制性认证实施规则轮胎产品》(CNCA-03C-027:2001)附件3《轮胎产品强制性认证检测纲要》中引用的试验方法标准被整合为《载重汽车轮胎室内试验方法》(GB/T4501)、《轿车轮胎室内试验方法》(GB/T4502)和《摩托车轮胎室内试验方法》(GB/T 13203)。

为了保证强制性产品认证制度的有效实施,依据有关规定,现将机动车辆轮胎类产品认证执行新版标准的有关要求公告如下,请各有关单位遵照执行。

一、自本公告发布之日起,机动车辆轮胎类产品强制性认证将按照新版标准要求实施。

二、现版实施规则中附件1《轮胎产品强制性认证产品申请单元划分》和附件3《轮胎产品强制性认证检测纲要》分别替换为本公告附件1和附件2。

三、指定认证机构和指定检测机构应依据新版标准要求,对已获证产品可结合年度监督实施差异检查和检验;差异项目检测合格后,颁发原认证证书保持有效的确认通知。

在旧版规格系列标准中列出,但未在新版规格系列标准中列出的已获证规格轮胎,在经指定检测机构依据新版试验方法标准实施差异项目试验,并由指定认证机构确认后,可按旧版规格系列标准继续保持证书。

新版标准转换工作须于2011年6月1日前完成,逾期未完成的认证证书,认证机构将予以暂停;截至2011年9月1日仍未完成的,认证机构将撤销其认证证书。

车机五金件检验标准(后装)

车机五金件检验标准(后装)

编制:日期:

审核:日期:

批准:日期:

目录

1、概述 (3)

1.1、目的 (3)

1.2、范围 (3)

2、规范性文件引用 (3)

3、术语和定义 (4)

3.1、外观检验 (4)

3.2、材质检验 (4)

4、外观验收标准 (4)

4.1、缺陷定义 (4)

4.2、外观等级面的定义 (5)

4.3、外观不良术语定义 (5)

4.4、外观检验条件 (6)

4.5、外观缺陷验收标准 (6)

5、结构材质验收标准 (7)

6、可靠性试验验收标准 (8)

6.1、可靠性试验前常规性试验 (8)

6.2、环境适应性试验 (11)

车机五金检验标准会签栏 (14)

文件修订记录 (15)

备注: 1、在需要会签的单位名称前的“□”画“√”。

2、所有会签单位签署时须使用签字笔。

3、当文件内容所规定的权责、业务流程发生变化时须重新会签,反之则无需重新会签,以通知形式告知即可。

文件修订记录。

汽车材料汽车内饰材料检测认证标准0302

92/114/EEC N类机动车辆驾驶室后档泥板前的外部突出物

ECE R26关于就外部凸出物方面批准车辆的统一规定

ECE R61关于就驾驶室后挡板之前的外部凸出物方面批准商用车的统一规定

1.34

车辆侧翻

稳固角

0324 0512

GB 7258-2004机动车运行安全技术条件

1

汽车

1.15

平顺性

0324

QC/T 474-1999客车平顺性评判指标及限值

GB/T 4970-1996汽车平顺性随机输入行驶试验方法

1.16

操纵稳固性

0324

QC/T 480-1999汽车操纵稳固性指标限值与评判方法

GB/T 6323.1-1994汽车操纵稳固性试验方法蛇行试验

GB/T 6323.2-1994汽车操纵稳固性试验方法转向瞬态响应试验(转向盘转角阶跃输入)

1.11

冷起动性能

0324

GB/T 12535-2007汽车起动性能试验方法

1.12

供油系统气阻

0324

GB/T 12781-1991汽车供油系气阻试验方法

1.13

牵引性能

0324

GB/T 12537-1990汽车牵引性能试验方法

1.14

地势通过性

0324

GB/T 12541-1990汽车地势通过性试验方法

70/388/EEC各成员国关于机动车声响报警装置的法律

ECE R28关于就声响信号方面批准声报警装置和机动车辆的统一规定

78/317/EEC各成员国关于机动车风窗除霜和除雾装置的法律

FWVSS 103

风窗玻璃除雾和除霜系统

乘用车自动变速箱湿式多片离合器

乘用车自动变速箱湿式多片离合器1 范围本标准规定了乘用车自动变速箱湿式多片离合器的术语和定义、基本要求、主要技术要求、内部关键结构及材料选择、试验条件及接收标准、检验规则、标识、包装、运输、贮存。

本标准适用于乘用车自动变速箱湿式多片离合器(以下简称离合器)。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 10042-2017 离合器术语GB/T 10043-2003 离合器分类GB/T 15141-2009 湿式离合器摩擦元件试验方法GB/T 25915.1-2010 洁净室及相关受控环境第1部分空气洁净度等级GB/T 30512 汽车禁用物质要求DIN EN 10083-3 淬火和回火钢.第三部分合金钢的交货技术条件JIS 5302 铝压铸件材料标准JIS G4051 机械制造用碳素钢钢材材料标准MPIF 35-2007 结构件材料标准SAE J200 橡胶材料分类系统标准SAE J403 碳素钢的化学成本标准SAE J1392 (R)钢、高强、热轧薄板及带材、冷轧薄板及镀膜薄板标准SAE J404 合金钢的化学成分标准SAE J286-1996 SAE第2号离合器摩擦试验机械指南(SAE No.2 Clutch friction test machine guidelines)ISO 16232-3 道路车辆液压管路部件清洁度第3部分:压力漂洗萃取污染物的方法(Road vehicles - Cleanliness of components of fluid circuits - Part 3: Method of extraction of contaminants by pressure rinsing)ISO 16232-7 道路车辆液压管路部件清洁度第7部分:显微分析测量粒径和计数(Road vehicles - Cleanliness of components of fluid circuits - Part 7: Particle sizing and counting by microscopic analysis)IATF 16949:2016 质量管理体系汽车生产件及相关服务件组织应用ISO 9001:2016的特别要求(Quality management systems—Particular requirements for the application of ISO 9001:2016 for automotive production and relevant service part organizations)3 术语和定义GB/T 10042-2017界定的及下列术语和定义适用于本文件。

《乘用车离合器用粉末冶金盘毂技术条件》标准编制说明

《乘用车离合器用粉末冶金盘毂技术条件》标准编制说明一、工作简况(包括工作任务、主要工作过程、主要参加单位):1、任务来源本标准制定计划根据全国汽车标准化技术委员会工作计划安排,计划号为2016-1449T-QC ,计划名称为《乘用车离合器用粉末冶金盘毂技术条件》。

2、标准制定背景我国目前是世界上最大的汽车市场,随着节能、减排、保护生态环境成为面临的重大难题。

粉末冶金汽车零件在汽车中的应用,从1940年算起,迄今已有75年。

进入20世纪90年代以后,由于粉末原料、压制成形工艺与设备及烧结技术与后续处理工艺的不断改进和深入开发,研发并生产出了大量的高密度、高强度、形状复杂的粉末冶金汽车零件,从而使粉末冶金汽车零件生产成为了汽车产业中的一个不可或缺的节材、省能、减排及保护生态环境的绿色产业。

乘用车离合器盘毂,一直以来使用传统工艺生产,即型材机械加工后获取或铸(锻)造件机械加工后获取。

近年来,随着粉末冶金技术的进步与发展,粉末冶金零件的强度、硬度与耐磨性等性能得到了很大的提高,现已进入了用粉末冶金技术制作中、高强度结构零件的年代。

由于粉末冶金具有少、无切削的特点,在带来经济效益的同时也带来了巨大的社会效益,因此粉末冶金在各行业得到了广泛的应用。

同样,在保证强度等各项指标的前提下,用粉末冶金制作乘用车离合器盘毂(以下简称“盘毂”),可以提高40%以上的材料利用率,而且适合批量生产并能有效保持零件的一致性。

所以越来越多的传统工艺生产的“盘毂”正在用粉末冶金替代,越来越多的企业投入到“盘毂”的研发与生产中。

因此,在传统工艺与粉末冶金工艺同时应用于“盘毂”的生产时,就特别需要有相应的标准来规范和引导,保证这个行业有序、健康的发展。

3、主要工作过程为使本标准起草更科学全面,2015年年底,全国汽车标准化技术委员会集行业内有代表性的相关企业及高校,启动了本标准的制订,成立了中国第一汽车股份有限公司技术中心为牵头单位的起草成员小组,负责《乘用车离合器用粉末冶金盘毂技术条件》的制定工作。

汽车人造革技术标准

汽车人造革技术标准1 范围本部分规定了汽车内饰人造革材料的分类、要求、试验方法、检验规则、标志、包装、运输与贮存.本部分适用于汽车座椅套、座/靠垫、头枕、扶手、装饰性衬板、里衬等装饰用的各类聚氯乙烯、聚氨酯、聚酰胺、聚烯烃人造革的成品、半成品及原料等。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件.凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4689.20 皮革涂层粘着牢度测定方法GB/T 4694 皮革成品的包装、标志、运输和保管GB/T 8948 聚氯乙烯人造革GB/T 19941 皮革和毛皮化学试验甲醛含量的测定GB/T 19942 皮革和毛皮化学试验禁用偶氮染料的测定GB/T 20400 皮革和毛皮有害物质限量QB/T 2537 皮革色牢度试验往复式摩擦色牢度QB/T 2710 皮革物理和机械试验抗张强度和伸长率的测定QB/T 2711 皮革物理和机械试验撕裂力的测定:双边撕裂QB/T 2714 皮革物理和机械试验耐折牢度的测定QB/T 2724 皮革化学试验pH 值的测定QB/T 2725 皮革气味的测定QB/T 2726 皮革物理和机械试验耐磨性能的测定QB/T 2727 皮革色牢度试验耐光色牢度:氙弧QB/T 2729 皮革物理和机械试验水平燃烧性能的测定QB/T 2779 鞋面用聚氯乙烯人造革3 分类产品按布基编织方法分类,见表1。

4 要求4.1 外观质量外观质量应符合表2要求。

4。

2 理化性能理化性能应符合表3 的规定。

5 试验方法5。

1 外观质量5。

1。

1 一般采用灯光检验,用40W 青光或白光日光灯两支,上面加灯罩,灯罩与检验中心垂直距离为80cm±5cm,或在D65光源下。

5.1。

2 如在室内利用自然光,光源射入方向为北向左(或右)上角,不能使阳光直射产品。

5.1。

3 检验时,应将产品平摊在检验台上,台面铺一层白布,检验人员视线应正视平摊产品的表面,目视距离为35cm 以上。

汽车行业非调质钢技术规范与GB/T15712对比分析

汽车行业非调质钢技术规范与GB/T15712对比分析

邹海

【期刊名称】《南钢科技与管理》

【年(卷),期】2013(000)004

【摘要】通过对汽车行业用非调质钢技术规范与GB/T15712主要技术要求(如分类,尺寸外形,牌号,化学成分和力学性能,低倍组织和夹杂物级别)进行分析对比,说明汽车行业牵头制定非调质钢行业标准,将会对非调质钢生产成本控制、节能环保产生重大影响;南钢参与此标准修订意义重大。

【总页数】5页(P55-58,66)

【作者】邹海

【作者单位】技术质量部

【正文语种】中文

【中图分类】TG142

【相关文献】

1.非调质钢在汽车行业的应用研究 [J], 杨岁权

2.GB/T 3098.2-2000《紧固件机械性能螺母粗牙螺纹》浅析暨8级免退火非调质螺母用冷镦钢MFM-2研究开发 [J], 宋强; 刘朝彤; 宫辉; 孙山

3.GB/T3098.22-2009《紧固件机械性能细晶非调质钢螺栓、螺钉和螺柱》浅析及10.9级非调质钢生产技术研究 [J], 宋强

4.GB/T 3098.22-2009《紧固件机械性能细晶非调质钢螺栓、螺钉和螺柱》浅析及细晶非调质钢MFT8生产技术研究 [J], 宋强

5.GB/T3098.22-2009《紧固件机械性能细晶非调质钢螺栓、螺钉和螺柱》附录B 浅析——8.8级细晶非调质钢紧固件应用技术研究 [J], 宋强

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车用离合器面片GB/T 5764-1998国家质量技术监督局1998-08-19批准1999-02-01实施前言本标准根据日本工业标准JIS D4311—1995《汽车用离合器面片》对GB 5764—86进行修订。

本标准非等效采用JIS D4311—1995,但标准的主要核心内容——摩擦性能及其试验方法与日本标准是相同的。

本标准与GB 5764—86对照,有些重要技术内容作了修改:——指标值采用法定计量单位;——明确最高试验温度时△μ;——尺寸及其偏差简化;——摩擦性能试验方法部分修改;——弯曲性能夹具支点两端及加压头曲率半径作修改;——检验规则内容重新编写;——标志和包装修改;——产品标注取消。

本标准附录A、附录B和附录C均为提示的附录。

本标准自生效之日起,代替GB 5764—86。

本标准由国家建筑材料工业局提出。

本标准由杭州制动材料厂归口。

本标准起草单位:杭城摩擦材料有限公司、国家建筑材料工业局咸阳非金属矿研究设计院。

本标准主要起草人:江世履、蔡仁华、蒋立峰、尚兴春、石志刚。

本标准于1986年1月首次发布。

本标准委托杭州制动材料厂负责解释。

1 范围本标准规定了汽车用离合器面片的技术要求、试验方法、检验规则、标志、包装、运输与贮存等。

本标准适用于汽车干式离合器面片(以下简称面片)。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2828—87 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 9439—88 灰铸铁件JB/T 7498—94 砂纸3 技术要求3. 1 外观质量3. 1.1 面片表面加工应平整,不允许有龟裂、起泡、凹凸、翘曲、扭曲等影响使用的缺陷。

3.1.2 面片深加工与否,由供需双方商定。

3.2 尺寸公差面片的基本尺寸由需方确定,其偏差和每片的厚薄差应符合表1 的规定。

表1 尺寸公差mm3.3 摩擦性能3.3.1 面片摩擦系数及其允许偏差和磨损率,应符合表2的规定。

3.3.2 试验后试片不得出现裂纹、凸起等影响使用的缺陷,试片对圆摩擦面不得有明显划伤。

表2 摩擦性能3.4 弯曲性能面片的弯曲强度及最大应变应符合表3规定。

表3 弯曲性能4 试验方法4. 1外观质量用目测方法。

4.2 尺寸内外径用精度0.02mm游标卡尺、厚度用0.01mm千分尺测量。

4.3 摩擦性能试验4.3.1 试片4.3.1.1 试片从同一面片取2个。

4.3.1.2 试片摩擦面尺寸为25mm×25mm,允许偏差为-0.2~0mm。

4.3.1.3 试片厚度为面片制品厚度,2个试片的厚度差在0.2mm以下。

4.3.2 试验设备试验设备采用定速式摩擦试验机,见附录A。

4.3.2.1 试片中心与旋转轴中心的距离为0.15m。

4.3.2.2 圆盘材质为GB/T 9439中灰铸铁牌号HT250,硬度牌号H195(180~220HB);圆盘金相组织为珠光体。

其表面应用JB/T 7498中粒度为P240砂纸处理。

4.3.2.3 摩擦力用自动记录仪测定。

4.3.2.4 圆盘摩擦面温度(以下简称盘温)测定,是把焊有热电偶的银片(8mm×8mm ×0.6mm),以0.1~0.2N的力压在圆盘的摩擦面上进行;测定位置应在圆盘摩擦部位宽度的中心线上,且从试片中心沿旋转方向50~100mm处,见附录B。

4.3.2.5 加热和冷却装置在圆盘里面,盘温可在100~200℃内进行调整。

4.3.3 试验条件4.3.3.1 试验温度的允许偏差为±10℃。

4.3.3.2 圆盘转速恒定在400~500r/min。

4.3.3.3 试片的压力为0.49MPa。

4.3.3.4 摩擦方向与面片的摩擦方向相同。

4.3.4 试验步骤取2个试片装入试片支承臂内,按下列顺序进行试验:4.3.4.1 试片在100℃以下进行磨合,至接触面达95%以上。

用精度0.01mm千分尺测量试片厚度。

厚度测定应待试片冷致却至室温后进行。

每个试片测5个点,取其算术平均值。

4.3.4.2 在试验温度100℃时,按4.3.3条件测定圆盘旋转5000转期间的摩擦力,或将5000转分成10~20等分,测定每250~500转期间的摩擦力。

摩擦后按4.3.4.1测量试片的厚度。

4.3.4.3 在试验温度150℃、200℃时,按4.3.4.2进行同样试验。

4.3.4.4 当最高试验温度200℃测定结束后,再在100℃时按4.3.3条件测定圆盘旋转3000转期间的摩擦力。

注1 圆盘温度应在1500转以内升至各个规定的试验温度。

2 圆盘温度的上升靠试片的摩擦热,当在1500转以内达不到各个规定的试验温度时,可用辅助加热装置。

4.3.4.5 试验后试片或圆盘摩擦面的外观用目测。

4.3.5 计算4.3.5.1 各个试验温度时的摩擦系数按式(1)计算。

μ=f/F (1)式中:μ——摩擦系数;f——摩擦力(总摩擦距离的后半部稳定的摩擦力的平均值),N;F——加在试片上的法向力(试片的压力×试片面积),N。

4.3.5.2 各个试验温度时的磨损率按式(2)计算。

式中:V——磨损率,cm3/(N·m);R——试片中心与圆盘旋转轴中心的距离(0.15m);n——试验时圆盘的总转数;A——试片摩擦面的总面积,cm2;d1——试验前试片的平均厚度,cm;d2——试验后试片的平均厚度,cm;f m——试验时总平均摩擦力,N。

注:磨损率(V)试验结果不允许为负值。

4.4 弯曲性能试验4.4.1 试片4.4.1.1 试片从同一面片沿摩擦方向取3个。

4.4.1.2 试片采用面片制品厚度,长(55±0.5)mm,宽度(15±0.2)mm。

若试片长不足55mm时,可取长(40±0.5)mm。

取样时应使试片中央部位不得有沟槽。

4.4.2 试验设备4.4.2.1 拉力试验机,载荷不小于800N,最小分度值1N。

4.4.2.2 试验夹具见附录C。

——支点间距离为40mm,若用短试片时可为30mm。

——支点端部的曲率半径为1.5mm,加压端部的曲率半径为3mm。

4.4.2.3 百分表,最小分度值0.01mm。

4.4.3 试验步骤4.4.3.1 将试片摩擦面一侧朝上,置于试验夹具支点上。

4.4.3.2 在试片中央部位以不大于10mm/min的速度加压,测定试片断裂瞬间的最大负荷及破坏时挠度。

4.4.4 计算4.4.4.1 面片的弯曲强度按式(4)计算。

σ=3wL/2bd2 (4)式中:σ——弯曲强度,N/mm2;d——试片厚度,mm;b——试片宽度,mm;L——支点间距离,mm;w——最大负荷,N。

4.4.4.2 面片的最大应变按式(5)计算。

e=6d/L2×δ (5)式中:e——最大应变,mm/mm;d——试片厚度,mm;L——支点间距离,mm;δ——破坏时挠度,mm。

4.4.5 结果表示本试验结果以三个试片试验结果的算术平均值表示,精确至一位小数。

5 检验规则5.1 出厂检验项目5.1.1 外观检验。

5.1.2 尺寸检验。

5.1.3 摩擦性能检验。

5.1.4 弯曲性能检验。

5.2 组批原则以同材质或同规格的面片的实际交货量为一批。

当批量过大时,也可分成若干小批。

5.3 抽样方法与判定规则5.3.1 面片的外观与尺寸偏差的检查采用随机抽样方法,按GB/T 2828使用正常检查一次抽样方案,取特殊检查水平S-4,AQL值为4.0。

不同批量所需的抽样量、合格批或不合格批的判定,应符合表4的规定。

表4 片5.3.2 性能检验按表5规定随机抽样。

表5 片其中每个样本经检验后都合格,则判定该批产品为合格;若有任何一项不合格,再加倍取样复验,复验结果如仍有一项不合格,则判定该批产品为不合格。

6 标志、包装、运输、贮存6.1 标志6.1.1 面片的非工作面上印有制造厂名或商标、生产年月。

6.1.2 面片包装箱(盒)的四周侧面分别有产品名称、型号规格、制造厂名和/或商标、地址、产品数量、指定摩擦系数、检验包装日期及本标准号。

6.2 包装6.2.1 面片应紧密整齐地装入清洁干燥、坚固耐用的箱(盒)内。

6.2.2 每个包装箱(盒)内应装入型号规格相同的面片。

6.2.3 每个包装箱(盒)内应附有产品合格证。

6.3 运输在运输过程中应做到不使面片受到损坏和被油、水沾污。

6.4 贮存面片应贮存在通风干燥、地面平坦的室内。

附录A(提示的附录)定速式摩擦试验机1―皮带轮;2―旋转轴;3―轴冷却水喷嘴;4―冷却水喷嘴(微调);5―冷却水喷嘴(粗调);6―辅助加热装置;7―试片;8―摩擦盘;9―试片支承臂;10―加压轴;11―测定摩擦力用弹簧;12―链轮;13―杠杆水平调整装置;14―载荷用杠杆;15―杠杆水平指示器;16―砝码;17―油缓冲器;18―摩擦力记录滚筒图A1 定速式摩擦试验机附录B(提示的附录)圆盘温度测定装置与测定位置1―酚醛树脂;2―低碳钢;3―热电偶;4―黄铜;5―云母片;6―银片;7―摩擦盘;8―试片;9―温度测定装置;10―温度测定位置图B1 圆盘温度测定装置与测定位置附录C(提示的附录)弯曲试验夹具。