晶圆切割刀片技术资料

半导体晶圆切割

By Dianne Shi and Ilan Weisshas本文介绍,先进圭寸装(advaneed packaging的后端工艺(back-end)之一:xx 圆切片(wafer dicing)。

在过去三十年期间,切片(dieing)系统与刀片(blade)已经不断地改进以对付工艺的挑战和接纳不同类型基板的要求。

最新的、对生产率造成最大影响的设备进展包括:采用两个切割(two cuts)同时进行的、将超程(overtravel)减到最小的双轴(dual-spindle)切片系统,代表性的有日本东精精密的AD3000T和AD2000T;自动心轴扭力监测和自动冷却剂流量调节能力。

重大的切片刀片进步包括一些刀片,它们用于很窄条和/或较高芯片尺寸的晶圆、以铜金属化的晶圆、非常薄的晶圆、和在切片之后要求表面抛光的元件用的晶圆。

许多今天要求高的应用都要求设备能力和刀片特性两方面都最优化的工艺,以尽可能最低的成本提供尽可能高的效率。

最近,日本东精精密又向市场推出了非接触式的激光切割设备ML200和ML300 型切片机制(The Dicing Mechanism)硅晶圆切片工艺是在“后端”装配工艺中的第一步。

该工艺将晶圆分成单个的芯片,用于随后的芯片接合(die bon di ng)、弓I线接合(wire bonding)和测试工序。

一个转动的研磨盘(刀片)完成切片(dicing)。

一根心轴以高速,30,000~60,000rpm (83~175m/sec的线性速度)转动刀片。

该刀片由嵌入电镀镍矩阵黏合剂中的研磨金刚石制成。

在芯片的分割期间,刀片碾碎基础材料(晶圆),同时去掉所产生的碎片。

材料的去掉沿着晶方(dice)的有源区域之间的专用切割线(迹道)发生的。

冷却剂(通常是去离子水)指到切割缝内,改善切割品质,和通过帮助去掉碎片而延长刀片寿命。

每条迹道(street)的宽度(切口)与刀片的厚度成比例。

关键工艺参数硅圆片切割应用的目的是将产量和合格率最大,同时资产拥有的成本最小。

【半导体切片】半导体晶圆切割 - 副本

本文介绍,先进封装(advanced packaging)的后端工艺(back-end)之一:晶圆切片(wafer dicing)。

在过去三十年期间,切片(dicing)系统与刀片(blade)已经不断地改进以对付工艺的挑战和接纳不同类型基板的要求。

最新的、对生产率造成最大影响的设备进展包括:采用两个切割(two cuts)同时进行的、将超程(overtravel)减到最小的双轴(dual-spindle)切片系统,代表性的有日本东精精密的AD3000T和AD2000T;自动心轴扭力监测和自动冷却剂流量调节能力。

重大的切片刀片进步包括一些刀片,它们用于很窄条和/或较高芯片尺寸的晶圆、以铜金属化的晶圆、非常薄的晶圆、和在切片之后要求表面抛光的元件用的晶圆。

许多今天要求高的应用都要求设备能力和刀片特性两方面都最优化的工艺,以尽可能最低的成本提供尽可能高的效率。

最近,日本东精精密又向市场推出了非接触式的激光切割设备ML200和ML300型切片机制(The Dicing Mechanism)硅晶圆切片工艺是在“后端”装配工艺中的第一步。

该工艺将晶圆分成单个的芯片,用于随后的芯片接合(die bonding)、引线接合(wire bonding)和测试工序。

一个转动的研磨盘(刀片)完成切片(dicing)。

一根心轴以高速,30,000~60,000rpm(83~175m/sec的线性速度)转动刀片。

该刀片由嵌入电镀镍矩阵黏合剂中的研磨金刚石制成。

在芯片的分割期间,刀片碾碎基础材料(晶圆),同时去掉所产生的碎片。

材料的去掉沿着晶方(dice)的有源区域之间的专用切割线(迹道)发生的。

冷却剂(通常是去离子水)指到切割缝内,改善切割品质,和通过帮助去掉碎片而延长刀片寿命。

每条迹道(street)的宽度(切口)与刀片的厚度成比例。

关键工艺参数硅圆片切割应用的目的是将产量和合格率最大,同时资产拥有的成本最小。

可是,挑战是增加的产量经常减少合格率,反之亦然。

晶圆激光切割与刀片切割工艺介绍

传统刀片划片原理

工作物

例:矽晶片、玻璃

工作物移动的方向

钻石颗粒旋转方向

微小裂纹的范围

特性:容易产生崩碎(Chipp是非机械式的,属于非接触式加工,可以避免出现芯片正面破碎和其它损坏现象,激光划片后需要使用传统工艺将芯片彻底划开。 激光划片采用的高光束质量的光纤激光器对芯片的电性影响较小,可以提供更高的划片成品率。

传统划片方式(砂轮)

激光划片方式(光)

切割速度

40-80mm/s

1-150mm/s

半导体晶圆激光划片工艺介绍

单击此处添加副标题

目录

01

02

03

04

05

06

什么是晶圆划片 ?

晶圆划片(即切割)是半导体芯片制造工艺流程中的一道必不可少的工序,在晶圆制造中属后道工序。将做好芯片的整片晶圆按芯片大小分割成单一的芯片(晶粒),称之为晶圆划片。

半导体器件

4

5

1

2

3

6

传统划片方法---刀片

切割线宽

30~40微米

30~45微米

切割效果

易崩边,破碎

光滑平整,不易破碎

热影响区

较大

较小

残留应力

较大

极小

对晶圆厚度要求

100 um以上

基本无厚度要求

适应性

不同类型晶圆片需更换刀具

可适应不同类型晶圆片

有无损耗

需去离子水,更换刀具,损耗大

损耗很小

成本

成熟工艺成本较低

晶圆激光切割工艺技术

晶圆激光切割工艺技术晶圆激光切割工艺技术是一种将激光技术应用于半导体制造过程中的一种切割方法。

它通过利用激光的热效应,将激光束聚焦到晶圆材料上,从而可以实现高精度、高效率的切割。

在晶圆激光切割工艺技术中,首先需要选择合适的激光源。

常见的激光源有固体激光器、气体激光器和半导体激光器等。

不同的激光源具有不同的特点和适用范围,需要根据实际需求进行选择。

在切割过程中,激光束可以通过透镜等光学元件进行聚焦,从而可以实现高能量密度的激光束。

晶圆材料会在激光束的照射下被加热,其温度逐渐升高。

当温度达到晶圆材料的熔点时,材料开始熔化,并随着激光束的扫描,不断形成切割孔洞。

晶圆激光切割工艺技术具有以下几个优点。

首先,由于激光束是非接触式的切割方法,因此可以避免因切割过程中与晶圆材料接触而引起的污染和损伤。

同时,激光束的直径非常小,可以实现非常细小的切割孔洞,从而可以实现高分辨率和高精度的切割。

此外,晶圆激光切割工艺技术还具有切割速度快、切割质量高和可靠性强的特点。

由于激光切割是通过热效应实现的,因此可以实现非常高效率的切割。

同时,由于激光束的能量集中在非常小的空间范围内,可以实现非常小的切割孔洞,从而得到更高的切割质量。

此外,激光切割具有高可靠性,可以适应各种复杂形状和材料的切割需求。

然而,晶圆激光切割工艺技术也存在一些挑战和难点。

首先,由于激光切割需要对晶圆材料进行加热,因此可能会引起晶圆材料的热应力,从而影响材料的性能和可靠性。

此外,激光切割过程中会产生大量的热量和烟尘,需要进行有效的散热和烟尘处理。

同时,晶圆激光切割工艺技术的设备和操作都需要非常高的技术要求,对操作人员的技术水平和经验要求非常高。

总的来说,晶圆激光切割工艺技术是一种高效、高精度的切割方法,广泛应用于半导体制造领域。

随着激光技术的不断发展和创新,相信晶圆激光切割工艺技术将会越来越成熟和完善,为半导体制造业的发展提供强有力的支持。

晶圆激光切割与刀片切割工艺介绍

晶圆激光切割与刀片切割工艺介绍

1.晶圆激光切割工艺

(1)调节激光器参数,包括激光功率、脉冲宽度和重复频率等。

(2)将激光束通过透镜聚焦到晶圆表面上,形成高能量密度的小区域。

(3)控制激光束在晶圆上移动,沿着待切割的线路进行切割。

(4)激光照射到晶圆上,局部区域熔化或气化,形成切割线。

(5)通过剥离或折断等方式将晶圆切割成小尺寸的芯片或器件。

2.刀片切割工艺

刀片切割是利用金刚石刀片或金属刀片沿切割线切割晶圆。

其主要原理是通过刀片与晶圆的接触,施加切割力以分割晶圆。

刀片切割的工艺流程如下:

(1)选择合适的刀片材料和形状,并通过润滑液使其表面光滑,以减少切割阻力。

(2)安装刀片至切割机中,对刀片进行调整和校对。

(3)将晶圆放置在切割机工作台上,并固定好。

(4)启动切割机,使刀片与晶圆接触并施加切割力。

(5)刀片沿待切割的线路切割晶圆,直至完全分割。

刀片切割的优点是设备成本相对较低、切割效果稳定,且切割线宽度可控。

然而,刀片切割的切割速度较慢,且对刀片磨损较大,需要经常更换。

综上所述,晶圆激光切割与刀片切割是常见的硅晶圆切割工艺。

晶圆激光切割适用于要求高精度和高速切割的应用,而刀片切割适用于设备成本较低以及切割线宽度要求可控的应用。

在具体应用中,需要根据切割要求、设备条件和经济成本等因素选择合适的切割工艺。

晶圆切割

芯圆切割(Wafer Dicing)6 WX7^$R3^7\)T$K本文介绍,IC封装(packaging)的后端工艺(back-end)之一:xx圆切片(wafer dicing)。

* t#n"r)T2o3e2o在过去三十年期间,切片(dicing)系统与刀片(blade)已经不断地改进以对付工艺的挑战和接纳不同类型基板的要求。

最新的、对生产率造成最大影响的设备进展包括:使两个切割(twocuts)同时进行的、将超程(overtravel)减到最小的双轴(dual-spindle)切片系统;自动心轴扭力监测和自动冷却剂流量调节能力。

重大的切片刀片进步包括一些刀片,它们用于很窄条和/或较高芯片尺寸的晶圆、以铜金属化的晶圆、非常薄的晶圆、和在切片之后要求表面抛光的元件用的晶圆。

许多今天要求高的应用都要求设备能力和刀片特性两方面都最优化的工艺,以尽可能最低的成本提供尽可能高的效率。

切片机制(The Dicing Mechanism)硅晶圆切片工艺是在“后端”装配工艺中的第一步。

该工艺将晶圆分成单个的芯片,用于随后的芯片接合(diebonding)、引线接合(wire bonding)和测试工序。

一个转动的研磨盘(刀片)完成切片(dicing)。

一根心轴以高速,30,000~60,000rpm (83~175m/sec的线性速度)转动刀片。

该刀片由嵌入电镀镍矩阵黏合剂中的研磨金刚石制成。

在芯片的分割期间,刀片碾碎基础材料(晶圆),同时去掉所产生的碎片。

材料的去掉沿着晶方(dice)的有源区域之间的专用切割线(迹道)发生的。

冷却剂(通常是去离子水)指到切割缝内,改善切割品质,和通过帮助去掉碎片而延长刀片寿命。

每条迹道(street)的宽度(切口)与刀片的厚度成比例。

关键工艺参数# [# }9F/?*g* X( r5r8N#~:w1e3^.k2};s(x硅圆片切割应用的目的是将产量和合格率最大,同时资产拥有的成本最小。

晶圆切割资料

19

首件检查

切割第一片及每切割5片必须抽检1片,检验项目有垂直度、L型 至刀痕距离、及背崩检查,每片必须检查4个Chip以上

C/D、侧面图(垂直面)

E、侧面图(背崩)

D≦100μm

底边 < 5μm

型号 H3、H4、EP603、2R5P1 EAGLE2(4F4L-A1200dpi)、CA4B41-A CA4F3K 3R5B1、2R5S2、CFA03、A6T1 CF601、A6S1、1R5V1 CA4B4D EAGLE3(CA4F46)、CA4F58 A8 L型至刀痕距离 28≤A=B≤40 17≤A=B≤27 17≤A=B≤27 17≤A=B≤27 25≤A=B≤32 28≤A=B≤40 17≤A=B≤27 25≤A=B≤32

41

F、其他注意事项

38

异常处理

5、切痕检查:大宽(基准线中心到崩碎位置)

*消除警报 *检视画面中的崩碎面积是否过大,不可超过2500PIXELS *若超过,则按F9预切激活,降低切割速度后再切割

39

异常处理

6、Z1、Z2轴测高错误

*消除警报 *关闭切割轴和切割水 *打开外盖,先检查切割刀是否真的损耗异常或破损 *再用海绵棒擦拭非接触SENSOR两面,确保其在绿色范围内 *关闭外盖,重新测高

压 伤 不 良 图 片

崩 巴 不 良 图 片

e.晶圆切割当班工程师须对已目检晶圆进行随机抽检, 抽检比率应大于5%,并做相应的记录,对出现问题超 过2次(包括2次)的员工提报给当班制造线长

刮 伤 不 良 图 片

铝 电 极

23

换刀步骤

目前使用切割刀的估计寿 命 如下: 27HEEE2:12000刀 27HCEF1:12000刀 27HCEE:12000刀 27HCCE:6500刀 27HCCB:6500刀 27HCCE:6500刀 1、当屏幕右下角的刀数到预定的 刀片使用寿命时即须换刀

半导体晶圆切割

By Dianne Shi and Ilan Weisshas本文介绍,先进封装(advanced packaging)的后端工艺(back-end)之一:xx圆切片(wafer dicing)。

在过去三十年期间,切片(dicing)系统与刀片(blade)已经不断地改进以对付工艺的挑战和接纳不同类型基板的要求。

最新的、对生产率造成最大影响的设备进展包括:采用两个切割(two cuts)同时进行的、将超程(overtravel)减到最小的双轴(dual-spindle)切片系统,代表性的有日本东精精密的AD3000T和AD2000T;自动心轴扭力监测和自动冷却剂流量调节能力。

重大的切片刀片进步包括一些刀片,它们用于很窄条和/或较高芯片尺寸的晶圆、以铜金属化的晶圆、非常薄的晶圆、和在切片之后要求表面抛光的元件用的晶圆。

许多今天要求高的应用都要求设备能力和刀片特性两方面都最优化的工艺,以尽可能最低的成本提供尽可能高的效率。

最近,日本东精精密又向市场推出了非接触式的激光切割设备ML200和ML300型切片机制(The Dicing Mechanism)硅晶圆切片工艺是在“后端”装配工艺中的第一步。

该工艺将晶圆分成单个的芯片,用于随后的芯片接合(die bonding)、引线接合(wire bonding)和测试工序。

一个转动的研磨盘(刀片)完成切片(dicing)。

一根心轴以高速,30,000~60,000rpm (83~175m/sec的线性速度)转动刀片。

该刀片由嵌入电镀镍矩阵黏合剂中的研磨金刚石制成。

在芯片的分割期间,刀片碾碎基础材料(晶圆),同时去掉所产生的碎片。

材料的去掉沿着晶方(dice)的有源区域之间的专用切割线(迹道)发生的。

冷却剂(通常是去离子水)指到切割缝内,改善切割品质,和通过帮助去掉碎片而延长刀片寿命。

每条迹道(street)的宽度(切口)与刀片的厚度成比例。

关键工艺参数硅圆片切割应用的目的是将产量和合格率最大,同时资产拥有的成本最小。

晶圆划片工艺简介

晶圆划片工艺简介划片工艺流程晶圆经过前道工序后芯片制备完成,还需要经过切割使晶圆上的芯片分离下来,最后进行封装。

不同厚度晶圆选择的晶圆切割工艺也不同:厚度100um以上的晶圆一般使用刀片切割;厚度不到100um的晶圆一般使用激光切割,激光切割可以减少剥落和裂纹的问题,但是在100um以上时,生产效率将大大降低;厚度不到30um的晶圆则使用等离子切割,等离子切割速度快,不会对晶圆表面造成损伤,从而提高良率,但是其工艺过程更为复杂;刀片切割(Blade dicing or blade sawing)刀片切割(锯切)过程中,保护膜的附着与摘除(图片来自网络)为了保护晶圆在切割过程中免受外部损伤,事先会在晶圆上贴敷胶膜,以便保证更安全的“切单”。

“背面减薄(Back Grinding)”过程中,胶膜会贴在晶圆的正面。

但与此相反,在“刀片”切割中,胶膜要贴在晶圆的背面。

而在共晶贴片(Die Bonding,把分离的芯片固定在PCB或定架上)过程中,贴会背面的这一胶膜会自动脱落。

切割时由于摩擦很大,所以要从各个方向连续喷洒DI水(去离子水)。

而且,叶轮要附有金刚石颗粒,这样才可以更好地切片。

此时,切口(刀片厚度:凹槽的宽度)必须均匀,不得超过划片槽的宽度。

很长一段时间,锯切一直是被最广泛使用的传统的切割方法,其最大的优点就是可以在短时间内切割大量的晶圆。

然而,如果切片的进给速度(Feeding Speed)大幅提高,小芯片边缘剥落的可能性就会变大。

因此,应将叶轮的旋转次数控制在每分钟30000次左右。

晶圆划片机晶圆切割时,经常遇到较窄迹道(street)宽度,要求将每一次切割放在迹道中心几微米范围内的能力。

这就要求使用具有高分度轴精度、高光学放大和先进对准运算的设备。

当用窄迹道切割晶圆时,应选择尽可能最薄的刀片。

可是,很薄的刀片(20µm)是非常脆弱的,更容易过早破裂和磨损。

结果,其寿命期望和工艺稳定性都比较厚的刀片差。

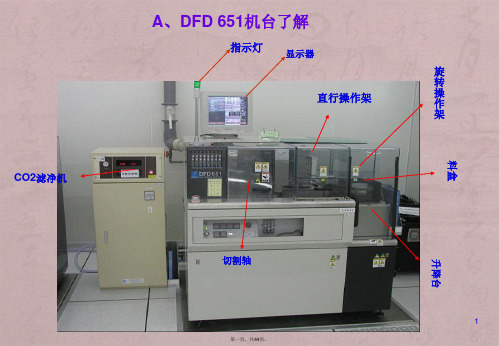

晶圆切割学习手册-DFD651

的晶圆退出。

Ø 清洁贴布背面及工作盘上的异物。

Ø 清洁干净后,按F3键--手动操作,以半自动切割将为切完的部分,切割完成。(半自动切割 必须先切割CH1短边,避免水平校准的偏移。)

40

第四十页,共44页。

F、其他注意事项

准切割痕中心

*按F5键基准线调整

*利用F4刀痕参数中的F5刀痕检查,检查以上调整的位置,

检查后会自动调整误差,并显示于屏幕

*检查确认无误后方可继续切割

34

第三十四页,共44页。

异常处理

2、目标没有寻到

*消除警报

*按F4继续切割,但切割一刀后马上停止

*利用F4刀痕参数中的F5刀痕检查,确认基准线中心与切割 痕中心对齐 *确认无误后方可继续切割

ZEM:转轴紧急抬起按钮

INDEX:索引 SCR INDEX:SCR索引

SHIFT:键盘切换

6

第六页,共44页。

C、日常操作:

➢ 开机;系统初始化(快捷键SYS INIT)

➢ 确认刀片型号及使用寿命未到极限(F5.6)

➢

测高(快捷键SET UP→F3)

➢ 刀片基准线校准(F5.5)

➢ 确认生产型号(F4)

F2:多品种全自动切割

跟F1相类似,只是F1切割过

程中程序不变,而在F2中,可以 设定料盒中有不同的产品,不须 中途全自动结束更改程序(例如:

EAGLE的CCD与TG可以放在

同一个料盒中切割)

30

第三十页,共44页。

F3:手动操作

F3.1进料:进行刀片基准线校准或其他机器维护时需要先进料至工作

晶圆切割刀参数

晶圆切割刀参数

晶圆切割刀是一种用于将晶圆切割成单个芯片的工具,其参数可能因不同的制造商和用途而有所差异。

以下是一些常见的晶圆切割刀参数:

1. 刀片材质:晶圆切割刀的刀片通常由硬质合金、钻石或其他耐磨材料制成,以确保其具有足够的硬度和耐磨性。

2. 刀刃形状:刀刃的形状可以是平直的、弯曲的或锯齿状的,具体取决于所需的切割效果和晶圆的材料。

3. 切割速度:切割速度是指刀片在切割晶圆时的移动速度,通常以每分钟多少毫米(mm/min)来表示。

4. 切割深度:切割深度是指刀片切入晶圆的深度,它影响到切割的质量和效率。

5. 刀片尺寸:刀片的尺寸包括长度、宽度和厚度,这些参数需要与晶圆的尺寸和切割要求相匹配。

6. 刀柄类型:刀柄用于固定刀片,常见的刀柄类型包括手动刀柄、自动刀柄和真空刀柄等。

7. 压力控制:一些晶圆切割刀具有压力控制功能,可以调整切割时施加在刀片上的压力,以实现更好的切割效果。

这些参数只是一些常见的示例,实际的晶圆切割刀参数可能因具体的应用和制造商而有所不同。

在选择和使用晶圆切割刀时,建议参考相关的产品规格和使用说明,以确保其满足你的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Blades Type (cont.)

!

Blade type and binders: " Sintered:

# These blades are very flat and have an accurate thickness. # Used mainly for PBGA ,TiC, Quartz and glass. # Very brittle binder. # Thickness varies between 5 to 30 mil.

Special Slots are Available

Cut Quality/Throughput

Blade Edge - Serrated Blades

Advantages Disadvantages

Less contact between edge and substrate

Less load during cutting

D

d

Cut Quality/Throughput

Diamond / Matrix Binder

Nickel Bond

Hard sharp edge Nickel Diamond

Sintered Bond

Resin Bond

High temperatures Resin

Diamond

Cut Quality/Throughput

Cut Quality/Throughput Diamond High Low Concentration

Better Cut Quality Better Chipping Size

Better Blade Life Higher Load Affect Cut Quality

Cut Quality/Throughput

"

Nickel:

# Very common for soft materials such as PBGA ,PCB, PZT, Green Ceramic and Silicon. Also for the TiC and Ferrite # The Nickel binder grows together with the diamonds so all the volume of the blade is equally filled with diamonds. # Thickness varies between 0.6 to 15 mil.

Blade Diameter

More edge surface Shallower angle of attack Less blade wear Less chipping

O.D -4”

O.D -2”

More blade surface in kerf during cutting

Less vibrations Higher cut speed

Kerf width is not as accurate as on regular blades

Vibrations

Better cooling due to serrations

Longer life Chipping increases

Cut Quality/Throughput

Blade Exposure

"

Resinoid:

# Soft blades that are self dressed. # Can be used for almost all materials with good results. # High blade wear. # Diamond grit size ranges from 3 to 200 mic. # Thickness varies between 3 to 50 mil.

Cut Quality/Throughput Spindle Speed

To be optimize per application

Cut Quality/Throughput Spindle Speed

Range of R.P.M. on Main Applications:

TiC, land definition TiC, cutting through Silicon Hard alumina Green ceramic, wet Green ceramic, dry Sapphire, S.O.S. Quartz Ferrites Glass Silicon on 2” saws Nickel blade Nickel blade Nickel blade Resinoid blade Nickel blade T. Carbide blade Resinoid blade Resinoid blade Nickel blade Resinoid blade Resinoid blade Nickel type blade 12-14K R.P.M. 12-15K R.P.M. 18-20K R.P.M. 14K R.P.M. 12-16K R.P.M. 10K R.P.M. 8-10K R.P.M. 8-10K R.P.M. 14-18K R.P.M. 10-14K R.P.M. 12-14K R.P.M. 30-60K R.P.M.

Better Blade Life Better for thick substrates

Cut Quality/Throughput Diamond Grit Coarse Fine Size

Better Cut Quality Smaller Chipping Size

Better Blade Life Affect Cut Quality

Blade Parameters

to be Defined/Optimized

•Binder Type : Nickel , Resin , Sintered , Steel Core •Dimension : OD , ID , Thickness & Thickness tolerance •Edge Geometry : Standard , Serrated (#of serration) , Angled •Abrasive : Diamonds , CBN , Others Grit size , Concentration , Type •Matrix : Hard , Soft

Resin Blades

Nickel Blades

ቤተ መጻሕፍቲ ባይዱ

Flanges

Dicing Products: Accessories

•Lapping kit •Special flange design •High Cooling Flanges •Vacuum Tool •Torque meter

Resin grinding wheels

Cut Quality/Throughput Process Parameters Blade :

•Diameter •Binder •Matrix Hardness •Thickness •Grit Size •Diamond Concentration •Edge

Cut Quality/Throughput

Cut Quality/Throughput Mounting

Tape , UV Tape ! Lava - abrasive material -> unload blade -magnetic heads ! Crystal bond - strong adhesion -> load bladeceramic packages ! Special designed fixtures -automation ! Wax - good adhesion -> load the blade ! Glass , Ceramic substrates -stiff material - avoid back side chipping ; wear blade->new diamonds layers

Dicing Tools Products

Diamond size Micron Nickel Blade 30,50,70 3-6,10,17 2-4,4-8,10 2-4,3-6 4-8 2-4,3-6 Steel Core Ni Blades 30,50,70 Resinoid Blades 53,88,105 53,63,88 15,20,30 6,9 30,45 Sintered Blades 9,15,25 30,50 9,10,15 Blade Type Product PBGA,PCB Magnetic & Tape Heads Ultrasound Sensors Active Devices (Discreet) SAW Devices IC's MLC (Multi Layer Capacitors) CBGA Ceramic Packages SAW Devices Tape for VTR Ink Jet Print Heads , Fiber Optics Magnetic Heads PBGA Fibers Optics Material FR4, Plastic&BT Resin TiC & Ferrite PZT GaAs LiNbO3,LiTaO3 Silicon Green Ceramic Alumina Alumina Quartz,LiNbO3,LiTaO3 Ferrite Glass,Quartz TiC Plastic&BT Resin Glass,Quartz

Dicing Tools August 2001

Dicing Products: Blades & Flanges