45_圆钢表面裂纹原因浅析_吴晖

45钢淬火后出现表面裂纹原因分析及对策

45钢淬火后出现表面裂纹原因分析及对策毛喆;李亚龙;刘建悟;王洲【摘要】针对公司45钢淬火后出现表面裂纹的现象,通过金相组织和热处理后的应力分析,确定制件表面存在脱碳层是导致淬火开裂的主要原因.从产生脱碳的环节进行查找,通过热处理前机加工余量去除的控制,结合热处理加热方式和防氧化的措施,成功解决了这一问题.【期刊名称】《热处理技术与装备》【年(卷),期】2018(039)002【总页数】3页(P58-60)【关键词】表面裂纹;热处理应力;脱碳【作者】毛喆;李亚龙;刘建悟;王洲【作者单位】保定向阳航空精密机械有限公司热表厂,河北保定 071000;保定向阳航空精密机械有限公司热表厂,河北保定 071000;保定向阳航空精密机械有限公司热表厂,河北保定 071000;保定向阳航空机械有限公司理化计量中心,河北保定071000【正文语种】中文【中图分类】TG174.44我公司的45钢制件在淬火后经常出现表面肉眼可见的裂纹,经磁粉探伤后,裂纹显现裂纹深度一度在0.5 mm左右,个别达到1 mm,超出了制件后期的加工余量,导致制件报废。

这类问题主要出现在板材制件上,并且板材厚度在5~15mm范围内都存在。

因此,分析裂纹产生原因及制定相应措施成为了我们思考的问题。

1 制件加工流程简介加工流程为:供料→正火→铣加工板材上下两面→淬火、回火→后续加工。

工序说明:1)材料为热轧退火状态;2)公司没有盐浴炉,正火和淬火均采用箱式电阻炉。

供应板材单边的余量比最终制件的尺寸大1.5 mm左右;3)正火是为了细化晶粒,防止后期淬火产生贯穿性裂纹。

同时提高制件硬度,便于铣加工;4)铣加工要求正火后板材的上下表面各去除1 mm;5)热处理淬火前,制件单面余量有0.5 mm;6)正火和淬火温度都为840±10 ℃,保温时间也相同,正火采用空冷,淬火采用水-油分级淬火。

2 金相组织分析原材料投入生产前,均按GB/T 10561—2005《钢中非金属夹杂物含量的测定》进行了夹杂物分析,均符合要求。

45圆钢拉拔断裂原因分析

用 户 在 将 通 化 钢 铁 股 份 有 限公 司 ( 简 称 通

钢 )) 生产 的 4 ) 3 0 m m 规格 4 5圆钢 进 行 冷拔 加 工成 边 长为 1 5 mm 的六 棱 柱 产 品 过 程 中发 生 断

裂纹 深且 较 多 ,在 后期 拉 拔 过 程 中 裂 纹处 开裂 ;

库 。为找 出拉 拔 断裂 的原 因 ,对 断裂 的 4 5圆 钢 进行 了化学 成分 、表 面酸洗 、金 相分 析和 硬度 检 验 ,最终 找 出 了 4 5圆钢 拉拔 断裂 的原 因 。

了使用上 的担心 ,更 给生产 厂家 带来 了 困惑 。

1 断裂情况

通钢 4 5圆钢冷 拔 加工 的六棱 柱产 品断 口宏

( T o n g h u a I r o n a n d S t e e l G r o u p C o . , L t d 、 )

Ab s t r a c t F r a c t u r e o c c u r r e d i n d r a wi n g p r o c e s s o f 4 5 ba r s t e e l t o h e x a g o na l b a r . Th e r e a s o n s o f d r a wi n g f r a c t u r e we r e s t u d i e d b y ma c r o a p p e a r a n c e o b s e r v a t i o n, c he mi c a l c o mp o s i t i o n a n a l y s i s, s u r f a c e pi c k l i n g, me t a l l o g r a p h i c a l a n a l y s i s a n d mi c r o h a r d n e s s t e s t . Th e r e s u l t s s h o we d t ha t t h e t r a n s v e r s e c r a c k s O i l t h e s u r f a c e o f 4 5 b a r s t e e l wa s t he ma i n r e a s o n f o r t h e f r a c t u r e,f u r t h e r mo r e,t h e t r a ns v e r s e c r a c ks we r e c a u s e d b y i mp r o p e r d r a wi n g o p e r a t i o n. Ke y Wo r d s d r a wi n g f r a c t u r e,t r a n s v e r s e c r a c k,me t a l l o g r a p h i c a l a na l y s i s,mi c r o h a r d n e s s

圆钢表面裂纹的原因分析及解决措施

圆钢表面裂纹的原因分析及解决措施摘要:造成圆钢表面裂纹原因有众多,主要包括是轧钢阶段温度控制不符合要求,轧机孔型不合理以及轧辊质量等问题,若不能及时改善解决该类问题则会直接影响圆钢生产质量,对轧钢企业而言极其不利的。

基于此,本文将以圆钢表面产生裂纹原因为出发点,通过查阅相关资料总结出引起圆钢表面裂纹原因,并针对性的提出解决措施,包括加强轧机组管理、优化加热工艺技术、确保轧辊质量等,希望能够提高轧钢企业生产质量水平,促使轧钢企业稳定发展。

关键词:圆钢;表面裂纹;轧辊;措施随着我国各项技术不断成熟,工业水平明显得到提升,近几年,钢材冶炼技术也进一步突破难点,各个轧钢厂产量逐年递增,为此我国钢材市场质量逐渐规范,并统一钢材标准件规格,确保钢材应用范围得到明显普及。

圆钢作为钢材种类中常见的一种,常用于机械加工、汽车零部件等领域中,每年都需要大量圆钢材料。

但同时,随着机械加工、汽车零部件等领域逐步规范化、复杂化、专业化,对圆钢质量明确新的质量要求,无论是内部钢材性能质量还是表面质量都需要达到相关标准。

在圆钢生产过程中表面裂纹是常见缺陷之一,对圆钢使用性能带来一定影响,不仅导致钢坯成材效果受到影响,同时还会对圆钢机械加工产生严重影响。

所以,在进行圆钢生产时,就必须重视圆钢表面裂纹产生的原因,并对其进行分析并找出对应的防治措施,避免由于表面缺陷原因降低圆钢生产质量。

1.圆钢生产表面裂纹的原因1.1圆钢生产过程中钢坯加热不符合质量要求在生产圆钢过程中,钢坯加热质量直接影响轧制阶段工作和圆钢生产质量。

若在钢坯加热过程中加热温度不符合要求,不仅影响热轧工序正常开展,还会导致钢坯加热温度与工艺生产要求不符合导致轧件工导致缺陷,一般情况下,导致该现象主要是由于在加热钢坯过程中无法有效控制温度,造成钢坯缺乏一定塑性,或在钢坯生产过程中加热工艺差,导致钢坯加热时间过短,进而钢坯表面出现裂纹缺陷[1]。

1.2缺乏合理的轧机孔型在进行轧制时为确保轧件加工具有一定稳定性,以此保障圆钢轧制质量,为此,要选择合适轧机孔型系统。

45钢连铸坯裂纹原因分析(不好)

3 铸 坯 规 格 和 连 铸 实 际 生 产 情 况

3 1 铸 坯 规 格

2 0× 1 6 ×6 0 (gl 。 0 20 1 0 rF ) l1

佃 0 um

3 2 连 铸 实 际 生 产 情 况 . () 号 为 62 6 1炉 1 8 0的 铸 坯 : 包 后 降 开

1

引言

4 5钢连 铸 坯 质量 情 况 , 以便 为 今 后 的 开 发

工作提供参 考依 据 , 我们 在 剩余 未 轧表 面 质 量台格 的正常坯 中也挑选 了一 块炉号 为 52 2 18 4的 连 铸 坯 进 行 了低 倍 检 验 , 现 存 发

在 更 为严 重 的 三 角 区 裂 纹 和 中 间 裂 纹 。本

造成 的 。

4 】 3 铸坯 内部裂纹金 相分 析 .. 切取铸坯 中部纵 向 、 部横 断 面上 有 边

裂纹 的 部 位 做 金 相 分 析 。从 金 相 检 验 看 出, 裂纹附近夹 杂不 明显 , 裂纹沿 铁素体 晶 界 扩展 , 裂纹边缘 有氧化 色 。 4 1 4 成分 分析 ..

此, 建议连铸 二冷水表采 用弱冷 ( 2组换 由

成 3组 )拉 速 相 应 也 降 低 一 个 档 次 。 ,

参 考 文 献

[ ]韩 志强 等 , 铸坯 内裂纹 的形 成 与 防 止 1 连 连铸 . 9 9 6  ̄9 ( )

6 2 生产工段 抓好 中间包耐材使 用 , 尤其 是水 1的正 常使 用 , 量做 到 有 计划 换 水 : 2 1 尽

6 1 加 强生 产 调 度 , 制 好 生产 节 奏 , . 控 保 证 钢水正 常供 给 , 其 是及 时 为 中间 包 提 尤 供 温 度 合 格 的 钢 水 , 证 稳 定 的 中 间 包 钢 保

45钢轴套零件裂纹原因分析及改进措施

31HRC,宏观硬度值趋向于技术要求的中上限,轴套零件 硬度基本符合要求,判定为合格。

(3)金相分析 观察金相组织,轴套零件裂纹形态,裂纹较粗大,裂 纹两边及附近未见氧化、脱碳层,也未见明显的非金属夹 杂物。裂纹始于表面,由表及里由粗变细,沿原奥氏体晶 界呈曲折锯齿状向内伸展,愈向内裂纹尾部愈尖细。淬火 回火后组织回火索氏体,按照GB6394-2017标准,实际奥 氏体晶粒度为5-6级,无过热现象。轴套零件的原始组织 为铁素体基体上分布着细粒状珠光体,略呈轧向分布,单 面脱碳层为0.02mm,符合45材料要求。

4.改进措施 (1)优化零件的结构尺寸 在该轴套零件两端面的外圆、内孔处增加倒角 45°×1.5mm;不考虑成本可将零件壁厚放大到11mm, 即将内孔Φ32mm修改为Φ26mm,避开淬裂敏感尺寸区。 优化后零件结构如图2所示。

(2)热处理参数调整 轴套零件原热处理淬火温度符合45钢调质参数,轴套 零件壁厚仍按原8mm,在能够保证零件调质硬度的前提 下,并结合该零件成品使用环境为室温条件,可以通过适 当降低淬火温度,降低了奥氏体中的固溶含碳量,从而减 少了形成马氏体时的晶格歪扭,减小了组织应力减小,另 外随着温度的降低,热应力也相应减小。 经过试验轴套零件将热处理淬火参数中的淬火温度调 整为790~810℃在保护气氛炉中加热防止零件氧化脱碳, 保温时间:12mm/min,水冷。虽然淬火硬度有所降低, 可适当调整即降低轴套回火温度20℃~40℃,保证轴套零 件调质硬度的要求,这样轴套零件裂纹率有较大降低。 (3)热处理淬火冷却方法改变 轴套零件壁厚仍按原8mm,轴套零件采用双液淬火 (水淬油冷)的方法,将轴套零件用铁丝捆绑6件/每串, 这种冷却方法关键在于准确控制水冷时间,正确掌握轴套 零件出水温度,经验证明,轴套淬火在水中控制停留时 间为2~3秒然后迅速转入油中冷却,保证零件出水温度 450~350℃,即能获得马氏体组织,也使淬火应力限制在 最低水平,从而大大减小了轴套零件淬火开裂。

45钢中厚板边部裂纹的原因与控制措施

45钢中厚板边部裂纹的原因与控制措施边裂是45钢中厚板的主要质量缺陷之一,会制约产量和质量的提高,影响企业效益。

分析认为边部裂纹缺陷主要由板坯皮下气泡和角部横裂纹造成的。

即:1、45钢的的原板坯边部存在气泡,因为板坯中的气泡在加热和轧制过程中无法愈合,可形成板材边部裂纹。

2、板坯的角裂纹与钢中铝和氮含量、结晶器锥度、二冷有关。

具体原因:1)钢中铝、氮含量铝会对热塑性产生危害,特别是铝和氮同时存在是,生产的AlN在奥氏体晶界沉淀而降低钢的热塑性,增强裂纹敏感性。

因此有效控制钢中氮、铝元素含量很有必要。

2)结晶器锥度若锥度过大,会造成结晶器对坯壳的挤压,同时窄面铜板挤压宽面坯壳导致纵向凹陷产生,并使角部过冷产生角部纵裂纹。

3)二冷二冷工艺对减少横向裂纹很重要,如果在低塑性区进行板坯弯曲或矫直就会导致横裂纹。

为此解决45钢中厚板边部裂纹问题,应按如下操作:1、控制皮下起泡1)控制外来气体进入钢液。

保证原材料清洁干燥(w(H2O)≤0.5%),强化中包烘烤,调整塞棒、滑板、水口之间氩气流量为3-5L/min。

2)优化钢水脱氧工艺控制钢中w(S)≤0.015%,以提高钢的高温韧性;调整LF炉渣成分控制范围,w(SiO2)=8-12%、w(CaO)=48-55%、w(Al2O3)=20-35%、w(FeO) ≤1.0%,白渣操作。

2、控制角裂1)控制铝、氮含量将弱吹氩时间设定为5-10min,减少氮含量。

控制成品w(Als) ≤0.015%,减少因Al与N 结合形成的皮下横裂纹几率。

2)调整结晶器锥度将结晶器窄面锥度适当调小,减少铸坯凝固收缩时与结晶器产生的摩擦力。

3)优化二冷配水调整二冷配水,适当降低二冷水总量,并调整水量在各区域的分配,使得板坯通过矫直区时避开脆性温度区间。

45号钢厚板表面边裂原因分析与控制

表2不同产线保护渣性能对比

指标项目

现保护渣 LC

保护 XB

对比保护渣 对比 保护

1

2

碱度/R 熔点/@ 粘度/ Pa - s

0.95 1137 0.239

0.97

1110 0.22$

1.01 1020 0.129

0.93 1054 0.171

表2 可

,

生 $5

时,所使用的两种保护渣熔点和粘度均较同类产线

*通讯作者:杨治争(1981〜),男,博士,高级工程师.E-mail:yzzai@sina. com

15

武汉工程职业技术学院学报

2021 2

图2钢板角部缺陷宏观形貌

图5 250mm

形貌

图3

中部的扩展特征

图4钢板裂纹周围密布的氧化圆点

征,无明显方向性,总体严重程度较强、裂纹尺寸较

。从图3〜图4可

,裂 部有连续性的

第33卷第2期 2021 年 6 月

武汉工程职业技术学院学报 Journal of Wuhan Engineering Institute

VO1.33NO.2

June 2021

45号钢厚板表面边裂原因分析与控制

黄道昌1严敏1杨治争2*黄大军1

(1.宝武集团鄂城钢铁公司 湖北 鄂州"30080; 2.宝钢股份中央研究院(武钢有限技术中心) 湖北 武汉$30080)

$5号钢属于优质中碳结构钢,具备良好的冷热 加工性能和综合机械性能,应用领域十分广泛。鄂 钢4300mm宽厚板产线是国内重要的宽厚板生产 基地,也是$5号钢厚板主要产线之一,主要规格集 中于30〜120mm厚板,主要应用于机械、模具制造 等行业。

表面边部裂纹是厚板常见表面缺陷之一&—2', 鄂钢基于130t转炉冶炼一炉外精炼一RH处理一 板坯连铸一4300mm轧机轧制流程生产$5号钢,过 程可控、性能良好。但是,45号钢表面质量问题并 未完全解决,特别是钢板表面边部裂纹缺陷比较明 显且有多发性特点,需要切边交货,对钢板的成材率 和生产效率均造成显著影响。针对$5号钢表面边 部裂纹缺陷开展了系列取样检测和针对性的优化工 作。

45号钢零件淬火开裂分析及防止措施

作者单位: 连云港化工高等专科学校 邮政编码: 江苏・$$$’’! 收稿日期: $’’’年*月

参 考 文 献

!" 卷

第 #!$ 期

!""# $ !

!"

制造・材料

温度太低, 组织转变不彻底, 达不到热处 !" # $"% , 理要求, 太高就容易造成过热。 &$ 号 钢 采 用 ’(" # 而 &$ 号 钢 含 碳 量 范 围 在 ") &( # ’&"% 温 度 加 热 , 在 ") &*+ , 之 间 , -,! 随 含 碳 量 的 变 化 而 变 化 , ") &$ # ") $$+ , 范 围 内 有 一 个 陡 降 的 低 谷 . 见 图 而并非 /-,! 曲线图 0 , -,! 最低点成份在 ") &’+ , 处, 在有关的手册中介绍的") $+ , 处, 其 -,! 约为1$" # 若所用 &$ 号钢是在碳量下限, 因其 -,! 较高 12"% 。 . 如 ") &(+ , 钢的 -,! 为 1’"% 0 , 现行的 ’(" # ’&"% 加热淬火, 不大可能出现过热问题。 但含碳钢偏上 限的&$ 号钢, 即钢的含碳量在 -,! 陡降区域 . -,! 约为 仍 按 ’&"% 加 热 淬 火 , 则会发生过热 1$" # 12"% 0 , 现象从而造成淬火开裂。 . / 0 降低加热温度 出现过热而造成开裂。 . ( 0 采用预冷淬火法 零件出炉后预冷至接近 通常碳钢采用 1(" # 12"% , 此 -,! 温度再淬火冷却, 种方法减小热应力, 因此一般对细长的、 薄的零件有 较好的效果, 对薄厚悬殊的零件, 在一定程度上也可 以起到防止开裂的作用。 枪管、 自锁底座、 左右击发 体属于细长的或薄的工件, 而左右棘轮属于薄厚悬 殊的零件, 所以采用此种方法效果较好。 . ! 0 选择合适的冷却介质 零件淬火的冷却速 但过大的 度应大于临界冷却速度, 以获得 3 组织。 冷却速度将产生巨大的应力, 使零件产生变形及开 裂的危险。 为了解决这个矛盾, 根据 &$ 号钢和 ,,4 钢曲线 . 见图 ( 所示 0 , 理想的淬火冷却速度是在过冷 - 最 不稳定区域 . 约 2$" # &""% 0 应快速冷却, 以免过冷 - 发生高温转变; -/ , -! 附近及 3$ 点以下 . 约 &""% 0 应缓慢冷却以减少零件的热应力及组织应力。 因此 如果盐水冷却, 虽然在高温区快速冷却抑制过冷 分解, 但在 3$ 点附近温度冷速太快, 易使零件开裂; 如果采用油冷却, 虽然在 3$ 点附近温度冷速很低, 达不到临 但在高温时 . $$" # 2$"% 0 冷却能力太差, 界冷却速度, 零件不能淬硬。 所以最好采用水淬油 小 冷, 即在高温区用水快速冷却抑制过冷 - 分解, 于&""% 转入油中缓慢冷却以减小淬火应力。 但此种 方法难以控制, 如果从水中转入油中的时间掌握不 好就会达不到预期的效果。 为此我们决定采用氯化 在高温区 锌—— — 碱液来代替进行冷却 . 见图!所示 0 , . $$" # 2$"% 0 冷 却 速 度 达 /"""% 5 6 以 上 , 低温区 . &""% 以下 0 冷却速度在 &$"% 5 6 以下。 氯化锌—碱 液 的 配 方 为 &*+ 78,9( : &*+ ;<=> : (+ 肥 皂 粉 : 主要适用于中小型 !$ 号钢、 !""+ 水。 &$ 号钢、 41 、 4’ 钢, 此种淬火剂即能减小变形开裂又有防锈作用, 零 件表面清洁光亮。 采用1’" # ’""% 加热, 以防

45#钢管断裂原因分析要点

45#钢管断裂原因分析目录1.引言 (1)1.1 45#钢简介 (1)1.1.1 物理参数 (1)1.1.2 化学成分 (1)1.1.4 钢的热处理简介 (1)1.1.5 热处理后力学性能标准 (3)1.2 钢管主要生产工艺 (3)1.3材料的断裂失效 (4)1.3.1 断裂简介 (4)1.3.2 断裂的类型及断口特征 (4)1.3.3 韧性断裂与脆性断裂 (4)1.3.4穿晶(晶界)断裂与沿晶断裂 (5)1.3.5剪切断裂和解理断裂 (5)2 .实验内容 (7)2.1试验样品及仪器 (7)2.1.1试验样品 (7)2.1.2试剂及药品 (7)2.1.3 实验仪器 (8)2.2 实验过程 (8)2.2.1 金相及硬度检测 (8)2.2.1.1金相试样的线切割制备 (8)2.2.1.2金相试样的粗磨及抛光 (9)2.2.1.3腐蚀 (9)2.2.1.4金相检测 (9)2.2.1.5硬度检测 (9)2.2.2 断裂试样的扫描检测 (10)2.2.2.1断面预处理 (10)2.2.2.2试样断口扫描 (10)3实验结果分析与讨论 (11)3.1断口形貌分析 (11)3.2金相组织分析 (12)3.3硬度分析 (13)结论 (15)参考文献 .................................................................... 错误!未定义书签。

45#钢管断裂原因分析1.引言1.1 45#钢简介45号钢,是GB中的叫法,JIS中称为:S45C,ASTM中称为1045,080M46,DIN 称为:C45 。

国内常叫45号钢,也有叫“油钢”。

一般,市场现货热轧居多。

冷轧规格1.0至4.0mm之间1.1.1 物理参数1.1.2 化学成分除Fe之外,其他元素及含量如下1.1.4 钢的热处理简介45#钢为优质碳素结构钢,含C量为0.45%,属中碳钢,其优点是硬度不高但易于切削加工,缺点是淬火性能不好,所以如果需要表面硬度较高,又希望发挥45#刚优越的机械性能,常将45#钢作调质(先850℃正火,再840℃淬火加600℃回火处理)加表面淬火(加热温度视情况而定,约860℃左右进行淬火)处理,而不是渗碳加淬火,这样虽然前者获得的表面耐磨性比后者稍低,但保证了其芯部耐冲击的性能。

45#钢管焊接热裂纹产生的原因及对策

45#钢管焊接热裂纹产生的原因及对策赵志强(江苏省苏州丝绸中等专业学校215228)摘要:45#钢总体来说焊接性不算好,若焊材的选择不当或工艺处理不当都会导致焊接热裂纹的出现,热裂纹的产生主要与焊材或母材中碳、硫、磷含量过高有关,为避免热裂纹的出现,必须减少碳、硫、磷溶入焊缝,采用抗裂性好碱性焊条焊接或TIG。

关键词:45#钢热裂纹原因对策1.引言为了进一步与企业产品接轨,学校购进一批5mm厚,管径为114mm,材质为45#钢的钢管,同时也购了几箱E4303焊条,对学生进行水平固定管焊的实习,但是在实习过程中却出现了裂纹的现象,裂纹集中出现在打底层焊道的母材与焊缝的结合位置,特别是未填满的弧坑处。

熄弧后,稍微冷却即可看到弧坑处有裂纹产生,清除熔渣,露出焊缝外表面的裂纹断面有明显的氧化色彩。

据此我们判断裂纹是焊缝处于较高温度时产生的,属于热裂纹。

它是焊接接头中最危险的焊接缺陷,其危害性极大,解决这个问题,对于企业的液压件产品的焊接有重要的意义。

2.热裂纹产生的原因分析2.1理论分析从金属材料断裂理论可知,焊接热裂纹具有高温沿晶断裂的性质,发生高温沿晶断裂的条件是:在高温阶段晶间延性或塑性变形能力δmin不足以承受焊缝金属凝固和高温冷却过程积累的应变量ε,即ε≥δmim时产生的。

对于碳钢来说产生热裂纹都与焊缝金属中低熔点共晶体形成的液膜有关,焊接接头随着结晶过程温度下降,累积应变也开始产生,并随着温度下降而增大,此时晶间残存的液膜强度很低,使应变集中,同时其变形能力又很差,因而固液区间塑性很低,当应变量ε>δmim时,即会有热裂纹产生。

而晶间液膜的产生与焊缝中存在较多杂质元素硫、磷和含碳量较高有着直接的关系。

为此,我们对母材及焊材进行了化学成分分析。

2.1.1母材及焊材的化学成分进行分析(1)母材:45#钢管的化学成分及焊接性分析C:0.46%、Si:0.27%、Mn:0.65%、S:0.035%、P:0.035%、Gr:0.25%、Ni:0.2545% 国际焊接协会推荐的估算碳钢和低合金钢的碳当量公式:CE=C+Mn6+Cr+Mo+V5+Ni+Cu15(%),45#钢的CE=(0.46+0.656+0.255+0.254515)%=0.8626%根据经验:CE=0.8626%>0.6%时,淬硬倾向更强,属于较难焊的材料,需要采取较高的预热温度和严格的工艺措施。

浅析棒材表面裂纹特点及产生原因要点

浅析棒材表面裂纹特点及产生原因引言:表面裂纹是热轧棒材表面缺陷中最常见的一种,为清除这些缺陷,往往不得不花费大量的人力物力,有时还会严重影响企业的正常生产和经济效益。

二轧车间自09年元月投产以来,生产的产品经常有表面裂纹的缺陷产生,8月中旬以后,表面裂纹尤其严重,不同钢种,不同规格,热送和冷装均出现裂纹,没有明显的规律,因表面裂纹压钢1400余吨,给轧钢精整工段的修磨工作带来巨大的压力。

为此,轧钢部专门成立攻关小组,会同炼钢及质量部,对裂纹的产生原因进行了分析,取得了一些成效,但由于种种原因,没有达到预期的效果。

结合对现场裂纹钢材一些数据的统计,参考国内相关专家的一些研究结果,提出了一些看法,希望能对解决二轧热轧棒材表面裂纹问题有所帮助。

1、裂纹的常见种类及特点:1.1 裂纹分类由于查不到棒材表面裂纹的准确分类,参照其他厂家的习惯,我们将表面裂纹分为以下几类:直型裂纹:指裂纹总长60%以上基本呈直线且偏角小于30度的裂纹。

曲型裂纹(不规则裂纹):除直型裂纹以外的裂纹。

长型裂纹:指裂纹长度大于等于300mm的表面裂纹。

短型裂纹:指裂纹长度小于300mm的表面裂纹。

宽型裂纹:指裂纹最大宽度大于等于1mm的表面裂纹。

窄型裂纹:指裂纹最大宽度小于1mm的表面裂纹。

深型裂纹:指裂纹深度大于0.4表面裂纹。

浅型裂纹:指裂纹深度小于0.4表面裂纹。

密型裂纹:指在圆周角小于等于30度所对应的圆周面上裂纹条数大于等于3条的裂纹。

疏型裂纹:指在圆周角小于等于30度所对应的圆周面上裂纹条数小于3条的裂纹。

由于二轧出现的裂纹对钢种没有特殊的针对性,为简化分析,主要针对45#钢进行统计分析,统计分析的批次其化学成分符合45#钢的标准要求。

1.2 二轧车间裂纹的特点:我们对这些裂纹进行了仔细观察,总结了这些裂纹的表观特征:中间宽,两头细,呈凸透镜状,绝大多数裂纹长约10~30mm,中间宽约1~2mm,这些裂纹有单独出现的,大部分成簇状出现的,另外一部分是直长型,有通根长的,也有中间间断的出现,还有一部分就是密集不规则型。

45#钢管断裂原因分析

45#钢管断裂原因分析目录1.引言 (1)1.1 45#钢简介 (1)1.1.1 物理参数 (1)1.1.2 化学成分 (1)1.1.4 钢的热处理简介 (1)1.1.5 热处理后力学性能标准 (3)1.2 钢管主要生产工艺 (3)1.3材料的断裂失效 (4)1.3.1 断裂简介 (4)1.3.2 断裂的类型及断口特征 (4)1.3.3 韧性断裂与脆性断裂 (4)1.3.4穿晶(晶界)断裂与沿晶断裂 (5)1.3.5剪切断裂和解理断裂 (5)2 .实验内容 (7)2.1试验样品及仪器 (7)2.1.1试验样品 (7)2.1.2试剂及药品 (7)2.1.3 实验仪器 (8)2.2 实验过程 (8)2.2.1 金相及硬度检测 (8)2.2.1.1金相试样的线切割制备 (8)2.2.1.2金相试样的粗磨及抛光 (9)2.2.1.3腐蚀 (9)2.2.1.4金相检测 (9)2.2.1.5硬度检测 (9)2.2.2 断裂试样的扫描检测 (10)2.2.2.1断面预处理 (10)2.2.2.2试样断口扫描 (10)3实验结果分析与讨论 (11)3.1断口形貌分析 (11)3.2金相组织分析 (12)3.3硬度分析 (13)结论 (15)参考文献 .................................................................... 错误!未定义书签。

45#钢管断裂原因分析1.引言1.1 45#钢简介45号钢,是GB中的叫法,JIS中称为:S45C,ASTM中称为1045,080M46,DIN 称为:C45 。

国内常叫45号钢,也有叫“油钢”。

一般,市场现货热轧居多。

冷轧规格1.0至4.0mm之间1.1.1 物理参数1.1.2 化学成分除Fe之外,其他元素及含量如下1.1.4 钢的热处理简介45#钢为优质碳素结构钢,含C量为0.45%,属中碳钢,其优点是硬度不高但易于切削加工,缺点是淬火性能不好,所以如果需要表面硬度较高,又希望发挥45#刚优越的机械性能,常将45#钢作调质(先850℃正火,再840℃淬火加600℃回火处理)加表面淬火(加热温度视情况而定,约860℃左右进行淬火)处理,而不是渗碳加淬火,这样虽然前者获得的表面耐磨性比后者稍低,但保证了其芯部耐冲击的性能。

45钢制零件在生产过程中的开裂与断裂分析

第14卷第1期2002年3月江苏石油化工学院学报JOU RN AL OF JIAN GSU INST IT UT E OF PETROCHEM ICAL TECHN OLOGYVol114N o11Mar12002文章编号:1005-8893(2002)01-0027-0445钢制零件在生产过程中的开裂与断裂分析X谢飞,胡静,刘青林,潘建伟(江苏石油化工学院材料表面工程研究室,江苏常州213016)摘要:从45钢的冶金质量、钢的成分对淬火加热温度的影响、零件截面尺寸、零件设计缺陷与机加工损伤等方面的单独影响及综合作用分析了45钢制零件在生产过程中的开裂与断裂原因,并给出了解决措施。

关键词:开裂;断裂;45钢;失效分析中图分类号:TG162171文献标识码:A在机械产品中,45钢因其较低的价格和较好的性能而得到广泛的应用。

但45钢制零件在生产过程中仍经常出现开裂或断裂。

在热处理时发生开裂,使得零件报废;在车削、磨削加工时零件断裂还会危及操作人员的安全。

因此正确分析45钢制零件在生产过程中的开裂与断裂原因,对于降低生产成本、保障安全生产具有重要意义。

45钢制零件在生产过程中的开裂与断裂一般由以下几方面原因造成。

1钢中夹杂物机械生产厂家对钢材的检验一般是抽检,有时会对夹杂物超标的钢材漏检。

钢中夹杂物一般强度很低。

零件中存在的夹杂物割裂基体,当对零件进行机械加工而使零件受载,或对零件进行热处理而使零件承受热应力和组织应力时,在夹杂物处会形成应力集中,当该处应力为拉应力且大于材料断裂强度时即会开裂,严重时零件会断裂。

钢中夹杂物越多、越粗大,这种危害越大。

例如,在一段时期,某厂生产的45钢制拖拉机轴类零件在精车、精磨时发生多起断裂现象,对断裂件的金相组织分析发现,在正常的回火索氏体组织上分布着大量粗大的长条状硫化物夹杂物,并且有的夹杂物上已有裂纹存在(图1);夹杂物级别在4级以上。

为避免由夹杂物引发的开裂、断裂,应加强原材料的检验,严格控制45钢中夹杂物含量与形态,夹杂物级别一般宜控制在2级以下[1]。

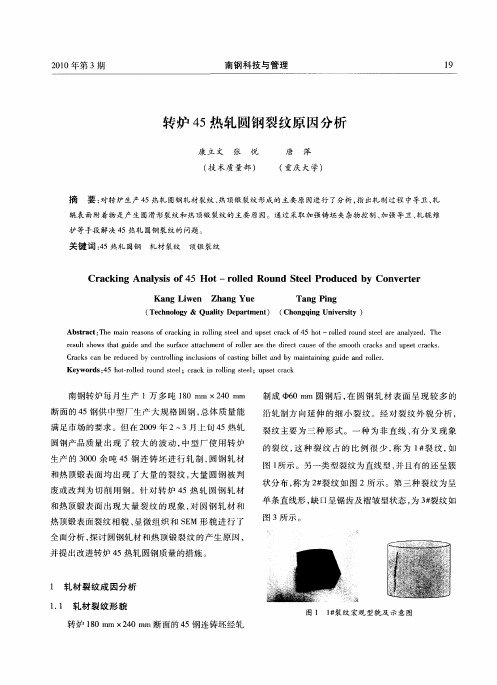

转炉45热轧圆钢裂纹原因分析

( ) 纹 显 微 组 织 a裂 () b 裂纹 S M 图 E

2 热顶 锻 裂纹成 因分 析 2 1 热 顶锻 裂纹 形貌 .

4 5圆钢 轧 材 经 热 顶 锻 后 在 零 件 表 面 形 成 如 图 7 所 示 的 表 面 裂 纹 。裂 纹 形 貌 主 要 为 两 种 : 长 度 方 沿

的裂纹 , 种裂 纹 占的 比例 很 少 , 为 1 裂 纹 , 这 称 # 如 图1 所示。另一类 型裂纹为直线 型 , 并且有 的还呈簇 状分布 , 称为 2 裂纹 如 图 2所示 。第 三种裂 纹为呈 # 单条直线形 , 口呈锯齿及褶皱 型状态 , 3 裂纹如 缺 为 #

图 3所 示 。

导卫 装 置 表 面 毛刺 、 辊 表 面 附着 物 等 原 因造 成 。 轧

圆钢轧材上 3 裂纹 表 面呈直线 , 口呈 锯齿及 # 缺

褶 皱 型 状 态 的裂 纹 是 典 型 的 轧 钢 过 程 折 叠 性 缺 陷 引

起 的折叠裂纹 , 图 6所 示 。从 开裂处 的脱碳 程度 如 判断 , 该折叠性缺陷的产生应发生 在高温轧 制 阶段 ,

21 00年第 3期

南钢 科技 与管 理

1 9

转 炉 4 轧 圆 钢 裂纹 原 因分 析 5热

康立文 张 悦 唐 萍

( 术质 量部 ) 技

( 重庆 大学)

摘 要 : 对转炉生产 4 5热轧圆钢轧材裂纹、 热项锻裂纹形成的主要原因进行 了 分析, 指出轧制过程 中导卫、 轧

辊表 面附着物是产 生圆滑形裂纹和热顶锻 裂纹的主要 原 因。通过采取加强铸坯 夹杂物控制 、 强导卫 、 辊维 加 轧

45钢热顶锻裂纹原因分析

冶金与材料第39卷(下转第66页)45钢热顶锻裂纹原因分析程少鹏(承德建龙特殊钢有限公司,河北承德067201)摘要:针对45钢热顶锻裂纹产生原因进行宏观和微观分析,结果表明铸坯表面或皮下夹渣,在轧制过程中形成裂纹,在热顶锻时裂纹扩展放大,导致热顶锻开裂。

关键词:热顶锻;夹渣;裂纹作者简介:程少鹏(1981-),男,河北石家庄人,大学本科,助理工程师,研究方向:物理性能检测。

45钢是最常用中碳调质钢,综合力学性能良好,广泛应用于机械制造行业。

通常在调质处理或正火状态下使用,主要用于制造强度高的运动件,如透平机叶轮、压缩机活塞、轴、齿轮、齿条、蜗杆等,要求零件表面具有高硬度、高耐磨性,心部具有高强度和高韧性。

顶锻试验是指在室温或者加热状态下沿试样轴线方向施加压力,将试样按照规定的锻压比压缩,检验金属承受顶锻塑性变形的能力并显示金属表面缺陷以判断产品表面质量的一种工艺试验方法。

1试样检验某钢厂生产的45钢圆钢进行热顶锻试验时出现开裂缺陷,为了分析热顶锻开裂原因,对缺陷样品进行了理化检验并分析。

1.1化学成分分析在缺陷样品上取样,用ARL4460直读光谱仪进行化学成分分析,具体见表1。

由分析结果可以看出,圆钢成分符合45钢成分设计要求。

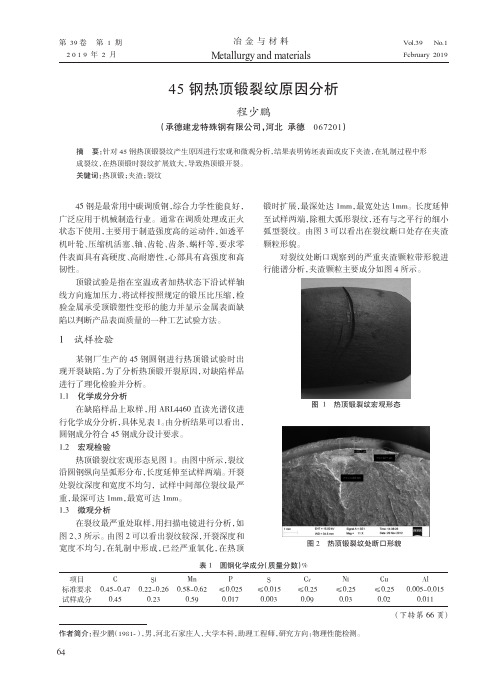

1.2宏观检验热顶锻裂纹宏观形态见图1。

由图中所示,裂纹沿圆钢纵向呈弧形分布,长度延伸至试样两端。

开裂处裂纹深度和宽度不均匀,试样中间部位裂纹最严重,最深可达1mm ,最宽可达1mm 。

1.3微观分析在裂纹最严重处取样,用扫描电镜进行分析,如图2、3所示。

由图2可以看出裂纹较深,开裂深度和宽度不均匀,在轧制中形成,已经严重氧化,在热顶锻时扩展,最深处达1mm ,最宽处达1mm 。

长度延伸至试样两端,除粗大弧形裂纹,还有与之平行的细小弧型裂纹。

由图3可以看出在裂纹断口处存在夹渣颗粒形貌。

对裂纹处断口观察到的严重夹渣颗粒带形貌进行能谱分析,夹渣颗粒主要成分如图4所示。

图1热顶锻裂纹宏观形态图2热顶锻裂纹处断口形貌表1圆钢化学成分(质量分数)%Al0.005~0.0150.011项目标准要求试样成分C 0.45~0.470.45Si 0.22~0.260.23Mn 0.58~0.620.59P ≤0.0250.017S ≤0.0150.003Cr ≤0.250.09Ni ≤0.250.03Cu ≤0.250.02第39卷第1期2019年2月Vol.39No.1February 2019冶金与材料M etallurgy and materials冶金与材料第39卷(上接第64页)图3裂纹处侧面发现的夹渣颗粒形貌图4裂纹处断口观察到的严重夹渣颗粒带形貌元素O K Na K Mg K Al K Si K S K Cl K K K Ca K Fe K 总量重量百分比50.961.460.380.942.280.701.110.582.4839.11100.00原子百分比75.651.510.370.831.930.520.740.351.4716.632分析与讨论热顶锻开裂的原因主要是铸坯质量和轧制工艺两个方面。

45钢齿轮开裂原因分析

45钢齿轮开裂原因分析周维兴(无锡宝露重工有限公司,江苏214000)摘要:通过宏观形貌观察、低倍组织、金相检验等,分析得出45钢齿轮开裂的原因是材料组织缺陷和加热工艺不合理。

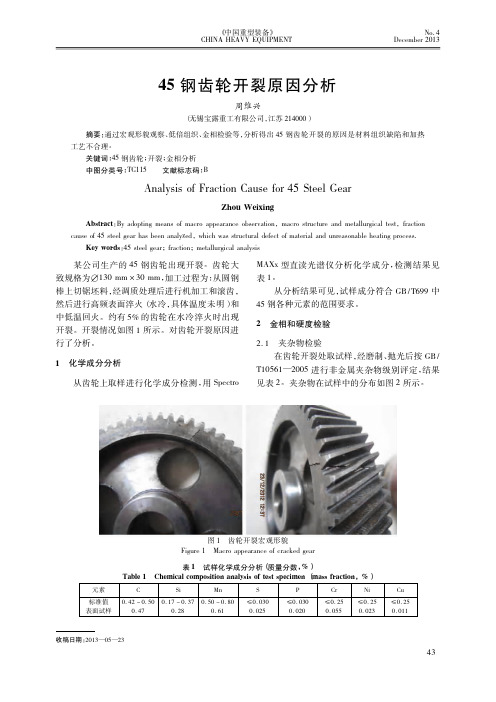

关键词:45钢齿轮;开裂;金相分析中图分类号:TG115文献标志码:BAnalysis of Fraction Cause for 45Steel GearZhou WeixingAbstract :By adopting means of macro appearance observation ,macro structure and metallurgical test ,fraction cause of 45steel gear has been analyzed ,which was structural defect of material and unreasonable heating process.Key words :45steel gear ;fraction ;metallurgical analysis某公司生产的45钢齿轮出现开裂。

齿轮大致规格为 130mm ˑ30mm ,加工过程为:从圆钢棒上切锯坯料,经调质处理后进行机加工和滚齿,然后进行高频表面淬火(水冷,具体温度未明)和中低温回火。

约有5%的齿轮在水冷淬火时出现开裂。

开裂情况如图1所示。

对齿轮开裂原因进行了分析。

1化学成分分析从齿轮上取样进行化学成分检测,用SpectroMAXx 型直读光谱仪分析化学成分,检测结果见表1。

从分析结果可见,试样成分符合GB /T699中45钢各种元素的范围要求。

2金相和硬度检验2.1夹杂物检验在齿轮开裂处取试样,经磨制、抛光后按GB /T10561—2005进行非金属夹杂物级别评定,结果见表2。

夹杂物在试样中的分布如图2所示。

图1齿轮开裂宏观形貌Figure 1Macro appearance of cracked gear表1试样化学成分分析(质量分数,%)Table 1Chemical composition analysis of test specimen (mass fraction ,%)元素C Si Mn S P Cr Ni Cu 标准值表面试样0.42 0.500.470.17 0.370.280.50 0.800.61≤0.0300.025≤0.0300.020≤0.250.055≤0.250.023≤0.250.011收稿日期:2013—05—2334《中国重型装备》No.4CHINA HEAVY EQUIPMENT December 2013表2非金属夹杂物检测结果Table 2Check result of nonmetallic inclusion夹杂物类别A B C D Ds 检测值0.50.50.5图2试样抛光后的夹杂物分布情况(100ˑ)Figure 2Inclusion distribution of polished specimen2.2组织和硬度检验将开裂试样用4%硝酸酒精腐蚀(3 5)s ,其低倍形貌如图3所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5 改进措施及建议 综上所述, 产生圆钢表面裂纹的原因不仅与炼钢 有关, 也与轧钢有关, 针对这一问题, 可采取一系列的 措施来减轻或消除。 1)炼钢主要是减少钢中气体和夹杂物的含量, 消 除表面气孔, 皮下气泡及非金属夹杂物, 即消除发

图 9 5 28mm 圆钢表面裂纹

4 裂纹原因分析 从上述可知, 1# 、2# 试样是铸坯上有缺陷, 在轧制 后形成裂纹; 3#、4#试样是在轧制过程中形成裂纹。 4. 1 连铸坯表面质量缺陷对裂纹的影响 在检验连铸坯低倍质量中发现, 连铸坯表面有针 孔状的缺陷、皮下气泡、表面裂纹等, 针孔和皮下气泡 分布在连铸坯的外表面及皮下, 分布面广, 数量多, 其 直径在 015~ 2mm 之间; 表面裂纹缺陷是在钢坯的表 面有纵向裂纹, 深 3~ 5mm 之间 (图 11) 。 连铸坯缺陷在轧钢加热炉中的高温下, 暴露于空气 中会被氧化, 在随后的轧制过程中缺陷延伸在钢材表面 形成细小的裂纹, 此类裂纹在显微镜下观察裂纹内和裂 纹尾部有高温氧化产物, 裂纹两侧有明显的脱碳。 4. 2 连铸坯外来夹杂产生的裂纹 连铸坯中外来夹杂物 ( 图 12) 的产生途径有: 耐 火材料剥落进入钢水中; 保护渣卷入钢水中。该外来 夹杂破坏了钢的基体连续性, 引起应力集中, 导致裂 纹的形成, 当连铸坯中大量 的外来夹杂物附 集在皮 下, 在轧钢加热炉中未暴露于空气, 在随后的轧制过 程中夹杂物轧出钢材表面形成裂纹, 此类裂纹在显微 镜下观察裂 纹内填充有外来夹杂 物, 裂纹两 侧无脱 碳, 裂纹附近有大量的外来夹杂物。 4. 3 轧制过程中产生的裂纹 折叠 (图 13) 是轧件表面的纵向突起或凹痕在继 续轧制过程中被轧平引起的表面缺陷, 在横断面上缺 陷的端部不分枝, 充满氧化铁, 裂纹两侧脱碳深度不 等。轧件在孔型轧制过程中, 产生了纵向突起, 如轧 件过充满 (耳子 ) 、错位等, 翻转 90b继续轧制时, 这些 纵向突起被压倒、轧平形成折叠。

图 2 开裂处显微组织

图 1 用户锻打开裂

2 检验方法及检验批次 除正常生产检验外, 针对 45# 钢增加了连铸坯表 面酸洗、连铸坯低倍试验、钢材的表面酸洗、钢材的塔

检验项目及批次见表 1。 3 检验情况及初步分析 将鄂钢棒材厂一车间和二车间生产的圆钢取样 500mm, 进行表面酸洗后观察钢材表面, 发现有 4种典型 的表面裂纹缺陷, 现以 4个典型试样进行如下分析。 1) 1# 5 75mm 圆钢 表面有多条肉眼 可见纵向的细 小裂纹, 长 度在 5mm ~ 30mm 不等 ( 图 3); 横向高倍观察, 试样周边有 多条裂纹, 裂纹最深有 0150mm, 组织为 F + P, 裂纹两 侧有明显的氧化脱碳及高温 氧化原点现象 ( 图 4 )。 所谓氧化圆点是指在较高温度下缺陷中氧化铁前沿 氧扩散、析出的结果。这些析出物呈固态, 典型尺寸

11 6 6

23

合计

490 495 842 531 2 358

初步判断, 此缺陷由于连铸坯表面缺陷所致。

裂纹两侧无脱碳, 无组织变化 ( 图 6) 。 初步判断, 此缺陷由于外来夹杂物轧至表面导致

表面裂纹。

图 3 5 75mm 圆钢表面细小裂纹

图 5 5 25mm 圆钢表面裂纹

图 4 裂纹两侧脱碳及高温氧化原点

13

p 2009年第 2期

铸坯表面针孔

皮下气泡

图 11 表面纵向裂纹

表面裂纹

纹产生的根源; 其次是要加强连铸坯、钢材的表面清 理。由于发纹很细小, 尤其是有氧化铁皮覆盖时用肉 眼很难发现, 所以需要通过酸洗或抛丸处理后经荧光 磁粉探伤或涡流探伤的方法, 彻底的加以暴露和修磨。

图 12 连铸坯外来夹杂物

3) 3# 5 18mm 圆钢 钢材表面有 2条相对应的纵向裂纹, 长度贯穿整

个试样 ( 图 7) ; 在裂纹处取横截面试样高倍观察, 有 1条 与边 缘呈一 定角 度的 裂纹, 裂 纹深 018mm, 长 211mm, 裂纹内有氧化产物。组织为 F + P, 裂纹两侧 有脱碳, 两侧脱碳深度不等 ( 图 8)。

p 鄂钢科技

45# 圆钢表面裂纹原因浅析

吴 晖 (质检中心 )

摘要 关键词

鄂钢生产的 45#圆钢经 用户锻 打后表 面出现 裂纹, 通过 金相检 验和 低倍检 验等 方法对裂 纹产生原因进行分析, 根据裂纹的不同形貌, 初步判明了裂纹产生的原 因。 45# 圆钢 表面裂纹 金相检验 低倍检验

1 前言 鄂钢生产的 45#圆钢在用户的使用过程中, 锻打 表面开裂的问题较为突出 (图 1) , 自 2007年元月开 始, 送至质检中心金相班进行失效分析的试样有 91 批次, 尤其是 2008年 6月至 10月就有 68 批次。针 对该失效样品, 经过一系列检验分析后发现, 失效样 品表面均有多条沿钢材纵向分布的长短不一的裂纹, 裂纹内有氧化 及高温氧化产物, 裂纹两侧有 组织变 化, 有脱碳现象 ( 图 2) 。得出的结论是, 此类缺陷是 由于原材表面带有裂纹, 用户在进行锻打过程中, 使 裂纹得以扩展。为此, 从 2007 年 8 月份至 12 月份, 对鄂钢生产的 45#圆钢进行表面裂纹的分析, 以查找 裂纹产生的原因。

初步判断, 此缺陷是折叠。

p 鄂钢科技

图 10 划线高倍形貌

图 7 5 18mm 圆钢表面裂纹

图 8 折叠高倍形貌 4) 4# 5 28mm 圆钢 表面有一 条纵向 裂纹, 长 度贯穿 整个 试样 ( 图 9) ; 在裂纹处取横截面试样高倍分析, 裂纹呈 U 型, 深 0. 1mm, 。组织为 F + P, 裂纹两侧无脱碳 ( 图 10)。 初步判断, 此缺陷是划线。

2) 2# 5 25mm 圆钢 表面有多条纵向的裂纹, 长度在 5mm ~ 40mm 不 等 ( 图 5); 在裂纹处取横截面试样高倍观察, 试样内 有大量的外来夹杂物, 数量多, 附集在表层, 有的夹杂 物贯穿到表面, 形成裂纹, 最深 016mm; 组织为 F+ P,

12

图 6 夹杂物贯穿到表面

图 13 折叠形貌

2) 轧钢需要正确的调整孔 型, 防止轧件 表面产 生纵向突起 ( 耳子错位等 ) , 防止表面划伤, 钢坯清理 时, 修磨沟槽的宽深比要大于 6B 1。

14

形试验、钢材的顶锻试验、钢材的非金属夹杂物检验、 金相组织检验、晶粒度检验以及钢材表面缺陷分析等 多种检验项目, 其中高倍检验采用 CARL ZE ISS金相 显微镜 Ax io Observer. A1m + 工业级专用彩色数码相 机 Ax ioCam MRc5和 Ax ioskop 2 MAT 金相显微镜 + 尼康数码相机; 低倍检验用 1B 1的盐酸水溶液进行 热浸蚀。

14 10 12 10 46

高倍

金相 组织

晶粒度

14

14

10

10

12

12

10

10

46

46

检验项目及批次

表面缺 陷分析

14

坯表面 酸洗

37

低倍

坯低倍 材塔形

试验

试验

158

4

10

40

101

12

200

191

10

83

133

46

360

583

4

材表面 酸洗 22 4 30 8 39 7 27 5 120 4

材顶锻 试验

11

p 2009年第 2期

1Lm 左右。主要由 FeO 组成, 经常有 M nO、SiO2 伴随 存在, 由于在高倍显微镜下观察时, 呈细小圆点状, 所

以通常将这种缺陷在较高温度下产生的内部氧化产 物称之为氧化圆点。

表1

时间

2008. 8 2008. 9 2008. 10 2008. 11 合计

非金 属 夹杂 物